(54) УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИХРЕВОЙ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2007 |

|

RU2329745C1 |

| Установка для сушки суспензий | 1982 |

|

SU1044920A1 |

| Установка для сушки растворов и суспензий | 1981 |

|

SU983412A2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Распылительная сушилка для растворов,суспензий и паст | 1980 |

|

SU881484A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Сушилка для сыпучих материалов | 2021 |

|

RU2755849C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖИДКИХ ПРОДУКТОВ И СПОСОБ СУШКИ ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2267066C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

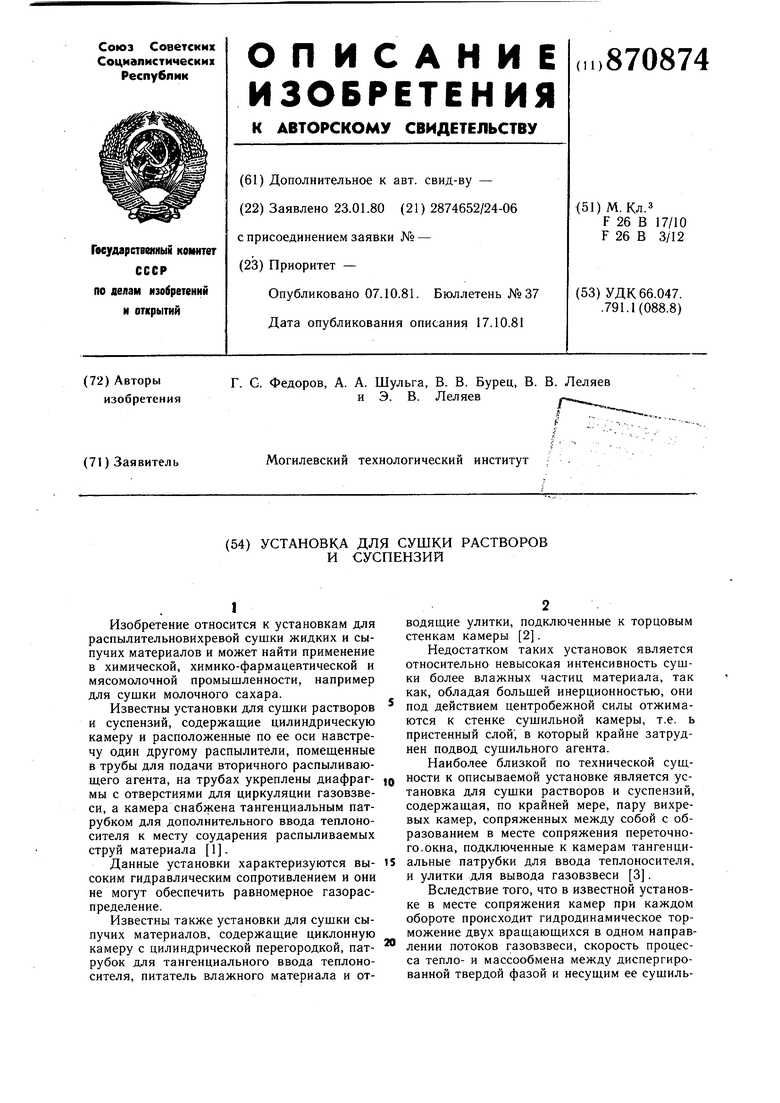

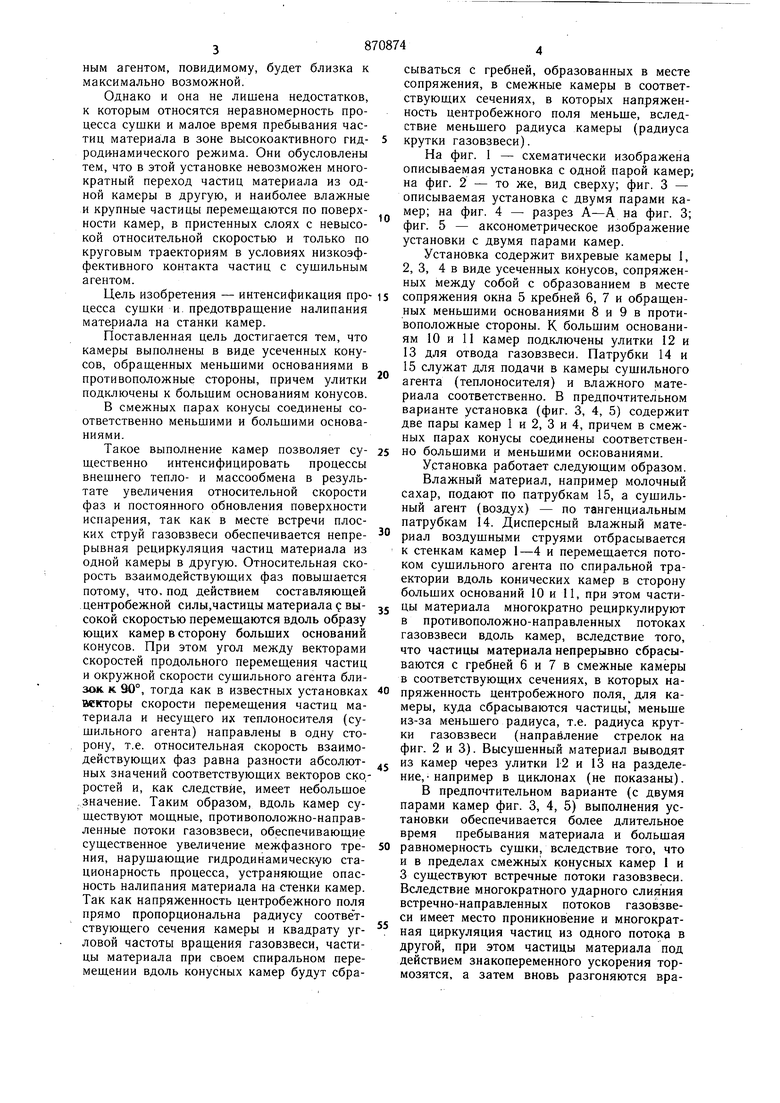

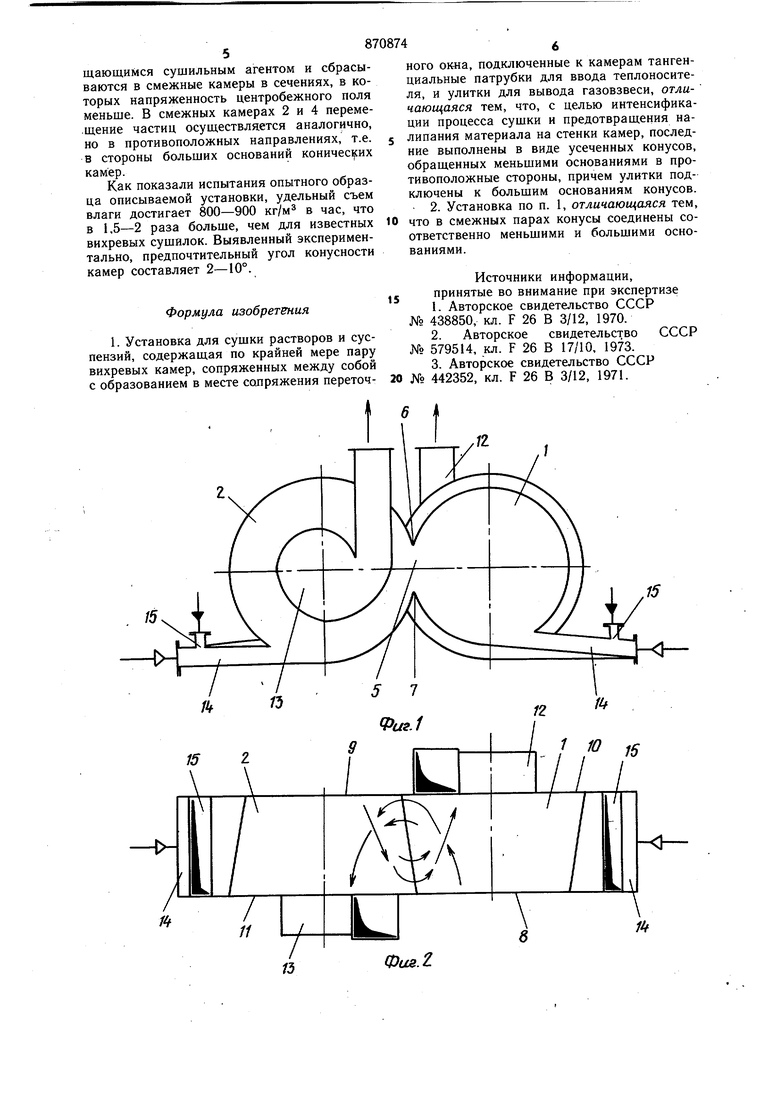

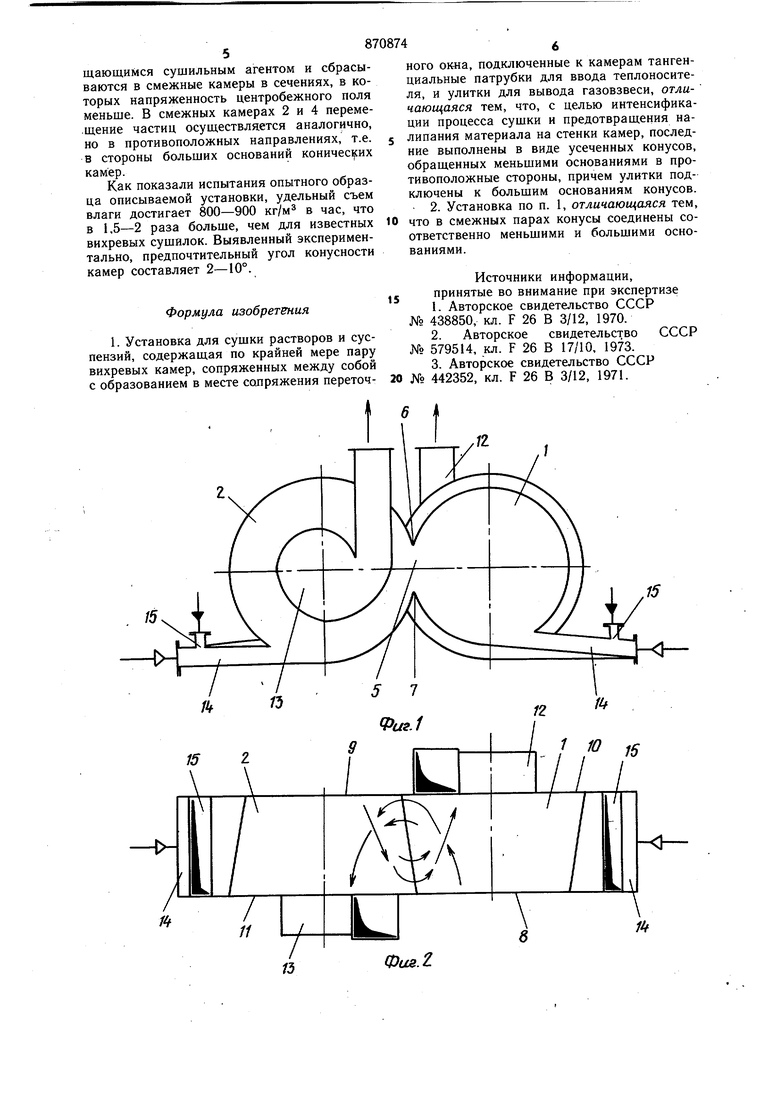

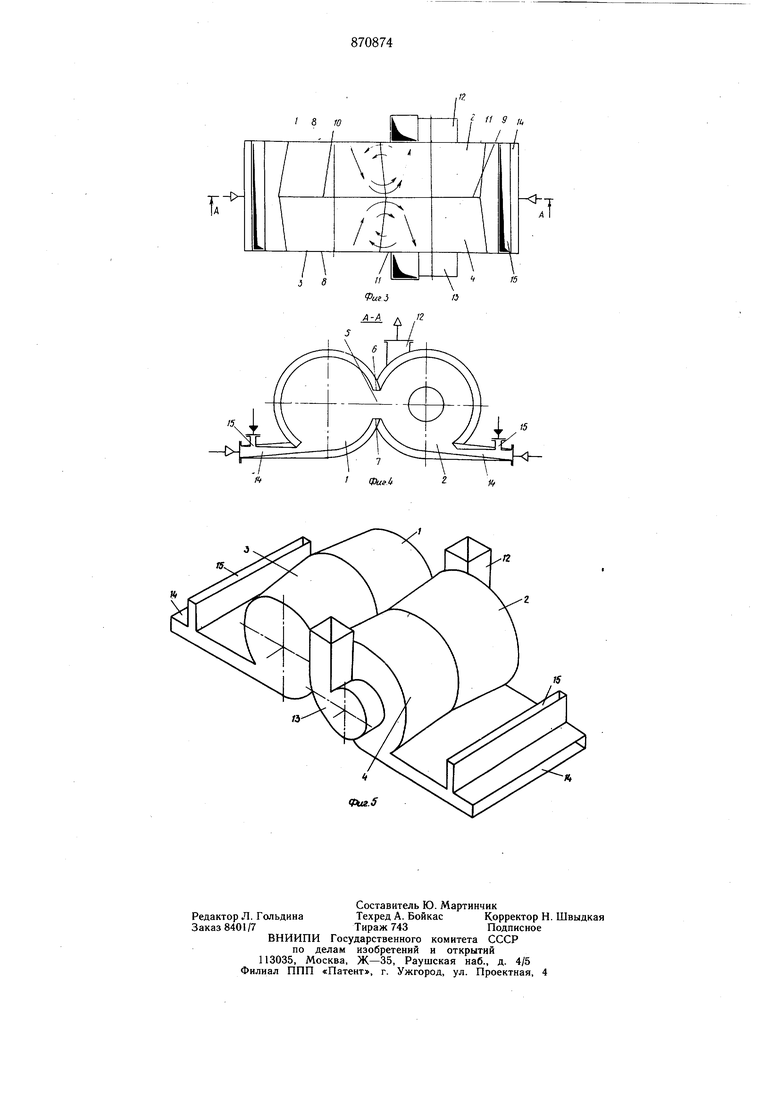

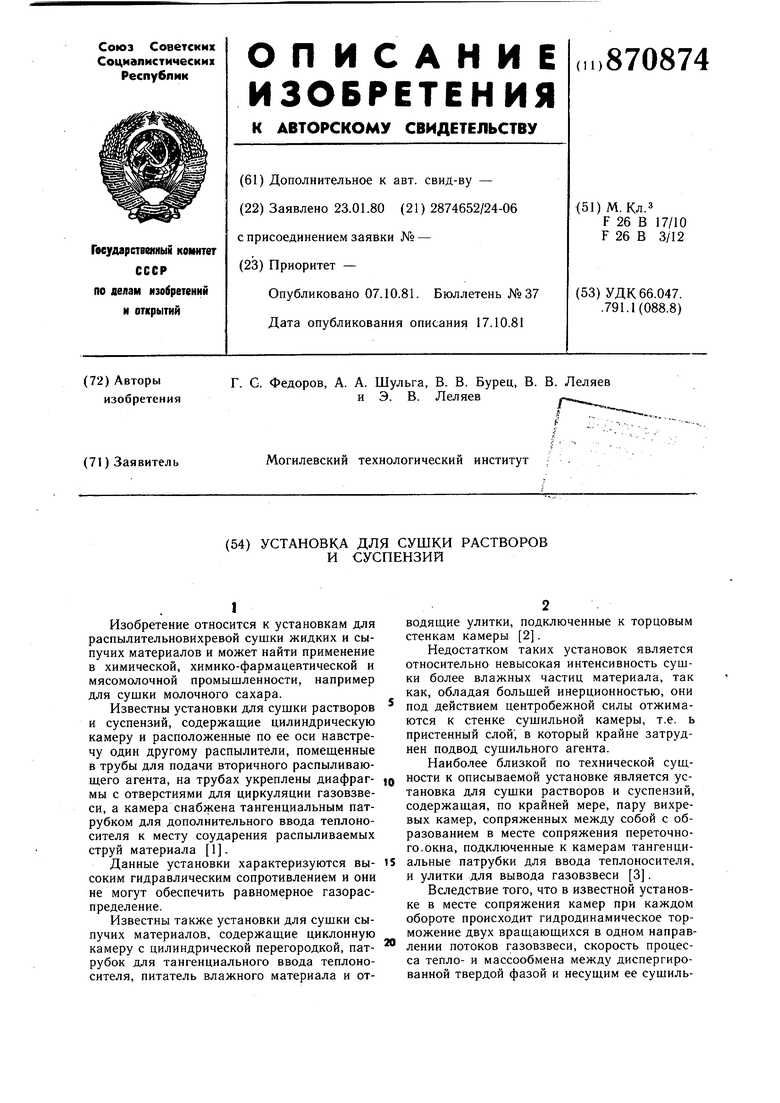

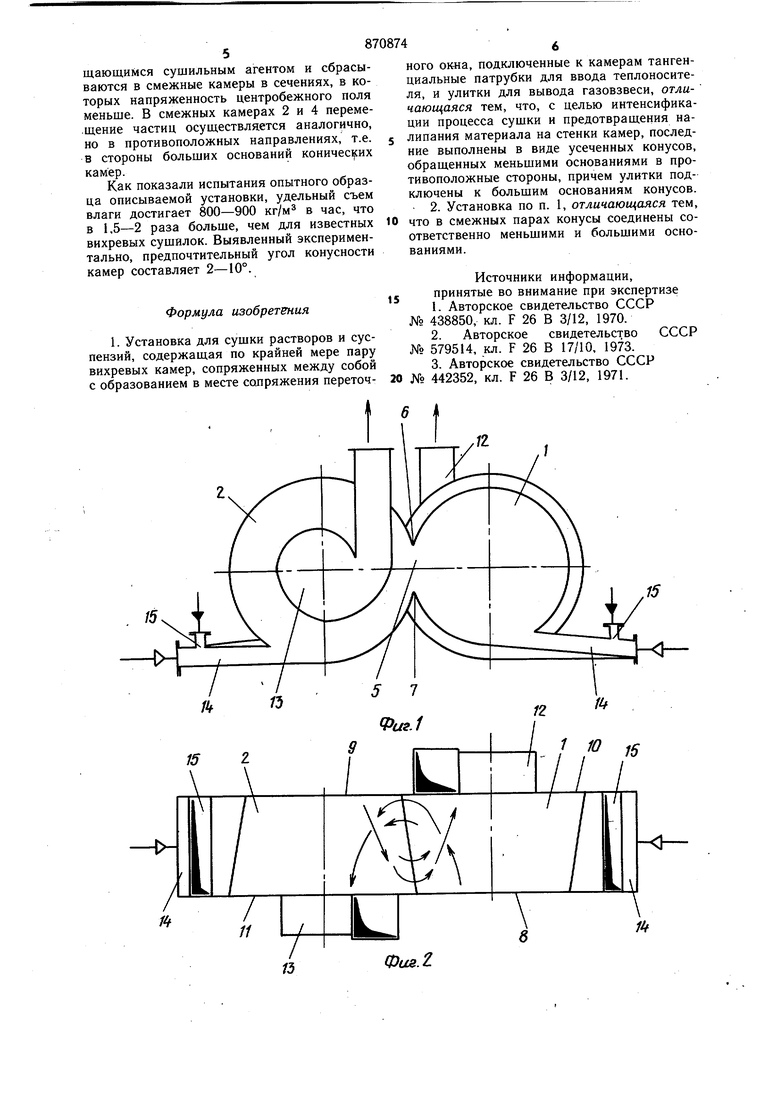

Изобретение относится к установкам для распылительновИхревой сушки жидких и сыпучих материалов и может найти применение в химической, химико-фармацевтической и мясомолочной промышленности, например для сушки молочного сахара. Известны установки для сушки растворов и суспензий, содержашие цилиндрическую камеру и расположенные по ее оси навстречу один другому распылители, помещенные в трубы для подачи вторичного распыливаюш,его агента, на трубах укреплены диафрагмы с отверстиями для циркуляции газовзвеси, а камера снабжена тангенциальным патрубком для дополнительного ввода теплоносителя к месту соударения распыливаемых струй материала 1. Данные установки характеризуются высоким гидравлическим сопротивлением и они не могут обеспечить равномерное газораспределение. Известны также установки для сушки сыпучих материалов, содержашие циклонную камеру с цилиндрической перегородкой, патрубок для тангенциального ввода теплоносителя, питатель влажного материала и отводящие улитки, подключенные к торцовым стенкам камеры 2. Недостатком таких установок является относительно невысокая интенсивность сушки более влажных частиц материала, так как, обладая большей инерционностью, они под действием центробежной силы отжимаются к стенке сушильной камеры, т.е. ь пристенный слой; в который крайне затруднен подвод сушильного агента. Наиболее близкой по технической сущности к описываемой установке является установка для сушки растворов и суспензий, содержащая, по крайней мере, пару вихревых камер, сопряженных между собой с образованием в месте сопряжения переточного, окна, подключенные к камерам тангенциальные патрубки для ввода теплоносителя, и улитки для вывода газовзвеси 3. Вследствие того, что в известной установке в месте сопряжения камер при каждом обороте происходит гидродинамическое торможение двух вращающихся в одном направлении потоков газовзвеси, скорость процесса тепло- и массообмена между диспергированной твердой фазой и несущим ее сушильным агентом, повидимому, будет близка к максимально возможной. Однако и она не лишена недостатков, к которым относятся неравномерность процесса сушки и малое время пребывания частиц материала в зоне высокоактивного гидроди-намического режима. Они обусловлены тем, что в этой установке невозможен многократный переход частиц материала из одной камеры в другую, и наиболее влажные и крупные частицы перемещаются по поверхности камер, в пристенных слоях с невысокой относительной скоростью и только по круговым траекториям в условиях низкоэффективного контакта частиц с сушильным агентом. Цель изобретения - интенсификация процесса сушки и. предотвращение налипания материала на станки камер. Поставленная цель достигается тем, что камеры выполнены в виде усеченных конусов, обращенных меньшими основаниями в противоположные стороны, причем улитки подключены к большим основаниям конусов. В смежных парах конусы соединены соответственно меньшими и большими основаниями. Такое выполнение камер позволяет существенно интенсифицировать процессы внешнего тепло- и массообмена в результате увеличения относительной скорости фаз и постоянного обновления поверхности испарения, так как в месте встречи плоских струй газовзвеси обеспечивается непрерывная рециркуляция частиц материала из одной камеры в другую. Относительная скорость взаимодействующих фаз повышается потому, что, под действием составляющей центробежной силы,частицы материала высокой скоростью перемещаются вдоль образу ющих камер в сторону больших оснований конусов. При этом угол между векторами скоростей продольного перемещения частиц и окружной скорости сушильного агента близок, к 90°, тогда как в известных установках векторы скорости перемещения частиц материала и несущего их теплоносителя (сушильного агента) направлены в одну сторону, т.е. относительная скорость взаимодействующих фаз равна разности абсолютных значений соответствующих векторов ско, ростей и, как следствие, имеет небольщое значение. Таким образом, вдоль камер существуют мощные, противоположно-направленные потоки газовзвеси, обеспечивающие существенное увеличение межфазного трения, нарушающие гидродинамическую стационарность процесса, устраняющие опасность налипания материала на стенки камер. Так как напряженность центробежного поля прямо пропорциональна радиусу соответствующего сечения камеры и квадрату угловой частоты вращения газовзвеси, частицы материала при своем спиральном перемещении вдоль конусных камер будут сбрасываться с гребней, образованных в месте сопряжения, в смежные камеры в соответствующих сечениях, в которых напряженность центробежного поля меньще, вследствие меньшего радиуса камеры (радиуса крутки газовзвеси). На фиг. I - схематически изображена описываемая установка с одной парой камер; на фиг. 2 - то же, вид сверху; фиг. 3 - описываемая установка с двумя парами камер; на фиг. 4 - разрез А-А на фиг. 3; фиг. 5 - аксонометрическое изображение установки с двумя парами камер. Установка содержит вихревые камеры 1, 2, 3, 4 в виде усеченных конусов, сопряженных между собой с образованием в месте сопряжения окна 5 кребней 6, 7 и обращенных меньщими основаниями 8 и 9 в противоположные стороны. К больщим основаниям 10 и 11 камер подключены улитки 12 и 13 для отвода газовзвеси. Патрубки 14 и 15 служат для подачи в камеры сущильного агента (теплоносителя) и влажного материала соответственно. В предпочтительном варианте установка (фиг. 3, 4, 5) содержит две пары камер 1 и 2, 3 и 4, причем в смежных парах конусы соединены соответственно большими и меньщими основаниями. Установка работает следующим образом. Влажный материал, например молочный сахар, подают по патрубкам 15, а сущильный агент (воздух) - по тангенциальным патрубкам 14. Дисперсный влажный материал воздущными струями отбрасывается к стенкам камер 1-4 и перемещается потоком сущильного агента по спиральной траектории вдоль конических камер в сторону больщих оснований 10 и 11, при этом частицы материала многократно рециркулируют в противоположно-направленных потоках газовзвеси вдоль камер, вследствие того, что частицы материала непрерывно сбрасываются с гребней 6 и 7 в смежные камеры в соответствующих сечениях, в которых напряженность центробежного поля, для камеры, куда сбрасываются частицы, меньще из-за меньшего радиуса, т.е. радиуса крутки газовзвеси (направление стрелок на фиг. 2 и 3). Высушенный материал выводят из камер через улитки 12 и 13 на разделение, например в циклонах (не показаны). В предпочтительном варианте (с двумя парами камер фиг. 3, 4, 5) выполнения установки обеспечивается более длительное время пребывания материала и большая равномерность сущки, вследствие того, что и в пределах смежных конусных камер 1 и 3 существуют встречные потоки газовзвеси. Вследствие многократного ударного слияния встречно-направленных потоков газовзвеси имеет место проникновение и многократная циркуляция частиц из одного потока в другой, при этом частицы материала под действием знакопеременного ускорения тормозятся, а затем вновь разгоняются вращающимся сушильным агентом и сбрасываются в смежные камеры в сечениях, в которых напряженность центробежного поля меньше. В смежных камерах 2 и 4 переме.ш,ение частиц осуществляется аналогично, но в противоположных направлениях, т.е. в стороны больших оснований конических камер.

Как показали испытания опытного образца описываемой установки, удельный съем влаги достигает 800-900 кг/м в час, что в 1.5-2 раза больше, чем для известных вихревых сушилок. Выявленный экспериментально, предпочтительный угол конусности камер составляет 2-10°.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Физ.

I 8 10

-0I

i 8

, .

15,

f 9 Д

li

15

2«.

ФигА

12

Авторы

Даты

1981-10-07—Публикация

1980-01-23—Подача