(54) СУШИЛКА ДЛЯ ЖИДКИХ -И СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2649501C1 |

| Сушилка для жидких и сыпучих материалов | 1984 |

|

SU1151790A1 |

| Способ распылительной сушки | 1979 |

|

SU840630A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2326302C1 |

| КОМБИНИРОВАННАЯ СУШИЛКА | 1994 |

|

RU2105944C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2334186C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2646660C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2646665C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340850C1 |

1

Изобретение относится к технике сушки и может быть использовано в химической и других отраслях промышленности при получении продуктов в грану лированном виде путем напыления раствора на твердые частицы.

Производство гранулированных продуктов - одно из интенсивно развивающихся направлений химической технологни, приводящее к повышению качества продуктов, уменьшению, а в некотоЕялх случаях и полному исключению слеживаемости сыпучих материалов, снижению потерь при транспортировке и дальнейшей переработке. Большое значение раз мер гранул имеет для процесса растворения удобрений в почве. В настоящее время г1ранулирование материалов осуществляют путем напыления раствора на сухие частицы, образующиеся непосредстве.нно в самом процессе и служащие затем центрами гранулообразования (грануляция с внутренним ретуром) либо постоянно загружаемые в аппарат (грануляция с внаиним ретуром).

Известные способы реализуются в ап паратах кипящего или фрнтанирующего слоя, а также в распылительных сушилках. Интенсификация теппомассообмениы процессов в кипящем слое ограничена

пределом существования режима псевдоожижения, возможностью перегрева частиц и другими недостатками, присущими аппаратам кипящего слоя. Более перспективны в этом плане распылительные сушилки, где за счет создания высоких относительных скоростей теплоносителя при сравнительно незначительном времени пребывания частиц в аппарате, удается интенсифицировать межфазный тепло-и массообмен. Реализуется это преимущество путем проведения процесса в. закрученных потоках взаимодействующих фаз, например, циклонных и вихревых, при повышенной температуре сушильного агента без ущерба для качества готового продукта, так как обезвоживание ка;пель раствора происходит при. условиях, близких .к адиабатическому испареиию жидкости с поверхности частиц Ш

Недостатками распылительных, сушилок являются значительный пылеунос, требующий применения дополнительных очистиых сооружений и большое содержа|1ие мелких фракций в готовом продукте, что приводит к слеживанию, ухудшению условий его транспортировки и переработки.

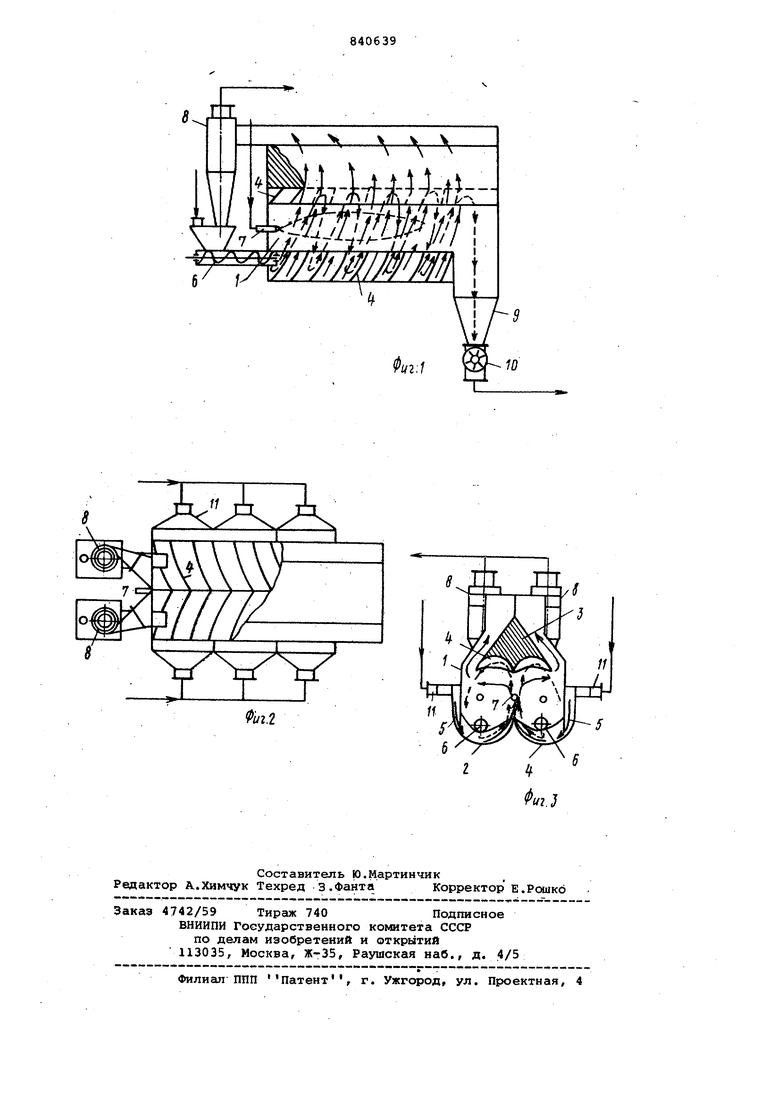

Рациональным решением является сочетаиие преимуществ, имеющихся у аппаратов кипящего и фонтанирующего слоя и У установок с закрученными постоками. Известна сушилка для измельченных материалов, в которой днище корпуса выполнено в виде полутороида, а сопла расположены таким образом, что направляют теплоноситель сплошной струей вдоль стенки корпуса. В результате об азуется вихревой поток аэровзвеси, который затем выносится в верхнюю коническую часть аппарата, где осуществляется выгрузка высушенного продукта 2J. Однако в такой сушилке можно обезвожива ь лишь материалы с монодисперсным составом частиц. Это объясняется тем, что при подводе теплоносителя через сопла вдоль стенки корпуса образуется восходящий в центре аппарата поток аэровзвеси в виде фонтанирующего слоя. Выгрузка же крупных частиц через лоток в верхней конической части сушилки затруднительна. Поэтому крупные частицы могут бесконечно долго находиться в аппарате и накапливать ся второидальном днище. Возникает опасность их перегрева и неизбежность остановки аппарата. К тому же эту сушилку нельзя использовать для грануля ции продуктов. Наиболее близкой к предлагаемой по технической сущности является сушилка для жидких и сыпучих материалов во взвешенном состоянии. Она содержит ве тикальную камеру, в основании которой размещено газораспределительное устройство, а в верхней части - отбойник спиральные направляющие и форсунки, причем основание и отбойник обращены вершинами навстречу друг другу 3. Однако известная сушилка пригодна лишь для обработки монодйсперсных пылевидных материалов. При обезвоживаНИИ же материалов полидисперсного сос тава, и особенно при гранулировании, выгрузка крупных частиц из сушилки за труднена, и они накапливаются на нижнем основании. Это ведет к перегреву крупных частиц и в конечном итоге к остановке сушилки. Можно было бы удалить крупные частицы, увеличив скорость теплоносителя на выходе из сопла. Однако при этом мелкая фракция бу дет покидать сушилку, не успев высохнуть до требуемой конечной влажности. Следовательно, качество готового продукта после сушки в этой сушилке буде низким. Повысить качество продукта можно было бы путем создания для каждой фракции своих температурного и гидродинамического режимов. Однако реа лизовать такие режима в известной, сушилке нельзя Можно сделать вывод,что применение известной сушилки для сушки полидисперсных материалов и для гранулирования продуктов путем напыле ния растворов на твердые частицы нецелесообразно из-за низкого качества готового продукта. , Цель изобретения - повышение качества сушки при получении гранулированных материсшов. Поставленная цель достигается тем, что основание и отбойник выполнены в виде сопряженных полуцилиндров, а спиральные направляющие - в виде перегородок, укрепленных как на основании, так и отбойнике. При этом одна форсунка установлена в вертикальной плоскости, проходящей через линию сопряжения полуцилиндров, а остальные форсунки установлены на расстоянии, равном радиусу полуцилиндров, по обе стороны от вертикальной плоскости, проходящей через линию их сопряжения. На фиг. 1 схематически изображена предлагаемая сушилка; на фиг. 2 - то же, вид сверху; на фиг.З -,то же,поперечный разрез. Установка содержит горизонтальную камеру 1 с основанием 2 и отбойником 3, выполненными в виде сопряженных полуцилиндров, к внутренней поверхности которых прикреплены спиральные направляющие ( перегородки 4 ),,установленные по винтовой линии и образующие каналы для создания закрученного потока аэросмеси в направлении разгрузки готового продукта. Тангенциальные сопла 5 газораспределительного ус тройства установлены по всей длине камеры 1, имеющей также два дозирующих устройства 6 для подачи ретура и форсунки 7 для распыла раствора. К камере подсоединены два циклона 8 для очистки отработанного воздуха, бункер 9 с разгрузочным устройством 10 и патрубки 11 для ввода теплоносителя через сопла 5 . Установка работает следующим образом. Наполнитель или ретур загружают в камеру 1 с помощью дозирующих устройств 6.Раствор гранулируемого продукта распыливают в объеме камеры одной или несколькими,например тремя форсунками 7.При распылении одной форсункой она устанавливается в вертикальной плоскости,проходящей через линцю сопряжения полуцилиндров.При использовании трех форсунок,две. другие устанавливаются по обе стороны от первой на расстоянии,равном радиусу полуцилиндров . Сыпучий материал (наполнитель или ретур) под действием центробежной силы, -возникающей под действием теплоносителя, поступающего из тангенциальных сопел 5, перемещается в каналах между перегородками 4 в режиме закрученных потрков. Йри этом осуществляется интенсивный тепломассообмен между взаимодействующими фазами (теплоносителем и твердыми частицами). Потоки аэросмеси встречаются в центре камеры вдоль всей ее длины. В результате, образуется аэрофонтан взвеси частиц и воздуха. Этот восходящий поток

газовзвеси ударяется об отбойник 3, повторяющий форму основания 2. Причем скорость теплоносителя резко падает по высоте камеры 1, а твердые частицы продолжают по инерции перемещаться по спирали из центральной зоны к перифе РИМ. Спиралеобразному движению материала во всем объеме камеры способствуют не только форма основания 2 и отбойника 3, но и наличие перегородок 4,прикрепленных к днищу и отбойнику, которые позволяют создать упорядоченное перемещение твердой фазы из одного канала в другой. В центральной зон (в вертикальной плоскости,проходящей через линию сопряжения полуцилиндров) где наблюдается фонтанирование и в которой распыляется раствор, происходит рост гранул, которые затем подсушиваются в закрученном потоке и, поступая в аэрофонтан, вновь контактируют с факелом распыла. Отработанный теплоноситель из камеры 1 поступает в циклоны 8, где происходит очистка отходящего газа от пылевидных частиц уноса. Уловленная в циклонах 8 пыль вместе с исходным сыпучим материалом в качестве ретура или наполнителя вновь возвращается в камеру. Готовый продукт из бункера 9 выгружается устройством 10.

С увеличением размера гранул требуется и большая энергия теплоносите,ля для перемещения частиц, создания устойчивого фонтанирования и удаления влаги из материала. Для этого газораспределительное устройство состоит из нескольких секций сопел 5 с индивидуальным подводом теплоносителя из патрубков 11, что позволяет по мере движения и роста гранул увеличить скорость и температуру воздушного потока Перечисленные мероприятия интенсифици руют процессы тепломассообмена при гранулировании и сушке материалов,способствуют хорошему фонтанированию и перемещению твердых частиц во всем объеме камеры, равномерному обезвоживанию гранул, что в конечном итоге повышает и качество готового продукта. Проведенные исследования грануляции растворов сульфата аммония, карбамида и Нитрофоски на лабораторной установке показали возможность получения продуктов с размером частиц 1 мм, с конечной влажностью 1 - 1,2%.

Формула изобретения

Источники информации, Принятые во внимание при экспертизе

Г)

f/л .А .fcM

6

Авторы

Даты

1981-06-23—Публикация

1979-09-17—Подача