Уровень техники

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способам диагностики расходомера Кориолиса.

2. Формулировка проблемы

Известно, что массовые расходомеры, основанные на эффекте Кориолиса, используются для измерения массового расхода и получения другой информации о веществах, протекающих по трубопроводу, что представлено в патенте US N 4491025, представленном J.E.Smith и др., от 01.01.1985, и Re 31450, также J.E.Smith и др. от 11.02.1982. Эти расходомеры имеют один или несколько трубопроводов различной конфигурации. Каждая конфигурация трубопроводов может рассматриваться как имеющая набор собственных колебательных мод, включающих в себя, например, простые изгибные, крутильные, радиальные моды, а также связанные моды. В типичном применении эффекта Кориолиса для измерения массового расхода трубопроводная структура возбуждается на одной или нескольких колебательных модах при протекании вещества через трубопровод, и движение трубопровода измеряется в точках, разнесенных вдоль трубопровода.

Колебательные моды заполненной веществом системы определяются частично совокупной массой расходомерных трубок вместе с содержащимся в них веществом. Вещество втекает в расходомер из присоединенного трубопровода со стороны впуска расходомера. Затем вещество направляется через расходомерную трубку, или трубки, и покидает расходомер через присоединенный к выпуску трубопровод.

Привод прикладывает силу к расходомерной трубке. Эта сила вызывает колебание расходомерной трубки. Если поток вещества через расходомер отсутствует, то все точки вдоль расходомерной трубки колеблются с одинаковой фазой. Как только вещество начинает проходить через расходомерную трубку, ускорения Кориолиса обуславливают отличную фазу для каждой из точек вдоль расходомерной трубки. Фаза на впускной стороне расходомерной трубки отстает от привода, а фаза на выпускной стороне опережает двигатель. Датчики размещаются в различных точках расходомерной трубки для получения синусоидальных сигналов, отображающих смещение различных точек расходомерной трубки. Разность фаз сигналов, принимаемых от датчиков, отсчитывается в единицах времени.

Разность фаз между сигналами датчиков пропорциональна массовому расходу вещества, протекающего через расходомерную трубку или трубки. Массовый расход вещества определяется умножением разности фаз на калибровочный расходный коэффициент. Калибровочный расходный коэффициент определяется при операции калибровки. При операции калибровки известный флюид проходит через расходомерную трубку при заданном расходе, и, таким образом, рассчитывается коэффициент пропорциональности между разностью фаз и расходом.

Одно из преимуществ расходомеров Кориолиса заключается в том, что на колеблющейся расходомерной трубке отсутствуют движущиеся детали. Расход определяется умножением разности фаз между двумя точками на расходомерной трубке и калибровочного расходного коэффициента. Разность фаз рассчитывается по синусоидальным сигналам, принятым от датчиков, отображающих колебания двух точек на расходомерной трубке. Калибровочный расходный коэффициент пропорционален свойствам материала и параметрам сечения расходомерной трубки. Поэтому измерение разности фаз и калибровочный расходный коэффициент не зависят от износа подвижных компонентов расходомера.

Вместе с тем, существует проблема, заключающаяся в том, что свойства материала, параметры сечения и жесткость расходомерной трубки могут изменяться в процессе эксплуатации расходомера Кориолиса. Изменения свойств материала, параметров сечения и жесткости расходомерной трубки могут быть вызваны эрозией, коррозией и отложениями на расходомерной трубке при протекании через нее вещества, изменениями монтажа трубопровода и изменениями температуры. Один из примеров изменения параметров сечения расходомерной трубки и соответствующего изменения ее момента инерции вызван коррозией расходомерной трубки. Еще один пример изменения свойств материала и параметров сечения расходомерной трубки, увеличение массы расходомерной трубки и уменьшение площади ее сечения вызван отложениями на ней от протекающего через трубку вещества. Изменения свойств материала расходомерной трубки, параметров ее сечения и ее жесткости могут изменять калибровочные коэффициенты потока и плотности расходомера. Если калибровочный расходный коэффициент расходомера изменяется, то вычисления расходов с помощью исходного калибровочного расходного коэффициента будут неточны. Поэтому необходима специальная процедура, выявляющая возможные изменения свойств материала расходомерной трубки, параметров ее сечения и/или ее жесткости, которая указывала бы на неточность измерений массовых расходов расходомером Кориолиса.

Сущность изобретения

Вышеуказанная и другие проблемы были разрешены, а также достигнуто технологическое преимущество предоставлением системы проверки достоверности измерений расходомера Кориолиса посредством определения и сравнения различных параметров, включая массовый поток и плотность. Например, массовый поток и плотность могут определяться на основе влияния массового потока на частоту, как это показано в Патенте US №5687100, Buttler и др., 11 ноября 1997.

Способ для вычисления расхода в расходомере, использующем множественные моды, представлен согласно варианту осуществления изобретения. Способ для вычисления расхода в расходомере, использующем множественные моды, содержит этап калибровки расходомера для ряда выбранных мод. Способ для вычисления расхода в расходомере, использующем множественные моды, включает в себя определение плотности протекающего через расходомер вещества для каждой моды. Способ для вычисления расхода в расходомере, использующем множественные моды, дополнительно включает в себя определение влияния расхода на плотность для каждой выбранной моды. Способ для вычисления расхода в расходомере, использующем множественные моды, дополнительно включает вычисление расхода вещества на основании плотности и влияния расхода на значения плотности для каждой выбранной моды.

Способ проверки достоверности измерений расходомера, использующего множественные моды, представлен согласно варианту осуществления изобретения. Способ проверки достоверности измерений расходомера, использующего множественные моды, содержит определение расхода, связанного с каждой выбранной модой. Способ проверки подтверждения достоверности измерений расходомера, использующего множественные моды, включает в себя сравнение расходов и выявление режима ошибки в ответ на указанное сравнение.

Способ проверки достоверности измерения расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Способ проверки достоверности измерений расходомера, использующего множественные моды, содержит определение плотности потока вещества, связанного с каждой выбранной модой. Способ проверки достоверности измерений расходомера, использующего множественные моды, включает в себя сравнение значений плотности, связанной с каждой модой, и выявление режима ошибки в ответ на указанное сравнение.

Способ проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту реализации изобретения. Способ проверки достоверности измерения расходомера, использующего множественные моды, содержит калибровку расходомера для ряда выбранных мод. Способ проверки достоверности измерений расходомера, использующего множественные моды, содержит определение плотности вещества, протекающего через расходомер, связанного с каждой выбранной модой. Способ проверки достоверности измерения расходомера, использующего множественные моды, включает в себя дополнительно определение влияния расхода на плотность для каждой выбранной моды. Способ проверки достоверности измерений расходомера, использующего множественные моды, дополнительно включает в себя вычисление расхода для каждой выбранной моды по влиянию плотности и расхода на значения плотности для каждой выбранной моды. Способ проверки достоверности измерений расходомера, использующего множественные моды, включает в себя дополнительно сравнение расходов и выявление режима ошибки в ответ на указанное сравнение.

Способ проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Способ содержит калибровку расходомера для ряда выбранных мод. После калибровки определяется влияние расхода на плотность для каждой выбранной моды. Зная влияние расхода на значение плотности для каждой выбранной моды, можно затем вычислить компенсированную по расходу плотность для каждой выбранной моды. Затем выполняется сравнение значений плотности и, как следствие сравнения, выявляется режим ошибки.

Способ определения температуры потока вещества, использующий множественные моды, предусмотрен согласно варианту осуществления изобретения. Способ содержит калибровку расходомера для ряда выбранных мод для определения калибровочных констант. После калибровки вычисляется период трубки для каждой выбранной моды. Используя калибровочные константы и периоды трубки для каждой моды, можно определить температуру потока вещества.

Система для вычисления расхода вещества расходомером, использующим множественные моды, предусмотрена согласно варианту осуществления изобретения. Система для вычисления расхода расходомером, использующим множественные моды, содержит средство для калибровки расходомера для ряда выбранных мод. Система для вычисления расхода расходомером, использующим множественные моды, включает в себя средство для определения плотности вещества, протекающего через расходомер, связанного с каждой модой. Система для вычисления расхода расходомером, использующим множественные моды, дополнительно включает в себя средство для определения влияния расхода на плотность для каждой выбранной моды. Система для вычисления расхода расходомером, использующим множественные моды, дополнительно включает в себя средство для вычисления расхода на основе плотности и влияния расхода на значения плотности для каждой выбранной моды.

Система для проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Система проверки достоверности измерений расходомера, использующего множественные моды, содержит средство для определения расхода, связанного с каждой выбранной модой. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для сравнения расходов, определенных для каждой моды, и средство для выявления режима ошибки как следствие сравнения значений плотности для каждой выбранной моды.

Система для проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Система проверки достоверности измерений расходомера, использующего множественные моды, содержит средство определения плотности потока вещества для каждой выбранной моды. Система проверки достоверности измерений расходомера, использующего множественные моды, включает в себя средство сравнения значений плотности. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно включает в себя средство выявления режима ошибки как следствие сравнения значений плотности.

Система для проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Система для проверки достоверности измерений расходомера, использующего множественные моды, содержит средство для калибровки расходомера для ряда выбранных мод. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для определения плотности вещества, протекающего через расходомер, связанного с каждой модой. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно включает в себя средство для определения влияния расхода на плотность для каждой выбранной моды. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для вычисления расхода для каждой выбранной моды. Система проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для сравнения расходов и средство для выявления режима ошибки как следствие сравнения значений расходов.

Система для проверки достоверности измерений расходомера, использующего множественные моды, обеспечивается согласно варианту осуществления изобретения. Система для проверки достоверности измерений расходомера, использующего множественные моды, содержит средство калибровки расходомера для ряда выбранных мод. Система для проверки достоверности измерений расходомера, использующего множественные моды, включает в себя средство определения влияния расхода на значения плотности для каждой выбранной моды. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для вычисления компенсированной по расходу плотности для каждой выбранной моды. Система для проверки достоверности измерений расходомера, использующего множественные моды, дополнительно содержит средство для сравнения значений плотности и средство для выявления режима ошибки как следствие сравнения значений плотности.

Система для определения температуры потока вещества с использованием множественных мод обеспечивается согласно варианту осуществления изобретения. Система для определения температуры потока вещества с использованием множественных мод содержит средство для калибровки расходомера для ряда выбранных мод для определения калибровочных констант. Система для определения температуры потока вещества с использованием множественных мод включает в себя средство определения периода трубки для каждой выбранной моды. Система для определения температуры потока вещества с использованием множественных мод дополнительно включает в себя средство определения температуры потока вещества с использованием калибровочных констант и периодов трубки для каждой моды.

Описание чертежей

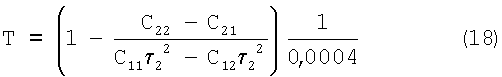

Фиг.1 изображает расходомер Кориолиса в качества примера согласно изобретению,

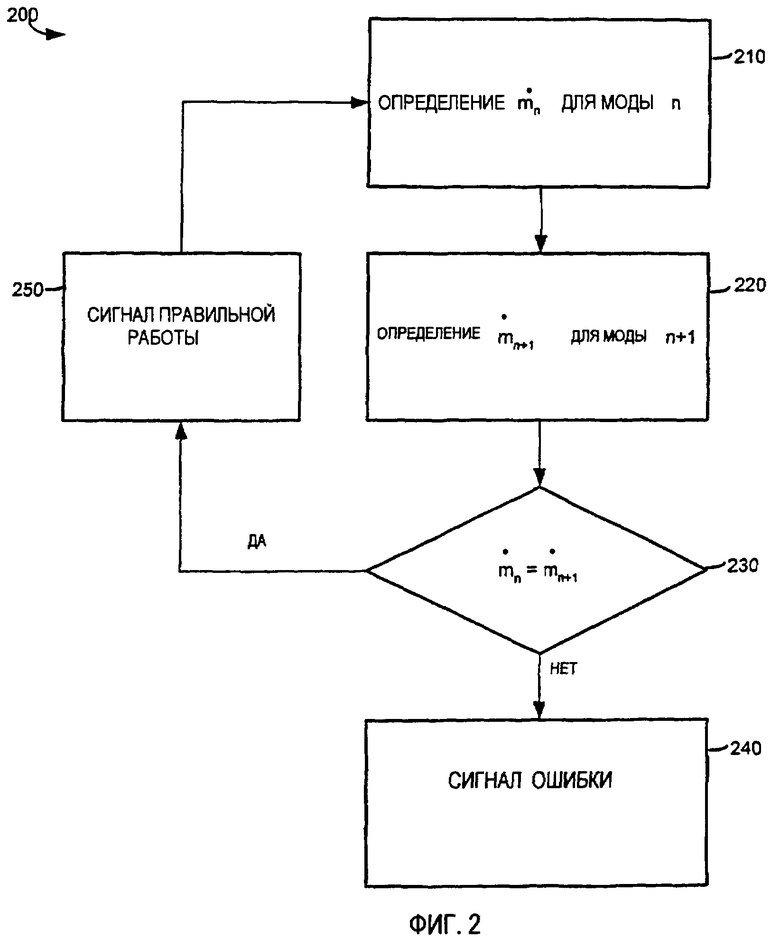

Фиг.2 изображает систему для проверки достоверности в качестве примера согласно изобретению,

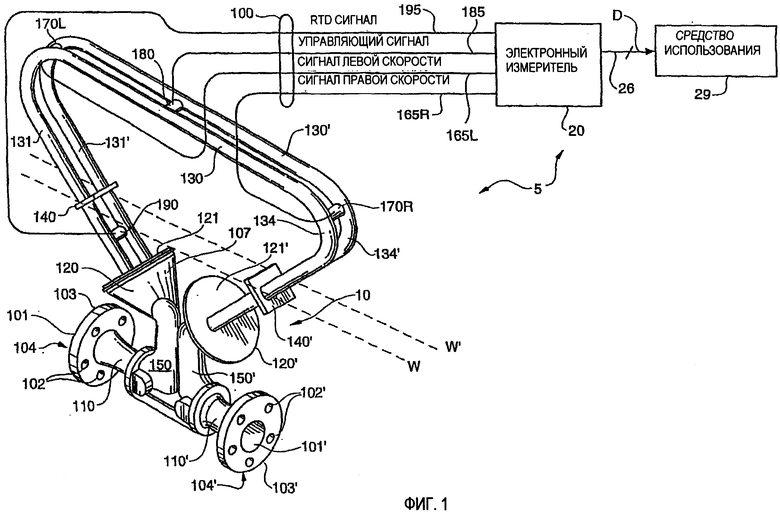

Фиг.3 изображает систему для проверки достоверности в качестве примера согласно изобретению,

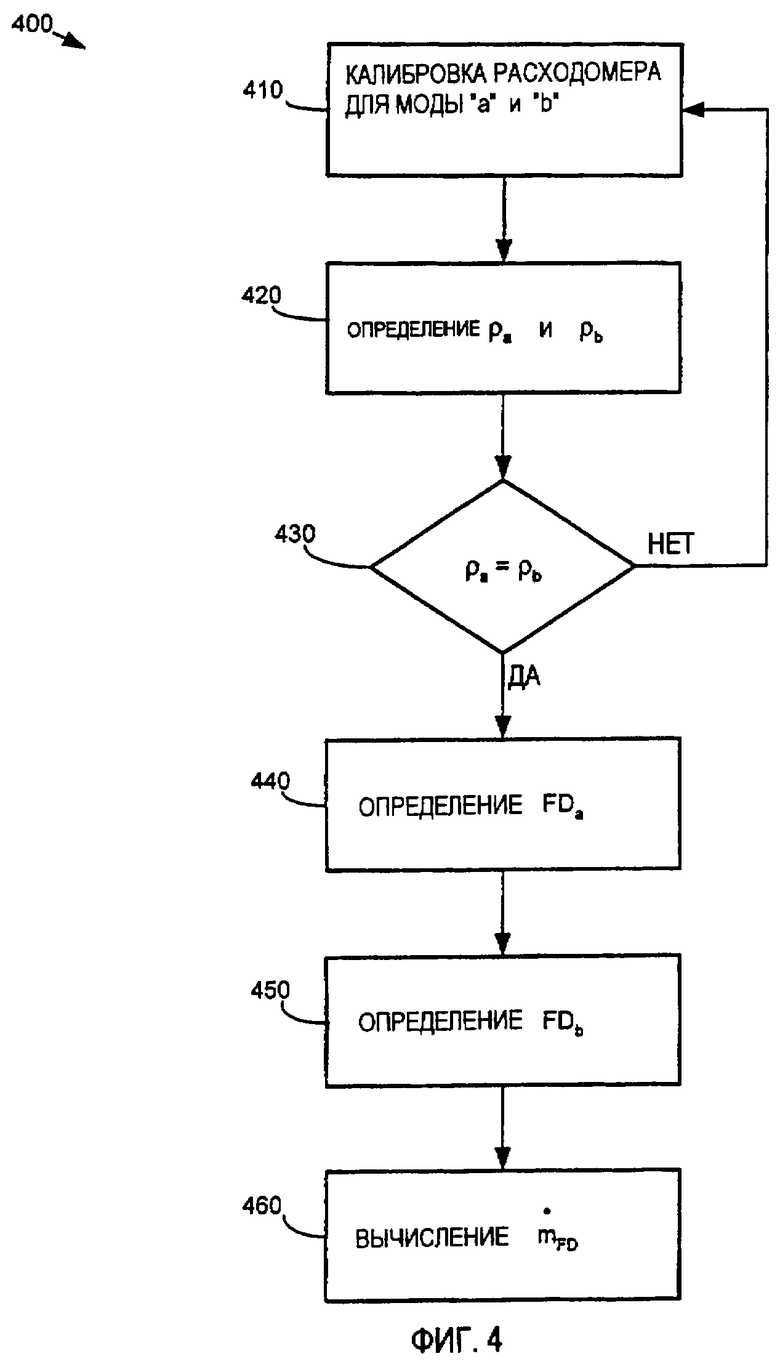

Фиг.4 изображает способ определения расхода вещества в качестве примера согласно изобретению,

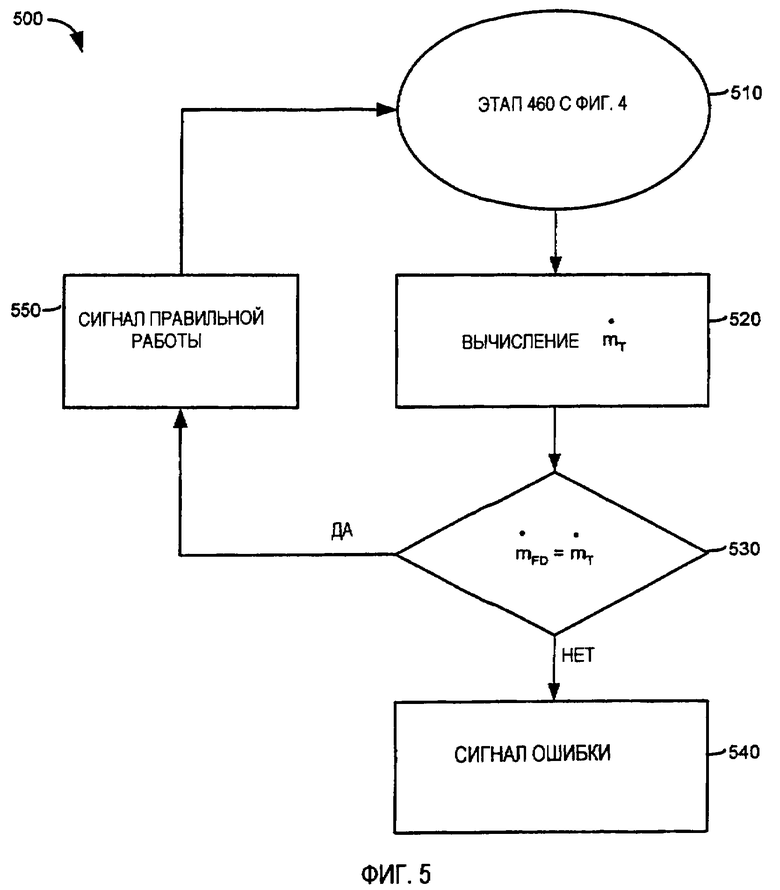

Фиг.5 изображает систему для проверки достоверности в качестве примера согласно изобретению,

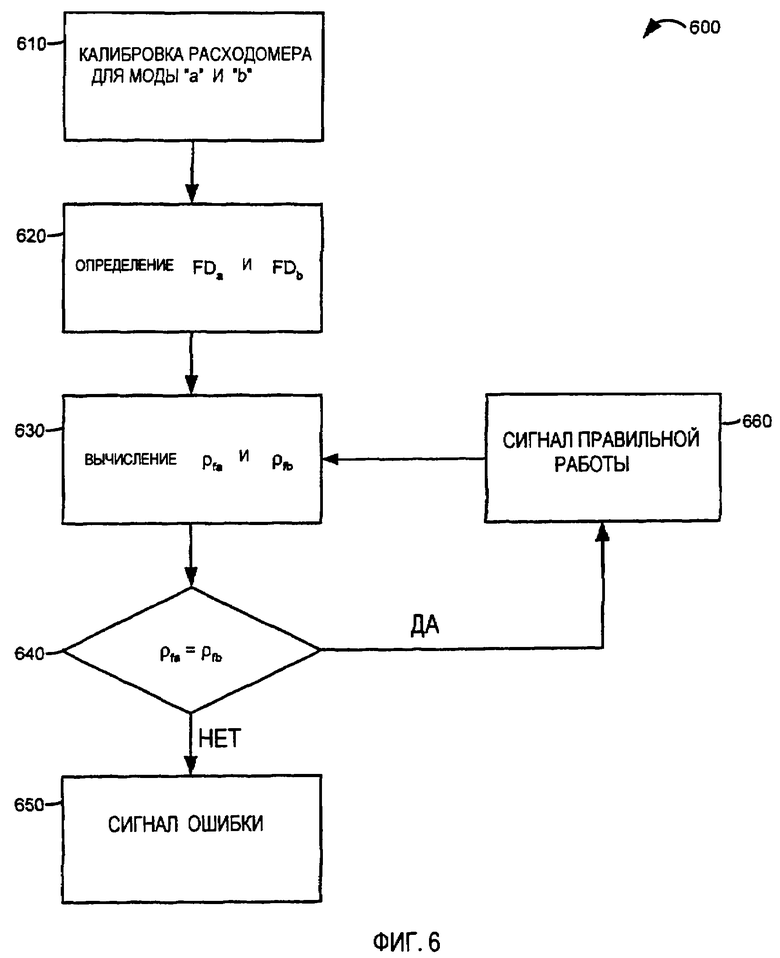

Фиг.6 изображает систему для проверки достоверности в качестве примера согласно изобретению.

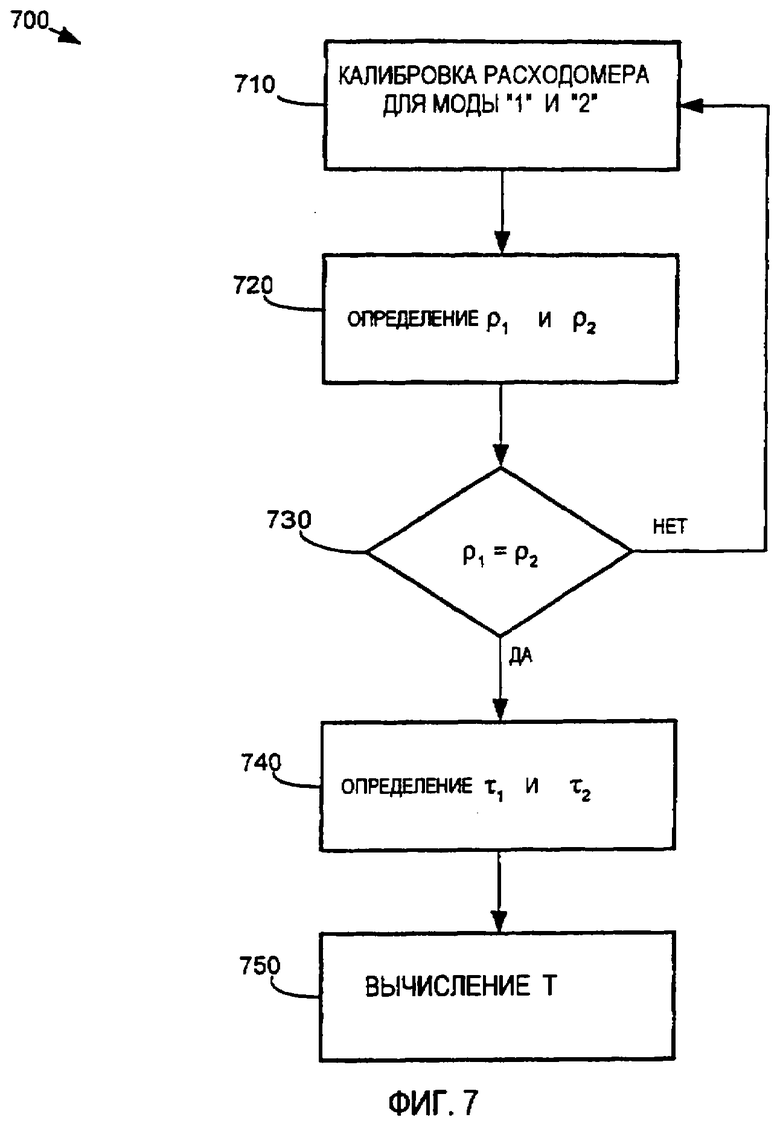

Фиг.7 изображает способ определения температуры в качестве примера согласно изобретению.

Подробное описание изобретения

Фиг.1-7 и нижеследующее описание представляют собой примеры, демонстрирующие специалистам в данной области техники то, как осуществить и использовать предпочтительный вариант осуществления изобретения. При раскрытии принципов изобретения некоторые стандартные положения упрощены или исключены. Специалистам в данной области техники будут очевидны вариации этих примеров в рамках объема настоящего изобретения. Для краткости, приведенные ниже примеры изложены как использующие две моды. При этом понятно, что можно использовать более чем две моды. Специалистам в данной области техники будет видно, что описанные ниже признаки могут объединяться различным образом, образуя множественные варианты изобретения. Таким образом, изобретение не ограничивается описанными ниже специальными примерами, но ограничивается только формулой изобретения и ее эквивалентами.

На Фиг.1 показан расходомер 5 Кориолиса, содержащий измерительный узел 10 и электронный измеритель 20. Измерительный узел 10 служит для определения массового расхода и плотности тестируемого вещества. Электронный измеритель 20 соединен с измерительным узлом 10 с помощью соединений 100 для обеспечения информации о плотности, массовом расходе и температуре по каналу 26, а также и другой информации, не существенной для настоящего изобретения. Рассматривается именно структура расходомера Кориолиса, хотя специалистам в данной области техники должно быть очевидно, что настоящее изобретение может применяться как денситометр с колеблющейся трубкой, без дополнительных измерительных возможностей, предоставляемых массовым расходомером Кориолиса.

Измерительный узел 10 включает в себя пару патрубков 150 и 150', фланцы 103 и 103' с фланцевыми горловинами 110 и 110', пару параллельных расходомерных трубок 130 и 130', приводной механизм 180, температурный датчик 190 и пару датчиков скоростей 170L и 170R. Расходомерные трубки 130 и 130' имеют два практически прямых впускных участка 131 и 131', и выпускных участка 134 и 134', объединяющихся один с другим в установочных узлах 120 и 120' расходомера. Расходомерные трубки 130 и 130' изгибаются в двух симметрично расположенных местах вдоль их длины и при этом практически параллельны друг другу. Поддерживающие колодки 140 и 140' служат для фиксации осей W и W', вокруг которых колеблются расходомерные трубки.

Боковые участки 131 и 131', и 134, 134' расходомерных трубок 130 и 130' жестко связаны с установочными узлами 120 и 120', а эти узлы, в свою очередь, жестко связаны с патрубками 150 и 150'. Это обеспечивает замкнутый непрерывный канал для вещества, протекающего через измерительный узел 10 расходомера Кориолиса.

Если фланцы 103 и 103', имеющие отверстия 102 и 102', подсоединены через впускной торец 104 и выпускной торец 104' в измерительную линию (не показана), выполняющую процесс измерения вещества, то вещество проходит впускной торец 104 измерителя через впускное отверстие 101 на фланце 103, проходит через патрубок 150 и попадает в расходомерный установочный узел 120, имеющий поверхность 121. В пределах патрубка 150 вещество разделяется и направляется через расходомерные трубки 130 и 130'. После выхода из расходомерных трубок 130 и 130' тестируемое вещество собирается в общий поток в патрубке 150' и направляется затем через выходной торец 104' на фланце 103', имеющем болтовые отверстия 102', на измерительную линию (не показана).

Расходомерные трубки 130 и 130' выбираются таким образом и монтируются на установочных узлах 120 и 120' так, чтобы иметь практически одинаковое распределение масс, моменты инерции и модули Юнга относительно осей изгиба W-W и W'-W' соответственно. Эти оси изгиба проходят через поддерживающие колодки 140 и 140'. Поскольку модули Юнга расходомерных трубок изменяются с температурой, и эти изменения влияют на вычисление потока и плотности, то на расходомерной трубке 130' смонтирован резистивный температурный детектор (RTD) 190 для непрерывного измерения температуры расходомерной трубки. Температура расходомерной трубки, а следовательно, и напряжение на RTD, при данном токе через него, определяются температурой проходящего через расходомерную трубку вещества. Зависящее от температуры напряжение на RTD используется, хорошо известным образом, электронным измерителем 20 для компенсации изменений упругих модулей расходомерных трубок 130 и 130', обусловленных изменениями их температуры. С электронным измерителем 20 RTD соединяется посредством проводника 195.

Обе расходомерные трубки 130 и 130' приводятся в движение в противоположных направлениях приводом 180 вокруг их соответствующих осей изгиба W и W', которым соответствует первая несфазированная изгибная мода расходомера. Этот приводной механизм 180 может представлять собой одно из многих хорошо известных устройств, например, это может быть магнит, смонтированный на расходомерной трубке 130', и противостоящий соленоид, смонтированный на расходомерной трубке 130, через который пропускается переменный ток, приводя к колебаниям обеих расходомерных трубок. Соответствующий управляющий сигнал подается электронным измерителем 20 по кабелю 185 на приводной механизм 180.

Электронный измеритель 20 принимает RTD сигнал температуры по соединению 195, а появляющиеся сигналы левой и правой скорости по соединениям 165L и 165R соответственно. Электронный измеритель 20 вырабатывает управляющий сигнал и подает его по соединению 185 для приведения в движение элемента 180 и колебания трубок 130 и 130'. Электронный измеритель 20 обрабатывает сигналы левой и правой скорости RTD сигнал для вычисления массового расхода и плотности вещества, проходящего через измерительный узел 10. Эта и другая информация подается электронным измерителем 20 по каналу 26 на средство 29 использования.

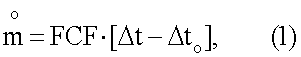

Кориолисов расходомер 5 колеблется на своей резонансной частоте таким образом, чтобы была возможность измерения массы и плотности. Измерение массы основано на следующем уравнении:

где  - массовый расход;

- массовый расход;

FCF - калибровочный расходный коэффициент;

Δt - время задержки; и

Δt0 - время задержки при нулевом потоке.

Величина FCF пропорциональна жесткости расходомера. Жесткость является основным параметром, влияющим на характеристики расходомера. Иначе говоря, если изменяется жесткость расходомера, то изменяется и величина FCF. Изменения характеристик расходомера могут быть вызваны коррозией, эрозией и осадочными отложениями.

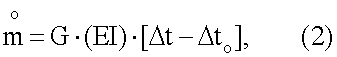

Уравнение (1) с учетом жесткости может быть переписано в виде:

где G - геометрическая постоянная, связанная с данным датчиком;

E - модуль Юнга; и

I - момент инерции.

Значение момента инерции I изменяется с изменениями расходомерной трубки. Например, если трубка корродирует и уменьшается толщина ее стенки, то значение момента инерции снижается.

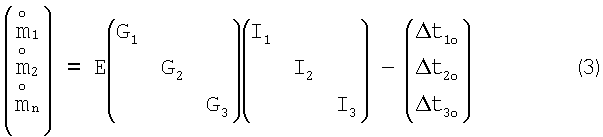

Фиг.2 иллюстрирует процесс 200 обработки для выявления изменений в структуре расходомера и их отличия от заданных изменений расхода. Обработка 200 начинается с определения массового расхода,  , с использованием множественных мод на этапах 210 и 220 согласно следующему уравнению:

, с использованием множественных мод на этапах 210 и 220 согласно следующему уравнению:

Если возбуждаются множественные моды, либо шумом потока, либо вынужденной вибрацией, то колебательные моды будут связаны с массовым потоком через расходомерную трубку, обуславливая Кориолисов отклик для каждой моды. Кориолисов отклик приводит к соответствующей Δt, используемой для отсчета массового расхода для каждой моды.

На этапе 230 сравниваются замеры массового потока для каждой моды. Результирующий массовый расход должен быть одним и тем же для каждой моды. Если замеры массового расхода совпадают, то этап 250 выдает сигнал "правильной работы", и процесс возобновляется на этапе 210. Сигнал "правильной работы" может быть для пользователя видимым или звуковым сигналом.

Если имеется несовпадение массовых расходов, превышающее допустимые пределы, то на этапе 240 вырабатывается сигнал ошибки. Вырабатываемый на этапе 240 сигнал ошибки может обуславливать различные действия. Например, сигнал ошибки может вызвать прекращение работы, или он может быть сигналом визуального или звукового предупреждения оператору, который уже может предпринять соответствующее действие.

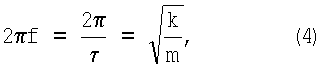

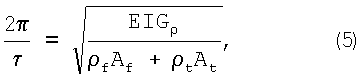

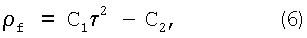

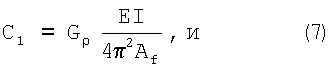

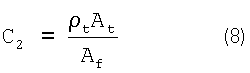

Измерения плотности Кориолисова измерителя 5 основаны на следующем уравнении:

где k - жесткость сборки;

m - масса сборки;

f - частота колебаний; и

τ - период колебаний.

Уравнение (4) представляет собой решение уравнения движения системы с одной степенью свободы. Кориолисов расходомер при нулевом потоке отображается некоторым развитием соотношения (4), а именно:

где E - модуль Юнга;

I - поперечный момент инерции;

Gρ - геометрическая константа;

A - площадь сечения;

ρ - плотность;

f - отображает флюид в расходомере; и

t - отображает материал расходомера(-ов).

После преобразования величин уравнение (5) может быть приведено к виду:

где

Геометрическая константа Gρ учитывает геометрические параметры, такие как длина и форма трубки. Константы С1 и С2 определяются в обычной калибровочной операции при нулевом потоке для двух различных флюидов.

Фиг.3 иллюстрирует процесс 300 для выявления изменений в структуре расходомера и отличия их от заданных изменений плотности. Процесс 300 начинается с определения плотности ρ с использованием множественных мод на этапах 310 и 320. Множественные моды могут возбуждаться либо шумами потока, либо вынужденным колебанием.

На этапе 330 сравниваются замеры плотности для каждой моды. Результирующий замер плотности должен быть одним и тем же для каждой моды. Если замеры плотности совпадают, то этап 350 выдает сигнал "правильной работы", и процесс возобновляется на этапе 310. Сигнал "правильной работы" может быть для пользователя видимым или звуковым сигналом.

Если имеется несовпадение замеров плотности, превышающее допустимые пределы, то на этапе 340 вырабатывается сигнал ошибки. Вырабатываемый на этапе 340 сигнал ошибки может обуславливать различные действия. Например, сигнал ошибки может вызвать прекращение работы, или он может быть сигналом визуального или звукового предупреждения оператору, который уже может предпринять соответствующее действие.

Кроме способа определения массового расхода согласно уравнению (1), для вычисления массового расхода может также использоваться и плотность. Как более подробно описано в патенте US N5687100, представленном Battler и др. от 11.11.1997, эффект второго порядка влияния потока на плотность учитывается добавлением в уравнение (6) для плотности соответствующего члена:

где  - массовый расход; и

- массовый расход; и

FD - влияние потока на константу плотности.

Слагаемое FD постоянно для всех расходов и всех плотностей для данной формы колебания, но различается для разных форм колебаний и геометрий трубок.

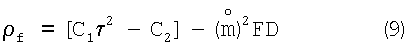

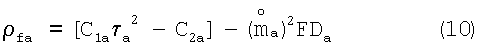

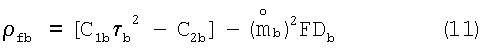

Если расходомер 5 запускается на множественных модах или измеряются множественные моды, то можно получить множество уравнений и множество неизвестных. Например, в случае запуска расходомера 5 на двух модах, уравнения для плотности записываются следующим образом:

где a - первая форма колебания;

b - вторая форма колебания;

C1aτa 2-C2a равно ρa, истинная плотность для моды a;

C1bτb 2-C2b равно ρb, истинная плотность для моды b;

ρfa - истинная плотность, откорректированная для влияния потока на измерение плотности; и

ρfb - истинная плотность, с поправкой на влияние потока на измерение плотности.

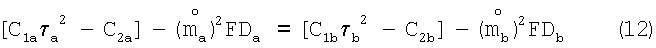

Уравнения (10) и (11) представляют собой два независимых замера плотности при нулевом потоке, с поправкой на влияние потока, использующие две моды. Поскольку ρfa и ρfb равны, то уравнения (10) и (11) могут быть объединены в виде:

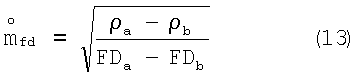

Для единственного канала потока имеем ma=mb, и окончательно для массового расхода получаем:

Фиг.4 иллюстрирует процесс 400 для определения массового потока на основе плотности. Процесс 400 начинается с калибровки расходомера 5, использующего моды "a" и "b" на этапе 410. Операция калибровки устанавливает константы С1а и С2а и С1b и C2b при использовании двух текучих сред с различными плотностями - воздуха и воды.

На этапе 420 определяются значения плотности ρa и ρb из вышеуказанного уравнения (6). На этапе 430 значения ρa и ρb сравниваются для определения того, подходят ли значения плотности. Если значения плотности не подходят, то калибровка должна быть выполнена снова на этапе 410. Если значения плотности подходят, то на этапах 440 и 450 определяются соответствующие FD значения для мод "a" и "b". Как только FD значения определены, массовый расход вычисляется на этапе 460 с помощью уравнения (13).

Определенная выше величина  также может быть использована для определения того, когда в расходомере происходят изменения. Фиг.5 иллюстрирует процесс 500 для выявления изменений в структуре расходомера, отличных от заданных изменений расхода. Процесс 500 начинается с определения массового расхода

также может быть использована для определения того, когда в расходомере происходят изменения. Фиг.5 иллюстрирует процесс 500 для выявления изменений в структуре расходомера, отличных от заданных изменений расхода. Процесс 500 начинается с определения массового расхода  от этапа 460 с Фиг.4 на этапе 510.

от этапа 460 с Фиг.4 на этапе 510.

На этапе 520 вычисляется традиционный массовый расход  из уравнения (1), а на этапе 530 сравниваются

из уравнения (1), а на этапе 530 сравниваются  и

и  . Если замеры массового расхода совпадают, то на этапе 550 вырабатывается сигнал "правильной работы", и процесс возобновляется на этапе 510. Сигнал "правильной работы" может быть для пользователя видимым или звуковым сигналом.

. Если замеры массового расхода совпадают, то на этапе 550 вырабатывается сигнал "правильной работы", и процесс возобновляется на этапе 510. Сигнал "правильной работы" может быть для пользователя видимым или звуковым сигналом.

Если имеется несовпадение замеров массового расхода, превышающее допустимые пределы, то на этапе 540 вырабатывается сигнал ошибки. Вырабатываемый на этапе 240 сигнал ошибки может обуславливать различные действия. Например, сигнал ошибки может вызвать прекращение работы, или он может быть сигналом визуального или звукового предупреждения оператору, который уже может предпринять соответствующее действие.

Определенные выше величины ρfa и ρfb также могут быть использованы для определения того, когда в расходомере происходят изменения. Фиг.6 иллюстрирует процесс 600 для выявления изменений в структуре расходомера, отличных от заданных изменений плотности с поправкой на влияние расхода.

Процесс 600 начинается с калибровки расходомера 5, использующего моды "a" и "b" на этапе 610. Операция калибровки устанавливает константы С1а и С2а и С1b и C2b при использовании двух флюидов с различными плотностями - воздуха и воды. Ясно, что могут быть использованы множественные моды, и что использование в этом примере двух мод только лишь иллюстративно.

На этапе 620 определяются соответствующие FD значения для мод "a" и "b". Как только FD значения определены, ρfa и ρfb вычисляются на этапе 630 с помощью уравнений (10) и (11).

На этапе 640 сравниваются замеры плотности ρfa и ρfb. Замеры плотности должны быть одними и теми же для каждой моды. Если замеры плотности совпадают, то этап 660 выдает сигнал "правильной работы", и процесс возобновляется на этапе 620. Сигнал "правильной работы" может быть для пользователя видимым или звуковым сигналом.

Если имеется несовпадение замеров плотности, превышающее допустимые пределы, то на этапе 650 вырабатывается сигнал ошибки. Вырабатываемый на этапе 650 сигнал ошибки может обуславливать различные действия. Например, сигнал ошибки может вызвать прекращение работы, или он может быть сигналом визуального или звукового предупреждения оператору, который уже может предпринять соответствующее действие.

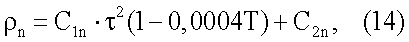

Определение плотности при множественных модах может быть использовано также для определения температуры потока вещества. Плотность в зависимости от температуры выражается в виде:

где ρn - температурно-скомпенсированная плотность при использовании моды n;

C1n - первая константа при использовании моды n;

C2n - вторая константа при использовании моды n;

τ - период трубки; и

Т - температура потока вещества.

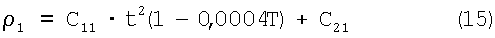

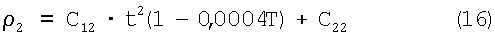

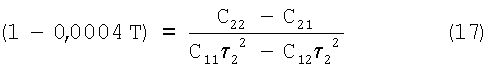

В случае множественных мод температура потока вещества может быть определена с помощью уравнения (14). Например, в случае двух рабочих мод уравнение (14) может быть представлено в виде двух уравнений:

Поскольку ρ1 и ρ2 равны, то уравнения (15) и (16) записываются в виде:

Разрешение относительно Т дает:

Фиг.7 иллюстрирует процесс 700 определения температуры потока вещества на основе определения плотности при множественных модах. Процесс 700 начинается с калибровки расходомера 5, использующего моды "1" и "2" на этапе 710. Операция калибровки устанавливает константы С11 и С21 и С12 и C22 при использовании двух флюидов с различными плотностями - воздуха и воды.

На этапе 720 определяются значения плотности ρ1 и ρ2 из вышеуказанных уравнений (15) и (16). На этапе 730 значения ρ1 и ρ2 сравниваются для определения того, подходят ли значения плотности. Если значения плотности не подходят, то калибровка должна быть выполнена снова на этапе 710. Если значения плотности подходят, то на этапе 740 определяются соответствующие значения периода трубки для мод "1" и "2". Как только значения периода трубки определены, температура вычисляется на этапе 750 с помощью уравнения (18).

Предложенное изобретение относится к средствам для диагностики расходомеров Кориолиса. Данное изобретение позволяет предупредить возможные изменения свойств материала расходомерной трубки, ее жесткости и параметров ее сечения и обеспечить указание на неточность измерений массовых расходов диагностируемым расходомером Кориолиса. Предложенный способ заключается в использовании множественных мод колебаний и содержит следующие этапы: калибровку расходомера для каждой выбранной моды колебаний; определение плотности вещества, протекающего через расходомер при каждой выбранной моде колебаний; определение влияния расхода на значение плотности для каждой выбранной моды колебаний; и вычисление расхода с использованием значений плотности и влияния расхода на значения плотности для каждой выбранной моды колебаний. В частном случае реализации заявленного способа может быть определен период колебаний трубки для каждой выбранной моды колебаний; и произведено вычисление температуры потока вещества при использовании калибровочных констант и периода колебаний трубки для каждой выбранной моды колебаний. 1 з.п. ф-лы, 7 ил.

1. Способ определения расхода расходомером, использующим множественные моды колебаний, содержащий этапы:

калибровки расходомера для каждой выбранной моды колебаний;

определения плотности вещества, протекающего через расходомер при каждой выбранной моде колебаний;

определения влияния расхода на значение плотности для каждой выбранной моды колебаний; и

вычисления расхода с использованием значений плотности и влияния расхода на значения плотности для каждой выбранной моды колебаний.

2. Способ по п.1, дополнительно содержащий этапы:

определения периода колебаний трубки для каждой выбранной моды колебаний; и

вычисления температуры потока вещества при использовании калибровочных констант и периода колебаний трубки для каждой выбранной моды колебаний.

| US 4491025 А, 01.01.1985 | |||

| СИСТЕМА И СПОСОБ ДИАГНОСТИКИ РАСХОДОМЕРА КОРИОЛИСА | 2003 |

|

RU2323419C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ монтажа теплоизоляционной оболочки на наружной поверхности вертикальных трубопроводов | 1977 |

|

SU702212A1 |

Авторы

Даты

2010-08-27—Публикация

2007-08-17—Подача