Изобретение относится мукомольно-крупяной промышленности и может быть применено преимущественно на овсозаводах.

Известен способ гидротермической обработки (ГТО) зерна овса, включающий увлажнение зерна водой, его отволаживание и сушку. При этом увлажнение зерна ведут в увлажнительной машине при атмосферном давлении до влажности 18,0-20,0%, отволаживание - в бункерах в течение 11-14 ч и сушку - в сушилке при температуре агента сушки 150-160°С в течение 3-5 мин (патент RU 2119820, МПК6 B02B 1/08).

Основными недостатками описанного способа ГТО являются большая продолжительность процесса ГТО зерна овса, до 14 ч, вызванная необходимостью его длительного отволаживания, что требует соответственно больших производственных площадей для размещения бункеров для отволаживания; повышенные энергозатраты, обусловленные энергоемкой сушкой зерна. Кроме того, не предусмотрена возможность осуществления в едином комплексе с ГТО процесса шелушения зерна овса, а последующий процесс шелушения в центробежных шелушителях не обеспечивает высокий выход целого ядра.

Наиболее близким к предлагаемому изобретению по технической сущности, принятым за прототип, является способ ГТО зерна овса, включающий увлажнение зерна путем смешивания его с водой с получением остаточной влаги, отволаживание и сушку. При этом увлажнение зерна проводят при наборе вакуума с остаточным давлением 0,03-0,05 МПа и подаче воды в зерно в течение 10-60 с с последующим механическим удалением излишков поверхностной влаги в отжимной колонке. Для подачи зерна в отжимную колонку можно использовать такое транспортное оборудование, как самотечные трубы и норию. Отволаживание зерна осуществляют в течение 2,5-4 ч в бункерах, а сушку - в сушилке при температуре агента сушки 130-160°С до влажности 12-14% (патент RU 2169615, МПК6 B02B 1/08).

Следует отметить достаточно большую продолжительность описанного процесса ГТО зерна овса, до 4 ч, и повышенные энерго- и материальные затраты из-за осуществления увлажнения зерна при создании разрежения воздуха и использования в технологической линии, реализующей процесс ГТО, отжимной колонки для механического удаления излишков поверхностной влаги и транспортного оборудования для подачи зерна в отжимную колонку. Кроме того, не предусмотрена возможность осуществления в едином комплексе с ГТО процесса шелушения зерна овса, а последующий процесс шелушения в центробежных шелушителях не обеспечивает высокий выход целого ядра. Названные недостатки способствуют повышенной себестоимости производства крупы.

Задачей изобретения является снижение продолжительности процесса обработки зерна овса, энерго- и материальных затрат и повышение выхода целого ядра, в свою очередь, при снижении себестоимости производства овсяной крупы.

Поставленная задача решается тем, что в способе гидротермобарометрической обработки и шелушения зерна овса, заключающемся в увлажнении зерна путем смешивания его с водой с получением остаточной влаги, отволаживании и сушке, согласно изобретению смешивание зерна с водой осуществляют в соотношении 1:1 по массе, а после отволаживания в течение 80-100 минут производят последовательно путем поверхностного нагрева пропаривание зерна овса вместе с остаточной влагой и сушку зерна в течение 10-30 секунд и 30-50 секунд соответственно, перемещая зерно вдоль термобарометрической камеры посредством вращающегося цилиндра с лопатками, под избыточным давлением 1,2 МПа и при температуре стенок камеры и цилиндра 180°С, после чего зерно овса подвергают аэродинамическому шелушению путем подачи через форсунки с потоком паровоздушной смеси под избыточным давлением 1,2 МПа в замкнутой камере шелушения с последующим демпфированием избыточного давления и отработанного пара.

Снижение продолжительности процесса обработки зерна овса, энерго- и материальных затрат обусловлено тем, что пропаривание и сушку зерна овса в течение 10-30 с и 30-50 с соответственно путем последовательного поверхностного нагрева, перемещая зерно вдоль термобарометрической камеры посредством вращающегося цилиндра с лопатками, используя в качестве источника пара остаточную влагу, пошедшую на увлажнение, и аэродинамическое шелушение путем подачи через форсунки с потоком воздуха осуществляют циклично, в один этап, как единый технологический процесс, объединяющий пропаривание и сушку зерна путем поверхностного нагрева, а также аэродинамическое шелушение, реализуемые на одной единице оборудования, за исключением увлажнения зерна водой и отволаживания, причем последнее производят в течение 80-100 мин. В результате обеспечивается отсутствие необходимости в создании разрежения воздуха с последующим механическим удалением из зерна излишков поверхностной влаги, что позволяет снизить себестоимость производства крупы.

Повышение выхода целого ядра за счет снижения выхода дробленого ядра обусловлено введением краткосрочного пропаривания под избыточным давлением зерна овса вместе с остаточной влагой, высокотемпературной кратковременной сушкой зерна, за счет чего пластичность зерновки увеличивается, аэродинамического шелушения зерна овса с низким механическим воздействием на зерновку, осуществляемым после подготовительной обработки. Таким образом, снижение выхода дробленого ядра на 7-10% соответственно повышает выход целого ядра на соответствующую величину, что, в свою очередь, повышает прибыль предприятия и рентабельность производства овсяной крупы.

Масса воды по отношению к зерну составляет 1:1, что обусловлено необходимостью создания достаточного количества пара.

Отволаживание в течение 80-100 мин является оптимальным, так как достигается требуемая влажность зерна и оптимальное распределение влаги в зерновке. При времени отволаживания менее 80 минут влага в зерне не распределяется должным образом, в большинстве своем присутствует лишь в оболочках зерна, а при времени отволаживания свыше 100 минут влага наоборот перераспределяется в ядро.

Величина избыточного давления воздуха при пропаривании, сушке и аэродинамическом шелушении зерна овса, составляющая 1,2 МПа, является оптимальной, так как при избыточном давлении воздуха выше 1,2 МПа эффективность шелушения зерна значительно не увеличивается, а при избыточном давлении воздуха ниже 1,2 МПа происходит постепенное снижение эффективности шелушения.

Температура поверхностного нагрева зерна, составляющая 180°С, является оптимальной, так как при поверхностном нагреве зерна свыше 180°С процесс удаления излишков поверхностной влаги из зерна в значительной степени интенсифицируется, происходит излишнее подсушивание зерна, что ухудшает его технологические свойства и снижает выход готовой продукции, а при поверхностном нагреве зерна менее 180°С происходит излишнее увлажнение зерна, что влечет за собой резкое снижение эффективности шелушения.

Время пропаривания зерна овса вместе с остаточной влагой, составляющее 10-30 с, и время последующей сушки зерна в течение 30-50 с являются оптимальными вследствие того, что достигается наибольшая разность в прочности оболочек и ядра. При времени пропаривания зерна овса вместе с остаточной влагой, составляющем менее 10 с, и времени последующей сушки зерна, составляющем менее 30 с, происходит недостаточное увлажнение ядра и пластификация оболочек, а при времени пропаривания зерна овса вместе с остаточной влагой, составляющем более 30 с, и времени последующей сушки зерна, составляющем более 50 с, происходит чрезмерное подсушивание оболочек и увлажнение ядра.

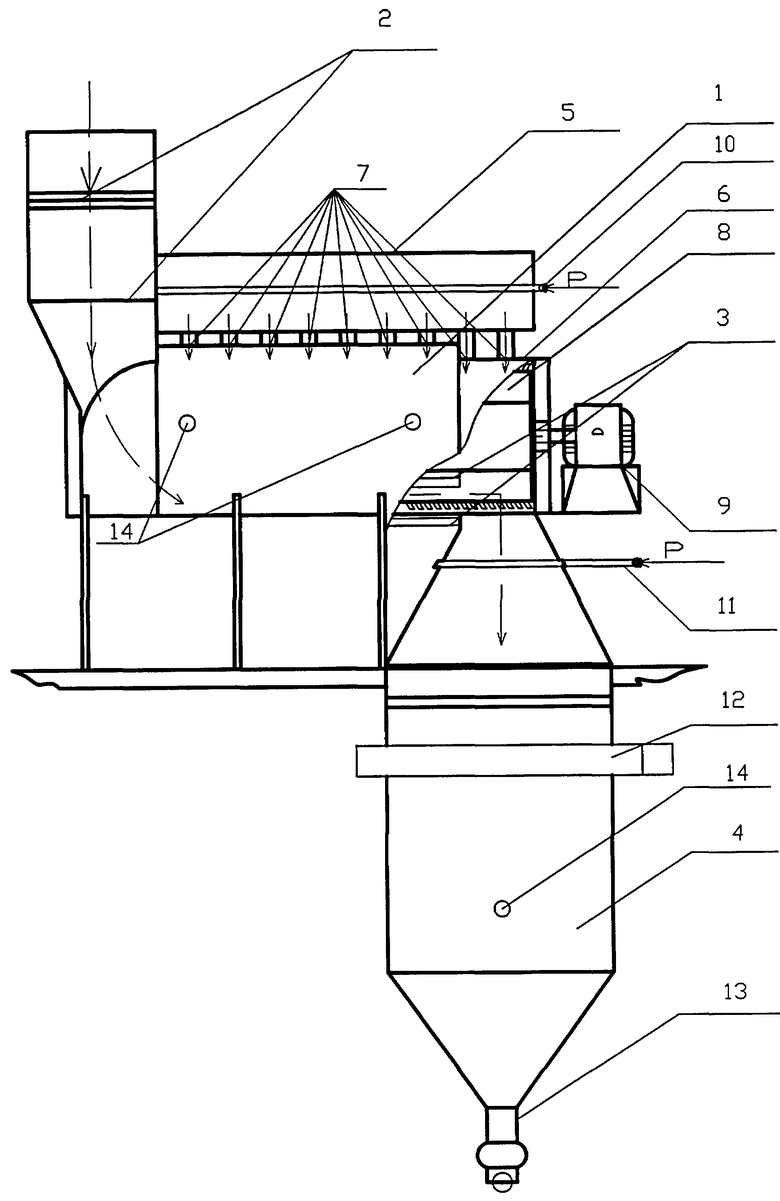

На приведенном чертеже представлена схема установки периодического действия, реализующей предлагаемый способ гидротермобарометрической обработки и шелушения зерна овса.

Кроме того, на чертеже дополнительно обозначено следующее:

- несколькими вертикальными линиями со стрелкой показано направление подачи сжатого воздуха из ресивера в термобарометрическую камеру;

- несколькими пунктирными вертикальными линиями со стрелками показано направление перемещения зерна овса во вращающийся цилиндр;

- штрихпунктирной линией со стрелкой показано направление движения зерна овса из термобарометрической камеры в камеру шелушения;

- горизонтальными линиями со стрелками показаны направления подачи сжатого воздуха в ресивер и камеру шелушения;

- Р - давление воздуха.

Способ гидротермобарометрической обработки и шелушения зерна овса заключается в увлажнении зерна водой путем смешивания в соотношении 1:1 по массе с получением остаточной влаги, отволаживании в течение 80-100 мин, кратковременном высокотемпературном пропаривании зерна овса вместе с остаточной влагой в течение 10-30 с, сушке зерна в течение 30-50 с и аэродинамическом шелушении. Далее производят разделение шелушенного и нешелушенного зерна. Пропаривание зерна овса вместе с остаточной влагой и сушку зерна производят последовательно путем поверхностного нагрева, перемещая зерно вдоль термобарометрической камеры посредством вращающегося цилиндра с лопатками, под избыточным давлением 1,2 МПа, создавая его потоком сжатого воздуха из ресивера, и при температуре стенок камеры и цилиндра 180°С. При этом в течение первых 10-30 с перемещения осуществляют пропаривание зерна за счет превращения в пар остаточной влаги, подающейся в камеру вместе с зерном, а в течение оставшихся 30-50 с осуществляют сушку освободившегося от остаточной влаги зерна. Аэродинамическое шелушение зерна овса осуществляют путем подачи через форсунки с потоком паровоздушной смеси под избыточным давлением 1,2 МПа в замкнутой камере шелушения с последующим демпфированием избыточного давления.

Установка периодического действия для гидротермобарометрической обработки и шелушения зерна овса содержит термобарометрическую камеру 1 с приемным устройством 2 и нагревательными элементами 3, соединенную с замкнутой камерой 4 шелушения, а также ресивер 5. В термобарометрической камере 1 размещена цилиндрическая оболочка 6 со сквозными отверстиями 7 для ввода воздуха из ресивера 5, цилиндр 8 с лопатками (не показаны) и нагревательными элементами 3. Лопатки размещены на поверхности этого цилиндра. Цилиндр 8 связан с приводом 9. Кроме того, ресивер 5 снабжен каналом 10 для подачи сжатого воздуха от компрессора (не показан).

Камера 4 шелушения оборудована пластиной с форсунками (не показаны), которые связаны с каналом 11 подачи сжатого воздуха от компрессора, имеет демпферный канал 12 и выпускное приспособление 13 пробкового типа. Каждая форсунка снабжена пневмоклапаном, что обеспечивает одновременное открытие всех форсунок и исключает потерю давления.

На поверхностях термобарометрической камеры 1 и камеры 4 шелушения установлены датчики 14 температуры.

Способ гидротермобарометрической обработки и шелушения зерна овса осуществляется следующим образом. Зерно овса после очистки от примесей увлажняют путем смешивания с водой в соотношении 1:1 по массе с получением остаточной влаги, отволаживают в течение 80-100 мин и направляют смесь зерна и воды на пропаривание и сушку под избыточным давлением в термобарометрическую камеру 1. Производят последовательно пропаривание и сушку зерна овса путем поверхностного нагрева нагревательными элементами 3, перемещая зерно вдоль термобарометрической камеры 1 посредством вращающегося цилиндра 8 с лопатками, способствующими движению зерна внутри этого цилиндра, под избыточным давлением 1,2 МПа, создаваемым потоком сжатого воздуха из ресивера через отверстия 7, и при температуре стенок камеры 1 и цилиндра 6 180°С. При этом в течение первых 10-30 секунд перемещения зерна осуществляют пропаривание за счет превращение в пар остаточной влаги, подающейся в камеру 1 вместе с зерном, а в течение оставшихся 30-50 секунд осуществляют сушку освободившегося от остаточной влаги зерна. Нагрев ведут нагревательными элементами 3 как от стенок камеры 1, так и от стенок цилиндра 6, что обеспечивает равномерность нагрева находящегося в камере 1 зерна, а набор избыточного давления из ресивера через отверстия 7 осуществляют в течение 1 мин.

После пропаривания и сушки под избыточным давлением зерно овса подают на аэродинамическое шелушение в камеру 4 шелушения. После того как все зерно из термобарометрической камеры 1 попадает на пластину, пневмоклапаны форсунок открываются, и производят шелушение зерна через эти форсунки с потоком паровоздушной смеси из термобарометрической камеры 1 и с потоком сжатого воздуха, который подают через канал 11 под избыточным давлением 1,2 МПа в замкнутой камере 4 шелушения с последующим демпфированием избыточного давления через демпферный канал 12, который обеспечивает удаление избыточного давления, пара и относов части лузги. При этом диаметр отверстий форсунок составляет 5-7 мм и подбирается экспериментально.

После аэродинамического шелушения зерно выводят через выпускное приспособление 13. Далее производят разделение шелушенного и нешелушенного зерна с использованием соответствующих систем разделения.

Таким образом, осуществляется сокращение процесса обработки зерна овса, снижение энерго- и материальных затрат, повышение эффективности технологии переработки зерна овса, уменьшение числа перемещений зерна по технологической линии и количества технологического и транспортного оборудования для реализации предлагаемого способа, повышение выхода целого ядра на 7-10% за счет снижения выхода дробленого ядра, снижение себестоимости производства крупы и повышение прибыли на овсозаводах. Следовательно, использование предлагаемого способа позволяет решить комплексную проблему низкого выхода целого ядра на овсозаводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОБАРОМЕТРИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 2008 |

|

RU2386479C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1999 |

|

RU2169615C2 |

| Способ гидротермической обработки зерна овса | 2018 |

|

RU2682051C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ШЕЛУШЕНИЯ ЗЕРНА ОВСА | 2018 |

|

RU2690476C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1996 |

|

RU2119820C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 2003 |

|

RU2264259C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 2008 |

|

RU2388540C1 |

| Способ гидротермической обработки зерна сорго | 2024 |

|

RU2829173C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ЯЧМЕНЯ | 2014 |

|

RU2589787C1 |

Изобретение предназначено для использования в мукомольно-крупяной промышленности, преимущественно на овсозаводах. Зерно овса увлажняют путем смешивания с водой в соотношении 1:1 по массе с получением остаточной влаги, отволаживают в течение 80-100 мин, последовательно путем поверхностного нагрева пропаривают и сушат. Пропаривание остаточной влаги вместе с зерном и сушку освободившегося от остаточной влаги зерна производят, перемещая зерно вдоль термобарометрической камеры посредством вращающегося цилиндра с лопатками, под избыточным давлением 1,2 МПа и при температуре стенок камеры и цилиндра 180°С в течение 10-30 с и 30-50 с соответственно. При этом пропаривание производят путем превращения в пар остаточной влаги, подающейся в камеру вместе с зерном. Последующее аэродинамическое шелушение зерна овса осуществляют путем подачи через форсунки с потоком паровоздушной смеси под избыточным давлением 1,2 МПа в замкнутой камере шелушения с последующим демпфированием избыточного давления и отработанного пара. Изобретение позволяет существенно снизить продолжительность процесса обработки зерна овса, материальные и энергозатраты и повысить выход целого ядра, в свою очередь, при снижении себестоимости производства овсяной крупы. 1 ил.

Способ гидротермобарометрической обработки и шелушения зерна овса, заключающийся в увлажнении зерна путем смешивания его с водой с получением остаточной влаги, отволаживании и сушке, характеризующийся тем, что смешивание зерна с водой осуществляют в соотношении 1:1 по массе, а после отволаживания в течение 80-100 мин производят последовательно путем поверхностного нагрева пропаривание зерна овса вместе с остаточной влагой и сушку зерна в течение 10-30 с и 30-50 с соответственно, перемещая зерно вдоль термобарометрической камеры посредством вращающегося цилиндра с лопатками под избыточным давлением 1,2 МПа и при температуре стенок камеры и цилиндра 180°С, после чего зерно овса подвергают аэродинамическому шелушению путем подачи через форсунки с потоком паровоздушной смеси под избыточным давлением 1,2 МПа в замкнутой камере шелушения с последующим демпфированием избыточного давления и отработанного пара.

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1999 |

|

RU2169615C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1996 |

|

RU2119820C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЗЕРНА | 2002 |

|

RU2220586C1 |

Авторы

Даты

2010-09-20—Публикация

2008-10-29—Подача