Изобретение относится к мукомольно-крупяной промышленности, а именно к гидротермической обработке (ГТО) зерна овса, и может быть применено на овсозаводах.

ГТО зерна овса предназначена для направленного действия на зерно водой (паром) и теплом для изменения его технологических свойств, создания оптимальных условий процесса производства, повышения выхода крупы, стойкости при хранении и улучшения ее пищевых и вкусовых достоинств. ГТО, воздействуя на зерно, приводит к изменению физико-химических свойств зерна - повышению прочности эндосперма и уменьшению прочности пленок. Это улучшает технологические свойства зерна, позволяет снизить дробимость ядра зерна при шелушении и шлифовании. А происходящие при этом биохимические изменения позволяют получать продукцию с улучшенными органолептическими качествами, повышающими потребительские достоинства крупы при сохранении ее биологической ценности.

Известны способы ГТО зерна овса с использованием приемов дополнительного отволаживания с целью получения равномерности увлажнения объема зерновой массы.

Известен способ гидротермической обработки (ГТО) зерна овса (RU 2119820 С1, опубл. 1998.10.10), заключающийся в увлажнении зерна овса водой до 18,0-20,0% в увлажнительных машинах, отволаживании в отлежных закромах в течение 11-14 часов, сушке в сушилке при температуре 150-160°С в течение 3-5 минут и дальнейшем шелушении.

Известен также способ ГТО зерна овса (RU 2169615 С2, опубл. 1999.09.07), заключающийся в увлажнении в вакуумной камере при наборе вакуума с остаточным давлением 0,03-0,05 МПа и подаче воды в зерно в течение 10-60 секунд с последующим удалением из зерна излишков поверхностной влаги. Затем зерно отволаживают в бункерах в течение 2,5-4,0 часов, сушат и отправляют на шелушение.

Недостатками вышеприведенных способов являются длительный технологический процесс, который требует громоздкого и сложного в эксплуатации оборудования, больших производственных площадей, повышенных энергозатрат, а также невысокая производительность способа.

Ближайшим по технической сущности и достигаемому результату (прототипом) является способ ГТО овса, заключающийся в пропаривании зерна, его последующей сушке и охлаждении. Пропаривание овса проводят в горизонтальных шнековых пропаривателях непрерывного действия при давлении пара 0,05-0,1 МПа в течение 3-5 минут. Затем зерно сушат и отправляют на шелушение. (Е.М.Мельников. Технология крупяного производства. М., ВО «Агропромиздат». 1991. с.136-139). Выход готовой крупы 45,5%, в т.ч. дробленого зерна - 5-7%.

Недостатком данного способа является низкий выход готовой крупы и низкая производительность. Это обусловлено проведением процесса в пропаривателях непрерывного действия. Пропариватели непрерывного действия не позволяют пропаривать зерно при высоком давлении пара, их конструктивное выполнение не позволяет повышать давление в них свыше 0,1 МПа, но при таком давлении за заданное время обработки физико-химические процессы в зерне не успевают произойти, не обеспечивается и необходимая влажность зерна. Поэтому процесс повторяют (обычно используют 2-4-ярусные пропариватели), что значительно увеличивает время пропаривания, снижает выход готовой крупы и производительность способа. Кроме того, при непрерывном движении зерновок по камере пропаривания они подвергаются механическому воздействию шнека, это приводит к появлению на них трещин, а в конечном итоге также приводит к понижению выхода готовой крупы.

Недостатком данного способа является низкий выход готовой крупы овса и низкая производительность.

Технической задачей, решаемой предлагаемым изобретением является повышение выхода готовой крупы и производительности способа ГТО зерна овса.

В технологии крупяного производства, если необходимо повысить приозводительность способа, зерно пропаривают при высоком давлении пара, для чего применяют пропариватели периодического действия. Достоинство таких пропаривателей - возможность пропаривания зерна при сравнительно большом давлении пара и регулирования длительности пропаривания зерна.

Из уровня техники не выявлены способы для производства овсяной крупы в пропаривателях периодического действия, однако известен пропариватель периодического действия А9-БПБ, который используют на крупозаводах для ГТО зерна крупяных культур, в том числе и зерна овса (Справочник «Оборудование для производства муки и крупы». А.Б.Демский, М.Н.Борискин и др. М.: Агропромиздат. 1990. с.148-149). Он состоит из цилиндрического корпуса с конической нижней частью, сферической крышки с установленными на ней загрузочным патрубком и предохранительным клапаном. Внутри в центральной части корпуса расположен змеевик, состоящий из трех горизонтальных трубчатых колец с отверстиями, обращенными вниз. Для предотвращения попадания зерна в змеевик через отверстия они защищены патрубками. В центральной части корпуса установлена вертикальная труба с парораспределяющими патрубками, направленными под углом вниз. Вертикальная труба и горизонтальные кольца соединены между собой трубами, служащими для распределения пара внутри змеевика. В среднем кольце приварен патрубок, к которому с наружной стороны присоединена паровая магистраль. Внутри корпуса расположено приспособление для сброса пара, выполненное в виде колена с верхним открытым концом, расположенным под крышкой, и нижним концом, соединенным с паропроводом для отвода пара. В нижней конической части корпуса расположен разгрузочный патрубок.

Однако этот пропариватель периодического действия в настоящее время для ГТО зерна овса не применяют из-за того, что повышение давления из-за неравномерности пропаривания приводит к потемнению зерна, готовая крупа приобретает нетоварный вид. Неравномерность пропаривания обусловлена недостатками конструкции пропаривателя.

Недостатками пропаривателя является выполнение парораспределяющего приспособления в виде конических змеевиков, что приводит к неравномерному распределению пара по сечению корпуса и по его высоте, т.е. к неравномерному нагреву зерна. Конструкция парораспределителя предусматривает подачу пара в его центральную часть, что приводит к образованию зоны перепаривания в центре и недопаривания на периферии в верхней и, особенно, в нижней частях корпуса. В центральной части корпуса создается повышенная температура и влажность, приводящие к обильному конденсатообразованию, что в неподвижном слое зерна приводит к комкованию и слипанию зерна, налипанию его на конструктивные элементы парораспределителя. Это затрудняет разгрузку зерна, а также обычно приводит к повторному пропариванию налипшей части зерна и, как следствие, к получению горелых, пересушенных зерен, снижается производительность пропаривателя. Выполнение устройства для сброса пара в виде колена с верхним открытым концом, расположенным под крышкой, и нижним концом, соединенным с паропроводом для отвода пара, не позволяет при сбросе давления организовать циркуляцию пара по всему объему пропаривателя - в нижней его части застойная зона сохраняется.

Таким образом, недостатками пропаривателя является невысокое качество обработки зерна из-за его неравномерного пропаривания, невысокая производительность.

Технической задачей, решаемой изобретением является также повышение качества обработки зерна путем обеспечения более равномерного пропаривания зерна, повышение производительности пропаривателя.

Поставленная техническая задача достигается тем, что в способе ГТО зерна овса, включающем предварительный прогрев зерна, пропаривание, сушку, охлаждение, пропаривание осуществляют в пропаривателе периодического действия в течение 5-7 минут при давлении 0,25-0,35 МПа.

Поставленная техническая задача достигается также тем, что в пропаривателе для проведения ГТО зерна овса, содержащем вертикально расположенный корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара, приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра ответстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° друг относительно друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы, полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° друг относительно друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0; приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на сферической крышке пропаривателя.

При этом величина зазора между боковой поверхностью корпуса и дополнительными парораспределяющими трубками составляет 0,6-0,8 диаметра корпуса, а размер отверстий, выполненных на вертикальной полой трубе и дополнительных парораспределяющих трубках, меньше размера обрабатываемого зерна.

Сущность изобретения заключается в том, что в способе гидротермической обработки зерна овса, включающем предварительный прогрев зерна, пропаривание, сушку, охлаждение, пропаривание осуществляют в пропаривателе периодического действия 5-7 минут при давлении пара 0,25-0,35 МПа.

Отличительным признаком предлагаемого изобретения является проведение процесса пропаривания в пропаривателе периодического действия при давлении 0,25-0,35 МПа и времени 5-7 минут.

Проведение процесса в таких условиях, во-первых, позволяет обеспечить равномерное пропаривание всей массы зерна, исключить механическое воздействие на зерновки и получить крупу овса с повышенным выходом не менее 61%, в том числе колотого зерна 0,5-1,0%, а во-вторых, стабилизирует процесс пропаривания и положительно влияет на качество крупы. Вырабатывается крупа более однородная по цвету по всей массе партии.

Режимы проведения способа выбраны опытным путем, изменение их в сторону уменьшения не позволяет снизить количество колотых зерен, а следовательно, увеличить выход готовой крупы, улучшить потребительские свойства крупы, изменение в сторону увеличения возможно, но повышаются энергозатраты способа. Изменение заявляемых режимов внутри заявленных позволяет целенаправленно изменять потребительские свойства крупы, меняя ее цвет от белого до оттенков золотистого, что улучшает ее товарный вид.

Предлагаемый способ ГТО зерна овса реализуется с помощью пропаривателя периодического действия для проведения ГТО зерна овса.

Пропариватель периодического действия для проведения ГТО зерна овса характеризуется следующим.

Во-первых, выполнением приспособления для подачи и распределения пара в виде вертикальной полой трубы, нижний конец которой открыт, а верхний сообщен с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка (для соединения с линией подвода пара). Вертикальная полая труба снабжена дополнительными парораспределяющими трубками с открытыми концами, равноудаленными друг от друга, установленными с зазором к боковой поверхности корпуса и под углом 120° друг относительно друга и направленными под углом 25-30° к оси вертикальной трубы. По длине вертикальная полая труба ограничена расстоянием до низа корпуса в 0,4-0,6 диаметра разгрузочного патрубка.

Предлагаемая конструкция позволяет организовать подачу пара снизу и далее вверх по всему его объему, что обеспечивает равномерность насыщения всей зерновой массы паром, устраняет образование застойных зон. Расположение дополнительных парораспределяющих трубок на равном расстоянии друг от друга, под углом 120° друг относительно друга и направленными под углом 25-30° к оси вертикальной трубы позволяет не только обеспечить равномерность поступления пара в объем зерна, но и устраняет налипание на трубы, что обеспечивает качество пропаривания, а кроме того, облегчает выпуск пропаренного зерна из-за устранения его зависания, позволяет снизить время набора необходимого давления в корпусе, что снижает общее время пропаривания, т.е. увеличивает производительность пропаривания.

Взаимное расположение дополнительных трубок и величины углов определены экспериментально. Уменьшение этих параметров, как и их увеличение, нарушает равномерность пропаривания, т.е снижает его качество, а также производительность пропаривателя. Ограничение длины вертикальной полой трубы расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка определено также экспериментально. Это оптимизирует процесс пропаривания в нижней части (зоне) пропаривателя. Уменьшение этого расстояния препятствует выгрузке пропаренного зерна, увеличению времени выгрузки, что не позволяет равномерно пропарить нижнюю зону.

Во-вторых, выполнением на вертикальной полой трубе и дополнительных парораспределяющих трубках равноудаленных друг от друга отверстий, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° друг относительно друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом размер отверстий на вертикальной полой трубе и дополнительных парораспределяющих патрубках меньше размера обрабатываемого зерна.

Выполнение этих отверстий оптимизирует процесс пропаривания, снижает время набора необходимого давления, что повышает качество пропаривания и увеличивает производительность процесса.

В-третьих, установкой дополнительных парораспределяющих трубок с зазором к боковой поверхности корпуса пропаривателя, при этом величина зазора составляет 0,6-0,8 диаметра корпуса.

При этом устраняется зависание зерна при его выпуске, обеспечивается циркуляция пара по периферийным зонам, что повышает качество пропаривания. Величина зазора выбрана опытным путем, его увеличение снижает качество пропаривания, а уменьшение затрудняет выпуск зерна, что приводит к деформации зерновок, т.е. к увеличению колотых зерен, увеличению времени выгрузки и снижению производительности процесса. Зазор исключает залегание материала при его перемещении при выпуске из устройства, что исключает повторное пропаривание.

В-четвертых, соотношением диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок, которое составляет 1,6:1,0.

Это соотношение определено экспериментально. Поскольку диаметр вертикальной полой трубы больше диаметра дополнительных парораспределяющих трубок, пар быстрее проникает в нижнюю часть корпуса, а оттуда уже в объем, что улучшает качество пропаривания зерна в нижней зоне. Изменение этого соотношения в большую или меньшую сторону ухудшает равномерность пропаривания.

В-пятых, выполнением приспособления для сброса пара, выполненного в виде пружинного клапана, установленного на сферической крышке корпуса.

Выполнение приспособления для сброса пара в виде пружинного клапана и размещение его на сферической крышке пропаривателя позволяет при сбросе давления обеспечить циркуляцию пара снизу вверх по всему объему, что также повышает равномерность пропаривания. При сбросе давления создается незначительное разрежение в объеме, что позволяет пару при движении снизу вверх проникнуть в самые отдаленные участки зерновой массы, что также повышает равномерность пропаривания, т.е. его качество.

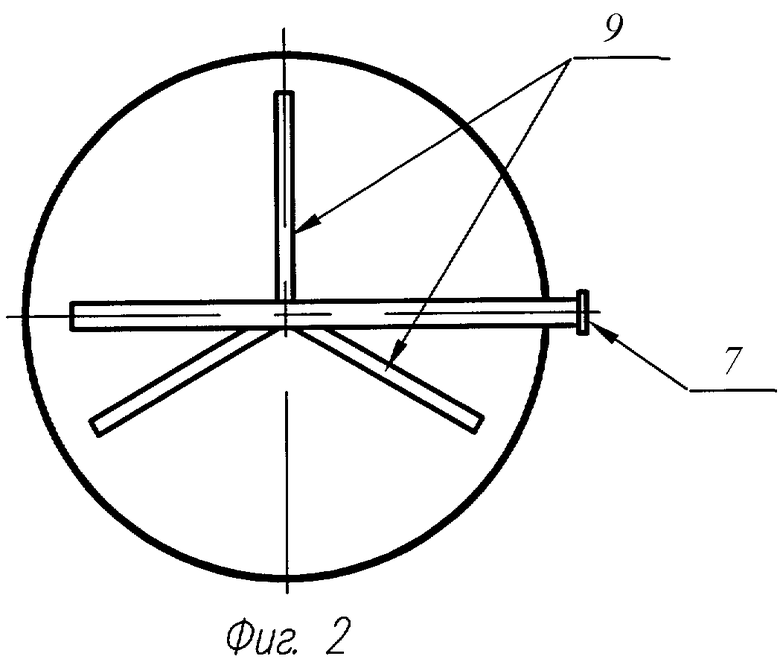

На фиг.1 показан пропариватель, продольный разрез, на фиг.2 - разрез по А-А на фиг.1., на фиг.3 - фрагмент вертикальной полой трубы с дополнительной парораспределяющей трубкой.

Пропариватель состоит из корпуса 1 со сферической крышкой 2, загрузочного 3 и разгрузочного 4 патрубков, предохранительного клапана 5 и клапана для сброса пара 6, горизонтальной трубы 7, открытым концом через патрубок соединенной с линией подачи пара (не показан) и сообщенной с вертикальной трубой 8, и дополнительных парораспределяющих трубок 9. На вертикальной полой трубе 8, и дополнительных парораспределяющих трубках 9 выполнены отверстия 10.

Предлагаемый пропариватель работает следующим образом. При закрытых патрубке 4 и клапане 6 через загрузочный патрубок 3 корпус 1 заполняют зерном овса до уровня фланцевого соединения его со сферической крышкой 2. Перекрывают загрузочный патрубок 3 и одновременно подают пар в корпус по горизонтальной трубе 7, через патрубок соединенной с линией подачи пара. Пар, проходя через отверстия 10 в вертикальной трубе 8 и дополнительных парораспределяющих трубках 9, поступает в нижнюю часть корпуса, а также в весь объем корпуса 1 и равномерно пропаривает зерно овса. При достижении заданной величины давления и окончании установленного времени пропаривания подачу пара прекращают и постепенно открывают патрубок для сброса пара 6. Для выпуска зерна закрывают патрубки 3 и 6 с одновременным открытием патрубка 4. Зерно овса сушат и направляют на шелушение. Получают крупу с выходом не менее 61% и содержанием колотых зерен 0,5-1,0%. Дальнейшая работа пропаривателя повторяется согласно вышеописанной схеме.

Таким образом, проведение ГТО зерна овса в пропаривателе периодического действия при более высоких температуре и давлении позволяет повысить выход готовой крупы, на порядок снизить количество колотых зерен. Улучшаются органолептические качества крупы, появилась возможность получения различных цветовых оттенков крупы, что позволяет значительно улучшить конкурентоспособность продукции. Увеличение использования пара на себестоимости не сказывается, так как в качестве топлива на существующей котельной, вырабатывающей пар, используют лузгу гречневую и/или овсяную, которая является отходом действующих производств.

Использование для ГТО зерна овса заявляемого пропаривателя позволяет улучшить качество пропаривания путем повышения равномерности пропаривания, повысить производительность пропаривателя, а следовательно, и способа ГТО зерна овса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2008 |

|

RU2388539C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2014 |

|

RU2555142C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ ПОВЫШЕННОЙ ВЛАЖНОСТИ | 2007 |

|

RU2339448C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ, И РАБОЧИЙ ОРГАН ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ | 2006 |

|

RU2346743C2 |

| Устройство для пропаривания зерна | 2018 |

|

RU2699190C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА | 2004 |

|

RU2267958C1 |

| Пропариватель для зерна | 1981 |

|

SU971468A1 |

| СПОСОБ ГИДРОТЕРМОБАРОМЕТРИЧЕСКОЙ ОБРАБОТКИ И ШЕЛУШЕНИЯ ЗЕРНА ОВСА | 2008 |

|

RU2399416C2 |

| Пропариватель крупяного зерна | 1987 |

|

SU1414449A1 |

Группа изобретений относится к мукомольно-крупяной промышленности и может быть использована на овсозаводах. Способ гидротермической обработки зерна овса включает предварительный прогрев зерна, пропаривание, сушку, охлаждение. При этом пропаривание осуществляют в пропаривателе периодического действия 5-7 минут при давлении пара 0,25-0,35 МПа. Пропариватель содержит вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара. При этом приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° друг относительно друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы. Полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° друг относительно друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0. Приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на сферической крышке пропаривателя. Группа изобретений позволяет повысить выход готовой крупы. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ гидротермической обработки зерна овса, включающий предварительный прогрев зерна, пропаривание, сушку, охлаждение, отличающийся тем, что пропаривание осуществляют в пропаривателе периодического действия 5-7 мин при давлении пара 0,25-0,35 МПа.

2. Пропариватель для гидротермической обработки зерна овса способом по п.1, содержащий вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара, при этом приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° относительно друг друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы, полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0; приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на сферической крышке пропаривателя.

3. Пропариватель по п.1, отличающийся тем, что величина зазора между боковой поверхностью корпуса и дополнительными парораспределяющими трубками составляет 0,6-0,8 диаметра корпуса.

4. Пропариватель по п.1, отличающийся тем, что размер отверстий, выполненных на вертикальной полой трубе и дополнительных парораспределяющих трубках, меньше размера обрабатываемого зерна.

| БУТКОВСКИЙ В.А | |||

| и др | |||

| Технологии зерноперерабатывающих производств | |||

| - М.: ИНТЕРГРАФ СЕРВИС, 1999, с.255-258 | |||

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2003 |

|

RU2261145C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 1995 |

|

RU2095138C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

Авторы

Даты

2010-05-10—Публикация

2008-09-08—Подача