Изобретение относится к машиностроению, а именно к резьбовым соединениям деталей.

Широко известно резьбовое соединение деталей, содержащее соединяемые детали с соосными отверстиями и установленный в этих отверстиях резьбовой стержень (см., например: П.И.Орлов. Основы конструирования. Москва, изд. "Машиностроение", 1988, книга 2 [1], с.114-136). Соединение содержит также элементы для обеспечения взаимодействия концов этого стержня с соединяемыми деталями и прижатия их друг к другу. В качестве резьбового стержня могут выступать болт, винт или шпилька, а в качестве указанных элементов - головка болта и навернутая на его противоположный конец гайка, либо головка винта и его конец, ввернутый непосредственно в резьбу одного из отверстий или в резьбу установленной в этом отверстии футорки, либо ввернутый аналогичным образом конец шпильки и навернутая на ее противоположный конец гайка, либо гайки, навернутые на оба конца шпильки.

При конструировании таких соединений значительное внимание уделяется предотвращению взаимного перемещения соединяемых деталей. В частности, известно использование пружинных шайб, устанавливаемых между головкой болта или винта и поверхностью детали, либо между гайкой и поверхностью детали (см., например, ГОСТ 6402-70 Шайбы пружинные. Технические условия. Москва, "Стандартинформ", 2006 [2]; ГОСТ 10461-81 Шайбы стопорные с зубьями. Общие технические условия. Москва, "Стандартинформ", 2006 [3]).

Известно также соединение деталей, при котором используют стопорный элемент, вдавливаемый в зазор между деталями, на поверхности которых выполнены радиальные зубцы (авторское свидетельство СССР №727882, опубл. 15.04.1980 [4], колонка 3, строки 15-20). Однако данная конструкция может быть использована только для соединения трубопроводов.

Вместе с тем существует проблема сборки надежного соединения нежестких конструкций больших габаритов, геометрия стыка которых подвержена деформирующим воздействиям, в частности, воздействию поперечных усилий (радиальных и тангенциальных), которые вызывают работу резьбового стержня на срез и могут привести как к разрушению соединения, так и к взаимному сдвигу соединяемых деталей. Подобные условия работы соединений имеют место, например, при креплении выводимого на орбиту космического аппарата к разгонному блоку. Использование в таких условиях беззазорного соединения деталей при помощи нескольких болтов усложняет технологический процесс изготовления деталей и их сборку, а также затрудняет применение соединяемых деталей из различных материалов (имеющих различный коэффициент линейного температурного расширения) и изготовленных в различных условиях (температура изготовления отличается от температуры сборки). Поэтому в соединениях, применяемых в указанной области, с учетом реальных условий их изготовления и сборки необходимо увеличивать технологический зазор между резьбовым стержнем и стенкой отверстия одной из соединяемых деталей. Такое соединение обеспечивает возможность сборки, но не обеспечивает неподвижность взаимного перемещения одной детали по отношению к другой.

Взаимная неподвижность деталей, соединенных резьбовым стержнем, установленным в отверстие деталей с зазором, может быть достигнута затяжкой болтов (шпилек), при которой возникают силы трения, превышающие поперечную нагрузку соединения. Однако при этом взаимная неподвижность деталей обеспечивается ненадежно, так как усилие затяжки изменяется при изменении температуры.

Таким образом, описанные известные технические решения и их модификации не обеспечивают надежность соединения таких конструкций и удержание их от взаимного перемещения под воздействием поперечных (радиальных и тангенциальных усилий).

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в защите резьбового соединения при увеличенном технологическом зазоре между резьбовым стержнем и стенкой отверстия одной из соединяемых деталей от взаимного перемещения соединяемых деталей и от изгиба резьбового стержня под воздействием радиальных и тангенциальных поперечных усилий. Ниже при раскрытии сущности предлагаемого изобретения и рассмотрении и частных случаев его осуществления будут названы и другие виды достигаемого технического результата.

К предлагаемому резьбовому соединению наиболее близко типовое резьбовое соединение, известное из работы [1].

Предлагаемое резьбовое соединение деталей, как и наиболее близкое к нему известное, содержит соединяемые детали и шайбу, имеющие соосные отверстия, а также резьбовой стержень, установленный в этих отверстиях, и элементы для обеспечения взаимодействия концов этого стержня с соединяемыми деталями и прижатия их друг к другу.

Для достижения указанного технического результата в предлагаемом резьбовом соединении в отличие от указанного наиболее близкого известного резьбовой стержень установлен в отверстии одной из соединяемых деталей с большим зазором, чем в отверстии другой детали, а шайба установлена между соединяемыми деталями. При этом, по меньшей мере, поверхность шайбы, контактирующая с той из соединяемых деталей, в отверстии которой резьбовой стержень установлен с большим зазором, снабжена заостренным зубом, расположенным по спиральной линии, витки которой закручены вокруг центра отверстия указанной шайбы, а шайба выполнена из материала, имеющего более высокую твердость, чем материал детали в месте контакта с поверхностью шайбы, снабженной заостренным зубом.

При описанных выполнении и размещении шайбы в предлагаемом соединении ее зуб, имеющий более высокую твердость, внедряется в поверхность детали, контактирующей с поверхностью шайбы, на которой расположен зуб. Такой контакт имеет место, по меньшей мере, для детали, в отверстии которой резьбовой стержень установлен с большим зазором, т.е. потенциально более подверженной перемещению. Благодаря наличию указанного контакта поперечные (как радиальные, так и тангенциальные усилия), стремящиеся осуществить сдвиг соединяемых деталей относительно друг друга, компенсируются усилиями, возникающими в месте сцепления поверхности шайбы с зубом и поверхности детали. Благодаря наличию у шайбы зуба, выполненного в виде спирали, предлагаемое соединение может воспринимать нагрузку во всех поперечных направлениях.

Если зуб выполнен на обеих поверхностях шайбы, контактирующих с соединяемыми деталями, то описанные выше свойства соединения проявляются в большей степени.

В частном случае выполнения соединения зуб может иметь вид непрерывного заостренного выступа, высота которого одинакова на всем его протяжении вдоль спиральной линии.

В другом частном случае указанный зуб может быть выполнен состоящим из дискретных выступов, расположенных вдоль указанной спиральной линии.

Наличие названных возможностей выполнения позволяет регулировать площадь контакта зуба с поверхностью детали и обеспечить желаемую способность соединения к противодействию внешних поперечных усилий с учетом их ожидаемых величин.

В частном случае выполнения предлагаемого соединения контакт детали с поверхностью шайбы, снабженной заостренным зубом, может быть осуществлен посредством вкладыша, размещенного в этой детали заподлицо с ее поверхностью, обращенной в сторону указанной шайбы. При таком выполнении указанное выше условие о соотношении твердостей материала шайбы и детали в месте контакта с поверхностью шайбы относится только к материалу вкладыша, установленному в детали, а не к детали в целом. Благодаря этому материал детали может выбираться из соображений, не связанных с требованиями к соединению.

Периферийная часть шайбы в предлагаемом соединении может иметь плоскую опорную поверхность в виде кольца, внутри которого заключена часть, снабженная указанным зубом, выступающим над указанной плоской поверхностью. Это позволяет, выбирая соотношение размеров указанной плоской кольцевой поверхности и поверхности, занятой зубом, регулировать соотношение между способностью к противодействию внешним усилиям и допустимой силой прижатия соединяемых деталей друг к другу, зависящей от площади поверхности шайбы, не внедряемой в поверхность контактирующей с нею детали.

Соединение может быть выполнено также таким образом, что указанная шайба установлена в отверстии дополнительной шайбы с плоскими опорными поверхностями. Это создает дополнительную возможность регулирования соотношения между способностью соединения к противодействию внешним усилиям и допустимой силой прижатия соединяемых деталей друг к другу.

Предлагаемое выполнение соединения в любом из названных выше случаев совместимо с разнообразными описанными ниже конструкциями, различающимися выполнением резьбового стержня и элементов, обеспечивающих взаимодействие концов этого стержня с соединяемыми деталями для прижатия их друг к другу. Это подтверждает возможность использования предлагаемого соединения в сочетании с различными традиционными видами резьбовых соединений.

Так, резьбовой стержень может быть выполнен в виде шпильки. В этом случае указанные элементы для обеспечения взаимодействия концов указанного стержня с соединяемыми деталями и прижатия их друг к другу выполнены в виде гаек, навернутых на выступающие концы указанной шпильки со стороны свободных поверхностей соединяемых деталей.

При выполнении резьбового стержня в виде шпильки возможно также другое выполнение соединения, при котором в отверстии одной из соединяемых деталей установлена футорка, в резьбу которой ввернут один из концов указанной шпильки. Футорка является одним из элементов для взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу. Другим таким элементом является гайка, навернутая на другой конец указанной шпильки, выступающий наружу со стороны свободной поверхности другой из соединяемых деталей.

Возможно и такое выполнение предлагаемого соединения. при котором резьбовой стержень выполнен в виде винта. В этом случае в отверстии одной из соединяемых деталей установлена футорка. В резьбу последней ввернут конец винта. Футорка является одним из элементов для взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу. Другим таким элементом является головка винта, контактирующая с другой деталью.

Использование в двух описанных выше случаях футорки, в резьбу которой (а не непосредственно в резьбу, выполненную в отверстии детали), ввернут конец шпильки или винта, является целесообразным, поскольку предлагаемое соединение предназначено для деталей, выполненных из относительно мягких металлов или сплавов, так как материал шайбы со спиральным зубом должен иметь более высокую твердость, чем материал деталей.

Кроме того, возможно такое выполнение предлагаемого соединения, при котором резьбовой стержень выполнен в виде болта. В этом случае одним из указанных элементов для обеспечения взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу является головка болта, размещенная со стороны свободной поверхности одной из соединяемых деталей, а другим - гайка, навернутая на противоположный конец болта со стороны свободной поверхности другой из соединяемых деталей.

Наличие описанных частных случаев выполнения предлагаемого соединения обеспечивает для разработчика широкие возможности выбора в зависимости от его предпочтений и конкретных предполагаемых условий изготовления и эксплуатации соединения.

Предпочтительным является выполнение предлагаемого соединения, в котором указанная спиральная линия является спиралью Архимеда. Благодаря этому обеспечивается более равномерное распределение нагрузки в пределах части поверхности шайбы, занятой зубом.

Предлагаемое изобретение иллюстрируется чертежами, на которых представлены:

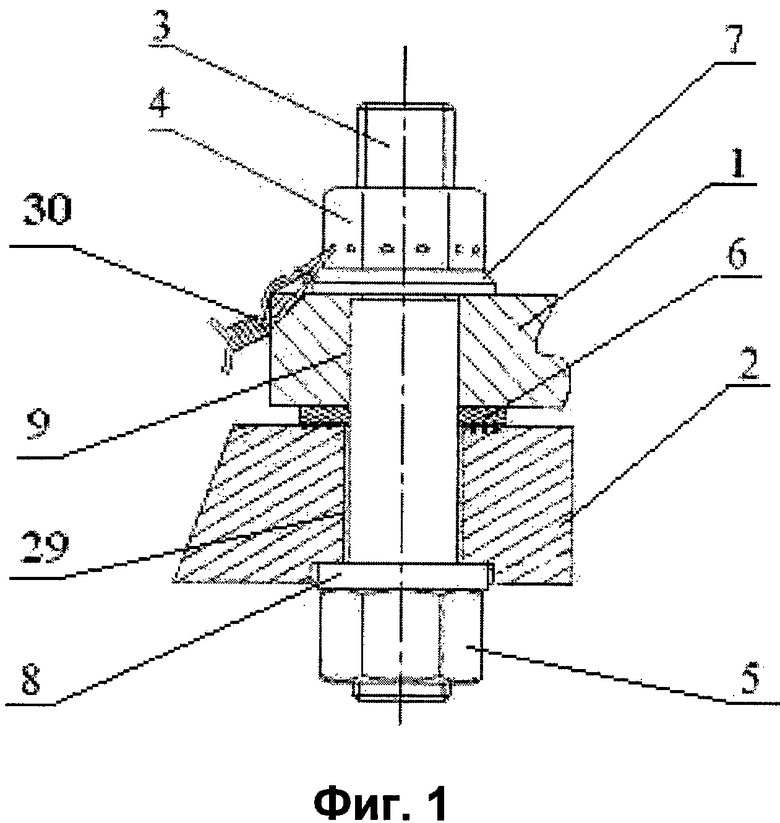

- на фиг.1 - общий вид соединения с резьбовым стержнем в виде шпильки и двумя гайками;

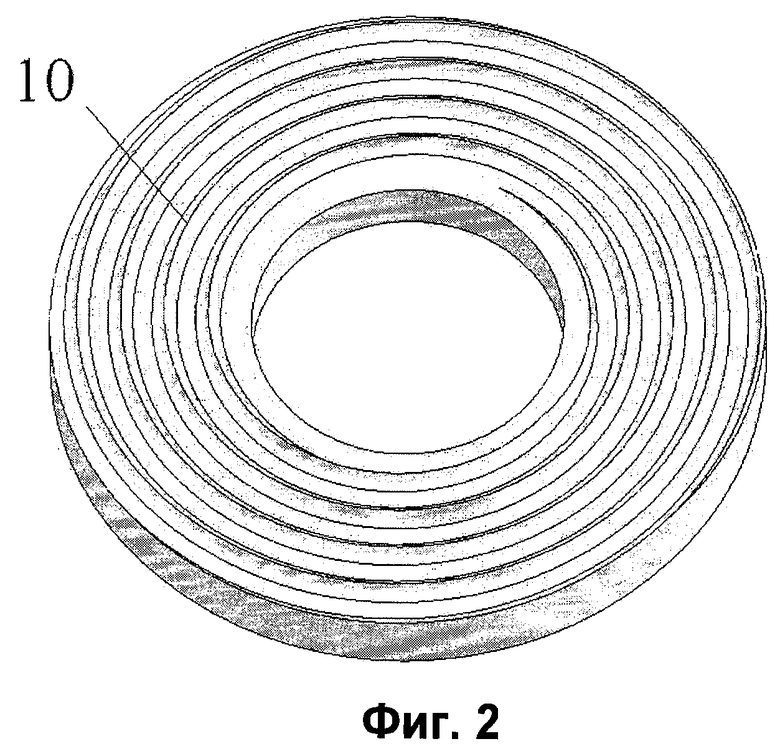

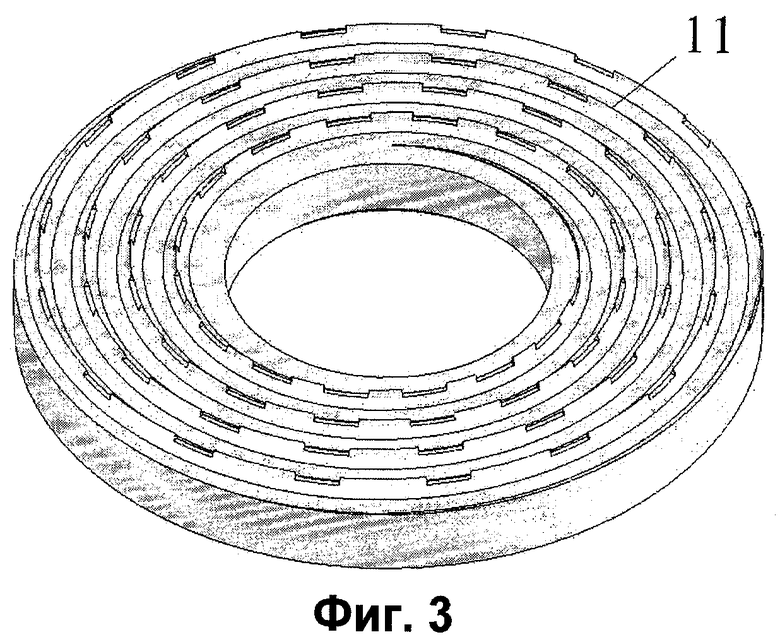

- на фиг.2 и фиг.3 - соответственно шайбы с непрерывным спиральным зубом и зубом, выполненным в виде дискретных выступов, расположенных вдоль спирали;

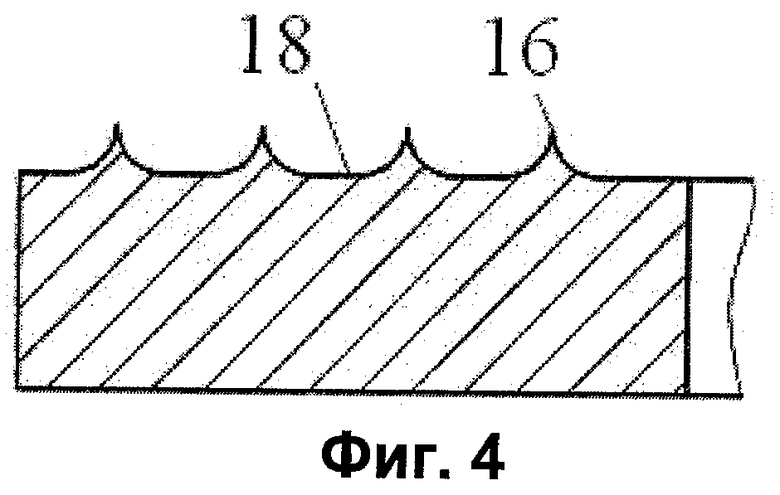

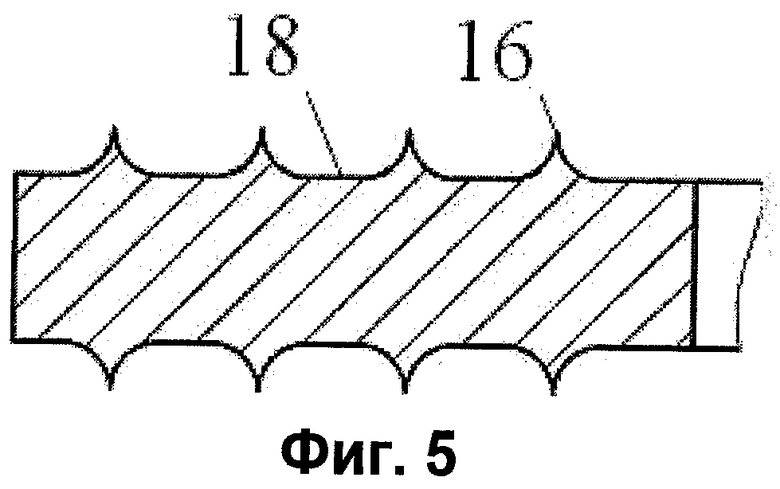

- на фиг.4 и фиг.5 - соответственно шайба со спиральным зубом на одной и на обеих рабочих поверхностях в поперечном разрезе;

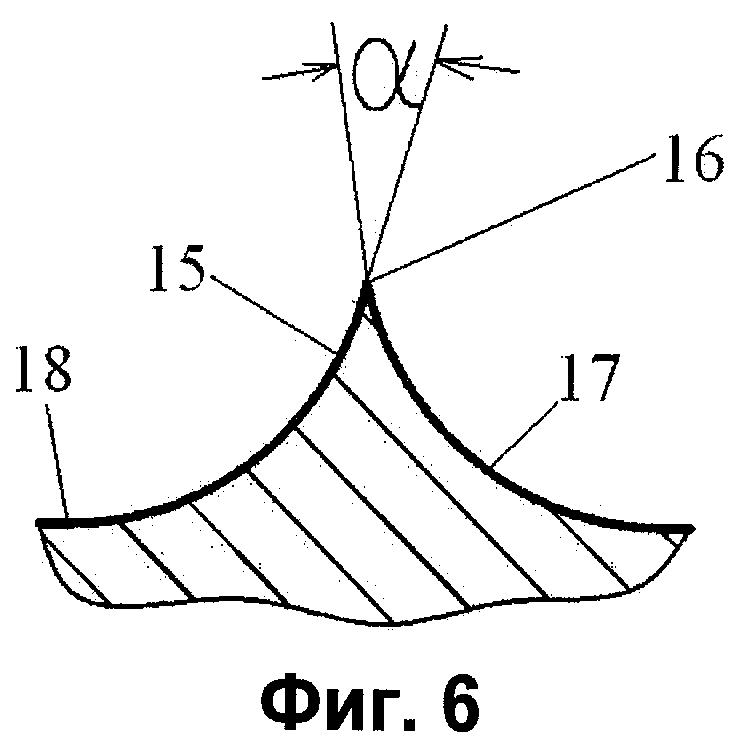

- на фиг.6 - один их витков спирального зуба в поперечном разрезе в более крупном масштабе;

- на фиг.7 - шайба со спиральным зубом, периферийная часть которой имеет плоскую опорную поверхность в виде кольца;

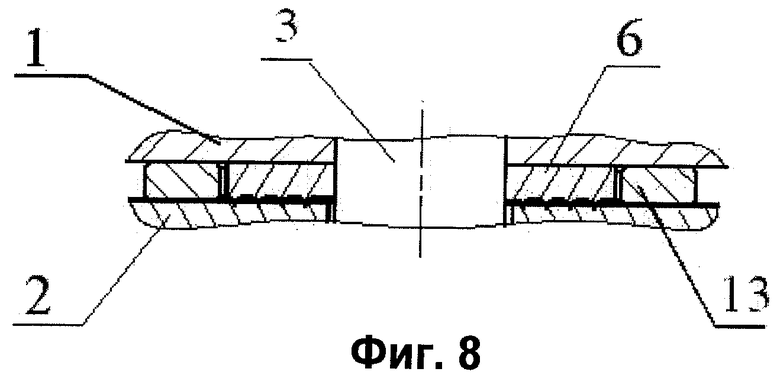

- на фиг.8 - шайба со спиральным зубом, размещенная в отверстии дополнительной шайбы с плоскими опорными поверхностями;

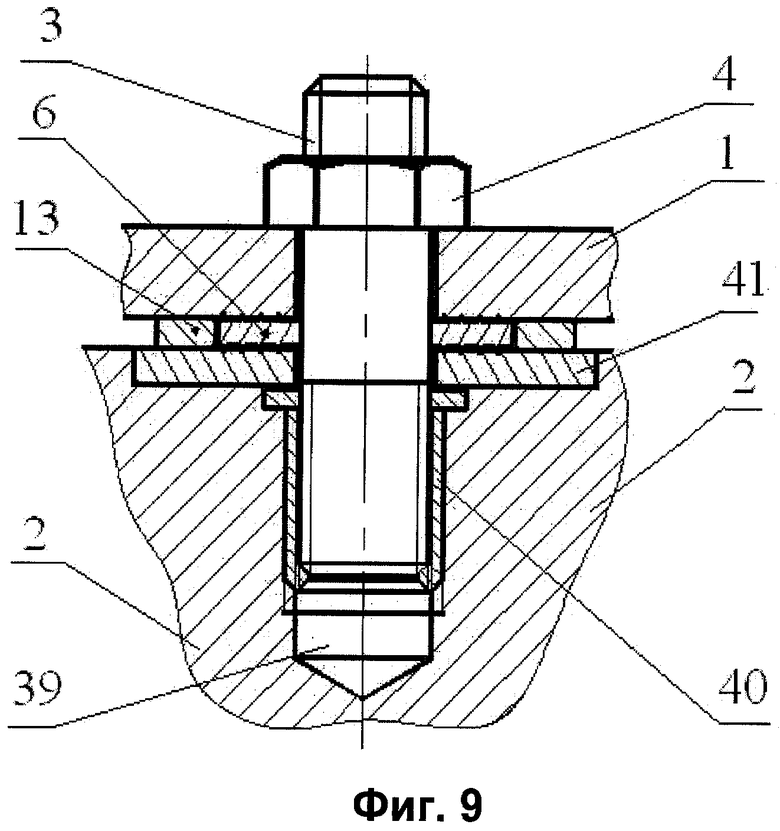

- на фиг.9 - общий вид соединения с резьбовым стержнем в виде шпильки и одной гайкой;

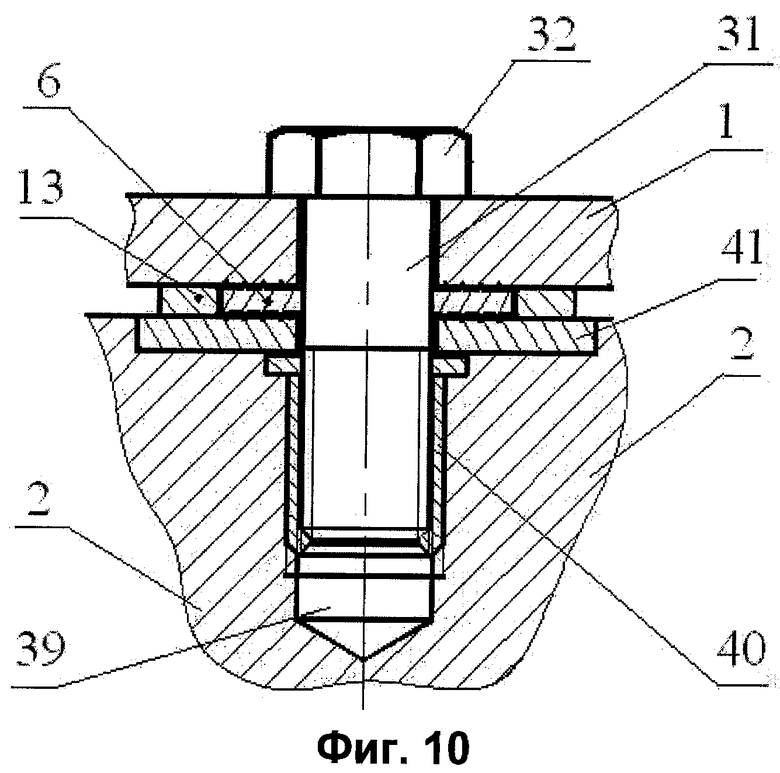

- на фиг.10 - общий вид соединения с резьбовым стержнем в виде винта;

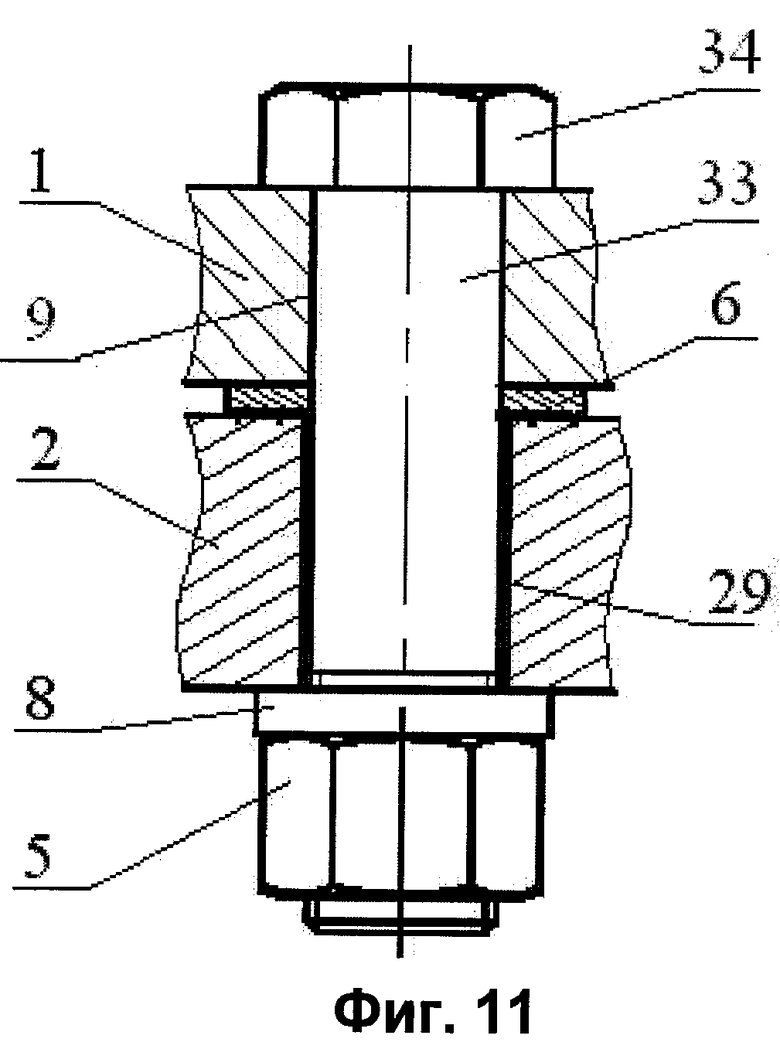

- на фиг.11 - общий вид соединения с резьбовым стержнем в виде болта с гайкой;

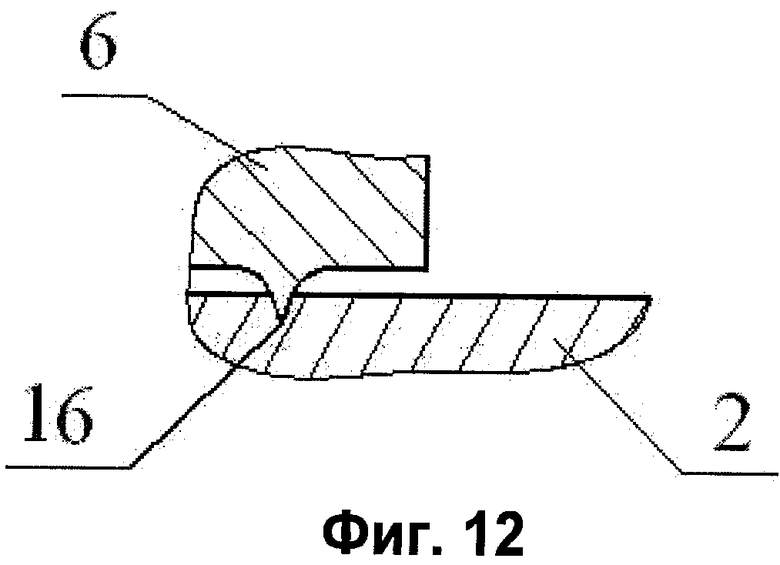

- на фиг.12 - взаимодействие выступов зуба шайбы с поверхностью одной из соединяемых деталей в увеличенном масштабе.

Предлагаемое соединение, иллюстрируемое фиг.1, содержит соединяемые детали 1 и 2 со сквозными соосными отверстиями 9 и 29 соответственно и размещенную между ними шайбу 6, а также резьбовой стержень в виде шпильки 3, установленный в отверстиях 9, 29 и отверстии шайбы 6.

На фиг.1 показан случай, когда отверстие 29 в нижней детали 2 образует больший зазор с резьбовым стержнем, чем отверстие 9 в верхней детали 1.

Соединение содержит также элементы для обеспечения взаимодействия концов резьбового с соединяемыми деталями. Такими элементами при выполнении соединения, показанном на фиг.1, являются гайки 4 и 5, навернутые на выступающие концы шпильки 3 со стороны свободных поверхностей соединяемых деталей 1, 2. Между гайками и свободными поверхностями соединяемых деталей могут быть установлены шайбы 7, 8, имеющие традиционное выполнение. Соединение может быть снабжено также другими средствами для стопорения гаек, например посредством вязки проволокой 30.

Шайба 6 предлагаемого соединения, размещенная между соединяемыми деталями 1 и 2, общий вид которой показан на фиг.2 и фиг.3, а поперечный разрез - на фиг.4 и фиг.5, выполнена из материала, имеющего более высокую твердость, чем материал соединяемых деталей 1, 2. По меньшей мере, одна из ее рабочих поверхностей, контактирующих с соединяемыми деталями, снабжена заостренным зубом 10, расположенным по спиральной линии, закрученной вокруг центра отверстия шайбы. В случае выполнения, иллюстрируемом фиг.2, зуб является непрерывным (имеет один непрерывный выступ), а в случае, иллюстрируемом фиг.3, - состоящим из ряда дискретных выступов 11. Фиг.4 изображает шайбу в поперечном разрезе в случае, когда зуб выполнен только на одной рабочей поверхности шайбы, а фиг.5 - в случае, когда обе рабочие поверхности снабжены зубом. На фиг.6 показан зуб 10 в разрезе в более крупном масштабе. Зуб имеет тело 15, острую кромку 16 с углом заострения α и плавное сопряжение 17 с плоскими промежутками 18 между соседними витками. Совокупность плоских промежутков 18 между соседними витками единственного непрерывного выступа зуба 10 или этих промежутков вместе с промежутками между соседними дискретными выступами образуют опорную поверхность шайбы 6.

На фиг.7 показана шайба, выполненная с периферийной частью, имеющей дополнительную плоскую опорную поверхность 12 в виде кольца, а на фиг.8 - шайба 6 со спиральным зубом, размещенная в отверстии дополнительной шайбы 13 с плоскими опорными поверхностями. Выполнение соединения с комбинацией шайб, показанной на фиг.8, эквивалентно выполнению с шайбой, показанной на фиг.7, имеющей периферийную кольцевую плоскую опорную поверхность 12. Шайба, изображенная на фиг.7, имеет зуб в виде совокупности дискретных выступов 11. Такую же, как на этой фигуре, плоскую периферийную часть может иметь и шайба с непрерывным зубом.

Если шайба 6 имеет спиральный зуб только с одной стороны, то она установлена в предлагаемом соединении таким образом, что ее имеющая спиральный зуб сторона обращена в сторону нижней по фиг.1 детали 2, отверстие 29 которой образует больший зазор с резьбовым стержнем, чем отверстие в верхней детали 1.

При использовании резьбового стержня в виде шпильки возможно также выполнение соединения, показанное на фиг.9. В этом случае в отверстии 39 одной из соединяемых деталей (нижней по фиг.9) размещена футорка 40, в резьбу которой ввернут один из концов шпильки 3. Указанная футорка является одним из элементов для взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу. Другим таким элементом в данном случае, как и в случае, показанном на фиг.1, является гайка 4, навернутая на другой конец указанной шпильки, выступающий наружу из сквозного отверстия со стороны свободной поверхности детали 1. В случае, иллюстрируемом фиг.9, используется шайба 6, имеющая спиральный зуб с обеих сторон. Кроме того, в этом случае шайба 6 размещена в отверстии дополнительной шайбы 13 с плоскими опорными поверхностями. Материал шайбы 6 имеет более высокую твердость по сравнению с материалом детали 1, контактирующей с верхней по фиг.9 поверхностью шайбы 6, и по сравнению с материалом вкладыша 41, посредством которого деталь 2 контактирует с нижней по фиг.9 поверхностью шайбы 6. Вкладыш 41 установлен заподлицо с поверхностью детали 2, обращенной в сторону шайбы 6 (на фиг.9 - вверх). При этом материал детали 2 может иметь твердость как ниже, так и выше, чем материал шайбы 6, или иметь одинаковую твердость с материалом шайбы 6.

Использование вкладыша, аналогичного вкладышу 41 на фиг.9, возможно и в случаях выполнения предлагаемого соединения, показанных на предыдущих фигурах, а также на фиг.10 и фиг.11.

Шпилька 3 в конструкции по фиг.9 может быть заменена винтом, как показано на фиг.10. В этом случае, как и в предыдущем, футорка 40, установленная в отверстии 39, является одним из элементов для взаимодействия концов резьбового стержня 31 винта с соединяемыми деталями и прижатия их друг к другу. Другим таким элементом является головка 32 винта, взаимодействующая с верхней деталью 1. В случае, иллюстрируемом фиг.10, как и на фиг.9, шайба 6 имеет спиральный зуб с обеих сторон, и размещена в отверстии дополнительной шайбы 13 с плоскими опорными поверхностями. Контакт детали 2 с шайбой 6 обеспечен с помощью вкладыша 41.

При выполнении соединения, показанном на фиг.11, резьбовой стержень 33 выполнен в виде болта с головкой 34. Головка 34, размещенная со стороны свободной поверхности верхней по фиг.11 детали, является одним из элементов для обеспечения взаимодействия концов указанного резьбового стержня с соединяемыми деталями и прижатия их друг к другу, а другим таким элементом является гайка 5, навернутая на противоположный конец болта со стороны свободной поверхности детали 2 (нижней по фиг.11). В данном случае соединение содержит также традиционную шайбу 8, расположенную между гайкой 5 и нижней деталью 2.

Предлагаемое соединение деталей работает и используется следующим образом. После сборки соединения осуществляют его затяжку, закручивая гайки 3 в шпилечных или болтовом соединениях (фиг.1, 9, 11) либо головку 32 винта в винтовом соединении (фиг.10) до создания необходимого усилия прижатия друг к другу соединяемых деталей 1 и 2, при котором деталь "сядет" на опорную поверхность (18 или 18 и 12) шайбы 6. При этом происходит внедрение заострения 16 зуба шайбы 6 в менее твердую поверхность контактирующей с ним детали (либо обеих деталей, если шайба 6 имеет спиральный зуб с обеих сторон, как показано на фиг.5). Взаимодействие выступов зуба шайбы с поверхностью одной из соединяемых деталей (2) показано на фиг.12 в увеличенном масштабе.

Наиболее предпочтительным является такое выполнение предлагаемого соединения, при котором острая кромка зуба шайбы "закручена" по спирали Архимеда, описываемой в полярных координатах уравнением:

ρ=aφ,

где ρ - расстояние от центра (длина текущего радиус-вектора),

φ - текущий полярный угол (угол поворота радиус-вектора относительно начального положения),

а - постоянный коэффициент, имеющий размерность 1/мм (если ρ выражено в миллиметрах, а φ - в радианах).

Спираль Архимеда обладает постоянным шагом, т.е. расстоянием между любыми соседними витками вдоль одного и того же радиуса (см. Математический энциклопедический словарь. Москва, "Советская энциклопедия", 1988 [5], с.80). Указанный шаг равен 2πа. Например, при а=1/π (≈1/3,14) шаг равен 2 мм. Благодаря такому свойству спирали Архимеда обеспечивается более равномерное распределение нагрузки по опорной поверхности в той части шайбы, на которой выполнен зуб.

Наиболее рациональной формой сечения зуба является треугольная или образованная двумя пересекающимися дугами окружностей при угле заострения α в обоих этих случаях в пределах от 20° до 50°.

Внедрение заострения зуба в поверхность детали (деталей) обеспечивает надежное сцепление поверхностей шайбы и деталей. Благодаря этому поперечные усилия, стремящиеся осуществить перемещение соединяемых деталей относительно друг друга, компенсируются усилиями, возникающими вследствие указанного сцепления.

При этом даже если имеет место какое-либо малое взаимное смещение деталей, элементы зуба шайбы при смещенном положении деталей не попадают в след, оставленный зубом на детали в процессе перемещения. Этот эффект имеет место как при поступательном перемещении в любом направлении, так и при перемещении в виде поворота вокруг оси, параллельной оси резьбового стержня (и даже совпадающей с нею), вследствие спиральной формы зуба. Благодаря данному эффекту, если даже имело место любое малое перемещение под воздействием внешних усилий, превосходящих упомянутые компенсирующие усилия, способность соединения к противодействию взаимному перемещению деталей остается такой же, какой она была первоначально. Описанный эффект проявляется также при повторной стыковке деталей.

Предлагаемую конструкцию соединения деталей целесообразно использовать в наиболее ответственных случаях, например, при соединении частей космического аппарата или космического аппарата с ракетоносителем либо разгонным блоком, в частности, для соединения опоры разгонного блока "Фрегат" и адаптера космического аппарата.

Источники информации

1. П.И.Орлов. Основы конструирования. Москва, изд. "Машиностроение", 1988, книга 2.

2. ГОСТ 6402-70 Шайбы пружинные. Технические условия. Москва, "Стандартинформ", 2006.

3. ГОСТ 10461-81 Шайбы стопорные с зубьями. Общие технические условия. Москва, "Стандартинформ", 2006.

4. Авторское свидетельство СССР №727882, опубл. 15.04.1980.

5. Математический энциклопедический словарь. Москва, издательство "Советская энциклопедия", 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение деталей | 2017 |

|

RU2670950C9 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ПОВЫШЕННОЙ НАДЕЖНОСТИ И УНИВЕРСАЛЬНОСТИ | 2015 |

|

RU2599612C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| Резьбовое соединение | 1983 |

|

SU1147866A1 |

| Узел соединения двух опорных деталей с помощью регулируемой опоры | 1976 |

|

SU748079A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755107C1 |

| КРЕПЕЖНЫЙ ЭЛЕМЕНТ | 1990 |

|

RU2010114C1 |

Изобретение относится к машиностроению. Резьбовое соединение двух деталей содержит соединяемые детали 1, 2 и шайбу 6, имеющие соосные отверстия, а также резьбовой стержень 3 и элементы, например гайки 4, 5, для обеспечения взаимодействия концов этого стержня с соединяемыми деталями и прижатия их друг к другу. Особенностью соединения является то, что стержень 3 установлен в отверстии детали 2 с большим зазором, чем в отверстии детали 1, а шайба 6 установлена между соединяемыми деталями. По меньшей мере, поверхность шайбы 6, контактирующая с деталью 2, в отверстии которой 29 стержень 3 установлен с большим зазором, снабжена заостренным зубом, расположенным по спиральной линии, витки которой закручены вокруг центра отверстия указанной шайбы. Шайба 6 выполнена из материала, имеющего более высокую твердость, чем материал детали 2 в месте ее контакта с шайбой 6. Предпочтительно выполнение соединения, при котором острая кромка зуба шайбы 6 закручена по спирали Архимеда. В результате резьбовое соединение защищено от взаимного перемещения соединяемых деталей и от изгиба резьбового стержня под воздействием радиальных и тангенциальных поперечных усилий. 14 з.п. ф-лы, 12 ил.

1. Резьбовое соединение деталей, содержащее соединяемые детали и шайбу, имеющие соосные отверстия, а также резьбовой стержень, установленный в этих отверстиях, и элементы для обеспечения взаимодействия концов этого стержня с соединяемыми деталями и прижатия их друг к другу, отличающееся тем, что резьбовой стержень установлен в отверстии одной из соединяемых деталей с большим зазором, чем в отверстии другой детали, указанная шайба установлена между соединяемыми деталями, при этом, по меньшей мере, поверхность этой шайбы, контактирующая с той из соединяемых деталей, в отверстии которой резьбовой стержень установлен с большим зазором, снабжена заостренным зубом, расположенным по спиральной линии, витки которой закручены вокруг центра отверстия шайбы, и материал указанной шайбы имеет более высокую твердость, чем материал детали в месте контакта с поверхностью шайбы, снабженной заостренным зубом.

2. Резьбовое соединение по п.1, отличающееся тем, что указанный зуб выполнен на обеих поверхностях шайбы, контактирующих с соединяемыми деталями.

3. Резьбовое соединение по п.1 или 2, отличающееся тем, что указанный зуб выполнен в виде непрерывного заостренного выступа, высота которого одинакова на всем его протяжении вдоль указанной спиральной линии.

4. Резьбовое соединение по п.3, отличающееся тем, что периферийная часть указанной шайбы в предлагаемом соединении имеет плоскую опорную поверхность в виде кольца, внутри которого заключена часть, снабженная указанным зубом, выступающим над указанной плоской поверхностью.

5. Резьбовое соединение по п.1 или 2, отличающееся тем, что указанный зуб выполнен состоящим из дискретных заостренных выступов, расположенных вдоль указанной спиральной линии.

6. Резьбовое соединение по п.5, отличающееся тем, что периферийная часть указанной шайбы в предлагаемом соединении имеет плоскую опорную поверхность в виде кольца, внутри которого заключена часть, снабженная указанным зубом, выступающим над указанной плоской поверхностью.

7. Резьбовое соединение по п.1 или 2, отличающееся тем, что контакт детали с поверхностью шайбы, снабженной заостренным зубом, осуществлен посредством вкладыша, размещенного в этой детали заподлицо с ее поверхностью, обращенной в сторону указанной шайбы.

8. Резьбовое соединение по п.7, отличающееся тем, что указанный зуб выполнен в виде непрерывного заостренного выступа, высота которого одинакова на всем его протяжении вдоль указанной спиральной линии.

9. Резьбовое соединение по п.7, отличающееся тем, что указанный зуб выполнен состоящим из дискретных заостренных выступов, расположенных вдоль указанной спиральной линии.

10. Резьбовое соединение по любому из пп.1, 2, 8, 9, отличающееся тем, что указанная шайба установлена в отверстии дополнительной шайбы с плоскими опорными поверхностями.

11. Резьбовое соединение по любому из пп.1, 2, 4, 6, 8, 9, отличающееся тем, что резьбовой стержень выполнен в виде шпильки, при этом в отверстии одной из соединяемых деталей установлена футорка, в резьбу которой вернут один из концов указанной шпильки, футорка является одним из элементов для взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу, а другим таким элементом является гайка, навернутая на противоположный конец указанной шпильки, выступающий наружу со стороны свободной поверхности другой из соединяемых деталей.

12. Резьбовое соединение по любому из пп.1, 2, 4, 6, 8, 9, отличающееся тем, что резьбовой стержень выполнен в виде винта, в отверстии одной из соединяемых деталей установлена футорка, в резьбу которой ввернут конец винта, футорка является одним из элементов для взаимодействия концов резьбового стержня с соединяемыми деталями и прижатия их друг к другу, а другим таким элементом является головка винта, находящаяся снаружи по отношению к другой из соединяемых деталей.

13. Резьбовое соединение по любому из пп.1, 2, 4, 6, 8, 9, отличающееся тем, что резьбовой стержень выполнен в виде шпильки, указанные соосные отверстия соединяемых деталей выполнены сквозными, а указанные элементы для обеспечения взаимодействия концов указанного стержня с соединяемыми деталями и прижатия их друг к другу выполнены в виде гаек, навернутых на выступающие концы указанной шпильки со стороны свободных поверхностей соединяемых деталей.

14. Резьбовое соединение по любому из пп.1, 2, 4, 6, 8, 9, отличающееся тем, что резьбовой стержень выполнен в виде болта, одним из указанных элементов для обеспечения взаимодействия концов указанного стержня с соединяемыми деталями и прижатия их друг к другу является головка болта, размещенная со стороны свободной поверхности одной из соединяемых деталей, а другим - гайка, навернутая на противоположный конец болта со стороны свободной поверхности другой из соединяемых деталей.

15. Резьбовое соединение по любому из пп.1, 2, 4, 6, 8, 9, отличающееся тем, что указанная спиральная линия описывается уравнением спирали Архимеда.

| Способ изготовления микроигл | 1975 |

|

SU612904A1 |

| DE 3329967 A1, 29.11.1984 | |||

| JP 2002122123 A, 26.04.2002 | |||

| Сдвигоустойчивое соединение | 1990 |

|

SU1707317A1 |

Авторы

Даты

2010-09-20—Публикация

2009-07-16—Подача