Область техники, к которой относится изобретение

Настоящее изобретение касается держателя инструмента, в частности инструментов конвейерной обработки, токарных, фрезеровочных, расточных и шлифовальных инструментов.

Уровень техники

Существуют всевозможные держатели инструментов. Например, с цанговыми патронами, натяжными барабанами или фиксаторами с тугой посадкой для инструментов предпочтительно содержащих цилиндрические стержни, также известны держатели инструментов, в которых стержень инструмента расположен не по центру в осевом направлении, а, например, привинчен сбоку держателя.

Вращение таких держателей инструментов относительно их продольной оси и/или воздействие, которое, например, при вращении обрабатываемого изделия с помощью инструмента, оказывается на инструмент и, следовательно, на держатель инструмента и подобное, может приводить к вибрации держателя инструмента, например, к прецессии относительно идеальной оси вращения и/или к поперечной вибрации в плоскости, содержащей ось вращения, также может иметь место сочетание указанных вибраций. Эти вибрации препятствуют высокой точности и, следовательно, аккуратности и воспроизводимости обработки изделия.

В документе DE 102004019869 А1, который является аналогом настоящего изобретения и содержание которого полностью включено в это описание, в результате чего конкретные характеристики и варианты осуществления держателей инструментов, соответствующих этому существующему уровню техники, содержатся в этом описании, предложено с целью гашения вибрации таких держателей инструментов расположить в держателе инструмента устройство создания напряжения, которое прилагает к держателю инструмента осевую силу напряжения благодаря наличию части создания осевого напряжения. Осевое напряжение, действующее на держатель инструмента благодаря устройству создания напряжения, изменяет пружинные свойства держателя инструмента, особенно жесткость в части создания осевого напряжения и, следовательно, всего держателя инструмента по сравнению с механически ненапряженным состоянием, в результате чего, принимая во внимание подходящую настройку пружинных свойств держателя инструмента, по выбору могут быть изменены свойства возбуждаемых вибраций и соответствующие частоты резонансов держателя инструмента.

Хотя данным способом может быть достигнуто значительное гашение вибраций держателя инструмента, такой вариант осуществления может иметь недостатки в определенных обстоятельствах. Когда в устройстве создания напряжения используется материал с малым коэффициентом теплового расширения по сравнению с материалом остального держателя инструмента, существует риск того, что в результате теплового расширения, например, в результате обработки изделия или теплового зажимания или освобождения стержня инструмента, изменится сила напряжения и, следовательно, гашение вибраций, изменится центровка устройства создания напряжения относительно держателя инструмента или даже разрушится материал устройства создания напряжения. В результате могут появиться проблемы, которые связаны с вибрациями и геометрией вращения без вибраций держателя инструмента и которые могут снизить точность обработки изделия. Следовательно, цель настоящего изобретения заключается в том, чтобы предложить держатель инструмента, характеризующийся слабыми вибрациями, в котором уменьшены или полностью отсутствуют упомянутые выше проблемы, при этом держатель инструмента прост в изготовлении.

Раскрытие изобретения

Эта цель достигается в держателе инструмента, который соответствует пункту 1 формулы изобретения, а предпочтительные варианты осуществления которого описаны в зависимых пунктах формулы изобретения.

Настоящее изобретение отличается тем, что держатель инструмента снабжен устройством создания напряжения, которое дополнительно к составляющей силы напряжения, действующей в осевом направлении, обеспечивает радиальную составляющую силы напряжения, благодаря которой устройство создания напряжения находится под направленным по радиусу напряжением относительно основной части держателя инструмента, при этом в силу того, что, по меньшей мере, на одной стороне устройства создания напряжения относительно продольной оси держателя инструмента расположены одна или несколько частей опорных поверхностей, которые контактируют с одной или несколькими сопряженными поверхностями держателя инструмента, устройство создания напряжения может гибко реагировать, например, на тепловое расширение материала путем перемещения частей опорных поверхностей к частям сопряженных поверхностей. Таким образом, предотвращается биение между устройством создания напряжения и основной частью держателя инструмента, которое могло бы уменьшить осевое напряжение держателя инструмента и привести к проблемам вращения без биения, так как такое биение не гарантирует центрирование устройства создания напряжения относительно основной части держателя инструмента. Кроме того, это гибкое напряжение устройства создания напряжения относительно основной части держателя инструмента предотвращает повреждение экспериментального устройства или основной части держателя инструмента.

В предпочтительном варианте осуществления изобретения устройство создания напряжения находится под направленным по радиусу напряжением относительно продольной оси держателя инструмента с обеих сторон по отношению к основной части держателя инструмента. Это улучшает эффективность радиального напряжения, принимая во внимание гибкое реагирование. Целесообразно, чтобы основная часть держателя инструмента была выполнена, по существу, из инструментальной стали, а устройство создания напряжения - из керамики, тяжелого металла или твердого металла или композиционного материала, так как при этом устройство создания напряжения гораздо более прочно по сравнению с инструментальной сталью, что оказывает значительное влияние на пружинные свойства держателя инструмента. Так как при этом выборе материала, коэффициент теплового расширения устройства создания напряжения меньше коэффициента теплового расширения основной части держателя инструмента, то целесообразно, чтобы устройство создания напряжения находилось под напряжением, направленным по радиусу внутрь относительно основной части держателя инструмента, то есть составляющая силы напряжения, которая порождена устройством создания напряжения и оказывает влияние по радиусу на основную часть держателя инструмента, действует в наружном направлении или, другими словами, устройство создания напряжения расположено, по меньшей мере, частично ближе к продольной оси держателя инструмента по сравнению с основной частью держателя инструмента и эти внешние области основной части держателя инструмента давят на устройство создания напряжения в направлении продольной оси держателя инструмента.

В одном особенно предпочтительном варианте осуществления изобретения, держатель инструмента имеет модульную конструкцию, так что устройство создания напряжения может быть отделено без разрушения. Таким образом, устройство создания напряжения может быть просто заменено в любое время и таким образом, например, при смене инструмента может быть учтена любая вибрация части держателя инструмента. Предпочтительно, чтобы модульная конструкция держателя инструмента получалась благодаря возможности отсоединения фиксатора от средней части и соединительной муфты держателя инструмента, при этом в указанном месте предусмотрено винтовое соединение. Для получения еще большей адаптируемости держателя инструмента к различным инструментам целесообразно расположить головную часть фиксатора рядом или в гнезде установки инструмента и дополнительно головную часть фиксатора отсоединять от фиксатора, в частности, отвинчивать.

В предпочтительном варианте осуществления изобретения, часть опорной поверхности устройства создания напряжения имеет форму конической кольцеобразной поверхности и устройство создания напряжения по оси контактирует с основной частью держателя инструмента, по меньшей мере, частично. В альтернативном варианте осуществления изобретения, часть опорной поверхности имеет форму полусферической кольцеобразной канавки, при этом часть сопряженной поверхности образована полусферическим кольцеобразным выступом или снабжена отдельными шариками, расположенными в основной части держателя инструмента. В еще одном варианте осуществления изобретения часть сопряженной поверхности может быть снабжена центрирующим кольцом, которое, со своей стороны, подпирает основную часть держателя инструмента. Такое центрирующее кольцо позволяет очень точно обеспечить как радиальное напряжение, так и напряжение по оси. Например, поперечное сечение центрирующего кольца может быть круглым и центрирующее кольцо действует на часть опорной поверхности, которая имеет вид полусферической кольцеобразной канавки.

Центрирующее кольцо также может обеспечить коническую форму, например, при ромбовидной форме центрирующего кольца и в случае, когда устройство создания напряжения содержит две конические расположенные напротив друг друга кольцеобразные опорные области. Эта конструкция с коническими расположенными напротив друг друга кольцеобразными опорными областями направляет устройство создания напряжения в обеих опорных областях, тем самым дополнительно увеличивая точность центрирования. Тем не менее, также возможны центрирующие кольца, для которых предусмотрена, например, только одна коническая сопряженная поверхность.

Целесообразно, чтобы между устройством создания напряжения и основной частью держателя инструмента было расположено, по меньшей мере, одно плоское посадочное место, которое перпендикулярно продольной оси держателя инструмента и образовано плоскими прилегающими поверхностями устройства создания напряжения и основной части держателя инструмента. В этой конструкции устройство создания напряжения может передать на основную часть держателя инструмента максимально возможные осевые силы напряжения. Тем не менее, с целью упрощения конструкции для передачи как осевых, так и радиальных составляющих силы напряжения могут быть предусмотрены конические кольцеобразные поверхности.

Целесообразно, особенно в случае, когда устройство создания напряжения расположено по радиусу снаружи основной части держателя инструмента, чтобы существовал зазор, по меньшей мере, между двумя расположенными напротив друг друга поверхностями устройства создания напряжения и основной части держателя инструмента, при этом поверхностные площади, где на устройство создания напряжения по оси и радиально действует напряжение со стороны основной части держателя инструмента, не имеют отношения к указанному зазору. С помощью этого зазора особенно просто компенсировать тепловое расширение, чтобы не было риска повреждения или разрушения материала.

Чтобы дополнительно воздействовать на вибрацию держателя инструмента и, следовательно, сделать держатель инструмента менее подверженным вибрациям, предпочтительно между устройством создания напряжения и основной частью держателя инструмента расположить один или несколько амортизирующих элементов, которые гасят осевые и/или радиальные вибрации держателя инструмента или основной части держателя инструмента относительно устройства создания напряжения, и наоборот.

Перечень чертежей

Другие достоинства, характеристики и отличительные признаки настоящего изобретения станут ясны из последующего описания с прилагаемыми чертежами. На которых:

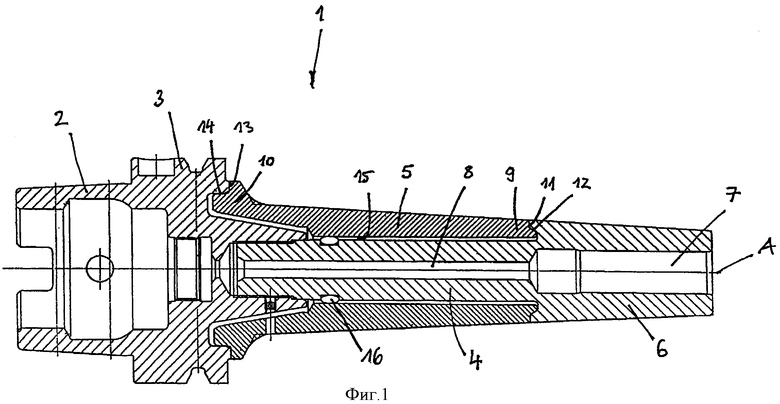

фиг.1 - продольный разрез держателя инструмента, соответствующего первому предпочтительному варианту осуществления изобретения;

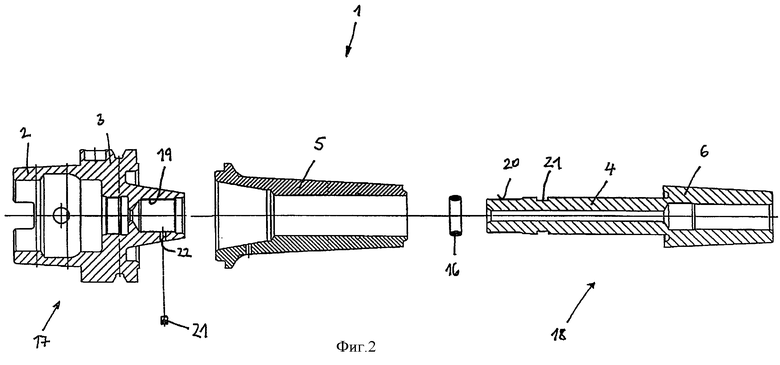

фиг.2 - продольный разрез с пространственным разделением деталей держателя инструмента с фиг.1;

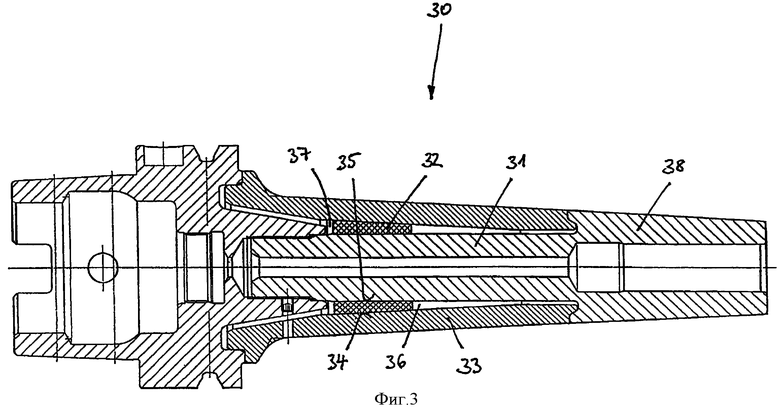

фиг.3 - продольный разрез держателя инструмента, соответствующего второму предпочтительному варианту осуществления изобретения;

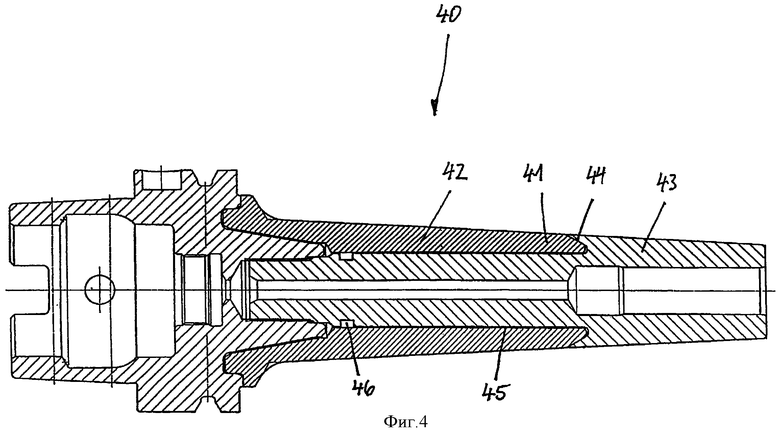

фиг.4 - продольный разрез держателя инструмента, соответствующего третьему предпочтительному варианту осуществления изобретения;

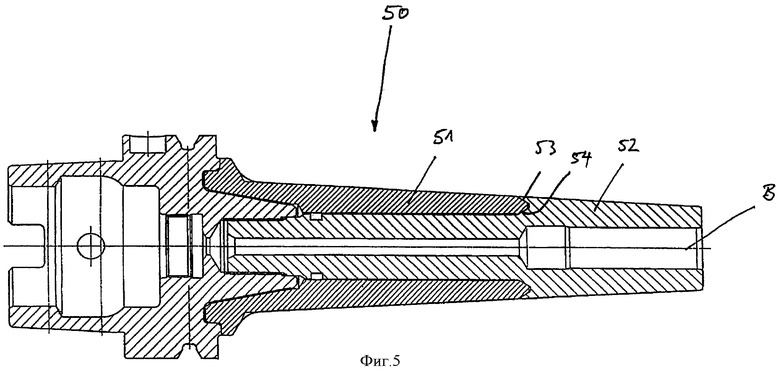

фиг.5 - продольный разрез держателя инструмента, соответствующего четвертому предпочтительному варианту осуществления изобретения;

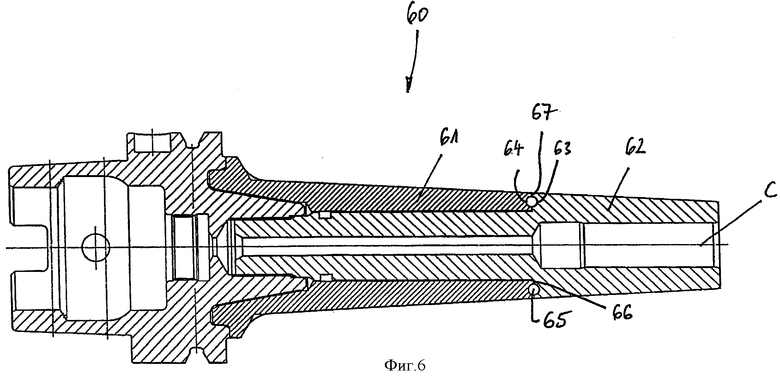

фиг.6 - продольный разрез держателя инструмента, соответствующего пятому предпочтительному варианту осуществления изобретения;

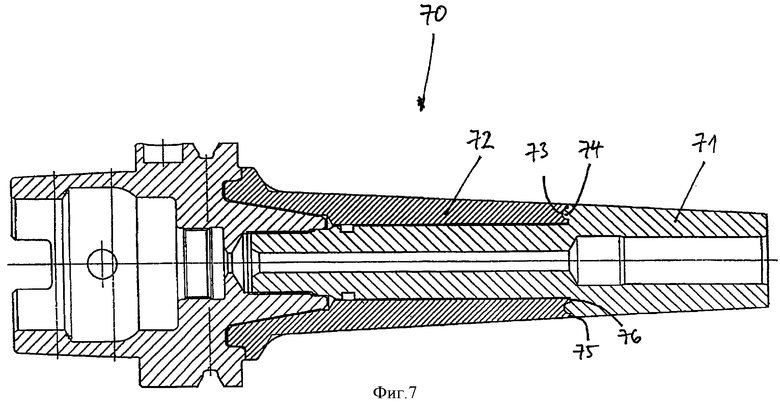

фиг.7 - продольный разрез держателя инструмента, соответствующего шестому предпочтительному варианту осуществления изобретения;

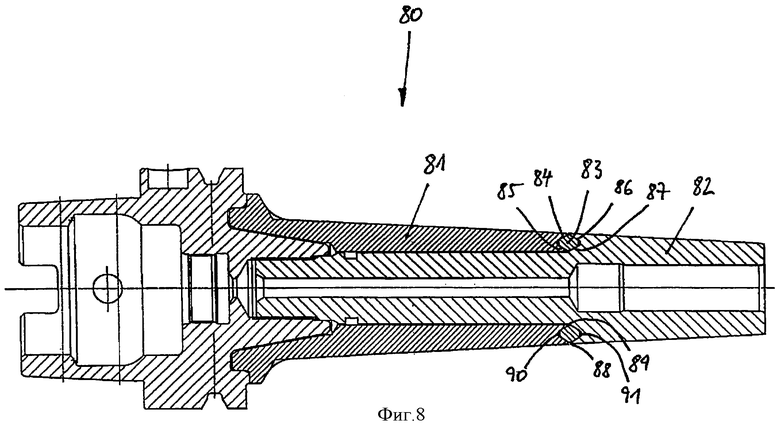

фиг.8 - продольный разрез держателя инструмента, соответствующего седьмому предпочтительному варианту осуществления изобретения;

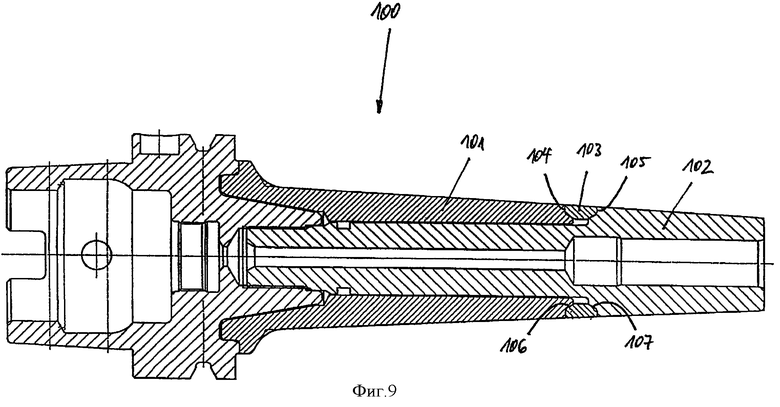

фиг.9 - продольный разрез держателя инструмента, соответствующего восьмому предпочтительному варианту осуществления изобретения;

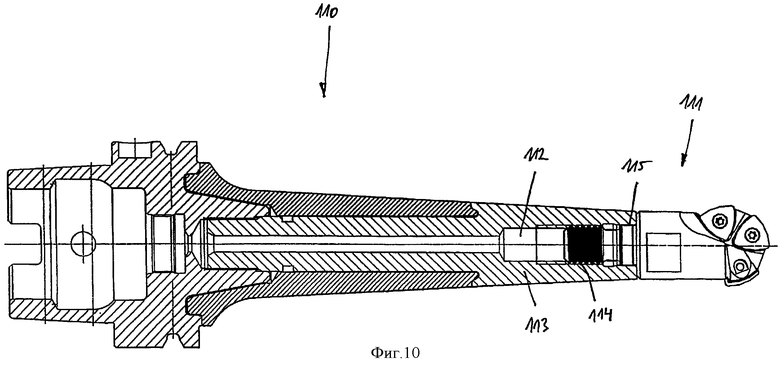

фиг.10 - продольный разрез держателя инструмента, соответствующего девятому предпочтительному варианту осуществления изобретения, при этом в указанный держатель вставлен инструмент;

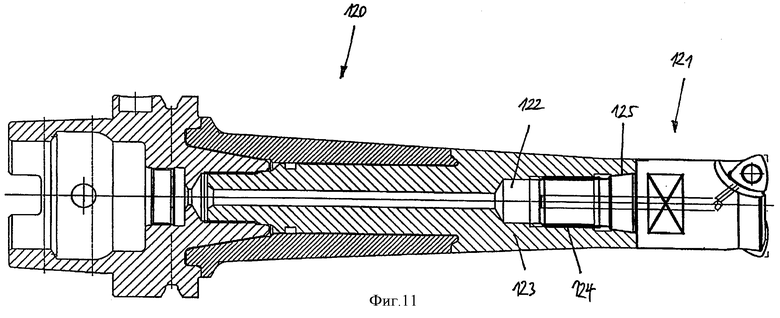

фиг.11 - продольный разрез держателя инструмента, соответствующего десятому предпочтительному варианту осуществления изобретения, при этом в указанный держатель вставлен инструмент;

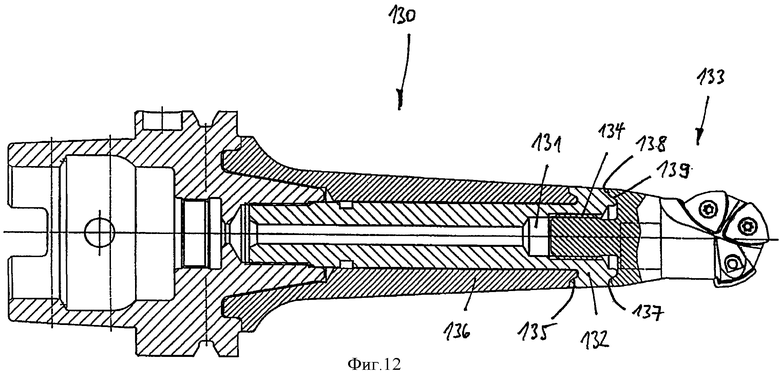

фиг.12 - продольный разрез держателя инструмента, соответствующего одиннадцатому предпочтительному варианту осуществления изобретения, при этом в указанный держатель вставлен инструмент;

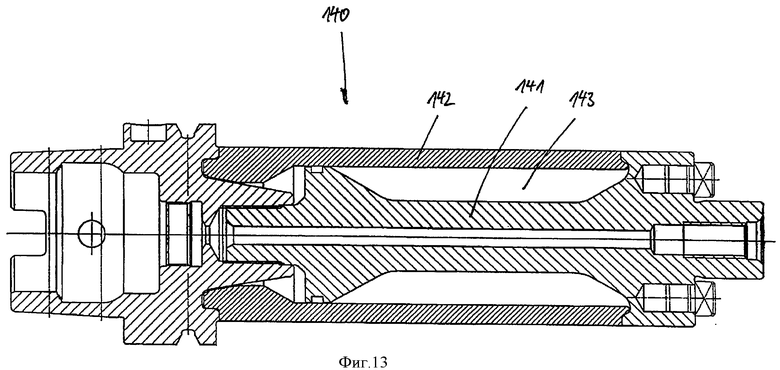

фиг.13 - продольный разрез держателя инструмента, соответствующего двенадцатому предпочтительному варианту осуществления изобретения;

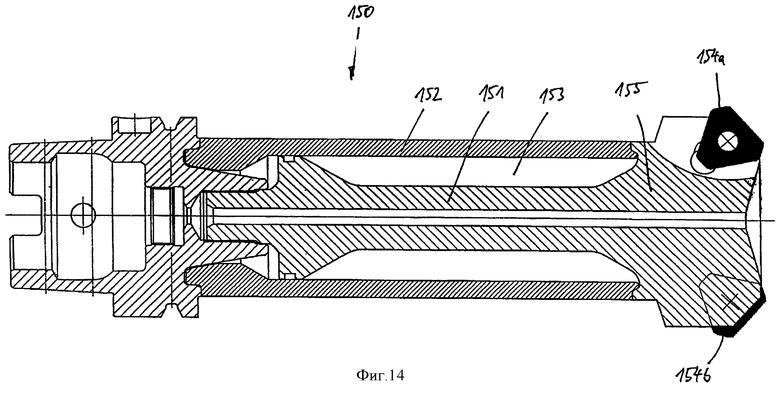

фиг.14 - продольный разрез держателя инструмента, соответствующего тринадцатому предпочтительному варианту осуществления изобретения, при этом в указанный держатель вставлен инструмент;

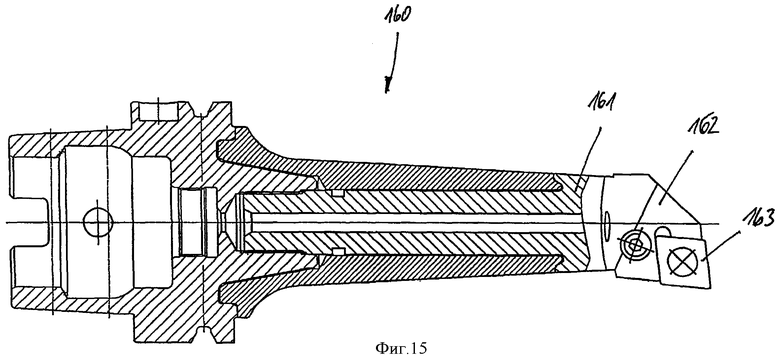

фиг.15 - продольный разрез держателя инструмента, соответствующего четырнадцатому предпочтительному варианту осуществления изобретения, при этом в указанный держатель вставлен инструмент.

Осуществление изобретения

На фиг.1 показан продольный разрез держателя инструмента соответствующего первому предпочтительному варианту осуществления изобретения. Держатель 1 инструмента содержит соединительный вал в виде полой соединительной муфты 2, среднюю часть 3 и фиксатор 4, которые образуют основную часть держателя инструмента, и устройство 5 создания напряжения. Фиксатор 4 содержит головную часть 6 фиксатора, в которой расположено гнездо 7 установки инструмента, предназначенное для посадки с натягом цилиндрического стержня инструмента, и охлаждающий канал 8. По существу осесимметричное устройство 5 создания напряжения содержит два конца 9, 10, при этом передний конец 9 контактирует по оси с фиксатором 4 в области головной части 6 фиксатора, а задний конец 10 контактирует по оси со средней частью 3. В указанных двух местах контакта выполнены посадочные места 11, 12, 13, 14, в которых опорные поверхности устройства 5 создания напряжения контактируют с сопряженными поверхностями средней части 3 или головной части 6 фиксатора. Прежде всего, выполнены два плоских посадочных места 11, 13, которые по большей части обеспечивают осевое напряжение устройства 5 создания напряжения под давлением средней части 3 и головной части 6 фиксатора. Площади этих плоских посадочных мест 11, 13 принимают наибольшие возможные значения, что сделано для того, чтобы была максимальной устойчивость и жесткость держателя 1 инструмента, особенно устойчивость к наклону. В примере с фиг.1, посадочное место 12 выполнено с помощью двух конических кольцеобразных поверхностей с тем, чтобы обеспечивать радиальное напряжение устройства 5 создания напряжения, при этом устройство 5 создания напряжения находится под напряжением, направленным внутрь по отношению к головной части 6 фиксатора. В примере с фиг.1, посадочное место 14 является цилиндрическим относительно продольной оси А держателя инструмента, точнее говоря, оно выполнено без зазора или в виде прессовой посадки, в результате чего также центрируется устройство 5 создания напряжения.

Радиальное напряжение устройства 5 создания напряжения относительно головной части 6 фиксатора приводит к автоматическому центрированию, которое также сохраняется в случае теплового расширения. В случае с фиг.1, устройство 5 создания напряжения выполнено из материала, гасящего вибрации, предпочтительно из твердого металла, тяжелого металла или керамики, и имеет малый коэффициент расширения по сравнению с основной частью держателя инструмента, то есть соединительной муфтой 2, средней частью 3 и фиксатором 4. При тепловом расширении фиксатора 4, осевое напряжение между двумя плоскими посадочными местами 11, 13 частично ослабевает, но устройство 5 создания напряжения слегка касается посадочных мест, но остается отцентрированным благодаря радиальному напряжению. После охлаждения держателя 1 инструмента, и основная часть держателя инструмента и устройство 5 создания напряжения сжимаются до своих начальных размеров, при этом коническое посадочное место 12 снова облегчает перемещение поверхностей по направлению друг к другу при сохранении центровки.

Для компенсации большего радиального теплового расширения основной части держателя инструмента относительно устройства 5 создания напряжения, предусмотрен осевой кольцеобразный зазор 15, расположенный между основной частью держателя инструмента и устройством 5 создания напряжения. В этом кольцеобразном зазоре 15 дополнительно предусмотрен кольцеобразный амортизирующий элемент 16, который гасит радиальные вибрации между фиксатором 4 и устройством 5 создания напряжения.

Сила осевого и радиального напряжения между устройством 5 создания напряжения и основной частью держателя инструмента устанавливается следующим образом: фиксатор 4 перемещается к средней части 3, как описано ниже при обсуждении фиг.2. На фиг.2 показан держатель 1 инструмента с фиг.1 с пространственным разделением деталей. Ясно, что держатель 1 инструмента имеет модульную конструкцию, более конкретно, состоит из первой части 17, которая включает в себя соединительную муфту 2 и среднюю часть 3, второй части 18, которая включает в себя фиксатор 4 с головной частью 6 фиксатора, устройства 5 создания напряжения и амортизирующего элемента 16. Для разъемного присоединения этих частей к держателю 1 инструмента, первая часть 17 содержит внутреннюю резьбу 19, а вторая часть 18 содержит сопряженную внешнюю резьбу 20. После расположения амортизирующего элемента 16 в предназначенной для него кольцеобразной канавке 21 второй части 18, устройство 5 создания напряжения концентрически насаживается на вторую часть 18 и вторая часть 18 навинчивается на первую часть 17. Это винтовое соединение фиксирует устройство 5 создания напряжения между средней частью 3 и головной частью 6 фиксатора, при этом, в зависимости от глубины, на которую вторая часть 18 завинчивается в первую часть 17, с помощью плоских посадочных мест 11, 13 и конического посадочного места 12, создается некоторое осевое и радиальное напряжение устройства 5 создания напряжения относительно основной части держателя инструмента. Для поддержания этого уровня напряжения, особенно во время функционирования держателя 1 инструмента, предусмотрен установочный винт 21, который ввинчен в соответствующую внутреннюю резьбу 22 первой части 17 и контактирует со второй частью 18 и предотвращает вращение второй части 18 относительно первой части 17.

В отличие от держателя 1 инструмента с фиг.1 и 2, посадочное место 12 также может являться осевым цилиндрическим посадочным местом, а посадочное место 14 может быть коническим посадочным местом или, для усиления радиального напряжения, оба посадочных места 12 и 14 могут являться коническими посадочными местами.

На фиг.3 показана альтернативная конструкция держателя 30 инструмента, в котором основная часть держателя инструмента, в принципе, соответствует основной части держателя 1 инструмента. По этой причине, далее детали конструкции других вариантов осуществления изобретения будут описаны только там, где они значительно отличаются от деталей держателя 1 инструмента. В держателе 30 инструмента фиксатор 31 не содержит канавки для амортизирующего элемента 32 и устройство 33 создания напряжения содержит часть 34 стенки, которая не параллельна части 35 стенки фиксатора 31, так что в этой области сформирован кольцеобразный клиновидный зазор 36. Хотя предпочтительно, чтобы амортизирующий элемент 32 был коническим, в нем по выбору может быть создано предварительное напряжение, в результате чего могут быть отрегулированы его амортизирующие свойства.

Вместо конического амортизирующего элемента 32, кольцеобразный зазор 36 также может быть полностью наполнен амортизирующей жидкостью при избыточном давлении или наполнен амортизирующим пластиком, например, полимером.

Кроме того, могут быть предусмотрены средства, которые выборочно влияют на амортизирующие свойства амортизирующего элемента 32 или амортизирующие свойства амортизирующей жидкости или амортизирующего пластика. В случае амортизирующего элемента 32 с фиг.3, эти средства могут представлять собой, например, один или несколько клиньев, которые расположены в кольцеобразной части 37 зазора, в результате чего они давят на амортизирующие элементы 32, расположенные в кольцеобразном зазоре 36, в направлении к головной части 38 фиксатора и, таким образом, благодаря сжатию изменяют их амортизирующие свойства.

На фиг.4 показан другой вариант осуществления настоящего изобретения. Держатель 40 инструмента, по существу, соответствует держателям 1 и 30 инструмента со следующими различиями. Во-первых, на переднем конце 41 между устройством 42 создания напряжения и головной частью 43 фиксатора устройства 42 создания напряжения отсутствует плоское посадочное место, а присутствует только коническое посадочное место 44, посредством которого одновременно создается осевое и радиальное напряжение устройства 42 создания напряжения относительно основной части держателя инструмента. Этот вариант осуществления изобретения характеризуется особенно простой конструкцией. С другой стороны, кольцеобразный зазор 45 является гораздо более тонким, но это очень существенно, так как тепловые расширения материала устройства 42 создания напряжения и материала основной части держателя инструмента отличаются очень мало. Соответственно, также меньше могут быть размеры амортизирующего элемента 46.

На фиг.5 показан держатель 50 инструмента, конструкция которого, по существу, совпадает с конструкцией держателя 40 инструмента с фиг.4, при этом два конические посадочные места 53, 54 расположены между устройством 51 создания напряжения и головной частью 52 фиксатора, причем первое коническое посадочное место 53 образовано коническими кольцеобразными поверхностями, которые расположены напротив друг друга относительно конических кольцеобразных поверхностей, образующих коническое посадочное место 54. Это двойное коническое посадочное место 53, 54 обеспечивает особенно точное центрирование устройства 51 создания напряжения относительно продольной оси В держателя инструмента, указанное центрирование очень надежно даже в случае теплового расширения.

На фиг.6 и 9 показаны варианты осуществления, аналогичные вариантам с фиг.4 и 5, при этом другую конструкцию имеет только область примыкания устройства создания напряжения и головной части фиксатора.

На фиг.6 как устройство 61 создания напряжения, так и головная часть 62 фиксатора содержат полукруглые кольцеобразные канавки 63, 64, которые расположены перпендикулярно продольной оси С держателя инструмента, направлены друг к другу и принудительно зафиксированы вместе с центрирующим механизмом 65, который может иметь форму непрерывного центрирующего кольца или который может представлять собой отдельные шарики. Прилегающие поверхности 66, 67 между устройством 61 создания напряжения и головной частью 62 фиксатора могут быть выполнены так, что образуется или плоское посадочное место или равномерный зазор.

Прилегающая поверхность держателя 70 инструмента с фиг.7 соответствует в основном прилегающей поверхности держателя 60 инструмента, при этом центрирующее устройство 65 держателя 60 инструмента частично приспособлено к головной части 71 фиксатора в случае держателя 70 инструмента. В частности, устройство 72 создания напряжения снова содержит полукруглую кольцевую канавку 73, в которую вставлен полукруглый кольцеобразный буртик 74 головной части 71 фиксатора, обеспечивая принудительную фиксацию. Снова прилегающие поверхности 75, 76 могут образовывать или плоское посадочное место или равномерный зазор.

Прилегающая поверхность держателя 80 инструмента с фиг.8 содержит ромбовидное центрирующее кольцо 83, расположенное между устройством 81 создания напряжения и головной частью 82 фиксатора, указанное центрирующее кольцо принудительно зафиксировано вместе с соответствующими кольцеобразными поверхностями 84, 85, 86, 87 устройства 81 создания напряжения и головной части 82 фиксатора. Снова прилегающие поверхности 88, 89 могут образовывать или плоское посадочное место или равномерный зазор. В областях 90, 91, между устройством 81 создания напряжения и центрирующим кольцом 83 и между центрирующим кольцом 83 и головной частью 82 фиксатора предусмотрен зазор, указанный зазор предназначен для компенсации теплового расширения и предотвращения заклинивания центрирующего кольца 83 между расположенными напротив друг друга коническими кольцеобразными поверхностями 84, 85, 86, 87 устройства 81 создания напряжения и головной части 82 фиксатора.

Наконец, держатель 100 инструмента с фиг.9 содержит центрирующее кольцо 103 между устройством 101 создания напряжения и головной частью 102 фиксатора, указанное кольцо обеспечивает наличие плоского посадочного места 104, 105 и дополнительно в каждом случае конического посадочного места 106, 107 относительно устройства 101 создания напряжения и головной части 102 фиксатора.

На фиг.10-15 показаны различные соответствующие изобретению держатели инструмента, в некоторых случаях в держатели установлены инструменты.

Держатель 110 инструмента, показанный на фиг.10, удерживает фрезерный инструмент 111, который зафиксирован в гнезде 112 установки инструмента головной части 113 фиксатора с помощью винтового соединения 114 и содержит цилиндрическую посадку 115 с натягом относительно головной части 113 фиксатора.

На фиг.11 показан держатель 120 инструмента, в котором фрезерный инструмент 121 другой конструкции зафиксирован в гнезде 122 установки инструмента головной части 123 фиксатора с помощью винтового соединения 124. В этом случае фрезерный инструмент 121 содержит коническую посадку 125 с натягом относительно головной части 123 фиксатора.

На фиг.12 показан держатель 130 инструмента, при этом в гнезде 131 установки инструмента головной части 132 фиксатора с помощью винтового соединения 134 расположен и зафиксирован фрезерный инструмент 133. Аналогично границе 135 напряжений, расположенной между устройством 136 создания напряжения и головной частью 132 фиксатора предусмотрена также граница 137 напряжений, расположенная между головной частью 132 фиксатора и фрезерным инструментом 133, указанная граница содержит плоское посадочное место 138 и коническое посадочное место 139. Для получения различного напряжения граница 137 напряжений может содержать или выпуклое или вогнутое коническое посадочное место 139.

На фиг.13 показан еще один вариант осуществления держателя 140 инструмента, в котором между головной частью 141 фиксатора и устройством 142 создания напряжения предусмотрен сравнительно большой кольцеобразный зазор 143, который образует напорную камеру, которая при необходимости может быть наполнена текучей или способной пластически деформироваться средой под давлением. В держателе 140 инструмента может быть установлен инструмент любой формы и типа, такой как головка оправки или оправка фрезерного резца.

На фиг.14 показан аналогичный держатель 150 инструмента, который подобно держателю 140 инструмента, содержит сравнительно большой кольцеобразный зазор 153 между фиксатором 151 и устройством 152 создания напряжения. Два взаимозаменяемых режущих инструмента 154а, 154b симметрично зафиксированы с возможностью вращения непосредственно на головной части 155 фиксатора держателя 150 инструмента.

Наконец, на фиг.15 показан держатель 160 инструмента с держателем 162 вращающегося инструмента, который прикреплен непосредственно к головной части 161 фиксатора, а вращающийся инструмент 163 расположен в держателе 162 вращающегося инструмента.

Из сказанного выше ясно, что соответствующий изобретению держатель 1, 30, 40, 50, 60, 70, 80, 100, 110, 120, 140, 150, 160 не только значительно меньше подвержен вибрациям по сравнению с известными держателями инструмента, но также гарантирует гораздо лучшее вращение без биения при работе и, особенно, в случае теплового расширения материала, так как устройство 5, 33, 42, 51, 61, 71, 81, 101, 136, 142, 152 создания напряжения, встроенное в этот держатель 1, 30, 40, 50, 60, 70, 80, 100, 110, 120, 140, 150, 160 инструмента, непрерывно центрируется относительно основной части держателя инструмента. Более того, ясно, что подобный держатель 1, 30, 40, 50, 60, 70, 80, 100, 110, 120, 140, 150, 160 инструмента, особенно имеющий модульную конструкцию, может быть легко приспособлен для различных типов 111, 121, 133, 154а, 154b, 163 инструментов и операций обработки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВВЕРТНЫЙ ИНСТРУМЕНТ И ГНЕЗДО ДЛЯ ТАКОГО ИНСТРУМЕНТА | 2013 |

|

RU2620426C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО, В ЧАСТНОСТИ, ДЛЯ ИНДИКАТОРНОГО ИЗМЕРИТЕЛЬНОГО ПРИБОРА | 2003 |

|

RU2319107C2 |

| ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ | 2013 |

|

RU2600786C2 |

| ИНДУКТОР | 2006 |

|

RU2389162C2 |

| СТОПОР, ПРЕДОТВРАЩАЮЩИЙ ВЫТЯГИВАНИЕ ИНСТРУМЕНТОВ ИЗ ДЕРЖАТЕЛЕЙ С ГНЕЗДОМ ДЛЯ ИНСТРУМЕНТА | 2007 |

|

RU2454299C2 |

| ДЕРЖАТЕЛЬ ИНСТРУМЕНТА ДЛЯ ЗАКРЕПЛЕНИЯ ИНСТРУМЕНТОВ ПОСРЕДСТВОМ ПОСАДКИ С НАТЯГОМ | 2006 |

|

RU2407612C2 |

| ЗАЖИМ ШПИНДЕЛЯ | 2010 |

|

RU2544881C2 |

| ГНЕЗДО ДЛЯ ИНСТРУМЕНТА | 2014 |

|

RU2684650C2 |

| ЗАЖИМНОЙ ПАТРОН С ГОРЯЧЕЙ ПРЕССОВОЙ ПОСАДКОЙ, ИМЕЮЩИЙ РАСШИРИТЕЛЬНЫЕ КАНАВКИ | 2009 |

|

RU2504457C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ МАТЕРИАЛА РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ В СЫПУЧИЙ СПРЕССОВАННЫЙ МАТЕРИАЛ И СЕЛЬСКОХОЗЯЙСТВЕННАЯ МАШИНА | 1993 |

|

RU2118079C1 |

Оправка, в частности, для крепления инструментов для растачивания, точения, фрезерования, развертывания и шлифования, содержащая основную часть, включающую хвостовик для присоединения к станку, патрон, особенно патрон для посадки с натягом или нагреванием, с гнездом, предназначенным для фиксации инструмента, и среднюю часть, которая расположена между хвостовиком и патроном и содержит устройство создания напряжения, которое, по меньшей мере, при работе оправки, в части осевого напряжения патрона прилагает силу, которая имеет составляющую, действующую в осевом направлении. Для повышения эффективности гашения вибраций, по меньшей мере, на одной стороне относительно продольной оси оправки устройство создания напряжения содержит одну или несколько частей опорной поверхности, которые при наложении радиальных напряжений взаимодействуют с одной или несколькими частями сопряженных поверхностей оправки. При этом части опорной поверхности образуют подвижный контакт с частями сопряженных поверхностей. 15 з.п. ф-лы, 15 ил.

1. Оправка (1), в частности для крепления инструментов для растачивания, точения, фрезерования, развертывания и шлифования, содержащая основную часть, включающую хвостовик (2) для присоединения оправки (1) к обрабатывающему станку, патрон (4), особенно патрон для посадки с натягом или нагреванием, с гнездом (7), предназначенным для фиксации инструмента от вращения, и среднюю часть (3), которая расположена между хвостовиком (2) и патроном (4) и содержит устройство (5) создания напряжения, которое, по меньшей мере, при работе оправки (1) в части осевого напряжения патрона (4) прилагает силу, которая имеет составляющую, действующую в осевом направлении, отличающаяся тем, что, по меньшей мере, на одной стороне (9) относительно продольной оси (А) оправки устройство (5) создания напряжения содержит одну или несколько частей опорной поверхности, которые при наложении радиальных напряжений взаимодействуют с одной или несколькими частями сопряженных поверхностей оправки (1), при этом части опорной поверхности образуют подвижный контакт с частями сопряженных поверхностей.

2. Оправка (1) по п.1, отличающаяся тем, что устройство (5) создания напряжения выполнено с возможностью создания направленного по радиусу напряжения на обеих сторонах (9, 10) относительно продольной оси (А) оправки.

3. Оправка (1) по любому из пп.1-2, отличающаяся тем, что устройство (5) выполнено с возможностью создания напряжения, действующего по радиусу внутрь относительно основной части оправки.

4. Оправка (1) по п.1, отличающаяся тем, что она выполнена модульной с возможностью отсоединения устройства (5) создания напряжения без разрушения.

5. Оправка (1) по п.4, отличающаяся тем, что патрон (4) выполнен с возможностью отсоединения, в частности, отвинчивания от средней части (3) и хвостовика (2).

6. Оправка (1) по любому из пп.4-5, отличающаяся тем, что патрон (4) содержит отсоединяемую, в частности, отвинчиваемую головную часть (6).

7. Оправка (1) по п.1, отличающаяся тем, что часть опорной поверхности имеет форму конической кольцеобразной поверхности, и устройство (5) создания напряжения, по меньшей мере, частично контактирует с основной частью (6) оправки.

8. Оправка (60, 70) по п.1, отличающаяся тем, что часть опорной поверхности имеет форму полукруглой кольцеобразной канавки (63, 73), и часть сопряженной поверхности выполнена в виде полукруглого кольцеобразного выступа (74) или в виде шариков (65), расположенных в основной части (62) оправки.

9. Оправка (60, 80, 100) по п.1, отличающаяся тем, что часть сопряженной поверхности выполнена в виде центрирующего кольца (65, 83, 103), расположенного в основной части (62, 82,102) оправки.

10. Оправка (60) по п.9, отличающаяся тем, что поперечное сечение центрирующего кольца (65) выполнено круглым, и часть опорной поверхности имеет форму полукруглой кольцеобразной канавки (63).

11. Оправка (80) по п.9, отличающаяся тем, что поперечное сечение центрирующего кольца (65) выполнено ромбовидным, и устройство (81) создания напряжения содержит две конические расположенные напротив друг друга кольцеобразные опорные поверхности (84, 85).

12. Оправка (1) по п.1, отличающаяся тем, что между устройством (5) создания напряжения и основной частью (3, 6) оправки предусмотрено, по меньшей мере, одно плоское посадочное место (11, 13), которое расположено перпендикулярно продольной оси (А) оправки и образовано плоскими прилегающими поверхностями устройства (5) создания напряжения и основной части (3, 6) оправки.

13. Оправка (30) по п.1, отличающаяся тем, что, по меньшей мере, между двумя расположенными напротив друг друга поверхностями (34, 35) устройства (33) создания напряжения и основной части (31) оправки расположен зазор (36), за исключением тех областей, в которых устройство создания напряжения находится под напряжением, направленным или по оси или радиально, относительно основной части оправки.

14. Оправка (1, 30) по п.1, отличающаяся тем, что между устройством (5, 33) создания напряжения и основной частью (4, 31) оправки расположен один или несколько амортизирующих элементов (16, 32), предназначенных для гашения осевых и/или радиальных вибраций.

15. Оправка (1, 30) по п.14, отличающаяся тем, что один или несколько амортизирующих элементов (16, 32) расположены в кольцеобразном зазоре (15, 36) и предпочтительно полностью заполняют его в качестве среды под давлением, в частности, амортизирующей жидкости или амортизирующего пластика.

16. Оправка (1, 30) по любому из пп.14-15, отличающаяся тем, что она дополнительно снабжена средствами для регулирования амортизирующих свойств амортизирующего элемента или элементов (5, 32), в частности клиньями.

| DE 102004019869 A1, 11.08.2005 | |||

| Борштанга для обработки глубоких отверстий | 1975 |

|

SU559779A2 |

| Консольная расточная оправка | 1976 |

|

SU605696A2 |

| Расточная оправка | 1980 |

|

SU994138A2 |

| RU 2000892 C1, 15.10.1993. | |||

Авторы

Даты

2010-09-27—Публикация

2006-09-11—Подача