Область техники

Изобретение относится к гнезду для инструмента по ограничительной части пункта 1 формулы. Кроме того, изобретение относится к инструменту для такого гнезда.

Уровень техники

Современные гнезда для инструментов, как правило, предоставляют возможность внутреннего подвода охлаждающего средства. Они обычно содержат центральный канал для охлаждающего средства, через который имеется возможность проводить охлаждающий смазочный материал от рабочего шпинделя станка по трубе охлаждающего средства к приемному отверстию для инструмента.

Из патентного документа DE 102005013483 А1 известно обычное гнездо для инструмента, у которого в принимающем корпусе предусмотрен гидравлический подвод для подведения охлаждающей и/или смазочной жидкости к инструменту, вставленному в приемное отверстие инструментального узла. В этом известном гнезде для инструмента гидравлический подвод образован проходом в трубообразном передающем элементе, расположенном в принимающем корпусе, проходом в упорной втулке, расположенной в принимающем корпусе, и соединительной трубой между передающим элементом и упорной втулкой. Однако это гнездо для инструмента имеет только единственный проходной канал и предназначено для подведения единственного смазочно-охлаждающего средства или предварительно изготовленного аэрозоля из смазочного материала.

Раскрытие изобретения

Задача изобретения - создать такое гнездо для инструмента и инструмент для такого гнезда, которые делают возможным расширенное подведение рабочих сред к инструменту, расположенному в гнезде для инструмента.

Эта задача решена с помощью гнезда для инструмента, имеющего признаки по пункту 1 формулы, и инструментом, имеющим признаки по пункту 16 формулы. Целесообразные варианты усовершенствования изобретения и предпочтительные варианты осуществления изобретения указаны в зависимых пунктах формулы изобретения.

В гнезде для инструмента согласно изобретению через принимающий корпус проходят два гидравлических подвода или канала, отделенных друг от друга и не сообщающихся друг с другом гидравлически, по которым имеется возможность перед гнездом для инструмента или внутри него подавать к режущей кромке инструмента отдельно друг от друга разные рабочие среды, не смешивая их. Так, например, через первый гидравлический подвод возможна подача сквозь гнездо для инструмента к одному или нескольким проходящим через инструмент охлаждающим отверстиям жидкого СO2 под давлением, в то время как через второй гидравлический подвод к наружной поверхности хвостовика инструмента и вдоль него к режущей кромке инструмента подводится масляный туман или другой обычный охлаждающий смазочный материал. Благодаря этому возможно расширение области применения гнезда для инструмента. Оба гидравлических подвода полностью отделены друг от друга и имеют раздельные входы и выходы в гнезде для инструмента. В пределах гнезда для инструмента не происходит смешивание рабочих сред, вводимых через оба гидравлических подвода.

В целесообразном варианте осуществления первый гидравлический подвод может быть образован сквозным отверстием в упорной детали, расположенной в принимающем корпусе, еще одним сквозным отверстием в передающем элементе, расположенном в принимающем корпусе, и расположенной в принимающем корпусе соединительной трубой для соединения обоих отверстий друг с другом. Второй гидравлический подвод может быть образован по меньшей мере одним сквозным каналом в упорной детали, отделенным от сквозного отверстия, по меньшей мере еще одним сквозным каналом в передающем элементе, отделенным от другого сквозного отверстия, и расположенным в принимающем корпусе соединительным каналом для соединения этих сквозных каналов друг с другом.

В первом гидравлическом подводе достижение уплотненного соединения между передающим элементом и упорной деталью возможно посредством того, что соединительная труба своими концами расположена в сквозном отверстии упорной детали и в дальнейшем сквозном отверстии передающего элемента с радиальным уплотнением. Возможно жесткое расположение соединительной трубы в передающем элементе и ее подвижное в осевом направлении расположение в упорной детали. Благодаря этому плотное соединение может быть обеспечено также и в случае осевого перемещения упорной детали в пределах принимающего корпуса, для регулирования длины инструмента, при необходимости такого перемещения. Но, разумеется, соединительная труба может быть расположена как жестко закрепленной в упорной детали, так и подвижной в осевом направлении в передающем элементе.

Во втором гидравлическом подводе возможно осуществление уплотненного соединения между передающим элементом и упорной деталью посредством уплотнительной втулки, которая расположена внутри сквозного отверстия принимающего корпуса концентрично относительно соединительной трубы между передающим элементом и упорной деталью. Если, например, масляный туман проводится через второй гидравлический подвод при минимальном количестве смазочного материала, то уплотняющее прилегание уплотнительной втулки к передающему элементу и к упорной детали позволяет предотвращать в этой области отделение масла от потока воздуха и его скапливание в полостях, не продуваемых потоком. Между внутренней стенкой уплотнительной втулки и наружной стенкой соединительной трубы имеется ограниченный ими кольцеобразный в сечении соединительный канал, соединяющий сквозные каналы в передающем элементе со сквозными каналами в прилегающей части. В целесообразном варианте осуществления возможно такое выполнение уплотнительной втулки, что она перекрывает с наложением упорную деталь. Вследствие этого уплотнение второго гидравлического подвода обеспечивается также и при осевом перемещении упорной детали. Однако уплотнительная втулка также может быть эластичной в продольном направлении и может быть установлена между передающим элементом и упорной деталью с предварительным напряжением, так что уплотняющее прилегание сохраняется даже при осевом перемещении упорной детали.

Для подведения рабочей среды вдоль наружной поверхности хвостовика инструмента второй гидравлический подвод может впадать в гидравлические каналы, которые расположены в передней области зажима принимающего корпуса. Эти гидравлические каналы могут быть образованы, например, поперечными и продольными отверстиями или продольными пазами на внутренней стороне приемного отверстия. Второй гидравлический подвод может также впадать в распределительную камеру, образованную между внутренним концом хвостовика инструмента и приемным отверстием, от которой возможно проведение рабочей среды, например, через поперечные отверстия в хвостовике инструмента к другим удаленным от центра отверстиям в инструменте.

Чтобы создать возможность плотного соединения между упорной деталью и хвостовиком инструмента, на конце упорной детали, обращенном к хвостовику, возможно расположение уплотнительного элемента для уплотнения относительно хвостовика. Уплотнительные элементы могут иметь различные формы для оптимальной подгонки к соответствующим инструментам. Дополнительно или вместо уплотнительного элемента может быть предусмотрено наличие на обращенном к хвостовику конце упорной детали распределительного элемента для распределения рабочих сред, подведенных посредством первого и второго гидравлических подводов. Наряду с распределением рабочей среды распределительный элемент может брать на себя также функцию уплотнения. Целесообразно разъемное соединение распределительного элемента с упорной деталью, так что имеется возможность относительно просто и экономично приспосабливать гнездо для инструмента к разным типам инструментов и к разным требованиям обработки путем замены разных распределительных элементов. Однако возможно также исполнение распределительного элемента в виде единого целого с упорной деталью.

Распределительный элемент предпочтительно имеет переднюю прилегающую часть и заднюю пружинящую часть. Благодаря пружинящей части распределительный элемент эластичен в осевом направлении, и может быть достигнута дополнительная амортизация.

Для распределения рабочей среды, вводимой через первый гидравлический подвод, по нескольким, например, спиралевидным охлаждающим отверстиям, проходящим в хвостовике инструмента, возможно наличие в распределительном элементе центрального сквозного отверстия и углубления в передней поверхности прилегания. Но распределительный элемент может также иметь центральное сквозное отверстие и проходы, соединенные со сквозными каналами упорной детали. Через центральное сквозное отверстие возможно проведение рабочей среды, поступающей через первый гидравлический подвод, к центральному охлаждающему отверстию, в то же время имеется возможность через другие проходы проводить рабочую среду, вводимую через второй гидравлический подвод, к другим охлаждающим отверстиям в инструменте. В дальнейшем варианте осуществления в распределительном элементе могут быть предусмотрены первые каналы протекания, проведенные изнутри наружу, и вторые каналы протекания, проведенные снаружи внутрь. В результате этого становится возможным перекрестное распределение, при котором, например, рабочая среда, поступающая через проходы второго гидравлического подвода, проводится к центральному охлаждающему отверстию в инструменте, в то время как рабочая среда, вводимая через центральный первый гидравлический подвод, проводится в радиальном направлении наружу к охлаждающим отверстиям, проходящим вокруг центрального охлаждающего отверстия в инструменте. Возможны также другие варианты осуществления распределительного элемента, что позволяет относительно просто и быстро приспосабливать гнездо для инструмента к соответствующим требованиям обработки без особых мер по его перестройке.

Гнездо для инструмента предпочтительно выполнено в виде усадочного зажимного патрона с передней областью зажима, расширяемой путем нагревания. Однако возможно также его выполнение в виде цангового патрона с зажимной цангой и стопорной гайкой, в виде мембранного патрона, механизированного роликового патрона или аналогичных.

Инструмент для описанного выше гнезда для инструмента имеет в хвостовике по меньшей мере одно расположенное на его боковой поверхности впускное отверстие для по меньшей мере одного гидравлического канала. Кроме того, возможно наличие в хвостовике по меньшей мере одного впускного отверстия, расположенного в его задней торцевой поверхности, предусмотренного для еще одного гидравлического канала.

Краткое описание чертежей

Дальнейшие особенности и преимущества изобретения следуют из приведенного ниже описания предпочтительных вариантов осуществления на основе чертежа. Показаны:

Осуществление изобретения

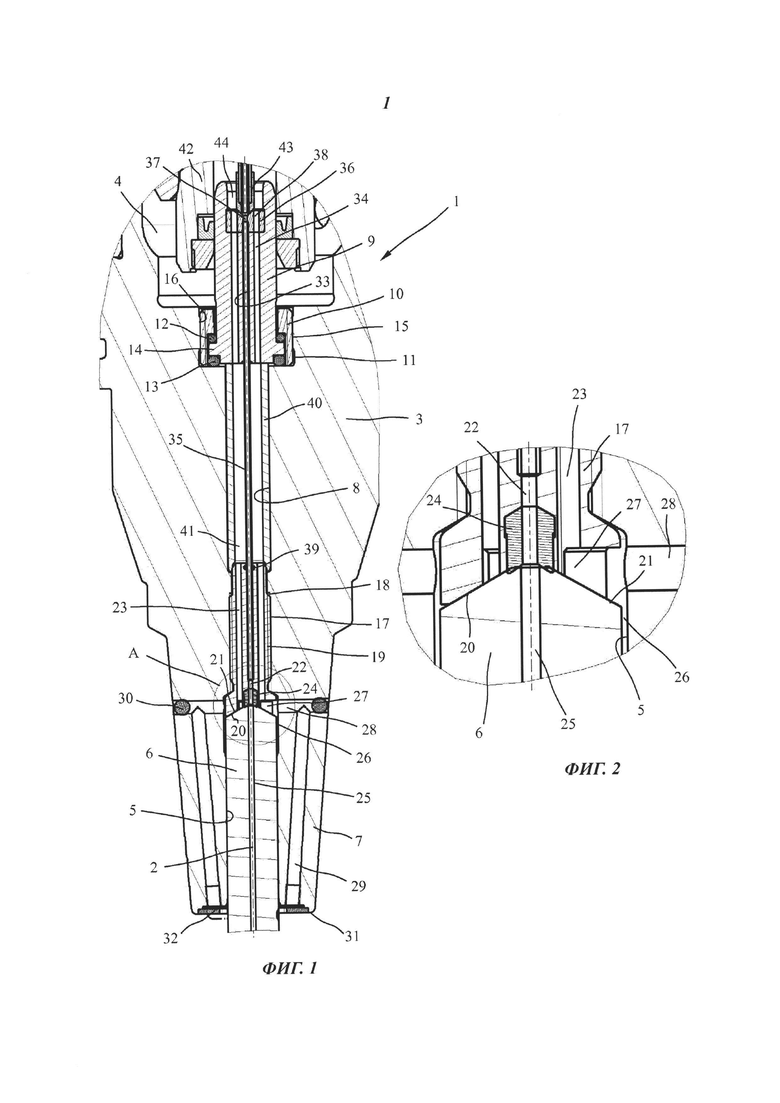

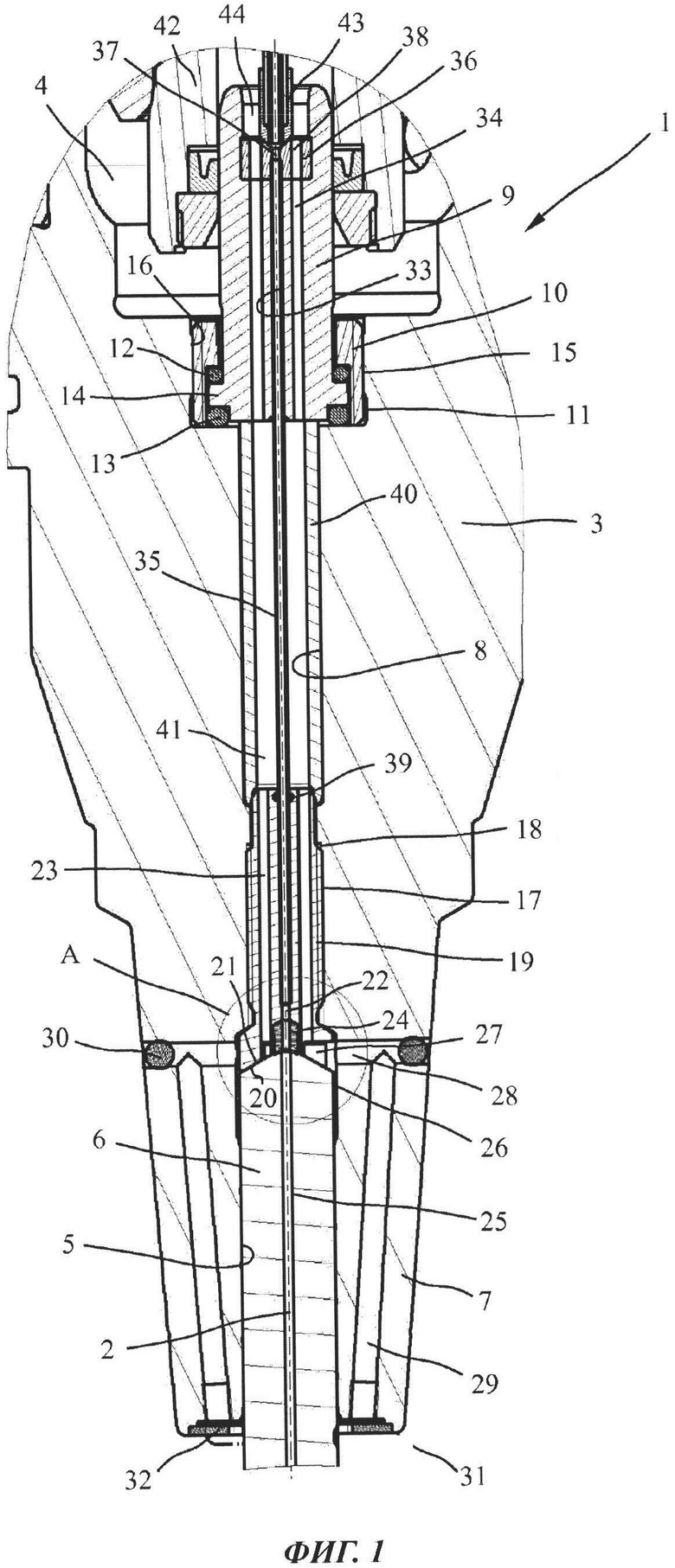

На фигуре 1 показан первый вариант осуществления гнезда 1 для инструмента, выполненного, например, в виде гнезда для полого конического хвостовика инструмента (инструментального HSK-конуса) с осесимметричным принимающим корпусом 3, выполненным с возможностью поворота вокруг центральной оси 2, который на конце, обращенном к станку, имеет полость 4 для зацепления зажимными элементами, а на конце, обращенном к инструменту - приемное отверстие 5 для хвостовика 6 инструмента, например, такого, как сверло, фреза или аналогичного. Гнездо 1 для инструмента в показанном варианте осуществления выполнено в виде зажимного патрона и содержит переднюю зажимную область 7, в которой расположено отцентрованное относительно центральной оси 2 приемное отверстие 5 для хвостовика 6 инструмента 2. В таком гнезде 1 для инструмента передняя зажимная область 7 принимающего корпуса 3 нагревается, например, индуктивным способом, вследствие чего внутренний диаметр приемного отверстия 5 увеличивается. В нагретом состоянии передней зажимной области 7 хвостовик 6 инструмента вставляется в приемное отверстие 5, причем соотношение внутреннего диаметра приемного отверстия 5 с наружным диаметром хвостовика 6 определено таким образом, что при последующем охлаждении зажимной области 7 инструмент прочно удерживается в гнезде 1 для инструмента.

В принимающем корпусе 3 имеется центральное сквозное отверстие 8, которое проходит от расширенной полости 4 на обращенном к станку конце принимающего корпуса 3 сквозь центр принимающего корпуса 3 до приемного отверстия 5 для хвостовика 6 инструмента. В месте перехода от полости 4 к сквозному отверстию 8 в принимающем корпусе 3 расположен трубообразный передающий элемент 9. Трубообразный передающий элемент 9 зафиксирован в ступенчатом расширении 11 на переходе от полости 4 к сквозному отверстию 8 посредством резьбовой втулки 10 и уплотнен в радиальном направлении уплотнениями 12 и 13. Для этого передающий элемент в форме трубы 9 имеет кольцевой пояс 14, а резьбовая втулка 10 завинчена по образцу накидной гайки наружной резьбой 15 в соответствующую внутреннюю резьбу 16 ступенчатого расширения 11.

В переходе от сквозного отверстия 8 к приемному отверстию 5 для хвостовика 6 инструмента внутри принимающего корпуса 3 помещена с возможностью осевого перемещения упорная деталь 17 в форме втулки. Для этого упорная деталь 17 в форме втулки наружной резьбой 18 завинчена в соответствующую внутреннюю резьбу 19 на конце центрального сквозного отверстия 8, впадающем в приемное отверстие 5. Упорная деталь 17 в форме втулки имеет на своем конце, обращенном к хвостовику 6, упорную поверхность 20, прилегающую к задней торцевой поверхности 21 хвостовика 6 инструмента. Кроме того, упорная деталь 17 в форме втулки имеет центральное сквозное отверстие 22 и несколько отделенных от него сквозных каналов 23, которые смещены радиально наружу относительно сквозного отверстия 22 и проходят через упорную деталь 17 в продольном направлении, находясь на равных угловых расстояниях друг от друга в направлении окружности. Сквозные каналы 23, расположенные вокруг центрального сквозного отверстия 22, могут иметь, например, поперечное сечение в форме круговых сегментов. На конце упорной детали, обращенном к хвостовику 6, расположен снабженный сквозным проходом уплотнительный элемент 24 для уплотненного соединения между центральным сквозным отверстием 22 и проходящим через хвостовик 6 центральным охлаждающим отверстием 25. Уплотнительный элемент 24 может состоять из упругой пластмассы, из металла или из другого пригодного для этого материала.

Как следует особенно из фигуры 2, приемное отверстие 5, расположенное в передней зажимной области 7 принимающего корпуса 3, на внутреннем конце радиально расширено, так что между внутренним концом хвостовика 6 и приемным отверстием 5 образуется распределительная камера 26 для охлаждающего смазочного материала, подводимого через сквозные каналы 23. Для соединения сквозных каналов 23 с распределительной камерой 26 на конце упорной детали 17 в форме втулки, обращенном к хвостовику 6 инструмента, предусмотрены радиальные выемки 27, впадающие в сквозные каналы 23. В передней зажимной области 7 принимающего корпуса 3 находятся несколько последующих каналов для охлаждающего средства, распределенных по окружности, которые в показанном варианте осуществления образованы поперечными отверстиями 28 и несколькими продольными отверстиями 29 в принимающем корпусе 3, расположенными на равных угловых расстояниях друг от друга в направлении окружности. Поперечные отверстия 28 проходят от наружной поверхности принимающего корпуса 3 до распределительной камеры 26 и закрыты на наружной стороне шариками 30 или пробками.

Согласно фигуре 1 продольные отверстия 29 проходят от передней торцевой стороны 31 принимающего корпуса 3 вдоль приемного отверстия 5 и впадают в поперечные отверстия 28. Посредством последующих каналов для охлаждающего средства, образованных поперечными отверстиями 28 и продольными отверстиями 29, рабочая среда, вводимая в распределительную камеру 26 через сквозные каналы 23 упорной детали 17, проводится вдоль наружной стороны хвостовика 6 инструмента к режущей кромке инструмента. В соответствующем углублении в передней торцевой стороне 31 принимающего корпуса 3 возможно расположение распределительного диска 32 с распределительными отверстиями или распределительными щелями для управляемого распределения рабочей среды, проводимой через продольные отверстия 29 к передней торцевой стороне 31.

На фигуре 1 видно, что трубообразный передающий элемент 9 также содержит последующее центральное сквозное отверстие 33 и несколько отделенных от него последующих сквозных каналов 34, которые проходят в продольном направлении сквозь передающий элемент 9 со смещением наружу в радиальном направлении относительно сквозного отверстия 33 и расположены на равных угловых расстояниях друг от друга в направлении окружности. Здесь сквозные каналы 34, расположенные вокруг центрального отверстия 33, также могут иметь поперечное сечение в форме круговых сегментов. Соединение между сквозным отверстием 22 в упорной детали 17 и последующим сквозным отверстием 33 в передающем элементе 9 осуществляется посредством соединительной трубы 35, которая проходит через сквозное отверстие 8 и своими концами размещена в отверстии 22 упорной детали 17 и последующем отверстии 33 передающего элемента 9.

В показанном варианте осуществления конец соединительной трубы 35, расположенный в сквозном отверстии 33 передающего элемента 9, гарантированно зафиксирован в осевом направлении в передающем элементе 9, в то время как конец соединительной трубы 35, входящий в сквозное отверстие 22 упорной детали 17, помещен в отверстии 22 с возможностью перемещения в осевом направлении относительно упорной детали 17 и уплотнен посредством уплотнения 39. Вследствие этого имеется возможность перемещать упорную деталь 17 для регулировки в осевом направлении. Однако, разумеется, возможна фиксация соединительной трубы 35 в осевом направлении относительно упорной детали 17 и ее выполнение с возможностью перемещения в передающем элементе 9. Конец соединительной трубы 35, расположенный в передающем элементе 9, размещен в уплотнительном патрубке 36, который укреплен в углублении передающего элемента 9 и имеет, наряду с центральным проходом 37, протоки 38, находящиеся на одной линии со сквозными каналами 33 в передающем элементе 8.

В сквозном отверстии 8 принимающего корпуса 3 между передающим элементом 9 и упорной деталью 17 расположена уплотнительная втулка 40. Уплотнительная втулка 40 эластична в продольном направлении, так что она на обоих своих концах остается в уплотняющем контакте с передающим элементом 9 и упорной деталью 17 и при осевой регулировке упорной детали 17. Между внутренней стенкой уплотнительной втулки 40 и наружной стенкой соединительной трубы 35 имеется ограниченный ими, кольцеобразный в поперечном сечении, соединительный канал 41, по которому возможно прохождение рабочей среды, введенной через сквозные каналы 23 передающего элемента 9, к сквозным каналам 23 упорной детали 17, а оттуда через поперечные и продольные отверстия 27 или 28, соответственно, к наружной поверхности инструмента.

Передача рабочих сред от шпинделя станка на передающий элемент 9 происходит через соединительную муфту 42 с центральной передающей фурмой 43, которая нажимает на уплотнительный патрубок 36. Между центральной передающей фурмой 43 и насаживаемой на передающий элемент 9 соединительной муфтой 42 предусмотрена кольцеобразная полость 44. Посредством центральной передающей фурмы 43 рабочая среда проводится через передающий элемент 9, соединительную трубу 35 и упорную деталь 17 к центральному охлаждающему отверстию 25 в инструменте. Посредством кольцевой полости 44 другая рабочая среда через сквозные каналы 34 передающего элемента 9, соединительный канал 41 и сквозные каналы 23 в упорной детали 17 проводится к гидравлическим каналам, образованным здесь поперечными отверстиями 28 и продольными отверстиями 29 в зажимной области 7 принимающего корпуса 3.

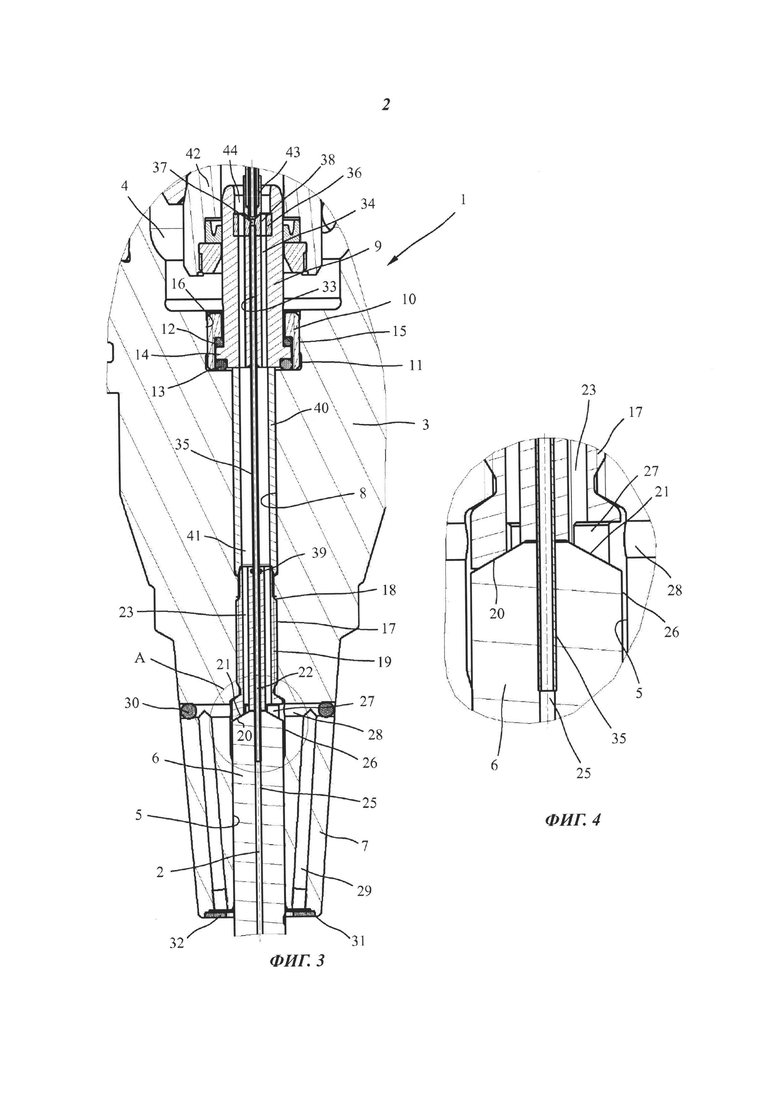

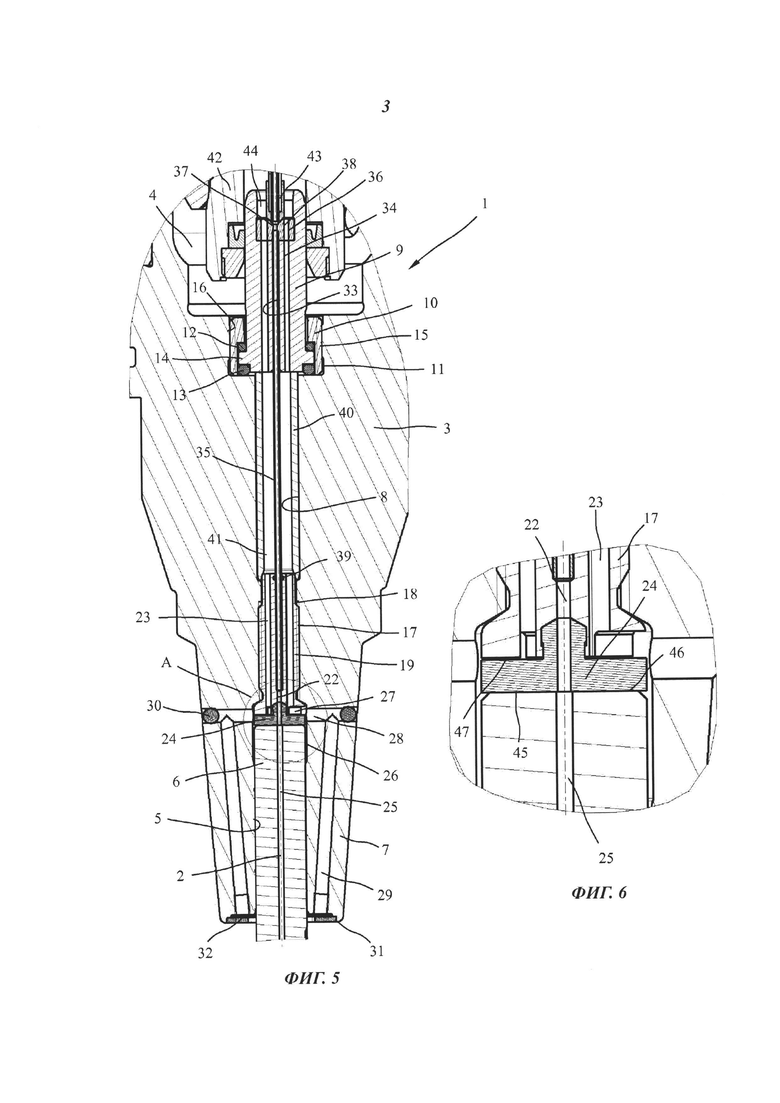

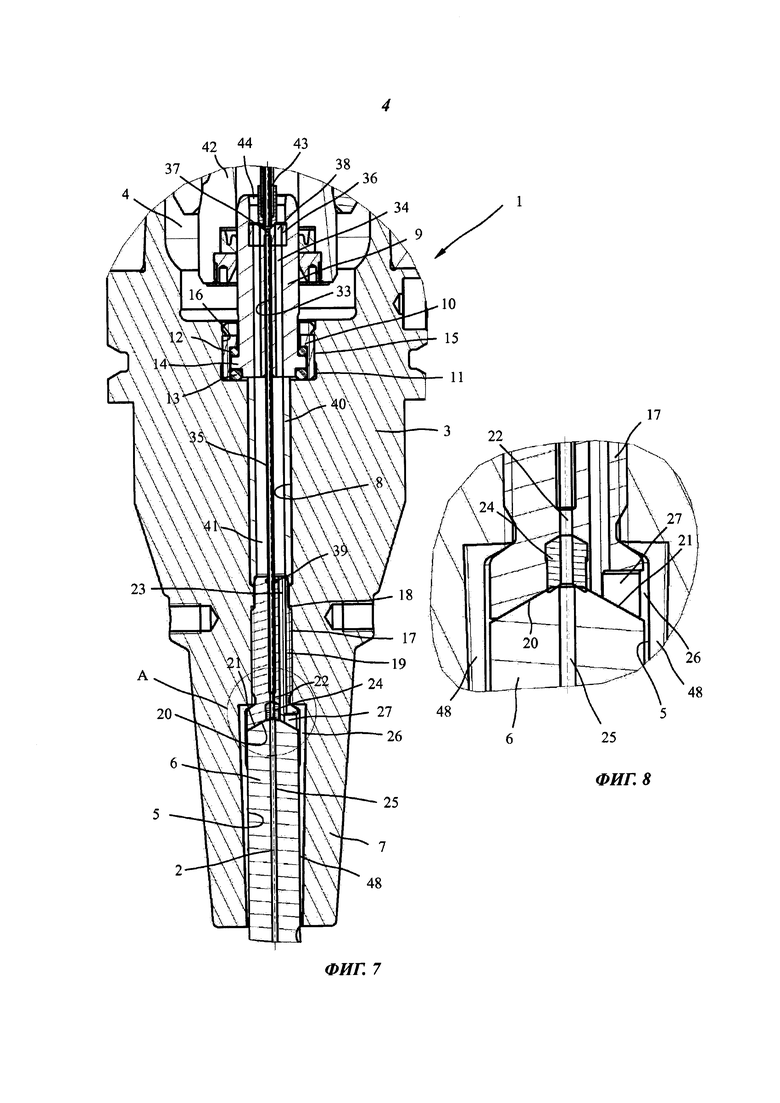

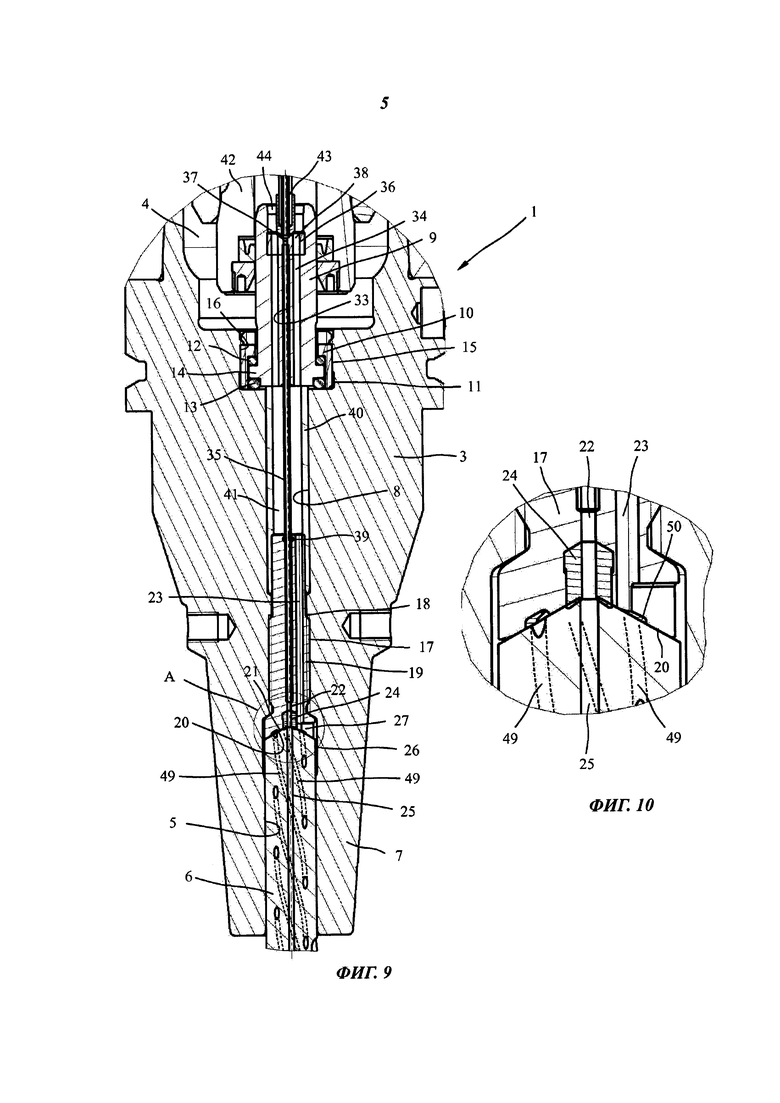

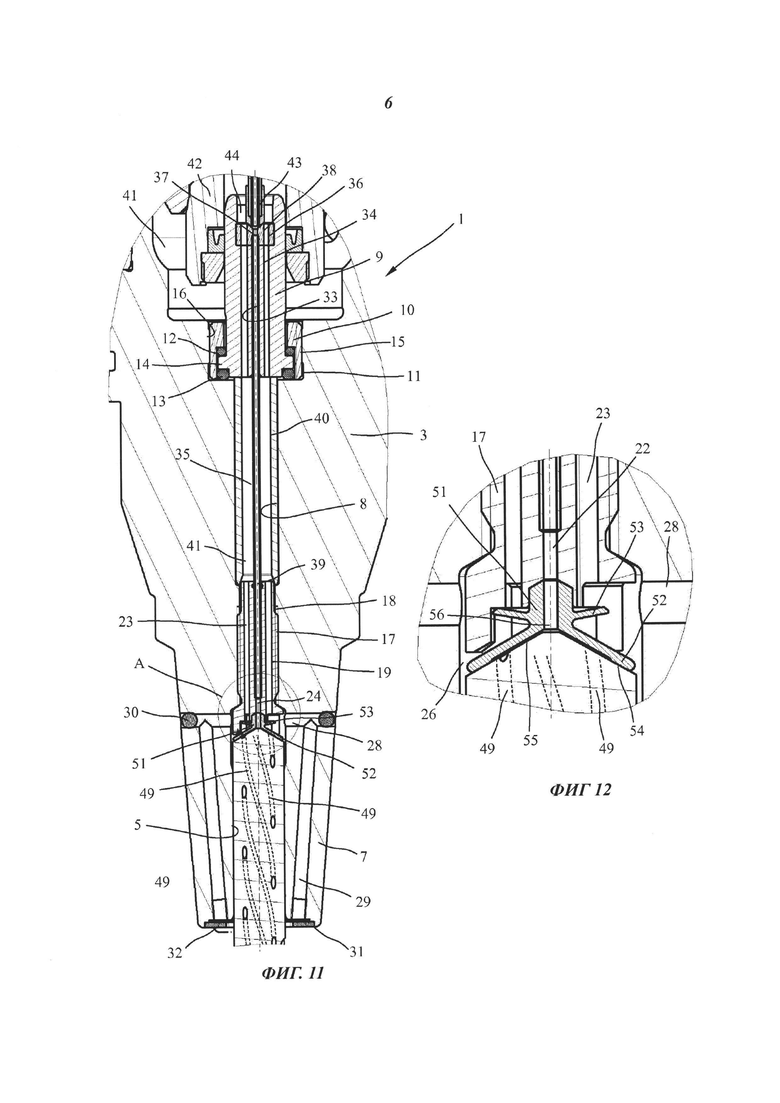

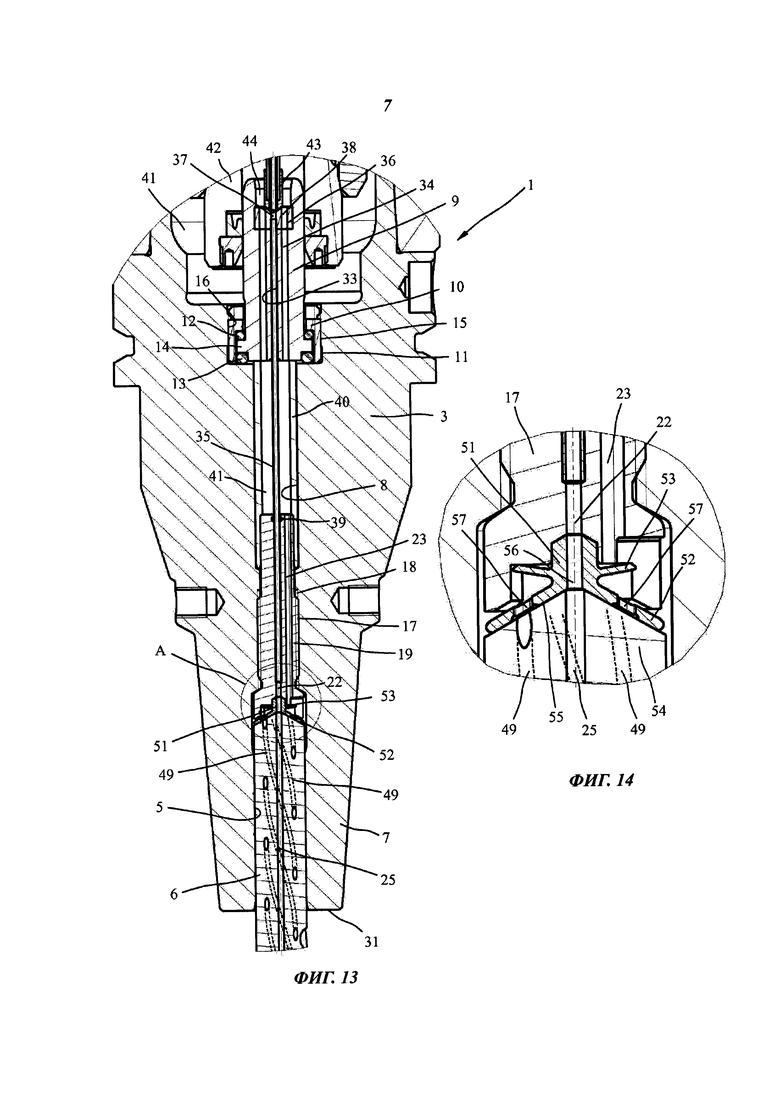

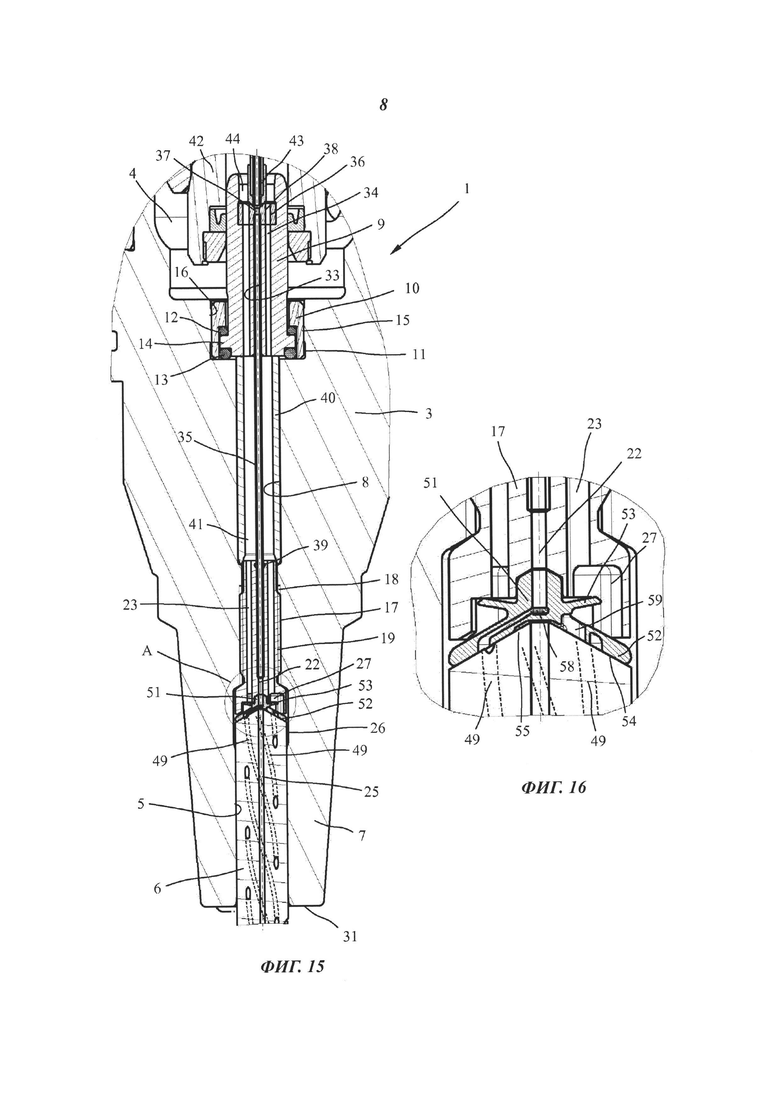

На фигурах 3-16 показаны дальнейшие варианты осуществления гнезда 1 для инструмента с двухканальным подводом рабочей среды. Компоновка и принцип действия в этих вариантах осуществления по существу соответствует варианту, подробно описанному выше и показанному на фигурах 1 и 2, так что соответствующие друг другу компоненты снабжены одними и теми же обозначениями, и здесь делается ссылка на их описание.

Следующий вариант осуществления, показанный на фигурах 3 и 4, по существу соответствует вышеописанному варианту, так что для рассмотрения его конструкции рекомендуется обратиться к приведенному там описанию. Но, в отличие от исполнения на фигурах 1 и 2, конец соединительной трубы 35, обращенный к хвостовику 6 инструмента, не заканчивается в упорной детали 17, а проходит сквозь нее и входит в центральное охлаждающее отверстие 25 инструмента.

Вариант осуществления с фигур 5 и 6 также по существу соответствует варианту исполнения с фигур 1 и 2. Иначе выполнены только упорная деталь 17 и уплотнение 24. Как следует из фигуры 6, уплотнение 24, которое расположено на конце упорной детали 17, обращенном к хвостовику 6, имеет плоскую поверхность прилегания 45, прилегающую к плоской задней торцевой поверхности 46 в хвостовике 6 инструмента. Упорная деталь 17 также имеет плоскую переднюю торцевую поверхность 47, на которую приходится прилегающее к ней уплотнение 24, снабженное проходом. Благодаря такому выполнению обеспечивается уплотненное подведение рабочей среды к центральному охлаждающему отверстию для таких инструментов, у которых на заднем конце хвостовика имеется не коническая, а плоская задняя торцевая поверхность.

В вариантах осуществления, показанных на фигурах 7 и 8, гидравлические каналы, расположенные в зажимной области 7 принимающего корпуса 3, выполнены в виде продольных пазов 48 на внутренней поверхности приемного отверстия 5. По этим продольным пазам 48 возможно проведение рабочей среды, проходящей через сквозные каналы 34 в передающей детали и сквозные каналы 23 в упорной детали 17, вдоль хвостовика 6 инструмента к торцевой стороне принимающего корпуса 3 и ее выход там.

Дальнейший вариант осуществления показан на фигурах 9 и 10. В этом варианте осуществления инструмент, вставленный в приемное отверстие 5 принимающего корпуса 3, имеет в хвостовике 6 инструмента наряду с центральным охлаждающим отверстием 25 несколько спиралевидных охлаждающих каналов 49, проходящих вокруг охлаждающего отверстия. Упорная деталь 17 содержит на своей упорной поверхности 20, обращенной к хвостовику 6 инструмента, углубление 50, посредством которого рабочая среда, вводимая через сквозные каналы 23, может подводится к охлаждающим каналам 49, проходящим по хвостовику 6 инструмента. Рабочая среда, вводимая через центральное сквозное отверстие 22 упорной детали, может напротив, подводится к центральному охлаждающему отверстию 25. Таким образом, имеется возможность снабжать центральное охлаждающее отверстие 25 и охлаждающие каналы 49 через разделенные гидравлические подводы. В этом варианте осуществления уплотнительная втулка 40, расположенная в сквозном отверстии 8, выполнена так, что она перекрывает с наложением упорную деталь 17. В результате это позволяет обеспечивать уплотненное соединение между передающим элементом 9 и упорной деталью 17 также при осевом перемещении упорной детали 17.

В варианте осуществления, показанном на фигурах 11 и 12, на переднем конце упорной детали 17, обращенном к хвостовику 6 инструмента, расположен распределительный элемент 51. Как следует из фигуры 12, распределительный элемент 51 вставлен в отверстие на переднем конце упорной детали 17 и имеет переднюю прилегающую часть 52 и эластичную заднюю пружинную часть 53. Благодаря задней пружинной части 53 распределительный элемент 51 выполнен пружинящим в осевом направлении.

Как показано на фигуре 12, на прилегающей части 52 распределительного элемента 51 в передней поверхности 54 прилегания, здесь имеющей коническую форму, имеется углубление 55, в которое впадает центральное сквозное отверстие 56, проходящее сквозь распределительный элемент 51. Углубление 55 выполнено таким образом, что оно перекрывает отверстия охлаждающих отверстий 49, проходящих сквозь инструмент, уплотняя их снаружи. В этом варианте осуществления рабочая среда, введенная через центральное сквозное отверстие 22 в упорной детали 17, имеет возможность проходить через распределительный элемент 51 к охлаждающим отверстиям 49, идущим по хвостовику 6 инструмента. Рабочая среда, вводимая через сквозные каналы 23, может подводиться к переднему концу принимающего корпуса 3 через поперечные отверстия 28 и продольные отверстия 29.

На фигурах 13 и 14 показан дальнейший вариант осуществления с распределительным элементом 51, расположенным на переднем конце упорной детали 17. Распределительный элемент 51 здесь имеет также переднюю прилегающую часть 52 и эластичную заднюю пружинную часть 53. Через распределительный элемент 51 проходит центральное сквозное отверстие 56, через которое возможно проведение рабочей среды от центрального отверстия 22 в упорной детали 17 в центральное охлаждающее отверстие 25 в хвостовике 6 инструмента. В передней прилегающей части 52 распределительного элемента 51 расположены проходы 57, соединенные со сквозными каналами 23 упорной детали 17. Через проходы 57 возможно проведение рабочей среды, вводимой через сквозные каналы 23, к охлаждающим отверстиям 49, проходящим по хвостовику 6 инструмента.

В дальнейших вариантах осуществления, показанных на фигурах 15 и 16, распределительный элемент 51 выполнен таким образом, что рабочая среда, вводимая через центральное сквозное отверстие 22 упорной детали 17, проводится в радиальном направлении наружу к охлаждающим отверстиям 49, проходящим вокруг центрального охлаждающего отверстия 25 в хвостовике 6 инструмента, а рабочая среда, проводимая через сквозные каналы 23 в упорной детали 17, проводится в радиальном направлении внутрь к центральному охлаждающему отверстию 25. Для этого перекрестного распределения в распределительном элементе 51 предусмотрены, согласно фигуре 16, первый канал 58 протекания, проведенный изнутри наружу, и второй канал 59 протекания, проведенный снаружи внутрь.

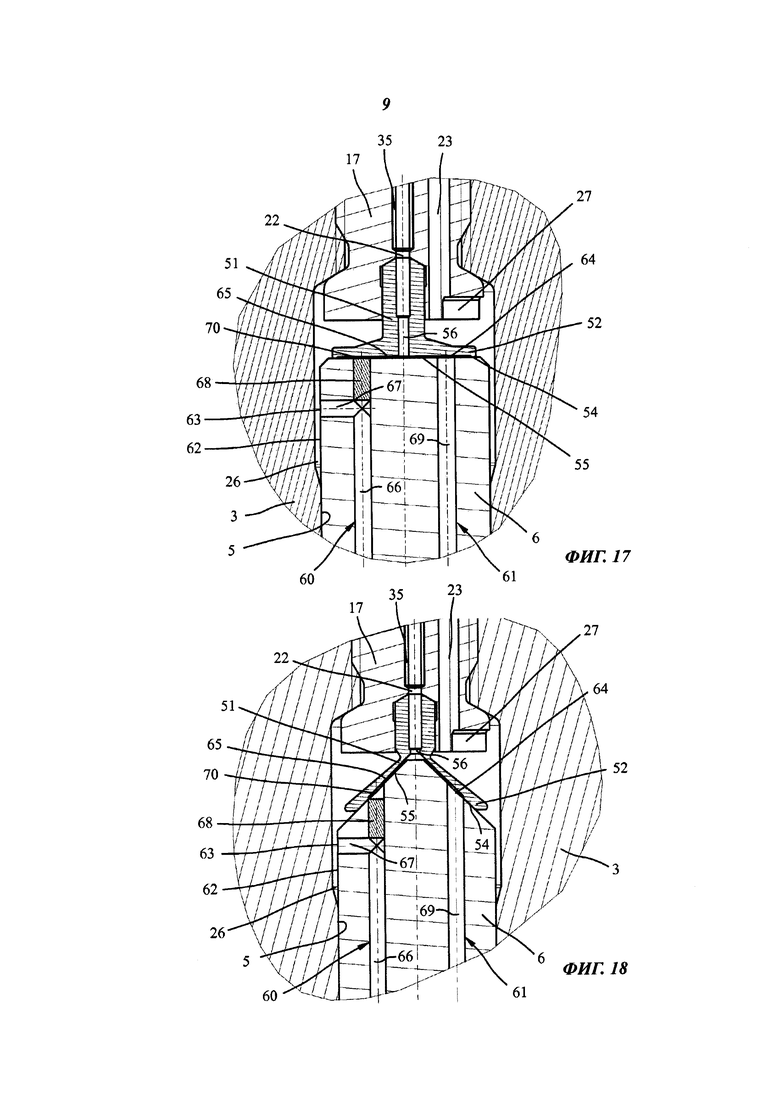

На фигурах 17 и 18 показан дальнейший варианте осуществления, с распределительным элементом 51, расположенным на переднем конце упорной детали 17. Посредством показанного здесь распределительного элемента 51 возможно распределение рабочих сред, подведенных через центральное сквозное отверстие 22 и через сквозной канал 23 в упорной детали 17, по нескольким гидравлическим каналам 60 и 61 в хвостовике 6 инструмента. В области конца хвостовика 6 инструмента, находящегося в приемном отверстии 5, приемное отверстие 5, расположенное в принимающем корпусе 3, расширено в радиальном направлении, так что в результате этого между внутренним концом хвостовика 6 и приемным отверстием 5 образуется распределительная камера 26 для рабочей среды, подведенной через сквозной канал 23.

В варианте осуществления, показанном на фигурах 17 и 18, сквозь хвостовик 6 инструмента проходит первый гидравлический канал 60, в котором имеется впускное отверстие 63, расположенное на цилиндрической боковой поверхности 62 хвостовика 6 в области распределительной камеры 26. Через хвостовик 6 инструмента проходит также второй гидравлический канал 61, который имеет впускное отверстие 64 в задней торцевой поверхности 65 хвостовика 6 инструмента. В показанном варианте осуществления первый гидравлический канал 60 образован продольным отверстием 66, проходящим вдоль всего хвостовика 6 инструмента, и проходящим под прямым углом к нему поперечным отверстием 67, причем часть продольного отверстия 66, находящаяся выше поперечного отверстия 67, закрыта пробкой 68. Однако продольное отверстие 66 может доходить только до поперечного отверстия 67, тогда пробка 68 не требуется. Второй гидравлический канал 61 образован отверстием 69, проходящим вдоль всего хвостовика 6 инструмента, с впускным отверстием 64 на задней торцевой поверхности 65. При варианте осуществления с фигуры 17 хвостовик 6 инструмента имеет прямую заднюю торцевую поверхность 65, тогда как хвостовик 6 по варианту осуществления с фигуры 18 имеет заднюю торцевую поверхность 65 конической формы.

Так же, как и в вариантах осуществления с фигур 12, 14 и 16, распределительный элемент 51 имеет переднюю прилегающую часть 52 для прилегания к задней торцевой поверхности 65 хвостовика 6 инструмента. Прилегающая часть 52 выполнена таким образом, что она перекрывает заднюю торцевую поверхность 65 хвостовика 6 инструмента с впускным отверстием 64 продольного отверстия 69 и закрытое пробкой 68 отверстие 70 продольного отверстия 66. В показанном на фигуре 17 варианте осуществления прилегающая часть 52 выполнена перекрывающей прямую заднюю торцевую поверхность 65 хвостовика 6, а в варианте, представленном на фигуре 18 - перекрывающей коническую заднюю торцевую поверхность 65 хвостовика 6 инструмента.

В обоих вариантах осуществления согласно фигурам 17 и 18 в передней поверхности 54 прилегания прилегающей части 52 предусмотрено углубление 55, в которое впадает центральное сквозное отверстие 56, проходящее через распределительный элемент 51. Углубление 55 выполнено таким образом, что оно расположено над впускным отверстием 64 и над закрытым пробкой 68 отверстием 70. Через центральное сквозное отверстие 56 возможно проведение рабочей среды, введенной сквозь центральное сквозное отверстие 22, по углублению 55 к впускному отверстию 64 гидравлического канала 61. Рабочая среда, вводимая через сквозной канал 23, может проводиться через распределительную камеру 26 и боковое впускное отверстие 63 к гидравлическому каналу 60.

При вариантах осуществления с фигур 17 и 18 также возможно перекрестное проведение рабочей среды, как это описано в варианте осуществления с фигуры 16.

В другом варианте возможно такое выполнение распределительного элемента 52, что он перекрывает только часть отверстий, выходящих на торцевую сторону. Тогда имеется возможность одну рабочую среду направлять через перекрытые отверстия, а другую рабочую среду - через открытые отверстия.

Вариант осуществления, показанный на фигурах 17 и 18, особенно предпочтителен для сверлильных инструментов, так как они находятся внутри обрабатываемой детали и таким образом различные рабочие среды (например, СO2 и масляный туман) могут быть подведены по каналам 60 и 61 сквозь инструмент к режущим кромкам.

Подразумевается, что во всех вариантах осуществления каналы 25, 49, 60 и 61 в своем дальнейшем прохождении могут попадать на центральную часть конца лезвия инструмента, на определенную режущую кромку инструмента или же, разветвляясь, на несколько режущих кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2409451C2 |

| ВВЕРТНЫЙ ИНСТРУМЕНТ И ГНЕЗДО ДЛЯ ТАКОГО ИНСТРУМЕНТА | 2013 |

|

RU2620426C2 |

| СТОПОР, ПРЕДОТВРАЩАЮЩИЙ ВЫТЯГИВАНИЕ ИНСТРУМЕНТОВ ИЗ ДЕРЖАТЕЛЕЙ С ГНЕЗДОМ ДЛЯ ИНСТРУМЕНТА | 2007 |

|

RU2454299C2 |

| ДЕМПФИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СИСТЕМЫ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 2014 |

|

RU2688803C2 |

| ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ | 2013 |

|

RU2600786C2 |

| БЛОК ИНДУКЦИОННЫХ КАТУШЕК | 2006 |

|

RU2372753C2 |

| ВРАЩАТЕЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2010 |

|

RU2463132C2 |

| ДЕРЖАТЕЛЬ ИНСТРУМЕНТА, ХАРАКТЕРИЗУЮЩИЙСЯ СЛАБЫМИ ВИБРАЦИЯМИ | 2006 |

|

RU2400330C2 |

| ИНДУКТОР | 2006 |

|

RU2389162C2 |

| ВРАЩАТЕЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2490098C2 |

Изобретение относится к области металлообработки и может быть использовано в конструкциях держателей обрабатывающего инструмента, устанавливаемого в шпиндель станка. Держатель (1) для инструмента содержит принимающий корпус (3) с приемным отверстием (5) для хвостовика (6) инструмента, с центральным сквозным каналом (8), связанным с приемным отверстием (5), и с первым гидравлическим подводом (22, 33, 35) для подведения охлаждающего смазочного средства к инструменту, при этом в принимающем корпусе (3) выполнен второй гидравлический подвод (23, 34, 41), изолированный от первого гидравлического подвода (22, 33, 35), для подведения охлаждающего смазочного средства к инструменту отдельно от первого гидравлического подвода (22, 33, 35), при этом в упомянутом канале (8) внутри принимающего корпуса (3) со стороны приемного отверстия (5) установлена с возможностью осевого перемещения упорная деталь (17) в форме втулки с осевым сквозным каналом (22) и по меньшей мере одним сквозным каналом (23). Использование изобретения позволяет улучшить процесс подвода охлаждающих смазочных средств к инструменту. 14 з.п. ф-лы, 18 ил.

1. Держатель (1) для инструмента для шпинделя станка, содержащий принимающий корпус (3) с приемным отверстием (5) для хвостовика (6) инструмента, с центральным сквозным каналом (8), связанным с упомянутым приемным отверстием (5), и с первым гидравлическим подводом (22, 33, 35) для подведения охлаждающего смазочного средства к инструменту, отличающийся тем, что в принимающем корпусе (3) выполнен второй гидравлический подвод (23, 34, 41), изолированный от первого гидравлического подвода (22, 33, 35), для подведения охлаждающего смазочного средства к инструменту отдельно от первого гидравлического подвода (22, 33, 35), при этом в упомянутом канале (8) внутри принимающего корпуса (3) со стороны приемного отверстия (5) установлена с возможностью осевого перемещения упорная деталь (17) в форме втулки с осевым сквозным каналом (22) и по меньшей мере одним сквозным каналом (23).

2. Держатель по п. 1, отличающийся тем, что первый гидравлический подвод (22, 33, 35) образован осевым сквозным каналом (22) в упорной детали (17), сквозным каналом (33) в передающем элементе (9), расположенном в принимающем корпусе (3), и расположенной в принимающем корпусе (3) соединительной трубой (35), соединяющей упомянутые сквозной канал (33) и осевой сквозной канал (22).

3. Держатель по п. 2, отличающийся тем, что второй гидравлический подвод (23, 34, 41) образован по меньшей мере одним сквозным каналом (23) в упорной детали (17), изолированным от сквозного канала (22), по меньшей мере одним сквозным каналом (34) в передающем элементе (9), изолированным от упомянутого сквозного канала (33), и расположенным в принимающем корпусе (3) соединительным каналом (41), соединяющим упомянутые сквозные каналы (23) и (34).

4. Держатель по п. 2 или 3, отличающийся тем, что соединительная труба (35) своими концами расположена соответственно в указанном сквозном канале (22) упорной детали (17) и в сквозном канале (33) передающего элемента (9) с радиальным уплотнением.

5. Держатель по п. 4, отличающийся тем, что передающий элемент (9) соединен с упорной деталью (17) посредством уплотнительной втулки (40), расположенной внутри упомянутого сквозного канала (8).

6. Держатель по п. 5, отличающийся тем, что уплотнительная втулка (40) расположена концентрически вокруг соединительной трубы (35), а соединительный канал (41) образован внутренней стенкой уплотнительной втулки (40) и наружной стенкой соединительной трубы (35).

7. Держатель по п. 5 или 6, отличающийся тем, что уплотнительная втулка (40) соединена с упорной деталью (17) посредством размещения конца упорной детали (17) внутри уплотнительной втулки (40).

8. Держатель по п. 1, отличающийся тем, что приемное отверстие (5) выполнено с возможностью образования распределительной камеры (26) между хвостовиком (6) инструмента и стенками отверстия (5) при вставлении хвостовика (6) в приемное отверстие (5), при этом второй гидравлический подвод (23, 34, 41) соединен с упомянутой распределительной камерой (26) или с гидравлическими каналами (28, 29, 48), которые расположены в передней зажимной области (7) принимающего корпуса (3).

9. Держатель по п. 8, отличающийся тем, что гидравлические каналы (28, 29, 48) образованы поперечными и продольными каналами (28, 29) в передней зажимной области принимающего корпуса (3) или продольными пазами (48) на внутренней поверхности приемного отверстия (5).

10. Держатель по п. 1, отличающийся тем, что на конце упорной детали (17), расположенном со стороны размещения хвостовика (6) инструмента, установлен уплотнительный элемент (24) для создания уплотнения относительно хвостовика (6) инструмента.

11. Держатель по п. 1, отличающийся тем, что на конце упорной детали (17), расположенном со стороны размещения хвостовика (6) инструмента, установлен распределительный элемент (51) для распределения охлаждающих смазочных средств, подводимых посредством первого гидравлического подвода (22, 33, 35) и второго гидравлического подвода (23, 34, 41).

12. Держатель по п. 11, отличающийся тем, что распределительный элемент (51) выполнен с передней прилегающей частью (52) и задней упругой частью (53).

13. Держатель по п. 12, отличающийся тем, что распределительный элемент (51) выполнен с центральным сквозным каналом (56) и углублением (55) в передней поверхности (54) прилегающей части (52).

14. Держатель по п. 11 или 12, отличающийся тем, что распределительный элемент (51) выполнен с центральным сквозным каналом (56) и со сквозными каналами (57), соединенными со сквозными каналами (23) упорной детали (17).

15. Держатель по п. 11 или 12, отличающийся тем, что распределительный элемент (51) выполнен с первым каналом (58) протекания, расположенным с возможностью подведения охлаждающего смазочного средства от упомянутого осевого сквозного канала (22) в радиальном направлении к охлаждающим отверстиям хвостовика инструмента, расположенным вокруг его центрального охлаждающего отверстия, и со вторым каналом (59) протекания, расположенным с возможностью подведения охлаждающего смазочного средства от упомянутых сквозных каналов (23) в радиальном направлении к центральному охлаждающему отверстию хвостовика инструмента.

| JP 2002187002 A, 02.07.2002 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2409451C2 |

| Устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону обработки станка | 1989 |

|

SU1662805A1 |

| WO 9529030 A1, 02.11.1995 | |||

| JP 2002036065 A, 05.02.2002 | |||

| Опорная часть моста | 1976 |

|

SU579371A1 |

Авторы

Даты

2019-04-11—Публикация

2014-06-24—Подача