Изобретение относится к боеприпасам, в частности к пулям автоматным и винтовочным, и может быть использовано при разработке новых и модернизации имеющихся твердосплавных материалов для сердечников с высоким пробивным действием.

Известно решение, в котором головная часть стального сердечника выполнена в виде конуса с углом при вершине 50°-90° и имеет длину (0,2-0,8) калибра пули (Патент RU № 2133441).

Недостатком решения является низкое пробивное действие.

Наиболее близким является решение, в котором твердосплавный сердечник состоит из хвостовой части и головной части, имеющей оживальную форму, выполнен из материала, обладающего пределом прочности на сжатие более 4000 мПа, и имеющий угол при вершине от 90° до 120°, при этом указанный угол скругляют радиусом (0,2-0,6) мм (Патент RU № 2254551).

Недостатком известного решения также является недостаточная пробивная способность сердечника.

Недостаток обусловлен тем, что на сердечнике имеются концентраторы напряжений на границе хвостовика и головной части, а материал сердечника оптимизирован по одному параметру - пределу прочности на сжатие, не отражающего механизмы разрушения сердечника при его внедрении в броню.

В основу изобретения по сердечнику бронебойной пули поставлена задача повышения пробивной способности сердечника бронебойной пули, повышения кучности поражения при увеличении дальности за счет оптимизации геометрических параметров головки и хвостовика сердечника, оптимизации физико-механических свойств твердосплавного материала, из которого изготовляется сердечник, и точности изготовления сердечника.

Поставленная задача решается тем, что сердечник бронебойной пули, выполненный из твердого сплава с пределом прочности на сжатие более 4000 мПа, в виде тела вращения, состоящего из хвостовой части и головной части, имеющей оживальную форму с углом при вершине головной части от 90 до 120° и вершину головной части, округленной радиусом 0,2-0,6 мм, при этом вершина головной имеет размер менее 1,0 мм, головная часть вместе с вершиной равна 0,25-0,60 длины сердечника, имеет форму объемного тела, возникающего при вращении прямолинейных и (или) плоских криволинейных отрезков относительно оси сердечника, лежащих в одной плоскости с осью сердечника, при вращении прямолинейных отрезков первый отрезок формирует тыльный объем головной части в виде усеченного конуса высотой, равной 0,2-0,8 высоты головной части, образует угол 10-40 градусов с осью сердечника, а второй отрезок формирует фронтовой объем головной части в виде конуса, отходит от первого отрезка и образует угол 25-60 градусов с осью сердечника, хвостовик сердечника имеет форму соединенных между собой цилиндра и (или) усеченного конуса, меньший диаметр конуса равен 0,80-0,98 большего диаметра конуса, который равен диаметру цилиндра и головной части сердечника, а длина цилиндрической части составляет 0,01-100 длины усеченного конуса хвостовика, материал твердого сплава имеет твердость HRA не ниже 88,5 единиц, коэффициент интенсивности напряжений K1c не ниже 8 МПа·м1/2, при этом поверхность сердечника полностью или частично имеет шероховатость не выше Ra 0,8.

Высокие ударные нагрузки, которым подвергается сердечник пули при поражении объекта, требуют создания материала с комплексом физических свойств, способных максимально противостоять ударным нагрузкам.

Известно (В.С.Панов и др. Технология и свойства спеченных твердых сплавов и изделий из них. М.: МИСИС, 2004 г., стр.161-208), что прочность твердых сплавов при сжатии (σсж) является информативным параметром при оценке физико-механических свойств материала и в некоторой степени может характеризовать пластические свойства материала.

Кривые зависимости σсж от содержания кобальта проходят через максимум при содержании кобальта(4-6%). С увеличением среднего размера зерна карбидных зерен предел прочности монотонно уменьшается, но для всех размеров наблюдается максимум в интервале 6-8% содержания кобальта. Наиболее высокий уровень σсж наблюдается у мелкозернистых сплавов при содержании кобальта 4-8,6%. Из представленных данных видно, что по пределу прочности можно, в некоторой степени, оптимизировать свойство материала для изготовления сердечника броневой пули. Однако, как показывает практика, прямой зависимости между σсж и пробивной способностью материала нет. Это обусловлено тем, что при внедрении сердечника в преграду происходит высокоскоростной удар, который характеризуется наличием ударных волн в теле сердечника, которые могут в значительной степени влиять на пробивную способность сердечника.

Известно (Физика разрушения при высокоскоростном ударе. С.И. Анисимов и др. Письма в ЖТФ, том 39, вып.1, стр.6-12, Разрушение материалов при воздействии интенсивных ударных нагрузок. С.А.Новиков, Соросовский образовательный журнал, № 8, 1999 г., стр.116-121), что при высокоскоростном ударе в момент контакта в ударнике и преграде возникают сильные ударные волны. Ударные волны имеют зоны разряжения, следующие за зонами сжатия. В момент соприкосновения сердечника пули с преградой в сердечнике возникают затухающие ударные волны, которые при их наложении друг на друга в определенный момент времени могут привести к механическому дроблению сердечника. Такой эффект может усиливаться при наличии концентраторов на поверхности сердечника пули, например ступенек, или острых углов, т.к. в этих зонах происходит взаимодействие зон напряжений.

Важную роль в пробивной способности материала сердечника, особенно в начальный период при высокоскоростном соударении с препятствием, играет способность сердечника сохранить свою первоначальную форму. В процессе внедрения сердечника, например, в стальной лист материал сердечника в начальный момент, находясь в холодном состоянии, подвергается высоким ударным нагрузкам и должен обладать высоким сопротивлением хрупкому разрушению, т.е. обладать высокой пластичностью. При дальнейшем внедрении происходит разогрев сердечника до высоких температур, в данных условиях материал должен обладать высоким сопротивлением вязко-хрупкому разрушению, т.е. высокой твердостью и прочностью. С позиций механики разрушения материал сердечника должен обладать высоким сопротивлением процессам зарождения, накопления и развития микротрещин, которые в значительной степени определяются зернистостью карбидной фазы материала и свойствами связки, и качеством обработки наружной поверхности сердечника. Оценить такие свойства материала сердечника по пределу прочности на сжатие невозможно. Предлагается дополнительно оценивать свойства материала сердечника по его пластичности, твердости и качеству обработки наружной поверхности.

Дополнительная оценка материала по твердости и его пластичности позволяют проводить оптимизацию материала для сердечника пули, обладающего максимальной пробивной способностью. В данном случае оба параметра должны быть достаточно высокими. Наиболее объективным параметром, позволяющим оценить свойства пластичности, по мнению авторов, является коэффициент интенсивности напряжений K1c, определенный методом микроиндентирования при определении твердости по методу Виккерса (Прочность тугоплавких соединений и материалов на их основе: Справочное издание. Андриевский Р.А., Спивак И.И. Челябинск, Металлургия, Челябинское отделение, стр.274-279). Сочетание высокой твердости и пластичности в твердых сплавах, возможно, получить путем оптимизации размера зерен карбидной фазы и использования в качестве связующей фазы более двух элементов с их дисперсным упрочнением. В таком материале зародившиеся микротрещины в момент первоначального удара не подрастают до критических размеров, при которых происходит спонтанное разрушение материала, а гасятся в связке твердого сплава дисперсными выделениями, а зародившиеся микротрещины в зернах карбидной фазы гасятся на границах зерен. Числовые значения K1c позволяют оценить способность материала к зарождению, накоплению и развития зародившихся микротрещин до критических размеров.

Важную роль в механизмах разрушения играют поверхностные дефекты, которые появляются в процессе изготовления сердечника. Устранение дефектного слоя сердечника, доведение его поверхности до шероховатости Ra 0,8 и ниже позволят значительно повысить его пробивную способность за счет исключения зарождения и развития поверхностных микротрещин. Дополнительная механическая обработка позволит повысить точность изготовления сердечника, уменьшить разброс его по весу, оптимизировать геометрические параметры, что в конечном счете улучшит кучность и увеличит дальность поражения.

Повышение пробивной способности сердечника достигается за счет выполнения сердечника по форме, не имеющего дополнительных концентраторов напряжения, и подбором оптимального сочетания свойств материала, имеющего максимальное сопротивление разрушению при высокоскоростном ударе сердечника о преграду по твердости и пластичности.

Уровень техники по способу спекания твердых сплавов известен (В.С.Панов и др. Технология и свойства спеченных твердых сплавов и изделий из них. М.: МИСИС, 2004 г., стр.210-228). Производство спеченных твердых сплавов характеризуется сложностью технологических процессов и большим числом производственных переделов и операций, каждая из которых в какой-то мере влияет на качество полуфабрикатов и в конечном счете - на качество изделия. Заключительная операция - спекание сплавов - является наиболее ответственной и сложной, оказывающей наибольшее влияние на свойства сплавов.

В любом случае получение твердосплавных материалов содержит операции приготовления порошковой смеси, формование заготовки, которое осуществляется прессованием заготовки требуемой формы и размеров, спекание (Г.А.Либенсон, Производство порошковых изделий. М.; Металлургия, 1990, - 240 с.). (Прототип). К недостаткам данной технологии относится практически невозможность получения твердосплавных материалов с физико-механическими свойствами, обеспечивающими максимальные пробивные способности, кучность и дальность поражения цели.

В основу изобретения по способу изготовления бронебойной пули поставлена задача повышения пробивной способности сердечника бронебойной пули, кучности и дальности поражения.

Поставленная задача в способе изготовления сердечника бронебойной пули из твердого сплава решается заявляемым способом, включающим приготовление смеси, формование заготовки и последующее спекание, решается тем, при этом формование заготовки осуществляют методом прессования или экструзии при приложении вибрации, а спекание проводят вакуумно-компрессионное, причем при компрессионной фазе спекания давление составляет 10-60 бар, окончательную форму сердечника формируют алмазной механической обработкой.

Получение заготовки сердечника бронебойной пули на стадии прессования имеет ряд особенностей. К ним относятся высокое требование к однородности заготовки по плотности по высоте заготовки. Обычное прессование не позволяет получать такие заготовки. Неоднородность по плотности заготовки, присущая прессованию, приводит к тому, что в процессе спекания происходит усадка заготовки, не одинаковой по высоте, в результате чего происходит коробление изделия. Неоднородность свойств сердечника по объему, нарушение его геометрических свойств значительно снижают пробивную способность сердечника, снижается его дальность и кучность поражения. Формование заготовки методом прессования или экструзии при приложении вибрации позволяет получать заготовки с заданными стабильными свойствами по плотности прессовок. Получение изделия с максимальной плотностью и однородностью материала и минимальной пористостью, а следовательно и заданным уровнем физических и механических свойств, возможно при вакуумно-комперессионном спекании, при этом при компрессионной фазе спекания давление должно быть в пределах 10-60 бар. Данный режим позволяет при имеющихся габаритах сердечника получить материал с минимальными размерами пор, без искажения его геометрических размеров. Дополнительная алмазная механическая обработка до шероховатости ниже Ra 0,8 позволяет снять дефектный слой, увеличив тем самым прочностные свойства сердечника, при одновременном повышении точности изготовления сердечника.

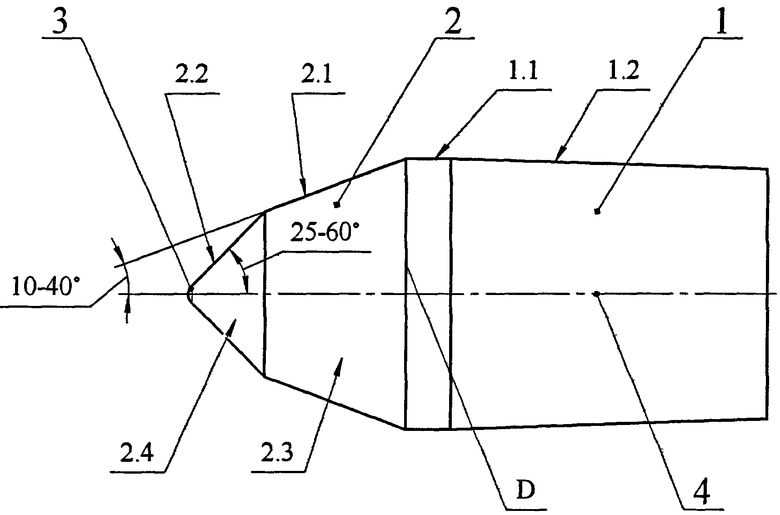

На чертеже представлена конструкция заявляемого сердечника, где α1 - угол образованный первым отрезком и осью сердечника, α2 - угол образованный вторым отрезком и осью сердечника.

Сердечник пули состоит из хвостовой части 1 и головной части 2, имеющей оживальную форму с углом при вершине головной части от 90 до 120°, и вершину головной части 3, округленной радиусом 0,2-0,6 мм, при этом вершина головной части 3 имеет размер менее 1,0 мм, головная часть вместе с вершиной равна 0,25-0,60 длины сердечника, имеет форму объемного тела, возникающего при вращении прямолинейных 2.1 и 2.2 и(или) плоских криволинейных отрезков (на чертеже не показаны) относительно оси сердечника 4 и лежащих в одной плоскости с осью сердечника, при этом первый отрезок 2.1, отходящий от большего диаметра D хвостовика, образует угол 10-40 градусов с осью сердечника 4 и формирует фронтовой объем 2.3 головной части на длине, равной 0,2-0,7 длины головной части, а второй отрезок 2.2, отходящий от первого, образует угол 25-60 градусов с осью сердечника 4 и формирует тыловую часть объема 2.4 головной части сердечника, хвостовик сердечника 1 выполнен в виде цилиндра 1.1 и/или усеченного конуса 1.2, меньший диаметр конуса равен 0,80-0,98 большего диаметра конуса хвостовика, который равен диаметру цилиндра 1.1, и основанию головной части 2.3, а длина цилиндрической части составляет 0,01-100 длины усеченного конуса хвостовика 1. Материал твердого сплава имеет твердость HRA не ниже 88,5 единиц, коэффициент интенсивности напряжений K1c не ниже 8 МПа·м1/2, поверхность сердечника имеет шероховатость не выше Ra 0,8.

Сердечник изготавливается следующим образом.

Сердечник изготавливали из мелкозернистых вольфрамокобальтовых порошков с содержанием кобальта 8 мас.%. Плотность после прессования заготовок равнялась 8,4+0,05 г/см2. Вибрация прикладывалась в направлении движения пунсона с частотой 0,8 Гц. Спекание проводили в две стадии: предварительное - с целью удаления пластификатора в водородной атмосфере и окончательное - вакуумное при выбранных оптимальных технологических режимах. После проведения процесса спекания к камере при температуре порядка 1380°С подавалось давление 30 бар. Спекание проводили в печи VKPgr 50/90/50 фирмы Degussa.

Предельные значения параметров HRA, К1с, Ra и давления при вакуумно-компрессионном спекании были определены опытным путем.

Эксперимент проводился в сравнении с бронебойными пулями, используемыми в настоящее время вооруженными силами Российской Федерации, а именно пулями с твердосплавным сердечником 7Н24. В качестве пробиваемого материала использовался бронежилет 6Б12 и бронеплита 5 мм марки 2П ГОСТ В 21967-90 на удалении 350 м.

Определялся процент разрушения пробиваемого материала при равных условиях.

В таблице представлены результаты экспериментов, подтверждающих повышение пробивной способности предлагаемого сердечника.

Как видно из результатов эксперимента, наилучшее показатели по проценту разрушения пробиваемого материала у пули с сердечником, выполненным из материала, имеющего предел прочности на сжатие 4200 МПа, и с углом при вершине 120°, твердость HRA 92, коэффициент интенсивности напряжений К1с=11 МПа·м1/2, Ra 0,63, изготовленного по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ | 2010 |

|

RU2427792C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ И СПОСОБ ОЦЕНКИ ЕГО ПРОБИВНОЙ СПОСОБНОСТИ | 2009 |

|

RU2398180C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ С УЛУЧШЕННОЙ ПРОБИВНОЙ СПОСОБНОСТЬЮ | 2009 |

|

RU2409802C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ | 2011 |

|

RU2473042C1 |

| ПУЛЯ БРОНЕБОЙНАЯ | 2012 |

|

RU2502944C1 |

| СЕРДЕЧНИК ИЗ ТВЕРДОГО СПЛАВА ДЛЯ ОСНАЩЕНИЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2023 |

|

RU2831033C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ | 2012 |

|

RU2502943C1 |

| БРОНЕБОЙНАЯ ПУЛЯ | 2010 |

|

RU2438096C1 |

| ПАТРОН БРОНЕБОЙНЫЙ | 2012 |

|

RU2502945C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ ИЗ ТВЕРДОГО СПЛАВА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ, ПУЛЯ, В КОТОРОЙ ИСПОЛЬЗОВАН СЕРДЕЧНИК, ПАТРОН, В КОТОРОМ ИСПОЛЬЗОВАНА ПУЛЯ | 2023 |

|

RU2831034C1 |

Группа изобретений относится к боеприпасам, в частности к сердечнику бронебойной пули. Сердечник бронебойной пули состоит из хвостовой и головной частей. Сердечник бронебойной пули выполнен в виде тела вращения. Головная часть имеет форму объемного тела возникающего при вращении прямолинейных или плоских криволинейных отрезков относительно оси сердечника. Первый отрезок формирует тыльный объем головной части в виде усеченного конуса, а второй - формирует фронтовой объем головной части в виде конуса. Хвостовик сердечника имеет форму соединенных между собой цилиндра или усеченного конуса. Способ изготовления сердечника заключается в приготовлении смеси, формовании заготовки и последующем спекании. Формование заготовки осуществляют методом прессования или экструзии при приложении вибрации. Спекание проводят вакуумно-компрессионное. После спекания дополнительно проводят алмазную механическую обработку с доведением поверхности головной части сердечника до шероховатости. Достигается повышение бронебойной способности боеприпаса. 2 н.п ф-лы, 1 ил., 1 табл.

1. Сердечник бронебойной пули, выполненный из твердого сплава с пределом прочности на сжатие более 4000 МПа, в виде тела вращения, состоящего из хвостовой части и головной части, имеющей оживальную форму с углом при вершине головной части от 90 до 120°, и вершину головной части, округленной радиусом 0,2-0,6 мм, отличающийся тем, что вершина головной части имеет размер менее 1,0 мм, головная часть вместе с вершиной равна 0,25-0,60 длины сердечника, имеет форму объемного тела, возникающего при вращении прямолинейных и (или) плоских криволинейных отрезков относительно оси сердечника, лежащих в одной плоскости с осью сердечника, при вращении прямолинейных отрезков первый отрезок формирует тыльный объем головной части в виде усеченного конуса высотой, равной 0,2-0,8 высоты головной части, образует угол 10-40° с осью сердечника, а второй отрезок формирует фронтовой объем головной части в виде конуса, отходит от первого отрезка и образует угол 25-60° с осью сердечника, хвостовик сердечника имеет форму соединенных между собой цилиндра и (или) усеченного конуса, меньший диаметр конуса равен 0,80-0,98 диаметра большего диаметра конуса хвостовика, который равен диаметру цилиндра и головной части сердечника, а длина цилиндрической части составляет 0,01-100 длины усеченного конуса хвостовика, материал твердого сплава имеет твердость HRA не ниже 88,5 единиц, коэффициент интенсивности напряжений K1c не ниже 8 МПа·м1/2, при этом поверхность сердечника полностью или частично имеет шероховатость не выше Ra 0,8.

2. Способ изготовления сердечника бронебойной пули из твердого сплава, включающий приготовление смеси, формование заготовки и последующее спекание, отличающийся тем, что формование заготовки осуществляют методом прессования или экструзии, при приложении вибрации спекание проводят вакуумно-компрессионное, при компрессионной фазе спекания давление составляет 10-60 бар, после спекания дополнительно проводят алмазную механическую обработку с доведением поверхности головной части сердечника до шероховатости не выше Ra 0,8.

| RU 2004102664 A1, 27.07.2005 | |||

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 1992 |

|

RU2045742C1 |

| СЕРДЕЧНИК ПУЛИ | 2004 |

|

RU2254551C1 |

| EP 0628784 A1, 14.12.1994 | |||

| WO 2007061318 A1, 31.05.2007 | |||

| Способ определения местоположения дефектов в сварных швах | 1981 |

|

SU987513A1 |

Авторы

Даты

2010-09-27—Публикация

2009-09-23—Подача