Изобретение относится к испытательной технике, а именно к машинам для испытания образцов на растяжение.

Известны машины для испытания образцов на растяжение, в которых измерение нагрузки на образец осуществляется с помощью маятниковых силоизмерителей (см. Голубков B.C., Пирогов К.М., Смушкович Б.Л. Испытательные машины в текстильном материаловедении. - М.: Легпромбытиздат, 1988, с.205, с.11-15).

Недостатками таких машин является большая податливость и инерционность, что обусловлено значительными перемещениями звеньев, связанных с маятником, и его инерционной массой. Это вызывает нестабильность режима нагружения образца и низкую точность измерений.

Наиболее близкой по технической сути к заявляемой машине является выбранная в качестве прототипа машина разрывная ИР 5047-50, содержащая силовую раму, выполненную в виде основания и верхней траверсы, соединенных стойками, захваты для закрепления образца, один из которых связан с приводом, а другой неподвижный, датчик силы, связанный с одним из захватов, датчик продольной деформации образца и системы измерения и управления (см. Машины разрывные ИР 5047-50-10 и ИР 5047-50-11. Проспект ОАО «ТОЧПРИБОР», г.Иваново, 2001).

Здесь отмеченные выше недостатки устранены. Однако малая податливость такой машины ограничивает ее возможности, так как при некоторых режимах испытаний, в первую очередь на ползучесть и длительную прочность, требуется, наоборот, достаточно высокая податливость. Это техническое противоречие, заключающееся в том, что одна и та же машина, в зависимости от требующегося режима испытаний, должна иметь малую или большую податливость, преодолевается в конструкции предлагаемой машины.

Целью заявленного изобретения является повышение точности и универсальности машины и за счет этого расширение области ее применения.

Указанная цель достигается тем, что в машине для испытания образцов на растяжение, содержащей силовую раму, выполненную в виде основания и верхней траверсы, соединенных стойками, захваты для закрепления образца, один из которых связан с приводом, а другой неподвижный, датчик силы, связанный с одним из захватов, датчик продольной деформации образца и системы измерения и управления, при этом один из захватов установлен с возможностью осевого перемещения под действием испытательной нагрузки и связан с пружинным звеном, противодействующим этому перемещению, машина дополнительно снабжена стопорным устройством, исключающим перемещение захвата под действием испытательной нагрузки, а в системе измерения и управления датчик силы и привод подвижного захвата соединены обратной связью таким образом, чтобы поддерживать нагрузку на образец постоянной путем периодического подтягивания пружинного звена.

Сопоставительный анализ с прототипом показывает, что заявляемая машина отличается тем, что один из захватов установлен с возможностью осевого перемещения под действием испытательной нагрузки и связан с пружинным звеном, противодействующим этому перемещению, машина дополнительно снабжена стопорным устройством, исключающим перемещение захвата под действием испытательной нагрузки, а в системе измерения и управления датчик силы и привод подвижного захвата соединены обратной связью таким образом, чтобы поддерживать нагрузку на образец постоянной путем периодического подтягивания пружинного звена.

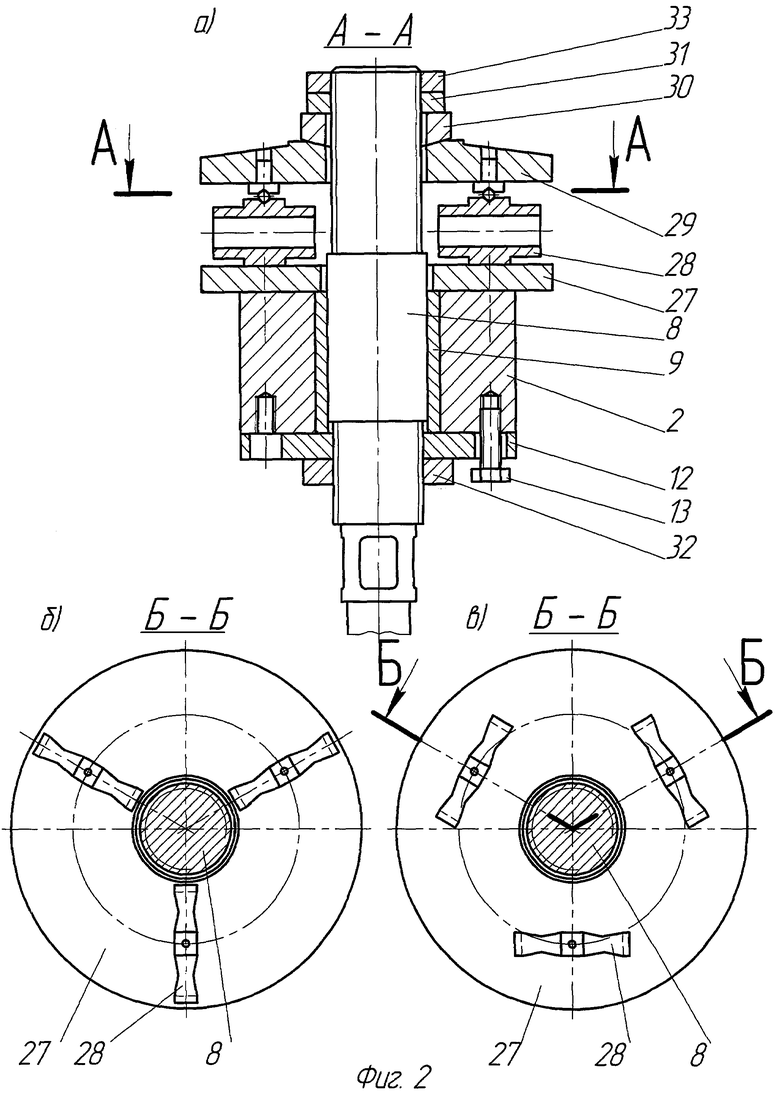

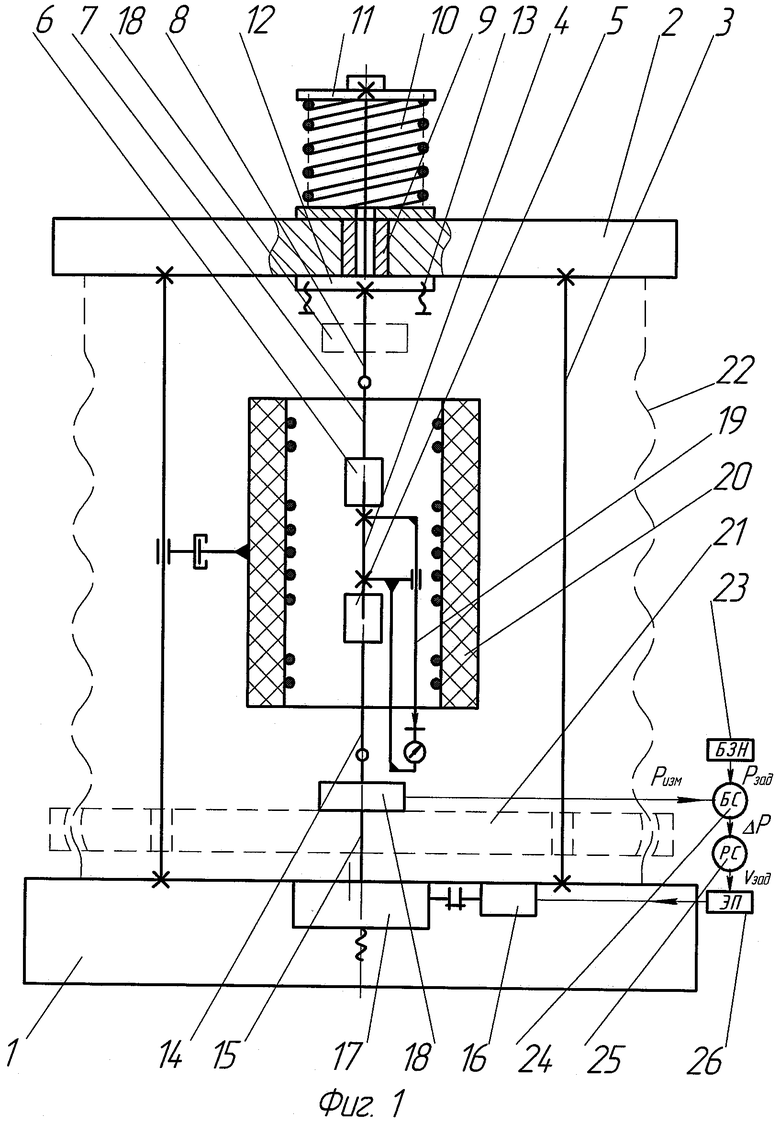

На фиг.1 изображена схема предлагаемой машины, на фиг.2 (а, б, в) - узел с пружинным звеном, на фиг.3 - схема пружинного звена.

Машина (фиг.1) содержит силовую раму, выполненную в виде основания 1 и верхней траверсы 2, которые соединены стойками 3, например колоннами. Испытываемый образец 4 установлен в подвижном 5 и неподвижном 6 захватах. Захват 6 через тягу 7 шарнирно соединен со штоком 8, проходящим через направляющую втулку 9, установленную в траверсе 2. На резьбовые участки штока 8 навернуты тарели 11 и 12. Между тарелью 11 и траверсой 2 установлена пружина 10 (в общем случае - пружинное звено, состоящее из одного или нескольких упругих элементов, соединенных определенным образом). Тарель 12 с помощью съемных болтов 13 может крепиться к траверсе 2. При ввернутых болтах 13 пружина 10 не работает. Тарель 12 и болты 13 образуют стопорное устройство.

Подвижный захват 5 через тягу 14 шарнирно соединен со штоком 15 с винтовым хвостовиком, который получает поступательное перемещение от электродвигателя 16 через редуктор 17. Последовательно с образцом на штоке 15 (или штоке 8, показан пунктиром) установлен датчик силы 18. Для измерения удлинения на образце 4 установлен датчик продольной деформации 19.

При необходимости проведения температурных испытаний на машине устанавливается съемная электропечь 20, которая может быть разъемной или неразъемной.

Предлагаемая конструкция может быть реализована также на машине, выполненной по двухвинтовой схеме (показано пунктиром), когда дополнительная подвижная траверса 21 перемещается по двум ходовым винтам 22, синхронно вращающимся от привода (на чертеже не показан), на одном из которых установлен датчик продольной деформации образца.

В этом случае пружинное звено 10 может быть установлено необязательно на траверсе 2, но и на основании 1 (здесь оно связано с неподвижным захватом 5) или на траверсе 21 (здесь оно связано с подвижным захватом 5). Датчик силы 18 устанавливается всегда последовательно с образцом, в зависимости от выбранной схемы - на траверсах 2 или 21, основании 1.

Во всех указанных вариантах преимущества предлагаемой конструкции сохраняются в полном объеме.

Машина оснащается системами измерения и управления, необходимыми для работы разрывной машины, а также для поддержания постоянной нагрузки в режиме испытания на ползучесть и длительную прочность. С этой целью в систему с обратной связью включены следующие элементы: блок задания нагрузки (БЗН) 23, блок сравнения (БС) 24, регулятор скорости (PC) 25 и электропривод (ЭП) 26. Конструктивно эти элементы могут быть выполнены в виде программно-аппаратного устройства, реализуемого, например, с помощью компьютера.

Пружинное звено, в зависимости от требующихся характеристик, может быть выполнено в виде одной или нескольких пружин, расположенных симметрично относительно оси нагружения и установленных между двумя опорами, одна из которых может быть самоустанавливающейся. В качестве пружин могут использоваться как винтовые цилиндрические, так и тарельчатые, пластинчатые, упругие скобы, рессоры, металлополимерные элементы и др.

В качестве примера на фиг.2 показано пружинное звено с использованием упругих скоб для случая его установки на траверсе 2, фиг.1 (или 21). В перевернутом на 180° положении оно может быть установлено также и на основании 1 или траверсе 21. Шток 8 (фиг.2а) установлен в направляющей втулке 9, закрепленной в траверсе 2.

С траверсой соединена тарель 27, на которой установлены три (или более) упругие скобы 28 таким образом, чтобы их силовые оси располагались симметрично относительно оси штока 8, например, по схемам «звезда» (фиг.2б) или «треугольник» (фиг.2в). Связь штока 8 со скобами осуществляется через тарель 29 посредством шаровой пяты 30 (или подшипника), чтобы обеспечить равномерную передачу нагрузки на скобы. Предварительное натяжение скоб 28 осуществляется вращением на резьбе штока 8 тарели 12 или гайки 31, снабженных контргайками 32 и 33. На штоке имеются лыски для его удержания при заворачивании гаек.

В тарели 12 выполнены сквозные отверстия, через которые она с помощью съемных болтов 13 может соединяться с траверсой 2, выключая таким образом скобы 28 из работы. Свободный конец штока 8 шарнирно соединен с тягой, на которой установлен захват.

Пружинное звено может быть выполнено также с последовательно установленными упругими элементами (фиг.3). Здесь две пружины, например, винтовая 34 с большой податливостью и набор тарельчатых пружин 35 с меньшей податливостью разделены подвижной скользящей по штоку 8 шайбой 36. В тарель 11 ввернуты регулируемые по высоте болты 37.

В этом случае вначале работают обе пружины 8 и 35, а по достижении деформации h болты 37 упираются в шайбу 36, и далее работают только тарельчатые пружины 35. Таким образом можно достигнуть расширения диапазона используемых нагрузок.

Число ступеней дискретного переключения нагрузок может быть еще увеличено по такой же схеме путем последовательного добавления пружин.

Универсальность предлагаемой машины заключается в том, что она может работать в одном из двух режимов.

1. Режим растяжения.

В этом случае машина работает как обычная разрывная машина. Для этого предварительно пружинное звено 10 отключают, для чего вворачивают болты 13 в траверсу 2. Этим достигается малая податливость машины. Устанавливают образец 4 в захваты 5 и 6, включают двигатель 16 привода. В процессе растяжения с помощью измерительных систем определяются необходимые характеристики механических свойств испытываемых материалов.

2. Режим ползучести (длительной прочности).

В этом случае машина работает в режиме автоматического поддержания постоянной заданной величины нагрузки на образец. Для этого болты 13 из траверсы 2 выворачивают, включая в работу пружинное звено 10, за счет чего податливость машины увеличивается.

В захваты 5 и 6 устанавливают образец 4 с датчиком продольной деформации 19. При испытаниях на длительную прочность возможно установить последовательную цепочку из нескольких одинаковых образцов (на чертеже не показана).

Образцы помещают в электропечь 20, в которой устанавливается заданная температура. Испытания при комнатной температуре проводят без электропечи.

На блоке 23 задания нагрузки устанавливают необходимую величину нагрузки Рзад. На блоке сравнения 24 эта величина сравнивается с измеренной с помощью датчика силы 18 величиной Ризм. Разность подается на регулятор скорости 25, и включается электропривод 26, управляющий электродвигателем 16, который осуществляет подтяжку пружины 10 до достижения Рзад.

В дальнейшем этот процесс происходит автоматически по мере падения нагрузки на образец. Существенным здесь является то, что благодаря наличию пружинного звена, увеличивающего податливость машины, частота включений снижается, а догрузка образца становится плавной и безударной, что обеспечивает стабильность режима испытаний и, соответственно, повышение точности результатов.

Величину снижения частоты включений привода можно оценить по формуле:

где Км и Ко - соответственно податливости машины (с пружинным звеном) и образца.

В процессе испытаний с помощью датчика деформации 19 регистрируют кривые ползучести или (при испытаниях на длительную прочность) определяют способность образца выдерживать нагрузку в течение определенного времени без разрушения.

Изобретение относится к испытательной технике. Машина содержит силовую раму, выполненную в виде основания и верхней траверсы, соединенных стойками, захваты для закрепления образца, один из которых связан с приводом, датчик силы, связанный с одним из захватов, датчик продольной деформации образца и системы измерения и управления. Один из захватов установлен с возможностью осевого перемещения под действием испытательной нагрузки и связан с пружинным звеном, противодействующим этому перемещению. Датчик силы и привод подвижного захвата соединены обратной связью таким образом, чтобы поддерживать нагрузку на образец постоянной путем периодического подтягивания пружинного звена. Технический результат: повышение точности и универсальности машины, а также расширение области ее применения. 3 ил.

Машина для испытания образцов на растяжение, содержащая силовую раму, выполненную в виде основания и верхней траверсы, соединенных стойками, захваты для закрепления образца, один из которых связан с приводом, датчик силы, связанный с одним из захватов, датчик продольной деформации образца и системы измерения и управления, отличающаяся тем, что один из захватов установлен с возможностью осевого перемещения под действием испытательной нагрузки и связан с пружинным звеном, противодействующим этому перемещению, а датчик силы и привод подвижного захвата соединены обратной связью таким образом, чтобы поддерживать нагрузку на образец постоянной путем периодического подтягивания пружинного звена.

| Приспособление для зажимания проволоки, шнура и т.п. для скрепления иглы для прочистки ниппеля примусной горелки с ручкой | 1925 |

|

SU5047A1 |

| Проспект ОАО «ТОЧПРИБОР», г.Иваново, 2001 г | |||

| Устройство для испытаний образцов на растяжение | 1977 |

|

SU659932A1 |

| Стенд для испытания образцов материала на растяжение | 1981 |

|

SU954849A1 |

| JP 9264826 A, 07.10.1997. | |||

Авторы

Даты

2010-09-27—Публикация

2009-03-03—Подача