Изобретение относится к микроэлектронике, оптической и оптоэлектронной технике, к нелитографическим микротехнологиям формирования на подложках тонкопленочных рисунков из наносимых на ее поверхность веществ.

При получении и тиражировании различных наноразмерных устройств проблемой является воспроизведение их элементов в нужном месте устройства и с высокой точностью. Стандартный способ литографии не может обеспечить получение размеров элементов в единицы нанометров, однако точность расположения элементов может быть достаточно высокой. Поэтому актуальным является создание метода уменьшения размеров элементов, полученных с применением литографии.

Аналогом изобретения является способ, использующий «эффект подтравливания» [1] под край фоторезистивной маски, используемой для получения элемента рисунка в заранее нанесенном на подложку тонком слое методом травления этого слоя. За счет подтравливания под края маски в тонком слое образуется рисунок островка меньшего размера, чем островок фоторезистивной маски.

Недостатком способа является сложность обеспечения равномерной скорости подтравливания на всей поверхности подложки с элементами.

В качестве прототипа выбран способ «взрывной» фотолитографии, при использовании которого материал элемента не подвергается травлению, так как он напыляется на подложку через уже сформированную на ее поверхности маску, поэтому точность воспроизведения размеров элемента может быть выше. Недостатком способа при его применении для достижения поставленной в настоящем изобретении задачи является невозможность менять размер получаемого элемента в сравнении с размером маски.

Решаемой в настоящем изобретении задачей является создание способа уменьшения размеров элементов контактной маски, обеспечивающего указанное уменьшение одинаковым на всей поверхности подложки.

Задача решается тем, что в способе взрывной литографии пленочных островковых структур на подложке, содержащем этапы формирования масочного островкового слоя, напыления слоя второго материала, удаления масочного островкового слоя, напыления третьего материала, в соответствии с изобретением упомянутый масочный островковый слой перед проведением последующих операций оплавляют, причем материал упомянутого слоя не смачивает поверхность подложки.

Предлагается также дополнение, заключающееся в том, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой бомбардировкой медленными ионами.

Предлагается также дополнение, заключающееся в том, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой, помещая его в низкотемпературную газовую плазму.

Предлагается также дополнение, заключающееся в том, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой потоком электронов.

Оплавление островковых элементов маски до шарообразной формы, при условии, что поверхность подложки плохо смачивается веществом маски, приводит к уменьшению площади проекции островкового элемента на поверхность, так как диаметр шара меньше диаметра тонкого диска, имеющего ту же массу. Площадь соприкосновения шара с поверхностью подложки еще меньше, чем диаметр шара; при жидкостном травлении подложки под маской именно эта поверхность соприкосновения определит размер вытравленного элемента. Величина поверхности соприкосновения шара с подложкой или слоем на подложке определяется степенью смачивания подложки (или слоя) расплавленным материалом маски. Образование шара при нагревании поверхности до наступления плавления вещества маски обусловлено силами поверхностного натяжения расплава.

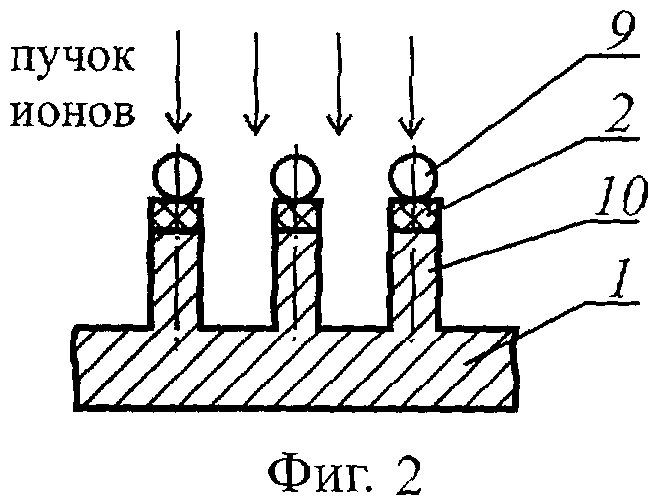

На фиг.1 показано поэтапное уменьшение островковых элементов маски. фиг.1, а - исходная структура, включающая подложку 7, слой 2, подлежащий травлению через маску с островковыми элементами 3; фиг.1, б - та же структура после этапа нагревания и оплавления островковых элементов, 4 - шарики, получившиеся в результате оплавления; фиг.1, в - структура после напыления в вакууме слоя 5 поверх шариков 4, в напыленном слое в «тени» шариков образовались отверстия; фиг.1, г - структура после удаления шариков избирательным травлением; совокупность двух последних операций является аналогом «взрывной литографии», оставшиеся после удаления шариков отверстия 6 имеют такой же, как шарики, диаметр; фиг.1, д - структура после напыления в вакууме следующего слоя, материал которого расположился в виде тонкой пленки как поверх слоя 5, так и на дне отверстий в виде островков 8; фиг.1, е - структура после удаления слоя 5 избирательным травлением, оставшиеся на поверхности слоя 2 островки 8 являются элементами маски с уменьшенными в сравнении с первоначальными размерами. Легко увидеть, что последовательность технологических операций соответствует указанной в формуле изобретения: б - оплавление, в и г - напыление слоя второго материала - удаление масочного островкового слоя, д и е - цикл напыления слоя третьего материала -удаления слоя второго материала.

К полученной островковой маске можно вновь применить способ в соответствии с изобретением; на фиг.1, ж показана структура, получившаяся после нового оплавления островков - шарики 9. Эти шарики имеют диаметр меньше диаметров шариков 4, получившихся после первого оплавления.

Диаметр шариков, получающихся после оплавления, определяется по формуле:

где h - толщина слоя маски, d1 - диаметр шарика, получившегося после оплавления, D - диаметр островкового дископодобного элемента маски.

При h≈8 нм, D=200 нм диаметр шариков d1=80 нм. После повторного оплавления (оплавления уменьшенного островка, фиг.1, ж) получим d2=31 нм (при h=3,2 нм).

В некоторых случаях оплавление островков путем их нагревания может привести к повреждению подложки, например, в случае полимерной нетермостойкой подложки. При воздействии на подложку с островками потоком медленных ионов, имеющих энергию, недостаточную для ионного распыления вещества островков, островки получают импульс каждого попавшего на островок иона и импульс отдачи при отражении иона от поверхности островка, и атомы островка приходят в подвижное состояние; под действием сил поверхностного натяжения плоский островок может перегруппировываться в шарик, и этот процесс происходит без нагревания подложки с островками. Аналогичным образом может действовать помещение подложки с островками в газовую низкотемпературную плазму, составной частью которой являются медленные ионы. Стимулировать нетермическое оплавление можно также с помощью потока электронов.

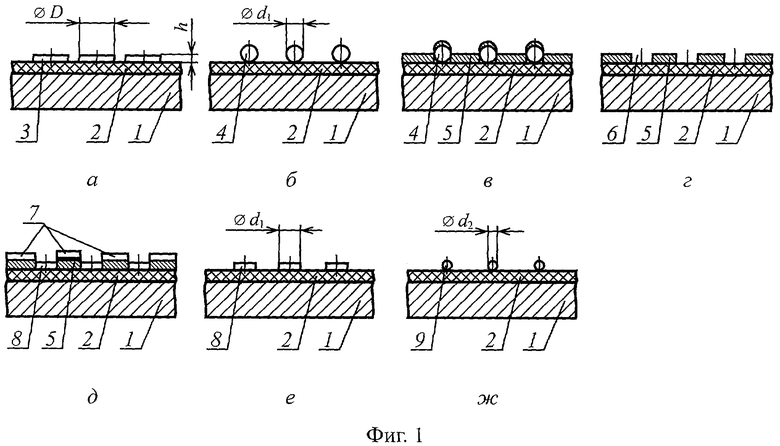

Полученные шарики могут служить маской при плазмохимическом или ионном вытравливании столбиков в подложке (фиг.2). На фиг.2 пучок ускоренных ионов облучает подложку 1 с нанесенной структурой маски, содержащей островки, оставшиеся от слоя 2 под воздействием ионов, и шарики 9. На подложке образуются микростолбики 10, по своему диаметру близкие к шарикам 9.

Экспериментальная проверка проведена с использованием шариков диаметром менее 1 мкм, которые получены диспергированием сплошной пленки золота, нанесенной на кремниевую пластину с пленкой нитрида кремния. Пленка нитрида кремния обеспечивала малую смачиваемость подложки расплавом золота. При нагревании в инертной среде до температуры 700°С в течение 10 мин пленка золота под действием сил поверхностного натяжения собирается в капли диметром 0,1 - 1 мкм; структура далее подвергалась плазмохимическому травлению в плазме фреона, под каплями золота оставались не вытравленными столбики кремния высотой до 3 мкм.

Таким образом, показано, что новые элементы в предложениях обеспечивают возникновение полезных эффектов; показана реализуемость изобретения, показана достижимость целей изобретения.

Практическое применение изобретения может найти в микро- и наноэлектронике, оптической и оптоэлектронной технике как нелитографическая технология формирования наноразмерных элементов с упорядоченным их расположением, при создании фотонных кристаллов и наноантенных полей сверхбыстродействующих приемников излучения и излучателей, и др.

Источник информации

1.Введение в фотолитографию. / Под ред. В.П. Лаврищева. - М.: Энергия, 1977. - 400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тонкопленочный платиновый терморезистор на стеклянной подложке и способ его изготовления | 2020 |

|

RU2736630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУБМИКРОННЫХ И НАНОМЕТРОВЫХ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНЫХ ПРИБОРОВ | 1994 |

|

RU2094902C1 |

| Активный литографический шаблон с микромеханически подвижными элементами, способ его получения и способ формирования функциональной структуры с использованием активного шаблона | 2020 |

|

RU2760178C2 |

| ИСТОЧНИК ЭЛЕКТРОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2089001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В ПЛЕНОЧНЫХ КОМПОЗИЦИЯХ | 1978 |

|

SU764557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОМЕМБРАННЫХ ФИЛЬТРОВ | 2009 |

|

RU2418621C1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2008 |

|

RU2391744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ТРАНЗИСТОРОВ С ЗАТВОРОМ ТИПА БАРЬЕР ШОТТКИ | 1979 |

|

SU814168A1 |

| СПОСОБ ПЛАСТИЧЕСКИ-ДЕФОРМАЦИОННОГО ФОРМИРОВАНИЯ МИКРОСТРУКТУР НА ПОВЕРХНОСТИ | 2013 |

|

RU2546720C1 |

Изобретение относится к микроэлектронике, оптической и оптоэлектронной технике, к нелитографическим микротехнологиям формирования на подложках тонкопленочных рисунков из наносимых на ее поверхность веществ. Технический результат заключается в одинаковом уменьшении размеров элементов контактной маски на всей поверхности подложки. Задача решается тем, что нагревают подложку с маской в виде пленочного слоя на поверхности подложки в инертной среде до оплавления островковых элементов, содержащихся в рисунке маски, причем материал маски не смачивает поверхность подложки. Способ взрывной литографии пленочных островковых структур на подложке содержит следующие этапы: формирование масочного островкового слоя, оплавление масочного островкового слоя, напыление слоя второго материала, удаление масочного островкового слоя, напыление третьего материала и удаление слоя второго материала. Причем материал первого слоя выбирается таким, что не смачивает поверхность подложки. 3 з.п. ф-лы, 2 ил.

1. Способ взрывной литографии пленочных островковых структур на подложке, содержащий этапы формирования масочного островкового слоя, напыления слоя второго материала, удаления масочного островкового слоя, напыления третьего материала и удаления слоя второго материала, отличающийся тем, что упомянутый масочный островковый слой перед проведением последующих операций оплавляют, причем материал упомянутого слоя не смачивает поверхность подложки.

2. Способ по п.1, отличающийся тем, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой бомбардировкой медленными ионами.

3. Способ по п.1, отличающийся тем, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой, помещая его в низкотемпературную газовую плазму.

4. Способ по п.1, отличающийся тем, что оплавление масочного островкового слоя стимулируют нетермическим воздействием на слой потоком электронов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГРАФИЧЕСКОЙ МАСКИ ДЛЯ LIGA-ТЕХНОЛОГИИ | 2007 |

|

RU2350996C1 |

| РЕНТГЕНОЛИТОГРАФИЧЕСКИЙ ШАБЛОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339067C1 |

| US 2007041703 A1, 22.02.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ | 1988 |

|

SU1565302A1 |

Авторы

Даты

2010-09-27—Публикация

2009-04-13—Подача