Техническое решение относится к приборостроению, а именно к тонкопленочным платиновым терморезисторам на стеклянных подложках и способам их изготовления. Такие тонкопленочные терморезисторы предназначены для дискретных измерителей уровня, и могут быть использованы для контроля уровня и массового расхода компонентов топлива при заправке, расходовании и хранении в химической, космической и других областях промышленности.

Прототипом заявленных технических решений является конструктив тонкопленочного терморезистора по фигуре 4, приведенный в патенте на изобретение заявителя RU 2506543 С1 от 10.02.2014, МПК G01F 23/00, G01K 7/16, под названием «Датчик контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды» - [1]. В [1] (фигура 4) представлен тонкопленочный платиновый резистор на тонкой теплоизоляционной подложке (далее по тексту терморезистор) прямоугольной формы, шириной около 1 мм, на которой в центре размещен пленочный резистор в форме меандра (далее по текст у меандр терморезистора) «точечного исполнения», а по краям длинной стороны прямоугольной подложки расположены контактные площадки, которые к меандру терморезистора подведены в виде клиньев, а на свободные от меандра терморезистора и контактных площадок на участки подложки нанесены прямоугольники (которые не обозначены и не раскрыты в [1]). Меандр терморезистора выполнен в «точечном исполнении», на площади не более 0.3 мм×0.3 мм и толщиной не более 0,15 мкм. Остальные параметры терморезистора [1] не раскрыты, и являлись Ноу-Хау заявителя, потому, что в изобретении - прототипе заявлен не сам тонкопленочный терморезистор, а датчик контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды в сборе.

Недостатком прототипа [1] является то, что входящий его состав тонкопленочный терморезистор без раскрытия Ноу-Хау заявителя невозможно изготовить, в том числе и без указания материалов его компонентов, а также без указания конкретных размеров, диапазонов их изменения и технологических режимов.

Способ изготовления тонкопленочных платиновых терморезисторов на стеклянных подложках по устройству - прототипу [1], как и других известных аналогичных устройств состоит в последовательном напылении на тонкую диэлектрическую подложку адгезивного подслоя и основного слоя (резистивного слоя платины), фотолитографии и травления с образованием тонкопленочных резисторов.

Недостатком данного способа изготовления тонкопленочных платиновых терморезисторов на стеклянных подложках, является то, что травление платины вызывает определенные трудности и для ее травления необходимо применять другие методы, например, длительное травление в сильных травителях («царской водке») или применять ионно-плазменное травление, которое требует специального технологического оборудования и дополнительных производственных затрат. Использование технологии обратной фотолитографии с травлением жертвенного слоя из фоторезиста, позволяет существенного упростить способ изготовления тонкопленочных платиновых терморезисторов на стеклянной подложке, однако их качество низкое из-за образования так называемой «вуали» - остатков фоторезистора, а также получаемых неровных краев (границ) пленки из платины.

Недостатки устройства и способа его изготовления по [1] ставят задачи повышения технологичности конструкции, то есть оптимизации ее размеров и применяемых материалов, а также упрощения технологии изготовления устройства путем совершенствования технологии обратной взрывной фотолитографии жертвенного слоя и основного слоя платины для повышения точности получения геометрических размеров.

Сущность заявленного устройства состоит в том, что тонкопленочный терморезистор на диэлектрической подложке (далее по тексту терморезистор) прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра, а по краям коротких сторон прямоугольной подложки расположены контактные площадки, которые к меандру терморезистора подведены в виде клиньев. При этом на свободных от меандра терморезистора и контактных площадок участках подложки находятся прямоугольные технологические площадки, расстояния между которыми равны зазорам между полосками меандра терморезистора, подложка выполнена из стекла толщиной 0,10…0,19 мм, длиной 4…6 мм, шириной 0,6…1,2 мм, меандр терморезистора занимает площадь от 0,20 мм×0,20 мм до 0,4 мм×0,4 мм, меандр терморезистора, его контактные площадки и прямоугольные технологические площадки выполнены из слоя платины толщиной 0,15…0,25 мкм, а в качестве адгезионного подслоя между стеклянной подложкой и слоем платины применен слой титана толщиной 0,01…0,02 мкм.

Сущность заявленного способа состоит в том, что способ изготовления тонкопленочных терморезисторов на диэлектрических подложках (в виде тонкой стеклянной пластины из стекла толщиной 0,10…0,19 мм), состоящий в последовательном нанесения на тонкую диэлектрическую подложку жертвенного слоя (фоторезиста), проведении фотоэкспонирования, проявлении рисунка жертвенного слоя фоторезиста, напылении адгезивного подслоя и основного слоя - платины и дальнейшем проведением обратной фотолитографии с удалением жертвенного слоя (фоторезиста) с пленками адгезивного подслоя и основного слоя - платины, позволяющий формировать тонкопленочные терморезисторы (приводящим к образованию тонкопленочных терморезисторов). При этом жертвенный слой формируют из алюминия путем последовательного напыления в вакууме на пластину из покровного стекла жертвенного слоя алюминия толщиной 0,5…1 мкм при температуре 150…200°С и нанесения слоя фоторезиста. Далее проводят фотоэкспонирование фоторезиста с формированием рисунка на слое алюминия, травление жертвенного слоя алюминия и смывку остатков фоторезиста (из поверхности жертвенного слоя алюминия). После чего проводят при температуре 150…200°С последовательнее напыление на подложку с рисунком из жертвенного слоя алюминия адгезионного подслоя титана толщиной 0,01…0,02 мкм и основного слоя - платины толщиной 0,15…0,25 мкм. Осуществляют обратную взрывную фотолитографию жертвенного слоя алюминия с нанесенными на него пленками адгезионного подслоя титана и основного слоя - платины. Проводят отжиг в вакууме при температуре 150…250°С в течении 20…50 минут и разделяют (разрезают) подложку на отдельные терморезисторы, у каждого из которых их контактные площадки покрывают слоем припоя и осуществляют электротренировку каждого терморезистора.

Технический результат устройства и способа для его реализации является повышение технологичности и снижение затрат при изготовлении (качественных) терморезисторов «точечного исполнения», в которых повышена точность их геометрических размеров.

Повышение технологичности и снижение затрат при изготовлении терморезисторов достигается тем, что не требуются сильные концентрированные травители, например, «царская водка», для травления платины, так как происходит быстрое химическое травление только слоя алюминия с удалением вместе с ним адгезионного подслоя из титана и основного слоя - платины.

Использование прямоугольных технологических площадок расположенных на свободных участках от меандра и контактных площадок, где прямоугольных технологических площадок соразмерны ширине зазоров между полосками меандра терморезистора, а расстоянья между ними равны зазорам между полосками меандра терморезистора позволяет проводить травление жертвенного слоя алюминия (с удалением пленок титана и платины) на всей поверхности подложки одновременно, то есть удаление всех участков травления за более короткое и одинаковое время, что существенно повышает технологичность производства и снижение его затрат. При этом (при малых, сокращенных сроках травления), края нанесенных на подложку слоев платины более ровные, что дополнительно повышает качество получаемых терморезисторов. Нанесение основного слоя - платины большей толщины 0,15…0,25 мкм, чем по прототипу (не более 0,15 мкм), приводит к существенному снижению влияния погрешности толщины на сопротивление терморезистора. В свою очередь повышение толщины основного слоя - платины (терморезистора) приводит к возможности увеличения тока нагрева меандра терморезистора, уменьшению его габаритных размеров, а также к повышению чувствительности. Все это (снижение влияние погрешности толщины на сопротивление терморезистора, увеличения тока нагрева меандра терморезистора, уменьшение его габаритных размеров и повышение чувствительности) дополнительно в конечном итоге также улучшает технологичность производства терморезисторов (заявленных устройства и способа) приводит к снижению стоимости терморезисторов.

В то же время из научно-технической и патентной литературы (уровня техники) широко известны способы обратной «взрывной» фотолитографии, а также способы изготовления платиновых терморезисторов, в том числе и на стеклянных подложках. Однако известные и приведенные ниже аналоги имеют существенные отличия от заявленного устройства и способа его реализации:

Так, известен второй патент РФ заявителя ОАО «Авангард» на изобретение RU 2501001 С1 от 10.12.2013, МПК G01N 25/02, «Устройство для определения фазового состояния газожидкостного потока» - [2], в котором на фигуре 3 также представлен вариант тонкопленочный платиновый терморезистор на стеклянной подложке. Его конструкция также визуально сходна с заявленной конструкцией, а именно прозрачной подложкой, меандром терморезистора, а также характерными прямоугольниками на подложке вне размещения меандра терморезистора и его контактных площадок.

Недостатком аналога [2], как и прототипа [1] является то, что входящий его состав тонкопленочный терморезистор без раскрытия Ноу-Хау заявителя также невозможно изготовить, в том числе и без указания материалов его компонентов, а также без указания конкретных размеров и диапазонов их изменения. Известна технология обратной взрывной фотолитографии:

- Технология тонких пленок. Под ред. Л. Майссела, Р. Глэнга. Нью-Йорк, 1970. Пер. с англ. Под ред. М.И. Елинсона, Г.Г. Смолко. Т. I. М., «Сов. радио», 1977, 664 с, стр. 624…625, рис. 17. - [3];

- Дж. Фрайден. Современные датчики. Справочник. Москва: «Техносфера» 2006. - 592 с. ISBN 5-948336-050-4, стр. 565…566, рис. 18.16. - [4];

- Патент на изобретение РФ: RU 2096935 С1 от 20.11.1997, МПК Н05К 3/06, H01L 21/30, «Способ фотолитографии» - [5].

Обратная фотолитография по [3, 4 и 5] позволяет обойтись без сильно действующих химических реактивов для вытравливания на подложке пленок (слоев) из платины, однако при ее применении сложно перед нанесением пленки из платины из подложки полностью удалить остатки фоторезиста, и оставшаяся, так называемая «вуаль» от фоторезиста сильно снижает качество получаемых терморезисторов. Наличие на подложке фоторезиста (рисунка из фоторезиста) сильно ограничивает температуру подложки при нанесении пленки из платины, что также снижает адгезию и качество пленки из платины. Все это приводит к снижению технологичности и повышению затрат при изготовлении терморезисторов. Кроме того, в литературных источниках [3, 4 и 5] в качестве жертвенного слоя не используют чистый алюминий очищенный (смытый) от фоторезиста.

Известен «Способ взрывной литографии пленочных островковых структур» по патенту на изобретение РФ: RU 2400790 С1 от 27.09.2010, МПК G03F 7/00, В82В 3/00 - [6], при котором нагревают подложку с маской в виде пленочного слоя на поверхности подложки в инертной среде до оплавления островковых элементов, содержащихся в рисунке маски, причем материал маски не смачивает поверхность подложки. Способ взрывной литографии пленочных островковых структур на подложке содержит следующие этапы: формирование масочного островкового слоя, оплавление масочного островкового слоя, напыление слоя второго материала, удаление масочного островкового слоя, напыление третьего материала и удаление слоя второго материала. Причем материал первого слоя выбирается таким, что не смачивает поверхность подложки.

Однако данный известный способ взрывной литографии [6], по сравнению с заявленным способом существенно сложнее и более затратный, при этом он осуществляется с другой последовательностью операций.

Известна «Маска для травления тонких слоев платины методом физического распыления» по патенту на полезную модель РФ: RU 147587 U1 от 10.11.2014, МПК H01L 21/00 - [7], состоящая из верхнего маскирующего металлического слоя и нижнего диэлектрического маскирующего слоя, нанесенных на слой платины, отличающаяся тем, что верхний маскирующий слой состоит из титана толщиной 0,1…0,2 мкм, а в нижнем слое из нитрида кремния толщиной 0,1…0,25 мкм вытравлен рисунок, повторяющий верхний маскирующий слой. В патенте не используется технология взрывной фотолитографии.

В патенте [7] хорошая адгезия полученных пленочных платиновых элементов происходит по технологии, протекающей при высоких температурах, в заявленных технических решения которые позволяет достичь применение жертвенного слоя из алюминия очищенного от фоторезиста. Однако недостатком известного источника по сравнению с заявленными техническими решениями является то, что осуществление технологии по [7] более сложно и затратно. Кроме того, известный аналог имеет ограниченное применение и может быть эффективно использован только для кремниевых подложек.

Известно применение стеклянной подложки со слоями платины по патенту Кореи: KR 20000055442 (А) от 05.09.2000, МПК Н01С 17/00, «Method for manufacturing thin film thermistor» (Способ изготовления тонкопленочного термистора) - [8].

Однако в известном патентном источнике [8] ограничительные и отличительные признаки не совпадают с заявленными, при этом в нем приведено описание полупроводникового термистора, а в технологии его изготовления не используется «взрывная» фотолитография.

Известен «Тонкопленочный платиновый резистор» по патенту на полезную модель РФ: RU 145240 U1 от 10.09.2014, МПК H01L 21/00 - [9], состоящий из тела одного или нескольких резисторов и уширенных шин для подключения гибких выводов на поверхности подложки из оксидов или нитридов, при этом в платиновой пленке шин сформированы отверстия с размером не менее 2-х толщин пленки и не более 7 мкм, причем отверстия расположены рядами в шахматном порядке, а расстояние между отверстием и краем шин и между рядами отверстий составляет не более 40 мкм, а расстояние между отверстиями внутри ряда - не более 50 мкм.

Главным отличием аналога [9] от заявленных технических решений является то, что имеющиеся в аналоге прямоугольные отверстия в слое платины предназначены для исключения отслаивания платиновых уширенных шин от поверхности подложки, а в заявленных технических решениях прямоугольники из островков пленки из платины с тонким адгезионным подслоем из титана предназначены для выравнивания времени обратной «взрывной» фотолитографии по всей поверхности подложки, а также для повышения технологичности изготовления терморезисторов, что ведет к снижению себестоимости терморезисторов. Главным параметром согласно формуле заявленного устройства являются «размеры прямоугольников терморезистора, которые соразмерны ширине зазоров между полосками меандра терморезистора, а расстоянья между ними равны зазорам между полосками меандра терморезистора».

Известен «Способ формирования пленочных элементов на основе платины» по патенту на изобретение РФ: RU 2110112 С1 от 27.04.1998, МПК H01L 21/033 - [10], по которому проводят последовательное нанесение на подложку с бескислородным диэлектрическим покрытием металлооксидного адгезионного слоя и слоя платины, фотолитографическое выполнение конфигурации элементов. При этом адгезионный слой наносят распылением титана в кислородсодержащей плазме, а после нанесения слоя платины производят отжиг в вакууме до восстановления диоксида платины до платины и низших окислов, а после формирования конфигурации элементов подложку подвергают отжигу в кислородсодержащей среде.

Известный способ [10] в сравнении заявленными техническими решениями обладает повышенной сложностью, и имеет ряд существенных отличий, таких как отсутствие обратной «взрывной» фотолитографии с жертвенным слоем из алюминия, а также другие параметры отжига.

Сущность заявленных устройства и способа его изготовления поясняется графическими материалами:

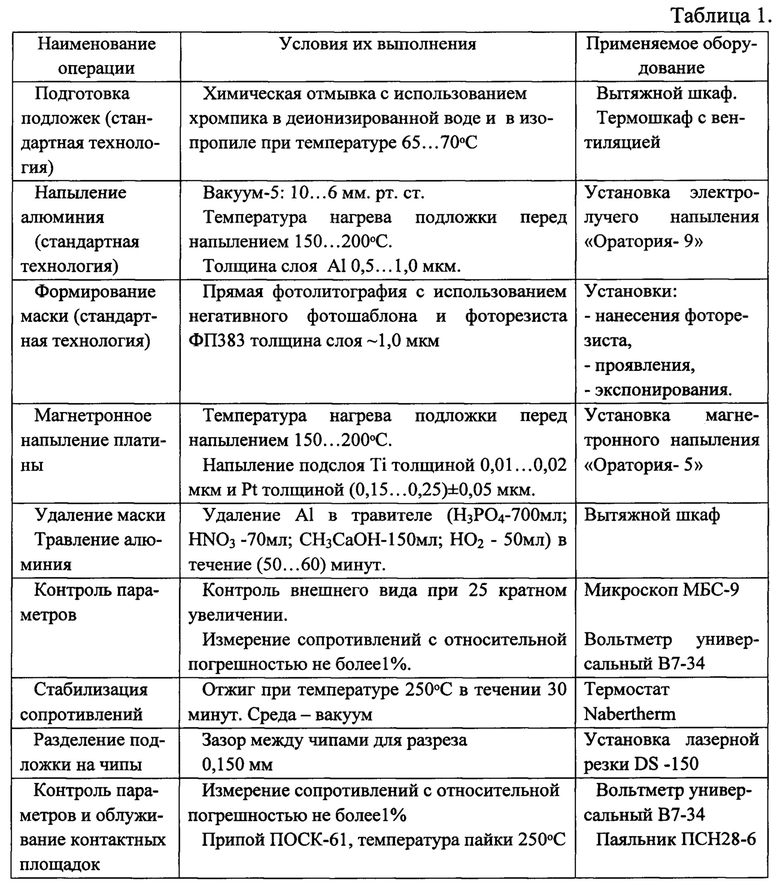

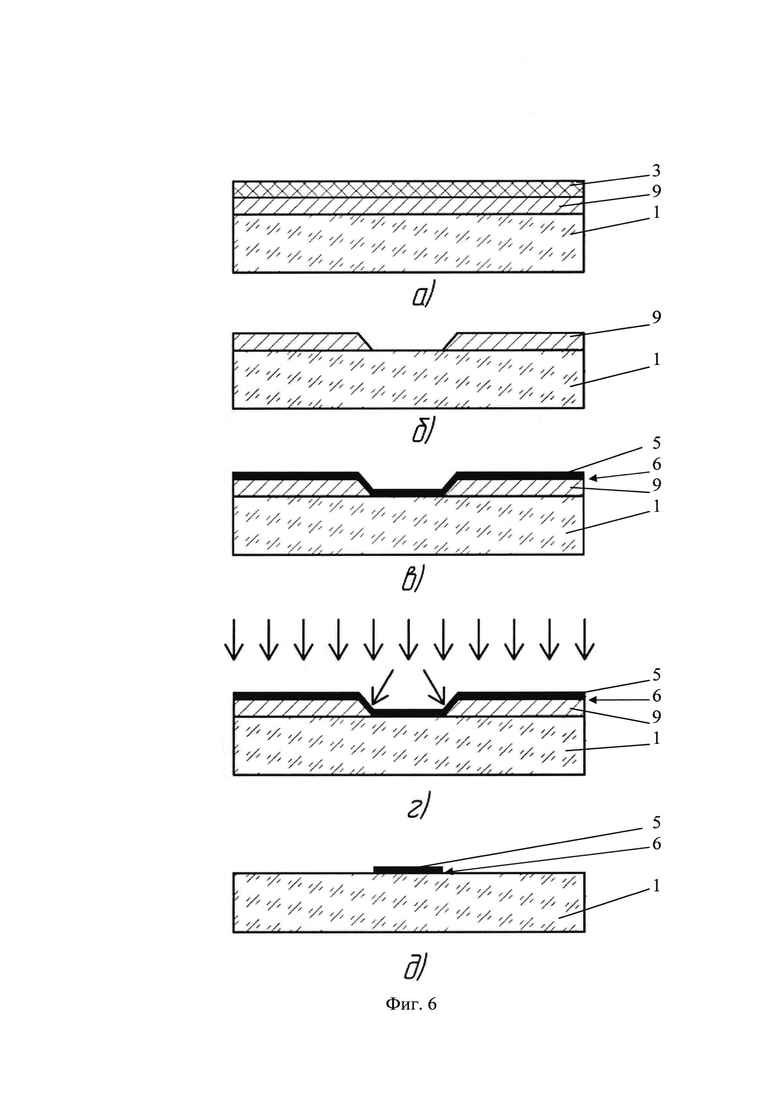

На фигуре 1 представлен вид сверху тонкопленочного платинового терморезистора на стеклянной подложке.

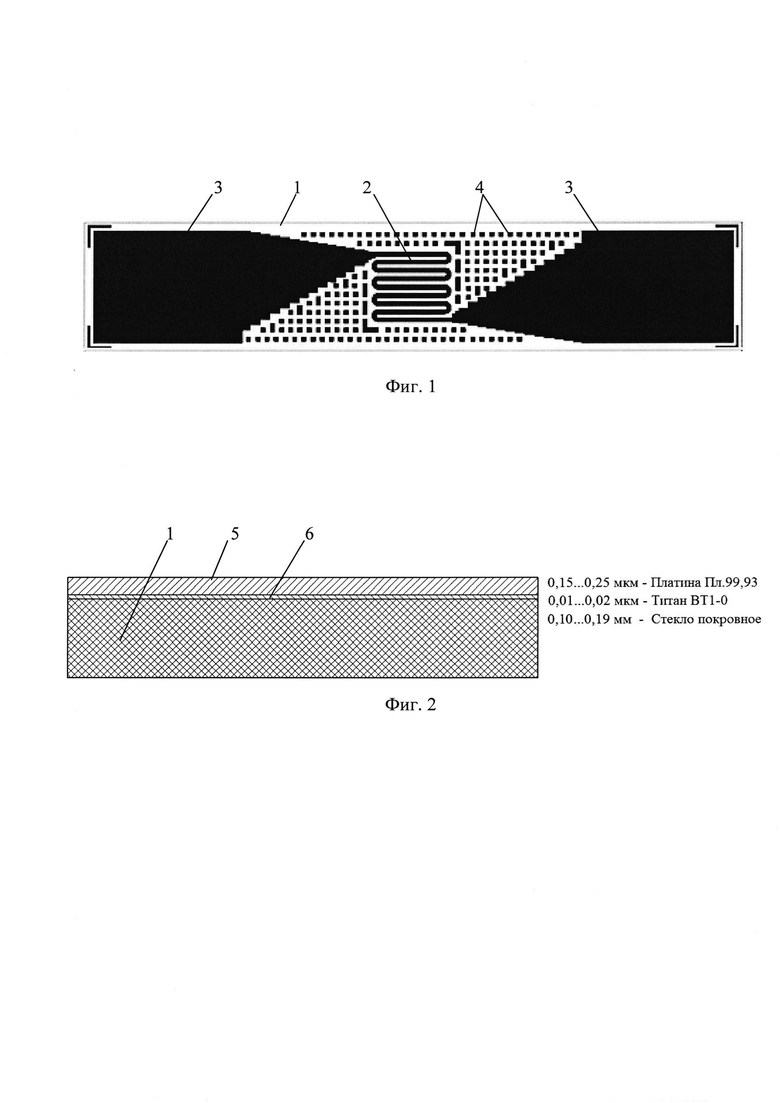

На фигуре 2 - структура пленочного терморезистора в разрезе поперечного сечения (контактной площадки).

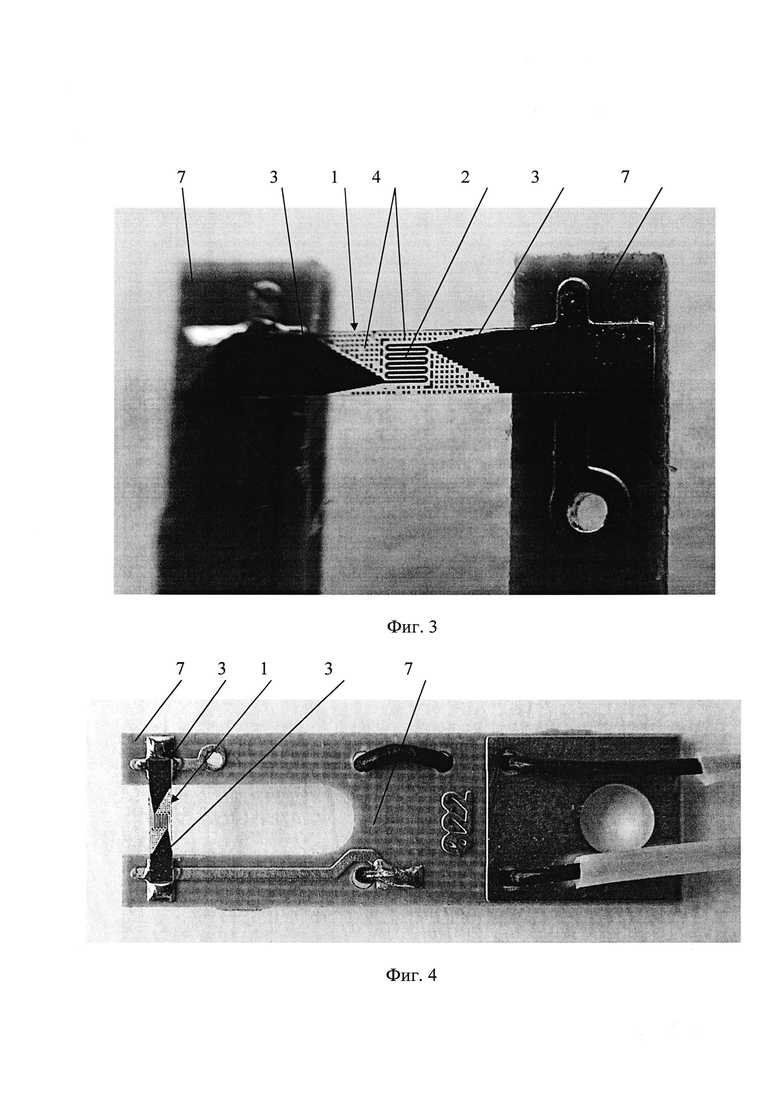

На фигуре 3 - часть платы сенсора с припаянным к ней тонкопленочным платиновым терморезистором на стеклянной подложке.

На фигуре 4 - Сенсор (для датчика) с припаянным на плату заявленным терморезистором.

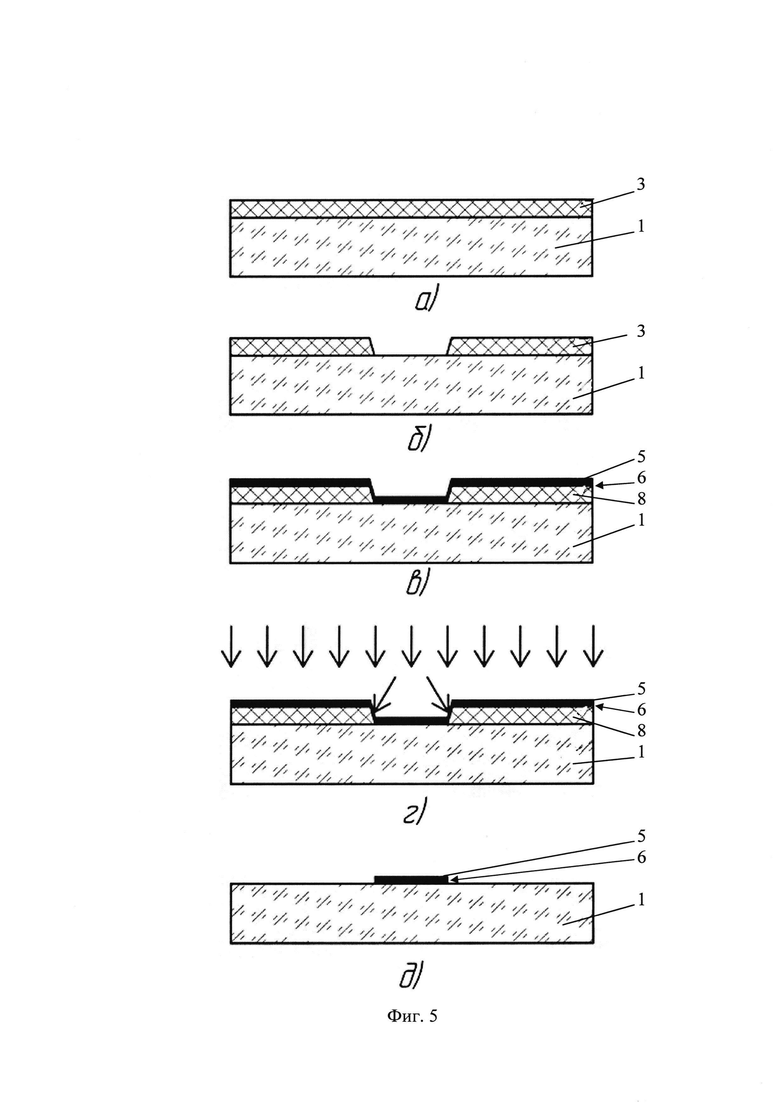

На фигуре 5 представлена последовательность операций при стандартной технологии изготовления тонкопленочных терморезисторов, в которых для маски используется позитивный фоторезист, где

5 а) - подложка с нанесенным слоем жертвенного фоторезиста;

5 б) - маска из жертвенного фоторезиста после проявления с рисунком жертвенного фоторезиста;

5 в) - нанесенные на подложку со слоем из жертвенного фоторезиста (с рисунком) адгезионного подслоя и основного слоя (платины);

5 г) - процесс взрывного травления (удаления) жертвенного фоторезиста (рисунка) со слоями адгезионного подслоя и основного слоя (платины);

5 д) - подложка с нанесенным адгезионным подслоем и основным слоем (платины).

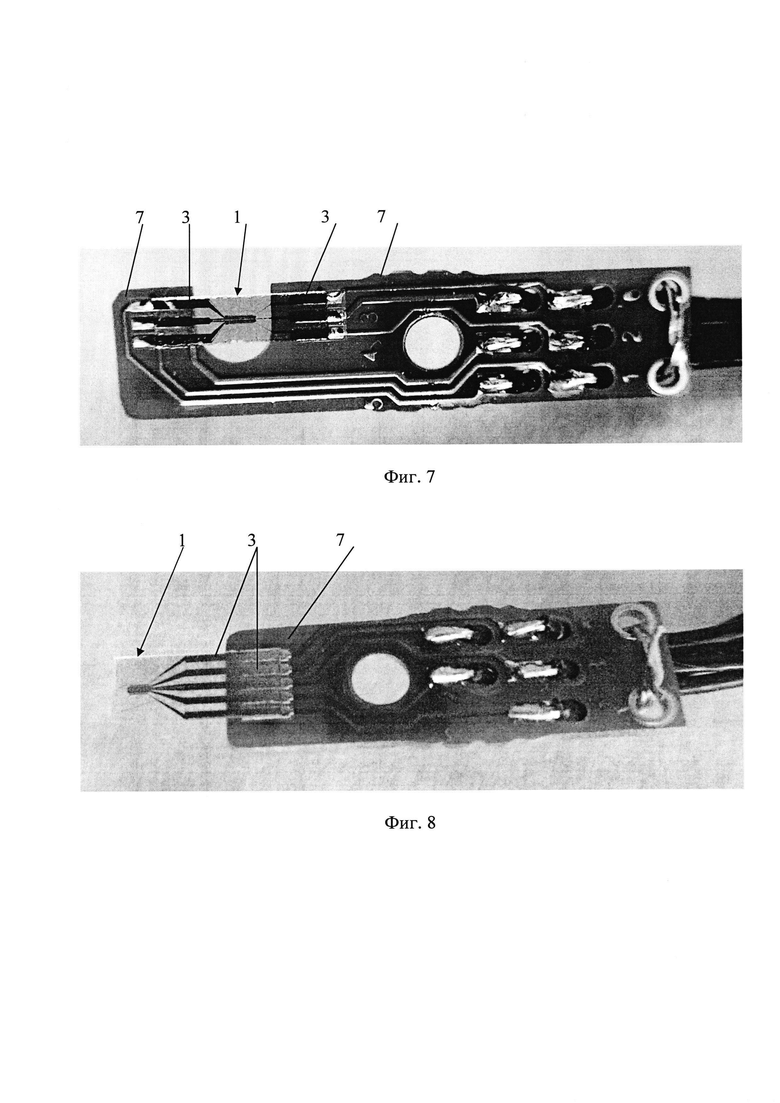

На фигуре 6 представлена последовательность операций заявленной технологии изготовления тонкопленочных платиновых терморезисторов с использованием маски из жертвенного алюминия, где

6 а) - подложка с нанесеннымы слоями жертвенного алюминия и фоторезиста;

6 б) - маска (рисунок) из жертвенного алюминия после проявления фоторезиста, травления жертвенного слоя алюминия и удаления остатков фоторезиста;

где 6 в) - нанесенные на подложку со слоем (рисунком) жертвенного алюминия слои адгезионного подслоя и основного слоя (платины);

где 6 г) - процесс взрывного травления рисунка из жертвенного алюминия со слоями адгезионного подслоя и основного слоя (платины);

где 6 д) - подложка с нанесенным адгезионным подслоем и основным слоем (платины).

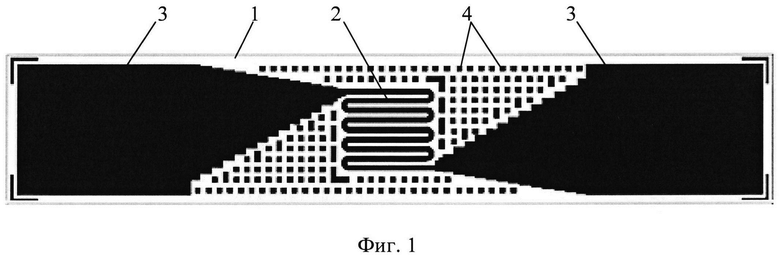

На фигуре 7 - сенсор (для датчика) с припаянными на плату тонкопленочным платиновым терморезистором с тремя резисторами «точечного исполнения», расположенными на одной стеклянной подложке с контактными площадками находящимися с противоположных сторон длинной стороны стеклянной подложки (на коротких ее сторонах).

На фигуре 8 - сенсор (для датчика) с припаянными на плату тонкопленочным платиновым терморезистором с тремя резисторами «точечного исполнения», расположенными на одной стеклянной подложке с контактными площадками, находящимися на одной короткой стороне стеклянной подложки.

Заявленное устройство - терморезистор выполнен на стеклянной подложке (1) прямоугольной формы, с одной стороны которой из пленки платины нанесены: в центре подложки (1) меандр (2) терморезистора, по краям длинной стороны прямоугольной подложки (1) (на ее коротких сторонах) находятся контактные площадки (3), которые к меандру (2) терморезистора подведены в виде клиньев. Меандр (2) терморезистора выполнен в «точечном исполнении», на свободные от меандра (2) терморезистора и контактных площадок (3) участки подложки нанесены прямоугольные технологические площадки (4). При этом размеры прямоугольных технологических площадок терморезистора соразмерны ширине зазоров между полосками меандра (2) терморезистора, а расстоянья между ними равны зазорам между полосками меандра (2) терморезистора. Подложка (1) выполнена из стекла (например, из тонкого теплоизоляционного покровного) толщиной 0,10…0,19 мм, длиной 4…6 мм, шириной 0,6…1,2 мм. Меандр (2) терморезистора занимаем площадь от 0,20 мм×0,20 мм до 0,4 мм×0,4 мм. Меандр (2) терморезистора, его контактные площадки (3) и прямоугольные технологические площадки (4) выполнены из слоя пленки платины (5) толщиной 0,15…0,25 мкм, а в качестве подслоя между стеклянной подложкой (1) и слоем платины (5) применен адгезионный слой титана (6) толщиной 0,01…0,02 мкм. На фигурах 3 и 4 терморезистор на стеклянной подложке (1) своими покрытыми слоем припоя (например, об луженными) контактными площадками (3) показан припаянным к печатным дорожкам платы (7) сенсора.

Общеизвестный способ изготовления тонкопленочных платиновых терморезисторов на стеклянных подложках (по ограничительным признакам формулы) схематично представлен на фигуре 5. При этом следует заметить, что по общеизвестной технологии производства, первоначально на одну подложку наносят множество топологий терморезистора, а в конце процесса формирования на одной подложке множества терморезисторов, подложку разделяют (разрезают) по границам каждой топологии и получают множество терморезисторов. Способ состоит в последовательном нанесения на тонкую диэлектрическую подложку (1) жертвенного слоя (фоторезиста) (фиг. 5 а)), проведении его фотоэкспонирования и проявлении рисунка жертвенного слоя фоторезиста (фиг. 5 б)), напылении адгезивного подслоя (6) и основного слоя - платины (5) (фиг. 5 в)), и дальнейшем проведением обратной фотолитографии с удалением жертвенного слоя (фоторезиста) с пленками адгезивного подслоя (6) и основного слоя - платины (5) (фиг. 5 г)), приводящим к образованию тонкопленочных терморезисторов (фиг. 5 д)).

В заявленном способе, приведенным на фигуре 6 (по ограничительным и отличительным признакам формулы) в качестве тонкой диэлектрической подложки используют большую стеклянную пластину (1) из покровного стекла толщиной 0,10…0,19 мм, размеры которой позволяют расположить (нанести) множество топологий терморезисторов. На стеклянной пластине (1) для каждого терморезистора его топология включает меандр (2) терморезистора, контактные площадки (3), которые к меандру (2) терморезистора подведены в виде клиньев, а также расположенные на свободных от меандра (2) терморезистора и его контактных площадок (3) участки подложки прямоугольники (4) размеры которых строго регламентированы. Так, (по отличительным признакам устройства) размеры прямоугольников терморезистора соразмерны ширине зазоров между полосками меандра (2) терморезистора, а расстоянья между ними равны зазорам между полосками меандра (2) терморезистора. Соблюдение этих размеров позволяет проводить «взрывную» обратную фотолитографию жертвенного слоя на всех участках топологии терморезисторов за одинаковое время (и более короткое время, по сравнению с известными способами), что существенно повышает технологичность изготовления терморезисторов, и повышает их качество. Жертвенный слой формируют из алюминия путем последовательного напыления в вакууме на пластину из покровного стекла (1) жертвенного слоя алюминия толщиной 0,5…1,0 мкм при температуре 150…200°С и нанесения слоя фоторезиста фиг. 6 а)). Далее проводят фотоэкспонирование фоторезиста с формированием рисунка на слое алюминия, травление жертвенного слоя алюминия и смывку остатков фоторезиста (фиг. 6 б)) из слоя алюминия. После чего проводят при температуре 150…200°С последовательнее напыление на подложку (1) с рисунком из жертвенного слоя алюминия адгезионного подслоя титана (6) толщиной 0,01…0,02 мкм и основного слоя - платины (5) толщиной 0,15…0,25 мкм (фиг. 6 в)). Осуществляют обратную «взрывную» фотолитографию жертвенного слоя алюминия с нанесенными на него пленками адгезионного подслоя титана (6) и основного слоя - платины (5) фиг. 6 г)), приводящую к образованию тонкопленочных терморезисторов (фиг. 6 д)).

Далее проводят отжиг большой стеклянной пластины (1) с образованными на ней терморезисторами в вакууме при температуре 150…250°С в течении 20…50 минут, после чего ее (большую стеклянную пластину) разделяют, например разрезанием подложки (1) на отдельные терморезисторы. У каждого полученного после разрезания большой стеклянной пластины (1) терморезистора контактные площадки (3) покрывают слоем припоя. Покрытие слоем припоя контактных площадок (3) каждого терморезистора могут производить на одной (большой) стеклянной пластине перед ее разделением (разрезанием) на отдельные терморезисторы, что дополнительно повышает технологичность производства и снижение его стоимости.

После чего осуществляют (индивидуально) электротренировку каждого терморезистора, например, через припаянные к его контактным площадкам (3) проводам или контактным дорожкам печатной платы по технологии Флип-Чип, например уже на плате сенсора (по фигурам 3 и 4).

Технология применения маски из алюминия по заявленному способу, а именно для формирования платиновых резисторов на тонких стеклянных подложках представлена в таблице 1.

Конкретное исполнение заявленного устройства и способа для его осуществления, которые реализованы и испытаны заявителем следующее: Подложка выполнена из тонкого теплоизоляционного покровного стекла толщиной 0,17 мм, длиной 5 мм, шириной 1 мм. Меандр терморезистора занимает площадь 0,25 мм×0,25 мм. Ширина полосок резистора меандра составляет 0,04 мм, зазор между полосками меандра также составляет 0,04 мм. Меандр терморезистора, его контактные площадки и прямоугольники выполнены из слоя платины толщиной 0,2 мкм, а в качестве адгезионного подслоя между стеклянной подложкой и слоем платины применен слой титана толщиной 0,015 мкм.

Жертвенный слой формируют из алюминия путем напыления в вакууме на пластину из покровного стекла слоя алюминия толщиной 0,75 мкм при температуре 180°С и далее наносят слоя фоторезиста. Проводят фотоэкспонирование фоторезиста с формированием рисунка на слое алюминия по известной технологии. Проводят травление жертвенного слоя алюминия и осуществляют смывку остатков фоторезиста из жертвенного слоя алюминия. Далее проводят при температуре 180°С последовательнее напыление на подложку с рисунком из жертвенного слоя алюминия адгезионного подслоя титана толщиной 0,015 мкм и основного слоя - платины толщиной 0,2 мкм. Осуществляют обратную взрывную фотолитографию жертвенного слоя алюминия с нанесенными на него пленками адгезионного подслоя титана и основного слоя - платины. Проводят отжиг в вакууме при температуре 200°С в течении 30 минут. Разрезают подложку (большую стеклянную пластину) на отдельные терморезисторы. У каждого терморезистора контактные площадки покрывают слоем припоя и осуществляют электротренировку каждого терморезистора. Жертвенный слой формируют из алюминия путем напыления в вакууме на пластину из покровного стекла слоя алюминия толщиной 0,75 мкм при температуре 180°С и далее наносят слоя фоторезиста. Проводят фотоэкспонирование фоторезиста с формированием рисунка на слое алюминия по известной технологии. Проводят травление жертвенного слоя алюминия и осуществляют смывку остатков фоторезиста из жертвенного слоя алюминия. Далее проводят при температуре 180°С последовательнее напыление на подложку с рисунком из жертвенного слоя алюминия адгезионного подслоя титана толщиной 0,015 мкм и основного слоя - платины толщиной 0,2 мкм. Осуществляют обратную взрывную фотолитографию жертвенного слоя алюминия с нанесенными на него пленками адгезионного подслоя титана и основного слоя - платины. Проводят отжиг в вакууме при температуре 200°С в течении 30 минут. Разрезают подложку (большую стеклянную пластину) на отдельные терморезисторы. У каждого терморезистора контактные площадки покрывают слоем припоя и осуществляют электротренировку каждого терморезистора.

По заявленным техническим решениям могут быть изготовлены устройства (терморезисторы) с несколькими пленочными резисторами. Например, приведенные на фигурах 7 и 8 устройства терморезисторов с совмещенными резисторами «точечного исполнения», расположенными на одной стеклянной подложке.

Кроме того, контактные площадки таких терморезисторов с совмещенными резисторами «точечного исполнения» могут находиться как с противоположных сторон подложки, так и с одной стороны подложки, как например, в аналоге [2] на фигуре 3. Так на фиг. 7 представлен тонкопленочный платиновый терморезистор с тремя резисторами «точечного исполнения», расположенными на одной стеклянной подложке с контактными площадками, находящимися с противоположных сторон длинной стороны стеклянной подложки (на коротких ее сторонах). На фиг. 8 представлен тонкопленочный платиновый терморезистор с тремя резисторами «точечного исполнения», расположенными на одной стеклянной подложке с контактными площадками, находящимися на одной короткой стороне стеклянной подложки. При этом терморезисторы по фиг. 7 и 8 припаяны по технологии Флип-Чип на плату сенсора для датчика расхода газа или жидкости.

Литература

1. Патент на изобретение РФ (заявителя): RU 2506543 С1 от 10.02.2014, МПК G01F 23/00, G01K 7/16, под названием «Датчик контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды» - прототип.

2. Патент на изобретение РФ (заявителя): RU 2501001 С1 от 10.12.2013, МПК G01N 25/02, «Устройство для определения фазового состояния газожидкостного потока».

3. Технология тонких пленок. Под ред. Л. Майссела, Р. Глэнга. Нью-Йорк, 1970. Пер. с англ. Под ред. М.И. Елинсона, Г.Г. Смолко. Т. 1. М., «Сов. радио», 1977, 664 с.,, стр. 624…625, рис. 17.

4. Дж. Фрайден. Современные датчики. Справочник. Москва: «Техносфера» 2006. - 592 с. ISBN 5-948336-050-4, стр. 565…566, рис. 18.16.

5. Патент на изобретение РФ: RU 2096935 С1 от 20.11.1997, МПК H05K 3/06, H01L 21/30, «Способ фотолитографии».

6. Патент на изобретение РФ: RU 2400790 С1 от 27.09.2010, МПК G03F 7/00, В82В 3/00, «Способ взрывной литографии пленочных островковых структур».

7. Патент на полезную модель РФ: RU 147587 U1 от 10.11.2014, МПК H01 L21/00, «Маска для травления тонких слоев платины методом физического распыления».

8. Патент Кореи: KR 20000055442 (А) от 05.09.2000, МПК Н01С 17/00, «Method for manufacturing thin film thermistor» (Способ изготовления тонкопленочного термистора).

9. Патент на полезную модель РФ: RU 145240 U1 от 10.09.2014, МПК H01L 21/00, «Тонкопленочный платиновый резистор».

10. Патент на изобретение РФ: RU 2110112 С1 от 27.04.1998, МПК H01L 21/033, «Способ формирования пленочных элементов на основе платины».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| Тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления | 2020 |

|

RU2736233C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА | 1991 |

|

RU2008743C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 1993 |

|

RU2065143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОЛУПРОВОДНИКОГО ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2319953C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2002 |

|

RU2222790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕМЕНТНОГО ФОТОПРИЕМНОГО КРИСТАЛЛА НА БАЗЕ МДП-СТРУКТУР ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ | 2010 |

|

RU2441299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

Изобретение относится к приборостроению, а именно к тонкопленочным платиновым терморезисторам на стеклянных подложках и способам их изготовления. Терморезисторы предназначены для дискретных измерителей уровня и могут быть использованы для контроля уровня и массового расхода компонентов топлива. Тонкопленочный терморезистор находится на диэлектрической подложке (1) прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра (2), а по краям коротких сторон прямоугольной подложки расположены контактные площадки (3), которые к меандру терморезистора подведены в виде клиньев. На свободные от меандра терморезистора и контактных площадок участки подложки нанесены прямоугольные технологические площадки (4), расстояния между которыми равны зазорам между полосками меандра терморезистора. Подложка выполнена из стекла (1) толщиной 0,10…0,19 мм, длиной 4…6 мм, шириной 0,6…1,2 мм, меандр (2) терморезистора занимает площадь (0,20 мм × 0,20 мм)…(0,4 мм × 0,4 мм). Меандр (2) терморезистора, его контактные площадки (3) и прямоугольные технологические площадки выполнены из слоя платины толщиной 0,15…0,25 мкм, а в качестве адгезионного подслоя между стеклянной подложкой и слоем платины применен слой титана толщиной 0,01…0,02 мкм. Способ изготовления тонкопленочных платиновых терморезисторов на стеклянных подложках (1) включает последовательное нанесение на тонкую диэлектрическую подложку жертвенного слоя (фоторезиста), проведение фотоэкспонирования, проявление рисунка жертвенного слоя фоторезиста, напыление адгезивного подслоя и основного слоя - платины (2), проведение обратной фотолитографии с удалением жертвенного слоя (фоторезиста) с пленками адгезивного подслоя и основного слоя - платины, приводящим к образованию тонкопленочных терморезисторов. Техническим результатом является повышение технологичности и снижение затрат при изготовлении терморезисторов «точечного исполнения». 2 н.п. ф-лы, 8 ил., 1 табл.

1. Тонкопленочный терморезистор на диэлектрической подложке прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра, а по краям коротких сторон прямоугольной подложки расположены контактные площадки, которые к меандру терморезистора подведены в виде клиньев, отличающийся тем, что на свободных от меандра терморезистора и контактных площадок участках подложки находятся прямоугольные технологические площадки, расстояния между которыми равны зазорам между полосками меандра терморезистора, подложка выполнена из стекла толщиной 0,10…0,19 мм, длиной 4…6 мм, шириной 0,6…1,2 мм, меандр терморезистора занимает площадь от 0,20 мм × 0,20 мм до 0,4 мм × 0,4 мм, меандр терморезистора, его контактные площадки и прямоугольные технологические площадки выполнены из слоя платины толщиной 0,15…0,25 мкм, а в качестве адгезионного подслоя между стеклянной подложкой и слоем платины применен слой титана толщиной 0,01…0,02 мкм.

2. Способ изготовления тонкопленочных терморезисторов на диэлектрических подложках, состоящий в последовательном нанесении на подложку жертвенного слоя, проведении фотоэкспонирования, проявлении рисунка жертвенного слоя фоторезиста, напылении адгезивного подслоя и основного слоя - платины и дальнейшем проведении обратной фотолитографии с удалением жертвенного слоя с пленками адгезивного подслоя и основного слоя - платины, позволяющий формировать тонкопленочные терморезисторы, отличающийся тем, что жертвенный слой формируют из алюминия путем последовательного напыления в вакууме на пластину из покровного стекла жертвенного слоя алюминия толщиной 0,5…1 мкм при температуре 150…200°С и нанесения слоя фоторезиста, далее проводят фотоэкспонирование фоторезиста с формированием рисунка на слое алюминия, травление жертвенного слоя алюминия и смывку остатков фоторезиста, после чего проводят при температуре 150…200°С последовательное напыление на подложку с рисунком из жертвенного слоя алюминия адгезионного подслоя титана толщиной 0,01…0,02 мкм и основного слоя - платины толщиной 0,15…0,25 мкм, осуществляют обратную взрывную фотолитографию жертвенного слоя алюминия с нанесенными на него пленками адгезионного подслоя титана и основного слоя - платины, проводят отжиг в вакууме при температуре 150…250°С в течение 20…50 минут и разделяют подложку на отдельные терморезисторы, у каждого из которых их контактные площадки покрывают слоем припоя и осуществляют электротренировку каждого терморезистора.

| ДАТЧИК КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ С ФУНКЦИЕЙ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И КОНТРОЛЯ МАССОВОГО РАСХОДА ЖИДКОЙ СРЕДЫ | 2012 |

|

RU2506543C1 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ОПТИЧЕСКОГО ДАТЧИКА | 2014 |

|

RU2576353C1 |

| Ручной инструмент для односторонней клепки | 1975 |

|

SU536880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| ВЫСОКОВОЛЬТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1996 |

|

RU2105375C1 |

| RU 2017131198 A, 26.02.2016 | |||

| US 4952904 A, 28.08.1990 | |||

| US 4903001 A, 20.02.1990. | |||

Авторы

Даты

2020-11-19—Публикация

2020-02-10—Подача