Область техники

Настоящее изобретение, в общем, относится к иглообразной щетине и способу ее изготовления, а более конкретно, к иглообразной щетинке, один конец которой заострен, а другой зашлифован, и способу изготовления такой иглообразной щетинки.

Уровень техники

В общем, иглообразная щетинка представляет собой щетинку с постоянно уменьшающимся диаметром в направлении одного конца. Такие иглообразные щетинки показывают очень высокую проникающую способность в зазоры между зубами и между зубами и деснами, и при этом являются мягкими. Соответственно, последнее время иглообразные щетинки использовались в наиболее высококачественных зубных щетках.

Однако, поскольку конец иглообразной щетинки слишком мягок, чистящая способность неэффективна по сравнению с обычной щетиной. Для устранения этого недостатка, например, был предложен способ, в котором щетинка с одним сужающимся концом сгибается пополам и устанавливается в головку зубной щетки, так что ее часть с сужающимся концом длиннее другой части, как показано на фиг.1. Несколько методик, относящихся к данному решению, были предложены автором настоящего изобретения в полезной модели JP 61-10495 и патенте KR 0464634.

Эти методы могут уменьшать недостатки иглообразной щетинки, но поскольку торец обрезанного незаостренного (несужающегося) конца имеет острый край, он может поранить десны пользователя. Для преодоления этой проблемы в публикации JP 2002-192023 был предложен способ, в котором конец щетинки заостряется посредством процесса химической обработки, а другой конец также химически обработан за короткий промежуток времени для уменьшения остроты упомянутого края до установки щетинки в зубную щетку.

Однако этот метод обеспечивает относительно низкую производительность и проблемы относительно процесса химической обработки, которая должна проводиться два раза. Кроме того, при химической обработке возникает проблема, что даже при незначительном изменении условий возможно возникновение дефектов. По этим причинам этот метод не нашел широкого применения. В частности, в Корее используется только метод, где, как показано на фиг.1, щетинка с только одним сужающимся концом свертывается пополам и устанавливается в головку зубной щетки.

Раскрытие изобретения

Техническая проблема

Настоящее изобретение направлено на решение вышеуказанных проблем посредством иглообразной щетинки, один конец которой заострен (сужается к концу), а другой зашлифован, а также способ изготовления такой иглообразной щетинки, у которой незаостренный конец механически зашлифован, за счет чего увеличивается эффективность производства/производительность и уменьшается количество бракованных изделий.

Техническое решение

Для решения поставленной задачи в настоящем изобретении предлагается иглообразная щетинка, изготовленная из полиэфирной смолы и имеющая длину от 22 до 32 мм и диаметр от 0,1 до 0,2 мм до проведения процесса заострения одного конца щетинки, так что заостренный участок щетинок имеет длину от 4 до 8 мм и диаметр в крайней точке от 0,01 до 0,03 мм. Другой конец щетинки, противоположный заостренному концу, механически зашлифован.

В изобретении также предлагается способ изготовления иглообразной щетинки, при осуществлении которого обрезают и удаляют упаковочный лист, обернутый вокруг пучка щетинок, длиной от 30 до 50 мм от первого конца пучка; подвергают шлифовке первые концы щетинок посредством вращающегося шлифовального инструмента; обертывают упаковочным листом первый конец пучка щетинок, с которого упаковочный лист был удален; обрезают пучок щетинок до длины от 22 до 32 мм; и погружают в химикат второй конец пучка щетинок, противоположный зашлифованному первому концу, посредством чего заостряют вторые концы щетинок.

Технический результат

В настоящем изобретении обеспечивается иглообразная щетинка, один конец которой заострен, а другой зашлифован, посредством эффективного способа, минимизирующего долю бракованных изделий. Изготовленная предлагаемым способом иглообразная щетинка устанавливается в головную часть зубной щетки, так что она имеет различную длину на своих противоположных концах, и при этом одновременно повышается и чистящая способность, и проникающая способность. Кроме того, согласно настоящему изобретению короткий конец щетинки зашлифован, что предотвращает повреждение десен пользователя при чистки зубов.

Краткое описание чертежей

На прилагаемых чертежах представлено:

на фиг.1 - вид спереди обычной односторонней иглообразной щетинки в согнутом состоянии,

на фиг.2 - процесс шлифовки щетинки после отрезания части упаковочного листа,

на фиг.3 - вид спереди конца щетинки после шлифования,

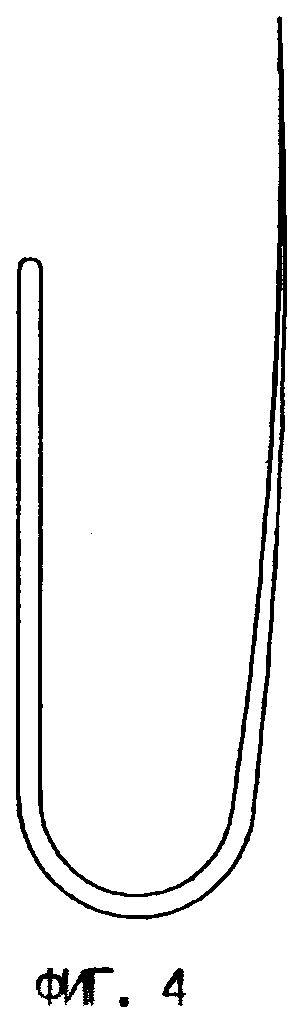

на фиг.4 - вид изогнутой щетинки после заострения и шлифования.

Описание предпочтительных вариантов осуществления изобретения

Ниже изобретение поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи.

Пучок щетинок для зубной щетки имеет форму цилиндра с диаметром от 50 до 55 мм и длиной от 1 до 1,2 м. Пучок щетинок формируется посредством сворачивания упаковочного листа из бумаги или пластика вокруг десятков тысяч щетинок. В уровне техники такой пучок щетинок обычно обрезается до требуемой длины и затем концы щетинок заостряются посредством химической обработки за один или два раза, после чего щетинки устанавливаются в корпус зубной щетки. Однократный процесс химической обработки применим для изготовления односторонних иглообразных щетинок. Двукратный процесс химической обработки применим для изготовления двусторонних иглообразных щетинок или щетинок, заостренных на одном своем конце и зашлифованных на другом.

Однако, как указывалось выше, однократному процессу химической обработки сопутствует проблема в том, что незаостренный конец щетинки имеет, тем не менее, чрезмерно острый край. Двукратный процесс химической обработки частично решает эту проблему, но его проблема заключается в том, что трудно обеспечить растворение в химикатах заостренного края обрезанной части до желаемого уровня и процесс в целом имеет низкую производительность.

В настоящем изобретении, после удаления части упаковочного листа, до того как пучок щетинок будет обрезан, концы щетинок зашлифовываются посредством шлифовальной машины (см. фиг.2). Затем вокруг пучка щетинок оборачивается упаковочный лист и пучок щетинок обрезается до требуемой длины. Если не удалять часть упаковочного листа, то из-за плотного расположения в упаковочном листе, щетинки не могут быть эффективно отшлифованы. Предпочтительно удалить упаковочный лист на длину от 30 до 50 мм. При меньшей длине удаляемой части упаковочного листа эффективность шлифовки уменьшается. При большей длине удаляемой части упаковочного листа, из-за прогибания щетинок, процесс шлифовки не может быть ровно проведен. При длине удаляемой части упаковочного листа, лежащей в указанном диапазоне, щетинки освобождаются и разъединяются друг от друга и их боковые поверхности могут быть гладко зашлифованы. В результате, концы щетинок закругляются, как показано на фиг.3.

В качестве такого процесса шлифовки используется метод с приведением концов щетинок в контакт с вращающимся шлифовальным кругом. Может использоваться однонаправленная шлифовальная машина, вращающаяся в одном направлении. Альтернативно, может использоваться шлифовальная машина, вращающаяся определенное время в одном направлении, а затем - в обратном.

После завершения процесса шлифовки участок пучка щетинок, с которого была удалена часть упаковочного листа, снова покрывается другим упаковочным листом. После этого пучок щетинок обрезается до требуемой длины. Предпочтительная длина, до которой обрезаются щетинки, составляет от 22 до 32 мм. Поскольку другой упаковочный лист был обернут вокруг ранее открытого участка пучка щетинок, щетинки могут стабильно удерживаться, так что может быть легко осуществлен процесс обрезки и эффективно проведен последующий процесс химической обработки. Более того, только когда в процессе химической обработки пучок щетинок погружен в кислоту или щелочной химикат в покрытом упаковочным листом состоянии, щетинки могут быть правильно заострены.

Используется известный из уровня техники процесс химической обработки обрезанного пучка щетинок. Время химической обработки выбирается так, чтобы заостренные участки щетинок имели от 4 до 8 мм в длину, а их концы - от 0,01 до 0,03 мм в диаметре. При других величинах длины и диаметра заостренных участков щетинок чистящая способность и проникающая способность снижаются.

После завершения процесса химической обработки щетинки имеют заостренную форму на первом конце и отшлифованную закругленную форму на втором конце. Такая щетинка изгибается, как показано на фиг.4, и устанавливается в корпус зубной щетки. Используется известный из уровня техники метод, в котором каждая щетинка вводится и проталкивается с использованием проволоки в соответствующее установочное отверстие в головной части корпуса зубной щетки.

Предпочтительно, когда каждая щетинка сгибается так, что разница в длине более длинной и более короткой частей составляет от 1 до 4 мм. При этом более длинная часть имеет заостренный конец, а более короткая часть - зашлифованный конец. В случае такого способа установки щетины с разницей в длине между противоположными концами каждой щетинки повышается и чистящая способность, и проникающая способность. Это происходит в результате того, что заостренные концы более длинных частей щетинок легко проникают в зазоры между зубами и между зубами и десной без помех со стороны более коротких частей щетинок, и, одновременно, более короткие части щетинок могут эффективно чистить поверхность зубов без помех со стороны более длинных частей щетинок.

В другом варианте осуществления изобретения пучок щетинок обрезается до длины от 20 до 30 мм и упаковочный лист удаляется с пучка. Щетинки разделяются на несколько групп и концы щетинок отдельных групп подвергаются механической шлифовке шлифовальной машиной. Затем щетинки снова собираются в пучок и их концы, противоположные зашлифованным, погружаются в химикат для заострения.

В другом варианте осуществления изобретения упаковочный лист сдвигается относительно пучка щетинок и затем их концы зашлифовываются. Затем упаковочный лист возвращается на первоначальное место и пучок щетинок обрезается до длины от 20 до 30 мм. После этого концы щетинок, противоположные зашлифованным концам, погружаются в химикат для заострения.

В способе изготовления иглообразной щетинки обрезают и удаляют упаковочный лист, обернутый вокруг пучка щетинок, на участке длиной от 20 до 30 мм от первого конца пучка, подвергают шлифовке первые концы щетинок посредством вращающегося шлифовального инструмента, обертывают упаковочным листом первый конец пучка щетинок, с которого упаковочный лист был ранее удален, обрезают пучок щетинок до длины от 22 до 32 мм и погружают в химикат второй конец пучка щетинок, противоположный зашлифованному первому концу, посредством чего заостряют вторые концы щетинок. Предусмотрено еще два варианта способа изготовления щетинок. Изобретение обеспечивает повышение производительности труда и улучшение качества щетинок. 3 н. и 3 з.п. ф-лы, 4 ил.

1. Способ изготовления иглообразных щетинок, при осуществлении которого:

обрезают и удаляют упаковочный лист, обернутый вокруг пучка щетинок, на участке длиной от 20 до 30 мм от первого конца пучка,

подвергают шлифовке первые концы щетинок посредством вращающегося шлифовального инструмента,

обертывают упаковочным листом первый конец пучка щетинок, с которого упаковочный лист был ранее удален,

обрезают пучок щетинок до длины от 22 до 32 мм и

погружают в химикат второй конец пучка щетинок, противоположный зашлифованному первому концу, посредством чего заостряют вторые концы щетинок.

2. Способ по п.1, в котором осуществляют заострение щетинок, так что заостренные участки щетинок имеют длину от 4 до 8 мм и диаметр в крайней точке от 0,01 до 0,03 мм.

3. Способ изготовления иглообразных щетинок, при осуществлении которого:

обрезают пучок щетинок до длины от 20 до 30 мм, удаляют упаковочный лист с пучка щетинок,

разделяют щетинки на несколько групп и подвергают шлифовке первые концы щетинок отдельных групп посредством шлифовального инструмента,

собирают щетинки снова в пучок, и

погружают в химикат вторые концы щетинок, противоположные первым концам, посредством чего заостряют вторые концы щетинок.

4. Способ по п.3, в котором осуществляют заострение щетинок, так что заостренные участки щетинок имеют длину от 4 до 8 мм и диаметр в крайней точке от 0,01 до 0,03 мм.

5. Способ изготовления иглообразных щетинок, при осуществлении которого:

сдвигают упаковочный лист относительно пучка щетинок,

подвергают шлифовке первые концы щетинок,

возвращают упаковочный лист в первоначальное положение,

обрезают пучок щетинок до длины от 20 до 30 мм, и

погружают в химикат вторые концы щетинок, противоположные первым концам, посредством чего заостряют вторые концы щетинок.

6. Способ по п.5, в котором осуществляют заострение щетинок, так что заостренные участки щетинок имеют длину от 4 до 8 мм и диаметр в крайней точке от 0,01 до 0,03 мм.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 4441985 A1, 30.05.1996 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5500975 A, 26.03.1996 | |||

| Зубная щетка | 1989 |

|

SU1837828A3 |

Авторы

Даты

2010-10-10—Публикация

2006-12-04—Подача