Данное изобретение относится к пресс-формованным (к примеру, чашеобразным) персональным респираторам.

Уровень техники

Патенты по пресс-формованным персональным респираторам включают в себя патенты США №4.536.440 (Berg), 4.547.420 (Krueger et al.), 5.374.458 (Burgio) и 6.827.764 B2 (Springett et al.). Патенты по материалам для изготовления дыхательных масок включают в себя патенты США №5.817.584 (Singer et al.), 6.723.669 (dark et al.) и 6.998.164 B2 (Neely et al.). Прочие патенты и приложения, относящиеся к нетканым полотнам или их изготовлению, включают в себя патенты США №3.981.650 (Page), 4.100.324 (Anderson), 4.118.531 (Hauser), 4.818.464 (Lau), 4.931.355 (Radwanski et al.), 4.988.560 (Meyer et al.), 5.227.107 (Dickenson et al.), 5.382.400 (Pike et al., далее - '400), 5.679.042 (Varona), 5.679.379 (Fabbricante et al.), 5.695.376 (Datta et al.), 5.707.468 (Arnold et al.), 5.721.180 (Pike et al., далее - '180), 5.877.098 (Tanaka et al.), 5.902.540 (Kwok), 5.904.298 (Kwok et al.), 5.993.543 (Bodaghi et al.), 6.176.955 B1 (Haynes et al.), 6.183.670 B1 (Torobin et al.), 6.230.901 B1 (Ogata et al.), 6.319.865 B1 (Mikami), 6.607.624 B2 (Berrigan et al., далее - '624), 6.667.254 B1 (Thompson et al.), 6.858.297 B1 (Shah et al.) 6.916.752 B2 (Berrigan et al., далее - '752); патент ЕПВ №ЕР 0322136 B1 (Minnesota Mining and Manufacturing Co.); опубликованные заявки Японии №JP 2001-049560 (Nissan Motor Co. Ltd.), JP 2002-180331 (Chisso Corp., далее - '331) и JP 2002-348737 (Chisso Corp., далее - '737); и опубликованная заявка на патент США №US 2004/0097155 A1 (Olson et al.).

Раскрытие изобретения

Существующие способы изготовления пресс-формованных респираторов обычно включают в себя компромисс свойств материала и респиратора. Оставляя на некоторое время за кадром любые внутренние или внешние покрывающие слои, которые используются для удобства или в эстетических целях, а не для фильтрации или повышения жесткости, заметим, что остальные слой или слои респиратора могут иметь много вариантов конструкции. Например, пресс-формованные респираторы могут изготавливаться из двухслойных материалов, которые производятся путем ламинирования фильтрующего слоя из волокна, полученного выдуванием из расплава, к такому жесткому материалу, как спряденный из расплава слой или слой из штапельного волокна. Фильтрующий слой, когда он используется сам по себе, обычно имеет недостаточную жесткость, чтобы сделать конструкцию чашеобразного пресс-формованного респиратора достаточно прочной. Усиление корпусного материала добавляет также нежелательные плотность и объем и ограничивает возможность вторичной переработки неиспользованных частей ламинированного материала. Пресс-формованные респираторы могут также изготавливаться из однослойных полотен, произведенных их двухкомпонентных волоконных материалов, в которых один из волоконных компонентов может быть нацелен на обеспечение фильтрующей способности, а другой волоконный компонент может быть приклеен к самому себе для обеспечения упрочняющей способности. Как и в случае упрочняющего корпусного материала, связующий волоконный компонент добавляет нежелательные плотность и объем и ограничивает возможность вторичной переработки неиспользованных частей двухкомпонентного волоконного материала. Связывающий волоконный компонент ограничивает, кроме того, ту долю, которая могла бы быть выделена для ламинированного двухкомпонентного волоконного полотна. Пресс-формованные респираторы могут также изготавливаться путем добавления к фильтрующему полотну постороннего связующего материала (к примеру, какого-нибудь адгезионного материала), что приводит к ограничениям, связанным с химической и физической природой добавленного связующего материала, в том числе к увеличению плотности и массы и потере способности к вторичной переработке.

Предшествующие попытки получить пресс-формованные респираторы из однокомпонентных однослойных полотен обычно оказывались безуспешными. Оказалось весьма затруднительным достичь надлежащего сочетания плавкости, нужной жесткости после расплавления, подходящего небольшого перепада давления и достаточной эффективности сцепления частиц. К настоящему моменту нами открыты такие однокомпонентные однослойные полотна, которые могут плавиться так, что оказываются пригодными для изготовления чашеобразных персональных респираторов.

В одном объекте настоящее изобретение обеспечивает процесс изготовления пресс-формованных персональных респираторов, содержащий этапы, на которых:

а) осуществляют формовку однокомпонентного однослойного нетканого полотна из непрерывных однокомпонентных полимерных волокон путем вытягивания из расплава, накопления, нагрева и быстрого охлаждения однокомпонентных полимерных волокон в термических условиях, достаточных для образования полотна из частично кристаллических и частично аморфных ориентированных вытянутых из расплава волокон того же самого полимерного состава, которые скреплены для образования связного и пригодного для обработки материала, который в дальнейшем можно размягчить при сохранении ориентации и структуры волокон,

b) заряжают полотно, и

c) осуществляют пресс-формовку заряженного полотна для формовки чашеобразной пористой однокомпонентной однослойной матрицы, при этом волокна матрицы скрепляются между собой по меньшей мере в некоторых из точек пересечения волокон, а матрица имеет величину жесткости по Кингу больше 1 Н.

В другом объекте данное изобретение обеспечивает пресс-формованный респиратор, представляющий собой чашеобразную пористую однокомпонентную однослойную матрицу из непрерывных заряженных однокомпонентных полимерных волокон, причем эти волокна являются частично кристаллическими, а частично аморфными ориентированными, полученными вытягиванием из расплава волокнами одного и того же полимерного состава, скрепленными между собой по меньшей мере в некоторых из точек пересечения волокон, а матрица имеет величину жесткости по Кингу больше 1 Н.

Описанная чашеобразная матрица обладает рядом полезных и уникальных свойств. Например, готовый пресс-формованный респиратор можно изготовить состоящим из единственного слоя, но содержащим смесь частично кристаллических и частично аморфных ориентированных полимерных заряженных волокон, и имеющим улучшенную плавкость и сниженные потери фильтрующей способности после формовки. Такие пресс-формованные респираторы обеспечивают важные показатели - сложность и отходы изделия минимальны за счет отказа от процесса и оборудования для ламинирования и за счет уменьшения количества промежуточных материалов. Благодаря использованию оборудования для изготовления прямой пресс-формовкой, в котором волокнообразующий полимерный материал преобразуется в полотно в одной по существу прямой операции, описанные полотна и матрицы могут изготавливаться весьма экономно. Кроме того, если волокна матрицы имеют один и тот же полимерный состав и не применяются посторонние клеящие материалы, то матрица может целиком подвергаться вторичной переработке.

Эти и другие объекты данного изобретения прояснятся из приведенного ниже подробного описания. Однако ни при каких обстоятельствах сделанные выше обобщения не следует истолковывать как ограничения заявленного предмета, каковой предмет определяется исключительно приложенной формулой изобретения, которую можно изменять в процессе осуществления.

Краткое описание чертежей

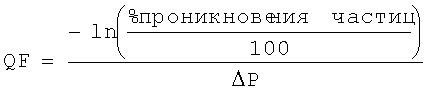

На фиг.1 на виде в перспективе и частично в разрезе, дано изображение одноразового персонального респиратора, имеющего устойчивую к деформированию чашеобразную пористую однокомпонентную однослойную матрицу, расположенную между внутренним и внешним покрывающими слоями;

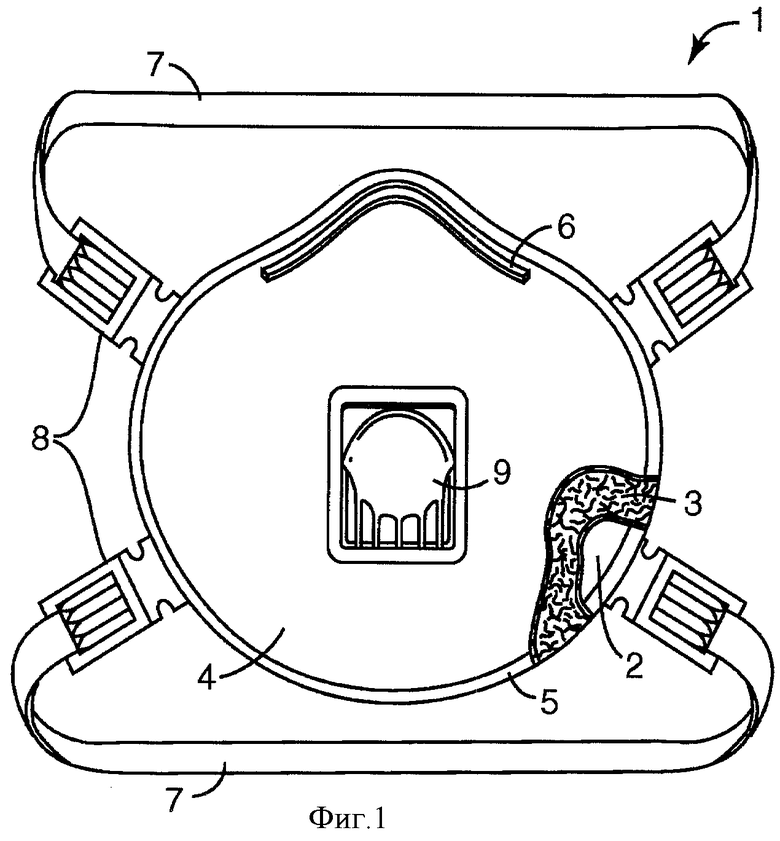

На фиг.2 схематически изображен вид сбоку типичного процесса изготовления пресс-формованного однокомпонентного однослойного полотна, в котором используются вытягивание из расплава и нагреватель охлажденного напорного потока;

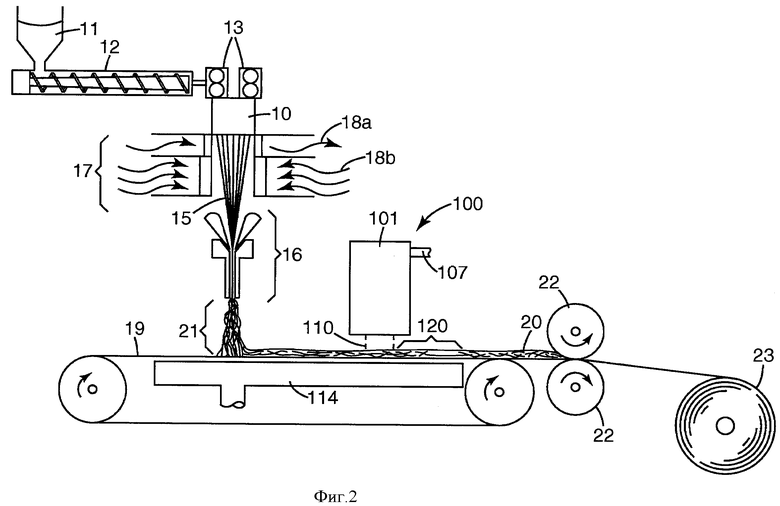

На фиг.3 дан вид в перспективе узла термообработки в устройстве, показанном на фиг.2;

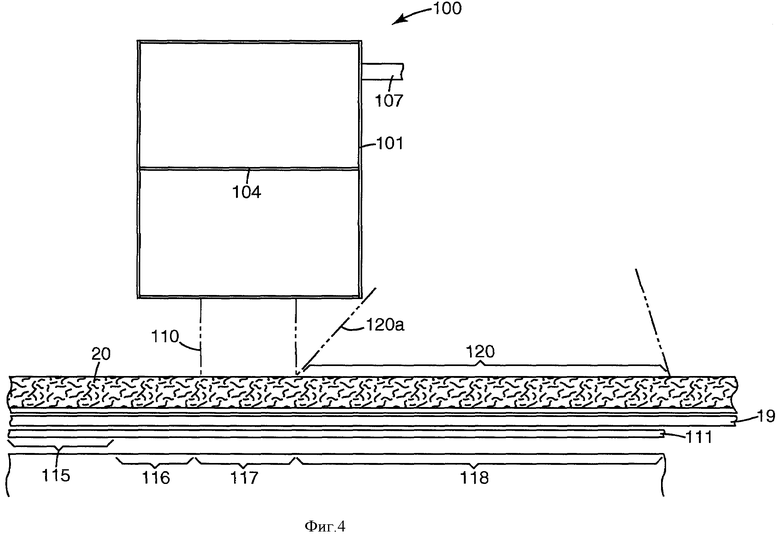

На фиг.4 дан условный увеличенный развернутый и расширенный вид устройства по фиг.3.

Одни и те же ссылочные позиции на разных чертежах указывают на одни и те же элементы. Эти элементы на чертеже даны не в масштабе.

Подробное описание

Термин «пресс-формованный респиратор» обозначает устройство, которое отлито в форме, подходящей по меньшей мере к форме носа и рта человека, и которое при ношении человеком удаляет воздушные загрязнения.

Термин «чашеобразный», когда он используется применительно к конструкции респиратора, означает конфигурацию, которая позволяет корпусу маски в процессе ношения быть отнесенной от лица пользователя.

Термин «пористый» означает воздухопроницаемый.

Термин «однокомпонентный», когда он применяется по отношению к волокну или массиву волокон, означает, что волокна имеют по существу одинаковое строение в поперечном сечении; однокомпонентные объекты включают в себя композиции (т.е. сплавы полимеров) или содержат добавки материалов, в которых фаза однородного состава остается непрерывной по всему поперечному сечению и по всей длине волокна.

Термин «одного и того же полимерного состава» означает полимеры, имеющие по существу одну и ту же повторяющуюся молекулярную единицу, но которые могут отличаться молекулярной массой, индексом расплава, способом производства, коммерческой формой и т.д.

Термин «скрепление», когда он применяется по отношению к волокну или массиву волокон, означает плотное соединение; в процессе употребления материала скрепленные волокна обычно неотделимы друг от друга.

Термин «нетканое полотно» означает полотно из волокон, которое характеризуется переплетением или точечным скреплением волокон.

Термин «однослойная матрица», когда он применяется по отношению к нетканому полотну, означает, что в поперечном сечении материал в основном имеет место однородное распределение волокон.

Термин «размер», когда он применяется по отношению к волокну, означает диаметр волокна для волокна, имеющего круговое поперечное сечение, или длину самой длинной хорды поперечного сечения волокна с некруговым поперечным сечением.

Термин «непрерывный», когда он применяется к волокну или массиву волокон, означает, что у волокон по существу бесконечное отношение характерных размеров (т.е. отношение длины к ширине приблизительно равно по меньшей мере 10.000 или более).

Термин «эффективный диаметр волокна», когда он применяется по отношению к волокну или массиву волокон, означает, что эта величина определяется по методу, изложенному в статье Davies, C.N. "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952, где описано полотно из волокон любого поперечного сечения, будь оно круговым или некруговым.

Термин «утонение нитей в волокна» означает преобразование отрезка нити в отрезок большей длины и меньшего размера.

Термин «спряденное из расплава», когда он применяется по отношению к полотну, означает полотно, полученное экструзией расплава с низкой вязкостью сквозь множество отверстий для образованием нитей, быстрое охлаждение этих нитей воздухом или иной текучей средой для отверждения по меньшей мере поверхности нитей, контактирование по меньшей мере частично отвержденных нитей с воздухом или текучей средой для утонения нитей в волокна и собирание слоя из утоненных нитей.

Термин «спряденные из расплава волокна» означает волокна, выпущенные из штампа и проходящие через технологическую установку, в которой волокна постоянно вытягиваются и полимерные молекулы в волокнах постоянно ориентируются вдоль продольной оси этих волокон. Такие волокна по существу непрерывны и перепутаны в достаточной степени, так что обычно невозможно удалить одно завершенное спряденное из расплава волокно из массы таких волокон.

Термин «ориентированный», когда он применяется по отношению к полимерному волокну или к массе таких волокон, означает, что по меньшей мере части полимерных молекул этих волокон выровнены по длине волокон в результате прохождения волокон через такое оборудование, как камера утонения или машина механического вытягивания. Наличие ориентации в волокнах может быть обнаружена различными средствами, в том числе измерением двойного преломления света или широкоугольной дифракцией рентгеновских лучей.

Термин «номинальная точка плавления» для полимера или полимерного волокна означает максимум пика кривой калориметрии дифференциального сканирования (КДС) (DSC) при повторном нагреве в полном потоке тепла в области плавления полимера или волокна, если имеется только один максимум в этой области; а если имеется более одного максимума, указывающего на более чем одну точку плавления (к примеру, из-за присутствия двух различных кристаллических фаз), то берется температура самой высокой по амплитуде точки плавления.

Термин «самопроизвольное скрепление» означает скрепление между волокнами при повышенной температуре, полученной в печи или в воздуходувном сварочном аппарате без применения контактного прижатия, характерного для точечной сварки и вальцовки.

Термин «микроволокна» означает волокна с медианным размером (определяется с помощью микроскопа) 10 мкм или менее; «сверхтонкие микроволокна» означает микроволокна с медианным размером 2 мкм и менее; а «субмикронные микроволокна» означает микроволокна с медианным размером 1 мкм и менее. Когда говорится о пачке, группе, массиве и т.п. микроволокон конкретного вида, к примеру, «массив субмикронных микроволокон», то это означает все множество микроволокон в одном таком массиве или всю совокупность в единственной пачке микроволокон, а не только ту часть массива или пачки, которая имеет субмикронные размеры.

Термин «заряженный», когда он применяется по отношению к массиву волокон, означает волокна, которые демонстрируют по меньшей мере 50%-ную потерю показателя качества (ПК) (QF) (обсуждается ниже) после облучения рентгеновским излучением с пиковой интенсивностью 80 кВ, пропущенным через бериллиевый фильтр толщиной 1 мм с поглощенной дозой в 20 Гр при оценке процентной проницаемости диоктилфталата при скорости в набегающем потоке 7 см/с.

Термин «самоподдерживающая», когда он применяется по отношению к однослойной матрице, означает, что эта матрица не включает в себя сопредельного упрочняющего слоя из проволоки, пластиковой сетки или другого придающего жесткость материала; даже если пресс-формованный респиратор, содержащий такую матрицу, может содержать внутреннее или внешнее покрывающее полотно для обеспечения подходящей гладкой открытой поверхности, или может содержать линии оплавления, складки или другие линии разделения для укрепления отдельных частей респиратора.

Термин «жесткость по Кингу» означает силу, требуемую при использовании тестера жесткости по Кингу от фирмы J.A.King & Co., Greensboro, North Carolina для прижатия измерительного зонда диаметром 2,54 см и длиной 8,1 м к пресс-формованному чашеобразному респиратору, полученному в результате формовки с помощью тестовой чашеобразной матрицы между полусферическими выпуклой и вогнутой половинами пресс-формы радиусом 55 мм и объемом 310 см3. Пресс-формованные матрицы помещают под измерительный зонд тестера после того, как они были сначала подвергнуты охлаждению.

На Фиг.1 в поперечном сечении дано изображение чашеобразного одноразового респиратора 1 для индивидуального пользования. Респиратор 1 включает в себя внутреннее покрывающее полотно 2, однокомпонентный фильтрующий слой 3 и наружный покрывающий слой 4. Оплавленный край 5 скрепляет эти два слоя и обеспечивает область лицевого уплотнения для предотвращения утечки за край респиратора 1. Сверх того, утечка может быть снижена за счет сверхмягкой носовой вставки 6, изготовленной, например, из такого металла, как алюминий или из такого пластика, как полипропилен. Респиратор 1 включает в себя также регулируемые головную и шейную лямки 7, которые застегиваются с помощью наконечников 8, и клапан 9 выдоха. За исключением однокомпонентного фильтрующего слоя 2, остальные подробности конструкции респиратора 1 общеизвестны специалистам в данной области.

Раскрытое здесь однокомпонентное однослойное полотно может иметь несколько значений эффективного диаметра волокон (ЭДВ) (EFD), например ЭДВ от примерно 5 мкм до примерно 40 мкм или от примерно 6 мкм до примерно 35 мкм. Это полотно может иметь различные плотности, например, от примерно 60 до примерно 300 г/м2 или от примерно 80 до примерно 250 г/м2. В плоском (т.е. нерасплавленном) состоянии полотно может обладать целым рядом значений жесткости по Гэрли, например, жесткость по Гэрли от по меньшей мере примерно 500 мг, по меньшей мере примерно 1000 мг или по меньшей мере примерно 2000 мг. При испытаниях набегающим потоком при скорости 13,8 см/с и воздействием NaCl плоское полотно имеет начальный коэффициент фильтрующей способности КФС (QF), равный по меньшей мере примерно 0,4 мм-1 H2O, а более предпочтительно по меньшей мере примерно 0,5 мм-1 Н2О.

Пресс-формованная матрица имеет коэффициент жесткости по Кингу больше 1 Н, а более предпочтительно примерно 2 Н или более. В грубом приближении, если полусферический пресс-формованный образец матрицы остудить, поместить его чашеобразной стороной на твердую поверхность, надавить на него вертикально (т.е. вдавить) с помощью указательного пальца, а затем давление сбросить, то у матрицы с недостаточным значением коэффициента жесткости по Кингу вмятина останется, а матрица с удовлетворительным значением коэффициента жесткости по Кингу вернется к своей исходной полусферической форме.

Под воздействием потока аэрозоля с частицами хлорида натрия размером 0,075 мкм, текущего со скоростью 85 л/мин, описанный пресс-формованный респиратор предпочтительно имеет перепад давления менее чем 20 мм H2O, а более предпочтительно менее чем 10 мм H2O. Пресс-формованный респиратор с такими показателями предпочтительно имеет процент проникновения NaCl менее примерно 5%, а более предпочтительно менее примерно 1%.

Описанное однокомпонентное однослойное полотно содержит частично кристаллические и частично аморфные ориентированные волокна одного и того же полимерного состава. Частично кристаллические ориентированные волокна можно также называть полукристаллическими ориентированными волокнами. Класс полукристаллических полимеров общеизвестен и изучен и отличается от аморфных полимеров, не имеющих определимой кристаллической упорядоченности. Наличие кристаллической структуры может быть легко установлено посредством дифференциальной сканирующей калориметрии, рентгеновской дифракции, по плотности и другими способами. Можно считать, что традиционные ориентированные полукристаллические полимерные волокна имеют два различных типа молекулярных зон или фаз: фаза первого типа характеризуется относительно большим присутствием высокоупорядоченных или упорядоченных под действием деформации кристаллических доменов, а фаза второго типа характеризуется относительно большим присутствием доменов с низкой кристаллической упорядоченностью (к примеру, кристаллы с невытянутыми цепями) и доменов, являющихся аморфными, хотя они могут иметь некоторую упорядоченность или ориентацию в степени, недостаточной для кристаллической упорядоченности. Эти два различных типа фаз, которые не имеют четких границ и могут существовать в смеси друг с другом, обладают различными свойствами. Перечень различных свойств включает в себя различные характеристики плавления или умягчения: первая фаза, которая характеризуется более значительным присутствием сильно упорядоченных кристаллических доменов, плавится при температуре (к примеру, на точке плавления кристаллических доменов с вытянутыми цепями) более высокой, чем та, при которой плавится или умягчается вторая фаза (к примеру, при температуре перехода аморфного домена в стекло, которая варьируется в пределах точек плавления слабо упорядоченных кристаллических доменов). Для простоты в настоящем описании первая фаза названа «характерно кристаллической фазой» из-за того, что на ее свойства при плавлении в сильной степени оказывает влияние наличие кристаллических блоков более высокого порядка, что сообщает этой фазе более высокую точку плавления, чем та, какую бы она имела в отсутствии этих кристаллических блоков; вторая фаза названа «характерно аморфной фазой» из-за того, что она под влиянием аморфности молекулярных доменов или под влиянием аморфности вещества, занимающего промежутки между слабо упорядоченными кристаллическими доменами, умягчается при более низкой температуре. На характеристики сцепления ориентированных полукристаллических полимерных волокон оказывает влияние наличие этих двух различных типов молекулярных фаз. Когда полукристаллические полимерные волокна подвергаются нагреву в стандартной операции скрепления, операция нагрева дает эффект усиления кристаллической структуры волокон, к примеру, за счет наращивания молекулярного материала на существующую кристаллическую структуру, или способствует дальнейшему упорядочиванию упорядоченных аморфных частей. Наличие в аморфной фазе слабо упорядоченного кристаллического вещества способствует росту таких кристаллов и действует в качестве добавки слабо упорядоченного кристаллического вещества. Результат увеличенной слабо упорядоченной кристалличности состоит в ограничении смягчения и текучести волокон в ходе операции скрепления.

Мы подвергали ориентированные полукристаллические полимерные волокна контролируемому нагреву и охлаждению, в результате чего волокна и описанные фазы морфологически очищались, что придавало волокнам новые полезные качества и свойства. В этой операции нагрева и охлаждения волокна сначала нагреваются в течение непродолжительного регулируемого времени при довольно высокой температуре, зачастую такой же или даже выше, чем номинальная точка плавления полимерного материала, из которого сделаны волокна. В общем случае нагрев осуществляется при такой температуре и в течение такого времени, которые достаточны для того, чтобы характерно аморфная фаза волокон расплавлялась или размягчалась, тогда как характерно кристаллическая фаза остается нерасплавленной (мы используем термины «расплавиться или размягчиться», потому что считается, что аморфные части характерно аморфной фазы размягчаются при температуре стеклования, в то время как кристаллические части плавятся при своей температуре плавления; мы отдаем предпочтение такой термической обработке, при которой полотно нагрето так, что в характерно аморфной фазе происходит плавление кристаллического вещества составляющих его волокон). Вслед за описанным здесь этапом нагрева нагретые волокна немедленно и быстро охлаждаются для их закалки и застывания в рафинированном или очищенном морфологическом виде.

В самом широком смысле применяемое здесь выражение «морфологическое рафинирование» означает просто изменение морфологии ориентированных полукристаллических полимерных волокон; но мы понимаем его как очищенную морфологическую структуру наших обработанных волокон (нам бы здесь не хотелось быть связанными утверждениями своего «понимания», которое в общем случае подразумевает некоторые теоретические соображения). Что касается характерно аморфной фазы, то количество молекулярного вещества этой фазы, подверженного нежелательному (затрудняющему размягчение) росту кристаллов, не столь велико, как это имело место до обработки. Одним свидетельством такой измененной морфологии служит тот факт, что прошедшие обработку волокна остаются способными к размягчению и скреплению в значительно большей степени, чем традиционные необработанные волокна, в то время как традиционные ориентированные полукристаллические полимерные волокна, подвергнутые нагреву в ходе операции скрепления, испытывают увеличение нежелательной кристаллизации (к примеру, как было изложено выше, за счет наращивания на уже существующую слабо упорядоченную кристаллическую структуру или дальнейшего упорядочения упорядоченных аморфных частей, что ограничивает способность волокон к смягчению и к скреплению); зачастую их можно скреплять при температурах более низких, чем номинальная точка плавления этих волокон. Мы отдаем себе отчет в том, что характерно аморфная фаза подвергается своего рода очистке или сокращению морфологической структуры, которые в процессе термического скрепления приводят к нежелательным увеличениям кристаллической структуры традиционных необработанных волокон в операции термического скрепления; к примеру, уменьшается разнообразие или локализация морфологических форм, упрощается морфологическая структура и в определенном смысле происходит разделение морфологической структуры на более явные характерно аморфную и характерно кристаллическую фазы. Наши обработанные волокна способны к «повторному размягчению», что означает, что волокна, и, в частности, характерно аморфная фаза волокон будут подвергаться до некоторой степени повторному циклу размягчения и повторного затвердевания, когда волокна подвергаются циклу повышения и понижения температуры в диапазоне температур ниже тех, которые бы вызвали плавление волокна в целом. На языке практики такое повторяющееся размягчение отмечается, когда наше обрабатываемое полотно (которое уже в общем проявляет надлежащую степень скрепления в результате обработки нагреванием и закалкой) может быть нагрето до появления самопроизвольного скрепления. Цикл размягчения и повторного затвердевания не продолжается бесконечно, но обыкновенно достаточно, чтобы волокна могли изначально термически скрепиться, так что полотно из таких волокон становится связным и пригодным для обработки, и его при необходимости можно снова нагреть для вальцовки или других операций, а потом снова нагреть для изменения конфигурации в третьем измерении для придания пространственной формы (к примеру, при изготовлении пресс-формованного респиратора). Таким образом, посредством операции нагревания и закаливания нам удалось морфологически очистить однокомпонентное однослойное полотно так, что это полотно стало способно к самопроизвольным скреплениям при температуре меньшей, чем номинальная точка плавления волокон, к формованию на чашеобразной пресс-форме и к обработке таким образом сформированного материала при температуре, эффективной для продолжительного преобразования (т.е. придания формы) полотна в пористую однокомпонентную однослойную матрицу из волокон, скрепленных между собой по меньшей мере в некоторых из тех точек, где волокна пересекаются, и имеющую жесткость по Кингу, как изложено выше. Такое изменение формы предпочтительно может производиться при температуре, которая по меньшей мере на 10°С ниже номинальной точки плавления полимерного материала волокон, к примеру, при температуре, которая по меньшей мере на 15°С или даже на 30°С ниже номинальной точки плавления. Хотя возможна даже такая низкая температура формообразования, по другим причинам может оказаться необходимым подвергать материал воздействию более высоких температур, к примеру, для прессования или для отжига или термической усадки волокон.

Учитывая роль характерно аморфной фазы для достижения скрепления волокон, к примеру, для обеспечения размягчения и скрепления волокон, будем иногда называть характерно аморфную фазу фазой «скрепления».

Характерно кристаллическая фаза волокна играет самостоятельную роль, а именно: она усиливает базисную волоконную структуру волокон. Характерно кристаллическая фаза обычно остается нерасплавленной в ходе операции скрепления или ей эквивалентной, потому что точка плавления этой фазы выше точки плавления/размягчения характерно аморфной фазы и, таким образом, остается нетронутая матрица, которая проходит по всему волокну и поддерживает волоконную структуру и размеры волокон. Таким образом, хотя нагрев полотна в операции самопроизвольного скрепления будет вызывать сваривание волокон друг с другом при приведении некоторого потока в непосредственное соприкосновение или коалесценцию в точках пересечения волокон, основная дискретная структура волокон сохраняется по длине волокон между пересечениями и скреплениями; предпочтительно, поперечное сечение волокон остается неизменным по длине волокон между пересечениями или скреплениями, которые возникают в процессе этой операции. Подобным же образом, хотя вальцовка нашего обработанного полотна может заставить волокна изменить конфигурацию под действием давления и нагрева в операции вальцовки (тем самым заставляя волокна постоянно сохранять форму, которую они принимают в процессе вальцовки, что делает полотно более однородным по толщине), волокна в основном остаются дискретными волокнами с последующим сохранением желательной пористости, фильтрующей способности и изолирующих свойств полотна.

При условии армирующей роли характерно кристаллической фазы, как описано выше, мы иногда будем называть ее фазой «армирования» или «удержания». Следует также понимать, что характерно кристаллическая фаза во время обработки проходит морфологическую очистку, например, для изменения количества сильно упорядоченной кристаллической структуры.

На фиг.2-фиг.4 показан процесс, который можно использовать для изготовления предпочтительных однокомпонентных однослойных полотен. Более подробно этот процесс и изготовление полотен изложен в заявке на патент США №11/461.201, поданной 31 июля 2006 года и озаглавленной "BONDED NONWOVEN FIBROUS WEBS COMPRISING SOFTENABLE ORIENTED SEMICRYSTALLINE POLYMERIC FIBERS AND APPARATUS AND METHODS FOR PREPARING SUCH WEBS". Вкратце в рамках настоящего изобретения заметим, что данный предпочтительный метод включает в себя воздействие на полотно, скомпонованное из ориентированных полукристаллических спряденных из расплава волокон, которые содержат характерно аморфную фазу, в операции нагревания и закаливания, которая включает в себя: а) принудительную прогонку через полотно текучей среды, нагретой до температуры, достаточно высокой для размягчения характерно аморфной фазы волокон (которая обычно выше начальной температуры плавления материала таких волокон), в течение промежутка времени, намного более короткого, чем для плавления всего волокна (т.е. заставляя такие волокна терять их дискретную волоконную природу; предпочтительное время нагрева намного короче, чтобы не происходило заметных искажений поперечного сечения волокна), и b) незамедлительное закаливание полотна посредством принудительной прогонки через него текучей среды с теплоемкостью, достаточной для затвердевания размягченных волокон (т.е. для затвердевания характерно аморфной фазы волокон, размягченных в ходе термообработки). Предпочтительно, текучие среды, проходящие через полотно, являются потоками газа, предпочтительно воздуха. В этом контексте «принудительная» прогонка текучего или газообразного потока через полотно означает, что вдобавок к нормальному давлению в помещении к текучей среде прилагается некоторое усилие, проталкивающее эту текучую среду сквозь полотно. В предпочитаемом варианте осуществления описанный здесь этап закаливания включает в себя пропускание полотна на конвейере через устройство (которое будет называться нагревателем охлажденного потока, как обсуждается ниже), которое создает сосредоточенный нагретый газовый (обычно воздушный) поток, выходящий под давлением из нагревателя на одну из сторон полотна и сцепляющийся с ней, с устройством удаления газа на другой стороне полотна для облегчения вытягивания нагретого газа сквозь полотно; нагретый поток обычно имеет форму ножа или завесы (такие выходят из удлиненных или прямоугольных отверстий), проходит по ширине полотна и является однородным (т.е. обладает постоянством температуры и потока, так что обеспечивает нагрев волокон в полотне с требуемой степенью однородности). Нагретый поток в некотором отношении подобен потоку от «воздушного паяльника» или от «воздушного термического ножа», хотя его можно подвергать специальным регулировкам для модулирования потока, обеспечивая равномерное распределение и заданную скорость нагретого газа по ширине полотна для точного, однородного и быстрого нагрева и размягчения спряденных из расплава волокон до требуемого высокого значения температуры. Непосредственно вслед за нагревом осуществляется принудительное закаливание для быстрого отверждения волокон в очищенном морфологическом виде («непосредственно» означает часть одной и той же операции, т.е. без промежуточного времени хранения, которое имеет место, когда полотно сматывается в рулон перед очередным этапом обработки). В предпочтительном варианте осуществления газовое устройство расположено по ходу движения полотна от нагретого газового потока, что позволяет прогонять охлаждающий газ или иную текучую среду, например, окружающий воздух, сквозь полотно сразу после того, как оно было нагрето, и тем самым быстро охладить волокна. Продолжительность нагрева регулируется, к примеру, длиной зоны нагрева по ходу движения полотна и скоростью, с которой полотно движется по зоне нагрева к зоне охлаждения, чтобы вызвать требуемое расплавление/размягчение характерно аморфной фазы без расплавления всего волокна.

Как показано на Фиг.2, волокнообразующий материал доставляется к экструзионной головке 10 данного иллюстративного устройства подачей волокнообразующего материала в приемную воронку 11, плавлением материала в экструдере 12 и закачкой полученного расплава насосом 13 в экструзионную головку 10. Обычно используется твердый полимерный материал в форме гранул или в ином конкретном виде, который подвергается плавлению в жидкое состояние, пригодное для работы насоса.

Экструзионная головка 10 может быть традиционным экструдером или фильерным комплектом, обычно включающим в себя систему отверстий, размещенных в регулярном узоре, например, в виде рядов прямых линий. Нити 15 волокнообразующей жидкости выдавливаются из экструзионной головки и поступают в рабочую камеру аттенюатора 16. Аттенюатор может быть, например, аттенюатором с подвижными стенками, который показан в патенте США №6.607.624 В2 (Berrigan et al.). Расстояние 17, которое экструдированные нити 15 проходят до аттенюатора 16, может изменяться в зависимости от ряда внешних условий. На экструдированные нити 15 для снижения их температуры подаются потоки охлаждающего воздуха или другого газа 18. Альтернативно, потоки воздуха или другого газа могут нагреваться для облегчения вытягивания нитей. Потоков воздуха или другой текучей среды может быть один или несколько - к примеру, первый поток 18а воздуха обдувает поток нитей в поперечном направлении, что может удалять нежелательные газообразные материалы или испарения, которые выделяются в ходе экструзии; и второй охлаждающий поток 18b воздуха, который обеспечивает главное желательное снижение температуры. Можно использовать даже большее число охлаждающих потоков; например, поток 18b для достижения желательного уровня охлаждения может сам состоять из более чем одного потока. В зависимости от применяемого процесса или желательной формы готового изделия, охлаждающего воздуха может оказаться достаточно для затвердевания экструдированных нитей 15 еще до того, как они достигнут аттенюатора 16. В других случаях экструдированные нити, когда они поступают в аттенюатор, все еще пребывают в размягченном или расплавленном состоянии. Альтернативно, охлаждающие потоки вообще не используются; в этом случае окружающий воздух или иная текучая среда между экструзионной головкой 10 и аттенюатором 16 является той средой, в которой любые модификации экструдированных нитей производятся до того, как они попадают в аттенюатор 16.

Нити 15 проходят через аттенюатор 16 и затем выходят на коллектор 19, где они собираются как масса волокон 20. В аттенюаторе нити удлиняются и уменьшаются в диаметре, и полимерные молекулы в волокнах становятся ориентированными, и по меньшей мере части полимерных молекул выравниваются вдоль продольной оси волокон. В случае полукристаллических полимеров такой ориентации обычно достаточно для проявления кристаллизации под воздействием напряжения растяжения, что в значительной степени усиливает получающиеся волокна.

Коллектор 19 обычно является пористым, а газоотводное устройство 114 может располагаться под коллектором, чтобы способствовать нанесению волокон на коллектор. Расстояние 21 между выходом из аттенюатора и коллектором может варьироваться с целью достижения различных эффектов. Кроме того, перед сборкой экструдированные нити или волокна могут быть подвергнуты нескольким дополнительным этапам обработки, не показанным на Фиг.2, например, дальнейшему вытягиванию, распылению и т.п. Обычно после собранная масса 20 нагревается и закаляется, как более подробно это описано ниже; эта масса, однако, может быть собрана в рулон для хранения с целью нагрева и охлаждения, если это желательно. Как правило, после того как масса 20 нагрета и закалена, она может переходить к другим устройствам, таким как валки, станции тиснения, ламинаторы, резаки и тому подобное; или она может проходить через приводные валы 22, сматываться в рулон 23 для хранения.

В предпочтительном способе изготовления полотна масса 20 волокон сначала переносится коллектором 19 через операцию нагревания и закаливания, как иллюстрируется на фиг.2-4. Для целей ускорения мы часто называем устройство, конкретно показанное на фиг.3-4, нагревателем охлажденного потока или, проще, охлаждаемым нагревателем. Собранная масса 20 сначала пропускается под устройством 100 управляемого нагрева, установленным над коллектором 19. Примерное нагревающее устройство 100 содержит корпус 101, который разделен на верхнюю полость 102 и нижнюю полость 103. Верхняя и нижняя полости разделяются пластиной 104, перфорированной набором отверстий 105, как правило, одинакового размера и на равных расстояниях между собой. Газ, обычно воздух, подается в верхнюю полость 102 через проемы 106 из воздуховодов 107, а пластина 104 работает как средство распределения потока, заставляя воздух, подаваемый в верхнюю полость, иметь довольно равномерное распределение, когда он проходит через пластину в нижнюю полость 103. Другие пригодные средства распределения потока включает в себя: штыри, дефлекторы, патрубки, спойлеры, экраны или спеченные пластины, т.е. устройства, которые выравнивают распределение воздуха.

В примерном нагревательном устройстве 100 донная стенка 108 нижней полости 103 изготовлена в форме вытянутой прямоугольной щели 109, через которую поток нагретого воздуха из нижней полости в виде завесы 110 выдувается на массу 20, двигающуюся на коллекторе 19 под нагревающим устройством 100 (масса 20 и коллектор 19 показаны на Фиг.3 с частичными вырезами). Газоотводное устройство 114 предпочтительно в достаточной степени вытянуто с тем, чтобы лежать под щелью 109 нагревательного устройства 100 (и вместе с тем проходить по ходу движения полотна на расстояние 118 за нагревающий поток 110 и за зону, помеченную 120, как это будет обсуждаться ниже). Нагретый воздух в полости находится таким образом под действием внутреннего давления в полости 103, а на выпускной щели 109 воздух уже находится под действием отсасываемого вакуума из газоотводного устройства 114. Для дальнейшего управления усилием отсасывания под коллектором 19 может помещаться перфорированная пластина 111 для приложения вида обратного давления или средства ограничения потока, которое способствует распределению потока 110 нагретого воздуха до желательной однородности по ширине зоны нагрева собранной массы 20, а также с целью воспрепятствовать возможному вырыванию потока в тех местах, где плотность массы понижена. Другими полезными средствами ограничения потока являются экраны и спеченные пластины.

Количество, размер и плотность имеющихся в пластине 111 проемов может различаться в различных зонах для достижения желательного управления. Через устройство формирования волокон проходят большие массы воздуха и потому оно должно располагаться так, чтобы волокна попадали на коллектор в зоне 115. Через полотно и коллектор в зоне 116 проходит достаточно воздуха, чтобы удерживать полотно на месте под различными потоками обрабатывающего воздуха. Для прохождения рабочего воздуха через полотно требуется достаточная открытость в пластине под зоной 117 термообработки и зоной 118 закаливания, но в то же время достаточное сопротивление остается, чтобы гарантировать, что воздух распределен более равномерно.

Количество и температура нагретого воздуха, проходящего сквозь массу 20, выбираются такими, чтобы происходило надлежащее видоизменение морфологии волокон. В частности, количество и температуру воздуха выбирают так, чтобы волокна нагревались до а) плавления/размягчения значительной части молекул в поперечном сечении волокна, к примеру, характерно аморфной фазе волокна, но чтобы b) не происходило полного расплава другой существенной фазы, к примеру, характерно кристаллической фазы. Мы применяем термин «плавление/размягчение» по той причине, что аморфный полимерный материал обычно скорее размягчается, чем плавится, в то время как кристаллическое вещество, которое может присутствовать в аморфной фазе, обычно плавится. Поэтому без ссылок на фазы можно просто говорить, что нагрев вызывает плавление слабо упорядоченных кристаллоидов в волокне. Волокна, как целое, остаются нерасплавленными, к примеру, волокна, как правило, сохраняют ту же форму и те же размеры, какие у них были до начала обработки. Считается, что после термообработки существенная часть характерно кристаллической фазы сохраняет ранее существовавшую кристаллическую структуру. Кристаллическая структура может быть добавлена к существующей кристаллической структуре, или в случае высокоупорядоченных волокон кристаллическую структуру можно удалить с тем, чтобы создать различимые характерно аморфную и характерно кристаллическую фазы.

Температурно-временные условия для достижения необходимых изменений морфологии волокна в собранной массе 20 следует контролировать по всей нагретой площади этой массы. Наилучшие результаты были нами получены, когда температура потока 110 горячего воздуха, проходящего сквозь полотно, находилась в пределах 5°С, а еще лучше в пределах 2°С и даже 1°С по ширине обрабатываемой массы (температуру горячего воздуха для удобства управления процессом часто замеряют на входе горячего воздуха в корпус 101, но термопарами ее можно замерять также и поблизости от собранного полотна). Помимо того, устройством нагрева управляют для поддержания в потоке постоянной во времени температуры, к примеру, за счет быстрых циклических включений/выключений нагревателя во избежание недогрева или перегрева.

Для дальнейшего управления нагревом и для завершения образования желательной морфологии волокон собранной массы 20, эту массу 20 подвергают закаливанию сразу после приложения потока 110 горячего воздуха. Такое закаливание можно обычно осуществлять продувкой окружающего воздуха поверх массы 20 и сквозь нее, когда эта масса уже вышла из управляемого потока 110 горячего воздуха. Ссылочная позиция 120 на Фиг.4 представляет зону, в которой окружающий воздух прогоняется сквозь полотно за счет действия газоотводящего устройства. Газоотводящее устройство 114 проходит вдоль коллектора на расстояние 118 за нагревателем 100 с той целью, чтобы в зоне 120 обеспечивалось охлаждение и закаливание всей массы 20. Воздух можно засасывать под основание корпуса 101, к примеру, в отмеченную на Фиг.4 зону 120а засасывания, так что воздух будет достигать полотна сразу после того, как полотно выходит из потока 110 горячего воздуха. Желательным результатом закаливания является быстрое удаление тепла от полотна и волокон, что соответственно ограничивает объем и природу кристаллизации или молекулярного упорядочивания, которое будет происходить в волокнах впоследствии. Обычно описанная операция нагрева и закаливания выполняется, пока полотно проходит через эту операцию на конвейере, а закаливание выполняется до того, как полотно наматывается в рулон. Времена обработки зависят от скорости, с которой полотно проходит через операцию, но обычно вся операция нагрева и закаливания выполняется за минуту или менее, и предпочтительно за 15 с. Считается, что характерно аморфная фаза за счет быстрого охлаждения из расплавленного/размягченного состояния в отвержденное состояние застывает в более чистой кристаллической форме с пониженным количеством молекулярного материала, который мог бы затруднить размягчение или повторное размягчение волокон. Желательно, чтобы масса охлаждалась газом при температуре, которая была бы по меньшей мере на 50°С меньше номинальной точки плавления; кроме того, желательно, чтобы охлаждающий газ или другая текучая среда оказывали свое воздействие в течение времени порядка одной секунды, желательно в течение времени, в два или три раза превышающего время сцепления нагретого потока с полотном. В любом случае охлаждающий газ или иная текучая среда имеет теплоемкость, достаточную для отверждения волокон. Другие текучие среды, которые можно использовать, включают в себя воду, распыляемую на волокна, к примеру, горячую воду или пар для нагрева волокон и относительно холодную воду для охлаждения волокон.

Успех в достижении желательной термообработки и морфологии характерно аморфной фазы зачастую можно подтвердить дифференциально-сканирующим калориметрическим тестированием (DCS-тестированием) образцов волокон из обработанного полотна; а условия обработки можно отрегулировать по информации, полученной из DCS-тестирования, как более подробно обсуждается в упомянутой выше заявке на патент №11/461.201. Желательно управлять приложением нагретого воздуха и охлаждения так, чтобы получалось полотно, свойства которого способствуют образованию надлежащей формованной матрицы. Если нагрев применяется неподходящий, полотно будет трудно расплавить. Если же происходит чрезмерный нагрев или недостаточное охлаждение, то полотно может расплавиться или стать хрупким, что может его сделать не соответствующим требованиям.

Описанные нетканые полотна могут иметь произвольное размещение волокон и обычно изотропные в плоскости физические свойства (к примеру, прочность на растяжение). Изотропные нетканые полотна, вообще говоря, являются предпочтительными для изготовления чашеобразных формованных респираторов. Тем не менее, полотна при желании могут иметь выровненную волоконную конструкцию (к примеру, такую, в которой волокна выровнены в направлении машинной обработки, как, например, описано в вышеупомянутом патенте США №6.858.297 на имя Shah et al., и анизотропные в плоскости физические свойства.

В описанном процессе могут широко использоваться разнообразные полимерные волокнообразующие материалы. Полимер может быть, вообще говоря, любым полукристаллическим термопластическим образующим волокно веществом, пригодным для изготовления заряженных нетканых полотен, которые способны подвергаться нагреву/охлаждению, как описано выше, и которые будут поддерживать удовлетворительные электретные свойства или разделение зарядов. Предпочтительные полимерные волокнообразующие материалы являются непроводящими полукристаллическими смолами, которые при комнатной температуре (22°С) обладают удельным объемным сопротивлением 1014 ом-см и более того. Предпочтительно, чтобы удельное объемное сопротивление было приблизительно равно 1016 ом-см или более. Удельное сопротивление полимерных образующих волокно материалов измеряется стандартизованным тестом ASTM D 257-93. Представляется также предпочтительным, чтобы полимерный волокнообразующий материал оставался практически свободным от таких составляющих, как антистатические агенты, способные значительно увеличить электропроводность или как-то иначе препятствовать способности волокна принимать и удерживать электростатические заряды. Некоторые примеры полимеров, которые можно применять в заряжаемых полотнах, включают в себя термопластичные полимеры, содержащие такие полиолефины, как полиэтилен, полибутилен, поли(4-метил-1-пентен) и циклические сополимеры, а также их комбинации. Другими полимерами, которые можно использовать, но которые может быть труднее заряжать или которые могут быстро терять заряд, являются поликарбонаты, блок-сополимеры, такие как блок-сополимеры стирол-бутадиен-стирола и стирол-изопрен-стирола, такие полиэфиры, как полиэтилен терефталат, полиамиды, полиуретаны, а также многие другие полимеры, известные специалистам в данной области. Представляется наиболее предпочтительным изготавливать волокна из поли-4-метил-1 пентена или из полипропиленового гомополимера благодаря его способности сохранять электрический заряд, особенно при повышенной влажности.

В описанные нетканые полотна можно вносить электрический заряд множеством способов. Например, это можно выполнять за счет контактирования полотна с водой, как это описано в патенте США №5.496.507 на имя Angadjivand et al., коронным разрядом, как описано в патенте США №4.588.537 на имя Klasse et al., гидрозарядкой, как, например, описано в патенте США №5.908.598 на имя Rousseau et al., плазменной обработкой, как описано в патенте США №6.562.112 В2 на имя Jones et al., и в заявке на патент США №US2003/0134515 A1 на имя David et al., или в их комбинациях.

В полимеры можно вносить добавки, повышающие фильтрующую способность полотна, способность получения электретного заряда, механические свойства, противостояние старению, расцвечивание, поверхностные свойства или другие характеристики, представляющие интерес. Характерные добавки включают в себя наполнители, нуклеирующие агенты (к примеру, дибензил сорбитол марки MILLAD™ 3988, коммерчески доступный от компании Milliken Chemical), добавки, улучшающие электретную заряжаемость (к примеру, тристеарил меламин, и различные световые стабилизаторы типа CHIMASSORB™ 119 and CHIMASSORB 944 от компании Ciba Specialty Chemicals), инициаторы отверждения, загустители (к примеру, поли(4-метил-1-пентен)), поверхностно активные агенты и средства технологической обработки поверхности (к примеру, обработки атомарным фтором для улучшения фильтрующей способности в условиях маслянистой взвеси, как это описано в патентах США №6.398.847 В1, 6.397.458 В1 и 6.409.806 В1 на имя Jones et al.). Типы и количества подобных добавок общеизвестны специалистам в данной области. Так, например, добавки, повышающие электретную заряжаемость, обычно присутствуют в количестве менее чем примерно 5 мас.%, а более типично менее 2 мас.%.

Описанные здесь нетканые полотна можно формовать в чашеобразные прессованные респираторы с использованием способов и компонентов, которые общеизвестны всем специалистам. Описанные здесь нетканые пресс-формованные респираторы при желании могут, в противоположность раскрываемым здесь однослойным матрицам, содержать один или несколько дополнительных слоев. Например, могут применяться внутренний или наружный покрывающие слои для удобства или в эстетических целях, а не для фильтрации или увеличения жесткости. Кроме того, один или несколько пористых слоев, содержащих частицы сорбента, могут использоваться для улавливания определенных паров, такие слои описаны в заявке на патент США №11/431.152, поданной 8 мая 2006 года под названием PARTICLE-CONTAINING FIBROUS WEB. Другие слои (в том числе повышающие жесткость слои или элементы) могут включаться, если желательно, даже если не требуется придать формованному респиратору цитированное выше значение сопротивления деформации.

Весьма желательным может оказаться отслеживание таких параметров плоского полотна, как его плотность, толщина, сплошность, ЭДВ, коэффициент жесткости по Гэрли, коэффициент жесткости по Тейберу, перепад давления, начальная процентная проницаемость NaCl, процентная проницаемость диоктилфталата (% DOP) или показатель качества (ПК) (QF), а также отслеживание таких свойств пресс-формованной матрицы, как жесткость по Кингу, сопротивление деформации (СД) или перепад давления. Измерять параметры пресс-формованной матрицы можно при формовке тестовой чашеобразной матрицы между соответствующими выпуклой и вогнутой половинами пресс-формы с радиусом 55 мм и объемом 310 см3.

ЭФД можно определять (если не указано иное) с помощью потока воздуха со скоростным расходом 32 л/мин (на обдуваемой стороне соответствует скорости частиц 5,3 см/с), согласно методу, изложенному в статье Davies, C.N., "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952.

Жесткость по Гэрли можно измерять тестером сопротивления на изгиб модели Model 4171 Е GURLEY™ Bending Resistance Tester от компании Gurley Precision Instruments. Прямоугольники 3,8 см×5,1 см выштамповываются из материала так, что длинная сторона образца выровнена с поперечным направлением полотна. Образцы загружаются в тестер сопротивления изгиба с длинной стороной образца в удерживающем полотно зажиме. Образцы подвергаются изгибу в обоих направлениях, т.е. сначала рычаг тестера прикладывает усилие к первой основной поверхности материала, а затем ко второй, и записывается среднее значение полученных результатов в миллиграммах. Тест считается разрушающим, поэтому берутся свежие образцы, если образцы разрушились, а требуется продолжить тестирование.

[0065] Жесткость по Тейберу можно определить тестером жесткости модели Model 150-B TABER™ (коммерчески доступный от компании Taber Industries). Из полотна необходимо аккуратно, избегая слипания волокон, вырезать лезвием квадратные образцы со стороной 3,8 см и подвергнуть 3-4 таких образца испытанию тестером в направлении машинной обработки и в поперечном направлении и до угла прогиба 15°.

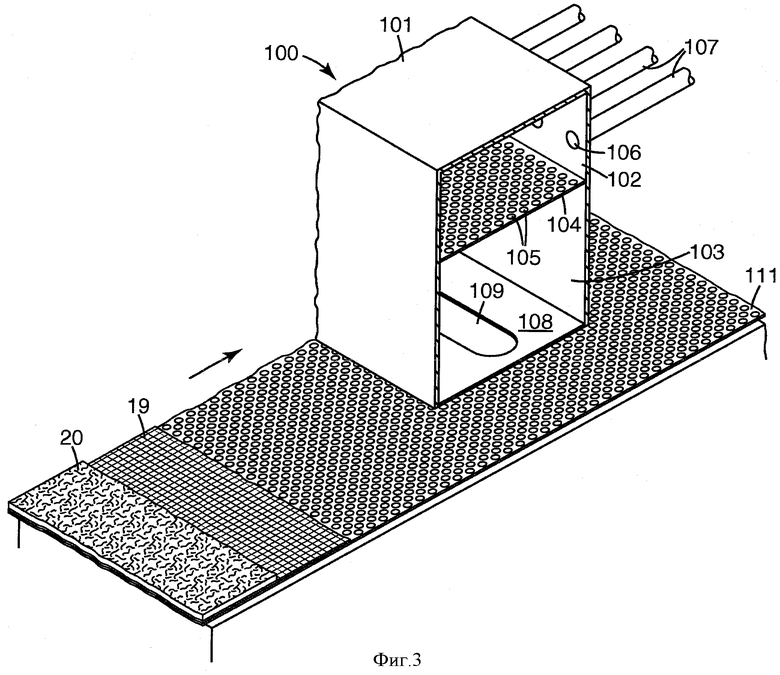

Процентную проникающую способность, перепад давления и показатель качества ПК фильтрации можно определить с помощью испытательного аэрозоля, содержащего частицы NaCl или частицы диоктилфталата (DOP), поступающие (если не указано иное) со скоростью потока 85 л/мин, и оценить с помощью высокоскоростного автоматизированного тестера фильтров модели TSI™ Model 8130 (коммерчески доступен от компании TSI Inc.). При тестировании частицы NaCl могут генерироваться из 2%-го раствора NaCl для обеспечения в аэрозоле частиц с диаметром примерно 0,075 мкм при концентрации в воздухе примерно 16-23 мг/м3, при этом у автоматического тестера фильтров могут работать как нагреватель, так и нейтрализатор частиц. Для целей DOP-тестирования аэрозоль может содержать частицы с диаметром примерно 0,185 мкм с концентрацией примерно 100 мг/м3, причем автоматический тестер фильтров может работать как с включенным нагревателем, так и с включенным нейтрализатором частиц. Образцы при тестировании могут загружаться до максимального проникновения частиц NaCl или DOP при набегающей скорости 13,8 см/с для образцов плоского полотна, или со скоростью потока 85 л/мин для пресс-формованных матриц перед остановкой теста. На впускном и выпускном отверстиях фильтра могут быть установлены калиброванные фотометры для замеров концентрации частиц и % их проникновения через фильтр. Измерительный преобразователь перепада давления марки MKS (коммерчески доступен от фирмы MKS Instruments) может использоваться для измерения перепада давления на фильтре (ΔР в мм Н2О). Для вычисления показателя качества (QF) фильтра следует использовать выражение:

.

.

Параметрами, которые можно измерить или вычислить для выбранного испытания аэрозоля, являются начальное проникновение частиц, начальный перепад давления, начальный показатель качества ПК, максимальное проникновение частиц, перепад давления при максимальном проникновении частиц и масса в миллиграммах тех частиц, которые загружаются при их максимальном проникновении (полное массовое испытание на фильтр до момента достижения максимальной проницаемости). Начальное значение показателя качества ПК обычно служит надежным показателем характеристик качества в целом, причем чем выше начальные значения ПК, тем выше характеристики качества фильтрования, а чем ниже начальные значения ПК, тем ниже характеристики качества фильтрования.

Сопротивление деформации СД можно определить с помощью структурного анализатора Model TA-XT2i/5 (коммерчески доступен от компании Texture Technologies Corp.), оборудованного испытательной головкой из поликарбоната диаметром 25,4 мм. Образец пресс-формованной матрицы (образец должен быть подготовлен, как описано выше для определения жесткости по Кингу) помещается на станину анализатора структуры лицевой стороной вниз. Сопротивление деформации измеряется при движении измерительной головки из поликарбоната со скоростью 10 мм/с на расстояние 25 мм по направлению вниз через центр испытуемого образца пресс-формованной матрицы. После испытаний пяти образцов пресс-формованной матрицы записываются максимум (пик) усилия и среднее значение СД.

Настоящее изобретение проиллюстрировано в нижеследующих примерах, в которых, если не указано иное, все доли и проценты взяты по массе.

Пример 1

С помощью устройства, подобного тому, что показано на фиг.2-фиг.4, однокомпонентные однослойные полотна изготавливались из полипропилена FINA 3860 с индексом текучести расплава, равным 70, от компании Total Petrochemicals, к полной массе которого было добавлено 0,75% связанного амином светового стабилизатора CHIMASSORB 944 от Ciba Specialty Chemicals. Экструзионная головка 10 имела 18 рядов отверстий по 36 отверстий в каждом ряду, разбитых на два блока по 9 рядов, разделенных промежутком 0,63 дюйма (16 мм) в середине пуансона, что дает всего 648 отверстий. Отверстия были размещены в шахматном порядке с промежутками 0,25 дюйма (6,4 мм). Полимер подавался к экструзионной головке со скоростью 0,2 г на отверстие в минуту, а полимер был нагрет до температуры 235°С (455°F). Два охлаждающих воздушных потока (18b на Фиг.2; поток 18а не использовался) подавались в качестве верхнего потока из охлаждающих емкостей высотой 16 дюймов (406 мм) со скоростью примерно 83 фут/мин (0,42 м/с) и температурой 45°F (7,2°С), а нижний охлаждающий воздушный поток подавался из охлаждающих емкостей высотой 7,75 дюймов (197 мм) со скоростью примерно 31 фут/мин (0,16 м/с) при комнатной температуре. Применялся аттенюатор с подвижными стенками, подобный тому, что представлен в патенте США №6.607.624 В2 (Berrigan et al.), с использованием щели для воздушного ножа (30 по Berrigan et al.) шириной 0,030 дюйма (0,76 мм), воздух подавался к воздушному ножу под давлением 12 фунт/дюйм2 (0,08 МПа), при этом ширина верхней щели аттенюатора равнялась 0,20 дюйма (5,1 мм), ширина донной щели аттенюатора равнялась 0,185 дюйма (4,7 мм), а длинные боковины аттенюатора (36 по Berrigan et al.) были равны 6 дюймам (152 мм). Расстояние (17 на Фиг.2) от экструзионной головки 10 до аттенюатора 16 было равно 31 дюйму (78,7 см), а расстояние (21 на Фиг.2) от аттенюатора 16 до коллектора 19 было равно 27 дюймам (68,6 см). Поток спряденных из расплава волокон при подаче на коллектор имел ширину примерно 21 дюйм (около 53 см). Ремень 19 коллектора двигался со скоростью 6 фут/мин (около 1,8 м/мин). Вакуум под ремнем 19 коллектора оценивался величиной 6-12 дюймов водяного столба (около 1,5-3,0 КПа). Зона 115 пластины 111 имела проемы диаметром 0,062 дюйма (1,6 мм), расположенные в шахматном порядке, что давало 30% открытой поверхности; а зона 117 нагрева/скрепления и зона 118 охлаждения были снабжены расположенными в шахматном порядке проемами диаметром 0,156 дюйма (4,0 мм), что давало 63% открытой поверхности. Воздух подавался по воздуховодам 107 со скоростью, достаточной, чтобы обеспечить 500 фут3/мин (около 14,2 м3/мин) воздуха на щели 109 размером 1,5 дюйма на 22 дюйма (3,8 на 55,9 см). Донная поверхность пластины 108 находилась на расстоянии от 3/4 до 1 дюйма (1,9-2,54 см) от полотна 20, собранного на коллекторе 19. Температура воздуха, проходившего через щель 109 нагревателя охлажденного потока, замеренная на входе нагретого воздуха в корпус 101, была равна 164°С (327°F).

Полотно при выходе из зоны 120 охлаждения было скреплено с достаточной сплошностью для того, чтобы быть самонесущим и обрабатываться с использованием обычных процессов и оборудования; чтобы полотно можно было нормальным образом смотать в рулон или же подвергнуть его различным операциям, таким как нагрев и прессование полотна на полусферической пресс-форме с целью получения пресс-формованного респиратора. Полотно было гидрозаряжено деионизированной водой в соответствии с методикой, раскрытой в патенте США №5.496.507 (Angadjivand et al.) и затем высушено. Оценка свойств полученного плоского заряженного полотна приведена в Таблице 1А:

Заряженные плоские полотна для определения начального значения показателя качества ПК оценивались пробой NaCl, затем из них выпрессовывались полусферические образцы при параметрах прессования, которые приведены ниже в Таблице 1В. Площадь наружной поверхности изготовленных респираторов была примерно равна 145 см2. Полотно прессовалось коллекторной стороной наружу чаши. Полученные в результате чашеобразные прессованные матрицы при оценке вручную демонстрировали достаточную жесткость. Прессованные матрицы, как описывалось выше, для определения начального перепада давления и процента начальной проницаемости NaCl нагружались аэрозольными пробами NaCl, при этом в том числе определялись перепад давления, процент проницаемости NaCl, масса NaCl в миллиграммах при максимальной проницаемости (полная масса пробы на фильтре вплоть до момента достижения максимальной проницаемости). Результаты приведены ниже в Таблице 1В:

Результаты в Таблице 1В показывают, что полотна в прогонах №1-1F и 1-2F представляют собой однокомпонентные однослойные матрицы, которые должны проходить тест под загрузки NaCl №95, соответствующего условиям 42 C.F.R. Part 84.

По пять образцов формованных матриц прогонов 1-5М и 1-20М испытывались на определение жесткости по Кингу. Значения жесткости по Кингу приведены ниже в Таблице 1C:

Пример 2

С помощью общего способа из Примера 1, за исключением того, что ниже отмечено специально, два однокомпонентных однослойных полотна были изготовлены из полипропилена марки FINA 3860, к которому было добавлено 1,5 мас.% тристеарил меламина (прогон 2-1) или 0,5 мас.% связанного амином светового стабилизатора CHIMASSORB 944 (прогон 2-2). Был использован аттенюатор с подвижными стенками, подобный тому, что показан в патенте США №6.607.624 В2 (Berrigan et al.), при этом ширина донной выпускной щели (34 на Фиг.2 у Berrigan et al.) была равна 0,18 дюйма (4,6 мм). На основе тех же образцов было оценено, что волокна имели медианный диаметр, приблизительно равный 11 мкм. Коллекторный ремень 19 в прогоне 2-1 двигался со скоростью 6 фут/мин (0,030 м/с), а в прогоне 2-2 со скоростью 6,5 фут/мин (0,033 м/с). Температура воздуха на выпускной щели 109 была равна 160°С (320°F). На выходе из зоны 120 охлаждения полотно оказывалось скрепленным с достаточной сплошностью для того, чтобы быть самонесущим и впоследствии обрабатываться с использованием традиционных процессов и оборудования. Были получены полотна с плотностью 160 гсм. Эти полотна прогонялись через зазор между валками из нержавеющей стали диаметром 10 дюймов (254 мм) на скорости 5 фут/мин (0,025 м/с). Зазор между валками поддерживался равным 0,020 дюйма (0,51 мм), причем оба валка были нагреты до температуры 295°F (146°С). После вальцовки полотна были гидрозаряжены дистиллированной водой по методике из патента США №5.496.507 (Angadjivand et al.) и просушены подвешиванием на веревке на ночь при обычных для помещения условиях, после чего на горячем гидравлическом прессе были сформованы респираторы в гладкую чашеобразную форму. По результатам испытания на NaCl заряженные полотна обладали начальным значением показателя качества ПК, равным 0,47 (прогон №2-1) и равным 0,71 (прогон №2-2). Формовка производилась при 305°F (152°С) с формовочным зазором 0,020 дюйма (0,51 мм) и 5-секундной выдержкой. Готовые респираторы имели площадь внешней поверхности 145 см2. Полотна формовались коллекторной стороной внутрь чашки. Полученные в результате чашеобразные матрицы испытывались аэрозольными пробами NaCl, как это было описано выше для определения начального перепада давления и начальной процентной проницаемости и для определения перепада давления, процентной проницаемости NaCl и весовой в мг проницаемости NaCl при максимальной проницаемости (полная масса пробы на фильтре до момента максимальной проницаемости). Результаты приведены ниже в Таблице 2:

Результаты, приведенные в Таблице 2, показывают, что материалы из прогонов 2-1 и 2-2 дают однокомпонентные однослойные матрицы, удовлетворяющие тесту №95 загрузки NaCl согласно условиям 42 C.F.R. часть 84.

Здесь описаны несколько вариантов осуществления настоящего изобретения. Тем не менее следует понимать, что возможны разнообразные модификации без отхода от настоящего изобретения. Соответственно, другие варианты осуществления находятся в объеме нижеследующей формулы изобретения.

Предназначено для использования в средствах защиты. Пресс-формованный респиратор изготавливается из однокомпонентного однослойного нетканого полотна из непрерывных заряженных однокомпонентных спряденных из расплава частично кристаллических, частично аморфных ориентированных волокон одного и того же полимерного состава, которые скреплены между собой для образования связного и пригодного для обработки полотна, которое можно размягчить при сохранении прежней ориентации и структуры волокон. Респиратор представляет собой чашеобразную пористую однокомпонентную однослойную матрицу, в которой волокна скреплены между собой по меньшей мере в некоторых точках, где они пересекаются. Матрица обладает жесткостью по Кингу больше чем 1 Н. Обеспечивается получение респиратора без применения слоев, повышающих жесткость, без применения двухкомпонентных волокон или других повышающих прочность компонентов в составе фильтрующего слоя. 2 н. и 16 з.п. ф-лы, 4 ил., 4 табл.

1. Способ изготовления пресс-формованного респиратора, содержащий этапы, на которых:

a) формуют однокомпонентное однослойное нетканое полотно из непрерывных однокомпонентных полимерных волокон, полученных прядением из расплава, нагревом и охлаждением однокомпонентных полимерных волокон при термических условиях, достаточных для образования полотна из частично кристаллических и частично аморфных ориентированных спряденных из расплава волокон одного и того же полимерного состава, которые скрепляются для образования связного и пригодного для обработки полотна, которое далее можно размягчать при сохранении ориентации и структуры волокон,

b) заряжают это полотно, и

c) осуществляют пресс-формовку заряженного полотна в чашеобразную пористую однокомпонентную однослойную матрицу, волокна которой скреплены одно с другим в по меньшей мере некоторых из точек пересечения волокон, при этом матрица имеет значение коэффициента жесткости по Кингу больше чем 1 Н.

2. Способ по п.1, в котором волокна скрепляются самопроизвольно.

3. Способ по п.1, в котором дополнительно плавят полотно при температуре, которая по меньшей мере на 10°С ниже номинальной точки плавления волокон.

4. Способ по п.1, в котором полотно обладает плотностью от примерно 80 гсм до примерно 250 гсм.

5. Способ по п.1, в котором матрица имеет эффективный диаметр волокон от примерно 5 мкм до примерно 40 мкм.

6. Способ по п.1, в котором дополнительно осуществляют гидрозарядку полотна.

7. Способ по п.1, в котором при оценивании с помощью потока аэрозоля с частицами хлорида натрия размером 0,075 мкм при фронтальной скорости 13,8 м/с заряженное плоское полотно имеет значение начального показателя качества - ПК по меньшей мере примерно 0,4 мм-1 H2O.

8. Способ по п.1, в котором при оценивании с помощью потока аэрозоля с частицами хлорида натрия размером 0,075 мкм при фронтальной скорости 13,8 м/с заряженное плоское полотно имеет значение начального показателя качества - ПК по меньшей мере примерно 0,5 мм-1 Н2О.

9. Способ по п.1, в котором матрица имеет жесткость по Кингу по меньшей мере 2 Н.

10. Способ по п.1, в котором полимер является полипропиленом.

11. Пресс-формованный респиратор, содержащий однокомпонентную однослойную матрицу из непрерывных заряженных однокомпонентных полимерных волокон, причем волокна являются частично кристаллическими и частично аморфными ориентированными спряденными из расплава волокнами одного и того же полимерного состава, которые скреплены между собой по меньшей мере в некоторых точках пересечения волокон, а матрица имеет величину жесткости по Кингу более чем 1 Н.

12. Пресс-формованный респиратор по п.11, в котором волокна скреплены самопроизвольно.

13. Пресс-формованный респиратор по п.11, в котором матрица имеет величину плотности от примерно 80 гсм до примерно 250 гсм.

14. Пресс-формованный респиратор по п.11, в котором матрица имеет эффективный диаметр волокон от примерно 5 мкм до примерно 40 мкм.

15. Пресс-формованный респиратор по п.11, в котором матрица имеет жесткость по Кингу по меньшей мере 2 Н.

16. Пресс-формованный респиратор по п.11, который проявляет менее 5%-ной максимальной проницаемости при воздействии потоком аэрозоля с частицами хлорида натрия размером 0,075 мкм, вытекающего с расходом 85 л/мин.

17. Пресс-формованный респиратор по п.11, который проявляет менее 1%-ной максимальной проницаемости при воздействии потоком аэрозоля с частицами хлорида натрия размером 0,075 мкм, вытекающего с расходом 85 л/мин.

18. Пресс-формованный респиратор по п.11, в котором полимер является полипропиленом.

| US 4807619 А, 28.02.1989 | |||

| US 5681469 А, 28.10.1997 | |||

| US 7131442 B1, 07.11.2006 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КОФЕЙНОГО НАПИТКА В КОФЕЙНОМ АВТОМАТЕ | 2019 |

|

RU2792845C2 |

| RU 2000130 С, 07.09.1993 | |||

| Респиратор | 1991 |

|

SU1824200A1 |

Авторы

Даты

2010-10-10—Публикация

2007-07-17—Подача