Уровень техники

Патенты или заявки, относящиеся к нетканым полотнам, их изготовлению и к изготовленным из них изделиям, включают в себя патенты США №№3981650 (Page), 4100324 (Anderson), 4118531 (Hauser), 4536440 (Berg), 4547420 (Krueger et al.), 4818464 (Lau), 4931355 (Radwanski et al.), 4988560 (Meyer et al.), 5227107 (Dickenson et al.), 5374458 (Burgio), 5382400 (Pike et al., '400), 5476616 (Schwarz), 5679042 (Varona), 5679379 (Fabbricante et al.), 5695376 (Datta et al.), 5707468 (Arnold et al.), 5721180 (Pike et al., '180), 5817584 (Singer et al.), 5877098 (Tanaka et al.), 5902540 (Kwok), 5904298 (Kwok et al.), 5993543 (Bodaghi et al.), 6176955 Bl (Haynes et al.), 6183670 Bl (Torobin et al.), 6319865 Bl (Mikami), 6.607624 B2 (Berrigan et al., '624), 6667254 Bl (Thompson et al.), 6723669 (Clark et al.), 6827764 B2 (Springett et al.), 6858297 Bl (Shah et al.), 6916752 B2 (Berrigan et al., '752) и 6998164 B2 (Neely et al.); европейский патент № EP 0322136 Bl (Minnesota Mining and Manufacturing Co.); опубликованные заявки Японии №№ JP 2001-049560 (Nissan Motor Co. Ltd.), JP 2002-180331 (Chisso Corp., '331) и JP 2002-348737 (Chisso Corp., '737); и опубликованные заявки на патент США №2004/0097155 A1 (Olson et al.) и 2005/0217226 Al (Sundet et al., '226).

Сущность изобретения

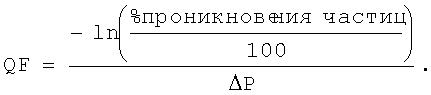

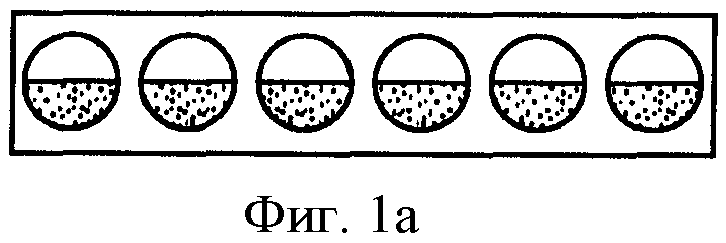

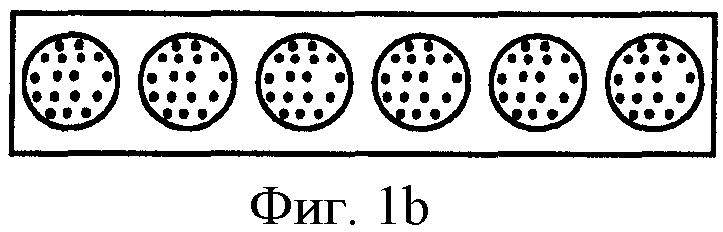

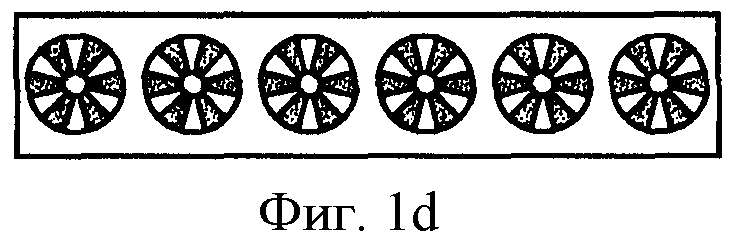

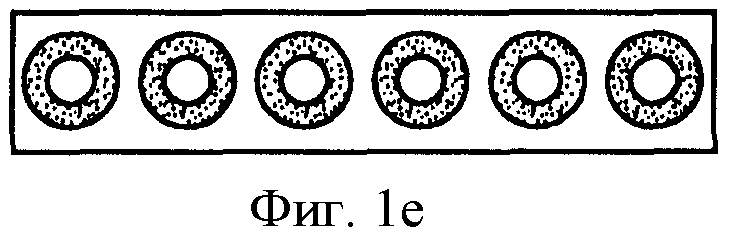

Фасонные фильтрующие изделия, такие как формованные респираторы или гофрированные печные фильтры, иногда изготавливают, используя нетканые полотна, изготовленные из многокомпонентных (к примеру, двухкомпонентных) волокон. Фиг.1a-1е изображают пять широко известных двухкомпонентных волоконных конфигураций, которые могут упоминаться соответственно как «2-слойное» или «сторона к стороне» (Фиг.1а), «острова в море» (Фиг.1b), «сплошной сегментированный пирог» (Фиг.1с), «полый сегментированный пирог» (Фиг.1d) и «сердечник в оболочке» (Фиг.1е). Использование двух или более полимеров в таком многокомпонентном волокне ограничивает степень, до которой неиспользованные части многокомпонентного волоконного полотна могут быть переработаны, и если только один полимер является заряжаемым электретом, это может ограничить степень, до которой заряд может быть размещен на полотне.

Фасонные фильтрующие изделия могут быть также сформированы добавлением внешнего связующего материала (к примеру, клея) к фильтрующему полотну, с последующими ограничениями из-за химической или физической природы добавленного связующего материала, включая добавленную плотность полотна и потерю способности к переработке для повторного использования.

Существующие способы изготовления фасонных фильтрующих изделий, таких как формованные респираторы или гофрированные печные фильтры, в общем, содержат некоторый компромисс между свойствами полотна и изделия и одного или нескольких из упомянутых выше недостатков.

Настоящее изобретение обеспечивает в одном объекте способ изготовления фасонных изделий для фильтрования, содержащий этапы, на которых:

a) формируют однокомпонентное нетканое полотно за счет:

i) пропускания первого и второго образующих волокно материалов одного и того же полимерного состава через матрицу для выдувания полотна из расплава, содержащую первую и вторую полости матрицы в соответствующей гидравлической связи с первой и второй группами отверстий на конце матрицы для выдувания из расплава, при этом первый образующий волокно материал пропускают при меньшем расходе или вязкости через первую полость матрицы и первую группу отверстий, чтобы сформировать группу нитей меньшего размера, а второй образующий волокно материал пропускают при большем расходе или вязкости через вторую полость матрицы и вторую группу отверстий, чтобы сформировать группу нитей большего размера;

ii) смешивают нити большего и меньшего размера в процессе их утонения в волокна между сходящимися потоками воздуха или другой текучей среды;

iii) собирают утоненные волокна как нетканое полотно, содержащее выдутую из расплава бимодальную по массовой доле / размеру волокон смесь переплетенных непрерывных микроволокон и волокон большего размера одного и того же полимерного состава, и

b) формуют отливкой, гофрируют или иным образом формируют полотна в самоподдерживающую неплоскостную пористую однокомпонентную однослойную матрицу волокон, сцепленных друг с другом в по меньшей мере нескольких точках пересечения волокон.

В одном примерном варианте осуществления первая и вторая группы отверстий расположены в ряд. В другом примерном варианте осуществления полотно имеет жесткость по Гэрли по меньшей мере примерно 100 мг перед формированием. В еще одном примерном варианте осуществления полотно имеет жесткость по Кингу более 1 Н после формирования.

Описанный способ имеет множество полезных и уникальных свойств. Полотно с хорошо смешанными волокнами может быть получено формированием нитей меньшего и большего размера на общем конце матрицы и переплетением нитей между сходящимися потоками воздуха или другой текучей среды. И волокна большего размера, и микроволокна можно в значительной степени зарядить. Волокна большего размера могут придавать улучшенную пластичность и улучшенную жесткость формованной или фасонной матрице. Микроволокна могут придавать увеличенную площадь поверхности волокон полотна, с такими благоприятными эффектами как улучшенное выполнение фильтрации. Используя микроволокна и волокна большего размера различных размеров, фильтрующие и формовочные свойства могут быть приспособлены для практического применения. И в отличие от высокого перепада давления (и таким образом высокого сопротивления при дыхании), зачастую характеристики микроволоконных полотен, перепады давления описанных нетканых полотен поддерживаются более низкими, потому что волокна большего размера физически разделяют и пространственно разносят микроволокна. Микроволокна и волокна большего размера также проявляют взаимодействие друг с другом для обеспечения более высокой нагружающей способности по глубине частиц.

Описанные нетканые полотна могут быть получены довольно экономично за счет использования производственного оборудования прямого формирования полотна, в котором образующий волокно полимерный материал превращают в полотно по существу одной прямой операцией и с помощью единственной полимерной смолы. Кроме того, если микроволокна и волокна большего размера все имеют тот же самый полимерный состав и не используют посторонние связующие материалы, неиспользованные части описанных нетканых полотен могут быть полностью повторно использованы.

Эти и другие объекты изобретения будут очевидны из нижеследующего подробного описания. Однако ни при каких обстоятельствах вышеупомянутые раскрытия не должны рассматриваться как ограничения на заявленный предмет, который определяется исключительно приложенной формулой изобретения, которая может быть изменена в процессе рассмотрения.

Краткое описание чертежей

Фиг.1a-1е соответственно показывают условные виды в поперечном сечении нескольких двухкомпонентных конфигураций волокна;

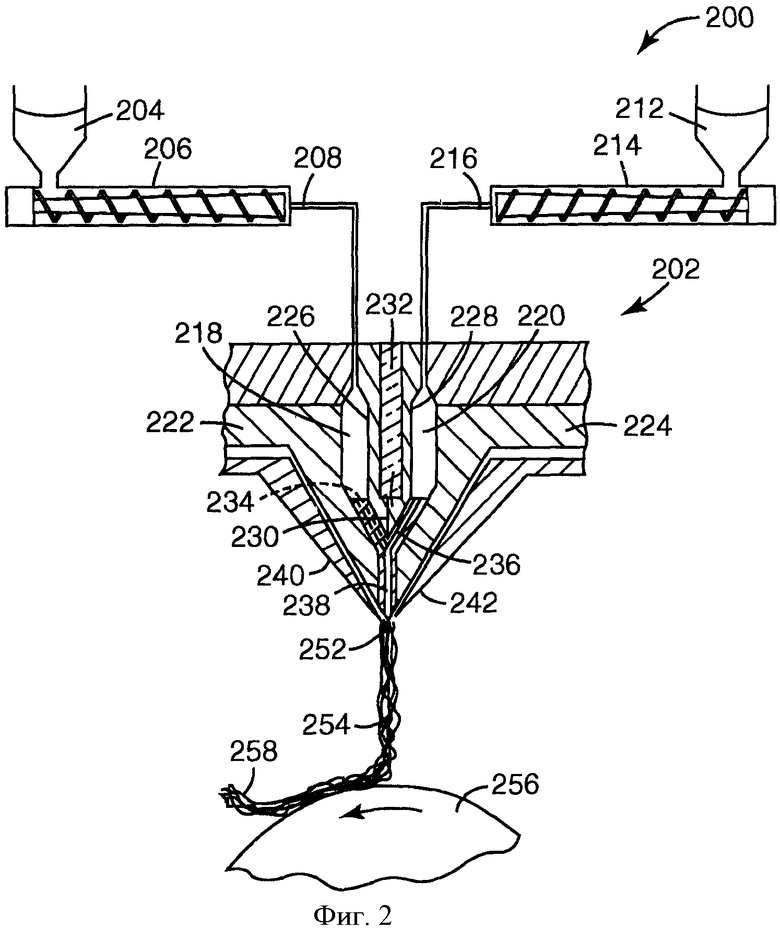

Фиг.2 является условным видом в поперечном сечении, а Фиг.3 является видом с выходного конца примерной матрицы для выдувания из расплава, в которую подают полимеры одного и того же полимерного состава, текущие с различными скоростями или с различными вязкостями;

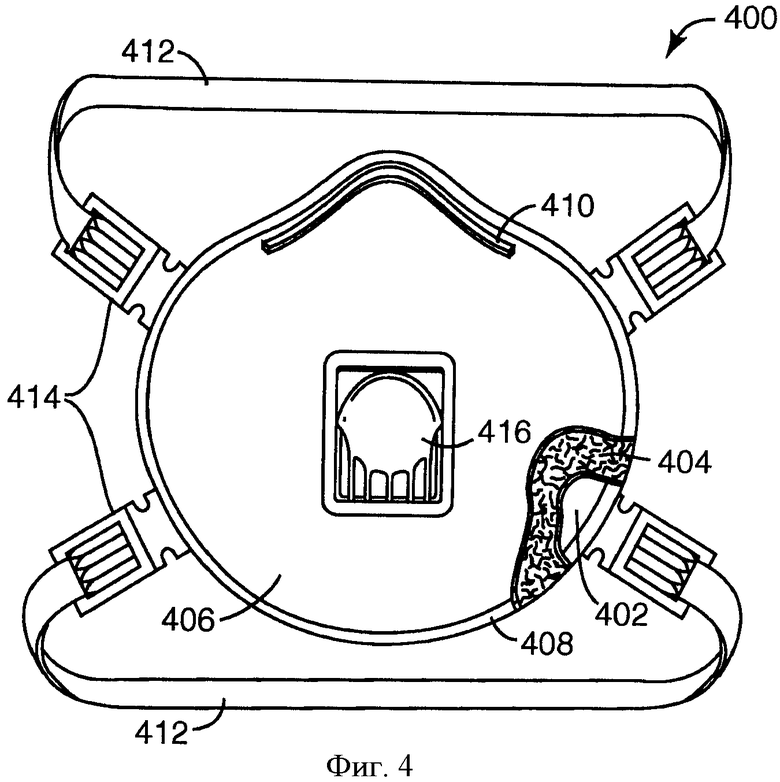

Фиг.4 является видом в перспективе, частично в разрезе, одноразового персонального респиратора, имеющего устойчивую к деформации, чашеобразную пористую однослойную матрицу, расположенную между внутренними и внешними покрывающими слоями;

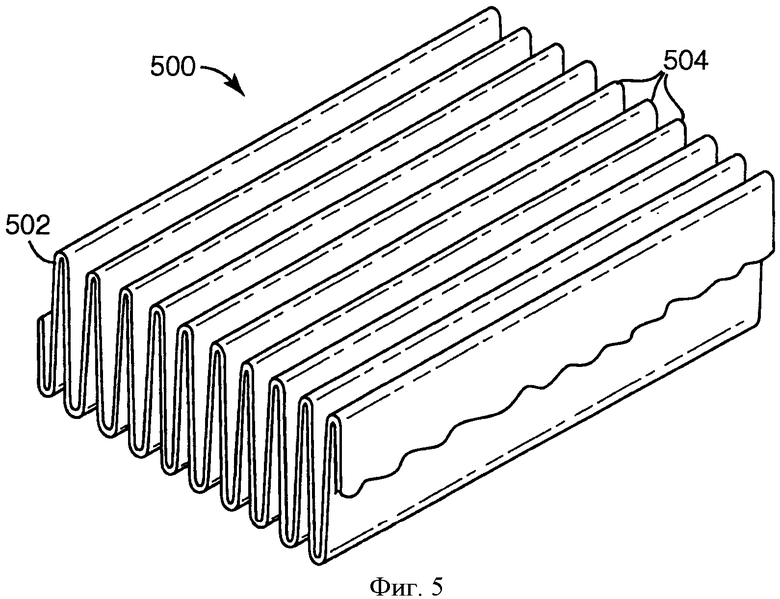

Фиг.5 является видом в перспективе гофрированной фильтровальной среды;

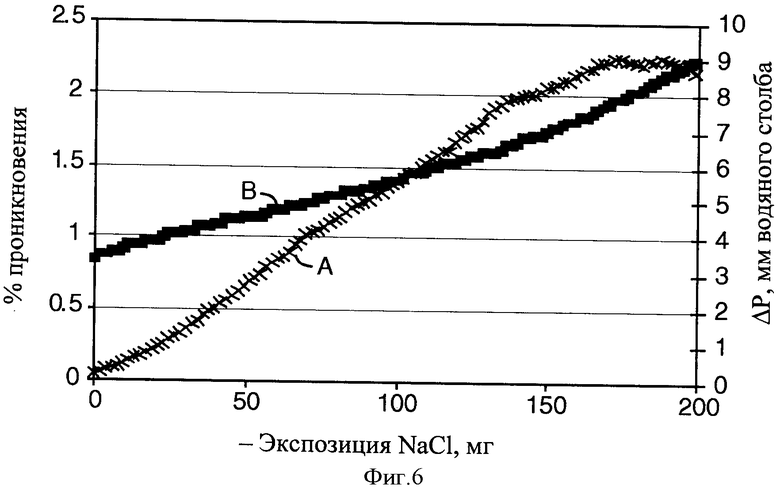

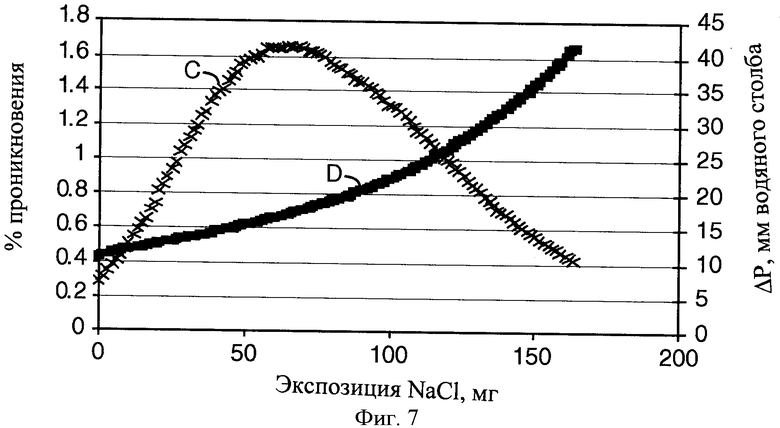

Фиг.6 является графиком, показывающим % проникновения NaCl и перепад давления для формованного респиратора прогона №3-1М, а Фиг.7 является аналогичным графиком для коммерческого респиратора N95, изготовленного из многослойной фильтровальной среды; и

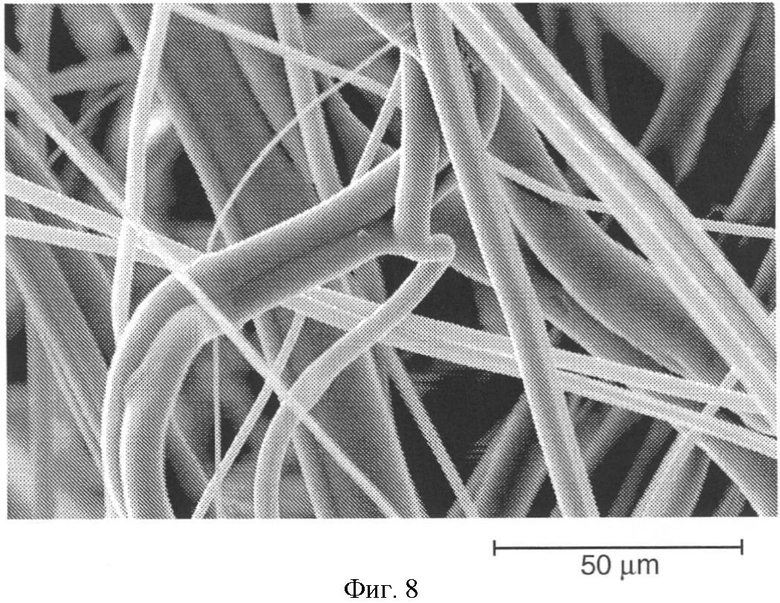

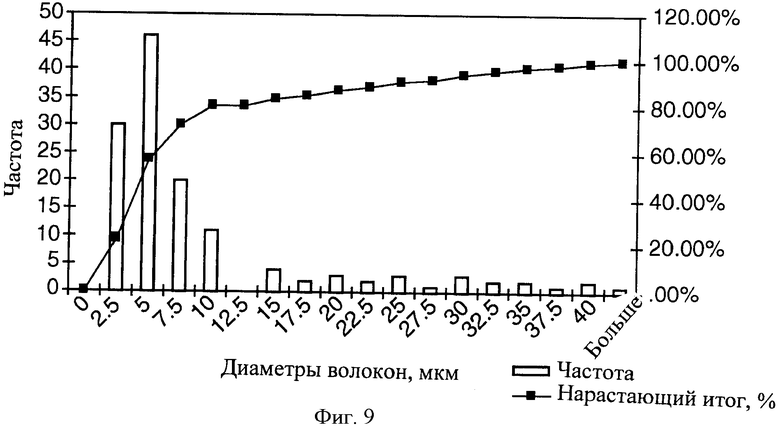

Фиг.8 и Фиг.9 соответственно являются микрофотоснимком и гистограммой плотности укладки (частота) против размера волокна в мкм для формованной матрицы прогона №3-1М.

Одинаковые ссылочные позиции на различных чертежах изображения указывают одинаковые элементы. Элементы на чертежах даны не в масштабе.

Подробное описание

Термин «пористый» означает воздухопроницаемый.

Термин «однокомпонентный», когда он применяется по отношению к волокну или массиву волокон, означает волокна, сформированные только из одного полимера. Это не означает исключения волокон, сформированных из одного полимера, к которому добавлены малые количества добавок для таких целей, как усиление электретного заряжения, антистатические свойства, смазка, гидрофильность, окраска, и т.д. Эти добавки, например тристеарил меламин для повышения заряжения, в общем присутствуют в количестве меньшем чем примерно 5 мас.% и более типично менее чем примерно 2 мас.%.

Термин «одного и того же полимерного состава» означает полимеры, имеющие по существу одну и ту же повторяющуюся молекулярную единицу, но которые могут отличаться молекулярной массой, индексом расплава, способом производства, коммерческой формой и т.д. и которые могут опционально содержать незначительные количества (например, меньше чем примерно 3 мас.%) электретной заряжающей добавки.

Термин «размер», когда он применяется по отношению к нити или волокну, означает диаметр нити или волокна для нити или волокна, имеющего круговое поперечное сечение, или длину самой длинной хорды поперечного сечения волокна с некруговым поперечным сечением.

Термин «непрерывный», когда он применяется к волокну или массиву волокон, означает, что у волокон по существу бесконечное отношение характерных размеров (т.е. отношение длины к ширине примерно равно по меньшей мере 10.000 или более).

Термин «эффективный диаметр волокна», когда он применяется по отношению к волокну или массиву волокон, означает, что эта величина определяется по методу, изложенному в статье Davies, C.N. "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952, где описано полотно из волокон любого поперечного сечения, будь оно круговым или некруговым.

Термин «мода», когда он применяется по отношению к гистограмме зависимости массовой доли от размера в мкм или к гистограмме плотности укладки (частоты) волокон в зависимости от размера волокон в мкм означает локальный пик, высота которого превышает высоту пика для волокон с размерами на 1-2 мкм меньше и на 1-2 мкм больше, чем у данного локального пика.

Термин «бимодальная по массовой доле / размеру волокон смесь» означает массив волокон, у которой гистограмма зависимости массовой доли от размера в мкм проявляет по меньшей мере две моды. Бимодальная по массовой доле / размеру волокон смесь может иметь более чем две моды, в частности, это может быть тримодальная по плотности укладки / размеру волокон смесь или смесь с большим числом мод.

Термин «бимодальная по плотности укладки / размеру волокон смесь» означает массив волокон, имеющий гистограмму зависимости плотности укладки от размера в мкм с по меньшей мере двумя модами, а соответствующие этим модам размеры волокон отличаются как минимум на 50% от размера меньшего волокна. Бимодальная по плотности укладки / размеру волокон смесь может иметь более чем две моды, например, это может быть тримодальная по плотности укладки / размеру волокон смесь или смесь с большим числом мод.

Термин «нетканое полотно» означает полотно из волокон, которое характеризуется переплетением или точечным скреплением волокон.

Термин «однослойная матрица», когда он применяется по отношению к нетканому полотну, содержащему бимодальную по массовой доле / размеру волокон смесь, означает (не в отношении к размеру волокон), что в поперечном сечении полотна имеет место в общем однородное распределение волокон и (по отношению к размеру волокон) что волокна, представленные каждой модовой группой, присутствуют по всему поперечному сечению полотна. Подобная однослойная матрица может иметь в общем однородное распределения размеров волокон по поперечному сечению полотна или может, к примеру, иметь такой градиент по глубине размеров волокон, как преобладание волокон большего размера вблизи одной главной поверхности полотна и преобладание волокон меньшего размера вблизи другой главной поверхности полотна.

Термин «утонение нитей в волокна» означает преобразование отрезка нити в отрезок большей длины и меньшего размера.

Термин «выдутый из расплава», когда он применяется по отношению к нетканому полотну, означает полотно, полученное при экструзии образующего волокно материала через фильеру каналов для формирования нитей при контактировании с воздухом или иной газообразной утоняющей средой для утонения нитей в волокна, после чего и осуществляется сборка слоя утоненных волокон.

Термин «выдутые из расплава волокна» означает волокна, полученные в результате экструзии расплава образующего волокно материала через фильеру каналов в высокоскоростной газовый поток (к примеру, единственный поток или множество сходящихся потоков), когда тянутый из расплава материал сначала утоняется, а потом затвердевает в виде массива волокон. Хотя о выдутых из расплава волокнах иногда говорят, что они дискретны, эти волокна обычно являются длинными и перепутанными настолько, что нет возможности отделить одно полное выдутое из расплава волокно из массива подобных волокон или даже отследить одно такое волокно от начала до конца.

Термин «матрица выдувания из расплава» означает матрицу для использования в процессе выдувания волокна из расплава.

Термин «микроволокна» означает волокна с медианным размером (определяется с помощью микроскопа) 10 мкм или менее; «сверхтонкие микроволокна» означает микроволокна с медианным размером 2 мкм и менее; а «субмикронные микроволокна» означает микроволокна с медианным размером 1 мкм и менее. Когда говорится о пачке, группе, массиве и т.п. микроволокон конкретного вида, к примеру, «массив субмикронных микроволокон», то это означает все множество микроволокон в одном таком массиве или всю совокупность в единственной пачке микроволокон, а не только ту часть массива или пачки, которая имеет субмикронные размеры.

Термин «заряженный», когда он применяется по отношению к массиву волокон, означает волокна, которые демонстрируют по меньшей мере 50%-ную потерю показателя качества (ПК) (QF) (обсуждается ниже) после облучения рентгеновским излучением с пиковой интенсивностью 80 кВ, пропущенным через бериллиевый фильтр толщиной 1 мм с поглощенной дозой в 20 Гр при оценке процентной проницаемости диоктилфталата при скорости в набегающем потоке 7 см/сек.

Термин «самоподдерживающее» означает полотно, имеющее достаточные связность и прочность, чтобы его можно было обрабатывать само по себе с помощью производственного оборудования «с рулона на рулон» практически без разрывов или изломов.

Фиг.2 и фиг.3 иллюстрируют устройство 200 для получения пористого однокомпонентного нетканого полотна, содержащего бимодальную по плотности укладки / размеру волокон смесь непрерывных переплетенных микроволокон и волокон большего размера одного и того же полимерного состава. В матрицу 202 для выдувания из расплава подают первый разжиженный формирующий волокно материал, подаваемый из бункера 204, экструдера 206 и трубопровода 208 при первой скорости или первой вязкости. В матрицу 202 отдельно подают второй разжиженный формирующий волокно материал и того же самого полимерного состава, подаваемый из бункера 212, экструдера 214 и трубопровода 216 при второй, иной скорости или вязкости. Трубопроводы 208 и 216 находятся в соответствующей гидравлической связи с первой и второй полостями 218 и 220 матрицы, расположенными в первой и второй в общем симметричных частях 222 и 224, которые формируют внешние стенки для полостей 218 и 220 матрицы. Первая и вторая в общем симметричные части 226 и 228 формируют внутренние стенки для полостей 218 и 220 матрицы и сходятся на шве 230. Части 226 и 228 могут быть разделены вдоль наибольшей их длины изоляцией 232. Отклоняющие пластины 240 и 242 направляют потоки утоняющей текущей среды (к примеру, нагретого воздуха) так, чтобы они сходились на множестве нитей 252, выпускаемых из матрицы 202 для выдувания из расплава и утоняли нити 252 в волокна 254. Волокна 254 приземляются на пористом коллекторе 256 и формируют самоподдерживающее нетканое выдутое из расплава полотно 258.

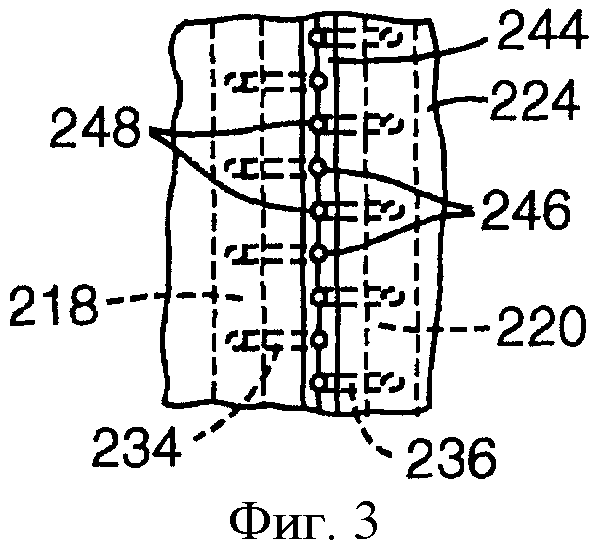

Фиг.3 показывает матрицу 202 для выдувания из расплава на виде в перспективе с выходного конца с удаленными отклоняющими утоняющий газ пластинами 240 и 242. Части 222 и 224 сходятся на шве 244, в котором расположена первая группа отверстий 246 и вторая группа отверстий 248 и через которые будет появляться множество нитей 252. Полости 218 и 220 матрицы находятся в соответствующей гидравлической связи через проходы 234, 236 и 238 с первой группой отверстий 246 и второй группой отверстий 248.

Устройство, показанное на Фиг.2 и Фиг.3, может работать в нескольких режимах или может быть модифицировано несколькими способами для обеспечения потока волокон большего размера, выходящего из одной полости матрицы, и волокон меньшего размера, выходящих из другой полости матрицы и формирования благодаря этому нетканого полотна, содержащего бимодальную по массовой доле / размеру волокон смесь переплетенных волокон большего размера и волокон меньшего размера одного и того же полимерного состава. Например, идентичный полимер может подаваться из экструдера 206 в полость 218 матрицы, а из экструдера 214 в полость 220 матрицы, причем экструдер 214 обеспечивает больший расход полимера (к примеру, за счет использования большего диаметра емкости экструдера или более высокой скорости вращения), или действует при более низкой температуре, чем экструдер 206, чтобы подавать полимер при меньшей скорости или вязкости в полость 218 матрицы, и большей скорости или вязкости в полость 220 матрицы, и производить волокна меньшего размера из отверстий 246, а волокна большего размера из отверстий 248. Полость 218 матрицы может работать при высокой температуре, и полость 220 матрицы может работать при низкой температуре, чтобы производить волокна меньшего размера из отверстий 246, а волокна большего размера из отверстий 248. Полимеры одного и того же полимерного состава, но с различными индексами расплава могут подаваться из экструдера 206 в полость 218 матрицы, а из экструдера 214 в полость 220 матрицы (используя, например, вариант полимера с высоким индексом расплава в экструдере 206 и тот же самый полимер с низким индексом расплава в экструдере 214, чтобы производить волокна меньшего размера из отверстий 246, а волокна большего размера из отверстий 248). Специалисты в данной области техники оценят, что другие методы (к примеру, включение растворителя в поток разжиженного формирующего волокно материала, текущего в полость 218 матрицы, или использование более короткого пути потока через полость 218 матрицы и более длинного пути потока через полость 220 матрицы) и комбинации таких методов и различных режимов работы, обсуждаемых выше, также могут использоваться.

Для варианта осуществления, показанного на Фиг.3, отверстия 246 и 248 размещены с чередованием в единственном ряду поперек выпускного конца матрицы 202 и в соответствующей гидравлической связи в 1:1 соотношении с полостями 218 и 220 матрицы. Чтобы обеспечить нетканые полотна с измененными распределениями размеров волокон, можно использовать другие размещения отверстий и другие соотношения чисел отверстий 246 и 248. Например, отверстия могут быть размещены во множестве рядов (к примеру, 2, 3, 4 или больше рядов) между выпускными отверстиями утоняющего воздуха. Можно использовать, если желательно, иные комбинации, нежели ряды, например, случайно расположенные отверстия. Если имеется размещение во множестве рядов, то каждый ряд может содержать отверстия только из одной группы или как из первой, так и из второй групп. Число отверстий в первой и второй группе может находиться в различных соотношениях, например 10:90, 20:80, 30:70, 40:60, 50:50, 60:40, 70:30, 80:20, 90:10, и других соотношениях в зависимости от желательной структуры полотна. Когда отверстия и из первой, и из второй группы размещены в ряд или ряды, первая и вторая группа отверстий не обязательно должны чередоваться и вместо этого могут быть размещены любым желательным способом, например, 1221, 1122211, 11112221111 и другими размещениями в зависимости от желательной структуры полотна. Конец матрицы может содержать более чем одну группу отверстий, например, первую, вторую, третью и в случае необходимости дальнейшие группы отверстий в соответствующей гидравлической связи с первой, второй, третьей и в случае необходимости дополнительными полостями матрицы в матрице для выдувания из расплава, чтобы получить полотно с тримодальным распределением размеров волокна или распределением с большей модальностью.

Остальные части связанного устройства для выдувания из расплава будут знакомы специалистам в данной области техники. Например, дальнейшие детали относительно выдувания из расплава могут быть найдены в статье Wente, Van A. "Superfine Thermoplastic Fibers" в Industrial Engineering Chemistry, Vol.48, стр.1342 и далее (1956) или в сообщении №4364 от Naval Research Laboratories, опубликованном 25 Мая 1954, озаглавленного "Manufacture of Superfine Organic Fibers" Wente, V. A.; Boone, C. D.; and Fluharty, E. L.; и в патенте США №5993943 (Bodaghi et aL).

Описанное однокомпонентное однослойное полотно содержит бимодальную по массовой доле / размеру волокон смесь микроволокон и волокон большего размера. Микроволокна могут, например, иметь диапазон размера от примерно 0,1 до примерно 10 мкм, от примерно 0,1 до примерно 5 мкм или от примерно 0,1 до примерно 1 мкм. Волокна большего размера, например, имеют диапазон размера от примерно 10 до примерно 70 мкм, от примерно 10 до примерно 50 мкм или от примерно 15 до примерно 50 мкм. Гистограмма зависимости массовой доли от размера волокон в мкм может, например, иметь моду микроволокна от примерно 0,1 до примерно 10 мкм, от примерно 0,5 до примерно 8 мкм или от примерно 1 до примерно 5 мкм и моду волокна большего размера от примерно 10 до примерно 50 мкм, от примерно 10 до примерно 40 мкм или от примерно 12 до примерно 30 мкм. Описанное полотно может также иметь бимодальную по плотности укладки / размеру волокон смесь, у которой гистограмма зависимости плотности укладки (частота) от размера волокон в мкм показывает по меньшей мере две моды, соответствующие размеры волокон которых отличаются на по меньшей мере 50%, по меньшей мере 100% или по меньшей мере 200% от волокна меньшего размера. Микроволокна могут также, например, обеспечивать по меньшей мере 20% площади волокнистой поверхности полотна, по меньшей мере 40% или по меньшей мере 60%. Полотно может иметь разнообразные значения эффективного диаметра волокна (ЭДВ) (EFD), например ЭДВ примерно от 5 до примерно 40 мкм или от примерно 6 до примерно 35 мкм. Полотно может также иметь разнообразные плотности, например плотность от примерно 60 до примерно 300 грамм/м или примерно 80 до примерно 250 грамм/м2.

Описанные нетканые полотна могут иметь случайное расположение волокон и вообще однородные в одной плоскости физические свойства (к примеру, прочность на растяжение). В общем, такие однородные нетканые полотна являются предпочтительными для формирования чашеобразных формованных респираторов. Полотна могут вместо этого иметь структуру с выровненными волокнами (к примеру, такую, в которой волокна выровнены в одну линию в направлении машинной обработки, как описано в вышеупомянутом патенте США №6858297 на имя Shah et al.) и анизотропные в плоскости физические свойства. Если такие анизотропные нетканые полотна используются для формирования гофрированных фильтров, складчатые ряды, могут, если желательно, быть выровнены по отношению к одному или нескольким интересующим анизотропным свойствам так, чтобы уменьшить деформацию складки при высоких скоростях набегающего потока.

В описанном процессе могут широко использоваться разнообразные полимерные волокнообразующие материалы. Полимер может быть, вообще говоря, любым термопластическим образующим волокно веществом, пригодным для изготовления заряженных нетканых полотен, которые будут поддерживать удовлетворительные электретные свойства или разделение зарядов. Предпочтительные полимерные волокнообразующие материалы являются непроводящими смолами, которые при комнатной температуре (22°С) обладают удельным объемным сопротивлением 10 Ом·см или более. Предпочтительно, чтобы удельное объемное сопротивление было приблизительно равно 1016 Ом·см или более. Удельное сопротивление полимерных образующих волокно материалов измеряется стандартизованным тестом ASTM D 257-93. Представляется также предпочтительным, чтобы полимерный волокнообразующий материал оставался практически свободным от таких составляющих, как антистатические агенты, способные значительно увеличить электропроводность или как-то иначе препятствовать способности волокна принимать и удерживать электростатические заряды. Некоторые примеры полимеров, которые можно применять в заряжаемых полотнах, включают в себя термопластичные полимеры, содержащие такие полиолефины как полиэтилен, полибутилен, поли(4-метил-1-пентен) и циклические сополимеры, а также их комбинации. Другими полимерами, которые можно использовать, но которые может быть труднее заряжать или которые могут быстро терять заряд, являются поликарбонаты, блок-сополимеры, такие как блок-сополимеры стирол-бутадиен-стирола и стирол-изопрен-стирола, такие полиэфиры как полиэтилен терефталат, полиамиды, полиуретаны, а также многие другие полимеры, известные специалистам в данной области. Представляется наиболее предпочтительным изготавливать волокна из поли-4-метил-1 пентена или из полипропиленового гомополимера благодаря его способности сохранять электрический заряд, особенно при повышенной влажности.

В описанные нетканые полотна можно вносить электрический заряд множеством способов. Например, это можно выполнять за счет контактирования полотна с водой, как это описано в патенте США №5496507 на имя Angadjivand et al., коронным разрядом, как описано в патенте США №4588537 на имя Klasse et al., гидрозарядкой, как, например, описано в патенте США №5908598 на имя Rousseau et al., плазменной обработкой, как описано в патенте США №6562112 В2 на имя Jones et al., и в заявке на патент США № US 2003/0134515 A1 на имя David et al., или в их комбинациях.

В полимеры можно вносить добавки, повышающие фильтрующую способность полотна, способность получения электретного заряда, механические свойства, противостояние старению, расцвечивание, поверхностные свойства или другие характеристики, представляющие интерес. Характерные добавки включают в себя наполнители, нуклеирующие агенты (к примеру, дибензил сорбитол марки MILLAD™ 3988, коммерчески доступный от компании Milliken Chemical), добавки, улучшающие электретную заряжаемость (к примеру, тристеарил меламин, и различные световые стабилизаторы типа CHIMASSORB™ 119 and CHIMASSORB 944 от компании Ciba Specialty Chemicals), инициаторы отверждения, загустители (к примеру, поли(4-метил-1-пентен)), поверхностно-активные агенты и средства технологической обработки поверхности (к примеру, обработки атомарным фтором для улучшения фильтрующей способности в условиях маслянистой взвеси, как это описано в патентах США №№6398847 В1, 6397458 В1 и 6409806 В1 на имя Jones et al.). Типы и количества подобных добавок общеизвестны специалистам в данной области.

Фиг.4 показывает в частичном поперечном сечении иллюстративный чашеобразный одноразовый персональный респиратор 400. Респиратор 400 включает в себя внутреннее покрывающее полотно 402, однокомпонентный фильтрующий слой 404 и внешний покрывающий слой 406. Сваренный край 408 удерживает эти слои вместе и обеспечивает лицевую уплотненную область для уменьшения утечки через край респиратора 400. Утечка может быть дополнительно уменьшена гибкой мягкой носовой полосой 410 из, например, такого металла как алюминий или такого пластика как полипропилен. Респиратор 400 также включает в себя регулируемые головные и шейные ремни 412, прикрепленные с помощью петель 414, и клапан 416 выдоха. Помимо однокомпонентного фильтрующего слоя 404, дополнительные детали в отношении конструкции респиратора 400 будут знакомы специалисту в данной области техники.

При использовании для получения формованного респиратора (к примеру, подобного однокомпонентному слою фильтрации 404, показанному на Фиг.4), описанная формованная матрица предпочтительно имеет жесткость по Кингу более чем 1 Н и более предпочтительно по меньшей мере примерно 2 Н или более. В качестве грубого приближения, если полусферическому образцу формованной матрицы дают остыть, помещают чашеобразной стороной вниз на жесткую поверхность, нажимают вертикально (то есть, вдавливают) с помощью указательного пальца, а затем снимают давление, матрица с недостаточной жесткостью по Кингу может стремиться остаться вдавленной, а матрица с достаточной жесткостью по Кингу может стремиться отпружинить к своей исходной полусферической конфигурации. Формованный респиратор может также или вместо этого быть оценен путем измерения сопротивления деформации (DR) с помощью Модели TA-XT2i/5 структурного анализатора (от Texture Technologies Corp.), оборудованной поликарбонатным зондом диаметром 25,4 мм. Формованную матрицу помещают лицевой стороной вниз на столик структурного анализатора. Сопротивление деформации DR измеряют продвижением поликарбонатного зонда вниз при 10 мм/сек на центр формованной тестируемой матрицы на расстояние 25 мм. При использовании пяти формованных тестовых матричных образцов регистрируют и усредняют максимальное (пиковое) усилие, чтобы установить сопротивление деформации DR. Сопротивление деформации DR предпочтительно равно по меньшей мере примерно 75 г и более предпочтительно по меньшей мере примерно 200 г. Нам неизвестно о формуле для преобразования значений жесткости по Кингу в значения сопротивления деформации, но можно заметить, что испытание сопротивления деформации можно использовать для оценки формованных матриц с низкой жесткостью, которая может быть ниже пороговых значений измерений в испытании жесткости по Кингу. Когда его подвергают воздействию 0,075 мкм аэрозоля хлорида натрия, текущего при 85 л/мин, описанный формованный респиратор предпочтительно имеет перепад давления меньше чем 20 мм водяного столба и более предпочтительно на меньше чем 10 мм водяного столба. При такой оценке формованный респиратор также предпочтительно имеет % проникновения NaCl меньше, чем примерно 5%, и более предпочтительно меньше, чем примерно 1%. При оценке при скорости набегающего потока 13,8 см/сек и использовании теста NaCl плоское полотно, из которого может быть сформирована такая формованная матрица, предпочтительно имеет начальный показатель качества фильтрации QF по меньшей мере примерно 0,4 мм-1 водяного столба и более предпочтительно по меньшей мере примерно 0,5 мм-1 водяного столба.

Фиг.5 показывает вид в перспективе примерного гофрированного фильтра 500, изготовленного из описанного однокомпонентного фильтрующего слоя 502, который сформирован в ряды разнесенных складок 504. Специалисты в данной области техники оценят, что фильтр 500 может использоваться как есть или может быть укреплен подходящей подкладкой (к примеру, расширенной металлической сеткой) и произвольно установлен в подходящей рамке (к примеру, металлическая или картонная рамка), чтобы обеспечить сменный фильтр для использования, например, в системах отопления, вентиляции и кондиционирования воздуха (HVAC). Увеличенная прочность гофрированного фильтра 500 (являющаяся результатом присутствия волокон большего диаметра в описанном однокомпонентном фильтрующем слое), как полагают, вносит свой вклад в увеличенную стойкость гофрированного фильтра 500 к деформации складки при высоких скоростях набегающего на фильтр потока. Помимо однокомпонентного фильтрующего слоя 502, дополнительные детали в отношении конструкции фильтра 500 будут знакомы специалисту в данной области техники.

При использовании для изготовления гофрированного фильтра (к примеру, подобного однокомпонентному слою фильтрации 502, показанному на Фиг.5), описанное полотно предпочтительно имеет жесткость по Гэрли перед гофрированием по меньшей мере примерно 100 мг, и может иметь жесткость по Гэрли перед гофрированием по меньшей мере примерно 200 мг, или по меньшей мере примерно 300 мг. Когда его подвергают воздействию аэрозоля с частицами DOP диаметром 0,185 мкм, текущего при 85 л/мин при концентрации аэрозоля примерно 100 мг/м3, описанный гофрированный фильтр предпочтительно имеет среднюю начальную субмикронную эффективность по меньшей мере примерно 15% при скорости набегающего потока 1,52 м/с (300 фут/мин) и может иметь среднюю начальную субмикронную эффективность по меньшей мере примерно 25% или по меньшей мере примерно 50%. При оценке при скорости набегающего потока 13,8 см/с, используя такой тест на DOP, плоское полотно, из которого может быть сформирован такой гофрированный фильтр, предпочтительно имеет начальный показатель качества фильтрации QF по меньшей мере примерно 0,3 и более предпочтительно по меньшей мере примерно 0,4.

Описанные нетканые полотна могут быть сформированы в формованные респираторы, гофрированные фильтры и другие законченные изделия, используя способы и дополнительные элементы, которые будут знакомы специалистам в данной области техники. Когда формируют трехмерные формы, может быть желательным отслеживание таких параметров плоского полотна, как его плотность, толщина, сплошность, ЭДВ, коэффициент жесткости по Гэрли, коэффициент жесткости по Тейберу, перепад давления, начальная процентная проницаемость NaCl, процентная проницаемость ди-октилфталата (% DOP) или показатель качества (ПК) (QF) перед формованием, а также отслеживание таких свойств пресс-формованной матрицы, как жесткость по Кингу, сопротивление деформации (СД), перепад давления или начальная субмикронная эффективность после формования. Например, измерять параметры пресс-формованной матрицы можно при формовке тестовой чашеобразной матрицы между соответствующими выпуклой и вогнутой половинами пресс-формы с радиусом 55 мм и объемом 310 см3.

ЭДВ можно определять (если не указано иное) с помощью воздушного потока со скоростным расходом 32 л/мин (на обдуваемой стороне соответствует скорости частиц 5,3 см/сек), согласно методу, изложенному в статье Davies, C.N. "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952.

Жесткость по Гэрли можно измерять тестером сопротивления на изгиб модели Model 4171 Е GURLEY™ Bending Resistance Tester от компании Gurley Precision Instruments. Прямоугольники 3,8 см × 5,1 см выштамповываются из материала так, что длинная сторона образца выровнена с поперечным направлением полотна. Образцы загружаются в тестер сопротивления изгиба с длинной стороной образца в удерживающем полотно зажиме. Образцы подвергаются изгибу в обоих направлениях, т.е. сначала рычаг тестера прикладывает усилие к первой основной поверхности материала, а затем ко второй, и записывается среднее значение полученных результатов в миллиграммах. Тест считается разрушающим, поэтому берутся свежие образцы, если образцы разрушились, а требуется продолжить тестирование.

Жесткость по Тейберу можно определить тестером жесткости модели Model 150-В TABER™ (коммерчески доступный от компании Taber Industries). Из полотна необходимо аккуратно, избегая слипания волокон, вырезать лезвием квадратные образцы со стороной 3,8 см и подвергнуть 3-4 таких образца испытанию тестером в направлении машинной обработки и в поперечном направлении и до угла прогиба 15°.

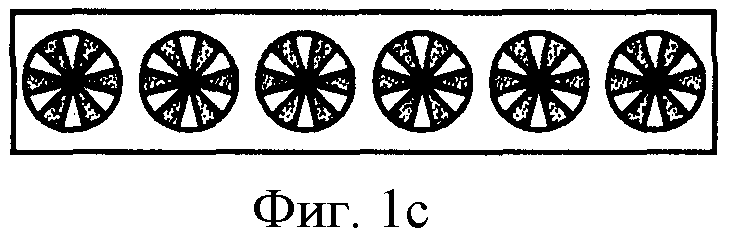

Процентную проникающую способность, перепад давления и показатель качества ПК фильтрации можно определить с помощью испытательного аэрозоля, содержащего частицы NaCl или частицы диоктилфталата (DOP), поступающие (если не указано иное) со скоростью потока 85 л/мин, и оценить с помощью высокоскоростного автоматизированного тестера фильтров модели TSI™ Model 8130 (коммерчески доступен от компании TSI Inc.). При тестировании частицы NaCl могут генерироваться из 2%-ного раствора NaCl для обеспечения в аэрозоле частиц с диаметром примерно 0,075 мкм при концентрации в воздухе примерно 16-23 мг/м3, при этом у автоматического тестера фильтров могут работать как нагреватель, так и нейтрализатор частиц. Для целей DOP-тестирования аэрозоль может содержать частицы с диаметром примерно 0,185 мкм с концентрацией примерно 100 мг/м3, причем автоматический тестер фильтров может работать как с включенным нагревателем, так и с включенным нейтрализатором частиц. Образцы при тестировании могут загружаться до максимального проникновения частиц NaCl или DOP при набегающей скорости 13,8 см/сек для образцов плоского полотна, или со скоростью потока 85 л/мин для пресс-формованных матриц перед остановкой теста. На впускном и выпускном отверстиях фильтра могут быть установлены калиброванные фотометры для замеров концентрации частиц и % их проникновения через фильтр. Измерительный преобразователь перепада давления марки MKS (коммерчески доступен от фирмы MKS Instruments) может использоваться для измерения перепада давления на фильтре (ΔР в мм водяного столба). Для вычисления показателя качества (QF) фильтра следует использовать выражение:

Параметрами, которые можно измерить или вычислить для выбранного испытания аэрозоля, являются начальное проникновение частиц, начальный перепад давления, начальный показатель качества ПК, максимальное проникновение частиц, перепад давления при максимальном проникновении частиц и масса в миллиграммах тех частиц, которые загружаются при их максимальном проникновении (полное массовое испытание на фильтр до момента достижения максимальной проницаемости). Начальное значение показателя качества ПК обычно служит надежным показателем характеристик качества в целом, причем чем выше начальные значения ПК, тем выше характеристики качества фильтрования, а чем ниже начальные значения ПК, тем ниже характеристики качества фильтрования.

Жесткость по Кингу может быть определена с помощью King Stiffness Tester от J. A. King and Co., Greensboro, North Carolina, для толкания плоского зонда диаметром 2,54 см и длиной 8,1 м к формованному чашеобразному респиратору, полученному формированием тестовой чашеобразной матрицы между парными выпуклой и вогнутой половинами полусферической литьевой формы, имеющими радиус 55 мм и объем 310 см3. Формованные матрицы после охлаждения помещают под измерительный зонд для оценки.

Средняя начальная субмикронная эффективность может быть определена путем установки заключенного в рамку фильтра в испытательную трубу и подвергания фильтра воздействию частиц хлорида калия, которые высушены и имеют нейтрализованный заряд. Может использоваться испытательная скорость набегающего потока 300 фут/мин (1,52 м/с). Может использоваться оптический счетчик частиц для измерения концентрации частиц вверх по потоку и вниз по потоку от испытательного фильтра по серии двенадцати диапазонов или каналов размера частиц. Диапазоны размеров частиц в каждом канале берут из стандарта 52,2 ASHRAE ("Method of Testing General Ventilation Air-Cleaning Devices for Removal Efficiency by Particle Size"). Для определения эффективности захватывания для каждого канала может быть использовано уравнение:

Эффективность захватывания (%)=((число частиц вверх по потоку - число частиц вниз по потоку)/число частиц вверх по потоку) × 100.

Значение эффективности захватывания для каждого из четырех субмикронных каналов (то есть диаметров частиц 0,3-0,4 мкм, 0,4-0,55 мкм, 0,55-0,7 мкм и 0,7-1,0 мкм) может быть усреднено для получения отдельного значения для «средней начальной субмикронной эффективности». Испытательная скорость, эффективность и результаты перепада давления обычно все сообщаются.

Описанные нетканые полотна могут использоваться для разнообразных форм формованных респираторов. Описанные нетканые полотна можно также использовать и для разнообразных конфигураций фильтра, включая фильтры HVAC (к примеру, печные), фильтры для кабин транспортного средства, фильтры чистых помещений, фильтры увлажнителей воздуха, фильтры осушителей воздуха, комнатные воздухоочистительные фильтры, фильтры жесткого диска и другие квартирные или поддерживаемые гофрированием или самоподдерживающие фильтрующие изделия. Описанные нетканые полотна могут, если желательно, включать в себя один или несколько дополнительных слоев, кроме описанного однокомпонентного полотна. Например, формованные респираторы могут использовать внутренние или внешние покрывающие слои для комфорта или эстетических целей, а не для фильтрации или прочности. Кроме того, один или несколько пористых слоев, содержащих частицы сорбента, могут использоваться для захвата интересующих паров, такие как пористые слои, описанные в заявке на патент США №11/431152, поданной 8 мая 2006 и названной PARTICLE-CONTAINING FIBROUS WEB. Другие слои (включая упрочняющие слои или упрочняющие элементы), если желательно, могут быть включены даже при том, что не требуется обеспечивать формованную однослойную матрицу с достаточной прочностью для намеченного применения. Описанные нетканые полотна могут также использоваться для иных применений, нежели фильтрация воздуха, например фильтры для жидкости (к примеру, медицинской), тепловой изоляции, акустической изоляция, упаковочных материалов, компонентов обуви, включая верхние компоненты, компоненты подошвы и вставки, и для одежды, включая верхнюю одежду, спортивную одежду, и опасные материалы предметов одежды.

Изобретение далее иллюстрировано в нижеследующих иллюстративных примерах, в которых все части и проценты являются массовыми, если не обозначено иное.

Пример 1

Используя устройство, подобное показанному на Фиг.2 и 3, и способы, подобные описанным в статье Wente, Van A. "Superfine Thermoplastic Fiber", Industrial and Engineering Chemistry, vol. 48. №8, 1956, pp.1342-1346, и отчете Naval Research Laboratory Report 111437, 15 апреля 1954, однокомпонентное однослойное полотно, выдутое из расплава, было сформировано из полипропилена TOTAL™ 3960 со скоростью расплава 350, к которому добавили 0,8% светостабилизатора CHIMASSORB 944 из стерически затрудненного амина в качестве электретной заряжающей добавки и 1% синего пигмента POLYONE™ № CC10054018WE от PolyOne Corp., чтобы способствовать в оценке распределения волокон большего размера в полотне. Результирующую синюю смесь полимера подавали в одновинтовой экструдер Модели 20 DAVIS STANDARD™ 2 дюйм (50,8 мм) от Davis Standard Division of Crompton & Knowles Corp. Экструдер имел длину 60 дюйм (152 см) и соотношение длина/диаметр 30/1. Волокна меньшего размера были сформированы с использованием полипропилена EXXON PP3746 (полимер со скоростью в расплаве 1475), доступного от Exxon Mobil Corporation, к которому добавили 0,8% светостабилизатора CHIMASSORB 944 из стерически затрудненного амина. Этот последний полимер был белого цвета и подавался в одновинтовой экструдер KILLI ON™ 0,75 дюйм (19 мм) от Davis Standard Division of Crompton & Knowles Corp. Используя насосы плавления 10 см3/об ZENITH™ от ZENITH PUMPS, поток каждого полимера отмерялся в отдельные полости матрицы, просверленные на ширине 20 дюйм (50,8 см) отверстия матрицы для выдувания из расплава, использующей отверстия диаметром 0,015 дюйм (0,38 мм) с разнесением 25 отверстий/дюйм (10 отверстий/см) с чередованием отверстий, запитываемых каждой полостью матрицы. Горячий воздух утонял волокна на конце матрицы. Пневматический нож использовал положительный уступ 0,010 дюйм (0,25 мм) и воздушный зазор 0,030 дюйм (на 0,76 мм). Умеренный вакуум пропускался через коллекторный экран со средними отверстиями сетки в точке формирования полотна. Скорость выхода полимера из экструдера была 1,0 фунт/дюйм/час (0,18 кг/см/час), DCD (расстояние матрица - коллектор) составляло 22,5 дюйм (57,2 см), а скорость коллектора была отрегулирована, как необходимо для обеспечения полотна с плотностью 208 г/м2. Целевой ЭДВ 20 мкм был достигнут изменением скоростей экструзионных потоков, температур экструзии и давления горячего воздуха по мере необходимости. За счет регулировки скорости полимера из каждого экструдера получили полотно с 75% волокон большего размера и 25% волокон меньшего размера. Полотно гидрозаряжали в дистиллированной воде согласно способу, раскрытому в патенте США №5496507 (Angadjivand et al., '507), и давали высохнуть. В Таблице 1А ниже приведены номер прогона, плотность, ЭДВ, толщина полотна, начальный перепад давления, начальное проникновение NaCl и показатель качества QF для плоского полотна при скорости набегающего потока 13,8 см/сек.

Полотна Таблицы 1А затем формовались для формирования чашеобразных формованных матриц для использования в качестве персональных респираторов. Верхняя форма была нагрета до примерно 235°F (113°С), нижняя форма была нагрета до примерно 240°F (116°С), использовали зазор формы 0,020 дюймов (0,51 мм), и полотно оставляли в форме в течение примерно 6 секунд. После удаления из формы матрица сохранила свою формованную форму. В Таблице 1В ниже приведены номер прогона, жесткость по Кингу, начальный перепад давления, начальное проникновение NaCl и максимальное проникновение под нагрузкой для формованных матриц.

Данные в Таблицы 1В показывают, что формованная матрица имела заметную жесткость.

Пример 2

Пример 1 повторяли без использования электретной заряжающей добавки ни в волокнах большего размера, ни в волокнах меньшего размера. Полотно заряжали плазмой, согласно способу, указанному в патенте США №6660210 (Jones et al.), и затем гидрозаряжали в дистиллированной воде согласно способу, указанному в патенте США №5496507 (Angadjivand et al., '507) и давали высохнуть. В Таблице 2А ниже приведены номер прогона, плотность, ЭДВ, толщина полотна, начальный перепад давления, начальное проникновение NaCl и показатель качества QF для плоского полотна при скорости набегающего потока 13,8 см/сек.

мм водяного столба

Полотна Таблицы 2А затем формовались согласно методу Примера 1. После удаления из формы матрица сохранила свою формованную форму. В Таблице 2В ниже приведены номер прогона, жесткость по Кингу, начальный перепад давления, начальное проникновение NaCl и максимальное проникновение под нагрузкой для формованных матриц.

Данные в Таблице 2В показывают, что эта формованная матрица обеспечивает однокомпонентный однослойный фильтрующий слой, который проходит нагружающее испытание N95 NaCl по 42 C.F.R. Часть 84.

Пример 3

Используя способ Примера 1, сформировали однокомпонентное однослойное полотно. Волокна большего размера сформировали, используя полипропилен TOTAL 3868 (полимер со скоростью расплава 37), к которому добавили 0,8% светостабилизатора CHIMASSORB 944 на основе стерически затрудненного амина от Ciba Specialty Chemicals в качестве электретной заряжающей добавки и 2% синего пигмента POLYONE™ № CC10054018WE. Волокна меньшего размера сформировали, используя полипропилен EXXON PP3746G, к которому добавили 0,8% светостабилизатора CHIMASSORB 944 на основе стерически затрудненного амина. Скорость выхода полимера из экструдеров составляла 1,5 фунт/дюйм/час (0,27 кг/см/ч, DCD (расстояние матрица - коллектор) составляло 13,5 дюйм (34,3 см), а скорость полимера из каждого экструдера была отрегулирована, чтобы обеспечить полотно с 65% волокон большего размера и 35% волокон меньшего размера. Полотно гидрозаряжали в дистиллированной воде согласно способу, указанному в патенте США №5496507 (Angadjivand et al., '507) и давали высохнуть. В Таблице 3А ниже приведены номер прогона, плотность, ЭДВ, толщина полотна, начальный перепад давления, начальное проникновение NaCl и показатель качества QF для плоского полотна при скорости набегающего потока 13,8 см/сек.

Полотна Таблицы 3А затем формовались для формирования чашеобразных формованных матриц для использования в качестве персональных респираторов. Верхняя и нижняя форма были обе нагреты до примерно 230°F (110°С), использовали зазор формы 0,040 дюймов (1,02 мм), и полотно оставляли в форме в течение примерно 9 секунд. После удаления из формы матрица сохранила свою формованную форму. В Таблице 3В ниже приведены номер прогона, жесткость по Кингу, начальный перепад давления, начальное проникновение NaCl и максимальное проникновение под нагрузкой для формованных матриц.

Фиг.6 является графиком, показывающим% проникновения NaCl и перепад давления для формованного респиратора прогона №3-1М, а Фиг.7 является аналогичным графиком для коммерческого респиратора N95, изготовленного из многослойной фильтрующей среды. Кривые А и В соответственно являются результатами % проникновения NaCl и перепада давления для респиратора прогона №3-1М, а кривые С и D соответственно являются результатами % проникновения NaCl и перепада давления для коммерческого респиратора. Фиг.6 и данные в Таблице 3В показывают, что формованная матрица прогона №3-1М обеспечивает однокомпонентный однослойный фильтрующий слой, который проходит нагружающее испытание N95 NaCl по 42 C.F.R. Часть 84 и который может предложить более длинный срок службы фильтра, чем коммерческий респиратор. Фиг.8 и Фиг.9 соответственно являются микрофотоснимком и гистограммой зависимости плотности укладки (частота) от размера волокон в мкм для формованной матрицы прогона №3-1М. В помещенной ниже Таблице 3С находятся обобщенные результаты распределения единиц размера волокон, и в помещенной ниже Таблице 3D находятся обобщенные результаты статистических данных размера волокон для формованной матрицы прогона №3-1М.

Фиг.8 показывает, что матричные волокна сцеплены друг с другом по меньшей мере в некоторых точках пересечения волокон. Фиг.9 и данные в Таблице 3С показывают, что смесь волокон большего размера и волокон меньшего размера была полимодальной с по меньшей мере тремя местными модами.

Пример 4

Полотно Примера 1 было сформировано в гофрированный фильтрующий элемент с высотой складки 20 мм и разнесением складок 11 мм. Складки стабилизировали приклеиванием развернутой проволочной сетки к вершинам складки на обеих сторонах фильтра. Фильтр был заключен в цельную древесно-стружечную рамку, имеющую отвороты 0,5 дюйм (12,7 мм), завернутые по периметру фильтра с обеих сторон фильтровального элемента. Открытая поверхность фильтра составляла примерно 7,4×12,0 дюйм (188×305 мм). Фильтровальный элемент проверили на начальный перепад давления и фракционную эффективность при скорости набегающего потока 300 фут/мин (1,52 м/с). Начальный перепад давления составлял 0,831 дюйм (21,1 мм) водяного столба. Результаты для индивидуальных диапазонов размера частицы показаны ниже в Таблице 4А.

Результаты в Таблице 4А показывают, что средняя начальная субмикронная эффективность для этого фильтра составляла 96,2%. Фильтр предложил желательную комбинацию низкого начального перепада давления и хорошую эффективность захвата.

Описано несколько вариантов осуществления изобретения. Тем не менее, будет понятно, что могут быть сделаны различные модификации без отхода от изобретения. Соответственно, другие варианты осуществления находятся в объеме нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОКОМПОНЕНТНОЕ ОДНОСЛОЙНОЕ ВЫДУТОЕ ИЗ РАСПЛАВА ПОЛОТНО И УСТРОЙСТВО ДЛЯ ВЫДУВАНИЯ ИЗ РАСПЛАВА | 2007 |

|

RU2412742C2 |

| ПРЕСС-ФОРМОВАННЫЙ ОДНОКОМПОНЕНТНЫЙ ОДНОСЛОЙНЫЙ РЕСПИРАТОР | 2007 |

|

RU2401143C1 |

| ПРЕСС-ФОРМОВАННЫЙ ОДНОКОМПОНЕНТНЫЙ ОДНОСЛОЙНЫЙ РЕСПИРАТОР С БИМОДАЛЬНОЙ ОДНОКОМПОНЕНТНОЙ ОДНОСЛОЙНОЙ СРЕДОЙ | 2007 |

|

RU2399390C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ГЕТЕРОАТОМАМИ И НИЗКИМ КОЭФФИЦИЕНТОМ НАСЫЩЕНИЯ ФТОРОМ | 2006 |

|

RU2363518C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ВЫСОКИМ НАСЫЩЕНИЕМ ФТОРОМ | 2006 |

|

RU2362626C1 |

| ЭЛЕКТРЕТЫ И СОЕДИНЕНИЯ, ПРИГОДНЫЕ В ЭЛЕКТРЕТАХ | 2007 |

|

RU2404841C2 |

| СПОСОБ ЭЛЕКТРИЗАЦИИ НЕТКАНОГО ПОЛОТНА, ЭЛЕКТРЕТНАЯ ФИЛЬТРУЮЩАЯ СРЕДА, УПРУГАЯ ФИЛЬТРУЮЩАЯ МАСКА И РЕСПИРАТОРНАЯ МАСКА В СБОРЕ | 1994 |

|

RU2130521C1 |

| ПЛОСКИЙ В СЛОЖЕННОМ ВИДЕ СКЛАДНОЙ РЕСПИРАТОР С ОДНОКОМПОНЕНТНЫМ ОДИНАРНЫМ ФИЛЬТРУЮЩИМ/УПРОЧНЯЮЩИМ СЛОЕМ | 2007 |

|

RU2401144C1 |

| ФИЛЬТРУЮЩАЯ ЛИЦЕВАЯ РЕСПИРАТОРНАЯ МАСКА СО СМЕННЫМ КОМПОНЕНТОМ | 2013 |

|

RU2600907C2 |

| РЕСПИРАТОР, ВЫПОЛНЕННЫЙ ИЗ ОДНОГО ИЛИ НЕСКОЛЬКИХ ПОЛОТЕН МАТЕРИАЛА, АЙРЛАЙД, ИЗГОТОВЛЕННОГО НА МЕСТЕ ФОРМОВАНИЯ РЕСПИРАТОРА | 2012 |

|

RU2564624C1 |

Изобретение относится к способу получения фасонных изделий, таких как формованные респираторы. Способ изготовления содержит этапы, на которых формируют однокомпонентное нетканое полотно за счет пропускания первого и второго образующих волокно материалов одного и того же полимерного состава через матрицу для выдувания полотна из расплава, содержащую первую и вторую полости матрицы в соответствующей гидравлической связи с первой и второй группами отверстий на конце матрицы для выдувания из расплава. При этом первый образующий волокно материал пропускают при меньшем расходе или вязкости через первую полость матрицы и первую группу отверстий, чтобы сформировать группу нитей меньшего размера, а второй образующий волокно материал пропускают при большем расходе или вязкости через вторую полость матрицы и вторую группу отверстий, чтобы сформировать группу нитей большего размера. Далее нити смешивают в процессе их утонения в волокна между сходящимися потоками воздуха или другой текучей среды. Далее утоненные волокна собирают как нетканое полотно, содержащее выдутую из расплава бимодальную по массовой доле/размеру волокон смесь переплетенных непрерывных микроволокон и волокон большего размера одного и того же полимерного состава, и формуют отливкой, гофрируют или иным образом формируют полотна в самоподдерживающую неплоскостную пористую однокомпонентную однослойную матрицу волокон, сцепленных друг с другом в по меньшей мере нескольких точках пересечения волокон. Технический результат заявленного изобретения заключается в повышении фильтрующей способности материала. 14 з.п. ф-лы, 9 табл., 13 ил.

1. Способ изготовления фасонных изделий для фильтрования, содержащий этапы, на которых:

a) формируют однокомпонентное нетканое полотно за счет:

i) пропускания первого и второго образующих волокно материалов одного и того же полимерного состава через матрицу для выдувания полотна из расплава, содержащую первую и вторую полости матрицы в соответствующей гидравлической связи с первой и второй группами отверстий на конце матрицы для выдувания из расплава, при этом первый образующий волокно материал пропускают при меньшем расходе или вязкости через первую полость матрицы и первую группу отверстий, чтобы сформировать группу нитей меньшего размера, а второй образующий волокно материал пропускают при большем расходе или вязкости через вторую полость матрицы и вторую группу отверстий, чтобы сформировать группу нитей большего размера;

ii) смешивают нити большего и меньшего размера в процессе их утонения в волокна между сходящимися потоками воздуха или другой текучей среды;

iii) собирают утоненные волокна как нетканое полотно, содержащее выдутую из расплава бимодальную по массовой доле/размеру волокон смесь переплетенных непрерывных микроволокон и волокон большего размера одного и того же полимерного состава, и

b) формуют отливкой, гофрируют или иным образом формируют полотна в самоподдерживающую неплоскостную пористую однокомпонентную однослойную матрицу волокон, сцепленных друг с другом в по меньшей мере нескольких точках пересечения волокон.

2. Способ по п.1, отличающийся тем, что собранное полотно характеризуется гистограммой зависимости массовой доли от размера волокон в мкм с модой волокна большего размера от примерно 10 до примерно 50 мкм.

3. Способ по п.1, отличающийся тем, что собранное полотно характеризуется гистограммой зависимости массовой доли от размера волокон в мкм с модой волокна большего размера от примерно 10 до примерно 40 мкм.

4. Способ по п.1, отличающийся тем, что собранное полотно характеризуется гистограммой зависимости массовой доли от размера волокон в мкм с модой микроволокна от примерно 1 до примерно 5 мкм и с модой волокна большего размера от примерно 12 до примерно 30 мкм.

5. Способ по п.1, отличающийся тем, что собранное полотно характеризуется гистограммой зависимости плотности укладки (частоты) от размера волокон в мкм с по меньшей мере двумя модами, у которых соответствующие размеры волокон отличаются по меньшей мере на 50% от волокон меньшего размера.

6. Способ по п.1, отличающийся тем, что собранное полотно содержит микроволокна, имеющие размер от примерно 0,1 до примерно 10 мкм и волокна большего размера имеют размер от примерно 10 до примерно 70 мкм.

7. Способ по п.1, отличающийся тем, что собранное полотно содержит микроволокна, имеющие размер от примерно 0,1 до примерно 5 мкм, и волокна большего размера, имеющие размер от примерно 15 до примерно 50 мкм.

8. Способ по п.1, отличающийся тем, что микроволокна обеспечивают по меньшей мере 40% площади волокнистой поверхностной полотна.

9. Способ по п.1, отличающийся тем, что дополнительно содержит этап, на котором осуществляют зарядку полотна.

10. Способ по п.1, отличающийся тем, что собранное полотно характеризуется жесткостью по Гэрли по меньшей мере примерно 100 мг перед формованием.

11. Способ по п.1, отличающийся тем, что собранное полотно характеризуется жесткостью по Гэрли по меньшей мере примерно 200 мг перед формованием.

12. Способ по п.1, отличающийся тем, что дополнительно содержит этап, на котором осуществляют формование полотна, чтобы сформировать чашеобразную матрицу, имеющую жесткость по Кингу более чем 1 Н.

13. Способ по п.1, отличающийся тем, что дополнительно содержит этап, на котором осуществляют формование полотна, чтобы сформировать чашеобразную матрицу, имеющую жесткость по Кингу более чем 2 Н.

14. Способ по п.1, отличающийся тем, что дополнительно содержит этап, на котором осуществляют гофрирование полотна.

15. Способ по п.1, отличающийся тем, что первая и вторая группы отверстий расположены в ряд.

| Способ очистки отходящих газовОТ ОКиСлОВ АзОТА | 1974 |

|

SU831161A1 |

| JP 6207359 А, 26.07.1994 | |||

| US 6319865 B1, 20.11.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА НЕСОСТАРЕННАЯ ПЛЕНКА-НЕСОСТАРЕННОЕ НЕТКАНОЕ ПОЛОТНО И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2243301C2 |

Авторы

Даты

2010-11-20—Публикация

2007-07-17—Подача