Настоящее изобретение относится к не имеющему монтажной панели деформируемому коробчатому элементу согласно ограничительной части п.1 и к демпфирующей системе с деформируемым коробчатым элементом согласно ограничительной части п.9 формулы изобретения.

Такого рода деформируемые коробчатые элементы или крашбоксы (crashbox) для автомобилей служат для того, чтобы при испытании на надежность при столкновении, или в другого рода испытаниях на столкновения, поглотить значительную часть кинетической энергии, выделенной во время столкновения или удара, так что находящаяся за местом приложения кинетической энергии структура автомобиля не повреждается и автомобиль получает хорошую классификацию по типу повреждения.

Известны различного вида деформируемые коробчатые элементы, которые большей частью посредством монтажной панели прифланцовывают к раме автомобиля, передней раме или задней раме. Для таких решений требуется окружной фланец рамы. Соединение между монтажной панелью и рамой осуществляется при этом по меньшей мере посредством одного резьбового соединения, которое осуществляют по существу в продольном направлении автомобиля, что из-за доступности места резьбового соединения по большей части негативно сказывается на поперечном сечении держателя бампера. Кроме того, такой деформируемый коробчатый элемент формируют, в частности сваривают, из нескольких металлических стальных листов. Поскольку для различных типов автомобиля требуются деформируемые коробчатые элементы разной длины, то для каждого типа автомобиля нужны новые инструменты.

Другие деформируемые коробчатые элементы выполнены в виде вдвигаемой конструкции, в которой подлежащий вдвиганию деформируемый коробчатый элемент имеет такую же высоту, как задняя рама или передняя рама, так что постоянно вертикальное резьбовое соединение может создавать необходимое силовое замыкание, чтобы обеспечить передачу усилия деформируемым коробчатым элементом в раму. В этом варианте исполнения вертикальные болты вкручивают через лист основания, что при монтаже приводит к неэргономичному положению тела в закручивании болтов. К тому же резьбовое соединение требует уплотнения, так как оно ведет внутрь автомобиля, а туда не должны попадать проникающие снаружи вещества, такие как, например, вода.

Из ЕР 1384536 известен деформируемый коробчатый элемент для автомобилей и, соответственно, способ его изготовления. Это решение предусматривает способ изготовления деформируемого коробчатого элемента для автомобилей на стальной листовой заготовке, а также деформируемый коробчатый элемент с многокамерным профилем. При этом стальную листовую заготовку деформируют изгибанием или складыванием в многокамерный профиль, в частности в двухкамерный профиль.

Недостатком этого решения является то, что для изготовления двухкамерного профиля требуется множество рабочих операций. Кроме того, в этом решении необходимо предусмотреть крепежную панель для создания стабильного деформируемого коробчатого элемента. Далее, крепление с рамой в этом решении осуществляется при помощи вертикальных резьбовых соединений.

Задача настоящего изобретения заключается в том, чтобы создать деформируемый коробчатый элемент или демпфирующую систему для поглощения энергии удара с деформируемым коробчатым элементом, которая может быть использована для различных типов автомобилей с разными рамными системами и которая, в частности, проста в изготовлении и монтаже.

Эта задача решается исходя из деформируемого коробчатого элемента без монтажной панели, согласно ограничительной части п.1, в сочетании с отличительными признаками этого пункта, а также из демпфирующей системы для поглощения энергии удара согласно ограничительной части п.9 формулы изобретения в сочетании с отличительными признаками этого пункта.

Предпочтительные усовершенствования изобретения приводятся в зависимых пунктах формулы изобретения.

Техническая сущность изобретения состоит в том, что деформируемый коробчатый элемент без монтажной панели для поглощения энергии удара пригоден для вдвигания в ответную (соответствующую) ему несущую раму, в частности несущую раму автомобиля, с деформируемым профилем, включающим в себя по меньшей мере одну первую камеру и выполненную смежно с ней вторую камеру, которые соответственно огибает стенка профиля, при этом одна из камер в направлении вдвигания выполнена более короткой, так что другая камера имеет выступающую область, которая может вдвигаться в ответную (соответствующую) несущую раму с целью создания соединения между деформируемым коробчатым элементом и несущей рамой, и при этом выступающая область имеет по меньшей мере одно первое соединительное средство для соединения выступающей области с несущей рамой.

Деформируемый коробчатый элемент включает в себя деформируемый профиль, который посредством работы деформации при аварии поглощает значительную часть энергии. Деформируемый профиль содержит по меньшей мере одну первую камеру и выполненную смежно с ней вторую камеру, так что профиль с проходящими в продольном направлении камерами выполнен приблизительно трубчатым. Камеры огибаются стенками. Выполненный таким образом профиль с трубчатыми камерами может иметь любое геометрическое поперечное сечение, но предпочтительно прямоугольное, трапецеидальное или круглое сечение. Одна из камер в направлении вдвигания или в продольном направлении оси трубы выполнена более короткой, чем другая камера. Таким образом, выполненная более длинной камера образует выступающую область, которая может быть вдвинута в соответствующее отверстие в несущей раме. Более короткая камера образует, напротив, упор, так что при вдвигании длина вдвигания точно задана выступающей областью и упором.

Так как вдвигания еще недостаточно для надежного соединения между деформируемым коробчатым элементом и несущей рамой, то выступающая область имеет по меньшей мере одно первое соединительное средство, которое подходит для того, чтобы дополнительно соединять выступающую область с несущей рамой. В частности, таким образом можно воспрепятствовать непреднамеренному выдвиганию коробчатого элемента из несущей рамы.

Благодаря возможности вдвигания деформируемый коробчатый элемент может быть использован для различных типов автомобилей, при этом он может быть расположен на несущей раме простым вдвиганием. Выполненные легкодоступными соединительные средства делают возможным жесткое соединение.

Первое соединительное средство предпочтительно выполнено как по существу горизонтально действующее соединительное средство. Благодаря этой по существу горизонтально действующей ориентации соединительное средство не должно монтироваться в направлении основания автомобиля и в некоторых случаях через него, а может ориентироваться по существу параллельно основанию автомобиля. В этой связи отпадает необходимость в дополнительном уплотнении, например, основания автомобиля, а также облегчается боковой доступ к автомобилю.

Далее, предпочтительно, что первое соединительное средство выполнено в виде сквозного отверстия, чтобы вместе с по меньшей мере одним вторым соединительным средством осуществить соединение, выбранное из группы, включающей в себя штырьковые и/или резьбовые соединения.

Таким образом, деформируемый коробчатый элемент может вдвигаться в отверстие несущей рамы и осуществляться посредством соединения, например резьбового соединения. Этот выбор соединения можно также легко автоматизировать и осуществлять, например, на частично или полностью автоматизированной производственной линии.

Далее, профиль деформируемого коробчатого элемента выполнен предпочтительно цельным. В этой связи отпадает необходимость в дополнительных трудоемких монтажных операциях по изготовлению различных камер, например операций по соединению между собой нескольких камер.

Профиль изготовлен предпочтительно методом непрерывного профильного формования или тому подобным способом. Профиль может быть отформован без проблем посредством матрицы и изготовляться в больших количествах. Укорочение по меньшей мере одной из камер на заданную длину может быть легко осуществлено методом тиснения или другим методом отделения. При этом необходима лишь еще одна операция, а именно отрезание или отделение избыточной части.

При этом профиль выполнен предпочтительно из пригодного для непрерывного профильного формования материала, выбранного из группы, включающей в себя металлы, алюминий и т.п. Кроме того, этот материал имеет то преимущество, что при поглощении энергии он оптимально деформируется и при этом поглощает значительную часть энергии.

Чтобы добиться соответствующей деформации, огибающие камеры стенки имеют предпочтительно различную толщину для разных деформаций. Так, например, могут быть использованы дополнительные, способствующие складыванию меры, при складывании профиля в случае аварии. Благодаря различной толщине материала разных стенок можно целенаправленно задавать складывание в случае аварии без необходимости применения дополнительных конструктивных элементов.

Предпочтительный вариант исполнения предусматривает, что профиль включает третью камеру, которая в отличие от камеры с выступающей областью также выполнена укороченной и расположена относительно двух других камер таким образом, что камера с выступающей областью расположена между обеими укороченными камерами по типу сэндвича. Таким образом образуются два упора, которые обеспечивают опирание профиля на несущую раму. Это дает дополнительную прочность. Более того, так профиль может быть более точно ориентирован на раме автомобиля.

Далее, изобретение касается демпфирующей системы для поглощения энергии удара, в частности, для автомобиля, включающей в себя несущую раму с приемным отверстием для вдвигания деформируемого коробчатого элемента и соответствующий изобретению деформируемый коробчатый элемент, при этом внутренний контур приемного отверстия по существу соответствует наружному контуру выступающей области коробчатого элемента, чтобы принять деформируемый коробчатый элемент посредством его вдвигания в приемное отверстие. Наружный контур средней камеры или камеры с выступающей областью, или точнее контур выступающей области, имеет по существу форму внутреннего контура отверстия задней рамы или передней рамы в ответной (соответствующей) области.

При этом среди прочего могут иметь место, например, за счет допусков, незначительные отклонения в отношении контуров.

Чтобы обеспечить монтаж коробчатого элемента на раме, несмотря на имеющиеся допуски, средняя камера имеет несколько меньшую высоту, чем отверстие рамы, что призвано облегчить вставку из несколько более высокой позиции или на несколько более высокую позицию.

В частности, задняя рама имеет трапецеидальный контур, что при оптимизированной подгонке обязательно приводит также к трапецеидальному контуру приемного отверстия.

Следовательно, наружный контур средней камеры или камеры с выступающей областью имеет в поперечном сечении по существу форму внутреннего контура задней рамы, по меньшей мере в нижней части. Чтобы обеспечить простой монтаж, несмотря на возможные существующие допуски, камера с выступающей областью имеет несколько меньшую высоту, чем ответное приемное отверстие несущей рамы, что призвано облегчить вставку или вдвигание на более высокой позиции. Трапецеидальность несущей рамы, которая преимущественно является задней рамой, ведет к тому, что при введении деформируемого коробчатого элемента в более высокой позиции между коробчатым элементом и несущей рамой возникает зазор. При достижении коробчатым элементом своего конечного положения, в частности своего вертикального конечного положения, этот зазор уменьшается. Ориентация деформируемого коробчатого элемента относительно несущей рамы в конечном положении может быть поддержана дополнительно посредством дополнительного резьбового соединения или другого соединительного средства, причем это предпочтительно винтовое соединение тянет затем коробчатый элемент вниз, в направлении дна приемного отверстия, до тех пор пока коробчатый элемент не окажется на самом дне приемного отверстия несущей рамы.

Далее, предусмотрены предпочтительно вторые соединительные средства, которые являются ответными с первыми соединительными средствами коробчатого элемента и взаимодействуют с ними, чтобы обеспечить дополнительное соединение между несущей рамой и коробчатым элементом. Первые соединительные средства и вторые соединительные средства ориентированы по существу в горизонтальном направлении. Следовательно, основное крепление деформируемого коробчатого элемента на раме осуществляется посредством горизонтального резьбового соединения или тому подобного, которое проходит через заднюю раму и образует с коробчатым элементом соединение с силовым замыканием. Таким образом, горизонтальное соединение, в частности горизонтальное резьбовое соединение, представляет собой основное крепление деформируемого коробчатого элемента на задней раме, при этом соединительные средства проходят поперек задней рамы и через нее. Чтобы соединение, в частности резьбовое соединение, при приложении силы в результате столкновения не нагружало материал рамы, предусмотрены соответствующие усилительные средства.

Поэтому демпфирующая система включает в себя усилительные средства, включающие в себя усиливающую область на наружном контуре несущей рамы в области, в которой взаимодействуют между собой соединительные средства, чтобы избежать и/или уменьшить непреднамеренные повреждения в этой находящейся под воздействием соединительных средств области. Например, резьбовое соединение при приложении силы в результате столкновения может нагружать материал рамы и таким образом привести к нежелательным деформациям. Чтобы избежать этих и других повреждений, предусмотрены заданные усиления. Предпочтительно усиливающую область приваривают и в зоне прилегания соединительных средств, например, головок болтов, подвергают тиснению таким образом, что образуется отогнутая под прямым углом по отношению к направлению вкручивания или направлению действия соединительных средств поверхность прилегания, чтобы выровнить трапецеидальные или, например, отогнутые по причине деформации боковые стенки рамы. Чтобы приложенную силу равномерно распределить по всему поперечному сечению задней рамы или передней рамы, подрезанные камеры опирают в продольном направлении на собственно структуру автомобиля. Верхняя камера передает при этом усилие через горизонтальную стенку непосредственно на фланец основания. Нижняя камера опирается в случае трехкамерного профиля на усиление задней рамы, которое удлиняет заднюю раму вниз и образует тем самым большее опорное основание.

В одном примере исполнения из горизонтальной стенки нижней камеры или основания, например, в трехкамерном профиле, может быть образован вертикальный фланец, который свинчивают с удлиненным вниз усилением рамы/колодки рамы. Кроме того, может быть предусмотрена пластмассовая панель, распределяющая приложенные силы с кромок профиля на собственно структуру. Также верхнюю и нижнюю стенки наружных камер можно так отрезать и отбортовать вовнутрь и так образовать замыкающую цепочку для наружных камер, чтобы осуществить равномерное распределение силы. При этом боковые стенки наружных камер могут быть выполнены слегка вогнутыми. Для достижения равномерного складывания деформируемого коробчатого элемента при столкновении за счет незначительных различий в толщине стенок отдельных камер может быть компенсирована несимметричность алюминиевого профиля, что представляет собой одно из особых преимуществ при таком использовании полученных непрерывным профильным формованием алюминиевых профилей.

Другие совершенствующие изобретение мероприятия приводятся в зависимых пунктах формулы изобретения или детально представлены ниже вместе с описанием нескольких предпочтительных примеров исполнения изобретения со ссылками на чертежи, на которых показано:

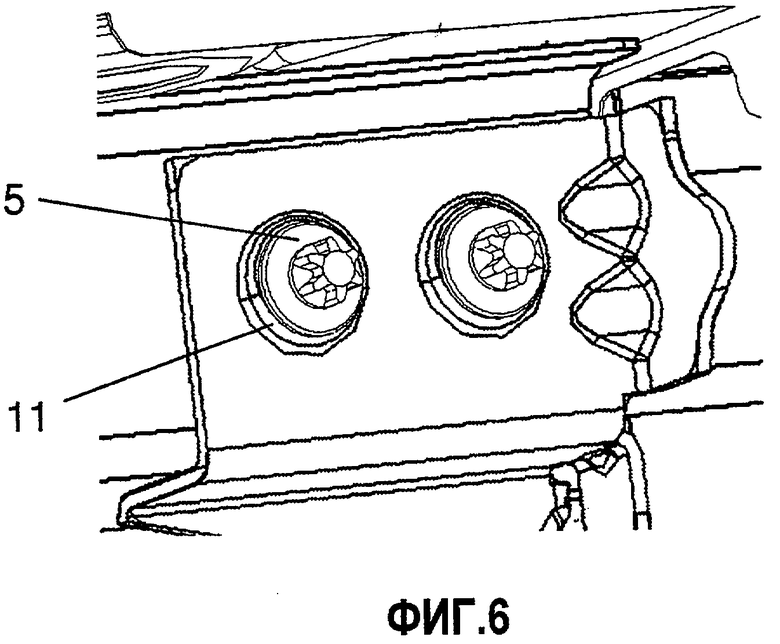

Фиг.1 - схематический перспективный вид заявленного деформируемого коробчатого элемента с тремя камерами;

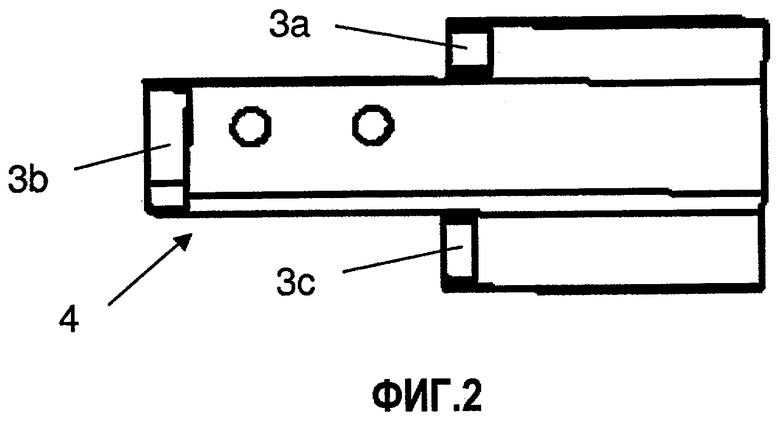

Фиг.2 - схематический перспективный вид деформируемого коробчатого элемента согласно фиг.1 под другим углом зрения;

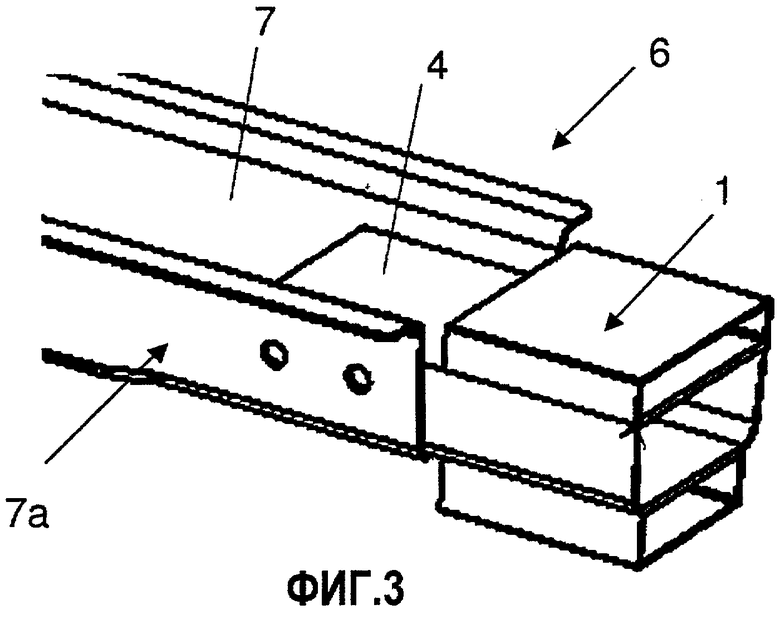

Фиг.3 - схематический перспективный вид фрагмента демпфирующей системы с несущей рамой и деформируемым коробчатым элементом согласно фиг.1;

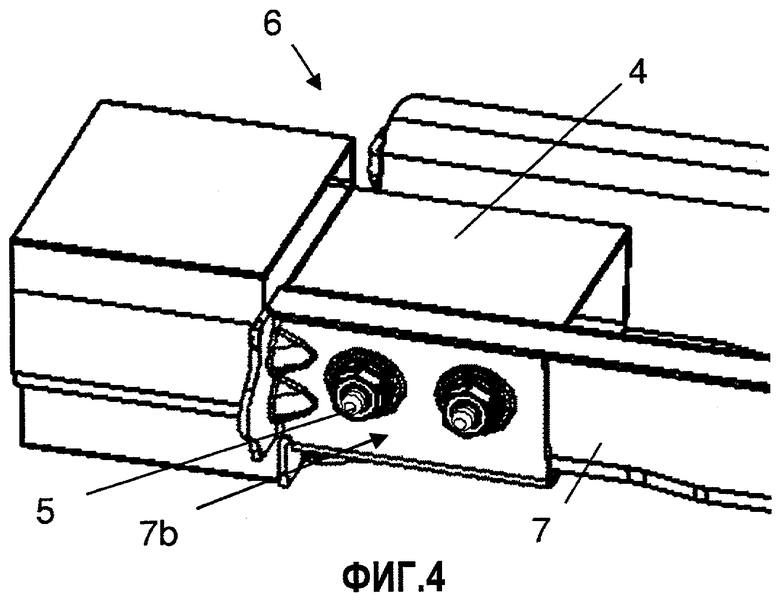

Фиг.4 - схематический перспективный вид другого фрагмента демпфирующей системы с несущей рамой, деформируемым коробчатым элементом и соединительными средствами;

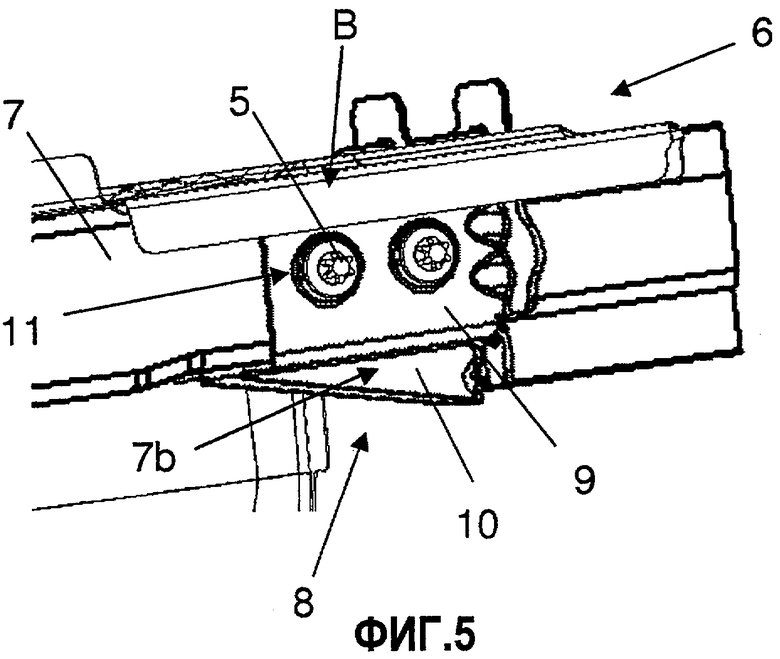

Фиг.5 - схематический перспективный вид другого фрагмента демпфирующей системы согласно фиг.4 под другим углом зрения и

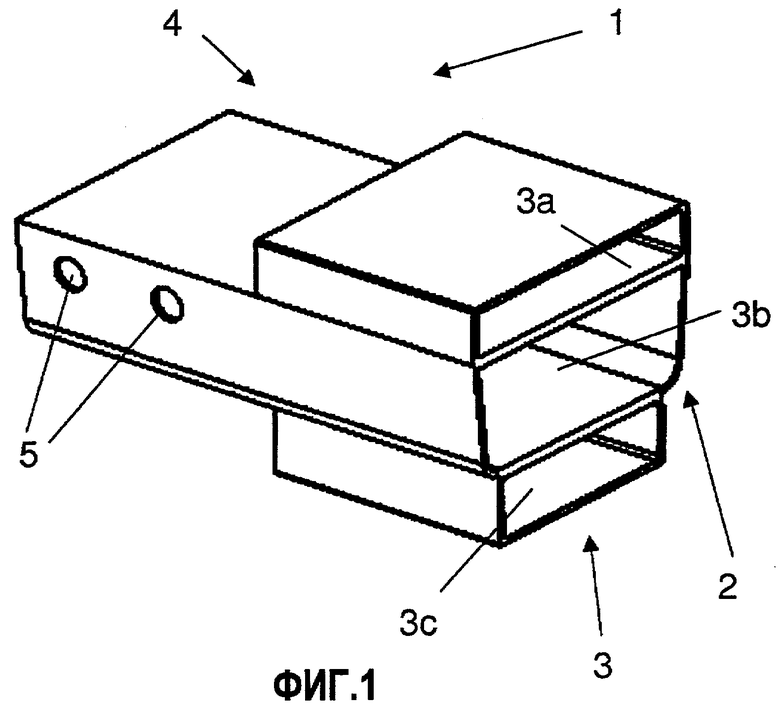

Фиг.6 - схематический перспективный вид другого фрагмента демпфирующей системы, на котором соединительные средства показаны увеличенными.

На фиг.1 показан схематический перспективный вид деформируемого коробчатого элемента 1 согласно изобретению. Деформируемый коробчатый элемент 1 изготовлен способом непрерывного литья и включает профиль 2 с тремя камерами 3, верхней, первой камерой 3a, средней, второй камерой 3b, и нижней, третьей камерой 3c. Профиль 2 образован стенкой, которая огибает камеры 3. Камеры 3 в длину в направлении вдвигания или направлении литья выполнены трубчатыми. Первая и третья камеры 3a, 3c или, соответственно, огибающая их стенка в направлении вдвигания или продольном направлении выполнены более короткими, чем вторая камера 3b или, соответственно, огибающая ее стенка, так что образована выступающая область 4. Выступающая область 4 выполнена для того, чтобы вдвигаться в отверстие несущей рамы. Выполненные более короткими камеры 3a, 3c образуют одним из своих торцов своего рода упор в отношении направления вдвигания. На выступающей области 4 выполнены соединительные средства 5 в форме сквозных отверстий, проходящих по существу горизонтально относительно воображаемой плоскости основания автомобиля. Сквозные отверстия, точнее два сквозных отверстия, задуманы, в частности, для соединения деформируемого коробчатого элемента 1 с несущей рамой автомобиля и задуманы как дополнительный стопор вдвинутого в отверстие несущей рамы коробчатого элемента 1 в смонтированном состоянии. Как видно также на фиг.2, камеры 3 различаются по сечению своего профиля, однако первая и третья камеры 3a, 3c выполнены по существу одинаковыми по длине в направлении вдвигания.

На фиг.2 показан схематический перспективный вид деформируемого коробчатого элемента 1 согласно фиг.1 под другим углом зрения. Отчетливо видно, что длина первой и третьей камеры 3a, 3c примерно одинаковы, при этом длина второй камеры 3b значительно превышает длину камер 3a, 3c в направлении вдвигания. На противоположной по отношению к направлению вдвигания стороне камеры 3a, 3b, 3c стыкуются по существу заподлицо своими торцами. Выступающая область 4 может иметь любую длину, но преимущественно она выполнена примерно такой же по длине, как и камеры 3a, 3c, или более длинной.

Как уже указывалось, деформируемый коробчатый элемент выполнен способом непрерывного литья. Чтобы создать различные длины, первоначально выполненный с камерами одинаковой длины деформируемый коробчатый элемент разрезают или разделяют по штриховым линиям методом разрезания или отделения и удаляют соответствующие части камер или стенки. Представленный штриховыми линями шаблон может быть подогнан соответственно по желательному конечному контуру.

Видны также оба по существу горизонтально проходящие сквозные отверстия. Они имеют круговое сечение, при этом в принципе возможно также любое другое сечение. Сквозные отверстия проходят поперек направления вдвигания через весь профиль или, соответственно, вторую камеру 3b.

На фиг.3 показан схематический перспективный вид фрагмента демпфирующей системы 6 с несущей рамой 7 и деформируемым коробчатым элементом 1 согласно фиг.1. Несущая рама 7, выполненная здесь в виде открытой задней рамы автомобиля, имеет выполненное в продольном направлении, то есть направлении вдвигания, приемное отверстие, при этом его внутренний контур имеет по меньшей мере на отдельных участках сечение, которое соответствует наружному контуру вдвигаемого деформируемого коробчатого элемента 1 или точнее его выступающей области 4. В частности, задняя часть 7a рамы соответствует (является ответной) выступающей области 4 коробчатого элемента 1. В предлагаемом случае приемное отверстие несущей рамы 7 для лучшего пояснения расположения представлено не замкнутым, а открытым вверх. Несмотря на то, что теоретически возможен открытый вверх, по меньшей мере, на отдельных участках вариант исполнения, тем не менее предпочтительно приемное отверстие несущей рамы 7 выполнено замкнутым по периметру. В частности, ввиду требований жесткости или прочности предпочтительным является замкнутое по периферии выполнение приемного отверстия несущей рамы. Приемное отверстие несущей рамы имеет по существу такое же сечение, как и выступающая область 4 коробчатого элемента 1, при этом сечение приемного отверстия несущей рамы выполнено в соответствии с желательным зазором между обеими частями, но предпочтительно оно имеет небольшой зазор.

На фиг.3 деформируемый коробчатый элемент 1 или выступающая область 4 частично вдвинут в приемное отверстие несущей рамы, при этом между обращенной к выступающей области торцевой поверхностью первой и третьей камер и несущей рамой 7 отсутствует контакт, то есть коробчатый элемент 1 вставлен еще не до упора в приемное отверстие несущей рамы. По этой причине представлены также еще не все соединительные элементы. Фрагмент системы с полностью вставленным в приемное отверстие несущей рамы коробчатым элементом 1 показан на фиг.4.

На фиг.4 показан схематический перспективный вид другого фрагмента демпфирующей системы 6 с несущей рамой 7, коробчатым элементом 1 и соединительными средствами 5. На фиг.4 выступающая область 4 коробчатого элемента 1 вставлена в приемное отверстие полностью до упора и зафиксирована соединительными средствами 5 с несущей рамой 7. Соединительные средства 5 включают в себя сквозные отверстия, а также проходящие через сквозные отверстия резьбовые или штырьковые средства, образующие таким образом по существу соединение с геометрическим замыканием. Резьбовые или штырьковые средства имеют, в свою очередь, головку или гайку, которые препятствуют осевому движению из сквозных отверстий. Чтобы постоянно удерживать высокую нагрузку, предусмотрены усилительные средства для демпфирующей системы 6. Они видны на фиг.5. Кроме того, задняя часть рамы имеет усиление, выполненное в виде колодки 7b рамы, за счет которой повышается жесткость или прочность несущей рамы 7.

На фиг.5 показан схематический перспективный вид другого фрагмента демпфирующей системы 6 согласно фиг.4 под другим углом зрения. В частности, здесь выполнены усилительные средства 8, включающие расположенный впереди элемент 9 из листового металла с усиливающими ребрами 10, подогнанный к наружному контуру несущей рамы и по меньшей мере частично огибающий несущую раму, а также усиливающую область 11. Усилительные средства 8 могут включать в себя дополнительно колодку 7b рамы или усилительные средства 8 выполнены как дополнительные к колодке 7b рамы. Соединительные средства 5 - резьбовое средство, а также сквозное отверстие - проходят как сквозь усиливающую область 11, элемент 9 из листового металла и несущую раму 7, так и сквозь профиль деформируемого коробчатого элемента по существу в горизонтальном направлении поперек направления вдвигания. Элемент 9 из листового металла, который может быть, как уже сказано, составной частью колодки 7b рамы или отдельным усилительным средством 8, подогнан к наружному контуру несущей рамы 7 и имеет по существу такой же контур, что и наружный контур несущей рамы 7, то есть внутренний контур элемента 9 из листового металла по существу соответствует наружному контуру несущей рамы 7. Усиливающие ребра 10 служат по существу для повышения жесткости и улучшения опирания и выполнены с наклоном в продольном направлении. Так как несущая рама 7, если смотреть в поперечном сечении, также выполнена с наклоном, то есть является трапецеидальной, и, следовательно, соответственно также выполнен элемент 9 из листового металла, то для лучшего соединения несущей рамы 7 и деформируемого коробчатого элемента посредством соединительных средств 5 в области этих соединительных средств 5 выполнена соединительная область 11 в виде выступообразного утолщения или усиления материала. Эта область представлена в увеличенном изображении на фиг.6. Для схематического изображения всей системы также схематически представлено заднее дно В.

На фиг.6 показан схематический перспективный вид фрагмента демпфирующей системы, изображающий с увеличением соединительные средства 5 и усиливающую область 11. Так как в поперечном сечении контур несущей рамы 7 и тем самым также контур элемента из листового металла расположены слегка под наклоном - трапецеидально - относительно плоской поверхности, например, головки или гайки резьбовых средств, то предусмотрена выступообразная усиливающая область 11, которая также выполнена наклонной, так что этот промежуток между, например, гайкой или головкой и поверхностью несущей рамы или элемента из листового металла компенсируется и образуется по существу плоская поверхность прилегания для резьбовых средств. Эта выступообразная усиливающая область 11 с отличающейся толщиной схематически показана посредством изображенного на фиг.6 круга, а также указывающей на него стрелки.

Перечень ссылочных позиций

1 - Деформируемый коробчатый элемент

2 - Профиль (стенка)

3 - Камера

3a - Первая камера

3b - Вторая камера

3c - Третья камера

4 - Выступающая область

5 - Соединительные средства

6 - Демпфирующая система

7 - Несущая рама

7a - Задняя часть рамы

7b - Рамная колодка

8 - Усиливающая область

9 - Элемент из листового металла

10 - Усиливающее ребро

В - Заднее дно

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2435683C2 |

| БАМПЕРНАЯ СИСТЕМА ДЛЯ АВТОМОБИЛЯ | 2006 |

|

RU2392135C2 |

| ПЕРЕДНЯЯ ЧАСТЬ ДЛЯ АВТОМОБИЛЯ | 2007 |

|

RU2431575C2 |

| РАМА ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2006 |

|

RU2408492C2 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО СОЕДИНЕНИЯ ПРОФИЛЬНЫХ СТЕРЖНЕЙ С ОТВЕРСТИЯМИ В ЗОНЕ ИХ СОЕДИНЕНИЯ | 1994 |

|

RU2100669C1 |

| ЗАЩИЩАЮЩЕЕ ПРИ СТОЛКНОВЕНИИ УСТРОЙСТВО | 2008 |

|

RU2469886C2 |

| АВТОБЕТОНОМЕШАЛКА И СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ НЕЕ | 2010 |

|

RU2560030C2 |

| ЛОНЖЕРОННАЯ КОНСТРУКЦИЯ ДЛЯ РАМ ШАССИ ТРАНСПОРТНЫХ СРЕДСТВ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ, В ЧАСТНОСТИ ГРУЗОВЫХ АВТОМОБИЛЕЙ И/ИЛИ АВТОБУСОВ | 2012 |

|

RU2649282C1 |

| БАГАЖНИК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2452639C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЖАТЕЛЬ | 2005 |

|

RU2302963C2 |

Изобретение относится к деформируемому коробчатому элементу - крашбоксу (1) без монтажной панели для поглощения энергии удара, который может быть выдвинут в ответную ему несущую раму (7), в частности несущую раму автомобиля, с деформируемым профилем (2). Крашбокс (1) включает в себя по меньшей мере одну первую камеру (3а) и выполненную смежно с ней вторую камеру (3b), которые соответственно огибает стенка профиля (2). Одна из камер (3, 3а) в направлении вдвигания выполнена более короткой, так что другая камера (3, 3b) имеет выступающую область (4), которая может вдвигаться в ответную несущую раму (7) с целью создания соединения между крашбоксом (1) и несущей рамой (7). Выступающая область (4) имеет по меньшей мере одно первое соединительное средство (5) для соединения выступающей области (4) с несущей рамой (7). Демпфирующая система (6) для поглощения энергии удара включает в себя несущую раму (7) с приемным отверстием для вдвигания деформируемого крашбокса (1) и крашбокс (1). Достигается возможность использования данной конструкции для различных типов автомобилей с разными рамными системами, простой в изготовлении и монтаже. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Не имеющий монтажной панели крашбокс (1) для поглощения энерги удара, который пригоден для вдвигания в ответную ему несущую раму (7), в частности несущую раму автомобиля, с деформируемым профилем (2), включающий в себя по меньшей мере одну первую камеру (3а) и выполненную смежно с ней вторую камеру (3b), которые соответственно огибает стенка профиля (2), при этом одна из камер (3, 3а) в направлении вдвигания выполнена более короткой, так что другая камера (3, 3b) имеет выступающую область (4), которая выполнена с возможностью вдвигания в ответную несущую раму (7) с целью создания соединения между крашбоксом (1) и несущей рамой (7), и при этом выступающая область (4) имеет по меньшей мере одно первое соединительное средство (5) для соединения выступающей области (4) с несущей рамой (7), причем первая камера (3а) и вторая камера (3b) расположены относительно друг друга таким образом, что в случае аварии как первая камера (3а), так и вторая камера (3b) деформируются.

2. Крашбокс (1) по п.1, отличающийся тем, что первое соединительное средство (5) выполнено как, по существу, горизонтально действующее соединительное средство (5).

3. Крашбокс (1) по п.1 или 2, отличающийся тем, что первое соединительное средство (5) выполнено в виде сквозного отверстия с тем, чтобы вместе со вторым соединительным средством (5) осуществить соединение по выбору из группы, включающей в себя штырьковые и/или резьбовые соединения.

4. Крашбокс (1) по п.1, отличающийся тем, что профиль (2) выполнен цельным.

5. Крашбокс (1) по п.1 или 4, отличающийся тем, что профиль (2) изготовлен методом непрерывного профильного формования или тому подобным.

6. Крашбокс (1) по п.5, отличающийся тем, что профиль (2) выполнен из пригодного для непрерывного профильного формования материала, выбранного из группы, включающей в себя металлы или алюминий.

7. Крашбокс (1) по п.1, отличающийся тем, что огибающие камеру (3) стенки имеют различную толщину для разных деформаций.

8. Крашбокс (1) по п.1, отличающийся тем, что профиль (2) имеет третью камеру (3с), которая в отличие от камеры (3, 3b) с выступающей областью (4) также выполнена укороченной и расположена относительно обеих других камер (3a, 3с) таким образом, что камера (3b) с выступающей областью (4) расположена между обеими укороченными камерами (3а, 3с) по типу сэндвича.

9. Крашбокс (1) по п.1, отличающийся тем, что первая камера (3а) и вторая камера (3b) расположены смежно друг с другом поперек направления вдвигания выступающей области (4).

10. Крашбокс (1) по п.1, отличающийся тем, что первая камера (3а) и вторая камера (3b) расположены переллельно друг другу в направлении вдвигания.

11. Демпфирующая система (6) для поглощения энергии удара, в частности для автомобиля, включающая в себя несущую раму (7) с приемным отверстием для вдвигания крашбокса (1) и крашбокс (1) по одному из пп.1-10, при этом внутренний контур приемного отверстия, по существу, соответствует наружному контуру выступающей области (4) крашбокса (1) с тем, чтобы принять крашбокс (1) посредством его вдвигания в приемное отверстие.

12. Система (6) по п.11, дополнительно включающая в себя вторые соединительные средства (5), которые являются ответными первым соединительным средствам (5) крашбокса (1) и взаимодействуют с ними с тем, чтобы обеспечить дополнительное соединение между несущей рамой и крашбоксом (1).

13. Система (6) по п.11 или 12, причем первые соединительные средства (5) и вторые соединительные средства (5) ориентированы, по существу, в горизонтальном направлении.

14. Система (6) по п.11, дополнительно включающая в себя усилительные средства (8), включающие в себя усиливающую область (11) на наружном контуре несущей рамы (7) в области, в которой взаимодействуют между собой соединительные средства (5), чтобы избежать и/или уменьшить непреднамеренные повреждения в этой находящейся под воздействием соединительных средств (5) области.

| JP 11208392 A, 03.08.1999 | |||

| DE 19731342 A1, 28.01.1999 | |||

| DE 102004060088 B3, 18.02.2006. |

Авторы

Даты

2010-10-10—Публикация

2007-03-30—Подача