Изобретение относится к лонжеронной конструкции для рам шасси транспортных средств промышленного назначения, в частности грузовых автомобилей и/или автобусов, в соответствии с ограничительной частью п.1 формулы. Кроме того, изобретение относится к способу изготовления лонжерона для лонжеронной конструкции в соответствии с ограничительной частью п.23 формулы.

Шасси транспортных средств, в частности шасси транспортных средств промышленного назначения, делятся по расположению и функции на четыре основных узла: рама шасси, кабина, ходовая часть и трансмиссия. При этом рама шасси представляет собой его центральный несущий узел, на котором закреплены как узлы ходовой части, так и кузов. То же относится к автобусам, если только они не имеют несущего каркаса, как это сегодня принято в большинстве случаев.

В производстве транспортных средств промышленного назначения, обычно, в частности, для грузовых автомобилей, автобусов, прицепов и/или полуприцепов, получающих свой кузов на более позднем этапе сборки, используются так называемые полностью несущие рамы шасси.

Разные концепции рам отличаются видом в плане, т.е. расположением несущих частей по отношению друг к другу, и сечением профилей или формой сечения несущих элементов. Обычные рамы шасси выполняются в виде лестничных рам, которые в любом случае являются изгибно-жесткими и в зависимости от формы сечений профилей - либо крутильно-мягкими, либо крутильно-жесткими. Лонжероны и поперечины крутильно-мягких рам шасси состоят из открытых профилей. По сравнению с открытыми профилями замкнутые профили с приблизительно сопоставимыми главными габаритами являются более крутильно-жесткими. Выбор подходящего профиля зависит при этом, прежде всего, от назначения транспортного средства, т.е. должно ли оно использоваться, например, на местности или на дороге, и от крутильной жесткости кузова или податливости его крепления.

В гораздо преобладающей своей части шасси транспортных средств промышленного назначения выполняются в виде крутильно-мягких лестничных рам из С- или U-образных (называемых ниже С-образными) лонжеронов с вертикальным ребром в качестве центрального ребра. Чтобы ввод вертикальных сил происходил через кузов и его консоли или через ходовую часть и соответствующие опорные кронштейны в раму шасси вблизи центра сдвига, лонжероны располагаются, как правило, проемом внутрь. Среди используемых в настоящее время шасси известны рамы шасси, которые располагают прямыми профилями лонжеронов постоянного или одинакового сечения или горизонтально или вертикально изогнутыми профилями, частично даже многократно изогнутыми профилями. Изготовление таких лонжеронов осуществляется, как правило, на специальных рабочих площадках, где исходный материал разматывается с рулона, затем нарезается на плоские заготовки и перфорируется, после чего направляется в пресс для деформации, перегибания и сгибания лонжеронов в их окончательную форму. Поэтому изготовление традиционных лонжеронов является всегда очень сложным и затратным и может осуществляться только на специальных предприятиях, располагающих мощными прессами усилием до 50000 кН или более и содержащих к тому же самые современные установки профилирования для свертывания или изгибания лонжеронов.

Наряду с классическими лонжеронами, имеющими верхние и нижние пояса, а также соединяющее оба пояса вертикально расположенное ребро или центральное ребро, например из DE 102007056404 А1 известны лонжероны рамы шасси, образованные двумя проходящими в продольном направлении транспортного средства шинами, которые в вертикальном направлении соединены между собой посредством подходящих, по-разному выполненных или по-разному изогнутых соединительных элементов. Обе шины, которые в этом случае образуют верхний и нижний пояса лонжерона, выполнены U-образными, причем проемы расположенных вертикально друг над другом шин обращены друг к другу. В проемах, т.е. в зоне между полками шин, предусмотрены крепежные поверхности, к которым привариваются вертикально проходящие соединительные элементы. Такая конструкция очень сложна в отношении изготовления и технологии и требует большого числа самых разных деталей, что является статьей огромных расходов. В общем, речь идет, следовательно, о модульной конструкции лонжеронов, которая очень сложна и, тем самым, мало используется на практике.

Далее из US 2007/0194564 А1 известна лестничная рама (т.е. автомобильная рама со многими поперечинами) для прицепа транспортного средства, каждый лонжерон которой образован проходящими, в основном, по всей его длине, прямыми и неизогнутыми базовыми профилями с плоским пластинообразным центральным ребром, на противоположных свободных концах которого установлено и зажато по одной полке, образующей с обеих сторон центрального ребра открытую С-образную профильную зону, в которую вставляются проходящие поперек элементы лестничной рамы. Соединение установленных профильных элементов осуществляется заклепками.

Далее из DE 102009041050 А1 известен лонжерон транспортного средства промышленного назначения, верхний и нижний пояса которого выполнены соответственно в виде замкнутого полого профиля, причем от верхнего и нижнего поясов в направлении соответственно другого пояса отходит по одной крепежной лапке, которая служит для расположения нескольких отстоящих друг от друга в направлении лонжерона соединительных элементов. Такая модульная лонжеронная конструкция позволяет уменьшить массу и к тому же обеспечивает гибкое приспосабливание лонжеронной конструкции к самым разным типам транспортных средств.

Кроме того, общеизвестно использование так называемой раздельной несущей конструкции в качестве рамы шасси, у которой в передней части транспортного средства, т.е. там, где устанавливаются агрегаты и расположена кабина, рама шасси имеет с левой и правой сторон по одному лонжерону Z-образного сечения. К этому Z-образному сечению назад в направлении задней части рамы примыкает деталь лонжерона традиционного С-образного сечения. При этом С-образная задняя часть рамы свинчивается с ее Z-образной передней частью самым сложным образом с помощью большого числа резьбовых соединений.

Задачей изобретения является создание лонжеронной конструкции для рам шасси транспортных средств промышленного назначения, в частности грузовых автомобилей и/или автобусов, содержащей модульный лонжерон, который позволил бы, в целом, гибко приспосабливать раму шасси к самым разным типам транспортных средств, далее обеспечивал бы отвечающую силовому потоку конструкцию с оптимизированными поперечными сечениями профилей и, кроме того, значительный потенциал уменьшения массы. Кроме того, задачей изобретения является создание способа изготовления лонжерона или лонжеронной конструкции для рам шасси транспортных средств промышленного назначения, в частности грузовых автомобилей и/или автобусов, который в технологическом отношении был бы простым и недорогим.

Эта задача решается посредством признаков независимых пунктов формулы. Предпочтительные варианты являются объектом подчиненных им зависимых пунктов.

По п.1 предложена лонжеронная конструкция для рам шасси транспортных средств промышленного назначения, в частности грузовых автомобилей и/или автобусов, содержащая, по меньшей мере, один, проходящий в смонтированном состоянии в продольном направлении транспортного средства модульный лонжерон, причем лонжерон содержит проходящий по существу по всей его длине базовый профиль с пластинообразным и проходящим, если смотреть в поперечном сечении, между противоположными зонами лонжерона, в частности между зонами верхнего и нижнего поясов, центральным ребром, которое, если смотреть в направлении продольной протяженности базового профиля, проходит по существу прямолинейно и к которому в плоскостном прилегающем соединении присоединены образованные отдельными деталями дополнительные профили. Согласно изобретению, предложено, что несколько дополнительных профилей присоединены к проходящему по существу прямолинейно и по существу по всей длине лонжерона центральному ребру базового профиля так, что в направлении протяженности лонжерона образованы, по меньшей мере, две его зоны разного поперечного сечения.

С помощью такой предложенной модульной конструкции можно, например, на основе единственного базового профиля по существу постоянного или одинакового сечения создать точно подогнанную к соответствующему случаю нагрузки по всему направлению протяженности лонжерона геометрию сечения профиля, которая создает соответственно необходимый момент инерции площадей или соответственно необходимую крутильную жесткость оптимальным образом именно там, где этого требует данный случай нагрузки, что обеспечивает выполнение лонжерона «по мерке», позволяющее избежать расчета с запасом, причем центральное ребро создает именно возможность плоскостного присоединения дополнительных профилей. Это значит, что, например, исходя из базового профиля определенного сечения и определенной толщины стенки, дополнительные профили могут располагаться и присоединяться так, что они имеют, например, по сравнению с базовым профилем разные толщины материала или стенок и/или изготовлены из другого материала, например легкого металла, для уменьшения массы. Кроме того, с помощью такой предложенной модульной концепции из базового профиля и разных дополнительных профилей можно создавать лонжеронные конструкции, в которых, например, по отношению к одинаковым зонам лонжерона в разных типах транспортных средств можно простым образом реализовать разные профили сечения, в частности также за счет того, что дополнительные профили по отношению к разным типам транспортных средств могут располагаться, например, на разной высоте в вертикальном направлении, причем в остальном сохраняется, например, само сечение профиля, например Z-образное сечение.

Кроме того, с помощью предложенного решения можно гарантировать изготовление лонжеронов, в целом, с меньшей толщиной стенок или материала, чем в случае изогнутых традиционных лонжеронных конструкций, толщина стенок которых выдерживается спереди назад и приводит к значительному на отдельных участках расчету с запасом. Предложенные возможные меньшие толщины стенок имеют к тому же то преимущество, что при таких меньших толщинах стенок могут предусматриваться также меньшие радиусы сгиба, например в сочетании с процессом сгибания, например подкаткой или прокаткой, для выполнения профильных полок отдельных деталей, в результате чего достигаются более короткие длины полок и, тем самым, могут достигаться соответственно бóльшие вертикальные длины в зоне центрального ребра, что, например, предпочтительно для прилегающего присоединения на большой площади дополнительных профилей и обеспечивает, в целом, больше свободного конструктивного пространства в отношении присоединения деталей. Кроме того, изготовление деталей лонжеронов может технологически осуществляться также в менее оборудованных прокатных цехах, так что за счет этого можно значительно сократить производственные и технологические затраты.

Здесь следует заметить, что центральное ребро или базовый профиль предпочтительно имеет, правда, постоянное или одинаковое сечение в продольном направлении, чтобы обеспечить в зонах присоединения дополнительных профилей возможность плоскостного присоединения именно их, однако базовый профиль или, в частности, центральное ребро, разумеется, может быть снабжено также желобчатыми элементами жесткости, выпуклостями и т.д., а также выемками, утолщениями материала и/или отверстиями под резьбы и т.д., если это потребуется. Это осуществляется тогда, разумеется, предпочтительно вне зон присоединения дополнительных профилей, и не находится в противоречии с основной идеей изобретения, согласно которой базовый профиль служит отправной точкой, чтобы по отношению к самым разным типам транспортных средств промышленного назначения и/или по отношению к самым разным случаям эксплуатации или применения создать разные, если смотреть в направлении протяженности лонжерона, и оптимизированные точно для данного случая эксплуатации сечения профиля лонжерона за счет того, что с производственно-технической и технологической точек зрения базовый профиль может легко комбинироваться с соответственно предварительно изготовленными и имеющими определенную геометрию сечения дополнительными профилями.

При этом особенно предпочтителен вариант, в котором, по меньшей мере, центральное ребро проходящего в направлении лонжерона базового профиля выполнено без выгиба (не выгнуто или лишено выгиба), если смотреть в направлении вертикальной оси лонжерона, и/или без перегиба (не перегнуто или лишено перегиба), если смотреть поперек направления лонжерона. Технологически особенно предпочтительно весь базовый профиль выполнен в виде невыгнутой и/или неперегнутой и, тем самым, проходящей прямолинейно в направлении лонжерона, простой детали. Таким образом, лонжероны могут изготавливаться, в целом, просто без сложного выгибания и перегибания, поскольку дополнительные профили могут выбираться так, что это позволяет выполнить нужные, разные на отдельных участках зоны лонжеронов также без выгиба и перегиба базовых профилей. Как уже сказано, под выгибанием понимается изгибание или отбортовка в направлении вертикальной оси, а под перегибанием - изгибание или отбортовка поперек направления лонжерона.

Таким образом, особенно предпочтительно, по меньшей мере, центральное ребро, предпочтительно весь базовый профиль, имеет в принципе сплошное одинаковое, если смотреть в направлении продольной протяженности, сечение, что, однако, не исключает, как уже сказано, того, что центральное ребро, преимущественно вне зоны присоединения дополнительных профилей, снабжено в определенных местах, по меньшей мере, одним желобчатым элементом жесткости, и/или выпуклостью, и/или, по меньшей мере, одной выемкой.

Базовый профиль, преимущественно проходящий по существу по всей длине лонжерона прямолинейно и без перегиба, выполнен предпочтительно цельным, в частности из одного материала и/или монолитным (за одно целое), поскольку это позволяет значительно сократить затраты на детали и, тем самым, также производственные затраты.

Как уже сказано, эти дополнительные профили могут быть закреплены на базовом профиле по-разному. Например, дополнительные профили могут быть присоединены в плоскостном прилегающем присоединении на той же, если смотреть поперек направления лонжерона, стороне или на разных сторонах центрального ребра базового профиля. В качестве альтернативы или дополнительно дополнительные профили могут быть в плоскостном прилегающем присоединении присоединены к центральному ребру базового профиля на разной высоте. Далее в качестве альтернативы или дополнительно дополнительные профили по отношению к направлению своей продольной протяженности и направлению продольной протяженности базового профиля могут быть присоединены в плоскостном прилегающем присоединении к центральному ребру базового профиля со смещением под определенным углом друг к другу, образуя, например, с прямолинейными профильными деталями зону лонжерона, которая соответствует его зоне, изготовленной традиционным образом посредством выгибания и/или перегибания.

Понятно, что дополнительные профили имеют соответственно лишь такую продольную протяженность в направлении лонжерона, какая требуется для образования нужного сечения профиля в соответствующей зоне лонжерона, так что дополнительные профили выполняются, как правило, короче, чем приданный им базовый профиль. Плоскостное прилегающее присоединение является при этом особенно стабильным присоединением, которое позволяет вводить усилие в соответствующую зону лонжерона без нежелательных пиков.

Согласно особенно предпочтительному варианту со ссылкой на конкретное выполнение дополнительных профилей, предложено, что, по меньшей мере, присоединенная к центральному ребру базового профиля полка дополнительного профиля выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали. Как уже сказано в связи с базовым профилем, это позволяет значительно сократить технологические затраты, а за счет соответствующих выполнения и выбора дополнительных профилей можно, тем не менее, реализовать любое нужное сечение лонжерона вдоль него, а именно, как уже сказано, по-разному вдоль него.

Также в этом случае может быть конкретно предусмотрено, что, по меньшей мере, присоединенная к центральному ребру базового профиля полка соответствующего дополнительного профиля, предпочтительно весь дополнительный профиль, имеет, если смотреть в направлении продольной протяженности, в принципе, сплошное одинаковое сечение, что, однако, не исключает, как уже сказано, того, что дополнительный профиль, преимущественно вне зоны присоединения к центральному ребру базового профиля, снабжен в определенных местах, по меньшей мере, одним желобчатым элементом жесткости, и/или выпуклостью, и/или, по меньшей мере, одной выемкой.

Согласно одному особенно предпочтительному конкретному варианту, предложено, что базовый профиль имеет такое сечение, по меньшей мере, с одной, выдающейся под углом, по меньшей мере, на отдельных участках от центрального ребра полкой, которое посредством дополнительных профилей дополняется до включающего в себя или имеющего Z- и С-образную форму сечения. При этом особенно предпочтительна конструкция, базовый профиль которой, по меньшей мере, в одной, передней или задней по отношению к направлению движения зоне лонжерона, по меньшей мере, одним дополнительным профилем, в частности единственным дополнительным профилем, дополнен до включающего в себя или имеющего Z-образную форму сечения, и/или базовый профиль, по меньшей мере, в одной, передней или задней по отношению к направлению движения зоне лонжерона, по меньшей мере, одним дополнительным профилем, в частности единственным дополнительным профилем, дополнен до лонжерона с включающим в себя или имеющим С-образную форму сечением, предпочтительно полками, направленными в смонтированном состоянии в поперечном направлении транспортного средства внутрь. За счет этого возникает лонжеронная конструкция, которая в сочетании с транспортными средствами промышленного назначения, в частности с грузовыми автомобилями и в данном случае, в частности с грузовыми автомобилями большой грузоподъемности, оптимально рассчитана предпочтительно на расположение кабины, ходовой части и трансмиссии или кузова и, например, в передней части имеет геометрию «рыбье брюшко» без перегиба и выгиба лонжерона или базового профиля и/или дополнительных профилей, тогда как, например, задняя часть может иметь обычную С-образную форму с направленными внутрь полками в качестве верхних и нижних поясов.

При этом термин «включающее в себя сечение профиля» означает, что в сочетании с включающим в себя, например, С-образную форму сечением профиля он может охватывать также другие геометрические формы, например Е-образную форму, поскольку в этой Е-образной форме содержится также С-образная форма. Аналогичным образом это относится ко всем другим сечениям, описываемым термином «включение в себя».

Другими словами, это значит, что базовый профиль может иметь принципиально любое сечение, например L-, или С-, или Е-, или даже Т-образное, тогда как, например, дополнительные профили могут иметь такое же или другое по отношению к ним и/или к базовому профилю сечение и/или L-, или С-, или Е-образное сечение. Например, можно предусмотреть, чтобы базовый профиль С- или Е-образного сечения в передней по отношению к направлению движения зоне лонжерона, по меньшей мере, одним дополнительным профилем был дополнен до включающего в себя или имеющего Z-образную форму сечения. В качестве альтернативы этому можно предусмотреть, чтобы базовый профиль Т-образного сечения в передней по отношению к направлению движения зоне лонжерона, по меньшей мере, одним дополнительным профилем был дополнен до включающего в себя или имеющего Z-образную форму сечения, а в задней по отношению к направлению движения зоне лонжерона, по меньшей мере, одним дополнительным профилем был дополнен до включающего в себя или имеющего С-образную форму сечения. При этом, однако, в частности в сочетании с дополнительными, при необходимости, ненужными в данном месте лонжерона полками возникают лонжеронные конструкции, которые вызывают возможное повышение материальных затрат, что может негативно сказаться на издержках.

В соответствии с этим, согласно одному особенно предпочтительному конкретному варианту, предусмотрено, что базовый профиль имеет L-образное сечение, поскольку это, в частности в сочетании с дополнительным профилем, например, также L-образного сечения позволяет выполнить нужные и необходимые Z- или С-образные сечения в самых разных местах лонжерона, если смотреть в направлении его протяженности. Кроме того, отстоящая от центрального ребра полка уже образует тогда в зависимости от положения монтажа, по меньшей мере, один участок имеющегося, как правило, верхнего и/или нижнего пояса. Особенно предпочтительна конкретная конструкция, базовый и/или дополнительный профиль которой имеет L-образное сечение, поскольку тогда можно использовать, в принципе, одинаковые детали.

Согласно другому особенно предпочтительному варианту, предусмотрено, что дополнительные профили, по меньшей мере, на отдельных участках расположены внахлест друг с другом в лежащей между передней и задней зонами лонжерона его центральной зоне, если смотреть в продольном направлении лонжерона, предпочтительно на противоположных сторонах центрального ребра. Такой нахлест в продольном направлении лонжерона обеспечивает плавный переход в отношении его прочности в этой зоне.

В этой связи далее особенно предпочтительно, что присоединенные на противоположных сторонах центрального ребра дополнительные профили выступают за него, если смотреть в направлении вертикальной оси, вверх и вниз таким образом, что они в зоне нахлеста прилегают друг к другу соответственно одной из своих полок в плоскостном прилегающем соединении, и/или другие полки дополнительных профилей указывают в противоположном по отношению к центральному ребру направлении. За счет плоскостного прилегания выступающих за базовый профиль дополнительных профилей в зоне нахлеста простым образом обеспечивается особенно стабильное присоединение дополнительных профилей к базовому профилю, так что лонжерон в этой зоне выполнен оптимально в отношении силового потока и имеет высокие значения прочности и инерционного момента, которые предпочтительны, в частности, тогда, когда зона нахлеста приходится на особенно высоконагруженную зону рамы шасси или ее лонжеронной конструкции. Понятно, что дополнительные профили могут располагаться на противоположных сторонах приблизительно на одной высоте, чтобы, например, в сочетании со своим L-образным сечением образовать тогда в этой зоне нахлеста верхний Т-образный профиль. Точно так же дополнительные профили в отношении отстоящих от центрального ребра полок могут располагаться на разной высоте по отношению к вертикальному направлению, в результате чего возникает ступенчатое расположение дополнительных профилей в зоне нахлеста. Как уже сказано, это зависит от случаев применения или нагрузки. Предшествующие рассуждения еще раз показывают, что предложенная система предоставляет в распоряжение своего рода конструктор для выполнения индивидуально оптимизированной для каждого случая применения лонжеронной конструкции, что позволяет простым образом сократить производственные издержки за счет оптимизированного выполнения соответствующей лонжеронной конструкции.

В сочетании с только что описанной лонжеронной конструкцией в зоне нахлеста далее особенно предпочтительно, что, по меньшей мере, один из дополнительных профилей в зоне нахлеста с выступающим за центральное ребро участком полки снабжен таким отгибом и/или загибом, что выступающий за центральное ребро участок полки смещен в направлении участка полки соответственно другого дополнительного профиля по сравнению с присоединенным к центральному ребру участком полки на определенное расстояние, в частности, по меньшей мере, на часть толщины стенки центрального ребра. Это простым образом обеспечивает плоскостное прилегающее соединение обоих дополнительных профилей в зоне нахлеста и в выступающей за центральное ребро в направлении вертикальной оси зоне.

Дополнительные профили могут быть соединены с базовым профилем, в принципе традиционным образом с геометрическим и силовым, и замыканием, например посредством, по меньшей мере, одного резьбового и/или заклепочного соединения. Согласно одному особенно предпочтительному аспекту идеи изобретения, дополнительные профили должны быть соединены с базовым профилем, однако с замыканием материала, а именно, в частности, посредством клеевого соединения. Особенно предпочтительным было бы в этой связи соединить соединяемые между собой детали посредством плоскостного клеевого соединения, преимущественно посредством клеевого соединения, которое покрывает всю зону их прилегания и соединения слоем определенной толщины и заполняет определенный зазор между ними. Зазор может обеспечиваться, например, распорными элементами, такими как помещенными в клей шариками или запрессованными в зону соединения шипами и т.д. Это дает ряд преимуществ.

Так, клеевое соединение, как и соединение с силовым замыканием, например резьбовое или заклепочное, может обеспечить высокопрочную и отвечающую соответствующим требованиям фиксацию деталей, причем за счет толщины клеевого слоя можно оказать также влияние на собственную частоту и упругость рамы. Кроме того, за счет применения техники склеивания можно достичь значительного уменьшения массы, поскольку можно исключить большое число резьбовых и/или заклепочных соединений, которые, как правило, существенно способствуют большой массе рамных конструкций. В частности, здесь возникает то преимущество, что даже в случае комбинации соединения с геометрическим и/или силовым замыканием с клеевым соединением можно по-прежнему в любом случае исключить ряд резьбовых или заклепочных соединений. Использование клеевого соединения обеспечивает также простым образом смесь материалов, поскольку клеевой слой удерживает на расстоянии по-разному подверженные коррозии детали, так что простым образом можно комбинировать между собой, например, традиционные стальные материалы, например в зоне базового профиля, с легкометаллическими материалами дополнительных профилей без возникновения контактной коррозии.

Другое особое преимущество склеивания можно усматривать в том, что с его помощью места соединения можно очень хорошо герметизировать, что имеет существенное значение также в отношении коррозионной защиты.

Другое существенное преимущество предложенного решения можно усматривать в том, что при применении техники склеивания может происходить к тому же отверждение клеевого соединения в рамках так и так предусматриваемого покрытия лонжерона, в частности KTL-покрытия (KTL=Kataphoresische-Tauch-Lackierung - электрофоретическое погружное лакирование).

Клей наносится предпочтительно в жидком виде, однако может быть выполнен, в принципе, также в виде клеевой ленты.

Согласно одному особенному предпочтительному аспекту изобретения, предложено, что соединяемые между собой детали в зоне клеевого соединения соединяются посредством, по меньшей мере, одного соединения с геометрическим и/или силовым замыканием, в частности, по меньшей мере, одного резьбового соединения, вызывающего их фиксацию перед отверждением клеевого соединения. В принципе, это соединение после отверждения может быть также снова удалено. Однако особенно предпочтительно, если посредством, по меньшей мере, одного соединения с силовым замыканием, обеспечивающего фиксацию деталей вплоть до отверждения клеевого соединения, на лонжероне или на лонжеронной конструкции одновременно крепится, по меньшей мере, одна навесная деталь и/или агрегат. Это позволяет достичь особенно предпочтительной интеграции функций, поскольку так и так предусматриваемые соединительные элементы для монтажных деталей одновременно могут служить в качестве точек фиксации или эталонных точек для точного относительного позиционирования соединяемых между собой посредством клеевого соединения деталей. Эти дополнительные соединения с силовым замыканием вызывают к тому же поддержку клеевого соединения, в результате чего возникают особенно высокопрочные и надежные соединения между отдельными деталями.

В принципе, предложенное решение позволяет использовать облегченную конструкцию и технику склеивания в сочетании с лонжеронными конструкциями транспортных средств промышленного назначения, что, как уже сказано, дает многочисленные преимущества в отношении массы, расходов, силового потока и т.д. и обеспечивает индивидуальное простое приспосабливание соответствующих геометрических форм лонжерона к данным случаям применения на основе одинакового базового профиля.

За счет предложенного решения можно, тем самым, реализовать очень малую толщину материала как базового профиля, так и дополнительного профиля или дополнительных профилей менее 12 мм, в частности менее 10 мм, например от 3 до 5 мм. В частности, принята толщина 8 мм, у тяжелых транспортных средств - 10 или 12 мм, а у легких - 7 мм.

Кроме того, предложенное решение позволяет, если этого требуют соответствующие случаи применения или нагрузки, усилить базовый профиль и/или дополнительные профили на определенных участках, в частности на определенных участках выдающихся от области центрального ребра полок, по меньшей мере, одним усиливающим элементом, в частности в смысле удвоения толщины материала. Это может осуществляться, например, посредством, по меньшей мере, одной отдельной детали в качестве усиливающего элемента, например полосовидной и/или пластинообразной или профилированной, например L-образной, детали, которая соединена с базовым профилем и/или соответствующим дополнительным профилем с силовым замыканием посредством резьбового и/или заклепочного соединения и/или посредством клеевого соединения. В качестве альтернативы этому усиливающий элемент может быть образован также отгибом и/или отбортовкой свободного конца полки базового профиля и/или, по меньшей мере, одного дополнительного профиля, например за счет соответствующей прокатки соответствующей детали разной толщины стенок, например в виде детали Tailored Blank.

В части способа задача изобретения решается посредством признаков п.23 формулы.

По п.23 предложен способ изготовления лонжеронной конструкции, по меньшей мере с одним, проходящим в смонтированном состоянии в продольном направлении транспортного средства лонжероном модульной конструкции, причем лонжерон содержит базовый профиль, предпочтительно проходящий по всей его длине базовый профиль, к которому в плоскостном прилегающем соединении присоединяется, по меньшей мере, один, образованный отдельной деталью дополнительный профиль. Согласно изобретению, по меньшей мере, один дополнительный профиль соединяется с базовым профилем посредством клеевого соединения и дополнительно посредством, по меньшей мере, одного соединения с силовым и/или геометрическим замыканием, в частности посредством, по меньшей мере, одного заклепочного и/или резьбового соединения, причем соединяемые между собой детали выравниваются и/или предварительно фиксируются в точном положении вплоть до отверждения клеевого соединения посредством, по меньшей мере, одного соединения с силовым и/или геометрическим замыканием.

Возникающие благодаря предложенному способу преимущества уже подробно пояснялись выше в сочетании с лонжеронной конструкцией, так что в этом отношении следует сослаться на предшествующие рассуждения.

Отверждение клеевого соединения, как уже сказано, также в этом случае осуществляется предпочтительно в рамках электрохимического процесса покрытия лонжерона, в частности KTL-лакирования.

Согласно другому предпочтительному варианту, предусмотрено, что посредством, по меньшей мере, одного соединения с силовым и/или геометрическим замыканием, обеспечивающего предварительную фиксацию и/или ориентацию деталей, одновременно на лонжероне или на лонжеронной конструкции фиксируется, по меньшей мере, одна навесная деталь и/или агрегат. Возникающие при этом преимущества уже назывались выше.

Соединяемые между собой детали соединяются посредством клеевого соединения, преимущественно посредством клеевого соединения, которое покрывает всю зону их прилегания и соединения слоем определенной толщины и/или заполняет определенный зазор между ними, что также уже подробно пояснялось выше.

Кроме того, согласно одному предпочтительному варианту, предусмотрено, что несколько дополнительных профилей в соответствии с уже подробно описанным в сочетании с лонжеронной конструкцией аспектом изобретения присоединяются к центральному ребру базового профиля, проходящему между противоположными зонами лонжерона, в частности между его верхним и нижним поясами, так, что в направлении протяженности лонжерона образуются, по меньшей мере, две его зоны разного сечения профиля. В отношении возникающих за счет этого преимуществ следует сослаться на предшествующие рассуждения.

Далее по п. 27 заявлен лонжерон, изготавливаемый предложенным способом.

Изобретение более подробно поясняется с помощью чертежей, на которых изображают:

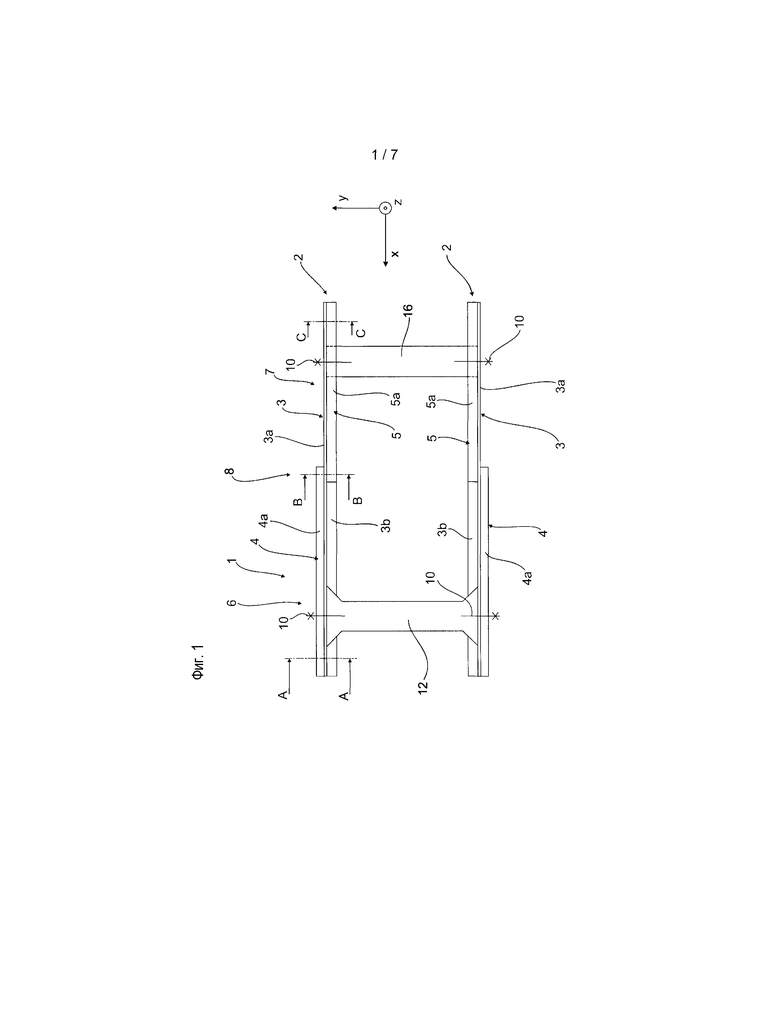

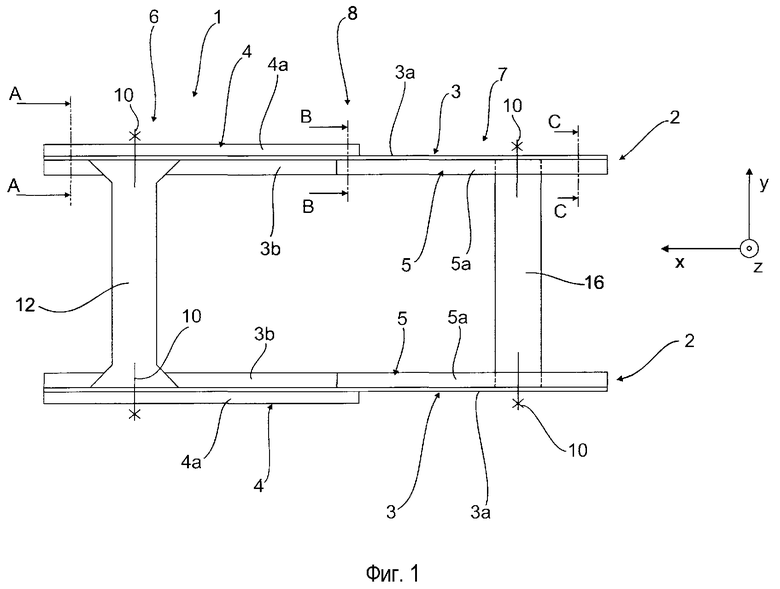

- фиг.1: схематично принципиальный вид и вид сверху на лонжеронную конструкцию рамы шасси транспортного средства промышленного назначения, например грузового автомобиля или автобуса;

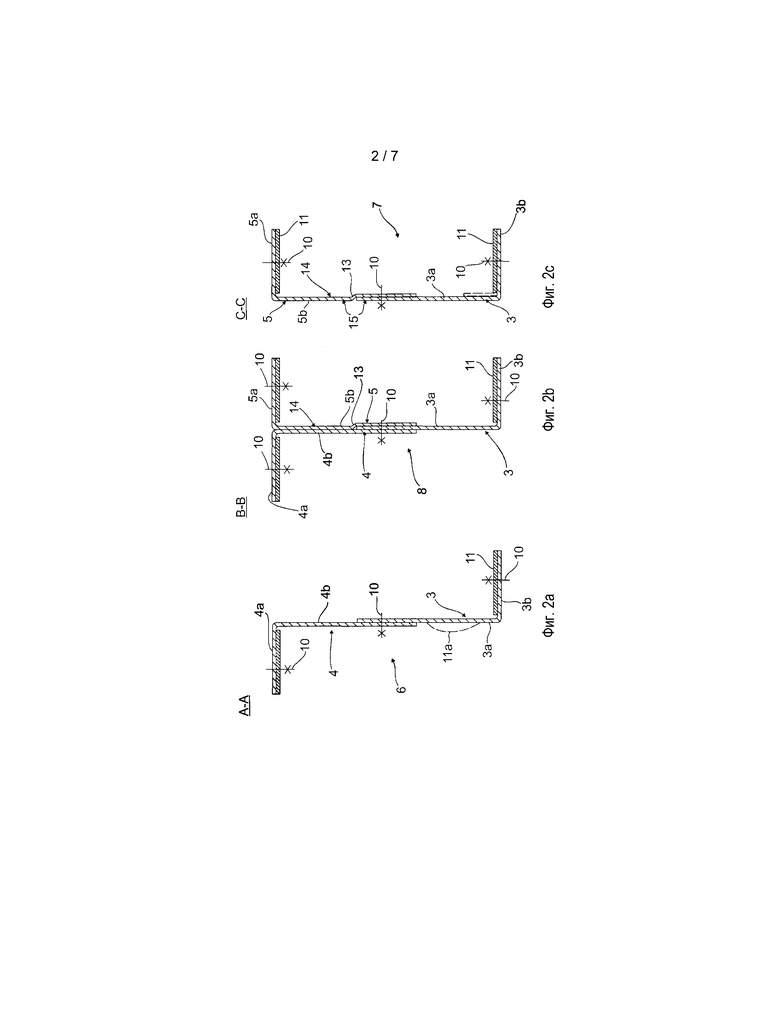

- фиг.2а-2с: схематичные разрезы по линиям А-А, В-В и С-С из фиг.1;

- фиг.2d: пример альтернативного выполнения зоны лонжерона из фиг.2а;

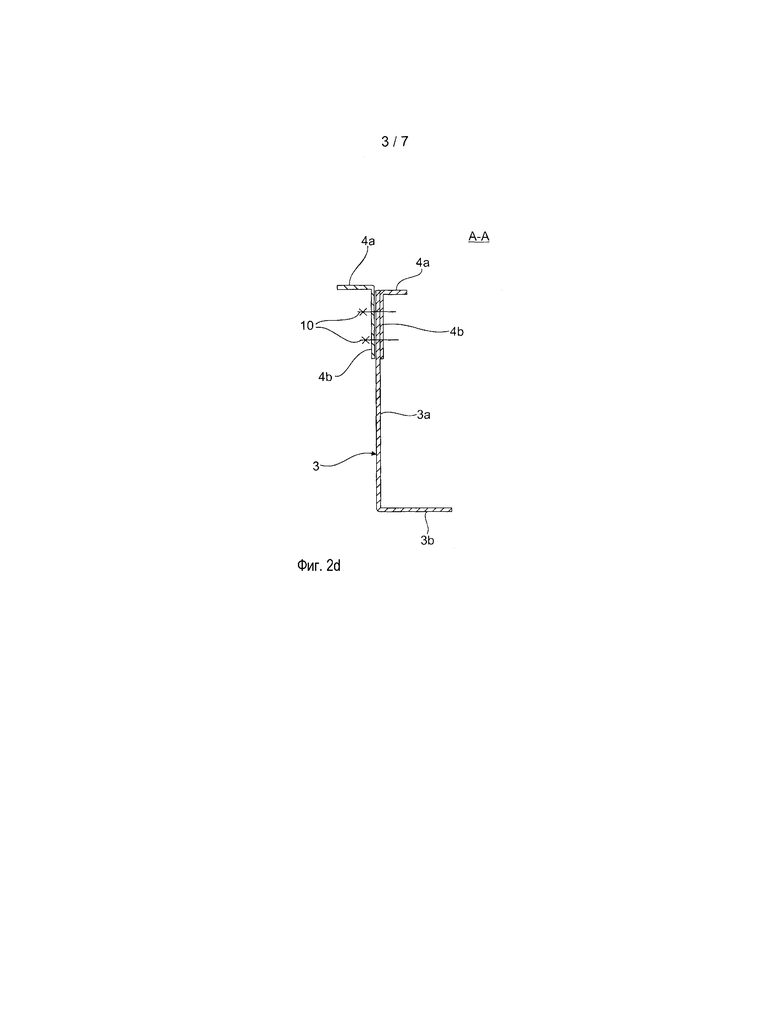

- фиг.3: схематичный перспективный вид лонжерона;

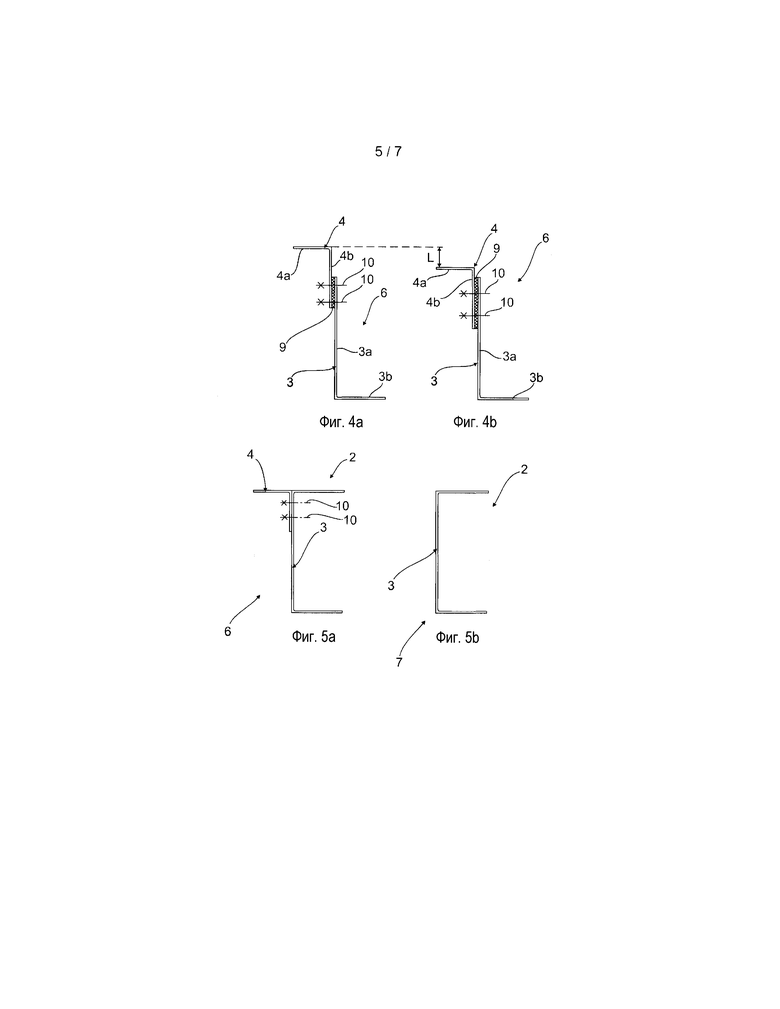

- фиг.4а, 4b: схематично разные возможности расположения L-образного дополнительного профиля на таком же L-образном базовом профиле;

- фиг.5а: схематично С-образный базовый профиль с L-образным дополнительным профилем в передней зоне лонжерона;

- фиг.5b: заднюю зону лонжеронной конструкции из фиг.5а;

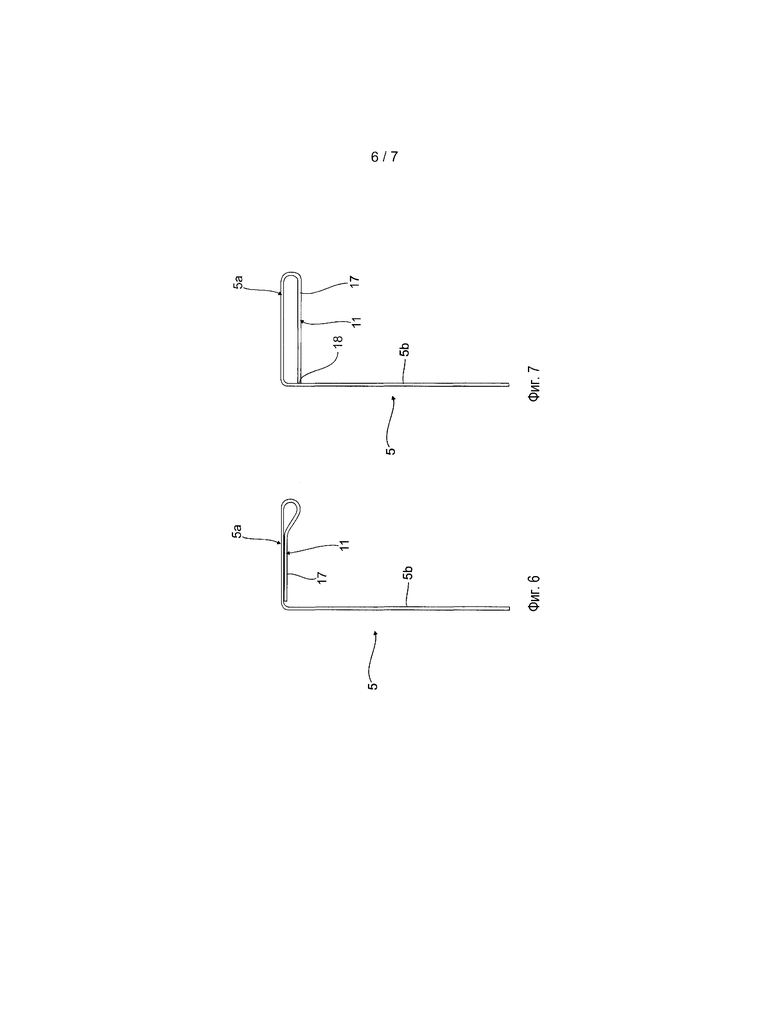

- фиг.6: схематично первый вариант усиленной за счет отбортовки полки L-образного дополнительного профиля;

- фиг.7: другой альтернативный по отношению к фиг.6 вариант усиленной полки L-образного дополнительного профиля;

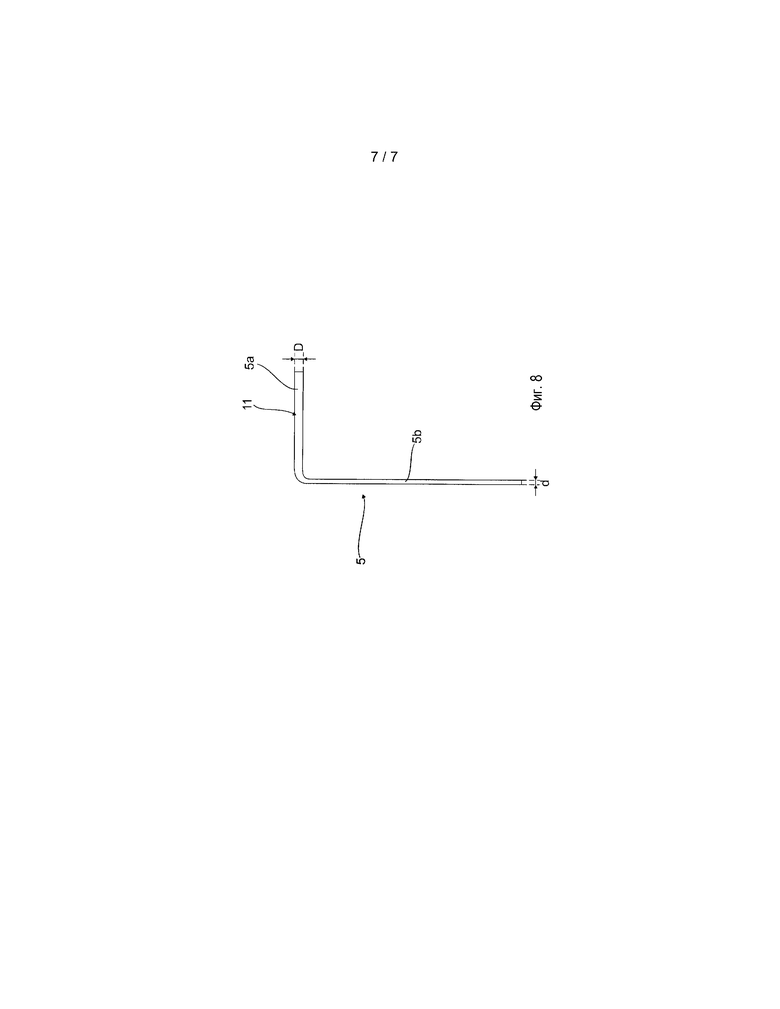

- фиг.8: схематично изготовленный в виде выкроенной заготовки L-образный дополнительный профиль с разной толщиной стенки.

На фиг.1 схематично и принципиально изображен вид сверху на лонжеронную конструкцию 1 рамы шасси транспортного средства промышленного назначения, например грузового автомобиля или автобуса, содержащую два отстоящих друг от друга по существу параллельных друг другу, проходящих в смонтированном здесь состоянии в продольном направлении Х транспортного средства лонжерона 2 модульной конструкции, которые в данном примере выполнены одинаковыми или идентичными, что, однако, необязательно.

Как видно, в частности, также из обзора фиг.1 и 3 (на фиг.3 в схематичном, принципиальном и перспективном виде изображен один из обоих лонжеронов 2), каждый из лонжеронов 2 содержит базовый профиль 3 L-образного поперечного сечения, проходящий по существу по всей длине лонжерона 2 и выполненный к тому же прямолинейным и невыгнутым, так что L-образный базовый профиль имеет одинаковое или постоянное поперечное сечение.

Конкретно базовый профиль 3 имеет проходящее по типу ребра и по существу в направлении вертикальной оси транспортного средства или в вертикальном направлении Z вверх центральное ребро 3а (фиг.1), на котором в качестве профиля нижнего пояса выполнена полка 3b, отстоящая в данном примере по существу в поперечном направлении Y транспортного средства. Эта полка 3b указывает в поперечном направлении транспортного средства внутрь, а именно здесь у обоих лонжеронов 2.

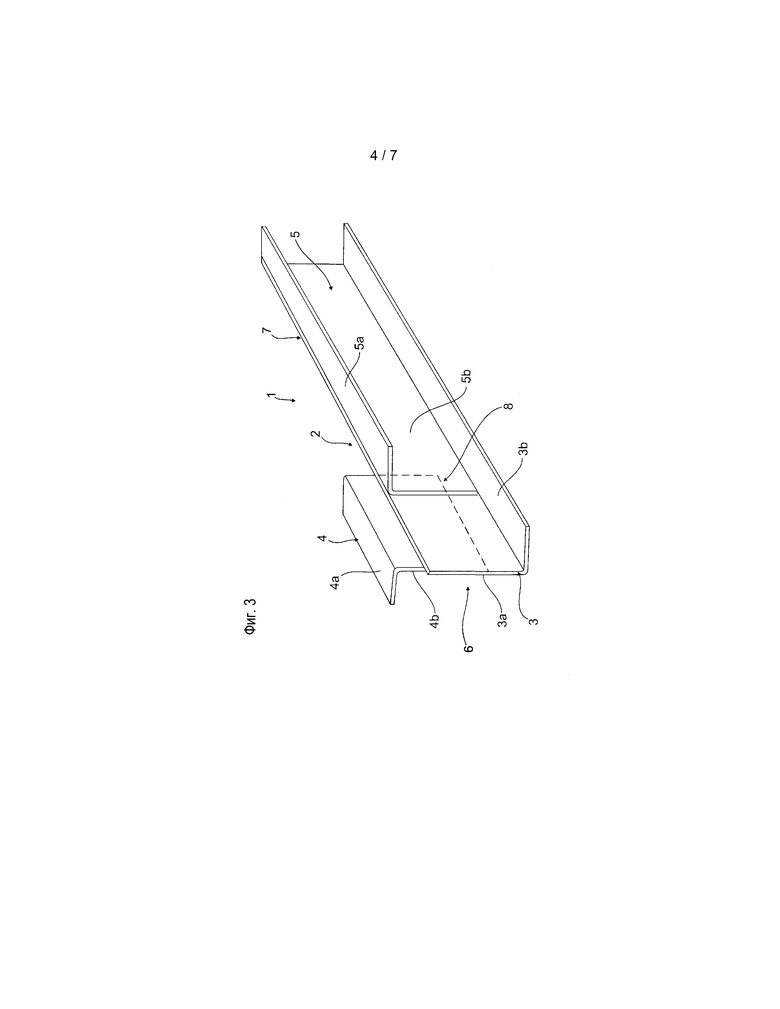

Как видно, в частности, из разреза по линии А-А на фиг.2а в сочетании с фиг.1, 3 к центральному ребру 3а базового профиля 3, а именно к его внешней по отношению к поперечному направлению Y транспортного средства стороне, присоединен передний дополнительный профиль 4 L-образного поперечного сечения. Конкретно вертикальная полка 4b переднего L-образного дополнительного профиля 4 присоединена к внешней стороне центрального ребра 3а в плоскостном прилегающем соединении, как это видно, в частности, на фиг.4а, посредством клеевого слоя 9 на всей поверхности в качестве клеевого соединения и одного или нескольких резьбовых соединений 10 с силовым замыканием. Клеевой слой 9 на фиг.2а для наглядности не показан. Точно также число изображенных на всех фигурах резьбовых соединений 10 следует понимать также только как пример для более подробного описания идеи изобретения на конкретном примере его осуществления.

Передний L-образный дополнительный профиль 4 имеет полку 4а, которая, если смотреть в поперечном направлении Y транспортного средства, указывает наружу от центрального ребра 3а и образует профиль верхнего пояса. Следовательно, в этой передней зоне 6 лонжерона 2 возникает, в целом, его Z-образное поперечное сечение, как это хорошо видно, в частности, на фиг.2а.

Если считать это необходимым для соответствующего случая нагрузки или применения, то на лонжероне 2 могут быть предусмотрены дополнительные усиливающие элементы 11, которые при выполнении, как на фиг.2а, соединены здесь в виде пластинообразных полос посредством, например, клеевого соединения с полкой 3b базового профиля 3 и с полкой 4а переднего L-образного дополнительного профиля 4. В качестве альтернативы или дополнительно усиливающие элементы 11 могут быть присоединены к соответствующей детали также посредством резьбового соединения 10, что на фиг.2а обозначено также лишь крайне схематично. Как обозначено штриховкой на фиг.2с, усиливающий элемент 11 может быть образован также профильной деталью, здесь L-образной.

Для усиления отдельных зон лонжерона, в частности в случае небольшой толщины стенки, например базового профиля 3, может быть предусмотрено, что определенные участки снабжены желобчатым элементом жесткости 11а, что на фиг.2а обозначено лишь крайне схематично.

Как можно видеть далее, в частности, из сравнения фиг.4а и 4b, существует возможность в зависимости от случая применения, случая нагрузки или типа транспортного средства создать на основе, в принципе, одинакового или идентичного базового профиля 3 Z-образное сечение лонжерона 2, отличающееся своей протяженностью по высоте. Это может легко осуществляться за счет того, что L-образный дополнительный профиль 4 для тех случаев применения, в которых требуется более низкая в вертикальном направлении Z или в направлении вертикальной оси конструкция, присоединяется к центральному ребру 3а соответственно ниже. Смещение по высоте обозначено здесь буквой L. Этот пример, более подробно поясненный здесь в сочетании с передней зоной 6 лонжерона 2, относится, разумеется, к любой его зоне, в частности также к задней зоне 7, более подробно описанной ниже в сочетании, например, с фиг.2с. В сочетании с вариантами на фиг.4а и 4b следует лишь в качестве примера и схематично пояснить, какие разнообразные возможности выполнения достигаются с помощью предложенной модульной лонжеронной конструкции. При этом, в частности, можно также выполнить, например, базовый профиль 3 из иного материала, нежели дополнительный профиль или дополнительные профили. Точно также базовый и дополнительные профили могут иметь разные толщины стенок или материала.

Точно также в качестве альтернативы на фиг.2а можно (фиг.2d), например, в случае нужного большего поворота колес укоротить полку 4а на фиг.2а, а вместо этого присоединить на противоположной стороне центрального ребра 3а дополнительный L-образный дополнительный профиль 4, который имеет также короткую полку 4а и в соответствии с этим не особо уменьшает конструктивное пространство в поперечном направлении. Таким образом, возникает одинаково жесткое поперечное сечение, которое в простейшем случае может быть выполнено из нескольких профильных деталей, а именно без необходимости сложной технологической обработки. Предложенный «конструктор» обеспечивает, тем самым, как это показывает аналогичным образом применяемый также к любой другой зоне лонжерона пример, его простую и гибко применяемую, отвечающую потребности конструкцию.

Кроме того, на фиг.4а и 4b хорошо видно, что клеевой слой 9 удерживает обе детали - базовый профиль 3, с одной стороны, и передний L-образный дополнительный профиль 4, с другой стороны, - на таком определенном расстоянии друг от друга, что это даже в случае разных материалов предотвращает контактную коррозию. В зависимости от толщины используемого клеевого слоя 9 можно к тому же устанавливать или задавать определенную демпфирующую и колебательную характеристику лонжерона и, тем самым, всей его конструкции 1.

С помощью лишь схематичного и в качестве примера присоединения переднего L-образного дополнительного профиля 4 к базовому профилю 3 можно в сочетании со схематичным изображением на фиг.1 представить другой, особенно предпочтительный вариант осуществления изобретения. Как хорошо видно, в частности, на фиг.2, 4а, 4b, L-образный дополнительный профиль 4 дополнительно к клеевому слою 9 присоединен к центральному ребру 3а базового профиля 3 посредством одного или нескольких соединений с силовым замыканием, в частности посредством резьбовых соединений 10, чтобы соединяемые между собой детали (базовый 3 и дополнительный 4 профили) перед отверждением клеевого слоя 9 выровнять или позиционировать точно по отношению друг к другу, т.е. предварительно зафиксировать. Снабженная клеевым слоем 9 и имеющая резьбовые соединения 10 деталь покрывается затем обычным образом посредством KTL-лакирования, причем вследствие высоких температур KTL-покрытия происходит отверждение клеевого слоя 9, так что L-образный дополнительный профиль 4 присоединен к базовому профилю 3 как с помощью клеевого соединения посредством клеевого слоя 9, так и с помощью резьбовых соединений 10, т.е. в некотором роде вдвое надежнее. В этом случае, если, например, одно из присоединений откажет, соответственно другая техника соединения продолжит выполнять несущесоединительную функцию.

При этом резьбовые соединения 10 представляют собой особенно предпочтительно также резьбовые соединения, посредством которых к противоположным лонжеронам 2 так и так присоединена дополнительная монтажная деталь лонжеронной конструкции 1, здесь, например, передняя поперечина 12. Таким образом, резьбовые соединения 10 выполняют двойную функцию, а именно помимо закрепления дополнительных монтажных деталей здесь, например, передней поперечины 12, одновременно и предварительную фиксацию дополнительного профиля или дополнительных профилей на базовом профиле 3, прежде чем будет отверждено соответствующее клеевое соединение.

Разумеется, возможно отверждение клеевого соединения также до процесса нанесения покрытия, что при определенных обстоятельствах, однако, означает увеличение затрат времени.

Здесь следует еще раз подчеркнуть, что передняя поперечина 12 была выбрана лишь схематично и в качестве примера и что, разумеется, на лонжеронной конструкции аналогичным образом могут использоваться также другие присоединительные или соединительные элементы, например кронштейн двигателя, хомут крепления коробки передач, крыло и т.д.

Здесь следует подчеркнуть, что вместо резьбовых соединений 10 могут быть предусмотрены также заклепочные соединения. Точно также можно предусмотреть вместо создающих силовое замыкание соединительных элементов для предварительного позиционирования дополнительных профилей на базовом профиле 3 технику соединения только с геометрическим замыканием или комбинированную технику соединения с геометрическим и силовым замыканием.

Предшествующие рассуждения относятся аналогичным образом и в переносном смысле также к задней зоне 7 лонжерона, в которой, как это видно, в частности, на фиг.2с из разреза С-С на фиг.1, базовый профиль 3 дополняется посредством заднего L-образного дополнительного профиля 5 до С-образного поперечного сечения, полки 5а, 3b которого направлены внутрь к соответственно другому лонжерону. Также в этом случае плоскостное присоединение вертикальной полки 5b L-образного дополнительного профиля 5 к центральному ребру 3а происходит предпочтительно посредством подробно не показанного на фиг.2с плоскостного клеевого соединения и, например, резьбового соединения 10, причем, разумеется, также в этом случае могут быть предусмотрены только клеевое или только резьбовое соединение (как пример соединения с силовым замыканием).

Кроме того, на фиг.2с видно, что также в этом случае, при необходимости, описанным выше образом могут быть размещены или предусмотрены придающие жесткость усиливающие элементы 11.

Присоединение заднего L-образного дополнительного профиля 5 может осуществляться, в принципе, точно так же, как это изображено на фиг.2а, в сочетании с передним L-образным дополнительным профилем 4, т.е. прямой и невыгнутой в направлении протяженности лонжерона вертикальной полкой 5b. В качестве альтернативы этому вертикальная полка 5b может быть также снабжена в переходной зоне на выступающем за центральное ребро 3а участке таким отгибом или загибом 13, что выступающий за центральное ребро 3а базового профиля 3 участок 14 полки смещен на толщину стенки центрального ребра 3а таким образом, что он вместе с центральным ребром 3а образует по существу сплошную наружную поверхность 15, а это предпочтительно, в частности, тогда, когда, как показано на фиг.2b в разрезе по линии В-В из фиг.1, оба L-образных дополнительных профиля 4, 5, присоединенных к противоположным сторонам центрального ребра 3а базового профиля 3, расположены с нахлестом друг на друга в центральной зоне лонжерона, соответственно, зоне 8 нахлеста в направлении его протяженности, поскольку это гарантирует, что также выступающий участок 14 полки 5b заднего L-образного дополнительного профиля 5 в плоскостном прилегающем соединении будет прилегать к соответствующей вертикальной полке 4b, в результате чего обеспечивается сплошное плоскостное прилегающее соединение вертикальной полки 4b переднего L-образного дополнительного профиля 4 в зоне 8 нахлеста как к центральному ребру 3а базового профиля 3, так и к вертикальной полке 5b заднего L-образного дополнительного профиля 5. Также между обеими вертикальными полками 4b, 5b соединение выполнено в виде клеевого соединения и/или соединения с геометрическим и/или силовым замыканием. Точно также можно не предусматривать в зоне прилегания выступающего участка 14 к вертикальной полке 4b переднего L-образного дополнительного профиля 4 никакой дополнительной меры по соединению, а обеспечить лишь прилегающее соединение этих обеих полок в выступающей за центральное ребро 3а базового профиля 3 части.

Даже если в сочетании с фиг.2b обе, образующие верхний пояс полки 4а, 5а лежат на одной высоте, что в сочетании с фиг.2b соответствует выполнению Т-образного профиля, оба этих L-образных дополнительных профиля 4, 5 могут быть, разумеется, также смещены по высоте по отношению друг к другу, что схематично и в качестве примера изображено на фиг.3.

Как уже часто упоминалось выше, в средней 8 и задней 7 зонах лонжерона резьбовые соединения могут выполнять двойную функцию: служить в качестве соединений с силовым замыканием, для предварительной фиксации соответствующего соединительного профиля на базовом профиле 3, а именно до тех пор, пока соответствующий клеевой слой не будет отвержден, и дополнительно для присоединения дополнительных деталей, что в сочетании с задней зоной 7 лонжерона показано схематично и в качестве примера с задней поперечиной 16.

Из приведенных рассуждений следует, что проходящий по существу по всей длине лонжерона 2 прямолинейный и невыгнутый базовый профиль 3 выполнен цельным, т.е., в частности, из одного материала и/или за одно целое, тогда как дополнительные профили проходят только по части продольной протяженности лонжерона 2 и базового профиля 3.

Как показано на фиг.6-8 только на примере заднего L-образного дополнительного профиля 5, что, однако, может относиться также к переднему L-образному дополнительному профилю 4 или к каждому дополнительному профилю или к каждому базовому профилю, усиливающий элемент 11 может быть образован также краевым отгибом или отбортовкой 17 свободного конца полки 5а. В варианте на фиг.6 отбортовка выполнена так, что отбортованный или отогнутый участок 17, по меньшей мере, местами прилегает в плоскостном прилегающем соединении к остальному участку полки 5а. На фиг.7 изображен вариант, в котором отбортованный или отогнутый участок 17 отстоит на определенное расстояние от остального участка полки 5а. Зато отбортованный участок 17 своей свободной торцевой кромкой 18 опирается на вертикальную полку 5b дополнительного профиля 5.

На фиг.8 изображен вариант, в котором дополнительный профиль 5 в зоне вертикальной полки 5b имеет существенно меньшую толщину материала, чем полка 5а, например толщина d материала вертикальной полки 5b соответствует приблизительно половине толщины D материала полки 5а. Например, толщина d может составлять 3-5 мм, а толщина D - 6-8 мм. Такой профиль с разными толщинами материала может изготавливаться, например, способом Tailored Blank. На фиг.8 усиливающий элемент 11 выполнен, следовательно, иначе, нежели на фиг.6 и 7, т.е. не за счет отбортованного участка 17, а является неотъемлемой составной частью полки 5а.

Как уже отмечено, сказанное справедливо, в принципе, в сочетании с любым другим дополнительным профилем или базовым профилем 3.

На фиг.5 изображен, наконец, альтернативный вариант осуществления идеи изобретения, в котором базовый профиль 3 имеет сплошное С-образное поперечное сечение, так что для выполнения Z-образного сечения в представленной на фиг.5а передней зоне 6 лонжерона там предусмотрен только L-образный дополнительный профиль 4, тогда как в представленной на фиг.5b задней зоне 7 лонжерона за счет имеющейся С-образной формы базового профиля 3 не предусмотрено никакого дополнительного профиля. Также в этом случае присоединение L-образного дополнительного профиля 4 может осуществляться аналогичным образом посредством одного или нескольких резьбовых соединений и/или плоскостного клеевого соединения.

Группа изобретений относится к области транспортного машиностроения. Лонжеронная конструкция для рам шасси транспортных средств промышленного назначения содержит модульный лонжерон. Лонжерон содержит базовый профиль с пластинообразным центральным ребром, к которому присоединены образованные отдельными деталями дополнительные профили так, что в направлении протяженности лонжерона образованы две его зоны разного поперечного сечения. Центральное ребро базового профиля выполнено без выгиба в направлении вертикальной оси и без перегиба поперек направления лонжерона. Транспортное средство промышленного назначения содержит упомянутую лонжеронную конструкцию. Способ изготовления лонжерона содержит этапы, на которых дополнительный профиль соединяют с центральным ребром базового профиля посредством клеевого соединения и соединения с силовым и/или геометрическим замыканием. Лонжерон для транспортного средства промышленного назначения изготовлен упомянутым способом. Достигается уменьшение массы лонжеронной конструкции. 4 н. и 32 з.п. ф-лы, 13 ил.

1. Лонжеронная конструкция для рам шасси транспортных средств промышленного назначения, содержащая, по меньшей мере, один, проходящий в смонтированном состоянии в продольном направлении транспортного средства модульный лонжерон (2), причем лонжерон (2) содержит проходящий по существу по всей его длине базовый профиль (3) с пластинообразным и проходящим, если смотреть в поперечном сечении, между противоположными зонами лонжерона центральным ребром (3а), которое, если смотреть в направлении продольной протяженности базового профиля, проходит по существу прямолинейно и к которому в плоскостном прилегающем соединении присоединены образованные отдельными деталями дополнительные профили (4, 5), причем несколько дополнительных профилей (4, 5) присоединены к проходящему по существу прямолинейно и по существу по всей длине лонжерона (2) центральному ребру (3а) базового профиля (3) так, что в направлении протяженности лонжерона образованы, по меньшей мере, две его зоны (6, 7, 8) разного поперечного сечения, отличающаяся тем, что, по меньшей мере, центральное ребро (3а) проходящего в направлении лонжерона базового профиля (3) выполнено без выгиба в направлении вертикальной оси и без перегиба поперек направления лонжерона.

2. Конструкция по п.1, отличающаяся тем, что весь базовый профиль (3) выполнен в виде невыгнутой и неперегнутой и, тем самым, проходящей прямолинейно в направлении лонжерона профильной детали.

3. Конструкция по п.1, отличающаяся тем, что, по меньшей мере, центральное ребро (3а) базового профиля (3), предпочтительно весь базовый профиль (3), имеет в принципе сплошное одинаковое, если смотреть в направлении продольной протяженности, сечение и/или центральное ребро (3а), преимущественно вне зоны присоединения дополнительных профилей (4, 5), снабжено в определенных местах, по меньшей мере, одним желобчатым элементом (11а) жесткости, и/или выпуклостью, и/или, по меньшей мере, одной выемкой.

4. Конструкция по п.2, отличающаяся тем, что, по меньшей мере, центральное ребро (3а) базового профиля (3), предпочтительно весь базовый профиль (3), имеет в принципе сплошное одинаковое, если смотреть в направлении продольной протяженности, сечение и/или центральное ребро (3а), преимущественно вне зоны присоединения дополнительных профилей (4, 5), снабжено в определенных местах, по меньшей мере, одним желобчатым элементом (11а) жесткости, и/или выпуклостью, и/или, по меньшей мере, одной выемкой.

5. Конструкция по п.1, отличающаяся тем, что дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении на той же, если смотреть поперек направления лонжерона, стороне или на разных сторонах центрального ребра (3а) базового профиля (3) и/или дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) на разной высоте и/или дополнительные профили (4, 5) по отношению к направлению своей продольной протяженности и направлению продольной протяженности базового профиля присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) со смещением под определенным углом друг к другу.

6. Конструкция по п.3, отличающаяся тем, что дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении на той же, если смотреть поперек направления лонжерона, стороне или на разных сторонах центрального ребра (3а) базового профиля (3) и/или дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) на разной высоте и/или дополнительные профили (4, 5) по отношению к направлению своей продольной протяженности и направлению продольной протяженности базового профиля присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) со смещением под определенным углом друг к другу.

7. Конструкция по п.4, отличающаяся тем, что дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении на той же, если смотреть поперек направления лонжерона, стороне или на разных сторонах центрального ребра (3а) базового профиля (3), и/или дополнительные профили (4, 5) присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) на разной высоте, и/или дополнительные профили (4, 5) по отношению к направлению своей продольной протяженности и направлению продольной протяженности базового профиля присоединены в плоскостном прилегающем присоединении к центральному ребру (3а) базового профиля (3) со смещением под определенным углом друг к другу.

8. Конструкция по п.1, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

9. Конструкция по п.3, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

10. Конструкция по п.4, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

11. Конструкция по п.5, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

12. Конструкция по п.6, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

13. Конструкция по п.7, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка дополнительного профиля (4, 5) выполнена без выгиба в направлении вертикальной оси и/или без перегиба поперек направления лонжерона, предпочтительно весь дополнительный профиль (4, 5) выполнен в виде невыгнутой и/или неперегнутой и, тем самым, прямолинейной профильной детали.

14. Конструкция по одному из пп.1-13, отличающаяся тем, что, по меньшей мере, присоединенная к центральному ребру (3а) базового профиля (3) полка соответствующего дополнительного профиля (4, 5), предпочтительно весь дополнительный профиль (4, 5), имеет, если смотреть в направлении продольной протяженности, в принципе, сплошное одинаковое сечение и/или дополнительный профиль (4, 5), преимущественно вне зоны присоединения к центральному ребру (3а) базового профиля (3), снабжен в определенных местах, по меньшей мере, одним желобчатым элементом жестокости, и/или выпуклостью, и/или, по меньшей мере, одной выемкой.

15. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3) имеет такое сечение, по меньшей мере, с одной, выдающейся под углом, по меньшей мере, на отдельных участках от центрального ребра (3а) полкой (3а), которое посредством дополнительных профилей (4, 5) дополняется до включающего в себя или имеющего Z- и С-образную форму сечения.

16. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3), по меньшей мере, в одной, передней или задней по отношению к направлению движения зоне (6) лонжерона, по меньшей мере, одним дополнительным профилем (4) дополнен до включающего в себя или имеющего Z-образную форму сечения.

17. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3), по меньшей мере, в одной, передней или задней по отношению к направлению движения зоне (7) лонжерона, по меньшей мере, одним дополнительным профилем (5) дополнен до включающего в себя или имеющего С-образную форму сечения, предпочтительно с полками (3а, 5а), направленными в смонтированном состоянии в поперечном направлении транспортного средства внутрь.

18. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3) имеет L-, или С-, или Е-, или Т-образное сечение и/или дополнительные профили (4, 5) имеют такое же или другое по отношению к ним и/или к базовому профилю (3) сечение и/или дополнительные профили (4, 5) имеют L-, или С-, или Е-образное сечение.

19. Конструкция по одному из пп.1-13, отличающаяся тем, что дополнительные профили (4, 5), по меньшей мере, на отдельных участках расположены c перекрытием друг с другом в лежащей между передней и задней зонами (6, 7) лонжерона его центральной зоне (3), если смотреть в продольном направлении лонжерона, преимущественно на противоположных сторонах центрального ребра (3а).

20. Конструкция по п.19, отличающаяся тем, что присоединенные на противоположных сторонах центрального ребра (3а) дополнительные профили (4, 5) выступают за него, если смотреть в направлении вертикальной оси, вверх или вниз таким образом, что они в зоне (8) перехода прилегают друг к другу соответственно одной из своих полок (4b, 5b) в плоскостном прилегающем соединении, и/или другие полки (4а, 5а) дополнительных профилей (4, 5) указывают в противоположном по отношению к центральному ребру (3а) направлении.

21. Конструкция по п.20, отличающаяся тем, что, по меньшей мере, один из дополнительных профилей (5) в зоне перехода к выступающему за центральное ребро (3а) участку (14) полки снабжен таким отгибом и/или загибом (13), что выступающий за центральное ребро (3а) участок (14) полки смещен в направлении участка полки соответствующего другого дополнительного профиля (4) по сравнению с присоединенным к центральному ребру участком полки на определенное расстояние, в частности, по меньшей мере, на часть толщины стенки центрального ребра (3а).

22. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3) выполнен цельным, в частности из единого материала и/или за одно целое.

23. Конструкция по одному из пп.1-13, отличающаяся тем, что дополнительные профили (4, 5) соединены с базовым профилем (3) с замыканием материала, в частности, посредством клеевого соединения (9), и/или с геометрическим замыканием, и/или с силовым замыканием, в частности, посредством, по меньшей мере, одного резьбового соединения (10).

24. Конструкция по п.23, отличающаяся тем, что соединяемые между собой детали (3, 4, 5) соединены посредством плоскостного клеевого соединения (9), преимущественно посредством клеевого соединения (9), которое покрывает по существу всю зону их прилегания и соединения слоем определенной толщины и/или заполняет определенный зазор между этими подлежащими соединению деталями (3, 4, 5).

25. Конструкция по п.24, отличающаяся тем, что соединяемые между собой детали (3, 4, 5) дополнительно соединены в зоне клеевого соединения посредством, по меньшей мере, одного, вызывающего их предварительную фиксацию перед отверждением клеевого соединения соединения (10) с геометрическим и/или силовым замыканием, в частности, по меньшей мере, одного заклепочного и/или резьбового соединения.

26. Конструкция по п.25, отличающаяся тем, что посредством, по меньшей мере, одного соединения (10) с геометрическим и/или силовым замыканием, обеспечивающего предварительную фиксацию деталей вплоть до отверждения клеевого соединения (9), на лонжероне (2) или на лонжеронной конструкции (1) одновременно закреплена, по меньшей мере, одна навесная деталь (12, 16) и/или агрегат.

27. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3) и/или дополнительные профили (4, 5) усилены на определенных участках, в частности на определенных участках, выдающихся от области центрального ребра полок, и/или усилены, по меньшей мере, одним усиливающим элементом (11), в частности в смысле удвоения толщины материала.

28. Конструкция по п.27, отличающаяся тем, что усиливающий элемент (11) образован посредством, по меньшей мере, одной отдельной детали, в частности, полосовидной и/или пластинообразной, и/или усиливающий элемент (11) образован отгибом и/или отбортовкой (17) свободной концевой области полки базового профиля (3) и/или, по меньшей мере, одного дополнительного профиля (4, 5), и/или усиливающий элемент (11) интегрально образован разнотолщинными, в частности, прокатанными участками соответствующей профильной детали.

29. Конструкция по одному из пп.1-13, отличающаяся тем, что базовый профиль (3) и, по меньшей мере, один из дополнительных профилей (4, 5) и/или, по меньшей мере, одна часть дополнительных профилей (4, 5) имеют между собой разную толщину материала, в частности менее 12 мм, и/или изготовлены из разных материалов и/или с разной прочностью.

30. Транспортное средство промышленного назначения с лонжеронной конструкцией (1) по одному из пп.1-29.

31. Способ изготовления лонжерона для лонжеронной конструкции по одному из пп.1-29, содержащей, по меньшей мере, один, проходящий в смонтированном состоянии в продольном направлении транспортного средства модульный лонжерон (2), причем лонжерон (2) содержит базовый профиль (3), к которому в плоскостном прилегающем соединении присоединяют, по меньшей мере, один, образованный отдельной деталью дополнительный профиль (4, 5), отличающийся тем, что, по меньшей мере, один дополнительный профиль (4, 5) соединяют с проходящим в направлении лонжерона невыгнутым и не имеющим перегибов центральным ребром (3а) базового профиля (3) посредством клеевого соединения (9) и дополнительно посредством, по меньшей мере, одного соединения с силовым и/или геометрическим замыканием, причем соединяемые между собой детали вплоть до отверждения клеевого соединения (9) выравнивают и/или предварительно фиксируют в точном положении посредством, по меньшей мере, одного соединения с силовым и/или геометрическим замыканием.

32. Способ по п.31, отличающийся тем, что отверждение клеевого соединения (9) осуществляют в рамках электрохимического процесса покрытия лонжерона (2), в частности KTL-лакирования.

33. Способ по п.31, отличающийся тем, что посредством, по меньшей мере, одного, обеспечивающего предварительную фиксацию и/или выравнивание деталей соединения (10) с силовым и/или геометрическим замыканием на лонжероне (2) или на лонжеронной конструкции (1) одновременно закрепляют, по меньшей мере, одну навесную деталь (12, 16) и/или агрегат.

34. Способ по одному из пп.31-33, отличающийся тем, что соединяемые между собой детали соединяют посредством плоскостного клеевого соединения (9), преимущественно посредством клеевого соединения (9), которое покрывает по существу всю зону их прилегания и соединения слоем клея определенной толщины и/или заполняет определенный зазор между этими деталями.

35. Способ по одному из пп.31-33, отличающийся тем, что несколько дополнительных профилей (4, 5) присоединяют к проходящему между противоположными зонами лонжерона (2), в частности между его зонами верхнего и нижнего поясов, центральному ребру (3а) базового профиля (3), с возможностью образования в направлении протяженности лонжерона (2), по меньшей мере, двух его зон (6, 7, 8) разного сечения.

36. Лонжерон для транспортного средства промышленного назначения, изготовленный способом по одному из пп.31-35.

| US 6299210 B1, 09.10.2001 | |||

| US 6022069 A, 08.02.2000 | |||

| US 6055788 A, 02.05.2000 | |||

| Способ получения клея из водорослей | 1949 |

|

SU78464A1 |

Авторы

Даты

2018-03-30—Публикация

2012-06-15—Подача