Данное изобретение касается универсального держателя, в частности, для крепления на раме шасси грузового автомобиля различных частей транспортного средства.

В грузовом автомобиле согласно уровню техники, на раме шасси закрепляются различные детали, которые обозначаются в дальнейшем так же как части транспортного средства. К этим частям транспортного средства относятся, к примеру, задние габаритные фонари, фирменные или заводские таблички, боковая обшивка, элементы дизайна, противоподкатные элементы, баллон для сжатого воздуха, крылья и т.д.

До сих пор для грузового автомобиля известно, что отдельные части транспортного средства нужно укреплять на раме шасси посредством индивидуальных фиксирующих приспособлений. Таким образом, к примеру, крылья грузового автомобиля связываются с рамой шасси специально для этого определенными держателями, в то время как, например, задний габаритный фонарь или боковое противоподкатное защитное средство имеют также специально сконструированный для соответствующего элемента держатель для монтажа на раме шасси.

Множество различных держателей вызывает дополнительные затраты на предоставление запасных частей, наряду с дорогостоящим, в целом, производством, что в конце концов, негативно сказывается на затратах.

Поэтому задачей изобретения является создание держателя, в частности, для крепления частей транспортного средства на раме шасси грузового автомобиля, которые обеспечивают упрощенное производство и хранение на складе и, вместе с тем, экономию на затраты.

Задача решается посредством универсального держателя с признаками по пункту 1 формулы изобретения, а также его применением на грузовом автомобиле по пунктам 11 и 12 формулы изобретения.

Изобретение исходит из сознания того, что за счет стандартизации множества до сих пор различающихся держателей может создаваться унифицированный, но универсально используемый держатель, который применим почти для каждой части транспортного средства, прикрепляемой к раме шасси. За счет продуманной и учитывающей все индивидуальные требования монтажа конструкции универсального держателя предпочтительно избегают подготовки различных держателей, а также их дорогостоящего производства и хранения.

Такой универсальный держатель в соответствии с изобретением также применим для монтажных рам, которые, в свою очередь, закреплены на раме шасси.

В варианте осуществления универсальный держатель имеет присоединительный кронштейн, с помощью которого он должен закрепляться на предназначенном для него месте, в частности, на раме шасси. На этом присоединительном кронштейне расположен по меньшей мере рычаг, на котором, в свою очередь, может непосредственно или опосредованно монтироваться часть транспортного средства.

Такой универсальный держатель с помощью своего присоединительного кронштейна можно монтировать почти на любом месте, например, вдоль рамы шасси грузового автомобиля. Проходящий наружу от присоединительного кронштейна рычаг позволяет осуществлять соответствующий монтаж, по меньшей мере, одной части транспортного средства, а именно - независимо от ее соответствующего вида и конструкции. В отдельных случаях, для подгонки всегда одинаково выполненного рычага универсального держателя для соответствующих индивидуальных конструктивных компонентов может быть предусмотрена просто изготавливаемая и экономически целесообразная соединительная деталь, которая производит соединение части транспортного средства с рычагом универсального держателя. Поэтому индивидуально разрабатываемое для каждой части транспортного средства устройство крепления на раме шасси грузового автомобиля становится излишним и сокращаются затраты на производство и хранение.

В предпочтительном варианте осуществления изобретения, присоединительный кронштейн имеет на своей предусмотренной для крепления стороне первый набор отверстий, который выполнен ответным ко второму набору отверстий, выполненному в предусмотренном месте крепления, например, на раме шасси. С помощью выполненных таким образом, прилегающих друг к другу наборов отверстий (систем отверстий), предпочтительно упрощается монтаж универсального держателя посредством его присоединительного кронштейна, например, на раме шасси грузового автомобиля. Кронштейн может прикручиваться, например, без того выполнения дополнительных отверстий, в каждом согласованном с отверстиями месте рамы шасси. Расположение и количество отверстий в кронштейне и, соответственно, в раме шасси при этом выбрано так, что достигается оптимум относительно стабильности снабженных набором отверстий частей (рамы шасси, присоединительного кронштейна), с одной стороны, и прочности резьбового соединения между обеими частями, с другой стороны. Ослабление жесткости, или прочности материала кронштейна с возрастающим количеством отверстий противостоит гибкости возможностей ее свинчивания с рамой шасси. Соответственно, слабее нагружаемые (резьбовые) соединения между рамой шасси и кронштейном могут производиться с меньшим количеством вставленных винтов, в то время как, с другой стороны, для более высоко нагружаемого соединения может использоваться максимум отверстий.

Другой предпочтительный вариант осуществления изобретения предусматривает, что рычаг универсального держателя, по меньшей мере, на одной стороне имеет универсальный набор отверстий для монтажа различных частей транспортного средства на рычаге. Аналогично ранее описанному набору отверстий в раме шасси и, соответственно, присоединительном кронштейне, здесь снова получается выгодная стандартизация для использования всегда одинаковых наборов отверстий для различных монтажных целей. При этом непосредственно или опосредованно закрепляемые на рычаге универсального держателя части транспортного средства могут сохранять все свои индивидуальные конструкции крепления и все же закрепляться на том же самом универсальном держателе.

Рычаг универсального держателя, который имеет по существу продолговатую форму, может иметь несколько сторон, на которых возможен монтаж одной, или также нескольких частей транспортного средства. В этом случае каждая сторона может иметь определенный набор отверстий, который может совпадать с таковыми на других сторонах рычага, или также быть отличным от них.

Универсальный держатель, поскольку он прост в изготовлении, является особенно выгодным тогда, когда рычаг и/или кронштейн выполнены как гнутая листовая деталь или как листовая отштампованная деталь. Такие части особенно просто и экономически целесообразно производить в больших количествах. Само собой разумеется, возможно также изготовление универсального держателя, например, ковкой, фрезерованием, литьем или другими процессами. Согласно предпочтительному варианту осуществления изобретения, кронштейн и рычаг сварены друг с другом. Таким образом можно экономично, быстро и просто производить стабильное соединение, которое может заменяться, альтернативно и в зависимости от требований прочности, также другими методами соединения.

Особенно предпочтительный вариант осуществления изобретения предусматривает, что рычаг универсального держателя проходит, по существу, перпендикулярно к прилегающему предназначенному месту, например, к раме шасси, стороне кронштейна. Такая простая геометрия облегчает конструкцию, а также применение универсального держателя и предпочтительно охватывает все существенные области использования. В монтажном состоянии универсального держателя, он прилегает обращенной к раме шасси поверхностью или стороной к раме шасси грузового автомобиля. Как правило, эта область рамы шасси выполнена, по существу, как вертикальная поверхность, через которую проходят отверстия описанного выше набора отверстий. Согласно описанному выше расположению соответствующего рычага получается, что в монтажном состоянии он, по существу, горизонтально отходит от поверхности. Таким образом части транспортного средства для рамы шасси можно простым способом прикреплять к универсальному держателю вокруг рамы шасси. Само собой разумеется, принципиально также возможен иной, чем прямой угол между прилегающей к рычагу стороной кронштейна и проходящим наружу от кронштейна рычагом.

Особенно предпочтительно универсальный держатель выполнен тогда, когда рычаг имеет в своем продольном направлении по существу U-образный профиль. Таким образом можно достигать особенно хорошей стабильности рычага при незначительном расходе материала. Далее, подобное выполнение рычага позволяет обеспечить крепление частей транспортного средства на обеих полках U-образного профиля, а также на связывающей обе полки средней поперечине, т.е. в целом, - на трех сторонах. При этом каждая сторона может иметь индивидуальный набор отверстий, однако он также может быть выполнен на всех трех сторонах одинаково. В зависимости от принимаемой нагрузки, полки U-образного профиля кронштейна могут в направлении свободного конца рычага иметь уменьшенную вертикальную или также горизонтальную протяженность, чтобы достигать оптимума между возможной изгибающей нагрузкой и расходом материалов.

В другом предпочтительном варианте осуществления изобретения U-образный профиль расположен так, что связывающая обе его полки средняя поперечина расположена, по существу, вертикально в монтажном состоянии, так что вертикально сверху приложенное к рычагу несущее усилие проходит, по существу, в образованной средней поперечиной плоскости (дне) U-образного профиля. В образованном средней поперечиной «дне» U-образного профиля, которое от обеих полок приобретает особенную стабильность, при вышеупомянутых нагрузках в вертикальном направлении особенно надежно и стабильно принимаются напряжения сдвига, которые возникают в плоскости дна при изгибающей нагрузке рычага.

Другой предпочтительный вариант осуществления изобретения предусматривает, что кронштейн и рычаг по меньшей мере на одной стороне универсального держателя образуют вместе плоскую упорную поверхность. Это значит, что кронштейн и рычаг по меньшей мере на одной стороне универсального держателя, в своих внешних габаритах проходят вдоль общей плоскости. Преимущество такой общей упорной поверхности состоит в том, что части транспортного средства или также дополнительно прикрепляемые к универсальному держателю крепежные элементы по всей длине универсального держателя могут прилегать к нему с кинематическим замыканием. Таким образом, кронштейн также может воспринимать, в частности, усилие, часть которого действует перпендикулярно упорной поверхности. Вследствие этого рычаг универсального держателя, по меньшей мере, частично разгружается относительно таких упорных усилий. Кроме того, за счет упорной поверхности имеется преимущество простой и точной юстировки прикрепляемой к универсальному держателю части транспортного средства.

В сочетании с вышеупомянутым вариантом осуществления, другой вариант получается тогда, когда упорная поверхность рычага образуется за счет дна U-образного профиля. В этом случае упорная поверхность образована в области рычага сплошной и стабильной. Как будет видно из последующего описания чертежей, выполненный таким образом рычаг может быть сформирован изогнутым. При этом рычаг сначала проходит между двумя принадлежащими кронштейну и удерживающими рычаг полками, затем расширяется вбок на величину толщины стенки такой полки, так что полка кронштейна с примыкающим к ней рычагом образуют вышеупомянутую общую упорную поверхность. Кронштейн и рычаг могут свариваться друг с другом или соединяться друг с другом посредством соответствующего подходящего способа. Принципиально, также возможно выполнение универсального держателя за одно целое.

Согласно изобретению, кронштейн можно закреплять, по меньшей мере, в двух различных ориентациях на раме шасси грузового автомобиля. Если в соответствующем изобретению универсальном держателе рычаг проходит поверх воображаемой в монтажном состоянии универсального держателя горизонтальной средней плоскости рамы шасси, то при аналогичном перевернутом монтаже универсальный держатель расположен так, чтобы рычаг проходил, соответственно, ниже вышеупомянутой плоскости рамы шасси. При подходящем исполнении набора отверстий в кронштейне или, соответственно, в раме шасси вместо вышеупомянутого, повернутого на 180° расположения также можно достигать монтажа под углом 90°, или 270°, или любой другой, допускаемой набором отверстий величине. Это выгодно повышает гибкость при различных монтажных требованиях.

Расположение рычага относительно кронштейна может быть выбрано (в частности, при применении рычага с U-образным профилем) также свободно, так что образующая дно U-образного профиля средняя поперечина может представлять собой верхнюю сторону, нижнюю сторону, правую или левую сторону рычага в монтажном состоянии. Кроме того, рычаг может иметь, помимо U-образного профиля, также прямоугольный Т-образный, I-образный или другой, предназначенный для восприятия передаваемых частями транспортного средства нагрузок профиль, например, быть выполненным также в виде чашеобразной формы.

Соответствующий изобретению грузовой автомобиль имеет, по меньшей мере, один универсальный держатель вышеописанного вида, с помощью которого вышеупомянутые части транспортного средства закреплены на раме шасси грузового автомобиля. При этом рычаг выполнен как открытая вбок U-образная в поперечном сечении, чашеобразная деталь, а замыкающая полки поперечина рычага в монтажном состоянии универсального держателя ориентирована, по существу, вертикально.

Универсальный держатель может быть изготовлен из металла, пластмассы, армированной стекловолокном пластмассы, композитного или прочего материала.

Другие предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Ниже изобретение поясняется на примерах осуществления посредством чертежей, на которых:

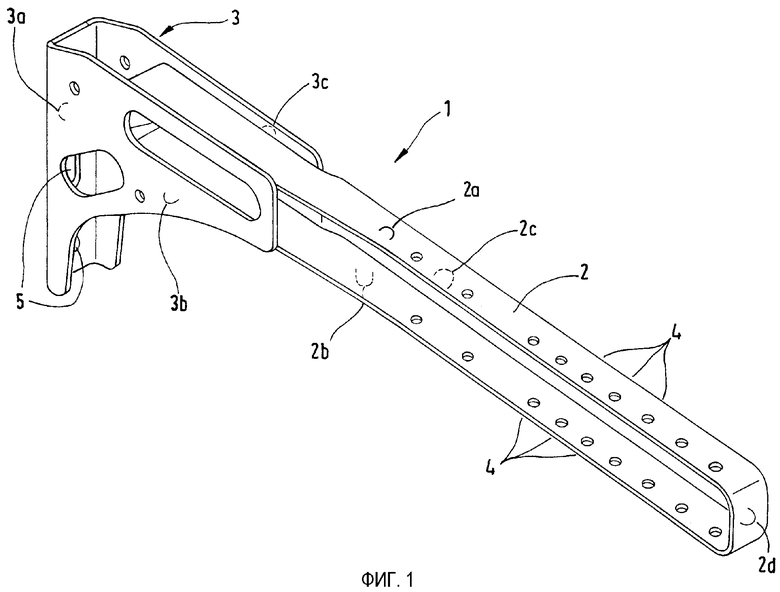

Фиг.1 - соответствующий изобретению универсальный держатель в перспективе;

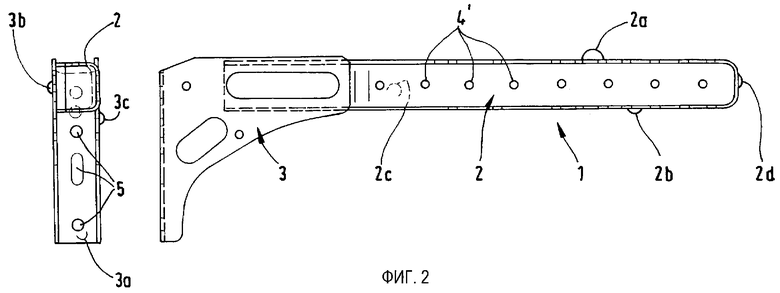

Фиг.2 - универсальный держатель, согласно фиг.1, на виде сбоку и на виде спереди;

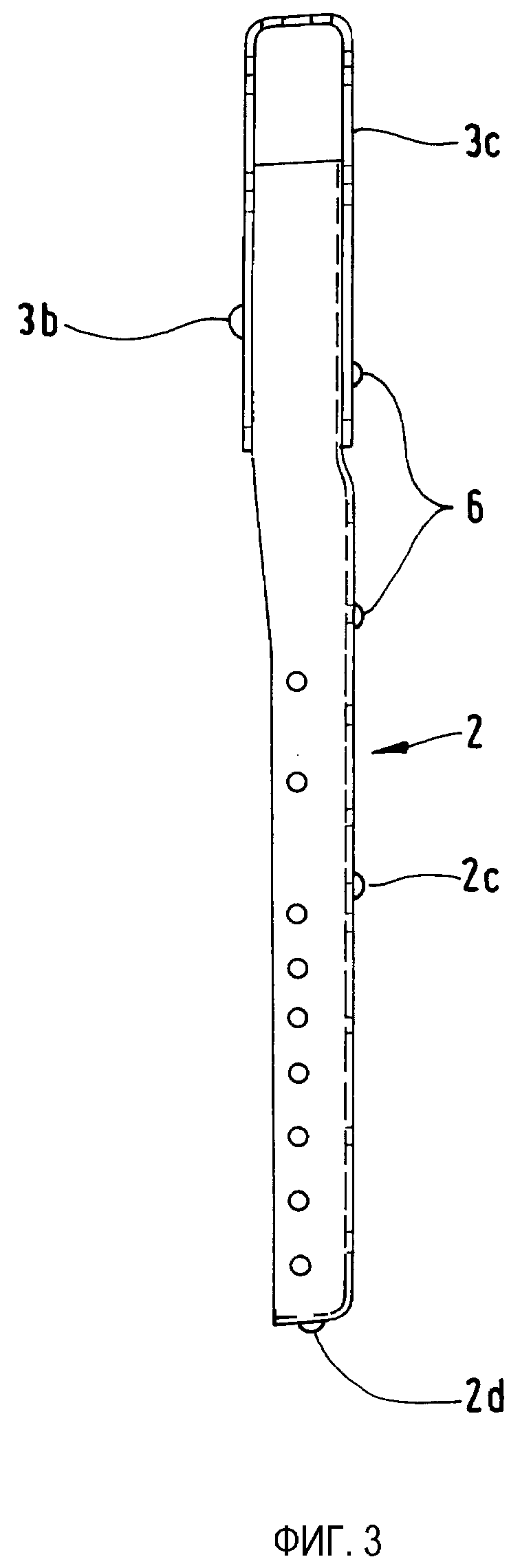

Фиг.3 - вышеупомянутый универсальный держатель на виде сверху;

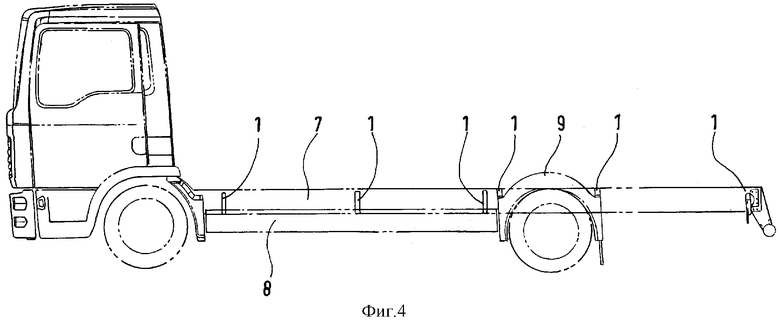

Фиг.4 - грузовой автомобиль с несколькими соответствующими изобретению универсальными держателями;

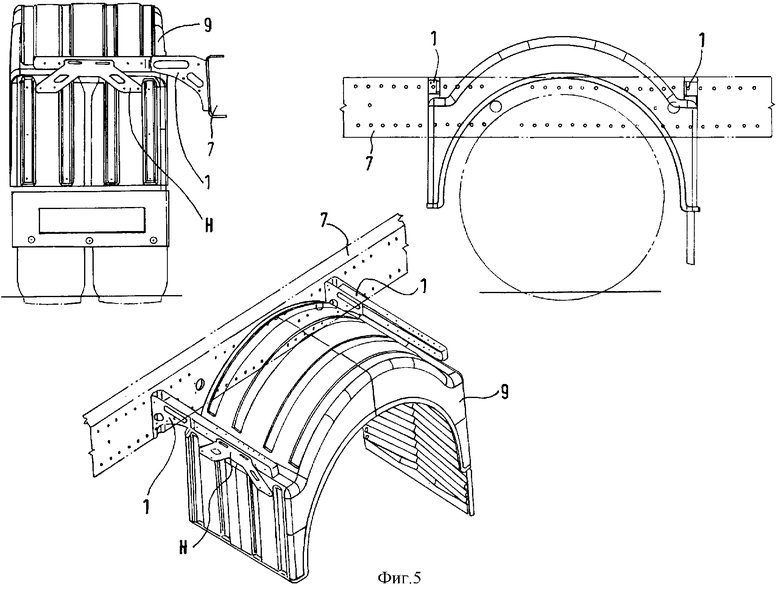

Фиг.5 - примерное применение универсального держателя для крыла заднего колеса, в нескольких видах;

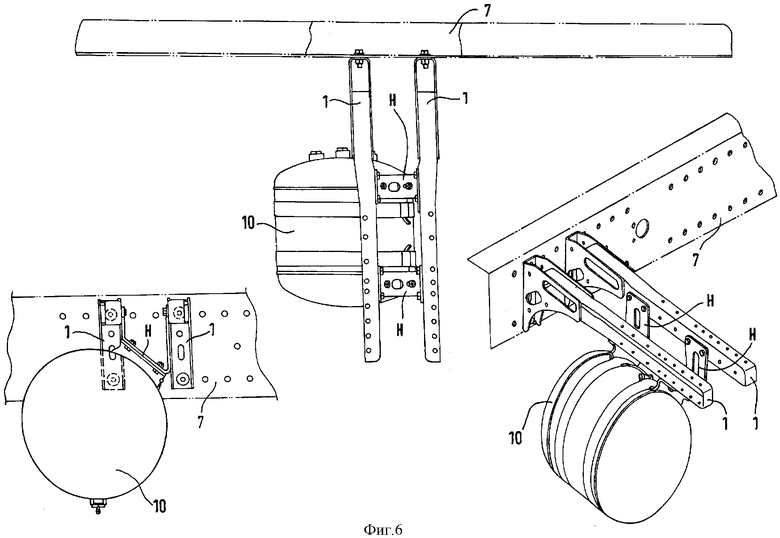

Фиг.6 - применение двух универсальных держателей для баллона для сжатого воздуха, в нескольких видах;

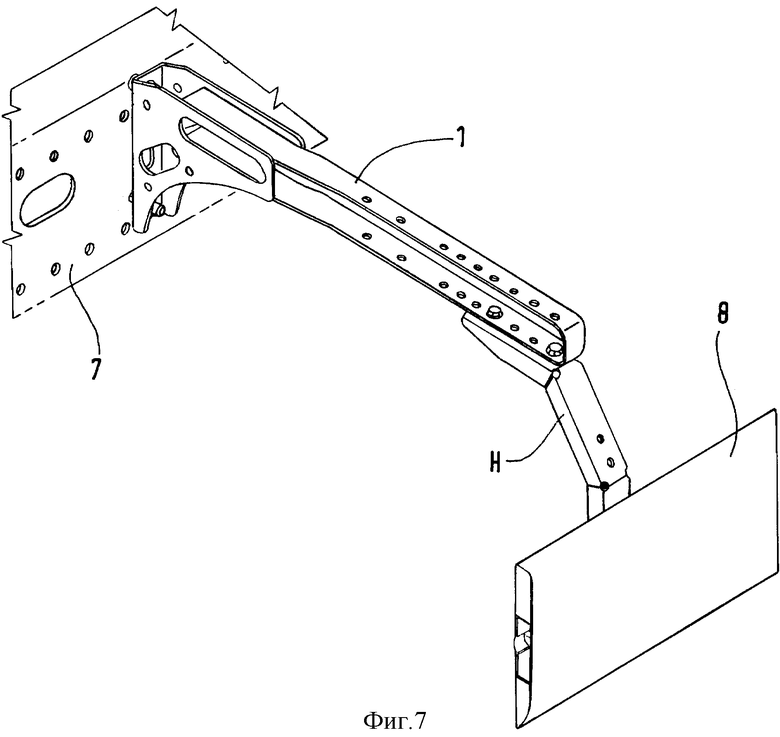

Фиг.7 - применение универсального держателя для противоподкатной защитной пластины;

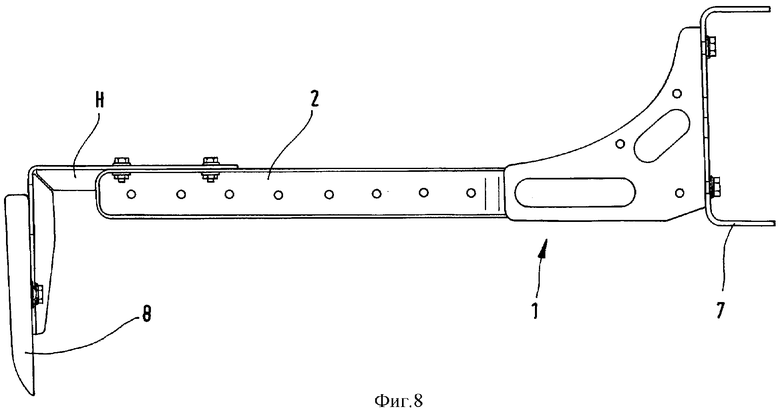

Фиг.8 - другое применение универсального держателя для противоподкатного защитного средства;

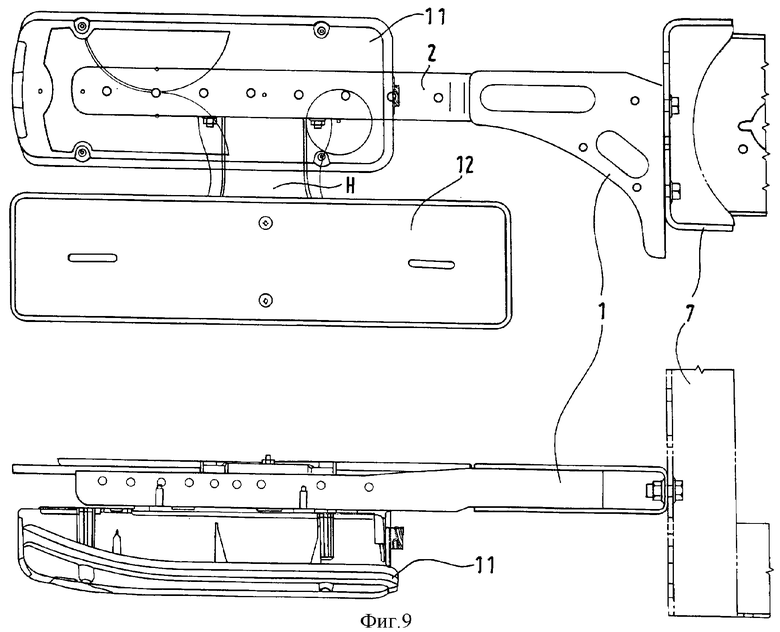

Фиг.9 - совместное использование универсального держателя для нескольких частей транспортного средства.

Показанный на фиг.1-3 в подробностях универсальный держатель 1 содержит присоединительный кронштейн 3 и рычаг 2, который отходит по существу вбок, выдаваясь из присоединительного кронштейна 3.

Кронштейн 3 в представленном примере, при рассмотрении сверху, имеет U-образное поперечное сечение с поперечиной 3а и двумя, отогнутыми от нее, проходящими параллельно друг другу боковыми щеками 3b, 3с. Между последними своей внутренней концевой областью расположен рычаг 2. Противолежащая рычагу 2 поперечина 3а кронштейна 3 прилегает, в представленном случае использования, к продольной балке рамы шасси грузового автомобиля.

Кронштейн 3 имеет в перегородке 3а набор 5 отверстий, который является ответным к другому, выполненному в предусмотренном месте крепления, например, в продольной балке рамы шасси, набору отверстий.

Рычаг 2 выполнен в представленном примере как открытая вбок и внутрь U-образная в поперечном сечении чашеобразная деталь, с верхней полкой 2a, нижней полкой 2b, поперечиной 2c и наружной поперечиной 2d.

В обеих полках 2a, 2b выполнен набор 4 отверстий, который применим для перестановочного монтажа частей транспортного средства.

Кронштейн 3 и рычаг 2 в представленном примере сварены друг с другом.

На фиг.2 представлен универсальный держатель 1, согласно фиг.1, на виде сбоку и виде спереди. На виде сбоку в правой части фиг.2 показаны кронштейн 3 и рычаг 2 универсального держателя 1 и пояснено, что в поперечине 2c, образующей дно U-образного профиля рычага 2, выполнен дополнительный набор 4' отверстий. Набор 4' отверстий может соответствовать набору отверстий 4 или быть выполненным по-другому. Представленный рычаг 2 универсального держателя 1 снабжен, таким образом, отверстиями на трех сторонах, чтобы позволить пристройку частей транспортного средства. Вместо отверстий также могут быть предусмотрены пазы или прочие отформованные выемки.

На виде спереди универсального держателя 1, в левой части фиг.2, можно хорошо различать чашеобразную форму рычага 2, а также набор 5 отверстий в кронштейне 3.

На виде сверху соответствующего изобретению универсального держателя 1, согласно фиг.3, нужно различать, что поперечина 2c рычага 2 образует с участком 3c кронштейна 3 общую плоскую упорную поверхность 6, для чего рычаг 2 за пределами кронштейна 3 отклоняется вбок на соответствующее расстояние. К этой боковой поверхности 6 по всей длине универсального держателя 1 может с кинематическим замыканием прилегать часть транспортного средства или вспомогательная монтажная часть.

Фиг.4 схематически показывает грузовой автомобиль, который имеет вдоль своей рамы 7 шасси несколько соответствующих изобретению универсальных держателей 1. При этом можно видеть, что универсальные держатели 1 смонтированы так, что рычаг 2 проходит либо в верхней, либо в нижней области универсального держателя 1 от рамы шасси (из плоскости чертежа). При этом боковое противоподкатное защитное средство 8 укреплено с применением нескольких соответствующих изобретению универсальных держателей 1 на раме шасси. Два следующих универсальных держателя предусмотрены для монтажа соответствующего крыла 9 заднего колеса.

Фиг.5 более подробно показывает крепление крыла 9 заднего колеса на различных видах. Во всех трех видах представлена рама 7 шасси грузового автомобиля, от которой, по существу, горизонтально отходят два универсальных держателя 1. Универсальные держатели 1 смонтированы при этом на раме 7 шасси таким образом, что рычаг 2 проходит, по существу, в верхней области рамы 7 шасси наружу от нее.

Крыло 9 связано вспомогательными элементами H с универсальными держателями 1, так что крыло 9 посредством обоих универсальных держателей 1 жестко связано с рамой 7 шасси грузового автомобиля.

Фиг.6 показывает в различных видах другой вариант использования соответствующего изобретению универсального держателя 1. При этом баллон 10 для сжатого воздуха связан посредством двух универсальных держателей 1 с рамой 7 шасси грузового автомобиля. Посредством одной или двух укрепленных на обоих универсальных держателях 1 вспомогательных соединительных частей H производится соединение с баллоном 10 для сжатого воздуха.

Фиг.7 показывает крепление бокового противоподкатного защитного средства (пластина или брус), которое закреплено с помощью вспомогательной соединительной части H на нижней стороне универсального держателя 1, который, в свою очередь, закреплен на раме 7 шасси.

Фиг.8 показывает, на виде сбоку, сходный вариант использования, причем здесь вспомогательная часть H имеет, по существу, прямоугольную форму для приема противоподкатного защитного средства 8 и присоединяется на этот раз к верхней стороне 2a рычага 2 на универсальном держателе 1.

Фиг.9 показывает на двух видах применение универсального держателя 1 для одновременного крепления нескольких частей транспортного средства. От представленных на фиг.9 справа рам 7 шасси грузового автомобиля универсальный держатель 1, по существу, горизонтально выступает вбок, причем на расположенной параллельно плоскости чертежа поперечине (боковой поверхности) 2c рычага 2 непосредственно закреплен многокамерный задний габаритный фонарь 11. Сверх того, на нижней полке (стороне) 2b того же самого рычага 2 посредством вспомогательной части H укреплена пластина 12 с номерами [именем, маркировкой].

Из вышеупомянутых и представленных на чертежах примеров становится очевидной универсальная применимость соответствующего изобретению универсального держателя для крепления на раме грузовика самых разных навесных частей. Тем не менее, представленные примеры не должны ограничивать применение универсального держателя только этим. Так же с его помощью были бы закреплены на раме другие части транспортного средства как, например, дополнительные топливные емкости, ящики аккумуляторной батареи, подкладываемые клинья, запасное колесо, воздушный фильтр, гидравлические, пневматические, электрические или т.п. компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАССИ ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ | 2015 |

|

RU2612088C2 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2124447C1 |

| Универсальный модуль оси транспортного средства | 2018 |

|

RU2700910C1 |

| ЗАДНИЙ ПРОТИВОПОДКАТНЫЙ БРУС ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2752208C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО, В ЧАСТНОСТИ АВТОМОБИЛЬ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ, С ПЕРЕДНИМ ПРОТИВОПОДКАТНЫМ БРУСОМ | 2014 |

|

RU2668779C2 |

| ГРУЗОВОЙ АВТОМОБИЛЬ С РАМОЙ ШАССИ | 2010 |

|

RU2471667C2 |

| ПЕРЕДНЯЯ ПОПЕРЕЧНАЯ БАЛКА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2435690C2 |

| АВТОМОБИЛЬНОЕ ШАССИ ДЛЯ ПЕРЕВОЗКИ АВТОМОБИЛЬНОГО КУЗОВА И РАЗЛИЧНЫХ СПЕЦИАЛЬНО ОБОРУДОВАННЫХ УСТРОЙСТВ В КАЧЕСТВЕ ГРУЗОВ | 2018 |

|

RU2719073C1 |

| Универсальное устройство для ручной установки колёс на автомобильные транспортные средства | 2021 |

|

RU2757690C1 |

Изобретение касается универсального держателя и грузового автомобиля с одним или несколькими такими универсальными держателями, в частности, для крепления частей транспортного средства на раме шасси грузового автомобиля, имеющих присоединительный кронштейн (3) для крепления универсального держателя (1) на предназначенном для него месте, в частности, на раме (7) шасси грузового автомобиля, и по меньшей мере один расположенный на присоединительном кронштейне (3) рычаг (2) для опосредованного или непосредственного крепления к нему по меньшей мере одной части транспортного средства. Рычаг (2) выполнен как открытая вбок, U-образная в поперечном сечении, чашеобразная деталь, а замыкающая полки (2а, 2b) поперечина (2с) рычага (2) в монтажном состоянии универсального держателя 1 ориентирована, по существу, вертикально. Технический результат - упрощение конструкции и снижение затрат на изготовление. 3 н. и 7 з.п. ф-лы, 9 ил.

| Автомат для оплаты и штемпелевания почтовых отправлений | 1929 |

|

SU24177A1 |

| ДЕРЖАТЕЛЬ ЗАПАСНОГО КОЛЕСА АВТОМОБИЛЯ | 0 |

|

SU201925A1 |

| Скоба для крепления частей деревянных ящиков | 1927 |

|

SU9424A1 |

| УНИВЕРСАЛЬНОЕ ГРУППОВОЕ МЕСТО СБОРКИ | 1991 |

|

RU2078669C1 |

| Терминологический словарь | |||

| Машиностроение./Под редакцией М.К | |||

| Ускова | |||

| - М.: Машиностроение, 1995, с.82, 435, 557 | |||

| Приспособление для обвязки ящиков проволокой | 1930 |

|

SU25484A1 |

Авторы

Даты

2007-07-20—Публикация

2005-07-22—Подача