Изобретение относится к конусным дробилкам мелкого дробления, а точнее к конусным вибрационным дробилкам.

Наиболее широко настоящее изобретение может быть использовано в строительной и горнодобывающей промышленности.

Широко применяемые в настоящее время конусные дробилки с эксцентриковым приводом практически исчерпали свои возможности, так как их степень дробления невозможно поднять более 5. Конусные вибрационные дробилки вместо эксцентрикового привода имеют вибрационный привод, позволяющий им поднять степень дробления до 20 и управлять ею в пределах от 4 до 20. Таким образом, они способны работать как дробилки и как мельницы или заменять их одновременно.

Однако высокая степень дробления сопровождается увеличением нагрузок на узлы и детали вибрационных дробилок, усложнением их конструкции и изготовления.

Особого внимания требует привод вибратора, так как он при передаче крутящего момента должен совершать вместе с вибратором гирационное движение с переменной амплитудой и высокими ускорениями. То есть привод вибратора должен выполнять функции компенсационной муфты высокой надежности. По этой причине при совершенствовании вибрационных конусных дробилок конструкторы уделяют особое внимание именно этому узлу, а также вспомогательным средствам, повышающим его надежность, например подаче смазки.

Известна конусная вибрационная дробилка (патент США №4073446, B02C, от 14.02.1978 г.). Дробилка содержит корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, соединенный приводной штангой со сферическими концами с промежуточным валом и клиноременной передачей. Приводом и опорой вибратора является приводная штанга (компенсационная муфта), выполняющая одновременно функцию опоры и привода вибратора, что сокращает срок ее службы.

Конструкция известной дробилки имеет следующие недостатки:

- сложность изготовления приводной штанги, так как приходится обеспечивать высокую точность положения шаров в лунках сферических головок штанги и в шлицах ответных втулок;

- низкая надежность штанги из-за значительных угловых отклонений (более 6°) и знакопеременных ускорений, иногда в 10 раз превышающих ускорение свободного падения (повреждения возникают на поверхностях контакта шаров со штангой и втулками);

- потребность в датчике амплитуды, предохраняющем штангу от поломки при угле отклонения более 6°.

Подача смазки в подшипник вибратора, осуществляемая в данной дробилке через поверхности контакта сферической опоры и тела внутреннего конуса, а затем через его вал в подшипник вибратора, также приводит к понижению надежности, так как целиком зависит от точности контактирующих поверхностей и от стабильности движения конуса на сферической опоре. Такие отклонения от нормы приводят к повреждению подшипника вибратора из-за дефицита смазки.

Таким образом, известная дробилка отличается низкой надежностью из-за неудачного решения подачи смазки в подшипник вибратора и из-за объединения функций привода и опоры в штанге.

Известна принимаемая за прототип конусная вибрационная дробилка (патент США №4592517, B02C, от 03.06.1986 г.), содержащая корпус с наружным конусом и сферическую опору для внутреннего конуса, имеющего вал, на котором размещен с помощью подшипника дебалансный вибратор, соединенный через эластичную компенсационную муфту с двигателем с помощью клиноременной передачи.

Подача жидкой смазки в сферическую опору конуса, в подшипник вибратора и в шарнир подвеса вибратора осуществляется через отверстие в корпусе сферической опоры. Подпятник внутреннего конуса, корпус сферической опоры, верхний торец подшипника вибратора и вал конуса образуют кольцевую камеру, которая распределяет смазку во все упомянутые пары трения. Причем давление смазки в камере создает вертикальную силу, действующую на торец подшипника как на плунжер гидроцилиндра и прижимающую подшипник к его сферическому шарниру на корпусе сферической опоры. Часть смазки, которая направляется на поверхность трения подшипника вибратора, встречает сопротивление, так как ей надо преодолеть центробежную силу обратного потока смазки из-за вращения подшипника вибратора.

Известная дробилка имеет следующие недостатки:

- пониженная надежность рабочих поверхностей цилиндрического подшипника вибратора, так как подача в него смазки осуществляется от периферии к центру против центробежной силы подшипника, а не наоборот, как это принято;

- пониженная надежность шарнирного подвеса подшипника вибратора к сферической опоре по причине, упомянутой в предыдущем пункте.

Из-за указанных недостатков такая дробилка не может иметь степень дробления более 15 из-за низкой надежности подшипника вибратора.

Задача настоящего изобретения - повышение технологических показателей дробилки за счет интенсификации ее работы путем повышения оборотов вибратора, что становится возможным благодаря его улучшенной конструкции и гарантированной подаче смазки в его подшипники.

Другой задачей является повышение надежности дробилки.

Поставленные задачи решаются в конусной вибрационной дробилке, содержащей корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором смонтирован дебалансный вибратор с помощью подшипника, шарнирно подвешенного к сферической опоре и соединенного с приводом, в которой в соответствии с настоящим изобретением на внешней поверхности упомянутого подшипника смонтирован наружный подшипник, подвешенный к первому с помощью самоустанавливающегося упорного подшипника, при этом дебалансный вибратор закреплен на наружном подшипнике.

Разделение функций цилиндрических подшипников дебалансного вибратора позволяет наружному вращающемуся высоконагруженному подшипнику получать необходимое количество смазки, которая без сопротивления поступает через каналы внутреннего подшипника. В таких условиях увеличение скорости дебалансного вибратора не снижает надежности узла и позволяет повысить технологические параметры дробилки.

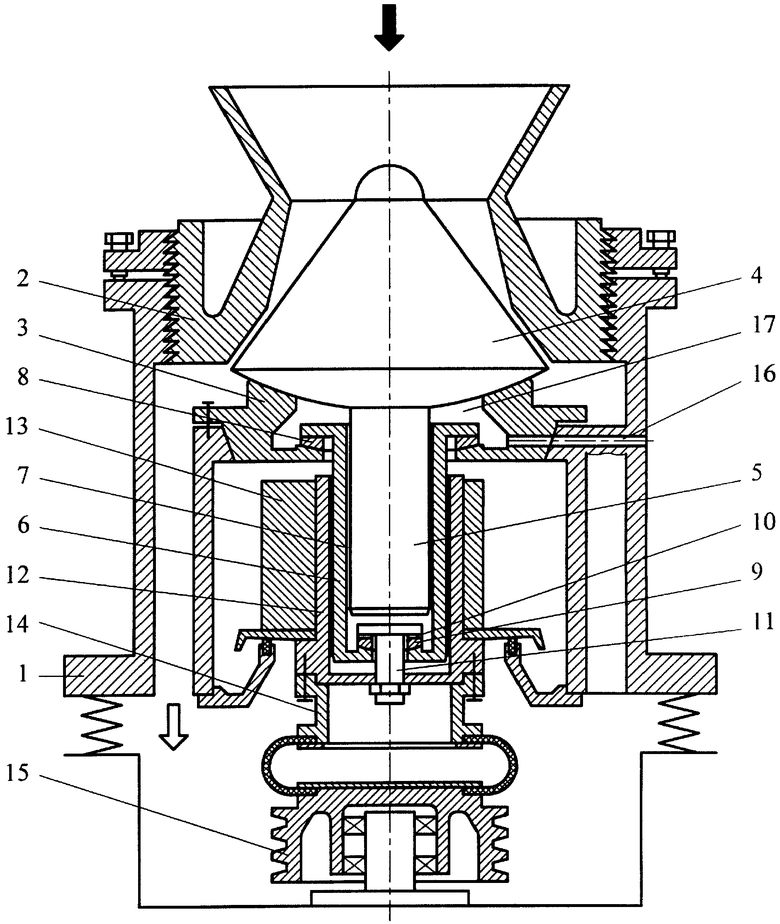

Заявляемая конусная вибрационная дробилка в продольном разрезе показана на чертеже.

Дробилка содержит корпус 1 с наружным конусом 2 и сферической опорой 3 для внутреннего конуса 4 с валом 5, на котором установлен подшипник 6 с каналами 7 для подачи смазки. Подшипник 6 подвешен к сферической опоре 3 посредством шарнира 8 и снабжен в своей нижней части самоустанавливающимся упорным подшипником 9 с радиальными каналами 10 и стержнем 11, закрепленным в корпусе наружного подшипника 12, установленного на внешней поверхности подшипника 6. Дебалансный вибратор 13 закреплен на подшипнике 12, который соединен через эластичную муфту 14 со шкивом 15. В корпусе 1 и сферической опоре 3 выполнены отверстия 16 для подачи смазки в полость 17, образованную сферической опорой 3, телом внутреннего конуса 4, его валом 5 и подшипником 6.

Дробилка работает следующим образом. При включении маслостанции смазка поступает через отверстия 15 в полость 17, из которой она поступает на подшипник сферической опоры 3, в шарнир 8 и в каналы 9 подшипника 6. Далее смазка попадает через радиальные каналы 10 упорного подшипника 9 в подшипник 12. В полость, образованную рабочими поверхностями конусов 2 и 4, загружают дробимый материал, затем включают дробилку. Дебалансный вибратор 13 получает вращение вместе с подшипником 12 и упорным подшипником 9. Развиваемая небалансом 12 центробежная сила заставляет внутренний конус 4 на сферической опоре 3 совершать гирационное движение и движение по окружности, при этом слой материала сжимается и разрушается. Подшипник 12 затягивает смазку в круговой зазор с подшипником 6 за счет насосного эффекта в дополнение к давлению смазки. Таким образом, два слоя смазки в подшипниках 6 и 12 обеспечивают демпфирование вибраций дебалансного вибратора 13 от неравномерности обкатки внутреннего конуса 4 по дробимому материалу, но и обеспечивают запас для повышения скорости вращения дебаланса 13. Повышение скорости только на 20% обеспечивает увеличение степени дробления и производительности почти на 50%.

Таким образом, заявляемые отличительные признаки изобретения обеспечивают решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2429911C2 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2419488C2 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2419487C2 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2011 |

|

RU2493917C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2006 |

|

RU2314158C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2178339C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2212939C1 |

| Конусная инерционная дробилка | 2001 |

|

RU2225257C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

Изобретение относится к конусным дробилкам мелкого дробления. Конусная вибрационная дробилка содержит корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором смонтирован дебалансный вибратор с помощью подшипника, шарнирно подвешенного к сферической опоре и соединенного с приводом На внешней поверхности упомянутого подшипника смонтирован наружный подшипник, подвешенный к первому с помощью самоустанавливающегося упорного подшипника. Дебалансный вибратор закреплен на наружном подшипнике. Технический результат заключается в повышении технологических показателей дробилки. 1 ил.

Конусная вибрационная дробилка, содержащая корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором смонтирован дебалансный вибратор с помощью подшипника, шарнирно подвешенного к сферической опоре и соединенного с приводом, отличающаяся тем, что на внешней поверхности упомянутого подшипника смонтирован наружный подшипник, подвешенный к первому с помощью самоустанавливающегося упорного подшипника, при этом дебалансный вибратор закреплен на наружном подшипнике.

| US 4592517 A, 03.06.1986 | |||

| Дробильное устройство | 1990 |

|

SU1829960A3 |

| КОНУСНАЯ ДРОБИЛКА | 1971 |

|

SU436466A3 |

| Конусная дробилка | 1949 |

|

SU84262A1 |

| Конусная инерционная дробилка | 1975 |

|

SU778782A1 |

| Конусная дробилка | 1979 |

|

SU841675A1 |

| Копировальное устройство | 1988 |

|

SU1553333A1 |

| DE 3525766 A1, 29.01.1987. | |||

Авторы

Даты

2010-10-20—Публикация

2009-06-26—Подача