Изобретение относится к конусным дробилкам мелкого дробления и может быть наиболее широко использовано в строительной и горнорудной промышленности.

Конусные эксцентриковые дробилки имеют степень дробления 5. За 130 лет их существования эту степень увеличить не удалось, поэтому по-прежнему 20% всей вырабатываемой электроэнергии расходуется на процессы дробления и измельчения.

Стержневые и шаровые барабанные мельницы, имеющие КПД 0,1%, поглощают 95% энергозатрат на эти процессы. Попытки интенсифицировать процессы дробления в эксцентриковых дробилках не удались из-за кинематического характера привода дробящего конуса.

Создание конусных вибрационных дробилок, имеющих степень дробления до 20, позволило заменить стадию мелкого дробления и стадию стержневых мельниц одной дробилкой.

Динамический привод в этих машинах позволяет добиться более высоких результатов, однако существующие конструктивные решения не обеспечивают требуемую надежность и удобство эксплуатации.

Известна вибрационная конусная дробилка (патент США №4073446, B02C, 14.02.1978 г.), содержащая корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, соединенный с клиноременным приводом через два компенсационных шарнирных вала. Недостатком известного изобретения является ограниченная степень дробления из-за ненадежной подачи смазки в подшипник дебалансного вибратора и весьма сложной конструкции как для эксплуатации, так и для изготовления.

Известна также вибрационная конусная дробилка (патент США №4592517, B02C, 03.06.1986 г.), содержащая корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, шарнирно подвешенный к сферической опоре. Такая конструкция существенно проще первого аналога, но подшипник дебаланса испытывает постоянный дефицит смазки из-за ее распределения из общей камеры сразу в три подшипника: сферической опоры конуса, шарнирного подвеса дебаланса и подшипника дебаланса. Отсюда низкая надежность дробилки и малая степень дробления.

Известна принимаемая за прототип вибрационная конусная дробилка (патент США №4452401, B02C, 05.06.1984 г.), содержащая корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, опертый на упорный подшипник, подвешенный к валу конуса. Конструкция известной дробилки проще первого и второго аналога, однако, устройство для подвеса дебаланса к валу в виде стержня, фиксированного к дебалансному вибратору, отличается низкой эксплуатационной надежностью и трудностью действий при монтаже и демонтаже дебаланса, в том числе при операциях снятия фиксации, которые требуется осуществлять под дробилкой с необходимостью демонтажа конвейера, принимающего продукт дробилки.

Задачей настоящего изобретения является упрощение монтажа и демонтажа приводного дебалансного вибратора. Другой задачей является повышение надежности работы дробилки.

Обе задачи решаются в вибрационной конусной дробилке, содержащей установленный на опору через упругие амортизаторы корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, имеющий упорный подшипник, подвешенный к валу с помощью стержня, снабженного фиксатором вертикального положения, в которой в соответствии с настоящим изобретением фиксатор стержня выполнен в виде радиально размещенных относительно стержня плунжеров с гидропластовым приводом.

Заявляемая конструкция дробилки позволяет исключить трудности монтажа или демонтажа внутреннего конуса или дебалансного вибратора благодаря исключению трудоемких операций под дробилкой. Вся работа сводится к повороту приводного резьбового поршня, доступ к которому свободен с любой стороны дробилки. Кроме того, такая конструкция обеспечивает надежность фиксации стержня благодаря исключению самопроизвольного ослабления фиксации.

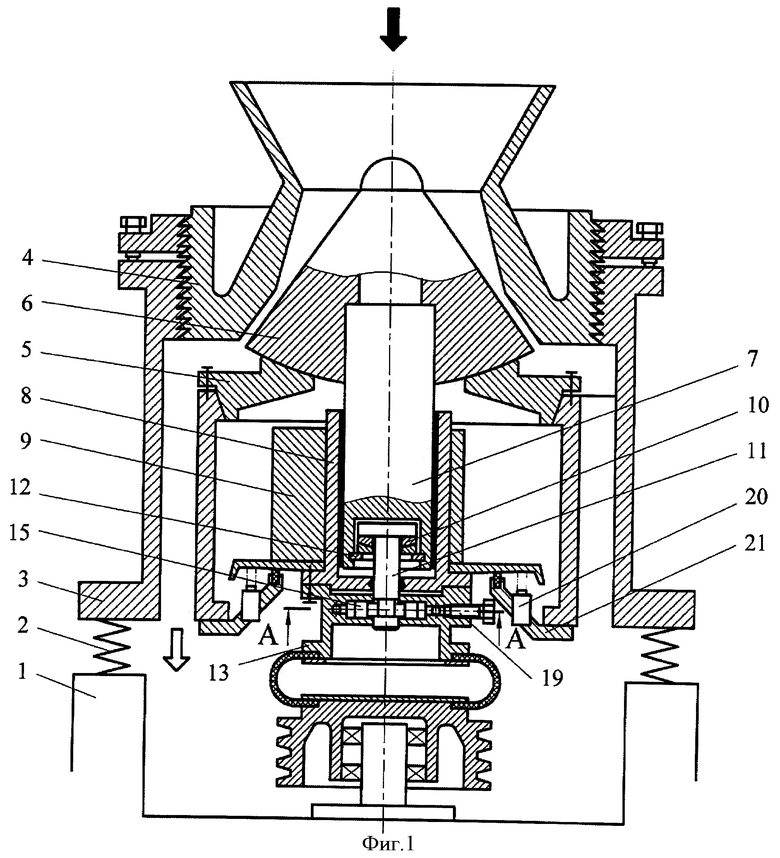

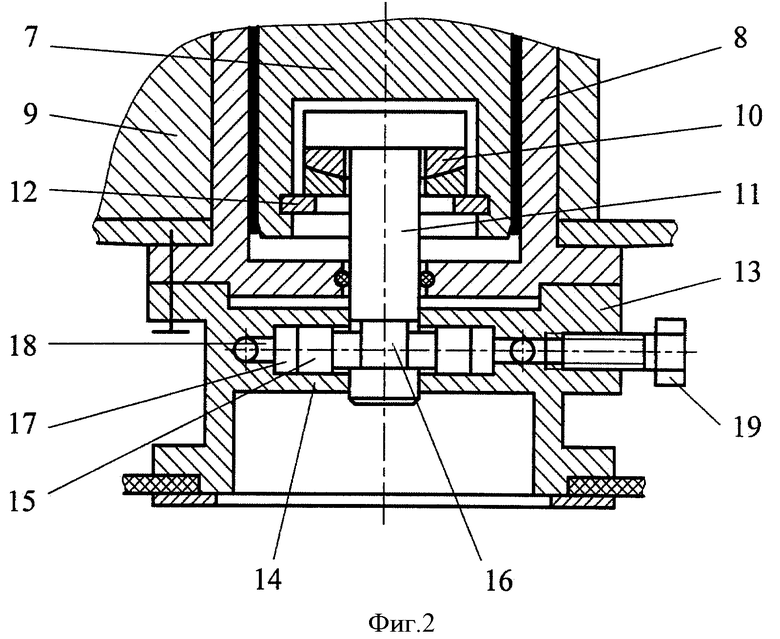

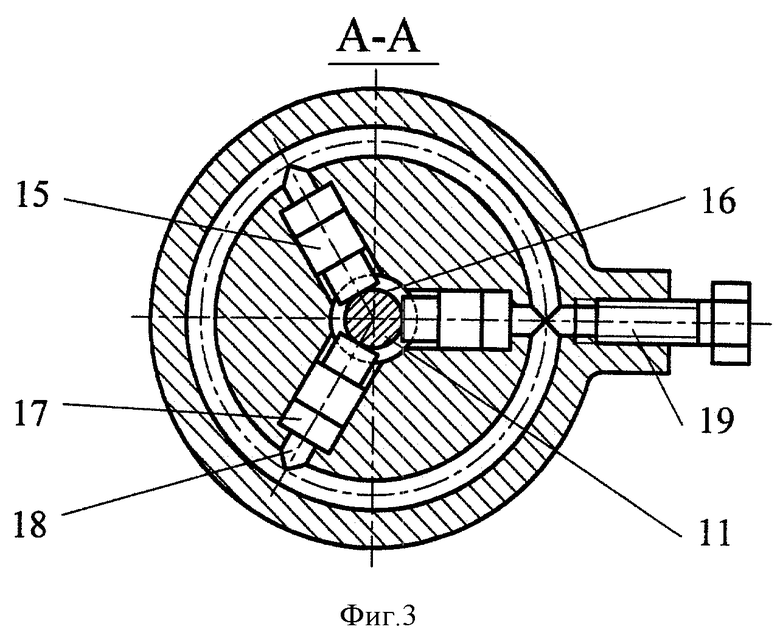

Конструкция заявляемой дробилки показана в продольном разрезе на фиг.1, а на фиг.2 и 3 показаны соответственно узел фиксатора и сечение А-А фиг.1.

Дробилка (фиг.1) содержит установленный на опору 1 через упругие амортизаторы 2 корпус 3 с наружным дробящим конусом 4 и сферической опорой 5 для внутреннего дробящего конуса 6 с валом 7, на котором с помощью подшипника 8 смонтирован дебалансный вибратор 9, имеющий самоустанавливающийся подпятник 10, подвешенный с помощью стержня 11 и стопорного кольца 12 к валу 7. Корпус подшипника 8 соединен с полумуфтой 13, в центральном отверстии дна 14 которой в радиальных направлениях размещены плунжеры 15, концы которых входят в расточку 16 стержня 11 (фиг.2 и 3). Цилиндры 17 плунжеров 15 соединены отверстиями 18 с винтовым поршнем 19. Отверстия и цилиндры заполнены гидропластом. Центровочные домкраты 20 дебалансного вибратора 9 закреплены в поддоне 21.

Дробилка работает следующим образом.

При вращении дебалансного вибратора 9 создается центробежная сила, заставляющая внутренний конус 6 совершать гирационное движение на сферической опоре 5. При этом материал, находящийся между рабочими поверхностями конусов 4 и 6 в момент их сближения, подвергается дроблению. Вертикальная составляющая центробежной силы дебаланса, его масса и давление масла предаются стержню 11, а через него - подпятнику 10, и через тело внутреннего конуса 6 - его сферической опоре 5. При износе футеровок дробящих конусов их извлекают из дробилки. Для извлечения внутреннего конуса 6 требуется повернуть на несколько оборотов винтовой поршень 19, который увлекает за собой желеобразный гидропласт. Вместе с ним получают перемещение в цилиндрах 17 плунжеры 15, концы которых выходят из расточки 16 стержня 11. Перед этой операцией целесообразно ослабить нагрузку на концы плунжеров 15 от массы вибратора 9. Для этого включают домкраты 20, которые приподнимают дебалансный вибратор 9 и снимают тем самым давление на концы плунжеров 15. После этого появляется возможность извлечь из дробилки внутренный конус и дебалансный вибратор 9. Сборка осуществляется в обратном порядке. Для проведения этих работ не требуется трудоемкая работа под дробилкой для освобождения стержня 11 от фиксации, как это имеет место в прототипе.

Таким образом, заявляемые отличительные признаки изобретения являются необходимыми и достаточными для выполнения поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2429911C2 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2401700C1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2419487C2 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2011 |

|

RU2493917C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2006 |

|

RU2314158C1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2178339C2 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039554A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

Изобретение относится к конусным дробилкам мелкого дробления. Дробилка содержит установленный на опору через упругие амортизаторы корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, имеющий упорный подшипник, подвешенный к валу с помощью стержня, снабженного фиксатором вертикального положения. Фиксатор стержня выполнен в виде радиально размещенных относительно стержня плунжеров с гидропластовым приводом. Обеспечивается упрощение монтажа и демонтажа. 3 ил.

Вибрационная конусная дробилка, содержащая установленный на опору через упругие амортизаторы корпус с наружным дробящим конусом и сферической опорой для внутреннего дробящего конуса с валом, на котором с помощью подшипника смонтирован дебалансный вибратор, имеющий упорный подшипник, подвешенный к валу с помощью стержня, снабженного фиксатором вертикального положения, отличающаяся тем, что фиксатор стержня выполнен в виде радиально размещенных относительно стержня плунжеров с гидропластовым приводом.

| US 4452401 A, 05.06.1984 | |||

| Устройство для измельчения | 1986 |

|

SU1349778A1 |

| US 3446445 A, 27.05.1969 | |||

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1585052A1 |

| US 4592517 A, 03.06.1986. | |||

Авторы

Даты

2011-05-27—Публикация

2009-06-26—Подача