ОПИСАНИЕ

Приоритеты и перекрестные ссылки

Данная патентная заявка относится к преимуществам приоритета предварительной патентной заявки Соединенных Штатов с регистрационным номером 60/677829, поданной 5 мая 2005 года, и предварительной патентной заявки Соединенных Штатов с регистрационным номером 60/738489, поданной 21 ноября 2005 года.

Область техники

Данное описание изобретения относится к гранулам смолы, которые состоят, по меньшей мере, из двух секционированных зон, расположенных в конфигурации «бок о бок».

Предпосылки изобретения

Множество промышленных изделий состоит из нескольких компонентов, что обеспечивает экономичное улучшение их свойств. Многокомпонентные изделия, полученные из термопластичных и термоотверждающихся материалов, в общем случае изготавливают при использовании экструдера для конечного перемешивания в расплаве, который гомогенно объединяет различные компоненты до получения изделия, такого как лист, пленка, волокно, бутылка или полученная по способу литьевого формования деталь, зачастую называемая предварительной заготовкой. Изделие, в частности предварительную заготовку, зачастую подвергают дополнительной переработке для получения другого изделия, такого как бутылка, лоток, банка или пакет.

Поскольку требования к упаковке становятся более сложными, для увеличения функциональных свойств упаковки необходимо использовать несколько компонентов. Одним из более важных данных свойств является непроницаемость по отношению к пару или конкретным соединениям, таким как кислород. Материалы, непроницаемые для кислорода, дорого стоят, и поэтому в конечной упаковке затраты на них желательно свести к минимуму.

Снижения степени проницаемости кислорода можно добиться при использовании методик пассивной или активной непроницаемости. Методики пассивной непроницаемости уменьшают степень прохождения пара или жидкости в упаковку. В противоположность этому, методики активной непроницаемости включают в стенку упаковки материал (материалы), который вступает в реакцию с интересующими паром или жидкостью и, таким образом, предотвращает их прохождение через стенку контейнера.

В современных упаковках материал, придающий пассивную непроницаемость, вводят в отдельный слой в стенке контейнера. Этого добиваются при использовании одного экструдера для плавления основного компонента и получения изделия, в то время как второй экструдер расплавляет материал, придающий непроницаемость, и вводит материал, придающий непроницаемость, в отдельный слой изделия, который образует стенку контейнера. Можно, например, улучшить характеристики пассивной непроницаемости в результате включения полиамидного слоя и слоя сложного полиэфира с получением многослойного контейнера или можно провести гомогенное перемешивание, обеспечив нахождение в стенке контейнера сложного полиэфира вместе с полиамидом в противоположность размещению полиамида в отдельном слое.

Методика активной непроницаемости включает прохождение реакции между компонентом в стенке контейнера и кислородом. Такая реакция получила название акцептирования кислорода. В патентах Соединенных Штатов 5021515, 5049624 и 5639815 описывают упаковочные материалы и способы использования полимерных композиций, способных акцептировать кислород; такие композиции включают окисляемый органический компонент, такой как полиамид, подобный м-ксилиленадипамиду (обычно обозначаемому как MXD6), и металлсодержащий промотор окисления (такой как соединение кобальта).

В патенте Соединенных Штатов 5529833 описывают еще одну органическую композицию, содержащую акцептор кислорода на основе углеводорода с ненасыщенностью этиленового типа, катализируемый промотором, таким как катализатор на основе переходного металла и противоион хлорид, ацетат, стеарат, пальмитат, 2-этилгексаноат, неодеканоат или нафтенат. Обычные соли металлов выбирают из 2-этилгексаноата кобальта (II) и неодеканоата кобальта (II).

В патентах Соединенных Штатов с номерами 6406766, 6558762, 6346308, 6365247 и 6083585 сообщают о функционализации окисляемого компонента, такого как олигомерный полибутадиен, и реакции для его введения в главную цепь матрицы основного полимера, такого как полиэтилентерефталат и/или его сополимеры, (обычно обозначаемого как ПЭТФ). Такую композицию можно включать в стенку контейнера в виде отдельного слоя стенки контейнера, или она может составлять всю стенку.

Акцепторы на основе элементарных или восстановленных металлов формируют еще одну методику активной непроницаемости. Данные металлы обычно в присутствии промотора, такого как хлорид натрия, не вступают в реакцию с кислородом до тех пор, пока не подвергнутся воздействию влаги, которая запускает реакцию. Преимущество металлсодержащего акцептора заключается в том, что гранулы, содержащие акцептор на основе металла, не будут вступать в реакцию с кислородом, если только не будут введены в контакт с влагой - компонентом, который является внешним для гранул. Использование агента, внешнего для композиции гранул, для инициирования реакции приводит к получению системы, запускаемой извне. Данный вариант противостоит обсуждавшимся ранее органическим системам, которые становятся активными, когда ингредиенты объединяют с получением контейнера или гранул. Следует отметить то, что существуют определенные соединения, вступающие в реакцию с кислородом, которые демонстрируют как собственную реакционноспособность по отношению к кислороду, так наряду с ней и реакционноспособность, промотируемую и/или запускаемую извне.

Твердофазная полимеризация эффективно увеличивает молекулярную массу согласно измерениям характеристической вязкости как сложных полиэфиров, так и полиамидов. В способе твердофазной полимеризации гранулы подвергают воздействию температур, меньших, чем температура, при которой гранулы становятся жидкими. Данное температурное воздействие оказывают в присутствии движущей силы, такой как инертный газ, или в вакууме. Из гранул удаляют побочные продукты реакции полимеризации, стимулируя, таким образом, равновесное увеличение молекулярной массы полимера. Поскольку во время изготовления гранулированию подвергают как сложный полиэфир, так и полиамид, в патенте Соединенных Штатов 5340884 высказываются в пользу их объединения в тот момент, когда производят резку одного или другого типа гранул во время их первоначального изготовления. Объединение сложного полиэфира и полиамида в тот момент, когда один или другой подвергают резке с получением гранул, устраняет последующую стадию экструдирования и резки. Однако объединение сложного полиэфира и полиамида на первой стадии резки требует последующего проведения для многокомпонентных гранул на основе сложного полиэфира-полиамида стадий тепловой обработки для кристаллизации, твердофазной полимеризации и высушивания и наличия у гранул способности выдерживать данную обработку. Данные стадии тепловой обработки можно проводить при температуре в диапазоне от 40°С до температуры, несколько меньшей температуры, при которой гранулы становятся жидкими, такой как температура, на 1°С или более часто по коммерческим причинам на 5°С меньшая температуры, при которой гранулы становятся жидкими.

В то время как в патенте Соединенных Штатов 5340884 высказываются в пользу объединения сложного полиэфира и полиамида на первой стадии резки, следует отметить, что гомогенно диспергированные комбинации полиамида и сложного полиэфира в маточных смесях, концентратах и предварительно составленных композициях нельзя подвергать воздействию условий твердофазной полимеризации без значительного уменьшения молекулярной массы полиамида и возникновения кардинальных изменений окраски. В патенте Соединенных Штатов 5340884 это сводят к минимуму в результате использования предварительно составленной композиции полиамидного концентрата, перемешиваемой со сложным полиэфиром. Несмотря на то, что предварительно составленная композиция концентрата может ослабить некоторые из эффектов последующей тепловой обработки, данный вариант не очень эффективен. Концентрату полиамида - сложного полиэфира свойственна та же самая проблема, что и раздельным гранулам сложного полиэфира и полиамида, высушенным совместно.

Проблема усугубляется в случае системы органического акцептирования, когда промотор окисления добавляют во время перемешивания полимеров в расплаве. Система вступает в реакцию с кислородом, и любую последующую тепловую обработку, и даже хранение, необходимо проводить в отсутствие кислорода.

В способе кристаллизации материал в гранулах переходит из состояния по существу аморфного в кристаллическое. Полимерные гранулы обычно являются аморфными, но будут кристаллизоваться при воздействии тепла и прохождении времени. Степень кристалличности зачастую выражают через процентную степень кристалличности и часто интерполируют, проводя деление разности между плотностью материала и плотностью аморфной фазы материала на разность между плотностью 100%-ной кристаллической фазы и плотностью аморфной фазы (степень кристалличности 0%). В случае полиэтилентерефталата или сополимера полиэтилентерефталата плотность аморфной фазы составляет 1,335 г/см3, плотность кристаллической фазы составляет 1,455 г/см3, и поэтому для данного образца выражение для процентной степени кристалличности имеет вид

(Ds-1,335)/(1,455-1,335),

где Ds представляет собой плотность образца в г/см3.

Уровни степени кристалличности также можно определить по методу дифференциальной сканирующей калориметрии (ДСК или Д. С. К.), в котором соотносят количество тепла, необходимое для плавления материала, с количеством тепла, необходимым для плавления образца, имеющего степень кристалличности 100%.

Предварительному составлению композиции в случае примешивания к гранулам компонентов, вступающих в реакцию с кислородом, свойственны те же самые ограничения, что и в случае смеси сложный полиэфир-полиамид. Предварительное составление композиции с участием гранул, вступающих в реакцию с кислородом, обходится в особенности дорого, поскольку гранулы с предварительно составленной композицией вступают в реакцию с кислородом, и их необходимо перерабатывать, хранить и транспортировать в отсутствие кислорода. Поэтому гранулы, вступающие в реакцию с кислородом, упаковывают в отсутствие кислорода в атмосфере азота в запечатанные пакеты из фольги.

В дополнение к этому, вступающие в реакцию с кислородом гранулы с предварительно составленной композицией не пригодны для проведения последующих тепловых обработок, таких как высушивание, кристаллизация или твердофазная полимеризация. Предварительно составленную композицию из сложного полиэфира и материала, вступающего в реакцию с кислородом, необходимо высушивать до проведения конечного перемешивания в расплаве. Таким образом, гранулы должны быть способны выдерживать воздействие способа высушивания. Высушивание под действием горячего воздуха в значительной степени исчерпывает возможности материала, вступающего в реакцию с кислородом, по расходованию кислорода.

В патенте Соединенных Штатов 6406766 сообщают о том, что процессы, следующие за полимеризацией, такие как высушивание, удаление летучих компонентов, кристаллизация и твердофазная полимеризация, ухудшают способность акцептировать кислород и сообщают о том, что степень утраты активности по акцептированию кислорода можно свести к минимуму в результате проведения таких операций при строгом отсутствии кислорода и ограничении воздействия кислорода на сополимер после проведения таких операций.

Несмотря на свои ограничения, современный промышленный подход заключается в получении предварительно составленной композиции в виде материала, чувствительного к воздействию кислорода, вместе с промотором/катализатором в маточной смеси, содержащей основной компонент конечного изделия, что приводит к созданию материала, вступающего в реакцию с кислородом, транспортировании материала, вступающего в реакцию с кислородом, в пакетах из фольги и впоследствии высушивании маточной смеси в присутствии азота или в вакууме непосредственно перед добавлением в процесс экструдирования для конечного перемешивания в расплаве.

В одном альтернативном варианте используют раздельные гранулы: одни гранулы, содержащие компонент, чувствительный к кислороду, и другие гранулы, содержащие основной компонент и промотор. Точное дозирование компонентов проводить трудно вследствие расслаивания, обусловленного различными удельными массами и электростатическими свойствами гранул, а получение предварительно составленной композиции из компонента, чувствительного к воздействию кислорода, и других компонентов и добавление промотора/катализатора во время стадии конечного перемешивания в расплаве могут исключить затраты на хранение, но вновь вводят трудности с дозированием и использование систем с раздельными потоками подаваемого исходного сырья.

В патенте Соединенных Штатов 5627218 и патенте Соединенных Штатов 5747548 описывают секционированные (зонированные) гранулы, в которых взаимодействующие или взаимореагирующие компоненты удерживают в раздельных секциях или зонах гранул вплоть до стадии конечного перемешивания в расплаве. Взаимодействующие/взаимореагирующие компоненты представляют собой химические реагенты, которые термически активируют для их участия в химической реакции при использовании гранул в операции формования. К типу реагента, классифицируемому как взаимодействующий или взаимореагирующий, относятся те компоненты, которые участвуют в реакции, которые должны быть проведены до завершения таким образом, чтобы продукты могли бы быть стандартизованными и демонстрирующими ограниченный рост макромолекул во время формования для того, чтобы предотвратить возникновение чрезмерной для формования жесткости продукта. В противоположность этому, в композиции секционированных гранул из патента Соединенных Штатов 5627218 используют медленность реакций, что позволяет легко заполнять форму до того, как реакция превратит легкотекучие материалы в менее легкотекучие материалы. Скорости реакций для взаимореагирующих/взаимодействующих соединений почти что в любом случае невелики. При перемешивании в расплаве начинаются реакции друг с другом между содержащимися в гранулах материалами. Времена реакций для реагентов, содержащихся в гранулах, в общем случае велики в сопоставлении со временем, необходимым для процесса формования или экструдирования. Получающееся в результате увеличение размера молекул и сложности связей приводит к улучшению физических свойств и в основном происходит после того, как материалу при формовании будет придана конечная форма. Можно сделать возможным медленное прохождение отверждения после формования, или же в любой момент можно провести отверждение в печи.

Для термоотверждающихся материалов типичной является переработка по способу реакционного экструдирования. Несмотря на то, что в теории определенные сложные полиэфиры-полиамиды в незначительной степени могут вступать в реакцию, которая известна как трансаминирование, реакция будет очень быстрой и, разумеется, как не приведет к повышению молекулярной массы или увеличению вязкости, так и не продолжится по завершении стадии экструдирования в расплаве. Известно, что полиэтилентерефталат не вступает в реакцию с поли-м-ксилиленадипамидом - MXD6.

В патентах Соединенных Штатов 5627218 и 5747548 сообщают о том, что секционированные гранулы содержат один или несколько химических реагентов, которые термически активируют для участия в химической реакции после использования гранул в операции формования. Также можно включить и катализаторы, которые ускоряют реакцию. В дополнение, по меньшей мере, к двум химическим реагентам патенты также предусматривают и добавки, не вступающие в химические реакции, такие как армирующие волокна, красители, смазки и тому подобное.

Благодаря удерживанию взаимодействующих/взаимореагирующих компонентов отдельно друг от друга вплоть до перемешивания в расплаве используют один тип гранул и делают ненужным использование усложненных систем потоков подаваемого исходного сырья, связанных со стадией конечного перемешивания в расплаве. Ни в патенте Соединенных Штатов 5627218, ни в патенте Соединенных Штатов 5747548 как не предусматривают, так и не описывают использования секционированных гранул для случая проведения реакции с соединением, внешним для гранул, таким как кислород.

В патенте Соединенных Штатов 6669986 описывают использование секционированных гранул для содействия высушиванию некристаллизуемых сложных полиэфиров в результате окружения их кристаллизуемым сложным полиэфиром для предотвращения склеивания или слипания. Как сообщают в патенте Соединенных Штатов 6669986, для осуществления этого компоненты должны быть химически подобны друг другу, что сделает их подходящими для использования при последующей переработке в расплаве. В патенте Соединенных Штатов 6669986 как не описывают, так и не предусматривают использования секционированных гранул для предохранения продуктов от участия в реакции с внешним соединением, таким как кислород в воздухе.

В патенте Соединенных Штатов 6669986 также описывают защиту ингредиентов гранул от воды, если вода будет запускать реакцию для акцептора кислорода на основе металла. Как обсуждалось ранее, это защита от механизма запускания, и здесь отсутствует описание защиты от реакции с соединением или для случая нахождения промотора внутри гранул. Однако в патенте Соединенных Штатов 6669986 не сообщают о защите компонентов от участия в реакции с кислородом.

В патентах Соединенных Штатов как 5747548, так и 6669986 описывают типы секционированных или зонированных гранул и то, как получают такие секционированные или зонированные гранулы. Примерами композиций, не предусматриваемых на предшествующем уровне техники, являются те композиции гранул, у которых, по меньшей мере, один из компонентов вступает в реакцию с соединениями в окружающей среде, такими как кислород, находящийся в воздухе.

Краткое изложение изобретения

Описываются способ и скомпонованные изделия для случая одновременной тепловой обработки, по меньшей мере, трех соединений, когда три соединения включают компонент, чувствительный к кислороду, компонент, инертный по отношению к кислороду, и промотор реакции, где компонент, чувствительный к кислороду, присутствует в первой секционированной зоне, и где компонент, инертный по отношению к кислороду, присутствует во второй секционированной зоне, и первая секционированная зона и вторая секционированная зона скомпонованы в конфигурации «бок о бок», при этом ни одна из зон не окружает другую зону ни в одной из плоскостей гранулы. Предпочтительный вариант реализации гранул изобретения состоит по существу из двух секций, а более предпочтительно - только из двух секций. В предпочтительном варианте данные секции имеют непрерывную структуру.

Кроме того, описание изобретения выявляет способ тепловой обработки гранул смолы, содержащих соединение, чувствительное к кислороду, соединение, инертное по отношению к кислороду, и промотор реакции, где соединение, чувствительное к кислороду, присутствует в первой секционированной зоне, и где соединение, инертное по отношению к кислороду, присутствует во второй секционированной зоне, включающий нагревание гранул смолы до температуры, которая находится в пределах диапазона от 40°С до температуры, которая, по меньшей мере, на 1°С меньше температуры, при которой гранулы становятся жидкими.

Краткое описание чертежей

Фиг. 1 изображает гранулу смолы, имеющую две секции или зоны, скомпонованные в конфигурации «ядро-оболочка», которая не соответствует настоящему изобретению;

Фиг. 2 изображает гранулу смолы, имеющую две секции или зоны, скомпонованные в конфигурации «ядро-оболочка», не соответствующей настоящему изобретению, где ядро инкапсулируют, окружают или охватывают слоем внешней оболочки;

Фиг. 3 изображает гранулу смолы, имеющую три секции или зоны, скомпонованные в многослойной или сэндвичевой конфигурации;

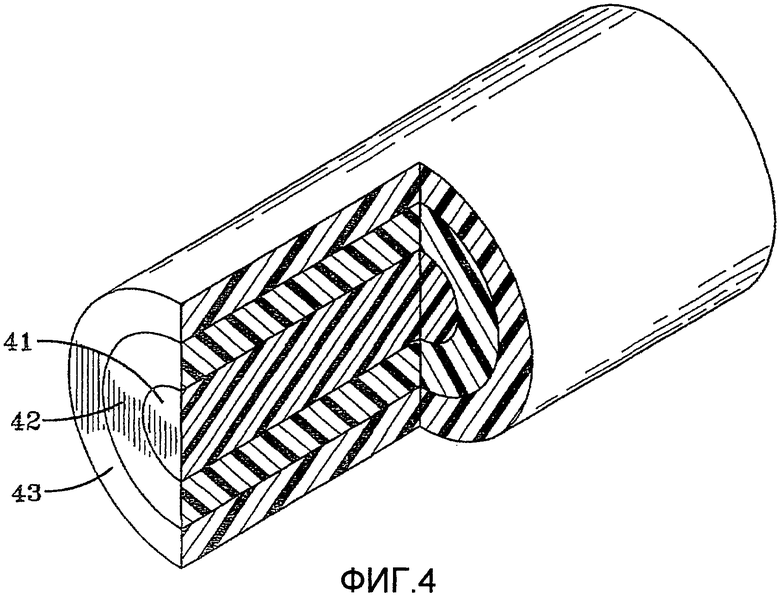

Фиг. 4 изображает гранулу смолы, имеющую три секционированные зоны, скомпонованные в конфигурации, не соответствующей настоящему изобретению, в виде двух концентрических слоев, окружающих ядро;

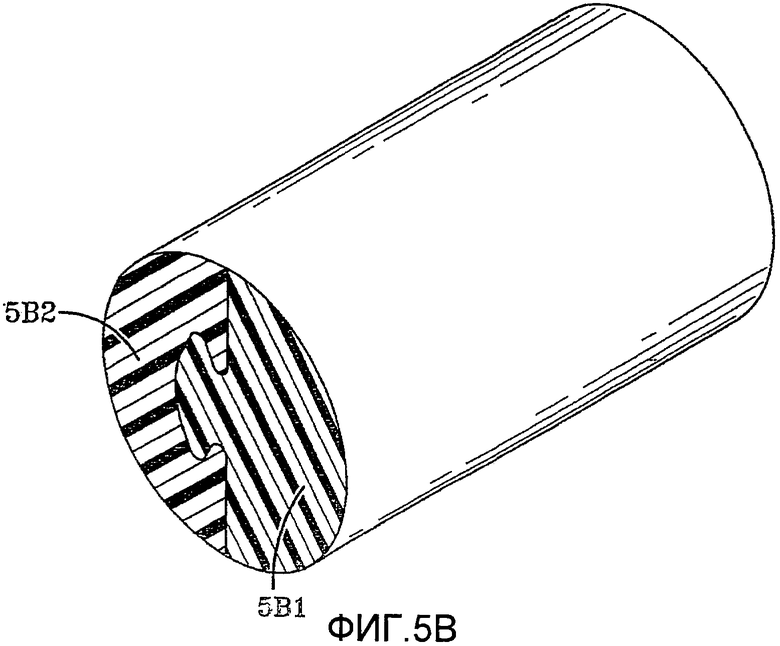

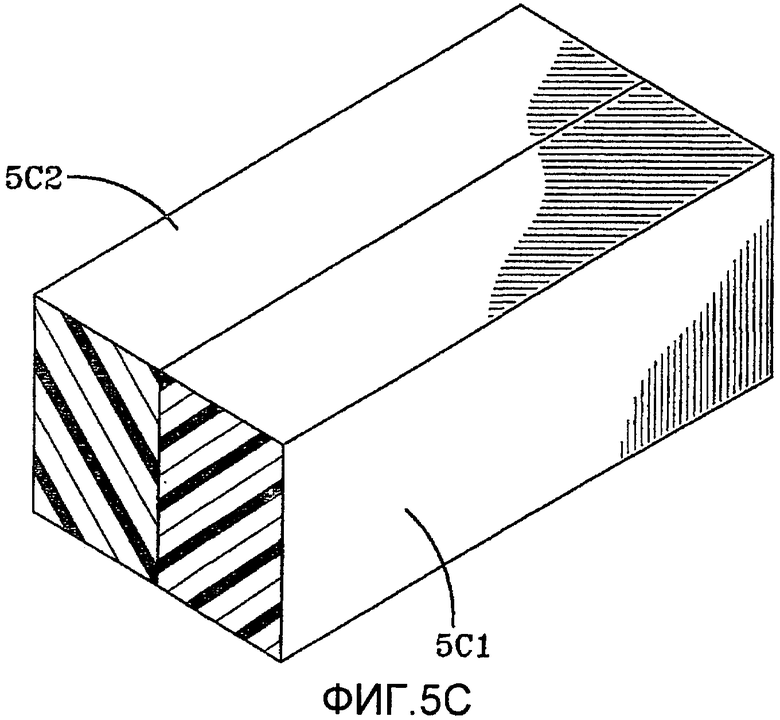

Фиг. 5А, 5В, 5С изображают примеры различных конфигураций гранул смолы, имеющих две секции, где секции располагают одну рядом с другой, получая то, что называют конфигурацией «бок о бок».

Подробное описание

Секционированная конфигурация, подробно описанная далее, является подходящей для использования в системах, вступающих в реакцию с кислородом, благодаря тому что она позволяет подвергать их впоследствии воздействию операций последующей тепловой обработки в кислородсодержащей окружающей среде, такой как воздух, которые включают нижеследующее, но не ограничиваются только этим: высушивание, удаление летучих компонентов, кристаллизация, твердофазная полимеризация и хранение.

Гранулы, скомпонованные в секционированной конфигурации, содержат, по меньшей мере, один полимер, инертный по отношению к кислороду, такой как сложный полиэфир, по меньшей мере, один компонент, чувствительный к кислороду, такой как полиамид или сложный полиэфир, содержащий мономеры полибутадиена, и, по меньшей мере, один промотор реакции, такой как соединение кобальта, который в случае введения упомянутого промотора реакции в контакт с компонентом, чувствительным к кислороду, может инициировать и/или катализировать прохождение реакции между компонентом, чувствительным к кислороду, и кислородом и, таким образом, превращать компонент, чувствительный к кислороду, в компонент, вступающий в реакцию с кислородом.

Для целей данного описания изобретения компонент, который вступает в реакцию с кислородом, называют компонентом, вступающим в реакцию с кислородом, или акцептором кислорода. Прохождение реакции между компонентом и кислородом зачастую промотируют при использовании дополнительного компонента, который также присутствует в стенке упаковки. Компонент, который в присутствии промотора становится реакционноспособным по отношению к кислороду, называют компонентом, чувствительным к кислороду. Промотор обычно инициирует, а зачастую катализирует прохождение реакции между компонентом, чувствительным к кислороду, и кислородом. После того как компонент, чувствительный к кислороду, будет подвергнут воздействию промотора и станет реакционноспособным по отношению к кислороду, компонент, чувствительный к кислороду, станет компонентом, вступающим в реакцию с кислородом. Компонент, чувствительный к кислороду/вступающий в реакцию с кислородом может быть органическим, неорганическим или металлом в восстановленном валентном состоянии.

В противоположность этому компонент, инертный по отношению к кислороду, означает компонент, который не становится реакционноспособным по отношению к кислороду при введении в контакт с промотором при уровнях содержания, которые превращают компонент, чувствительный к кислороду, в компонент, вступающий в реакцию с кислородом. Это легко можно определить в результате объединения компонента, чувствительного к кислороду, с промотором и измерения расходования кислорода. После этого предложенный компонент, инертный по отношению к кислороду, объединяют только с промотором и измеряют реакционноспособность по отношению к кислороду. Согласно наблюдениям большинство органических соединений демонстрирует определенный, очень небольшой уровень собственной реакционноспособности по отношению к кислороду. В присутствии промотора компонент, инертный по отношению к кислороду, должен демонстрировать незначительное увеличение уровня реакционноспособности по отношению к кислороду. Хорошим ориентиром является вариант, когда компонент, инертный по отношению к кислороду, в присутствии промотора будет демонстрировать всего лишь в два раза больший уровень реакционноспособности по отношению к кислороду в сопоставлении с тем, что имеет место в случае компонента, инертного по отношению к кислороду, в отсутствие промотора. Несмотря на то, что в два раза больший уровень реакционноспособности по отношению к кислороду у компонента, инертного по отношению к кислороду, является приемлемым, предпочтительный уровень реакционноспособности по отношению к кислороду соответствует случаю, когда компонент, инертный по отношению к кислороду, в присутствии промотора будет приводить к менее чем 20%-ному, а предпочтительно к менее чем 10%-ному увеличению и предпочтительно не будет приводить к увеличению расходования кислорода в сопоставлении с тем, что имеет место в случае компонента, инертного по отношению к кислороду, в отсутствие промотора. Незначительно повышенное увеличение может быть обусловлено следовыми количествами катализатора, загрязнителей или даже промотора, который в небольшой степени сам по себе и без помощи извне может вступать в реакцию с кислородом.

В базовом концептуальном варианте реализации фигуры 1 полимер, инертный по отношению к кислороду, компонент, чувствительный к кислороду, и промотор, не допуская их перемешивания, размещают в зонах или секциях гранул таким образом, чтобы количество промотора, находящегося в непосредственном контакте с компонентом, чувствительным к кислороду, было бы недостаточным для существенного инициирования или катализирования прохождения реакции с кислородом, но чтобы количество промотора было бы более чем достаточно для этого при гомогенизации ингредиентов во время их перемешивания на стадии конечного экструдирования из расплава.

Промотор и компонент, чувствительный к кислороду, можно, по существу не допуская их перемешивания, разместить в гранулах в противоположность гомогенным диспергированию или солюбилизации друг в друге. В одном варианте реализации компонент, чувствительный к кислороду, размещают в одной секции (см., например, элементы 5А1, 5В1 и 5С1 на фигурах 5А, 5В и 5С), а промотор диспергируют в компоненте, инертном по отношению к кислороду, обозначенном как 5А2, 5В2 и 5С2 на фигурах 5А, 5В и 5С, в количествах, достаточных для инициирования и/или катализирования прохождения реакции между компонентом, чувствительным к кислороду, и кислородом во время переработки гранул на стадии конечного перемешивания в расплаве. В случае данной конфигурации компонент, чувствительный к кислороду, должен оставаться по существу нереакционноспособным по отношению к кислороду вплоть до его объединения с промотором во время конечного перемешивания в расплаве. Теперь гранулы изобретения можно будет хранить в кислородсодержащей окружающей среде, такой как воздух, и подвергать воздействию тепловых обработок в присутствии кислорода, поскольку соединение, чувствительное к кислороду, будет демонстрировать незначительную реакционноспособность или не будет демонстрировать никакой реакционноспособности по отношению к кислороду вплоть до конечного перемешивания в расплаве.

Соединением, вступающим в реакцию с кислородом, может быть одно из множества соединений. Соединением, вступающим в реакцию с кислородом данного конкретного варианта реализации, является компонент, чувствительный к кислороду, который для инициирования или катализирования прохождения реакции с кислородом требует наличия промотора реакции. В работе Active Food Packaging, M. L. Rooney ed., 1995, p. 74-110, которая является ссылкой, описывают различные типы окисляемых органических соединений, чувствительных к кислороду. В общем случае соединениями, чувствительными к кислороду, являются органические соединения с ненасыщенностью этиленового типа, и они могут иметь, по меньшей мере, один аллильный водород, который отщепляется в присутствии кислорода и промотора, который является инициатором или катализатором.

В данном контексте катализатор может являться инициатором, но инициатор не всегда является катализатором. В общем случае без присутствия инициатора или катализатора реакция с кислородом протекает очень медленно или не протекает вообще. Инициатором является то, что запускает прохождение быстрой реакции между соединением и кислородом. Катализатор может как запускать реакцию, так и увеличивать степень прохождения реакции, но участия в реакции не принимает.

В присутствии катализатора на основе переходного металла полиамиды, подобные полиолефинам, становятся реакционноспособными по отношению к кислороду и поэтому также являются компонентами, чувствительными к кислороду. Таким образом, полиамидами также является один из предпочтительных компонентов, чувствительных к кислороду. Говоря конкретно, полиамиды, описанные далее, являются подходящими для использования компонентами, чувствительными к кислороду. В числе данных полиамидов предпочтительным является фрагмент м-ксилиленадипамида (MXD6). Другими примерами материалов, чувствительных к кислороду, являются полибутадиен, олигомерные полибутадиены и терпены, которые обеспечивают промотирование (инициирование и/или катализирование) при использовании катализатора на основе переходного металла.

Другие примеры окисляемых органических соединений включают полибутадиен, негидрированные олигомерные полибутадиены, олигомерные полипропиленоксиды и ароматические соединения с боковыми метильными группами. Подходящим для использования будет являться множество форм полибутадиена, включающее те из них, которые характеризуются высоким уровнем содержания цис-микроструктур, высоким уровнем содержания винильных микроструктур и наличием синдиотактических микроструктур.

В дополнение к физическому перемешиванию с основным компонентом компонент, чувствительный к кислороду, можно химически функционализовать на одном или нескольких участках и ввести в реакцию с материалом, совместимым с основным компонентом. Функционализация может обеспечить размещение во фрагменте, например, по меньшей мере, одной карбоксильной, гидроксильной или аминовой группы. Предпочтительно, на каждом конце фрагмента присутствуют две функциональные группы. Типами материалов, совместимых со сложным полиэфиром, является продукт реакции между преимущественно поликонденсатными сегментами, выбираемыми из группы, состоящей из сложных полиэфиров, упомянутых в документе USA 21 CFR 177.1590, и полиамидами, содержащими незначительное количество сегментов компонента, чувствительного к кислороду, выбираемых из группы, состоящей из функционализированного полибутадиена, негидрированных олигомерных полибутадиенов, олигомерных полипропиленоксидов и ароматических соединений с боковыми метильными группами. В документе USA 21 CFR 177.1590 описывают поликонденсаты в виде эластомерных сложных полиэфиров, полученных в результате проведения реакции сложноэфирного обмена, когда один или несколько из следующих далее фталатов - диметилтерефталат, диметилортофталат и диметилизофталат - вводят в реакцию с альфа-гидро-омега-гидроксиполи(окситетраметиленом) и/или 1,4-бутандиолом таким образом, чтобы конечный эластомер характеризовался бы среднечисленной молекулярной массой в диапазоне от 20000 до 30000. Данные конденсаты также можно описать как поликонденсат, образованный из одного или нескольких фталатов, выбираемых из группы, состоящей из терефталата, ортофталата и изофталата, где упомянутый поликонденсат дополнительно образован из одного или нескольких гликолей, выбираемых из группы, состоящей из альфа-гидро-омега-гидроксиполи(окситетраметилена) и 1,4-бутандиола, и поликонденсат характеризуется среднечисленной молекулярной массой в диапазоне от 20000 до 30000. Альфа-гидро-омега-гидроксиполи(окситетраметилен) представляет собой полимерную форму 1,4-бутандиола. Подходящими для использования также являются и моноэтиленгликоль (этиленгликоль) и его полимер, также известный под названием полиэтиленгликоль.

Обычно получения наилучшей совместимости добиваются при введении материала, акцептирующего кислород, в реакцию с самим основным компонентом. Таким образом, объединяя данные молекулы, содержащие материал, акцептирующий кислород, и являющиеся компонентами, чувствительными к кислороду, с молекулами, не имеющими материала, акцептирующего кислород, и являющимися компонентами, инертными по отношению к кислороду. В патенте Соединенных Штатов 6406766 описывают то, как это можно осуществить. Поскольку в патенте Соединенных Штатов 6406766 сообщают о проведении реакции для функционализации полибутадиена с его введением в сегмент сложного полиэфира, авторы из данного патента рассматривают функционализированный полибутадиен в качестве мономера для сегмента сложного полиэфира. Для целей данного описания термин функционализированный полибутадиен эквивалентен термину полибутадиеновый мономер, обнаруживаемому в патенте Соединенных Штатов 6406766. Предпочтительно функционализированный акцептор кислорода вводят в реакцию с тем же самым типом материала, что и основной компонент. Другими словами, получения наилучшей совместимости с полиэтилентерефталатом добиваются тогда, когда функционализированный акцептор кислорода вводят в реакцию с полиэтилентерефталатом или сополимером полиэтилентерефталата.

Промотор является инициатором или катализатором и представляет собой любое соединение, которое запускает и/или ускоряет прохождение реакции между компонентом, чувствительным к кислороду, и кислородом. Промотором обычно является переходный металл, более предпочтительно соль кобальта, такая как неодеканоат кобальта, и он не расходуется в результате прохождения реакции между материалом, чувствительным к кислороду, и кислородом. В дополнение к этому, компонент, чувствительный к кислороду, является достаточно нереакционноспособным по отношению к кислороду, если только промотор не будет присутствовать в достаточных количествах. Для инициирования прохождения реакции с кислородом или высвобождения инициатора промотор также может потребовать дополнительного воздействия, внешнего по отношению к гранулам, такого как использование энергии излучения (свет, УФ-свет, микроволновое излучение) или введение в контакт с еще одним веществом, таким как вода.

Количество промотора обычно экспериментально определяют, исходя из величины необходимого расходования кислорода типа компонента, чувствительного к кислороду, и типа промотора. В общем случае количество промотора варьируется в диапазоне от 30 до 1000 ч/млн иона металла при расчете на количество компонента, чувствительного к кислороду. Однако известно, что промотируют прохождение реакции с кислородом также и значения в диапазоне от 50 до 500 ч/млн и от 100 до 300 ч/млн иона металла при расчете на массу компонента, чувствительного к воздействию кислорода.

Еще одним вариантом реализации являются секционированные гранулы, характеризующиеся высокой концентрацией компонента, чувствительного к кислороду, поблизости от слоя компонента, инертного по отношению к кислороду, содержащего, по меньшей мере, некоторое количество промотора. Например, гранулы с конфигурацией «бок о бок» могут включать первую зону, составляющую 95% от объема гранул и содержащую материал, чувствительный к кислороду, такой как полиамид и/или полибутадиеновая структура, и дополнительно включать вторую зону, составляющую 5% от объема, где вторая зона содержит материал, инертный по отношению к кислороду, и промотор. Несмотря на то, что конфигурация не ограничивается нижеследующим, примерами конфигураций, которые попадают в объем данного изобретения, являются сэндвичевая форма фиг.3 и любой из вариантов конфигурации «бок о бок», продемонстрированных на фиг.5. Данные гранулы можно подвергать воздействию всех тепловых процессов совместно с гранулами сложного полиэфира, или их можно добавлять в сушилку, запитывающую экструдер, и гранулы можно хранить в кислородсодержащей окружающей среде, что не приведет к инициированию реакции между компонентом, чувствительным к кислороду, и кислородом.

Один вариант реализации заключается в размещении в одном компоненте гранул непромотированного компонента, чувствительного к кислороду, предпочтительно полиамида, такого как MXD6, негидрированных олигомерных полибутадиенов или негидрированных олигомерных полибутадиенов, в результате проведения реакции введенных в главную цепь сложного полиэфира, и в размещении в другом компоненте кобальтсодержащего промотора и сложного полиэфира. На фиг. 1 это продемонстрировано для конфигурации «ядро-оболочка», на фиг. 2 это продемонстрировано для конфигурации «ядро-оболочка», где ядро является окруженным. На фиг. 3 это продемонстрировано для сэндвичевой конфигурации, а на фиг. 4 продемонстрирована конфигурация, включающая несколько конфигураций. Фиг. 5А, 5В и 5С демонстрируют неограничивающие варианты конфигурации «бок о бок». Отличительным признаком конфигурации «бок о бок» является то, что в отличие от кольцевых конфигураций, конфигураций «ядро-оболочка» или инкапсулированных конфигураций в конфигурации «бок о бок» ни одна из зон не окружает другую зону в любой воображаемой плоскости, проходящей через гранулу.

Исходя из того, что продемонстрировано на фиг. 3 и на фиг. 5А, 5В и 5С, должно быть очевидно, что данные структуры соответствуют вышеупомянутым критериям. Не существует какой-либо плоскости, проходящей через гранулу, которая в любом из своих направлений включала бы обе зоны и имела бы одну зону, полностью окружающую другую зону.

В случае секционированной конфигурации промотор - обычно кобальтсодержащее соединение - остается в фазе сложного полиэфира (инертной по отношению к кислороду) вплоть до стадии конечного перемешивания в расплаве, во время которой компонент, чувствительный к кислороду, диспергируют по всему объему сложного полиэфира и вводят в непосредственный контакт с солью кобальта, таким образом инициируя и катализируя прохождение реакции между кислородом и компонентом, чувствительным к кислороду. В данный момент компонент, чувствительный к кислороду, становится компонентом, вступающим в реакцию с кислородом.

Специалист в соответствующей области техники должен понимать то, что количество промотора можно свести к минимуму в результате определения максимального уровня содержания промотора, который можно добавлять к компоненту, чувствительному к кислороду, и который, тем не менее, не будет в значительной степени промотировать прохождение реакции с кислородом, и определения совокупного количества промотора, необходимого для промотирования прохождения реакции при полном диспергировании компонента, чувствительного к кислороду, в компоненте, инертном по отношению к кислороду, и размещения, по меньшей мере, оставшегося количества промотора в оболочке из сложного полиэфира.

Кроме того, следует отметить то, что функционализированный (негидрированный) компонент, чувствительный к кислороду/вступающий в реакцию с кислородом может присутствовать в двух формах. Во-первых, он может присутствовать в виде функционализированного материала, который еще не ввели в реакцию для его введения в главную цепь полимера. Реакция с введением в главную цепь компонента в другой секции будет проходить в ходе проведения конечного перемешивания в расплаве.

Для ясности можно сказать, что некоторые варианты реализации могут относиться к гранулам, которые также содержат взаимодействующие/взаимореагирующие компоненты, кроме того, и для проведения реакции с побочными продуктами и/или кислородом. Компонентом, чувствительным к кислороду или вступающим в реакцию с кислородом, может являться, а может и не являться один из данных взаимодействующих/взаимореагирующих компонентов. Признаком является присутствие промотора реакции между компонентом, чувствительным к кислороду, и соединениями, внешними для гранул, такими как кислород, и нахождение промотора отдельно от соединения, чувствительного к кислороду, или достаточная малость количества промотора, находящегося в контакте с соединением, чувствительным к кислороду, для того чтобы не происходило инициирования прохождения реакции с кислородом, так чтобы любой вариант реализации обеспечивал бы для гранул уменьшение уровня реакционноспособности по отношению к кислороду при комнатной температуре (23°С+/-5°С) на 20% в сопоставлении с контрольными гранулами. Контрольные гранулы представляют собой гранулы, имеющие приблизительно те же самые размер и состав, но где компоненты гомогенно диспергируют.

Отсутствие реакционноспособности по отношению к кислороду у секционированной зонированной структуры гранул продемонстрировано в серии примеров I. Реакционноспособность по отношению к кислороду у зонированной структуры (IC), содержащей ПЭТФ, компонент, чувствительный к кислороду, (MXD6) и промотор реакции с кислородом (неодеканоат кобальта), подобна той, что наблюдается в случае контрольного образца (IA), содержащего только ПЭТФ и компонент, чувствительный к кислороду. Количество кислорода, вступившего в реакцию по истечении первого дня, практически то же самое у секционированной структуры, не обнаруживая никакого увеличения расходования по истечении периода времени продолжительностью в семь дней. Представляется, что низкий результат на седьмой день для контрольного образца обусловлен тем, что образец не размещали в пробирке вплоть до определенного момента времени после изготовления. В течение данного периода времени уже был реализован небольшой уровень собственной реакционноспособности по отношению к кислороду.

В порядке сопоставления сравнительный образец (IB) в течение периода времени продолжительностью в семь дней вступал в реакцию почти что с двукратным количеством кислорода или, другими словами, расходовал его. Сохранение способности акцептировать кислород продемонстрировано в примере ID, который соответствует зонированной структуре IC, повторно гранулированной для перемешивания всех ингредиентов. Таким образом, компоненты разделены вплоть до того, как они будут готовы к объединению по возможности в самый последний момент, и материал, чувствительный к кислороду, превращают в материал, вступающий в реакцию с кислородом.

Следует отметить, что экспериментальные результаты получали для структуры «ядро-оболочка», соответствующей фиг. 1, и подобные же результаты получали при отливании в виде конфигураций «бок о бок», подобных тем, что изображены на фиг. 5А, 5В и 5С.

Высушивание, кристаллизация и твердофазная полимеризация представляют собой тепловые процессы, которые также используют преимущества данного изобретения. Тепловую переработку, предусматриваемую в данном изобретении, проводят при температуре, меньшей той, при которой содержимое гранул становится достаточно жидким для того, чтобы вызвать перемешивание зон. Нагревание гранул вплоть до того, как все термопластичные компоненты в гранулах станут жидкими, известно под названием экструзионной обработки. Несмотря на то, что экструзионная обработка представляет собой один тип тепловой обработки, она не относится к типу тепловой обработки, практикуемому в соответствии с данным изобретением, и поэтому исключается. Поэтому в соответствии с использованием в настоящем документе фраза «быстрое нагревание гранул для того, чтобы достаточное количество содержимого гранул становилось бы жидким, так что зоны бы перемешивались» не относится к тепловой обработке, предусматриваемой для изобретения.

Следующие далее варианты реализации демонстрируют то, что роль проблем вступления в реакцию с кислородом во время хранения или тепловой обработки может быть значительно уменьшена, если не исключена, благодаря надлежащему размещению компонентов в зонах или секциях гранул, имеющих секционированную или зонированную структуру. В одном варианте реализации компоненты, чувствительные к кислороду, остаются нереакционноспособными по отношению к внешним материалам, таким как кислород, вплоть до конечного перемешивания в расплаве. В патентах Соединенных Штатов 5627218 и 5747548 сообщают о множестве методик изготовления секционированных гранул. В одном варианте реализации в грануле имеются, по меньшей мере, две зоны или области - обычно ядро и оболочка. Однако в случае конфигурации «бок о бок» материал отливают в виде двух нитей или двух слоев.

Все секционированные гранулы получают при использовании, по меньшей мере, двух экструдеров. В случае желательности наличия третьего материала в еще одной зоне требуется дополнительный экструдер. Первый экструдер обеспечивает поступление жидкого потока подаваемого исходного сырья, образующего первую зону, которую получают в результате линейного экструдирования. В случае конфигурации «ядро-оболочка» ядро размещают в центре нити. В то же самое время второй материал экструдируют во втором экструдере до получения второй зоны. В конфигурации «ядро-слой оболочки» второй зоной будет являться слой оболочки, который концентрично покрывает ядро. В конфигурации «бок о бок» первую зону отливают рядом со второй зоной. В конфигурации «бок о бок» со взаимозацеплением, изображенной на фиг. 5В, экструзионной головке придают конфигурацию, позволяющую получать две нити со взаимозацеплением. Размещение промотора зависит от того, какая зона содержит материал, чувствительный к кислороду. Несмотря на предпочтительность размещения всего количества промотора в зоне, которая не содержит материал, чувствительный к кислороду, как объясняется далее, также предусматривается и вариант, когда определенное количество промотора будет размещено в зоне, содержащей материал, чувствительный к кислороду.

В конфигурации «бок о бок» первую зону будут получать по способу совместного экструдирования рядом со второй зоной или в виде структуры со взаимозацеплением, продемонстрированной на фиг. 5В.

В патенте Соединенных Штатов 6669986 описывают аппарат с многоканальной экструзионной головкой, предназначенный для изготовления гранулы с конфигурацией «ядро-оболочка». На фиг. 1 изображена секционированная гранула с конфигурацией «ядро-оболочка», включающая ядро 1, которое по существу покрывает оболочка 2. В данном варианте реализации сложный полиэфир будут экструдировать в качестве внешней оболочки 2, а материал, чувствительный к кислороду (например, MXD6, олигомерные полибутадиены), будут экструдировать в качестве ядра 1. Специалисту в соответствующей области техники очевидно, что нить могла бы состоять из более чем двух кольцевых концентричных слоев так, как на фиг. 4. Этого можно добиться при использовании еще одного экструдера и другой экструзионной головки.

Первая стадия заключается в экструдировании многослойной нити. В конфигурации «ядро-оболочка» один компонент экструдируют в центре гранулы, а другой компонент экструдируют охватывающим центральный компонент. В конфигурации «бок о бок» две зоны экструдируют, располагая их бок о бок. Экструдированную многослойную нить разрезают при помощи гранулятора по мере надобности до или после того, как она охладится, и формуют в виде многослойных гранул.

После этого нить охлаждают. Например, нить можно погружать в водяной резервуар, содержащий холодную воду. Многослойную нить, подвергнутую водяному охлаждению, предпочтительно перепускают в гранулятор после удаления поверхностной влаги, что зачастую проводят при использовании центробежной сушилки.

Гранулятор разрезает многослойную нить на указанные длины, приводя в движение вращающийся нож и тому подобное.

В общем случае изготавливают многослойные гранулы, имеющие внешний диаметр в диапазоне приблизительно от 2 до 8 мм. Настоящее изобретение также не ограничивают гранулами, полученными из нитей. Например, как выявлено в патенте Соединенных Штатов 5627218, термопластичные полимеры можно отливать в виде слоистых листов, которые после этого также разрезают на элементы в форме куба. В сэндвичевой или слоистой структуре, такой как на фиг. 3, в общем случае существует три слоя, где средний слой 33 заключен в сэндвичевую структуру между первым внешним слоем 31 и вторым внешним слоем 32.

Полученная по способу совместного экструдирования гранула в виде нити с конфигурацией «бок о бок» представляет собой ту же самую структуру, что и двухслойный лист с конфигурацией «бок о бок», разрезанный на элементы в форме куба, единственной разницей является технологический маршрут.

Секционированные зоны можно классифицировать как первую секционированную зону, вторую секционированную зону и последовательно помеченные каждым возрастающим номером зоны. Например, в конфигурации «ядро-оболочка» имеются как минимум две секционированные зоны. Конфигурация «ядро-оболочка» может включать больше зон в зависимости от количества концентричных колец. Конфигурация «бок о бок» также может включать и оболочку, окружающую две конфигурации «бок о бок».

Размер секционированной зоны отличает ее от зоны, соответствующей гомогенной дисперсии. Гомогенная дисперсия формирует зоны, но они тонко измельчены, при этом каждая зона представляет очень небольшую процентную долю от совокупного объема гранул. Секционированная зона будет составлять намного более высокую процентную долю от совокупного объема.

Это легко показать при использовании конфигурации «ядро-оболочка», продемонстрированной на фиг. 1. Процентная доля объема секционированной зоны (ядра) при расчете на объем всей гранулы представляет собой соотношение между диаметром ядра и диаметром цилиндрической части гранулы. Также может быть использовано и соотношение между радиусами. Данное соотношение можно оценить при осмотре экструзионной головки и использовании соотношения между диаметрами каналов, производящих отливку нити. Фактическое соотношение можно измерить при помощи СЭМ (сканирующей электронной микроскопии), исследования под микроскопом или разделения компонентов и вычисления требуемого объема, соответствующего скорректированной на плотность массе извлеченных компонентов.

Для того чтобы являться секционированной зоной, объем зоны должен составлять, по меньшей мере, 0,001 процента от совокупного объема гранул. На практике более предпочтительным является 0,01 объемного процента, при этом наиболее предпочтительным является, по меньшей мере, 0,1 объемного процента.

Один вариант реализации представляет собой конфигурацию «бок о бок», где одна часть конфигурации содержит м-ксилиленадипамидный полиамид (MXD6), характеризующийся среднечисленной молекулярной массой в диапазоне от 4000 до 50000, а оболочка содержит сложный полиэфир, говоря конкретно, полиэтилентерефталат или сополимер полиэтилентерефталата, демонстрирующий значения характеристической вязкости (Х. В.) в диапазоне от 0,4 до 1,2 дл/г. Как только гранулы будут получены, сразу после этого оба материала можно будет подвергать дополнительной обработке в стандартных условиях кристаллизации, твердофазной полимеризации или высушивания на воздухе без придания конечному изделию значительного изменения окраски в сопоставлении с контрольным образцом, который содержал материал MXD6, гомогенно диспергированный в сложном полиэфире и подвергнутый той же самой тепловой обработке.

Конкретно предусматривается то, что гранулы с конфигурацией «бок о бок» содержат, по меньшей мере, один компонент, демонстрирующий значение Х. В. в диапазоне от 0,2 до 1,2 дл/г. Например, можно использовать пленкообразующий сложный полиэфир, демонстрирующий значение, равное, по меньшей мере, 0,45 дл/г, промежуточное значение Х. В. для потока подаваемого исходного сырья в диапазоне от 0,49 до 0,59 дл/г, более предпочтительно от 0,52 до 0,56 дл/г. При изготовлении гранул также можно использовать смолу для изготовления бутылок из сложного полиэфира, демонстрирующую значение Х. В. для потока подаваемого исходного сырья в диапазоне от 0,59 до 0,69 дл/г, более предпочтительно от 0,61 до 0,64 дл/г, при этом типичное значение Х. В. для бутылок находится в диапазоне от 0,72 до 0,84 дл/г, более предпочтительно от 0,74 до 0,82 дл/г. В случае упаковочных лотков типичные значения Х. В. находятся в диапазоне от 0,85 до 1,02 дл/г, более предпочтительно от 0,89 до 0,95 дл/г. Следует отметить, что несмотря на то, что измеренное значение Х. В. полимера является одной величиной, данное значение представляет собой результирующую величину, полученную для различных длин цепей молекул. Типичное увеличение значения Х. В. во время тепловой обработки составляет, по меньшей мере, 0,1 дл/г, но может доходить и вплоть до 0,2 или даже доходить вплоть до 0,4 дл/г.

Для конфигурации не имеет значения, будут ли материалы кристаллическими или аморфными. Например, одним из вариантов реализации являются гранулы, имеющие часть конфигурации в виде ПЭТФ, демонстрирующего значение Х. В. 0,49, отлитую рядом или бок о бок с компонентом, содержащим найлон MXD6, характеризующийся среднечисленной молекулярной массой 25000 (MXD6-Grade 6007 от компании Mitsubishi Gas Chemical), до кристаллизации. Один из вариантов реализации представляет собой те же самые гранулы после кристаллизации, а также те же самые гранулы, которые были подвергнуты твердофазной полимеризации, и в данном случае значение Х. В. для ПЭТФ составляет 0,84, а среднечисленная молекулярная масса у найлона MXD6 также увеличена. Высушивание гранул, которые были подвергнуты твердофазной полимеризации, также представляет собой один из предусматриваемых вариантов реализации тепловых процессов.

Также предусматривается и замещение MXD6 в прежних вариантах реализации полибутадиеном или другими органическими соединениями, чувствительными к кислороду. Сюда включают и функционализированные вещества вне зависимости от того, были или не были они введены в другую полимерную цепь в результате проведения реакции.

Специалист в соответствующей области техники должен понимать, что во время проведения тепловой обработки молекулярная масса зачастую увеличивается и что местоположение компонента в грануле будет оказывать влияние на степень увеличения значения Х. В. Как только для каждого компонента будет определена конечная молекулярная масса, специалист в соответствующей области техники выберет меньшую исходную молекулярную массу каждого соответствующего компонента таким образом, чтобы конечная молекулярная масса каждого компонента после тепловой обработки представляла бы собой желательную молекулярную массу каждого компонента, требуемую для конечного изделия. Данное исходное значение Х. В. легко можно определить при использовании традиционных методик итерационной оптимизации.

Специалист в соответствующей области техники также должен понимать то, что можно получать гранулы, которые значительно различаются по значениям характеристических вязкостей и вязкостей расплава в различных зонах. Например, хорошо известно, что полифункциональные сомономеры, такие как пиромеллитовый диангидрид (ПМДА) и пентаэритрит, увеличивают скорость твердофазной полимеризации сложного полиэфира, а также уменьшают температуру твердофазной полимеризации. Это делает возможным уменьшение воздействия высоких температур в течение длительного времени. Зонированные гранулы, содержащие ПЭТФ/ПМДА в оболочке, делают возможной обработку таких материалов, которые не могут выдерживать воздействие традиционных условий твердофазной полимеризации. В данном варианте реализации гранулы компонуют при использовании ПЭТФ и соответствующего количества ПМДА во внешней оболочке, а материал, который не может выдерживать воздействие традиционных времени и температуры, находится в ядре. К такой категории относится множество ацетальдегидных акцепторов и полимеров, придающих непроницаемость, таких как полиэтилвиниловый спирт (EVOH). Гранулы подвергают воздействию условий твердофазной полимеризации при пониженной температуре или в течение намного более короткого периода времени, а в некоторых случаях при пониженной температуре в течение меньшего периода времени в сопоставлении с традиционными условиями.

Необходимо понимать, что абсолютное разделение секционированных зон не является существенным. Даже несмотря на то, что материалы могут находиться в раздельных зонах, некоторое количество материала, чувствительного к кислороду, может находиться в зоне сложного полиэфира, а некоторое количество сложного полиэфира - в зоне, чувствительной к кислороду. Именно размещение промотора и количества промотора в каждой зоне определяют применимость изобретения.

Собственно говоря, зона, чувствительная к кислороду, или зона сложного полиэфира могут содержать совмещающую добавку, гомогенно диспергированную в данной зоне, что содействует совмещению материала, чувствительного к кислороду, и сложного полиэфира во время проведения стадии конечного перемешивания в расплаве.

Примеры таких совмещающих добавок для полиамидных материалов, чувствительных к кислороду, можно найти в патентной заявке Соединенных Штатов 2004/0013833 А1, в которой описывают контейнер, характеризующийся малым уровнем мутности, который включает, по меньшей мере, первый слой, содержащий совмещенную полимерную смесь, при этом упомянутая совмещенная полимерная смесь содержит полиамид, ПЭТФ или сополимер, содержащий ПЭТФ, и, по меньшей мере, одну из совмещающих добавок, выбираемых из ПЭТФ, модифицированного изофталевой кислотой (ИФК), и иономеров на основе ПЭТФ. В заявке также описывают и другие совмещающие добавки. В данной заявке описывают ИФК-модифицированный ПЭТФ, как предпочтительно содержащий от 1 до 6 мольных процентов ИФК (изофталевой кислоты). Предпочтительным иономером на основе ПЭТФ является сульфированный ПЭТФ. Другие совмещающие добавки включают ПЭТФ, модифицированный п-толуолсульфоновой кислотой, ПЭТФ, модифицированный пиромеллитовым диангидридом, и ПЭТФ, модифицированный малеиновым ангидридом, иономеры, относящиеся к типу полиолефина, модифицированного акриловым полимером, и низкомолекулярную эпоксидную смолу-Е44 на основе бисфенола А, тримеллитовый ангидрид, подвергнутый реакции сочетания с использованием бифункционального агента реакции сочетания.

Совмещающей добавкой является ионная совмещающая добавка, предпочтительно сложный сополиэфир, содержащий группу металлической соли сульфоновой кислоты. Металлическим ионом в соли сульфоновой кислоты могут являться Na+, Li+, K+, Zn++, Mn++ и Са++. Группу соли сульфоновой кислоты присоединяют к ароматическому ядру, такому как бензольное, нафталиновое, дифенильное, оксидифенильное, сульфонилдифенильное или метилендифенильное ядро.

Предпочтительно ядром ароматической кислоты является сульфоизофталевая кислота, сульфотерефталевая кислота, сульфофталевая кислота, 4-сульфонафталин-2,7-дикарбоновая кислота и их сложные эфиры. Предпочтительный диапазон для ионной совмещающей добавки находится в пределах от 0,1 до 2,0 мольных процентов при расчете на массу соответствующего кислотного или гликолевого фрагмента.

Совмещающая добавка может существовать в виде третьего компонента в секционированной грануле и может присутствовать в любой секции. В альтернативном варианте ионную совмещающую добавку можно полимеризовать с введением в молекулярную цепь смолы сложного полиэфира.

Термопластичные полимеры, подходящие для использования в секции гранул, включают любые термопластичные гомополимер или сополимер. Их примеры включают алифатические, частично ароматические и ароматические полиамиды, полиэтилентерефталат, сополимеры полиэтилентерефталата, полибутилентерефталат и его сополимеры, политриметилентерефталат и его сополимеры и полиэтиленнафталат и его сополимеры, разветвленные сложные полиэфиры, полистиролы, поликарбонат, поливинилхлорид, поливинилидендихлорид, полиакриламид, полиакрилонитрил, поливинилацетат, полиакриловую кислоту, поливинилметиловый эфир, этиленвинилацетатный сополимер, этиленметилакрилатный сополимер, полиэтилен, полипропилен, этиленпропиленовые сополимеры, поли(1-гексен), поли(4-метил-1-пентен), поли(1-бутен), поли(3-метил-1-бутен), поли(3-фенил-1-пропен) и поли(винилциклогексан). Некоторые примеры термопластичных полимеров, инертных по отношению к кислороду, включают полиэтилентерефталат, сополимеры полиэтилентерефталата, полибутилентерефталат и его сополимеры, политриметилентерефталат и его сополимеры и полиэтиленнафталат и его сополимеры, разветвленные сложные полиэфиры, полистиролы, поликарбонат, поливинилхлорид, поливинилидендихлорид, полиакриламид, полиакрилонитрил, поливинилацетат, полиакриловую кислоту, поливинилметиловый эфир, этиленвинилацетатный сополимер, этиленметилакрилатный сополимер.

Термопластичный полимер, используемый в настоящем изобретении, включает полимер или сополимер на основе сложного полиэфира, такой как полиэтилентерефталат или кристаллизуемый сополимер полиэтилентерефталата. Сополимер полиэтилентерефталата или полиэтилентерефталатный сополимер также называют и сополиэтилентерефталатом. Сополимер полиэтилентерефталата или полиэтилентерефталатный сополимер представляет собой сложный полиэфир, где, по меньшей мере, 85% повторяющихся кислотных звеньев, при расчете на совокупное количество кислотных звеньев, получают из терефталевой кислоты или сложного диэфира терефталевой кислоты, по меньшей мере, 85% повторяющихся гликолевых звеньев, при расчете на совокупное количество гликолевых звеньев, получают из этиленгликоля, а оставшиеся кислотные и/или гликолевые звенья получают, по меньшей мере, из одного другого отличающегося повторяющегося звена. Третьим и последующим повторяющимся звеном могли бы, например, являться изофталевая кислота, 2,6-нафталиндикарбоновая кислота, циклогександиметанол или 1,4-бутандиол.

В порядке разъяснения можно сказать, что немодифицированный термин ПЭТФ означает полиэтилентерефталат или сополиэтилентерефталат. Модификатор кристаллизуемый означает способность полимера в определенной степени кристаллизоваться в соответствии с измерениями по методу дифференциальной сканирующей калориметрии (Д. С. К.). Типичные уровни степени кристалличности находятся в диапазоне от 5 вплоть до 65 процентов в зависимости от использованных типа тепловой обработки и методик зародышеобразования. Обычно полимер будут считать аморфным тогда, когда он будет характеризоваться степенью кристалличности, меньшей чем 5%.

Существуют два типа кристаллических структур; одной является деформационно-индуцированная кристалличность, при которой молекулы упорядочивают в результате воздействия на материал силы при повышенной температуре, меньшей температуры плавления. Данный тип кристалличности также известен под названием ориентационной кристалличности, и он имеет место тогда, когда волокна подвергают вытяжке или когда бутылки подвергают раздуву и вытяжке. Вследствие упорядоченности и ориентации кристаллов материалы, характеризующиеся деформационно-индуцированной кристалличностью, в общем случае являются прозрачными. Недеформационно-индуцированная кристалличность имеет место тогда, когда аморфный материал нагревают в отсутствие действия напряжения. Материал будет становиться белым. Данная кристалличность является статистической по своей природе и очень хрупкой. Варианты реализации данного изобретения могут быть осуществлены для аморфных гранул (тех, которые характеризуются степенью кристалличности, меньшей чем 5%), гранул, подвергнутых деформационно-индуцированной кристаллизации, гранул, подвергнутых недеформационно-индуцированной кристаллизации, и гранул, подвергнутых как деформационно-индуцированной, так и недеформационно-индуцированной кристаллизации. Гранулы, характеризующиеся обоими типами кристалличности, будут получать в результате ориентации нитей во время проведения процесса экструдирования, а после этого воздействия на подвергнутые резке гранулы или нити тепла, достаточного для придания определенному количеству оставшегося в гранулах аморфного материала морфологии недеформационно-индуцированной кристалличности.

Необходимо понимать, что термопластичный полимер, подходящий для использования в настоящем изобретении, можно формовать, получая пленку, лист или изделие, полученное по способу литьевого формования.

В то время как полимеры, использованные в настоящем изобретении, можно получать по обычно используемым методикам полимеризации, хорошо известным на современном уровне техники, кроме того, их также можно получать и другим образом. Полимеры и сополимеры на основе сложного полиэфира можно получать в результате проведения полимеризации в расплаве, включающей прохождение реакции между диолом и дикарбоновой кислотой или ее соответствующим сложным диэфиром. Также можно использовать и различные сополимеры, получающиеся в результате использования нескольких диолов и дикислот. Полимеры, содержащие повторяющиеся звенья только одного химического состава, являются гомополимерами. Полимеры, содержащие два или более химически различных повторяющихся звена в одной и той же макромолекуле, называют сополимерами. В порядке разъяснения можно сказать, что полимер, полученный из терефталата, изофталата и нафталата и этиленгликоля, диэтиленгликоля и циклогександиметанола, содержит шесть различных мономеров и считается сополимером. Разнообразие повторяющихся звеньев зависит от количества различных типов мономеров, присутствующих в первоначальной полимерной реакционной смеси. В случае сложных полиэфиров сополимеры включают продукты проведения реакции между одним или несколькими диолами и одной или несколькими дикислотами, и иногда их также называют терполимерами. В дополнение к этому, произвольное распределение мономеров не является необходимым. Сополимером или терполимером также называют полимер, содержащий различные мономеры вне зависимости от того, будут ли они распределены в виде блоков или статистически.

Подходящие для использования дикарбоновые кислоты включают те из них, которые содержат от приблизительно 6 до приблизительно 40 атомов углерода. Конкретные дикарбоновые кислоты включают нижеследующее, но не ограничиваются только этим: терефталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогександикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, 1,3-фенилендиоксидиуксусная кислота, 1,2-фенилендиоксидиуксусная кислота, 1,4-фенилендиоксидиуксусная кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и тому подобное. Конкретные сложные эфиры включают нижеследующее, но не ограничиваются только этим: сложные эфиры фталевой кислоты и сложные диэфиры нафталиновой кислоты.

Также включаются и мономеры, которые позволяют создавать иономеры на основе сложного полиэфира, такие как металлосульфонаты. В их число включаются соли, полученные из сульфонированной изофталевой кислоты и лития, серы и фосфора.

Данные кислоты или сложные эфиры можно ввести в реакцию с алифатическим диолом, содержащим от приблизительно 2 до приблизительно 10 атомов углерода, циклоалифатическим диолом, содержащим от приблизительно 7 до приблизительно 14 атомов углерода, ароматическим диолом, содержащим от приблизительно 6 до приблизительно 15 атомов углерода, или простым гликолевым эфиром, содержащим от 4 до 10 атомов углерода. Подходящие для использования диолы включают нижеследующее, но не ограничиваются только этим: 1,4-бутендиол, триметиленгликоль, 1,6-гександиол, 1,4-циклогександиметанол, диэтиленгликоль, резорцин и гидрохинон.

Также можно использовать и полифункциональные сомономеры обычно в количествах в диапазоне от приблизительно 0,1 до приблизительно 3 мольных процентов. Подходящие для использования сомономеры включают нижеследующее, но не ограничиваются только этим: тримеллитовый ангидрид, триметилолпропан, пиромеллитовый диангидрид (ПМДА) и пентаэритрит. Также можно использовать и поликислоты или полиолы, образующие сложные полиэфиры.

Одним неограничивающим примером полимера является полиэтилентерефталат (гомополимер ПЭТФ), полученный в результате проведения реакции между терефталевой кислотой или ее сложным эфиром и этиленгликолем при приблизительно стехиометрическом соотношении компонентов 1:1. Еще одним предпочтительным сложным полиэфиром является полиэтиленнафталат (гомополимер ПЭН), полученный в результате проведения реакции между нафталиндикарбоновой кислотой или ее сложным эфиром и этиленгликолем при приблизительно стехиометрическом соотношении компонентов в диапазоне от 1:1 до 1:1,6. Еще одним другим предпочтительным сложным полиэфиром является полибутилентерефталат (ПБТФ). Также предпочтительными являются сополимеры ПЭТФ, сополимеры ПЭН и сополимеры ПБТФ. Конкретными со- и терполимерами, представляющими интерес, являются ПЭТФ с комбинациями изофталевой кислоты, или ее сложного диэфира, 2,6-нафталиновой кислоты, или ее сложного диэфира и/или циклогександиметанола.

Реакция этерификации или поликонденсации между карбоновой кислотой или сложным эфиром и гликолем обычно протекает в присутствии катализатора. Подходящие для использования катализаторы включают нижеследующее, но не ограничиваются только этим: оксид сурьмы, триацетат сурьмы, этиленгликолят сурьмы, магнийорганика, оксид олова, алкоксиды титана, дилаурат дибутилолова и оксид германия. Данные катализаторы можно использовать в комбинации с ацетатами или бензоатами цинка, марганца или магния. Предпочтительными являются катализаторы, содержащие сурьму. Вследствие желательности использования данных гранул при упаковке продуктов питания другие подходящие для использования сложные полиэфиры и добавки приведены в документе USA 21 CFR 177.1000-177.2910 (revised April, 1997 edition).

Еще одним примером сложного полиэфира является политриметилентерефталат (ПТТ). Его можно получать, например, в результате проведения реакции между 1,3-пропандиолом и, по меньшей мере, одной ароматической дикислотой или ее алкиловым сложным эфиром. Предпочтительные дикислоты и алкиловые сложные эфиры включают терефталевую кислоту (ТФК) или диметилтерефталат (ДМТ). В соответствии с этим ПТТ предпочтительно содержит, по меньшей мере, приблизительно 80 мольных процентов либо ТФК, либо ДМТ. Другие диолы, которые можно сополимеризовать до получения такого сложного полиэфира, включают, например, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол и 1,4-бутандиол. Ароматические и алифатические кислоты, которые одновременно можно использовать для получения сополимера, включают, например, изофталевую кислоту и себациновую кислоту.

Предпочтительные катализаторы получения ПТТ включают соединения титана и циркония. Подходящие для использования каталитические соединения титана включают нижеследующее, но не ограничиваются только этим: алкилаты титана и их производные, комплексные соли титана, комплексы титана с гидроксикарбоновыми кислотами, продукты совместного осаждения диоксида титана-диоксида кремния и гидратированный щелочесодержащий диоксид титана. Конкретные примеры включают тетра(2-этилгексил)титанат, тетрастеарилтитанат, диизопропоксибис(ацетилацетонато)титан, ди-н-бутоксибис(триэтаноламинато)титан, трибутилмоноацетилтитанат, триизопропилмоноацетилтитанат, титанат тетрабензойной кислоты, щелочные оксалаты и малонаты титана, гексафтортитанат калия, комплексы титана и винной кислоты, лимонной кислоты или молочной кислоты. Предпочтительными каталитическими соединениями титана являются тетрабутилат титана и тетраизопропилат титана. Также могут быть использованы и соответствующие соединения циркония.

Полимеры, используемые в данном изобретении, также могут содержать и небольшие количества соединений фосфора, таких как фосфаты, и катализатор, такой как соединение кобальта, которое имеет тенденцию к приданию голубого оттенка. Данное соединение кобальта может являться, а может и не являться промотором. Другими добавками, которые можно включать, являются поглотители инфракрасного излучения, такие как технический углерод, графит и различные соединения железа.

За описанной выше полимеризацией в фазе расплава может следовать стадия кристаллизации, а после этого стадия твердофазной полимеризации (ТФП) для увеличения молекулярной массы в соответствии с измерениями характеристической вязкости, что необходимо для изготовления бутылок. Кристаллизацию и полимеризацию можно проводить в виде реакции в сушилке с поворотным барабаном в системе периодического типа. В альтернативном варианте кристаллизацию и полимеризацию можно проводить в рамках непрерывного твердофазного способа, при котором поток полимера перепускают из одной емкости в другую после проведения предварительно заданной его тепловой обработки в каждой емкости.

Условия кристаллизации для ПЭТФ предпочтительно включают температуру в диапазоне от приблизительно 100°С до приблизительно 150°С. Обычные операции тепловой обработки для кристаллизации ПЭТФ увеличивают степень кристалличности ПЭТФ в гранулах, по меньшей мере, на 5%. В вариантах реализации данного изобретения степень кристалличности любого компонента, такого как ПЭТФ или полиамид, можно увеличить на 5%, или же 5 процентов может составлять увеличение степени кристалличности для двух компонентов в совокупности. Необходимо отметить то, что увеличение процентной степени кристалличности не является ни средневзвешенной величиной для компонентов, ни процентной долей или значением, отнесенными к предыдущей величине степени кристалличности. Увеличение процентной степени кристалличности или увеличение степени кристалличности представляет собой абсолютное увеличение степени кристалличности. Если объединить степень кристалличности ПЭТФ и полиамида, то увеличение степени кристалличности представляет собой абсолютное увеличение степени кристалличности ПЭТФ плюс абсолютное увеличение степени кристалличности полиамида. Например, фраза «увеличение степени кристалличности, по меньшей мере, на 5%» означает то, что, по меньшей мере, 5% от компонента перешло из аморфного состояния в кристаллическое. Это не значит, что гранулы, характеризующиеся степенью кристалличности 20%, претерпевая увеличение степени кристалличности на 5%, будут характеризоваться степенью кристалличности 21%. Это значит, что гранулы будут характеризоваться степенью кристалличности 25%. Во многих случаях увеличение степени кристалличности будет представлять собой увеличение, по меньшей мере, на 10%, а в некоторых случаях даже на величину, доходящую до значения в диапазоне от 15 до 20 процентов.

Условия твердофазной полимеризации предпочтительно включают температуру в диапазоне от приблизительно 200°С до приблизительно 235°С, а более предпочтительно от приблизительно 215°С до приблизительно 235°С. Твердофазную полимеризацию можно проводить в течение периода времени, достаточного для увеличения молекулярной массы до желательного уровня, который будет зависеть от сферы применения и начальной характеристической вязкости. В типичной сфере применения бутылок предпочтительная молекулярная масса соответствует характеристической вязкости в диапазоне от приблизительно 0,68 до приблизительно 0,88 декалитр/грамм согласно определению по методам, охарактеризованным в секции описания методов. Время, необходимое для достижения данной молекулярной массы, может находиться в диапазоне от приблизительно 8 до приблизительно 45 часов. Обычное увеличение значения Х. В. составляет, по меньшей мере, 0,1 дл/г, при этом более типичным является увеличение в диапазоне от 0,2 до 0,4 дл/г.

В одном варианте реализации изобретения термопластичная полимерная матрица настоящего изобретения может содержать сложный полиэфир, отправляемый на вторичную переработку, или материалы, полученные из сложного полиэфира, отправляемого на вторичную переработку, такие как мономеры, катализаторы и олигомеры для получения сложного полиэфира.

Если сложный полиэфир является компонентом, инертным по отношению к кислороду, то тогда полиамид может представлять собой компонент, чувствительный к кислороду. Полиамиды, подходящие для использования в качестве компонента, чувствительного к кислороду, можно описать как содержащие повторяющееся звено аминокапроновой кислоты или A-D, где А представляет собой остаток дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, резорциндикарбоновую кислоту или нафталиндикарбоновую кислоту или их смесь, а D представляет собой остаток диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин или их смесь. Данные полиамиды могут характеризоваться среднечисленной молекулярной массой в диапазоне от 2000 до 60000 в соответствии с измерением при титровании концевых групп. Данные полиамиды также можно описать как продукт реакции аминокапроновой кислоты с самой собой и/или продукт реакции, содержащий остаток дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, резорциндикарбоновую кислоту или нафталиндикарбоновую кислоту или их смесь, и остаток диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин или их смесь.

Специалист в соответствующей области техники должен иметь представление о множестве комбинаций, представляющих собой хорошо известные коммерчески доступные полиамиды. Продуктом реакции, содержащим остатки себациновой кислоты и гексаметилендиамина, является найлон 610, а продуктом реакции, содержащим остатки адипиновой кислоты и гексаметилендиамина, является найлон 66. Найлон 612 представляет собой еще один найлон, который позволяет воспользоваться преимуществами изобретения. Найлон 6 представляет собой специальный тип полиамида, который получают в результате раскрытия цикла капролактама, а после этого полимеризации, получающейся в результате аминокапроновой кислоты, которая описывается формулой H2N-(CH2)5-COOH. Предпочтительным полиамидом является продукт реакции, содержащий остатки адипиновой кислоты и м-ксилилендиамина, известный под названием поли-м-ксилиленадипамид. Данный продукт коммерчески известен как MXD6 или найлон MXD6 и может быть приобретен в компании Mitsubishi Gas Chemical Company, Япония.

В дополнение к этому, полиамид можно модифицировать при использовании мономеров, которые обеспечивают получение иономеров на основе полиамида, таких как металлосульфонаты. В их число включают соли, полученные из сульфонированной изофталевой кислоты и лития, серы и фосфора. Их можно вводить, например, в виде дикарбоновой кислоты, подвергнутого предварительной реакции сложного диэфира или диамина. Такие модифицированные сополиамиды описывают в патенте Соединенных Штатов 3328484, положения которого посредством ссылки включаются в настоящий документ.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Во всей экспериментальной работе сложный полиэфир и полиамиды подвергали предварительному высушиванию, а размер гранул составлял 2 грамма/100 гранул. Предпочтительный размер гранул составляет величину, меньшую чем 1,5 грамма/100 гранул, а более предпочтительно - меньшую, чем 1,8 грамма/100 гранул.

Секционированные компоненты, чувствительные к кислороду

Данная серия экспериментов демонстрирует функциональность выдерживания промотора кислорода отдельно от компонента, чувствительного к кислороду.

В IA (контрольный образец) секционированные гранулы получали в результате размещения в оболочке 95 массовых процентов гранул сополиэтилентерефталата (компонента, инертного по отношению к кислороду), который является образующей поток подаваемого исходного сырья низкомолекулярной смолой (0,42 дл/г), используемой для получения сополимера полиэтилентерефталата, демонстрирующего значение Х. В. 0,84 (CLEARTUF® MAX от компании M&G Polymers USA), и в ядре 5 массовых процентов гранул MXD6 (Grade 6007 от компании Mitsubishi Gas Chemical, Япония).

В IB - сравнительном примере - гранулы сравнительного примера изготавливали в результате гомогенного диспергирования приблизительно 95 массовых процентов гранул сополимера полиэтилентерефталата, приблизительно 5% (масс.) гранул MXD6 (Grade 6007 от компании Mitsubishi Gas Chemical, Япония) и 125 частей неодеканоата кобальта (Shepherd Chemical, 20,5%) на миллион частей материала. Конкретные массы составляли 5396 г сополимера полиэтилентерефталата (компонента, инертного по отношению к кислороду), 284 г MXD6 (компонента, чувствительного к кислороду) и 0,71 г измельченных пластинок неодеканоата кобальта (промотора).

В IC - рабочем примере - секционированные гранулы получали в результате размещения в оболочке приблизительно 95 массовых процентов гранул сополиэтилентерефталата и 125 массовых частей гранул измельченных пластинок неодеканоата кобальта на миллион частей материала и в ядре приблизительно 5 массовых процентов гранул MXD6 (Grade 6007 от компании Mitsubishi Gas Chemical, Япония).