Предпосылки данного изобретения

Область техники данного изобретения

Данное изобретение касается взаимно смешиваемых смесей полиамидов в полиэфирах, способа формирования таких композиций и емкостей, изготовленных из таких композиций. В частности, композиции имеют меньшее пожелтение, чем исходные смеси. Смеси могут использоваться как пассивные барьеры газа или активные поглотители кислорода с добавлением катализатора, содержащего переходные металлы.

Предшествующий уровень техники

Пластические материалы вытесняют стеклянные и металлические упаковочные материалы из-за их меньшего веса, пониженной хрупкости, по сравнению со стеклом, и потенциально более низкой цены. Один главный недостаток полиэфиров состоит в их относительно высокой газопроницаемости. Это ограничивает срок годности безалкогольных напитков с содержанием углекислого газа и продуктов, чувствительных к кислороду, таких как пиво и фруктовые соки.

Серийно выпускаются многослойные бутылки, содержащие полимер с низкой газопроницаемостью в качестве внутреннего слоя, с полиэфирами в качестве остальных слоев. Смеси этих полимеров с низкой газопроницаемостью с полиэфиром не имеют успех из-за белесоватости, образованной доменами в двухфазной системе. Предпочтительным полиамидом является частично ароматический полиамид, содержащий метаксилиленовые группы, особенно поли(m-ксилиленадипамид), MXD6.

Бюллетень MXD6 (TR №0009-Е) от Мицубиси Газ Химической Компании, Корпорация, Токио, Япония, четко показывает, что белесоватость многослойной бутылки, содержащей слой 5 мас.% MXD6, составляет ˜1%, по сравнению с 15% для смеси 5 мас.% MXD6.

Однако использование частично ароматических полиамидов как полимеров с низкой газопроницаемостью усиливает пожелтение полученной емкости.

Kushida и др. в патенте США №4501781 описывают пустотелую, образованную пневмоформованием, двухосно-ориентированную емкость в форме бутылки, включающую смесь полиэтилентерефталатной (ПЭТ) смолы и полиамидной смолы, содержащей ксилиленовые группы. Описаны однослойные и многослойные емкости, но не приводится информация о цвете бутылок.

В патенте США №5650469 Long и др. раскрывают использование полиэфира на основе терефталевой кислоты с низким уровнем (0,05-2,0 мас.%) полиамида для снижения уровня ацетальдегида в емкости. Емкости из этих смесей обладают более низким пожелтением, чем соответствующая смесь, полученная из полиэфира на основе диметилтерефталата, но это все еще неудовлетворительно для необходимых уровней значительно более низкой газопроницаемости.

Mills и др. в патентах США №5258233, 5266413 и 5340884 описывают полиэфирную композицию, включающую 0,05-2,0 мас.% полиамида с низкой молекулярной массой. При 0,5 мас.% MXD6 в смеси белесоватость бутылки повышается от 0,7 до 1,2%. Данные газопроницаемости или цвета не приводятся.

В патенте США №4837115 Igarashi и др. раскрывают смесь полиамидов с концевыми аминными группами, с ПЭТ для снижения уровней ацетальдегида. Не наблюдали усиление белесоватости при добавлении 0,5 мас.% MXD6, но при 2 мас.% белесоватость повышалась от 1,7 до 2,4%. Данные газопроницаемости или цвета не приводятся.

В патенте США №6239233 Bell и др. раскрывают смесь полиамидов с концевыми кислотными группами, с ПЭТ, что снижает пожелтение, по сравнению с полиамидами с концевыми аминными группами. Данные газопроницаемости не приводятся.

В заявке на патент США №6346307 A1 Ghatta и др. раскрывают использование диангидрида тетракарбоновой кислоты для снижения размера дисперсного домена смеси MXD6 в ПЭТ. В примерах не приводятся данные по цвету, но при 10 мас.% MXD6 в смеси уровень кислородопроницаемости снижается от 0,53 до 0,12 мл/бутылка/24 ч/атм, а проницаемость углекислого газа снижается от 18,2 до 7,02 мл/бутылка/24 ч/атм.

Turner и др. в патенте США №6444283 раскрывают, что MXD6 полиамиды с низкой молекулярной массой имеют меньшую белесоватость, чем MXD6 с более высокой молекулярной массой, если смешаны с ПЭТ. В примерах не приводятся данные по цвету, но при 2 мас.% MXD6 (марка 6007 Мицубиси Химической Компании) кислородопроницаемость ориентированной пленки была снижена от 8,1 до 5,7 см3/100 квадратных дюймов/атм/24 ч, по сравнению с 6,1 для MXD6 с низкой молекулярной массой.

В патенте США №4957980 Koyayashi и др. раскрывают использование сополиэфиров с привитым малеиновым ангидридом для взаимно смешиваемых смесей полиэфира и MXD6.

В патенте США №4499262 Fagerburg и др. раскрывают сульфомодифицированные полиэфиры, которые дают повышенную скорость образования ацетальдегида и более низкую критическую двухмерную степень растяжения. Смеси с полиамидами не описывались.

В японском патенте №2663578 В2 Katsumasa и др. раскрывают использование 0,5-10 мол.% 5-сульфоизофталатных сополимеров как компонентов, улучшающих смешиваемость смесей полиэфира и MXD6. Данные цвета не приводятся.

Использование катализатора, содержащего переходные металлы, для активирования поглощения кислорода в многослойной полиамидной емкости и смесях с ПЭТ раскрыто, например, в следующих патентах.

В патентах США №5021515, 5639815 и 5955527 Cochran и др. раскрывают использование соли кобальта как предпочтительного катализатора, содержащего переходные металлы, и MXD6 как предпочтительного полиамида. Не приводятся данные цвета или белесоватости полиамидных смесей.

В патентах США №5281360 и 5866649 Hong и в патенте США №6288161 Kim описали смеси MXD6 с ПЭТ и катализатором - солью кобальта. Не приводятся данные цвета или белесоватости полиамидной смеси.

В патенте США №5623047 You и др. раскрывают применение каталитической композиции, содержащей ацетат щелочного металла, предпочтительно 30 частей на миллион кобальта ацетата для маскирования пожелтения в полиэфирах, полимеризованных из терефталевой кислоты.

В заявке на патент США №2003/0134966 А1 Kim и др. раскрывают использование кобальта октоата и полиамидов, содержащих ксиленовые группы, в многослойном пневмоформовании с экструзией для улучшения прозрачности. Пневмоформование с экструзией сводит к минимуму ориентирование размера полиамидного домена, по сравнению с литьем емкости под давлением с раздувом и ориентированием. Данные цвета не приводятся.

Существует потребность в полиэфирной композиции с улучшенным газовым барьером, которую можно отливать под давлением с раздувом и ориентированием как однослойную емкость, что снижает пожелтение и соответствующую белесоватость. Это особо необходимо для емкостей, которые требуют длительного срока хранения, таких как емкости для пива и других чувствительных к кислороду продуктов. Ни один из приведенных патентов не раскрывает, как можно достигнуть такого баланса свойств.

Краткое изложение данного изобретения

Данное изобретение является улучшением сверхсмесей полиэфира/полиамида, известных из уровня техники, при котором эти композиции имеют сниженное пожелтение.

В широком смысле данное изобретение включает смесь взаимно смешиваемых полиэфира и частично ароматического полиамида с ионным компонентом, улучшающим смешиваемость, и солью кобальта.

В широком смысле объем данного изобретения также включает емкость, которая имеет свойства и активного, и пассивного кислородного барьера и барьера углекислого газа при улучшенном цвете и прозрачности, по сравнению с емкостями, известными из уровня техники.

В широком смысле данное изобретение также включает емкость, в которой баланс свойств газового барьера и цвета может быть установлен независимо.

В широком смысле данное изобретение является способом получения смеси полиэфира и полиамидов с ионным компонентом, улучшающим смешиваемость, и солью кобальта.

Краткое описание графических материалов

Графические материалы помогают специалистам данной области в понимании данного изобретения и не ограничивают объем данного изобретения, определенный прилагаемой формулой.

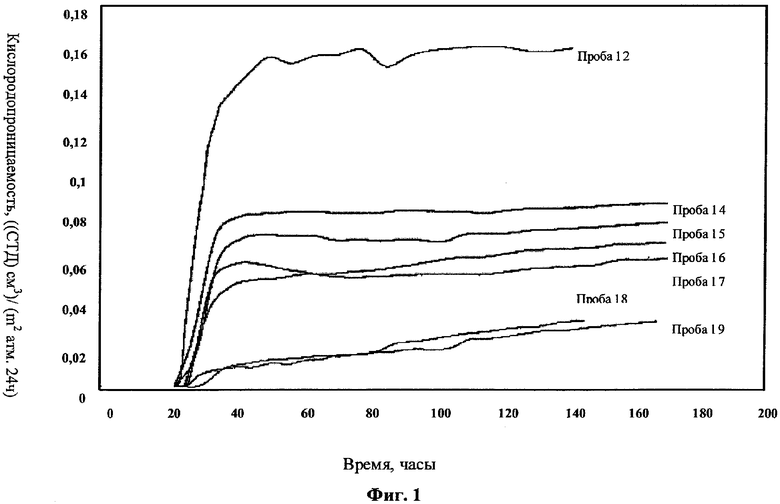

На фиг.1 показан график скорости кислородопроницаемости выбранных проб Примера 3.

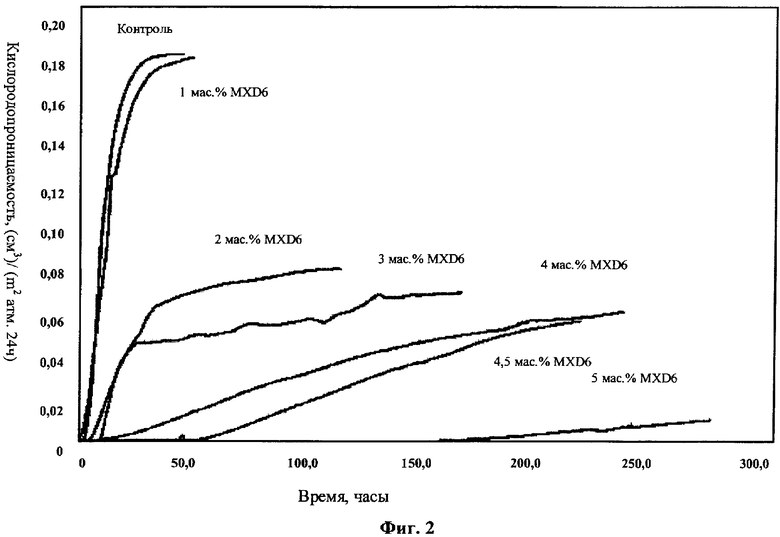

На фиг.2 показан график скорости поглощения кислорода выбранных проб Примера 4.

Детальное описание данного изобретения

Композиции данного изобретения включают полиэфир, частично ароматический полиамид, ионный компонент, улучшающий смешиваемость, и соль кобальта.

Обычно полиэфиры можно получить одним из двух способов, а именно: (1) эфирным способом и (2) кислотным способом. Эфирный способ заключается в том, что дикарбоксильный эфир (такой как диметилтерефталат (ДМТ)) вступает в реакцию переэтерификации с этиленгликолем или другим диолом. Так как реакция обратимая, обычно необходимо удалять спирт (метанол, если применяют диметилтерефталат) для полного превращения исходных материалов в мономеры. Катализаторы для данной реакции хорошо известны как катализаторы, используемые в реакции переэтерификации. Затем, в конце реакции переэтерификации, действие катализатора прекращают введением соединения фосфора, например полифосфорной кислоты. Прежде всего действие катализатора переэтерификации прекращают для предотвращения пожелтения, происходящего в полимере.

Затем мономер подвергают поликонденсации, а катализатором, применяемым в данной реакции, обычно является сурьма, германий или соединение титана, или их смесь.

Во втором способе получения полиэфира кислота (такая как терефталевая кислота (ТК)) вступает в реакцию этерификации с диолом (таким как этиленгликоль) с образованием мономера и воды. Эта реакция также обратимая как при эфирном способе, и, таким образом, для завершения реакции необходимо удалять воду. На этапе прямой этерификации не требуется катализатор. Мономер затем подвергают поликонденсации для образования полиэфира так же, как и при эфирном способе, и катализатор, и применяемые условия реакции обычно такие же, как и в эфирном способе.

Для большинства емкостей по данному изобретению в фазе плавления полиэфир далее подвергают полимеризации из твердого состояния до более высокой молекулярной массы.

Таким образом, эфирный способ состоит из двух этапов, а именно: (1) переэтерификация и (2) поликонденсация. Кислотный способ также состоит из двух этапов, а именно: (1) прямая этерификация и (2) поликонденсация.

Соответствующие полиэфиры получают реакцией дикислотного или диэфирного компонента, включающего, по меньшей мере, 65 мол.% терефталевой кислоты или C1-C4диалкилтерефталата, предпочтительно, по меньшей мере, 70 мол.%, более предпочтительно, по меньшей мере, 75 мол.%, еще более предпочтительно, по меньшей мере, 95 мол.%, и диольного компонента, включающего, по меньшей мере, 65 мол.% этиленгликоля, предпочтительно, по меньшей мере, 70 мол.%, более предпочтительно, по меньшей мере, 75 мол.%, еще более предпочтительно, по меньшей мере, 95 мол.%. Предпочтительным является также то, что дикислотным компонентом является терефталевая кислота, а диольным компонентом является этиленгликоль, при этом образуется полиэтилентерефталат (ПЭТ). Молярный процент для всех дикислотных компонентов составляет 100 мол.%, а молярный процент для всех диольных компонентов составляет 100 мол.%.

Если полиэфирные компоненты модифицированы одним или более диольными компонентами, отличными от этиленгликоля, приемлемые диольные компоненты описываемого полиэфира выбраны из 1,4-циклогександедиметанола, 1,2-пропандиола, 1,4-бутандиола, 2,2-диметил-1,3-пропандиола, 2-метил-1,3-пропандиола (2МПДО), 1,6-гександиола, 1,2-циклогександиола, 1,4-циклогександиола, 1,2-циклогександиметанола, 1,3-циклогександиметанола и диолов, содержащих один или более атомов кислорода в цепи, например диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль или их смеси и т.п. Обычно эти диолы состоят из 2-18, предпочтительно 2-8, атомов углерода. Циклоалифатические диолы могут применяться в их цис- или трансформах или в виде смеси обеих форм. Предпочтительным модифицирующим диольным компонентом является 1,4-циклогександиметанол или диэтиленгликоль или их смесь.

Если полиэфирные компоненты модифицированы одним или более кислотным компонентом, отличным от терефталевой кислоты, приемлемые кислотные компоненты (алифатические, алициклические или ароматические дикарбоновые кислоты) неразветвленного полиэфира могут быть выбраны, например, из изофталевой кислоты (ИФК), 1,4-циклогександикарбоновой кислоты, 1,3-циклогександикарбоновой кислоты, сукциновой кислоты, глутаровой кислоты, адипиновой кислоты, себациновой кислоты, 1,12-декандикарбоновой кислоты, 2,6-нафталиндикарбоновой кислоты (НДК), дибензойной кислоты или их смесей и т.п. При получении полимера часто предпочтительно использовать функциональное производное кислоты, такое как диметиловый, диэтиловый или дипропиловый эфир дикарбоновой кислоты. Если целесообразно, также могут применяться ангидриды или кислотные галиды данных кислот. Эти кислотные модификаторы обычно снижают скорость кристаллизации, по сравнению с терефталевой кислотой.

Также данным изобретением предлагается, в частности, модифицированный полиэфир, полученный реакцией, по меньшей мере, 85 мол.% терефталата от эфира терефталевой кислоты или диметилтерефталата с каким-либо из упомянутых выше сомономеров.

Кроме полиэфира, полученного из терефталевой кислоты (или диметилтерефталата) и этиленгликоля, или модифицированного полиэфира, упомянутого выше, данное изобретение также включает использование 100% ароматической дикислоты, такой как 2,6-нафталиндикарбоновая кислота или дибензойная кислота, или их диэфиров, и модифицированного полиэфира, полученного реакцией, по меньшей мере, 85 мол.% дикарбоксилата из этих ароматических дикислот/диэфиров с каким-либо из упомянутых выше сомономеров.

Предпочтительно полиамид, используемый как компонент газового барьера смеси, выбран из группы частично ароматических полиамидов, в которых амидная связь содержит, по меньшей мере, одно ароматическое кольцо и неароматическую группу. Предпочтительные частично ароматические полиамиды включают поли(m-ксилиленадипамид); поли(гексаметиленизофталамид); поли(гексаметиленадипамид-ко-изофталамид); поли(гексаметиленадипамид-ко-терефталамид); поли(гексаметиленизофталамид-ко-терефталамид) или их смеси из двух или более компонентов. Наиболее предпочтительным является поли(m-ксилиленадипамид).

Предпочтительный диапазон содержания полиамида составляет 1-10% веса композиции, в зависимости от требований к газовому барьеру емкости.

Ионный компонент, улучшающий смешиваемость, предпочтительно является сополиэфиром, содержащим группу сульфоната металла. Ионом металла соли сульфокислоты может быть Na+, Li+, К+, Zn++, Mn++, Са++ и т.п. Группа соли сульфокислоты присоединена к ядру ароматической кислоты, такому как бензольное, нафталиновое, дифенильное, оксидифенильное, сульфонилдифенильное или метилендифенильное ядро.

Предпочтительно ядром ароматической кислоты является сульфофталевая кислота, сульфотерефталевая кислота, сульфоизофталевая кислота, 4-сульфонафталин-2,7-дикарбоновая кислота и их эфиры. Наиболее предпочтительно сульфомономером является 5-натрийсульфоизофталевая кислота или 5-цинксульфоизофталевая кислота, наиболее предпочтительно их диалкиловые эфиры, такие как диметиловый эфир (SIM) и гликольный эфир (SIPEG). Предпочтительный диапазон содержания 5-натрийсульфоизофталевой или 5-цинксульфоизофталевой кислот для снижения белесоватости емкости составляет 0,1-2,0 мол.%.

Приемлемые соединения кобальта для использования по данному изобретению включают среди прочих кобальта ацетат, кобальта карбонат, кобальта хлорид, кобальта гидроксид, кобальта нафтенат, кобальта олеат, кобальта линолеат, кобальта октоат, кобальта стеарат, кобальта нитрат, кобальта фосфат, кобальта сульфат, кобальта (этиленгликолят) и их смеси из двух или более компонентов. В качестве катализатора, содержащего переходные металлы, для активного поглощения кислорода предпочтительной является соль жирной кислоты с длинной цепочкой, наиболее предпочтительными являются кобальта октоат или стеарат. Для регулирования цвета смесей пассивного газового барьера может использоваться какое-либо соединение кобальта, предпочтительно кобальта ацетат.

Обнаружили, что ионный компонент, улучшающий смешиваемость, добавленный для улучшения свойств газового барьера и снижения белесоватости, в комбинации с солью кобальта значительно снижает пожелтение смолы, преформы и емкости. Предпочтительный диапазон Со для смесей, содержащих 1-10 мас.% частично ароматического полиамида и 0,1-2,0 мол.% ионного компонента, улучшающего смешиваемость, составляет 20-500 частей на миллион.

В полиэфир/полиамидной смеси могут использоваться добавки, хотя это не является необходимым условием. Традиционные известные добавки включают, но не ограничиваются, краску, пигмент, наполнитель, разветвляющий агент, подогревающий агент, агент противослипания, антиоксидант, антистатический агент, биоцид, газообразователь, агент взаимодействия, ингибитор горения, стабилизатор высокой температуры, модифицирующую добавку, стабилизатор ультрафиолета и видимой части спектра, кристаллизующую добавку, смазку, пластификатор, технологическую добавку, ацетальдегид и другие поглотители, агент, понижающий трение, или их смесь.

Смесь полиэфира, ионного компонента, улучшающего смешиваемость, соли кобальта и частично ароматического полиамида традиционно получают добавлением компонентов в горловину литьевой машины, изготавливающей преформу, которая может быть сформована в емкость вытягиванием с выдуванием. Если используется традиционная смола на основе полиэфира, разработанная для полиэфирной емкости, то одним способом готовят маточную смесь полиэфира, содержащую ионный компонент, улучшающий смешиваемость, и, необязательно, катализатор, содержащий переходные металлы, для активного поглощения вместе с частично ароматическим полиамидом, используя гравиметрический питатель для трех компонентов. Альтернативно, для формирования сополимера полиэфирная смола может быть полимеризована с ионным компонентом, улучшающим смешиваемость, и, необязательно, катализатором, содержащим переходные металлы, для активного поглощения. Этот сополимер может быть смешан в литьевой машине с частично ароматическим нейлоном. Альтернативно, все компоненты смеси могут быть смешаны вместе или как смесь маточных смесей и подаваться в экструдер как отдельный материал. Смешивающая секция экструдера должна быть разработана для получения гомогенной смеси. Это можно определить измерением термических свойств преформы и наблюдением одной температуры стеклования в отличие от наблюдения за двумя отдельными температурами стеклования частично ароматического полиамида и полиэфира.

Эти этапы способа приемлемые при получении, например, бутылок для газированных безалкогольных напитков, воды или пива и емкостей для горячего наполнения. Данное изобретение может применяться в каком-либо из общеизвестных способов для получения полиэфирной емкости.

Методики испытаний

1. Кислородопроницаемость и проницаемость углекислого газа пленок, пассивная

Поток кислорода образцов пленки при относительной влажности ноль процентов, при одинаковом атмосферном давлении и при 25°С измеряли с использованием прибора Mocon Ox-Tran модели 2/20 (MOCON Миннеаполис, Миннесота). Как газ-носитель использовали смесь 98% азота с 2% водорода, и как эталонный газ использовали 100% кислород. Перед испытанием образцы поместили в камеру, наполненную азотом, минимум на 24 часа для удаления следов атмосферного кислорода, растворенного в ПЭТ матрице. Эту обработку продолжали, пока не была получена устойчивая основная линия, где поток кислорода изменялся менее чем на один процент на протяжении тридцатиминутного цикла. Затем в испытательную камеру ввели кислород. Испытание закончили, когда поток достиг устойчивого состояния, при котором поток кислорода изменялся менее чем на 1% на протяжении тридцатиминутного испытательного цикла. Расчет кислородопроницаемости выполняли по способу, известному в литературе, для коэффициентов проницаемости для ПЭТ сополимеров из второго закона Фика о диффузии с соответствующими граничными условиями. Литературными источниками являются: Sekelik et al., Journal of Polymer Science Part B: Polymer Physics, 1999, Volume 37, Pages 847-857; Qureshi et al. Journal of Polymer Science Part B: Polymer Pizysics, 2000, Volume 38, Pages 1679-1686; Polyakova, et al., Journal of Polymer Science Part B: Polymer Physics, 2001, Volume 39, Pages 1889-1899.

Проницаемость углекислого газа пленки измеряли тем же способом, заменив кислород углекислым газом и используя прибор Mocon Permatran-C 4/40.

Все значения проницаемости пленки представлены в единицах измерения - (при стандартных температуре и давлении ((СТД) см3)/(м2 атм 24 ч)).

2. Кислородопроницаемость пленок, активное поглощение

Использовали тот же способ, что и вышеупомянутый способ для исследования пассивной кислородопроницаемости, с тем отличием, что поток кислорода не обязательно выдерживался в устойчивом состоянии. После введения кислорода в камеру уменьшение количества кислорода измеряли на протяжении от 0 до, по меньшей мере, 350 часов. При обработке данных вывели Коэффициент Видимого Поглощения (КВП), как функцию времени от количества кислорода ((СТД) см3)/(м2 атм 24 ч). Полученные данные КВП не имеют постоянных значений коэффициентов нормальной проницаемости. КВП - это данные, полученные для описания кислородопроницаемости в фиксированной точке времени, при этом коэффициент медленно изменяется со временем. Эти изменения слишком малы, чтобы быть обнаруженными в течение времени, необходимого для измерения этого значения в какой-либо фиксированной точке времени. Расчет КВП выполняли по способу, известному в литературе, для коэффициентов проницаемости для ПЭТ сополимеров из второго закона Фика о диффузии с соответствующими граничными условиями, как описано для пассивной барьерной проницаемости.

3. Проницаемость углекислого газа бутылок

Проницаемость углекислого газа бутылок измеряли с использованием системы проницаемости Mocon Permatran C-200 СО2. Испытания проводили при 22°С. Бутылки обработали азотом и затем наполнили СО2 при давлении 60 фунтов на кв. дюйм (4,01 МПа) и герметизировали. Бутылки выдерживали в окружающих условиях в течение 3 дней и измеряли давление. Бутылки, в которых давление опустилось ниже 56 фунтов на кв. дюйм (3,75 МПа), отбраковали, остальные бутылки вновь наполнили под давлением 60 фунтов на кв. дюйм (4,01 МПа) и поместили в испытательную камеру, обрабатывали азотом в течение, по меньшей мере, 5 часов. На следующий день измерения СО2 в испытательной камере выполняли через каждые 30 минут на протяжении восьми часов. Скорость потока азота на датчик составила 100 см3/мин, а поток носителя составил 460 см3/мин. Результаты выражались в см3/бутылка/24 ч.

4. Характеристическая вязкость (ХВ)

Характеристическую вязкость (ХВ) определяли растворением 0,2 г аморфной полимерной композиции в 20 мл дихлорацетатной кислоты при температуре 25°С с использованием вискозиметра Ubbelhode для определения относительной вязкости (ОВ). ХВ выражали через ОВ, применяя уравнение:

ХВ=[(ОВ-1)×0,691]+0,063.

5. Цвет

Белесоватость стенок преформ и бутылок измеряли прибором Hunter Lab ColorQuest II. Использовали D65 стандартный источник света Международной комиссии по освещению (МКО) 1964 10°. Белесоватость определяли как процент МКО Y диффузного пропускания к МКО Y общему пропусканию. Цвет стенок преформ и бутылок измеряли тем же прибором и выражали по цветовой шкале МКО LAB, L* - степень яркости, а* - степень красного цвета (+) или зеленого цвета (-) и b* - степень желтого цвета (+) или голубого цвета (-).

6. Диэтиленгликоль (ДЭГ)

Содержание ДЭГ (диэтиленгликоля) полимера определяли путем гидролиза полимера с водным раствором гидроксида аммония в герметическом реакционном сосуде при 220±5°С в течение приблизительно двух часов. Жидкую часть продукта гидролиза затем анализировали газовой хроматографией. В качестве газового хроматографа использовали детектор ионизации пламени (ДИП) (НР5890, НР7673А) от Hewlett Packard. Гидроксид аммония составил 28-30% веса гидроксида аммония от Fisher Scientific и являлся химически чистым.

7. Изофталевая и нафталиновая дикарбоновые кислоты

Процент изофталевой кислоты и нафталиновой дикарбоновой кислоты в аморфном полимере определяли при длине волны 285 нм с использованием жидкостного хроматографа Hewlett Packard (HPLC) с ультрафиолетовым детектором. Образец аморфного полимера гидролизовали в разбавленной серной кислоте (10 мл кислоты в 1 л деионизированной воды) в бомбе из нержавеющей стали при 230°С на протяжении 3 часов. После охлаждения водный раствор из бомбы смешали с тремя объемами метанола (для HPLC) и внутренним стандартным раствором. Смешанный раствор поместили в HPLC для определения.

8. Содержание металла

Содержание металла в размолотых полимерных образцах измеряли на атомном сканере 16-эмиссионного спектрографа с индуктивно связанной плазмой (ИСП). Образец растворили нагреванием в этаноламине, охладили, добавили дистиллированную воду для выкристаллизации терефталевой кислоты. Раствор центрифугировали и анализировали жидкий супернатант. Сравнение атомных эмиссии анализируемых образцов с теми растворами, у которых известны концентрации ионов металлов, использовали для определения экспериментальных значений содержания металлов в образцах полимеров. Концентрацию серы применяли для расчета концентрации сульфоната металла в ионном компоненте, улучшающем смешиваемость.

9. Способ получения преформы и бутылки

После полимеризации из твердого состояния смолу по данному изобретению сушили 4-6 часов при 170-180°С, расплавили и экструдировали в преформы. Для каждой преформы 0,59 л бутылки, например, для безалкогольных напитков используется около 24 г смолы. Преформу затем нагрели до около 100-120°С и выдуванием сформовали 0,59 л контурную бутылку при степени растяжения около 12,5. Степень растяжения определяется числом растяжений вдоль и поперек оси. Таким образом, если из преформы выдуть бутылку, ее можно будет растянуть около двух раз в длину и растянуть около шести раз в диаметральном направлении, что дает степень растяжения, равную двенадцати (2×6). Так как размер бутылки фиксированный, то для получения различных степеней растяжения могут использоваться различные размеры преформы.

10. Сканирующая электронная микрофотография

Пленки получили прессованием в форме при нагревании до 275°С в прессе в течение 3 минут без давления, затем давление циклически повышали несколько раз от 0 до 300 фунтов на кв. дюйм и выдерживали при 300 фунтов на кв. дюйм 4 минуты. Пленки быстро охладили в ледяной воде. Затем пленки надрезали бритвенным лезвием на пленочной поверхности для облегчения хрупкого разрушения, погрузили в жидкий азот на 15 минут, вытащили и согнули перпендикулярно по направлению толщины. Поверхности изломов покрыли золотом толщиной 100 Å и обследовали сканирующим электронным микроскопом JEOL 840A.

Следующие примеры приводятся для иллюстрации данного изобретения, и следует понимать, что данные примеры иллюстрируют, а не ограничивают объем данного изобретения.

Примеры

Получили различные полиэфирные (ПЭТ) смолы с типичными коммерческими составами. Сомономеры включили изофталевую кислоту (ИФК) (или ее диметиловый эфир) и диэтиленгликоль (ДЭГ), как кристаллизационные ретарданты, и нафталин дикарбоновую кислоту (или ее диметиловый эфир) для улучшения температуры, при которой емкости можно наполнять.

Аморфный полиэфир сначала получили с ХВ около 0,6, затем полимеризировали из твердого состояния до ХВ конечной смолы. Использовали такие добавки, как магния ацетат, цинка ацетат, кобальта ацетат, сурьмы триоксид и полифосфорная кислота. Анализы данных смол представлены в Таблице 1.

Изготовили ряд сополиэфиров, содержащих различные количества 5-сульфоизофталевой кислоты (СИФК) с использованием либо эфира, либо гликолята СИФК. Полимеризацию из расплава проводили обычным способом, но аморфная смола не была полимеризована из твердого состояния до смолы С3. При приготовлении смолы С1 как катализатор этерификации использовали цинка ацетат вместо магния ацетата. Анализы смол представлены в Таблице 2.

Маточную смесь соли кобальта для применения его в качестве катализатора, содержащего переходные металлы, для активного поглощения кислорода получили добавлением в конце 2 мас.% кобальта октоата к полиэфиру, полученному с использованием 75 частей на миллион Zn (в виде цинка ацетата), 250 частей на миллион Sb (в виде сурьмы триоксида), 60 частей на миллион Р (в виде полифосфорной кислоты) и 2,5 мас.% ИФК, ХВ этого материала составляла 0,35-0,40.

Если не указано обратное, то в смеси использовали частично ароматический нейлон марки 6007 от Мицубиси Газ Химической Компании, Токио, Япония. Средняя молекулярная масса марки 6007 составляет 25,900, а вязкость ее расплава при 271°С и 1000 с-1 составляет 280 Па·с.

Если не указано обратное, то преформы получали на литьевой машине Arburg с использованием 24 г материала и выдували 0,59 л контурную бутылку на формующей машине с раздувом и вытяжкой Sidel SBO2. Толщина боковой стенки бутылки - около 0,25 мм.

Пример 1

Влияние взаимодействия СИФК с Со на пожелтение преформ и бутылок изучали смешиванием либо полиэфирной смолы D, либо С1 с кобальтовой маточной смесью и MXD6. Значения пожелтения (b*) боковых стенок преформ и бутылок представлены в Таблице 3 (более низкие или отрицательные значения b* соответствуют меньшему пожелтению).

2 - разность b* бутылки по сравнению с контролем.

Данная таблица показывает, что соль кобальта при уровне 200 частей на миллион нейтрализует пожелтение при добавлении к смеси с 5 мас.% MXD6, но, что еще более важно, в присутствие 0,11 мол.% СИФК проявляется синергистический эффект, и соль Со существенно эффективнее в нейтрализации пожелтения.

Пример 2

Аналогичное испытание провели с использованием смолы С в качестве контроля и результаты привели в Таблице 4.

Данные белесоватости боковых стенок преформ и бутылок приведены в Таблице 5.

Результаты вновь показывают синергестический эффект ионного компонента, улучшающего смешиваемость, на соль кобальта как средства, снижающего пожелтение, кроме того ионный компонент, улучшающий смешиваемость, снижает белесоватость боковой стенки бутылки, содержащей 5 мас.% MXD6.

Пример 3

В следующем испытании количество MXD6 варьировало при постоянном уровне СИФК 0,11 мол.%, результаты приведены в Таблице 6.

При всех уровнях MXD6 включение ионного компонента, улучшающего смешиваемость, снижало пожелтение.

Кислородопроницаемость боковых стенок бутылки измеряли и результаты нанесли на график фиг.1. На нем показано, что ионный компонент, улучшающий смешиваемость, снижает проницаемость при любой концентрации MXD6. Существует нелинейная зависимость кислородопроницаемости и концентрации MXD6 с экстремально низкими значениями при 5 мас.% MXD6.

Пример 4

Для лучшего определения кислородопроницаемости как функции концентрации MXD6 приготовили ряд смесей с использованием полиэфира А как основной смолы. Использовали концентрацию MXD6 1, 2, 3, 4, 4,5 и 5 мас.%, каждая смесь содержала 100 частей на миллион кобальта октоата. Кислородопроницаемость боковых стенок бутылки измеряли и результаты представили на фиг.2.

Показано, что кислородопроницаемость снижается между 4,5 и 5 мас.% MXD6.

Пример 5

Следующим испытанием была проба, в которой уровень MXD6 был постоянным - 5 мас.%, а концентрация СИФК менялась, результаты представлены в Таблице 7. В этих пробах основной полиэфирной смолой была А, и использовалась маточная смесь СИФК полимера С2.

Эти результаты показывают, что ионный компонент, улучшающий смешиваемость, можно использовать как маточную смесь для получения синергестического снижения пожелтения с кобальтом, а также сополимером, который использовали в предыдущих Примерах 1-3.

Пример 6

Вместо применения натриевой соли СИФК для получения сополиэфира по методике, аналогичной получению сополимера С1, была использована соль двухвалентного цинка. Поскольку цинковый сополиэфир более желтый, чем С1, никаких различий между Na-СИФК и Zn-СИФК не получили. Однако белесоватость боковых стенок бутылки, изготовленной из ПЭТ смолы А в качестве контроля с использованием 0,11 мол.% СИФК (пробы, содержащие MXD6 с 100 частями на миллион Со), сравнивалась в Таблице 8 ниже.

Предполагается, что двухвалентный ионный компонент, улучшающий смешиваемость, является более эффективным, чем одновалентный для снижения белесоватости боковой стенки бутылки.

Пример 7

Получили MXD6 с низкой молекулярной массой. Смесь 438 г адипиновой кислоты, 428,4 г m-ксилилендиамина и 500 г деионизированной воды поместили в 2-литровый автоклав в атмосферу азота. Смесь перемешивали 15 минут, затем нагревали с обратным холодильником 30 минут. Воду отогнали и температуру повышали до 275°С в течение 60-90 минут. Перед экструзией смесь перемешивали при 275°С 30 минут. Вязкость этого полимера составила 9,5 Па·с при 1000 с-1 и 271°С (по сравнению с 280 Па·с для коммерческой марки 6007).

Применяли методику Примера 3 с использованием MXD6 с низкой молекулярной массой (НММ) по сравнению с коммерческой маркой 6007. Результаты приведены в Таблице 9.

Показано, что у MXD6 с низкой молекулярной массой цвет лучше (менее желтый), чем у 6007.

Также измерили белесоватость этих проб и результаты привели в Таблице 10 ниже.

Применение низкомолекулярного MXD6 в сочетание с СИФК заметно снижает белесоватость боковых стенок бутылки.

Пример 7

Чтобы определить влияние ионного компонента, улучшающего смешиваемость, на размер домена MXD6, приготовили серию пленок и согнули их. ПЭТ смолу В применяли вмести со смесями С3 СИФК сополиэфира и 6007 MXD6. Размер домена измеряли и результаты представили в Таблице 11.

Показано, что при низком уровне СИФК, менее чем 0,2 мол.%, размер домена смеси, содержащей 10 мас.% MXD6, уменьшается до менее чем 0,5 мкм.

Пример 8

Изготовили серию бутылок с использованием С, в качестве основы ПЭТ смолы, С3 СИФК сополиэфира и 6007 MXD6. Измерили пассивную кислородопроницаемость боковых стенок бутылки при относительной влажности 0% и результаты представили в Таблице 12.

Показано, что ионный компонент, улучшающий смешиваемость, улучшает кислородный газовый барьер при данном уровне MXD6 возможно из-за уменьшения размера домена, что приводит к увеличению числа доменов, как показано в Примере 7.

Пример 9

По методике Примера 7 получили полиамид, в котором 12% адипиновой кислоты заменили изофталевой кислотой. Вязкость расплава данного полиамида при 171°С и 1000 с-1 составила 237 Па·с. Данный полиамид смешали при уровне 5 мас.% с ПЭТ смолой С и ионным компонентом, улучшающим смешиваемость, С3 для получения уровня СИФК в смеси - 0,6 мол.%. Из этой смеси изготовили бутылки и измерили скорость кислородопроницаемости при 0,155((СТД) см3)/(м2 атм 24 ч). Это можно было сравнить с низкой скоростью кислородопроницаемости - 0,145, измеренной в пробе 43, достигнутой с 5 мас.% MXD6.

Пример 10

Скорость пропускания углекислого газа 0,5 л бутылок, изготовленных из ПЭТ смолы, составила 8,6 см3/бутылка/24 ч. Добавление 5 мас.% MXD6 уменьшило скорость до 4,5 см3/бутылка/24 ч.

Пример 11

Маточные смеси с использованием кобальта стеарата и кобальта нафтената вместо кобальта октоата приготовили по способу, описанному выше для кобальта октоата. Из смолы D на основе ПЭТ изготовили бутылки с использованием различных количеств MXD6 и различных концентраций кобальта октоата, кобальта стеарата и кобальта нафтената. Измерили кислородопроницаемость бутылочной стенки через 100 часов (это время, после которого скорость приходит в состояние равновесия, см. фиг.1) и значения представили в Таблице 13.

Избыток катализатора, содержащего переходные металлы, может фактически действовать как антиоксидант и увеличивать кислородопроницаемость, при сравнении пробы 48 и 49 и пробы 52 и 53.

Хотя конкретные варианты осуществления данного изобретения описаны детально, следует понимать, что данное изобретение не ограничивается соответственно в объеме, а включает все изменения и модификации, попадающие под сущность и термины приведенной формулы изобретения.

Изобретение относится к композиции для однослойных емкостей в виде бутылок, к емкости в виде бутылки или ее преформе, к полиэфирным емкостям. Композиция включает следующие компоненты: полиэфир, частично ароматический полиамид, ионный компонент, улучшающий смешиваемость, и соль кобальта. Ионный компонент представляет собой сополиэфир, содержащий сульфонатную соль металла. Полиэфирная емкость, изготовленная из вышеуказанной композиции, характеризуется скоростью кислородопроницаемости <0,01 (СТД) см3/м2 атм 24 ч после 100 часов в кислороде и скоростью пропускания углекислого газа меньше, чем 7 см3/бутылка/24 ч, исходя из 0,5 л бутылки. Изобретение позволяет повысить барьерные свойства емкости, а также улучшить ее цвет и прозрачность. 4 н. и 23 з.п. ф-лы, 13 табл., 2 ил.

| US 4187358 А, 05.02.1980 | |||

| US 4957980 А, 18.09.1990 | |||

| US 5300572 A, 05.04.1994 | |||

| US 5955527 A, 21.09.1999 | |||

| US 5021515 A, 04.06.1991 | |||

| US 5639815 A, 17.06.1997 | |||

| КОНДЕНСАЦИОННЫЕ СОПОЛИМЕРЫ, ПОГЛОЩАЮЩИЕ КИСЛОРОД, ДЛЯ ИЗГОТОВЛЕНИЯ БУТЫЛОК И УПАКОВОК | 1997 |

|

RU2182157C2 |

| ПОЛИЭФИРНЫЙ КОНТЕЙНЕР (ВАРИАНТЫ) И ЗАГОТОВКА ДЛЯ ЕГО ФОРМОВАНИЯ | 1997 |

|

RU2209163C2 |

Авторы

Даты

2008-05-20—Публикация

2004-08-05—Подача