Приоритет и перекрестные ссылки

По настоящей патентной заявке испрашивается приоритет по предварительной патентной заявке США, порядковый № 60/725085, поданной 7 октября 2005, и по предварительной патентной заявке США, порядковый № 60/827147, поданной 27 сентября 2006. Раскрытия этих предварительных патентных заявок включены в данное описание посредством ссылки.

Область техники

Это изобретение относится к вытянутой стене контейнера для упаковки.

Уровень техники

Патентные заявки США 2002/0001684 (3 января 2002), 20030134966 (13 июля 2003) и 20050106343 (19 мая 2005), которые все имеют общего автора Kim, раскрывают композицию PET (A), полиамида, нейлона MXD6 (B) с октоатом кобальта. Серии заявок Kim показывают, что, когда композиция PET/MXD6/октоат кобальта залита под давлением в преформу (заготовку для выдувания), затем сформована (вытянута) в бутылку методом раздува, полученная бутылка мутная. Заявки Kim также устанавливают причину мутности. Согласно Kim мутность вызывается доменами MXD6, диспергированными в PET, которые при ориентации были вытянуты до значения, при котором размер доменов больше, чем длина волны света.

Kim и другие показывают, что меньшие домены уменьшают мутность, вызванную ранее большими доменами. Как известно обычному специалисту, существуют два пути иметь меньшие домены в вытянутой бутылке. Один заключается в уменьшении исходных доменов в преформе или заготовке для выдувания, другой заключается в том, чтобы не ориентировать или не вытягивать настолько бутылки. Решение, выбранное в сериях заявок Kim, для замещения заливания под давлением, приготовления преформы/заготовки для выдувания и последующего ориентирования (вытягивания) преформы в выдутую бутылку с гораздо меньшим вытягиванием называется экструзией с последующим раздувом.

Заявки Kim также показывают, что контейнер, сделанный из PET/MXD6/октоата кобальта, показывает более высокую противокислородную защиту (меньшую скорость проникновения) предположительно вследствие хорошо известной способности октоата кобальта катализировать реакцию MXD6 нейлона с кислородом. В то время как Kim и другие, следовательно, показывают, что уменьшение доменов MXD6 является путем уменьшения мутности в вытянутом контейнере, они не показывают, как решить проблему мутности в залитом под давлением контейнере или как уменьшить размер доменов в залитом под давлением контейнере, предположительно, так как это уже было известно в данной области техники до изобретения Kim.

В JP-2663578-B2 (15 октября 1997) Yamamoto и другие устанавливают ту же проблему, что и в заявках Kim, с той же самой композицией. Yamamoto и другие раскрывают, что мутная вытянутая выдутая бутылка производится, когда композиция сложного полиэфира (A) и нейлон MXD6 (B) заливается под давлением в преформу (заготовку для выдувания) и затем сориентирована (вытянута) в выдутую бутылку. Возвращаясь к тому, что Kim и другие показывают, что эта мутность вызывается большими доменами и имеется только одно различие, что бутылка Kim и других содержит октоат кобальта.

Yamamoto и другие затем показывают, что мутность в PET/MXD6 залитой под давлением выдутой бутылке может быть устранена включением третьего сложного полиэфира компонента (С), где третий сложный полиэфирный компонент содержит 5-сульфоизофталат натрия, полученный из 5-натрийсульфоизофталевой кислоты, в его полимерной цепи. Сополимеризация 5-натрийсульфоизофталевой кислоты показана Yamamoto в таблице 3 со следующим выводом: когда сложный полиэфир сополимеризован с 5-сульфоизофталатом натрия, используемым в качестве компонента (С), прозрачность улучшается и мутность заметно уменьшается. Обычному специалисту следует, следовательно, решить проблему мутности залитой под давлением/вытянутой бутылки Kim, содержащей PET/MXD6/октоат кобальта, добавлением сложного полиэфира (С), сополимеризованного с 5-сульфоизофталатом натрия, показанного Yamamoto и другими. Одним способом было бы не исключать октоат кобальта, найденного в заявках Kim, поскольку это уменьшило бы противокислородную защиту контейнера.

Патент США 5300572 (5 апреля 1994) Tajima и других показывает, как уменьшить размер домена полиамида, диспергированного в сложном полиэфире. Tajima и другие уменьшают размер домена полиамида добавлением натрий сульфоизофталевой кислоты или сополимеризованной в основную цепь сложного полиэфира (А), или в качестве третьего компонента (С), который является сложным полиэфиром, сополимеризованным с натрийсульфоизофталевой кислотой. Поскольку заявки Kim показывают, что уменьшение размера полиамидных доменов решает проблему мутности, обычному специалисту, желающему сделать выдутую под давлением/вытянутую бутылку Kim, содержащую PET/MXD6/октоат кобальта, следует или использовать PET, сополимеризованный с изофталатом натрия, полученным из натрийсульфоизофталевой кислоты, для компонента А, как показано Tajima и другими, или добавить сложный полиэфир (С), сополимеризованный с изофталатом натрия, как показано Yamamoto и другими. Снова одним способом было бы не уменьшать октоат кобальта Kim и других, поскольку это уменьшило бы противокислородную защиту по Kim и другим.

WO 2005/023530 (17 марта 2005) Mehta и других показывает, что необходима соль кобальта, когда преформа (заготовка для выдувания), включающая композицию Kim и других [сложный полиэфир (A), полиамид, такой как MXD6 (B)], заливается под давлением и в присутствии ионного компатибилизатора, такого как натрийсульфоизофталевая кислота или изофталат натрия. Mehta и другие и Kim и другие даже используют одинаковую соль кобальта - октоат кобальта. По Mehta и другим создается интенсивное желтое окрашивание при комбинации сложного полиэфира (А) с полиамидом (В) в присутствии ионного компатибилизатора (С), а использование октоата кобальта, также показанное в заявках Kim, предотвращает формирование окрашенности.

В то время как использование кобальта может уменьшить окрашенность, он, по своей природе, создает упаковку с активным барьером. Есть другие механизмы активного барьера, такие как окисление элементарного металла в стенках контейнера. Поскольку есть заявки упаковок, которые не приносят пользу и которые в действительности приносят вред органическим мусором или нужна менее сильная активная упаковка; существует, следовательно, необходимость в MXD6/сложном полиэфирном ионном компатибилизаторе, где кобальт не является необходимым для предотвращения нежелательного окрашивания, отмеченного Mehta и другими.

Сущность изобретения

Это изобретение раскрывает композицию и стенку контейнера, сделанную из состава, где стенка контейнера включает вытянутый слой, который может быть одинарным слоем (монослоем), где слой включает кристаллизующийся сложный полиэфир, в котором, по меньшей мере, 85% звеньев кислоты сложного полиэфира получены из терефталевой кислоты или ее сложного диметилового эфира, полиамид, в котором, по меньшей мере, 85% полиамидной полимерной цепи получено реакцией аминокапроновой кислоты с собой, или реакцию продукта A-D, где А является остатком дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, резорциндикарбоновую кислоту или нафталиндикарбоновую кислоту или их смесь, и где D является остатком диамина, включающего м-ксилендиамин, п-ксилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин или их смесь, и агент, снижающий межфазное натяжение, где полиамид диспергирован в сложном полиэфире и межфазное натяжение между сложным полиэфиром и полиамидом является таким, что средний диаметр частиц полиамида, диспергированного в сложном полиэфире, менее 150 нм, и измерение размера частицы проведено в слое области, выбранной из группы, состоящей из невытянутой части слоя, и части слоя, предшествующей вытягиванию.

Далее изобретение раскрывает, что агент, снижающий межфазное натяжение, выбран из группы, состоящей из функционализованных и нефункциолизиованных сульфонатов лития, простых полиэфиров с концевыми гидроксилами, циклических амидов и простых полиэфиров, чрезвычайно пригодный в качестве литийсодержащего агента, снижающего межфазное натяжение, представляет собой сульфоизофталат лития.

Эффективным количеством сульфоната лития, в частности сульфоизофталата лития (полученного из монолитиевой соли 5-сульфоизофталевой кислоты), является примерно 0,05-0,1 мол.% с оптимальным количеством, находящимся в диапазоне примерно 0,1 - примерно 2,0 мол.%, более оптимальным примерно 0,1 - примерно 1,1 мол.%, еще даже более лучшим примерно 0,18 - примерно 0,74 мол.%, наиболее оптимальным диапазоном является диапазон примерно 0,18 - примерно 0,6 мол.%.

Дополнительно, изобретение раскрывает, что MXD6 и PA 6 являются более предпочтительными полиамидами и что композиция или стенка контейнера может не содержать соединений кобальта.

Описание фигур

Фигура 1 показывает полученный сканирующим электронным микроскопом (SEM) микрофотоснимок доменов полиамида, диспергированных в матрице сложного полиэфира в отсутствие агента, снижающего межфазное натяжение, такого как сульфоизофталат лития, полученного из литийсульфоизофталевой кислоты (LiSIPA). Как подробно описано в разделе "Способы испытания", образец приготовлен удалением полиамида холодной муравьиной кислоты и экспонированием образца сканирующим электронным микроскопом.

Фигура 2 показывает графическое изображение распределения доменов, соответствующих системе сложный полиэфир-сложный полиамид фигуры 1.

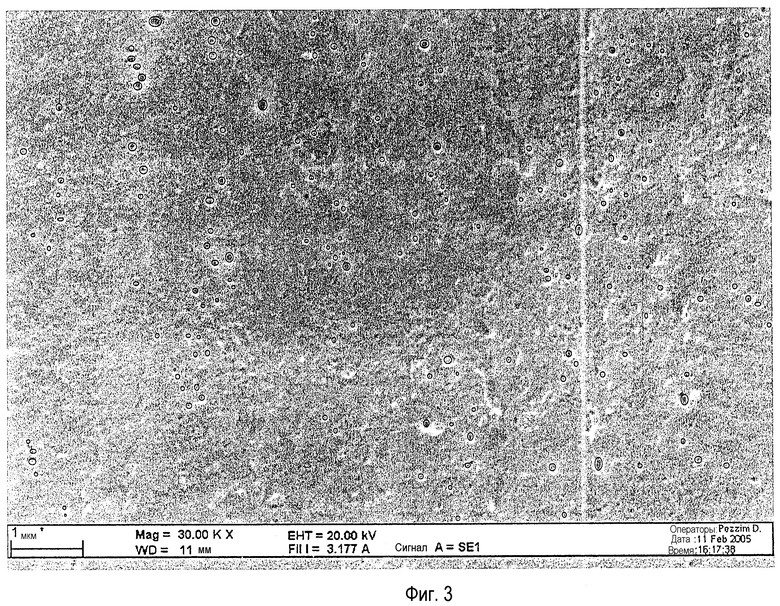

Фигура 3 показывает микрофотоснимок сканирующего электронного микроскопа доменов полиамида, диспергированных в матрице сложного полиэфира в присутствии агента, снижающего межфазное натяжение - сульфоизофталата лития, полученного из литийсульфоизофталевой кислоты (LiSIPA). Как подробно описано ниже, образец приготовлен удалением полиамида холодной муравьиной кислоты.

Фигура 4 показывает графическое изображение распределения доменов, соответствующих системе сложный полиэфир-сложный полиамид фигуры 3.

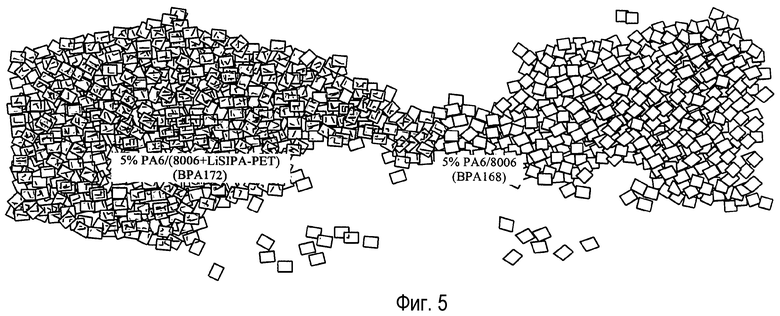

Фигура 5 показывает фотографию гранул кристаллизующегося полиэтилентерефталата, смешанного с полиамидом 6, также известным как РА6 или нейлон 6, вместе или без агента, снижающего межфазное натяжение, полученного из литийсульфоизофталевой кислоты (LiSIPA). Влияние агента, снижающего межфазное натяжение, легко наблюдается в непосредственной прозрачности композиции, содержащей сульфоизофталат лития.

Детальное описание изобретение

Недостатки формирования окрашенности при смешении полиамидов, сложных полиэфиров и агентов, снижающих межфазное натяжение, могут быть преодолены в соответствии с изобретением, использованием лития в качестве металлического иона в агенте, снижающим межфазное натяжение. Дополнительно, недостаток больших полиамидных доменов, найденный в вытянутой композиции полиамида, сложного полиэфира и агента, снижающего межфазное натяжение, может быть преодолен, когда агентом, снижающим межфазное натяжение, является литиевая соль.

Полиамидные домены этого изобретения показывают уникальные свойства, когда предмет вытянут. В предшествующих системах данной области техники относительное увеличение размера домена очень близко к общей степени вытягивания предмета в том же направлении. Если бы предмет был вытянут в 5 раз в одном направлении, домен был бы также вытянут приблизительно в 5 раз в том же направлении. Домены этой композиции не вытягиваются до той же степени, что и предмет. Фактически домены показывают очень малую степень вытягивания относительно степени вытягивания, претерпеваемой предметом.

Безотносительно какой бы то ни было теории предполагается, что литиевая соль не служит центром кристаллизации сложного полиэфира, как другие металлы (например, натрий), и, таким образом, домены стягиваются, в то время как растянутый предмет охлаждается. Уменьшенное межфазное натяжение между полиамидом и сложным полиэфиром, связанное с характеристиками вытягивания, увеличивает диспергирование полиамида в сложном полиэфире и средний размер домена диспергированного полимера в невытянутой области предмета, включая композицию менее 125 нм, с лучшими результатами менее 100 нм, даже более лучшими результатами являются средние размеры домена менее 75 нм, и домены менее 60 нм являются наиболее оптимальными относительно среднего размера домена в невытянутой области стенки контейнера.

Явление вытягивания может быть охарактеризовано процентом вытягивания, который определен как степень растяжения доменов полиамида, поделенная на степень растяжения матрицы (сложного полиэфира) в том же направлении. Теоретически процент вытягивания должен быть 100%, так как домены вытягиваются в той же степени, что и сложный полиэфир. Однако, когда используется литиевая соль, процент вытягивания часто менее 75% с большим количеством наблюдений менее 50%

и в одном случае менее 30%. Полагается, что чем меньше процент вытягивания, тем лучше.

Это изобретение также предоставляет смесь кристаллизующегося полиэтилентерефталата или его сополимеров, полиамида (в частности, MXD6 или нейлон-6) и отдельного агента, снижающего межфазное натяжение, с формированием вытянутых стенок контейнера. Отдельный агент, снижающий межфазное натяжение, может быть солью металла сульфированного полистирола или солью металла сульфированного сложного полиэфира.

Это изобретение предоставляет модифицированный сложный полиэфир, в частности кристаллизующийся полиэтилентерефталат или его сополимеры, смешанные с полиамидом, в частности с MXD6 или нейлон-6; или сложный полиэфир, в частности полиэтилентерефталат или его сополимеры, смешанные с модифицированным полиамидом, в частности с MXD6, с формированием вытянутой стенки контейнера.

Любой сложный полиэфир или полиамид, подходящий для производства желаемого контейнера, подходит для данного изобретения, предоставленная композиция, включающая сложный полиэфир и полиамид, имеет достаточное количество агента, снижающего межфазное натяжение, или в качестве третьего компонента или включенного в цепь сложного полиэфира, цепь полиамида. Предполагается комбинация отдельного агента, снижающего межфазное натяжение, и сложного полиэфира или полиамида или обоих, модифицированных агентом, снижающим межфазное натяжение. Необходимо, чтобы агенты, снижающие межфазное натяжение, не были одинаковыми.

Сложные полиэфиры настоящего изобретения могут быть приготовлены хорошо известными в данной области техники способами полимеризации. Полимеры сложных полиэфиров и сополимеры могут быть приготовлены полимеризацией в расплавленной фазе, включая реакцию диола с дикарбоновой кислотой или с ее соответствующим сложным эфиром. Также могут быть использованы различные сополимеры составных диолов и дикислот.

В общем, полимеры сложных полиэфиров и сополимеры могут быть приготовлены, например, полимеризацией в расплавленной фазе, включая реакцию диола с дикарбоновой кислотой или с ее соответствующим сложным диэфиром. Также могут быть использованы различные сополимеры, полученные при использовании составных диолов и дикислот. Полимеры, содержащие повторяющиеся звенья только одного химического состава, называются гомополимерами. Полимеры с двумя или более химически различными повторяющимися звеньями в одной и той же макромолекуле называются сополимерами. Разнообразие повторяющихся звеньев зависит от числа различных типов мономеров, присутствующих в начальной реакции полимеризации. В случае сложных полиэфиров сополимеры включают реакцию одного или нескольких диолов с дикислотой или с составной дикислотой и иногда называются тройными сополимерами. Например, в одном варианте осуществления этого изобретения полиамид м-ксилендиамина (MXD6 Grade 6007 от Mitsubishi Gas Chemical, Japan) диспергируется в сополимере полиэтилентерефлата, включающем терефталевую кислоту, изофталевую кислоту и литиевую соль сульфоизофталевой кислоты.

Как упоминалось выше, подходящие дикарбоновые кислоты включают те, которые содержат примерно от 4 до примерно 40 атомов углерода. Конкретные дикарбоновые кислоты включают, но не ограничиваются ими, терефталевую кислоту, изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту, циклогександикарбоновую кислоту, циклогексанацетоуксусную кислоту, 4,4'-дифенилдикарбоновую кислоту, 1,3-фенилендиоксиацетоуксусную кислоту, 1,2-фенилендиоксиацетоуксусную кислоту, 1,4-фенилендиоксиацетоуксусную кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и подобные. Конкретные сложные эфиры включают, но не ограничиваются ими, сложные эфиры фталатов и сложные эфиры нафталатов.

Эти кислоты или сложные эфиры могут реагировать с алифатическим диолом, предпочтительно имеющим примерно от 2 до примерно 24 атомов углерода, циклоалифатическим диолом, имеющим примерно от 7 до примерно 24 атомов углерода, ароматическим диолом, имеющим примерно от 6 до примерно 24 атомов углерода, или с простым эфиром гликоля, имеющим примерно от 4 до примерно 24 атомов углерода. Подходящие диолы включают, но не ограничиваются ими, этиленгликоль, 1,4-бутандиол, триметиленгликоль, 1,6-гександиол, 1,4-циклогександиметанол, диэтиленгликоль, резорцин, 1,3-пропандиол и гидрохинон.

Пригодным сложным полиэфиром является кристаллизующийся сложный полиэфир с более 85% звеньев кислоты, полученный из терефталевой кислоты. Обычно допустимо, что модификация сложных полиэфиров с более 15% сомономера трудно кристаллизуется. Однако это изобретение включает сложные полиэфиры, которые кристаллизуются и имеют содержание сомономера более 15%.

Также могут быть использованы полифункциональные сомономеры, обычно в количестве примерно от 0,01 до примерно 3 мол.%. Подходящие сомономеры включают, но не ограничиваются ими, тримеллитовый ангидрид, триметилолпропан, пиромеллитовый диангидрид (PMDA) и пентаэритрол. Также могут быть использованы поликислоты или полиолы, формирующие сложный полиэфир. В настоящем изобретении также могут быть использованы смеси сложных полиэфиров и сополимеры сложных эфиров.

Одним подходящим кристаллизующимся сложным полиэфиром является полиэтилентерефталат (РЕТ) или сополимер, модифицированный с сульфоизофталатом лития, сформированный из сложного диэфира или дикарбоновой кислоты сульфоизофталата лития в стехиометрической реакции приблизительно 1:1 кислот или их сложных диэфиров с этиленгликолем. Подходящими также являются сополимеры. Конкретными интересующими сополимерами и тройными сополимерами являются кристаллизующиеся сложные полиэфиры, включающие сульфоизофталат лития, в комбинациях с изофталевой кислотой или ее сложным диэфиром, 2,6-нафталиндикарбоновой кислотой или ее сложным диэфиром и/или циклогександиметанол. Оптимальным содержанием сульфоизофталата лития является диапазон 0,1 и 2,0 мол.% на основе кислотных фрагментов в полимере. В то время как содержание более 2,0 мол.% не является вредным для предполагаемого эффекта, оно приносит незначительные или не приносит никакого дополнительного улучшения.

Количество сульфоната лития, в частности сульфоизофталата лития (полученного из монолитиевой соли 5-сульфоизофталевой кислоты), составляет примерно 0,05-10,0 мол.% с оптимальным количеством в диапазоне примерно 0,1 - примерно 2,0 мол.%, более оптимальный диапазон примерно 0,1 - примерно 1,1 мол.%, даже более оптимальный диапазон примерно 0,18 - примерно 0,74 мол.% и наиболее оптимальный диапазон примерно 0,18 - примерно 0,6 мол.%.

Образование сложного эфира или реакция поликонденсации карбоновых кислот или сложных эфиров с гликолями обычно протекает в присутствии катализатора. Подходящие катализаторы включают, но не ограничиваются ими, оксид сурьмы, триацетат сурьмы, этиленгликолят сурьмы, магнийорганика, оксид олова, алкоголяты титана, дибутилоловодиалурат и оксид германия. Эти катализаторы могут быть использованы в комбинации с ацетатами или бензоатами цинка, марганца и магния. Катализаторы, содержащие сурьму, являются предпочтительными. Другим предпочтительным основным сложным полиэфиром является политриметилентерефлат (РТТ). Он может быть приготовлен, например, реакцией 1,3-пропандиола, по меньшей мере, с одной ароматической дикислотой или ее сложным диэфиром. Предпочтительные дикислоты и сложные алкильные эфиры включают терефталевую кислоту (ТРА) или диметилтерефталат (DMT). Соответственно, РТТ предпочтительно включает, по меньшей мере, примерно 80 мол.% или ТРА, или DMT. Другие диолы, которые могут быть сополимеризованы в такой сложный полиэфир, включают, например, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол и 1,4-бутандиол. Кроме того, с агентом, снижающим межфазное натяжение, таким как сульфоизофталевая кислота, одновременно могут быть использованы другие ароматические или алифатические кислоты для приготовления сополимера, включая, например, изофталевую кислоту и себациновую кислоту.

Предпочтительные катализаторы для приготовления РТТ включают соединения титана и циркония. Подходящие каталитические соединения титана включают, но не ограничиваются ими, алкилаты титана и их производные, комплексные соли титана, комплексы титана с гидроксикарбоновыми кислотами, осажденные вместе диоксид титана-диоксид кремния и гидратированный щелочной диоксид титана. Конкретные примеры включают тетра-(2-этилгексил)титанат, тетрастеарилтитанат, диизопропокси-бис(ацетилацетонато)титан, ди-н-бутокси-бис(триэтиламинато)титан, трибутилмоноацетилтитан, триизопропилмоноацетилтитан, титанат тетрабензойной кислоты, щелочные оксалаты и малонаты титана, гексафтортитанат калия и комплексы титана с винной кислотой, лимонной кислотой или молочной кислотой. Предпочтительными каталитическими соединениями титана являются тетрабутилат титана и тетраизопропилат титана. Также могут быть использованы соответствующие соединения циркония.

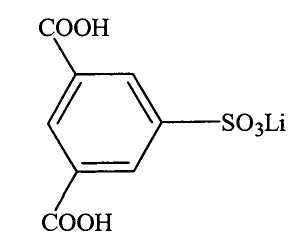

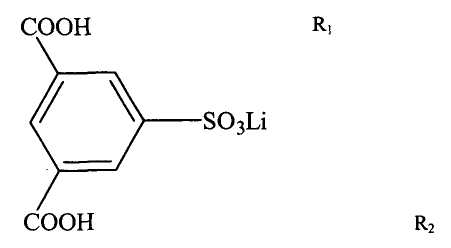

Сложные эфиры этого изобретения могут также содержать малые количества соединений фосфора, таких как фосфаты, и катализатор, такой как соединение кобальта, который имеет тенденцию придавать голубой цвет. Также в непрерывной матрице могут быть допустимы малые количества других полимеров, таких как полиолефины. В то время как WO 2005/023530 Al показывает необходимость использования солей кобальта для предотвращения формирования окрашенности, использование солей кобальта не является необходимым для уменьшения формирования окрашенности, когда агентом, снижающим межфазное натяжение, является соль лития, в частности сульфоизофталат лития, полученный из литийсульфоизофталевой кислоты (LiSIPA). Молекулярной структурой литийсульфоизофталевой кислоты является:

литийсульфоизофталевая кислота или литиевая соль сульфоновой кислоты, модифицированной изофталевой кислотой.

Как ясно из вышеприведенной диаграммы, литийсульфоизофталевая кислота включает сульфонат лития и включает сульфоизофталат лития. Сульфоизофталат лития относится к соединению, как оно появляется включенным в полимерную цепь. Также оно известно как повторяющееся звено литийсульфоизофталевой кислоты. Следовательно, сульфоизофталат лития является литийсульфоизофталевой кислотой без одной молекулы воды, с одной удаленной гидроксильной группой от одной концевой карбоксильной группы и с атомом водорода, удаленным с другой концевой карбоксильной группы. Эта молекула далее присоединяется к одному или нескольким мономерам (R1 и R2) в основной цепи полимера.

Сульфонат, в этом случае сульфоизофталат лития, является молекулой между двумя группами R. Кроме того, R может быть тем же самым мономером, в случае РЕТ R являются, вероятно, тем же фрагментом этиленгликоля, который прореагировал в полимерную цепь.

После завершения полимеризации в расплавленной фазе полимер получается или в форме, такой как пленка или частицы, или вытягивается и разрезается на маленькие кусочки, такие как гранулы. Полимер обычно далее кристаллизуется и подвергается стадии твердофазной (твердое состояние) полимеризации (SSP) для достижения внутренней вязкости, необходимой для производства определенных предметов, таких как бутылки. Кристаллизация и полимеризация может быть проведена в сушильном барабанном реакторе в системе циклического типа. Твердофазная полимеризация может продолжаться в том же самом сушильном барабане, где полимер подвергается обработке высоким вакуумом для извлечения побочных продуктов полимеризации.

Альтернативно, кристаллизация и полимеризация может быть выполнена в процессе непрерывной твердофазной полимеризации, где полимер перетекает из одного сосуда в другой после его заданной обработки в каждом сосуде. Условия кристаллизации соотносятся с тенденциями кристаллизации и спекания полимера. Однако предпочтительными температурами являются примерно от 100°С до примерно 235°С. В случае кристаллизующихся сложных полиэфиров условия твердофазной полимеризации обычно на 10°С ниже температуры плавления полимера. В случае некристаллизующихся сложных полиэфиров температура твердофазной полимеризации обычно примерно на 10°С ниже температуры, при которой полимер начинает спекаться сам с собой. В то время как диапазон традиционных температур для твердофазной полимеризации кристаллизующихся полимеров составляет примерно от 200°С до примерно 232°С, многие процессы протекают примерно от 215°С до примерно 232°С. Специалист в данной области техники поймет, что оптимальная температура твердофазной полимеризации специфична для полимера и зависит от типа и количества сополимеров в продукте. Однако определение оптимальных условий твердофазной полимеризации зачастую сделано в промышленности и может быть легко сделано без чрезмерного экспериментирования.

Твердофазная полимеризация может быть проведена в течение времени, достаточного для увеличения внутренней вязкости до желаемого уровня, который будет зависеть от применения. Для обычного применения бутылки предпочтительной внутренней вязкостью (I.V.) является примерно от 0,65 до примерно 1,0 децилитр/грамм, как определено способом, описанным в способах испытания. Время, требуемое для достижения этого I.V., примерно от 8 до примерно 21 часа.

В одном варианте осуществления изобретения кристаллизующийся сложный полиэфир настоящего изобретения может включать повторно используемые сложный полиэфир или вещества, полученные из повторно используемого сложного полиэфира, такие как мономеры сложного полиэфира, катализаторы и олигомеры.

Термин "кристаллизующийся" означает, что полиэтилентерефталат может стать полукристаллическим или при помощи ориентации, или может индуцировать кристалличность при нагревании. Хорошо известно, что ни одна пластмасса не является полностью кристаллической и что кристаллические формы более точно описываются как полукристаллические. Термин "полукристаллический" хорошо известен в известном уровне техники и означает описание полимера, рентгенограммы которого показывают, что имеют заостренные черты кристаллических областей и диффузные черты, характеризующие аморфные области. Также в данной области техники хорошо известно, что полукристаллы должны отличаться от чистых кристаллов и аморфных состояний.

Полиамиды, которые могут быть модифицированными или немодифицированными, которые подходят для данного изобретения, могут быть описаны как включающие повторяющееся звено аминокапроновой кислоты или A-D, где A является остатком дикарбоновой кислоты, включающим адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, резорциндикарбоновую кислоту или нафталиндикарбоновую кислоту или их смеси, и D является остатком диамина, включающим м-ксилендиамин, п-ксилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин или их смеси.

Эти полиамиды могут иметь диапазон средней молекулярной массы от 2000 до 60000, как измерено титрованием концевой группы. Эти полиамиды также могут быть описаны как продукт реакции аминокапроновой кислоты с собой и/или продукт реакции остатка дикарбоновой кислоты, включающего адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, резорциндикарбоновую кислоту или нафталиндикарбоновую кислоту или их смеси, с остатком диамина, включающим м-ксилендиамин, п-ксилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин или их смесью.

Специалист в данной области техники поймет, что многие комбинации являются хорошо известными, коммерчески доступными полиамидами. Продукт реакции остатка себациновой кислоты с гексаметилендиамином представляет собой нейлон 6, 10, а продуктом реакции остатка адипиновой кислоты с гексаметилендиамином является нейлон 6, 6. Нейлон 6, 12 является другим нейлоном, который приносит выгоды от изобретения. Нейлон 6 является специальным типом полиамида, который получен раскрытием капролактама и дальнейшей полимеризацией полученной аминокапроновой кислоты, которая имеет формулу H2N-(CH2)5-COOH. Одним пригодным полиамидом является продукт реакции остатка адипиновой кислоты и м-ксилендиамина, известный как поли-м-ксиленадипамид. Этот продукт коммерчески известен как MXD6 или нейлон MXD6 и коммерчески доступен от Mitsubishi Gas Chemical Company, Japan.

Модифицированному полиамиду следует иметь 0,01-15 мол.% агента, снижающего межфазное натяжение, такого как сульфированная изофталевая кислота, который заместил соответствующую аминокислоту или диамин. Патент США № 3328484, учения которого приведено здесь как ссылка, описывает такие модифицированные сополиамиды.

Предпочтительное количество полиамида находится между 1 и 15 частями на 100 частей сложного полиэфира плюс полиамид, предпочтительно между 3 и 8 частями на 100 частей сложного полиэфира плюс полиамид, с наибольшей полезностью между 4 и 7 частями на 100 частей сложного полиэфира плюс полиамид.

Предпочтительная композиция содержит, по меньшей мере, один агент, снижающий межфазное натяжение, который уменьшает межфазное натяжение между сложным полиэфиром и полиамидом. Для того чтобы понять роль агента, снижающего межфазное натяжение, необходимо понять роль агента, снижающего межфазное натяжение, играемую им в диспергировании сложного полиэфира-полиамида.

Диспергирование сложного полиэфира-полиамида может быть описано как многофазная система, состоящая из диспергированного полимера и матричной фазы. Диспергированный полимер является рассредоточенным с очень маленькими частицами, разбросанными по всему матричному полимеру. Матричный полимер является непрерывной фазой, где полимер не разбит на дискретные звенья, но является непрерывным в контакте с самим собой. Другими словами, обычно есть только одна матричная фаза, но много частиц диспергированного полимера. Технически, следовательно, диспергированный компонент может рассматриваться как многофазный, как если каждая частица является своей собственной фазой. Однако в таком описании каждая частица имеет одни и те же равновесные свойства другой частицы. Для целей этого изобретения термин "диспергированная фаза" или "диспергированный полимер" относится к совокупности дискретных частиц рассредоточенного компонента, присутствующих в непрерывной фазе.

Полагается, что полиамид диспергируется в матрице сложного полиэфира с формированием дискретных частиц в сложном полиэфире. И, безотносительно к какой бы то ни было теории, также полагается, что нижнее диспергирование системы сложный полиэфир/полиамид обусловлено высоким межфазным натяжением (IFT), существующим между двумя полимерами.

Для закрытых систем (смотри An Introduction to the Principles of Surface Chemistry, Aveyard, R. and Haydon, D. A. 1973) дифференциальное выражение для внутренней энергии U системы описано как

dU=dQ+dW,

где dQ тепло, отнимаемое системой, а dW является изменением работы. Далее отделяется отношение для dW, которое уменьшает уравнение до

dW=-pdV+γdA,

где dV является изменением объема и γ является межфазным натяжением, а dA является изменением межфазной площади (площадь поверхности раздела между двумя компонентами). В системе жидкость-жидкость, такой какая существует с расплавленной смесью сложный полиэфир/полиамид, нет изменения объема (dV=0), и уравнение уменьшается до изменения работы как функции от поверхностного натяжения и изменения межфазной площади

dW=γdA.

Чем меньше межфазное натяжение, следовательно, тем выше площадь контакта между двумя веществами. Большая площадь межфазного контакта для данного количества вещества достигается только созданием более мелких частиц диспергированного вещества в веществе матрицы. Большая площадь межфазного контакта требует меньшего диаметра и, следовательно, большего числа частиц. Эффективность агента, снижающего межфазное натяжение, может быть напрямую установлена средним диаметром частицы. Чем меньше средний диаметр диспергированный частицы, тем меньше межфазное натяжение и больше эффективность агента, снижающего межфазное натяжение.

Это увеличение площади поверхности и соответствующее уменьшение размера домена, а также последующее увеличение числа доменов, полагается, увеличивает барьер, улучшает эстетику (уменьшает мутность), а также увеличивает способность захватывать кислород, когда полиамид был активирован для реакции с кислородом. Эта активация часто осуществляется, когда полиамид подвергается катализу переходными металлами, обычно в их состоянии положительной валентности.

Существуют другие пути увеличения площади поверхности. Они включают увеличение количеств срезов в течение процесса смешивания в расплаве, изменение относительных вязкостей, попытки поперечно связать и привить вещества. В то время как авторы знакомы со всеми вышеперечисленными технологиями, ни одна технология не была настолько успешна, как прямая модификация, по меньшей мере, одного из полимеров для уменьшения межфазного натяжения между двумя полимерами.

Межфазное натяжение между двумя полимерами в их жидком состоянии трудно определить вследствие приложенных высоких температур. Одной технологией является использование спинового тензиометра. Однако в отсутствие сложного оборудования гораздо легче осуществить два раздельных полимерных диспергирования: одно модифицированное, другое немодифицированное, используя то же количество работы (вращающий момент, композицию с резьбой (screw design), температуры), и сравнить различие в среднем диаметре частицы диспергированного вещества.

Немедленный эффект уменьшения межфазного натяжения может быть увиден через уменьшение мутности в вытянутом предмете или сравнением среднего диаметра диспергированной частицы полиамида немодифицированного сложного полиэфира-полиамида с модифицированной системой сложный полиэфир-полиамид. Это тестирование легко определяет, было ли уменьшено межфазное натяжение.

Композиция должна иметь достаточное количество агента, снижающего межфазное натяжение, который добавили или отдельно или который прореагировал в основную цепь сложного полиэфира, полиамида или обоих. Предполагается комбинация отдельного агента, снижающего межфазное натяжение, и сложного полиэфира или полиамида или обоих, модифицированных агентом, снижающим межфазное натяжение. Необходимо, чтобы агенты, снижающие межфазное натяжение, не были одинаковыми.

Предпочтительно, агентом, снижающим межфазное натяжение, является сомономер прореагировавший с полимером. Чтобы быть сомономером, агент, снижающий межфазное натяжение, функционализован, по меньшей мере, одной концевой группой, которая позволяет агенту, снижающему межфазное натяжение, реагировать, по меньшей мере, с одним из других полимеров или с сополимерами полимера в композиции.

В случае сложных полиэфиров они могут быть полярными сомономерами, используемыми для создания иономеров РЕТ. В случае полиамидов агентом, снижающим межфазное натяжение, могут быть полярные сомономеры, используемые для создания иономеров полиамида. Примером таких сомономеров является одновалентная и/или двухвалентная соль соответствующего сульфоната, описанного в патенте США № 6500895 (Bl), раскрытие которого здесь приведено. Также включены одновалентные и/или двухвалентные соли металлов, описанные в следующих формулах, найденные в заявке на патент Японии 0 3281246 A, раскрытие которой здесь приведено.

В общем, агент, снижающий межфазное натяжение, существует в функционализованной форме формы X-R, где X является спиртом, карбоновой кислотой или эпоксидной смолой, наиболее предпочтительно дикарбоновой кислотой или диолом, а R является -SO3Li, -COOLi, -OLi, -PO3(Li)2, и X-R сополимеризован в полимер сложного полиэфира для модифицирования межфазного натяжения. Для X-R возможно включение и диола, и дикарбоновой кислоты. В этом случае мол.% основывается на общем числе молей соответствующих диолов, дикарбоновых кислот и повторяющихся звеньев полимера.

Функционализованный агент, снижающий межфазное натяжение, может содержать 2 или более групп R. R может быть также напрямую объединена с ароматическим кольцом Х, который может быть диолом, дикарбоновой кислотой или боковой цепью, такой как метиленовая группа.

где R является -SO3Li, -COOLi, -OLi, -PO3(Li)2.

Здесь дикарбоновые кислоты, представляющие X, могут быть в орто-, мета- или пара-структурах. Они включают, например, ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, ортофталевая кислота, нафталиндикарбоновая кислота, простой дифениловый эфир дикарбоновой кислоты, дифенил-4,4-дикарбоновая кислота и так далее.

Алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота и так далее. Также могут быть использованы циклоалифатические дикарбоновые кислоты, такие как циклогександикарбоновая кислота, и одна или несколько ее разновидностей. Особенно предполагаемыми являются также смеси дикарбоновых кислот.

Х также может представлять спирт, предпочтительно диол структуры:

где R является -SO3Li, -COOLi, -OLi, -PO3(Li)2.

Диолы, представленные Х, могут быть, например, алифатическими гликолями, такими как этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,9-нонандиол, диэтиленгликоль, триметиленгликоль, и циклоалифатическими диолами, такими как циклогександиол, циклогександиметанол, также может быть использована их одна или несколько разновидностей. Среди них предпочтительными являются этиленгликоль, диэтиленгликоль и циклогександиол.

Другие функционализованные агенты, снижающие межфазное натяжение, которые могут быть использованы для уменьшения межфазного натяжения, включают простые полиэфиры с концевыми гидроксилами, такие как полиэтиленгликоль (Carbowax), и циклические амиды, такие как этоксилированный диметилгидантион. В добавление, сложные полиэфиры могут реагировать с соединениями с концевыми эпоксидными смолами, включая простые полиэфиры с концевыми эпоксидными смолами, для производства боковой цепи простого полиэфира, присоединенного к полимеру.

Как использовано в этом описании, термин "агент, снижающий межфазное натяжение", относится к агенту как есть без включения в основную цепь полимера и как включенный в основную цепь полимера.

Из солей металла было найдено, что литий, одновалентный металл, выполняет свою функцию гораздо лучше, чем натрий. Фактически, соль лития придает очень мало, если сколько-нибудь, мутности в матрице сложного полиэфира, когда смешана с MXD6, и производит диспергирование со значениями средних доменов, меньшими, чем предварительно измерено. В отличие от других систем, представленных в данной области техники, соль лития показывает очень малое увеличение мутности с увеличением содержания MXD6, и фактически, с определенного содержания, не наблюдается никакого увеличения мутности. Также литий проявляет заметно меньшую желтую окрашенность, когда смешивается в расплаве с полиамидом, таким образом устраняя необходимость в соли кобальта или цинка, как описано в WO 2005/023530 Al, раскрытие которого здесь приведено. Фактически, как описано ниже, сульфоизофталат лития без соединения кобальта имеет лучшую окрашенность, чем изофталат натрия, смешанный с тем же количеством MXD6 в присутствии соли кобальта.

Из форм соли предпочтительными являются дикарбоновая кислота, сложный диэфир или предреакционные олигомеры низкой молекулярной массы и другие структурные элементы, такие как сложный бисгидроксиэтиловый эфир сульфоизофталата лития. Также возможно, что агент, снижающий межфазное натяжение, в этом случае сульфонат лития, также встречается в форме диола. Возможной альтернативой является изатионовая кислота. Она была предложена для замены сульфоната на конце молекулы сложного полиэфира. Это можно выполнить реакцией или сополимеризацией сложного полиэфира с сульфированной солью бензойной кислоты или другими монофункциональными разновидностями или в реакторе для плавки или в экструдере. В этом примере агентом, снижающим межфазное натяжение, реагирующим с основной цепью полимера, будет сульфобензоат лития. Одним способом описания различных солей лития является использование термина "функционализованный сульфонат лития" для описания соединения формы R-SO3Li, где R является алифатическим, ароматическим или циклическим соединением, по меньшей мере, с одной функциональной группой, которая позволяет функционализованной соли лития реагировать со сложным полиэфиром или полиамидом или их соответствующими мономерами или олигомерами. Функционализованными сульфонатами лития, включенными в это изобретение, являются соли лития сульфированных сомономеров, включая алифатические и ароматические спирты, карбоновые кислоты, диолы, дикарбоновые кислоты и многофункциональные спирты, карбоновые кислоты, амины и диамины. Литийсульфоизофталевая кислота является функционализованным сульфонатом лития как есть литийсульфобензойной кислотой.

Для того чтобы прореагировать с любым полимером, модифицирующий агент должен содержать, по меньшей мере, одну функциональную группу. Этими функциональными группами являются карбоновая кислота (-COOH), спирт (-OH), сложный эфир карбоновой кислоты, концевая эпоксидная смола, диамин или амин-концевые группы.

Поскольку сложный полиэфир с высоким I.V. имеет две функциональные концевые группы на полимерную цепь, сложный полиэфир с высоким I.V., содержащий сульфоизофталат лития в своей основной цепи, является агентом, снижающим межфазное натяжение, когда смешан с полиамидом и сложным полиэфиром без сульфоизофталата лития. Сложный полиэфир с высоким I.V. должен иметь оба конца полимерной цепи, заканчивающиеся нефункциональными группами, тогда сложный полиэфир будет рассматриваться как нефункционализованный или нефункциональный агент, снижающий межфазное натяжение.

Нефункционализованными агентами, снижающими межфазное натяжение, являются соединения, которые содержат полярную группу, в частности литиевую соль, но не имеют никаких функциональных концевых групп, которые позволяют агенту, снижающему межфазное натяжение, реагировать со сложным полиэфиром или полиамидом. Примером является литиевая соль сульфированного полистирола.

Как показано ниже, полимер предпочтительно модифицирован агентом, снижающим межфазное натяжение. Модификация осуществляется сополимеризацией агента, снижающего межфазное натяжение, в полимерную цепь. Как показано в примере 6, поделенные на отсеки гранулы агента, снижающего межфазное натяжение, могут быть включены в сложный полиэфир, а затем смешаны с немодифицированным сложным полиэфиром и полиамидом для производства композиции.

Содержания агента, снижающего межфазное натяжение, необходимые для уменьшения межфазного натяжения, колеблются от 0,01 мол.% до 15 мол.% относительно общего числа молей соответствующего фрагмента кислоты или диола. Например, обычный гомополимер сложного полиэфира имеет 100 мол.% терефталевой кислоты и 100 мол.% этиленгликоля. Сложный полиэфир, содержащий 5 мол.% сомономера ионной дикарбоновой кислоты, будет получен из 95 молей терефталевой кислоты и 5 молей сульфоната лития (такого как литийсульфоизофталевая кислота) и 100 молей этиленгликоля. Подобным образом может быть преимуществом добавить другой сомономер, такой как изофталевая кислота. Например, полимер с 2 мол.% изофталата будет содержать 93 моля терефталевой кислоты, 2 моля изофталевой кислоты, 5 молей функционализованного сульфоната лития и 100 молей этиленгликоля для приготовления 100 молей полимера с повторяющимся звеном.

В трехкомпонентной смешанной системе молями кислоты являются моли кислоты в модифицированном полимере плюс моли кислоты в немодифицированном полимере.

Также хорошо известно, что диэтиленгликоль образуется in-situ в производстве сложного полиэфира, и примерно 2-3 процентами общего количества молей гликоля будет диэтиленгликоль. Следовательно, композицией является 97 мол.% этиленгликоля и 3 мол.% диэтиленгликоля.

Количество агента, снижающего межфазное натяжение, определяется экспериментально. В общем, необходимо малое количество и достигается критическое количество, сверх которого дополнительные количества не имеют никакого эффекта. В области науки, посвященной поверхностям, это количество называется как критическая концентрация мицелл (CMC). Как видно в примерах, малое количество сульфированного вещества производит значительный эффект, но при определенной точке - примерно 0,4 или 0,5 мол.%; в случае литийсульфоизофталевой кислоты не было замечено никакого увеличения в эффективности. Содержания выше CMC будут функциональным эквивалентом CMC, поскольку относятся к уменьшению межфазного натяжения сложного полиэфира-полиамида. В отличие от других солей соль лития, в частности, показывает оптимальное содержание приблизительно между 0,3 и 1,0 молем на 100 молей повторяющегося звена полимера. Оно также может быть выражено как 0,4-1,0 мол.% фрагмента кислоты или гликоля, к которому присоединена литиевая соль.

Примерами модифицированного сложного полиэфира, используемого в настоящем изобретении, являются полимеры, полученные практически любым способом поликонденсационной полимеризации. Традиционные технологии могут быть поделены на сложноэфирный, кислотный и модифицированный процессы. В сложноэфирном процессе сложный диметиловый эфир карбоновой кислоты или кислот реагирует с гликолем или гликолями при нагревании и удалении метанола с получением сложного бис-гидроксиэтилового эфира кислот. Сложный бис-гидроксиэтиловый эфир далее полимеризуется в жидкой форме, когда вещество подвергается вакуумированию и нагреванию для удаления гликолей и увеличения молекулярной массы. Обычный процесс для целевого полимера будет начинаться со следующими соотношениями: 98 молей диметилтерефталата, 2 моля соли диметилсульфоизофталата натрия и 220 молей гликоля, обычно этиленгликоля. Из 220 молей гликоля 120 являются избытком, который удаляется в течение производства. Следует отметить, что возможно получить сульфированный сомономер в его или сложной бис-гидроксиэтиловой, или диметиловой форме.

Для прояснения фраза "сополимеризованный, по меньшей мере, с Х процентами специфической кислоты" означает, что соединение рассматривается как часть кислотной группы полимера, такая как терефталевая кислота и изофталевая кислота. Это предоставляет ссылку для определения, сколько молей соединения использовать. Фраза не означает, что соединение должно быть добавлено в процессе как кислота. Например, литийсульфоизофталевая кислота может быть сополимеризована в полиэтилентерефлат в качестве кислоты с двумя концевыми карбоксильными группами сложного диметилового эфира карбоновой кислоты или сложного бис-гидроксиэфира сложного диметилового эфира или даже олигомеры очень малой молекулярной массы полимера гликолевой кислоты, где фрагментами кислоты являются, по меньшей мере, в части сульфоизофталевой соли.

Фраза «сополимеризованная соль кислоты» не должна ограничивать формулу изобретения до использования только кислотной формы, но должна быть прочитана как обозначающая соединение, имеющее одну из кислотных групп в полимере.

Фраза «сополимеризованный с» означает, что соединение химически прореагировало с полимером, например, в полимерную цепь или как боковая группа. Например, сложный полиэфир, сополимеризованный с сульфоизофталатом лития или модифицированный сополимеризацией, по меньшей мере, 0,01 мол.% литийсульфоизофталевой кислоты в сложный полиэфир, означает, что сульфоизофталат лития присоединен к полимеру, включая соединение с полимерной цепью, по меньшей мере, одной химической связью. Фразы индифферентны к тому, как вещество включено в полимер. Сложный полиэфир, сополимеризованный с сульфоизофталатом лития или модифицированный сополимеризацией, по меньшей мере, 0,01 мол.% литийсульфоизофталевой кислоты в сложный полиэфир, относится к сложному полиэфиру, содержащему сульфоизофталат лития, такому что включенный используемый сульфоизофталат лития не ограничивается литийсульфоизофталевой кислотой, литийсульфобензойной кислотой, сложным диметиловым эфиром литийсульфоизофталевой кислоты, диспиртом сульфоизофталата лития, литийсульфогидроксибензолом, литиевой солью гидроксисульфобензойной кислоты или олигомерами или полимерами, содержащими сульфоизофталат лития.

Фразы «и производные» и «и его производные» относятся к различным функционализованным формам агента, снижающего межфазное натяжение, который может быть сополимеризован в полимер. Например, сульфоизофталат лития «и его производные» относится к совокупности и не ограничивается литийсульфоизофталевой кислотой, сложным диметиловым эфиром литийсульфоизофталевой кислоты, сложным бис-гидроксиэтиловым эфиром литийсульфоизофталевой кислоты, диспиртом сульфоизофталата лития, олигомерами низкой молекулярной массы и полимерами с высоким I.V., содержащими сульфоизофталат лития в полимерной цепи.

Та же самая номенклатура применяется к гликолю и спирту.

В кислотном процессе исходными веществами являются дикарбоновые кислоты, вода является основным побочным продуктом. Соотношение реагирующих веществ в обычном кислотном процессе составляет 98 молей терефталевой кислоты, 2 моля соли металла сульфоизофталевой кислоты (например, литийсульфоизофталевая кислота - LiSIPA) и 120 молей гликолей, обычно этиленгликоля. После реакции гликолей с кислотами вещество подвергается полимеризации в тех же самых условиях, как в сложноэфирном процессе.

Модифицированными процессами являются вариации любого процесса: объединение промежуточного продукта на определенных стадиях. Одним примером является предварительная полимеризация сырьевых веществ без агента, снижающего межфазное натяжение, до полимера низкой молекулярной массы. В случае примеров, описанных ниже, молекулярная масса сложного полиэфира низкой молекулярной массы обычно находилась в диапазоне 0,096-0,103 дл/г, полимер имел диапазон числа концевых карбоксильных групп от 586 до 1740 эквивалентов на 1000000 граммов. Очевидно, молекулярная масса может быть легко изменена без чрезмерного экспериментирования, как это делалось в течение многих лет обычными специалистами в данной области техники при оптимизации дополнительного эффекта для их добавок.

Другим примером изменения является использование кислотного процесса только с терефталевой кислотой для производства этого интермедиата низкой молекулярной массы и сложноэфирного процесса для производства сложного бис-гидроксиэтилового эфира гомополимера сложного сульфированного полиэфира. Эти два интермедиата далее объединяют и полимеризуют в сополимер. Другим изменением является добавление готового модифицированного полимера в реактор для плавки и проведением процесса плавки деполимеризовать модифицированный полимер, а затем сформировать сополимер. В то время как трехкомпонентная система РЕТ, РЕТ - иономер и полиамид, является совсем не такой эффективной, как статистический сополимер, трехкомпонентная система рассматривается как часть этого изобретения. Сополимер является предпочтительным вариантом осуществления изобретения.

Другой технологией для производства модифицированного полимера является всецелая транс-эстерифицикация модифицированного сложного полиэфира с большим количеством фрагментов, снижающих межфазное натяжение, в немодифицированном сложном полиэфире с созданием беспорядочно структурированного модифицированного сополимера. Это можно сделать, используя традиционные технологии, используя продолжительное время пребывания и/или высокую температуру экструзии.

Тот же самый эффект может быть достигнут с использованием технологии гранулы с множеством отсеков, как описано в WO 2005/110694 названной "Compartmentalized Resin Pellets", раскрытие которой здесь приведено. Оно будет включать использование композиции ядро-оболочка, где ядром является гидрофильный полимер, а оболочкой является немодифицированный, более гидрофобный сложный полиэфир. Продукты далее объединяются в композицию в течение производства расплава предмета. Этот способ использовался в примере 6.

WO 2005/110694, названная "Compartmentalized Resin Pellets", раскрытие которой здесь приведено, описывает разделенные на зоны или множество отсеков гранулы как предпочтительную структуру для гранул полиамида/сложного полиэфира. Предпочтительной структурой гранул является или полиамидное ядро с оболочкой из модифицированного сложного полиэфира с уменьшенным межфазным натяжением, или модифицированное полиамидное ядро с оболочкой из сложного полиэфира, или модифицированными являются и полиамид, и сложный полиэфир. Очевидно, что ядро или оболочка могут также содержать некоторое количество другого ингредиента.

Как показано в примерах патентной заявки США 11/130961, эти гранулы могут далее быть полимеризованы в твердой фазе без сопутствующего изменения окрашенности. Полиамид далее смешивается в расплаве со сложным полиэфиром, когда получается предмет, таким образом используется преимущество изобретения в предмете. Фактически, наименьший средний размер диспергированной частицы 57 нм был получен при использовании поделенной на отсеки структуры гранул.

Другие способы включения схожих сомономеров перечислены в патентах США №№ 3936389, 3899470, 5178950 и Statutory Invention Registration США H 1760, все раскрытия которых здесь приведены.

Сложный полиэфир и полиамид смешивают в расплавленном состоянии и затем заливают под давлением в форму, гранулируют или формируют пленку. Анализ диспергирования на этой стадии показывает полиамид, диспергированный в фазе матрицы сложного полиэфира. Существует множество технологий для анализа свойств диспергирования.

Размер домена, диспергированного полимера, измеряется в невытянутой области. Невытянутая область может существовать в невытянутой области стенки, такой как резьба, горловина и уплотненные части, или он может быть измерен в предмете перед вытягиванием. Измерение размера диспергированных частиц в предмете перед вытягиванием предмета приводит к тому же самому значению, что и при измерении размера в невытянутой части после вытягивания. Следовательно, если вытянутая стенка не имеет невытянутой части, может быть использован размер диспергированных частиц до вытягивания. Во многих примерах измерение сделали на преформе или заготовке для выдувания до вытягивания.

В одном примере разрушенный образец обработали холодной муравьиной кислотой для удаления полиамида из РЕТ, и образец подвергли сканированию электронным микроскопом (SEM). На основе контрастности изображения домены, где однажды был полиамид, могут быть легко определены и измерены (Смотри фигуры 1 и 3).

Поскольку залитые образцы являются невытянутыми, частицы присутствуют в форме сфер. Изображение SEM может быть проанализировано или вручную, или с помощью различных компьютерных программ. Средний размер частицы затем может быть легко вычислен из изображения. Средняя величина может быть определена суммированием диаметров всех частиц на изображении и делением на число частиц на изображении. Альтернативно, вместо всех доменов в генеральных совокупностях, может быть использован статистически значимый объем выборки.

Подобным образом анализ распределения может быть сделан построением гистограммы числа частиц, соответствующих данному диаметру (фигуры 2 и 4). Данные также могут быть нормированы построением функции плотности частиц. Такое нормирование будет сделано извлечением общего числа частиц из наблюдаемой области и далее умножением или делением на множитель, желательный для нормирования результатов.

Например, если бы кто-то хотел нормировать наблюдение 250 частиц на 100 квадратных нанометров к числу частиц на 1000 квадратных нанометров, он бы умножил 250 на 10, который является множителем при делении 1000 квадратных нанометров на 100 квадратных нанометров.

Межфазное натяжение между двумя полимерами в их жидком состоянии трудно определить вследствие высоких приложенных температур. Одной технологией является использование спинового тензиометра. Однако в отсутствие сложного оборудования гораздо легче осуществить два раздельных полимерных диспергирования, одно модифицированное, другое немодифицированное, используя то же количество работы (вращающий момент, композицию с резьбой (screw design), температуры) и сравнение различий в среднем диаметре частицы диспергированного вещества.

Немедленный эффект уменьшения межфазного натяжения может быть увиден сравнением среднего диаметра диспергированной частицы полиамида немодифицированного сложного полиэфира-полиамида с модифицированной системой сложный полиэфир-полиамид. Это тестирование легко определяет, было ли уменьшено межфазное натяжение.

Различие в вязкости между модифицированными и немодифицированными веществами как значительный фактор не найдено. Однако это различие можно принять во внимание для того, чтобы убедиться, что модифицированный и немодифицированный сложный полиэфир имеют те же самые вязкости в расплавленном состоянии. Будет быстро определено данное существенное изменение в размере частиц, эффективность отдельного соединения лития для уменьшения межфазного натяжения.

Не принимая во внимание, было ли поверхностное натяжение уменьшено, обычно формованная часть не имеет мутности. Однако, если предмет однажды вытягивается, сферические домены удлиняются, становятся эллипсовидными, и, по меньшей мере, один эллипс становится достаточно большим для интерферирования с видимым светом. Выражая математически, один из диаметров эллипса будет приблизительно больше 400 нм, но приблизительно меньше 720 нм; что соответствует диапазону длин волн видимого света.

Вытягивание происходит, когда формованный предмет, пленка или волокно подвергаются действию силы и растягиваются или вытягиваются. В общем, предмет нагревают до температуры ниже температуры плавления матрицы полимера, а затем растягивают в одном или двух, или, в случае пузыря, трех направлениях. Волокно или тип пленки является примером одноосного вытягивания. Волокно растягивают в направлении его длины для придания прочности. Пленка будет помещена в машину, которая имеет последовательность шестерен, которые постепенно двигаются быстрее, таким образом, пленка вытягивается между каждой шестерней или другим присоединенным механизмом.

В случае бутылок предмет из двухосно ориентированных пленок или пленок, полученных экструзией с раздувом, вытягивают, по меньшей мере, в двух направлениях. В случае бутылки, полученной экструзией с раздувом или раздутия при подогреве, или раздутия при подогреве вытянутой бутылки, давление, такое как сжатый воздух, вводится в предмет, также известный как преформа или заготовка для выдувания. Затем воздух расширит предмет до принятия формы для выдувания, окружающей предмет. В зависимости от композиции предмета и формы предмет будет иметь различные степени вытягивания в двух направлениях.

Для пленок существуют некоторые технологии, которые одновременно вытягивают предмет в машине в поперечных направлениях. Однако в промышленной практике более распространенным является вытягивание пленки сначала в одном направлении, затем в другом.

Это в этом вытянутом предмете объект данного изобретения имеет полезность. При уменьшении межфазного натяжения для того, чтобы частицы диспергированного полимера стали чрезвычайно малы, предмет может быть вытянут до высоких степеней и, кроме того, может сохранить уменьшенное проявление мутности вследствие того, что многие вытянутые частицы, тем не менее, меньше 400 нм (длина волны света).

Степень вытягивания, также известная как вытянутость, описана как степень растяжения. В случае одноосного вытягивания степенью растяжения является длина вытянутого предмета, поделенная на длину невытянутого предмета, где обе длины измерены в направлении вытягивания. Вытянутый до 8 дюймов 2-дюймовый образец будет иметь степень растяжения 4.

Для двухосного вытянутого предмета степень часто описывается как степень растяжения в одном направлении, умноженная на степень растяжения в другом направлении. Таким образом, предмет, вытянутый в 3 раза в одном направлении и в 3 раза в другом направлении (обычно перпендикулярном к первому направлению), имеет степень растяжения 3х3 или 9. Однако предмет со степенью растяжения 2 в одном направлении и 4,5 в перпендикулярном направлении также имеет степень растяжения 9.

Другой технологией для измерения степени растяжения, степени вытяжки или фильерной вытяжки является черчение или гравирование круга на поверхности предмета, измерение площади круга, вытягивание предмета, затем измерение новой увеличенной очерченной площади окружности старого круга. Степенью растяжения является, следовательно, площадь нового вытянутого круга, поделенная на площадь невытянутого старого круга. Эта степень растяжения может быть также определена с использованием отношения диаметров или радиусов.

В случае трехмерного растягивания для аппроксимации степени растяжения может быть использовано изменение объема или площади сферы.

Не принимая во внимание технологию, использованную для измерения степени растяжения, растяжение формованного предмета также вызывает растяжение диспергированного компонента. Даже если диспергированный компонент не растягивается, домен, окружающий диспергированный компонент, удлиняется. Если удлинение домена, полностью ли он заполнен диспергированным веществом или нет, больше приблизительно 400 нм, но меньше 720 нм, тогда вытянутый предмет будет иметь увеличенное значение мутности Hunter, где мутность является мерой степени отклонения света от направления пропускаемости, по меньшей мере, на 2,5 градуса.

Если достаточно частиц имеют диаметры между 400 и 720 нанометрами, тогда мутность будет заметна человеческим глазом. Как описано ниже, стандартное отклонение в равной степени также важно, как средний размер домена.

Очевидно, что диаметр диспергированной частицы должен быть достаточно малым для того, чтобы, когда вытянется, самый большой размер диспергированной частицы и домена, охватывающего частицу, был менее 400 нм. Для предмета, который вытягивается в 3 в одном направлении и в 3 в другом, максимальный размер частицы в невытянутом предмете должен быть 400 нм, поделенным на 3 или 133 нм. Для предмета, вытянутого 2·4,5, размер частицы должен быть менее или эквивалентен 400, поделенным на 4, 5 или 89 нм. Целевой средний диаметр диспергированной частицы в невытянутой фазе матрицы может быть далее легко выражен как 400, деленное на самую большую степень вытягивания. Например, если конечная степень вытягивания была 7·2, тогда целью будет модифицировать межфазное натяжение для того, чтобы средний диаметр частицы в невытянутом предмете был 400, поделенное на 7 или 57 нм. Важно не только, чтобы средний диаметр был ниже определенной величины, но чтобы распределение было достаточно узким для уменьшения числа диспергированных частиц, которые будут существовать между 400-720 нм после вытягивания. В то время как уменьшение среднего размера домена важно для минимизации числа доменов в видимой области, также важно сужение значительного распределения.

Поскольку в распределении встречаются частицы, используется средний диаметр частицы. При заданных диапазонах степеней растяжения средний диаметр диспергированных частиц в невытянутом контейнере должен быть менее 125 нм, более предпочтительно менее 100 нм, даже более предпочтительно менее 80 нм. Для предметов, которые нужно вытянуть в высокой степени, должны быть использованы высокопрочные вещества со средним диаметром частиц менее 90 нм, предпочтительно с диаметром частиц менее 70 нм, даже более предпочтительно с диаметром частиц менее 60 нм, с наилучшим встречающимся проявлением со средним диаметром частицы менее 50 нм.

Было открыто, что когда используется литиевая соль, домены не следуют ожидаемому поведению. Исследование серий 9 показывает это. Процент вытягивания, который определен ранее как степень растяжения доменов полиамида, поделенная на степень растяжения матрицы сложного полиэфира в том же направлении, может быть определен, как изложено ниже.

Доменной степенью растяжения или степенью растяжения домена является средняя длина доменов после вытягивания в измеряемом направлении вытягивания, поделенная на среднюю длину доменов до вытягивания. Поскольку невытянутые домены являются сферическими, может быть использован любой радиус или направление.

Степенью растяжения сложного полиэфира или матрицы является изменение количества вытянутого сложного эфира, совпадающее с аппроксимативной площадью, где измеряется домен. Самым простым способом измерения степени растяжения сложного полиэфира для расчета процента вытягивания является помещение линии известной длины на предмет в аппроксимативной площади, где измеряются степень растяжения, домены. Предмет далее вытягивается, предположительно в направлении линии, и затем измеряется новая длина линии. Степенью растяжения сложного полиэфира является длина вытянутой линии, поделенная на длину линии перед вытягиванием. Разумеется, измерения должны быть в том же самом направлении вытягивания.

Теоретически процент вытягивания должен быть 100% (1,0), так как домены вытягиваются в той же степени, что и сложный полиэфир. Однако, когда используется литиевая соль, процент вытягивания часто менее 75% с большим количеством наблюдений менее 50% и в одном случае менее 30%. Полагается, что чем меньше процент растягивания, тем лучше. Как показано в сериях 9, процент вытягивания традиционного агента, снижающего поверхностное натяжение, сульфоизофталата натрия был 0,91 (91%), в то время как процент вытягивания с использованием литиевой соли был 0,71 (71%).

Толщина стенки контейнера этого изобретения может колебаться от 0,01 мм в случае пленки до толщины преформы, которая обычно менее 6,5 мм. В случае бутылки вытянутая стенка обычно имеет толщину 0,2-0,9 мм. Стенка контейнера может также состоять из слоев различной толщины, толщина слоев обычно находится между 0,02 и 0,2 мм. Монослой, который является предпочтительной стенкой контейнера, состоит из одного слоя. Монослой диспергирования сложного полиэфира-полиамида будет состоять из одного слоя. Это не означает, что монослой не может иметь этикетку, завернутую вокруг него. Это по-прежнему будет монослойная бутылка. В противоположность, многослойная бутылка будет содержать, по меньшей мере, один слой композиции.

Ссылки к боковой стенке контейнера и стенке контейнера этого изобретения также относятся к крышке, дну и верхней стороне контейнера и к пленке, которая может быть завернута вокруг изделия, такой как мясные обертки. Стенка контейнера может быть полностью вытянутой или иметь вытянутые или невытянутые части. Например, раздутой при подогреве или раздутой при подогреве вытянутой бутылкой является контейнер с сильно вытянутой частью в середине стенки, со стенкой, имеющей благополучно меньшую вытянутость до невытянутой стенки в области горла и резьбы. Для ясности, части резьбы, горла и уплотнения, где прикладывается крышка, рассматриваются частью стенки контейнера. В бутылке, раздутой при подогреве, области резьбы и горла обычно не растянуты. Преформа, или заготовка для вытягивания, также является контейнером, по меньшей мере, с одной стенкой.

Несмотря на то, что преформа является промежуточным продуктом, она допускает содержание упакованного содержимого как есть, закрытое на одном конце и открытое на другом.

Активируемый водой поглотитель кислорода также может быть компаундирован в композицию. Эти композиции, поглощающие кислород, хорошо известны в литературе и обычно включают окисляемые частицы металла, в частности элементарное железо или алюминий, и активирующий компонент, такой как солюбизируемая в воде соль, электролитические, кислотные, неэлектролитические/кислотные или гидролизуемые кислоты Льюиса. Активирующий компонент может быть или смешан, или нанесен на окисляемые частицы металла. Композиция полимера также может содержать полиамид, в частности поли-м-ксиленадипамид (MXD6). Если кто-то хочет просто увеличить пассивный барьер, полиамид может быть смешан без композиции, поглощающей кислород.

Композиции, поглощающие кислород, могут быть напрямую добавлены к сложному полиэфиру или полиамиду, модифицированным или нет, на любой стадии, где полимер течет в жидком состоянии, такой как полимеризация в расплаве, гранулирование, отдельное компаундирование или операция по производству расплава, такая как секция экструзии расплава, после которой расплавленная смесь может быть напрямую перемещена на линию производства предмета.

Обычными значениями окисляемого металла будут от 300 до 3000 млн.д. по массе полимеров в композиции.

Цвет и яркость термопластичного предмета можно наблюдать визуально, а могут также быть количественно определены HunterLab ColorQuest Spectrometer. Этот прибор использует 1976 CIE, a*, b* и L* обозначение цвета и яркости. Координата a* определяет ось цвета, где положительные значения направлены в сторону красного конца спектра цвета, а отрицательные значения направлены в сторону зеленого конца.

Координата b* определяет вторую ось цвета, где положительные значения направлены в сторону желтого конца видимого спектра, а отрицательные значения направлены в сторону голубого конца видимого спектра.

Более высокие значения L* показывают увеличенную яркость вещества.

Следующие примеры предоставлены для цели иллюстрации производства композиции и свойств композиции, а не предназначены для ограничения рамок изобретения.

Полимеры сложного полиэфира настоящего изобретения получены при помощи экструзии и полимеризации в расплавленном состоянии.

Пример 1. Производство полимера, межфазно модифицированного сульфатом натрия, при помощи полимеризации в расплавленном состоянии

Для производства полимера средней молекулярной массы с 0,5 и 2,0 мол.% сульфоизофталата натрия использовался реактор с двумя последовательно соединенными сосудами. Следующий пример демонстрирует, как получен полимер, содержащий 0,5 мол.% сульфоизофталата натрия. Та же самая методика и более высокие концентрации в технологии производства экструзией использовалась для 2,0 мол.%.

В первый сосуд добавили 8933,0 граммов диметилтерефталата, 69,7 граммов диметилсульфоизофталата натрия, 7175 граммов этиленгликоля и 261 г ацетата марганца. Компоненты нагрели до 214°С со скоростью 0,4°С в минуту и удалили метанол. После удаления 3660 мл метанола компоненты перенесли во второй сосуд, и температуру смеси увеличили до 226°С. Добавили 67 граммов стабилизатора фосфита, смешивали в течение 5 минут. Далее, к смеси добавили 140 граммов изофталевой кислоты. После перемешивания в течение 15 минут добавили 77 граммов ацетата кобальта и 173 граммов гликолированного оксида сурьмы, и сосуд поместили под вакуум в 0,13 миллибар. Смесь непрерывно перемешивали и температуру увеличили до 256°С. Полученный полимер выделили и гранулировали после достижения желаемой внутренней вязкости. Полученный полимер в этой конкретной смеси имел I.V. 0,53 дл/г, 14 карбоксильных концевых групп (эквивалент миллиграммам на грамм полимера) и температуру плавления 246,9°С.

Молекулярную массу вещества увеличили полимеризацией в твердой фазе нескольких расплавленных смесей во вращающемся вакуумном сосуде. Полимеризацию в твердой фазе провели помещением 5 расплавленных смесей одинакового молекулярного состава в сосуд. Давление в сосуде уменьшили до 0,13 миллибар, температуру установили на 225°С, и сосуд медленно вращали так, что вещество падало на себя. После 12 часов галтования температуру увеличили до 230°С на 6 часов и затем увеличили до 235°С на 2 часа. Затем гранулы охладили и выделили. Конечная внутренняя вязкость составила 0,82 дл/г. Следующие смеси получили в соответствии со способом примера 1 и использовали в экспериментах.

плавления, °С

* Хотя сокращение относится к кислоте, оно относится к кислотному фрагменту, например, NaSIPA относится к фрагменту натрийсульфоизофталевой кислоты, который в полимерной цепи встречается как сульфоизофталат натрия.

Пример 2. Производство модифицированного полимера при помощи экструзии

Получили модифицированный полимер 25 мол.% сульфоизофталата натрия и 75 мол.% терефталата, используя технологии производства расплавов примера 1. Далее полимер высушили и смешали в расплаве с двойным червячным экструдером в Cleartuf® 8006S Polyester Resin от M&G Polymers, LLC, USA для получения полимера с 2 мол.% SIPA. Cleartuf® 8006S Polyester Resin является полиэтилентерефталевой смолой из 98,5 мол.% терефталевой кислоты, 1,5 мол.% изофталевого сополимера. Далее, полимер полимеризовали в твердой фазе под вакуумом до 0,862 дл/г IV.

Другие серии получили аналогичным образом. В одном случае 25% соединения сульфоизофталата натрия смешали с 8006S для достижения конечного содержания 0,5 мол.%, а затем смешали c 5% MXD6 Grade 6007 в одиночном червячном приборе Arburg Injection с низкими уровнями среза.

25% соединения SIPA смешали с Turbo® II от M&G Polymers USA, LLC, 5% IPA, 95% TPA сополимера для достижения конечного содержания сульфоизофталата 0,5 мол.% и дополнительно смешали с 5% MXD6 Grade 6007 в одиночном червяке прибора Arburg Injection с низкими уровнями среза.

25% соединения сульфоизофталата смешали в расплаве со сложным полиэфиром Cleartuf 8006S®, 2500 млн.д. железных частиц поглотителя кислорода Freshblend® (Multisorb Technologies, Incorporated, Buffalo, NY), с 5% MXD6 Grade 6007 в одиночном червячном приборе Arburg Injection с низкими уровнями среза для достижения конечного содержания сульфоизофталата 2 мол.%.

Результаты представлены в таблице II. Как можно видеть, изменение типа РЕТ или количества сульфоизофталата натрия имело малое влияние на размер домена. Сополимеризация приводит к лучшим результатам во всех случаях.

NaSIPA, 5% MXD6

NaSIPA 5% MXD6

NaSIPA 5% MXD6

LiSIPA 7% MXD6

LiSIPA 7% MXD6

LiSIPA 7% MXD6

LiSIPA 7% MXD6

В этой таблице SIPA снова относится к кислотным фрагментам.

Пример 3. Сульфонат лития с солью кобальта

Получили сополиэтилентерефлат, который содержит различные количества сульфоната лития в форме сульфоизофталата лития, полученного из литийсульфоизофталевой кислоты (LiSIPA). Сополимер, модифицированный сульфоизофталатом лития, произвели помещением 7567 граммов терефталевой кислоты, 157 граммов изофталевой кислоты и 2974 граммов этиленгликоля в сосуд с предреакционными олигомерами из предыдущей смеси. Содержимое выдержали при давлении 35 фунт/дюйм2 при 262°С. После 35 минут 45,4 грамма 1% лития по массе смеси ацетата лития в этиленгликоле и 18,1 грамма 1% фосфора по массе смеси фосфорной кислоты, разбавленной в этиленгликоле, поместили в реактор. Содержимое выдержали в этом сосуде при перемешивании в течение 3 часов при температуре масла 271°C, температура содержимого увеличилась с 248°С до 263°С при 35 фунт/дюйм2. В течение этого времени воду удалили из сосуда.

После реакции в течение 3 часов часть содержимого переместили во второй сосуд. Количество, остающееся в первом сосуде, было приблизительно тем же самым количеством, которое было в сосуде, когда поместили первые сырьевые материалы. Один раз во второй сосуд к веществу, перенесенному из первого сосуда во второй, добавили 146 граммов раствора 5% сложного бис-гидроксиэтильного эфира литийсульфоизофталевой кислоты - 95% этиленгликоля и 1044 граммов этиленгликоля. Содержимое второго сосуда встряхивали при атмосферном давлении и 244°С. После 30 минут еще 146 граммов сложного бис-гидроксиэтильного эфира литийсульфоизофталевой кислоты, 1044 граммов этиленгликоля добавили во второй сосуд. После 30 минут смешивания 38,6 граммов 0,47% кобальта по массе смеси ацетата кобальта и этиленгликоля добавили во второй сосуд. После 3 минут смешивания 206 граммов 1% сурьмы по массе смеси оксида сурьмы и этиленгликоля добавили во второй сосуд. После 45 минут давление уменьшили до 100 мм рт.ст., а еще после 26 минут давление уменьшили до 1 мм рт.ст. Спустя 40 минут давление было 0,2 мм рт.ст. и его выдержали в течение 20 минут перед добавлением ингредиентов и гранулированием вещества.

Это аморфное вещество скомбинировали с несколькими другими полученными таким же образом смесями, а затем полимеризовали в твердой фазе в замешивающем вращающемся вакуумном сосуде при 0,1 мм рт.ст. и 232°С до достижения 0,802 I.V. (дл/г). Количество сульфоизофталата лития варьировали для конечных мол.%. Количество сульфоизофталата лития, заявленное в таблицах, основывается на измерении количества серы в полимере, а не на добавленном количестве.

Это вещество скомбинировали с 7% по массе нейлона MXD6 (Grade 6007 от Mitsubishi Gas Chemical, Japan) и залили под давлением в преформу. Преформу подвергли анализу SEM (фигура 3) и сравнили с подобной преформой с немодифицированным сложным полиэфиром (фигура 1). Как легко можно видеть на микрофотограмме, средний размер частицы полиамида немодифицированной системы гораздо больше, чем размер частицы модифицированной системы. Больший размер частицы немодифицированной системы означает большее межфазное поверхностное натяжение. Анализы доменов (фигуры 2 и 4) также показывают более широкое распределение для немодифицированной системы. Превосходство сульфоизофталата лития также продемонстрировано в таблице III, где сравнивается изменение в мутности в промилле. 2 мол.% сульфоизофталата лития почти не показали изменение в мутности в результате увеличения содержания нейлона, в то время как 2 мол.% сульфоизофталата натрия все еще показывают значительный эффект.

Стоит отметить, что сульфоизофталат натрия не является предпочтительным для вытянутого применения, несмотря на формулу изобретения известного уровня техники. Известный уровень техники устанавливает, что сульфоизофталат натрия является предпочтительным веществом для трехкомпонентной системы. Было открыто, что сульфоизофталат натрия придает недопустимую мутность независимо от того, содержит ли вытянутый образец нейлон. В этих примерах, в отличие от сульфоизофталата натрия, сульфоизофталат лития не показал относительно высокую свойственную мутность, таким образом делая его наилучшим коммерчески допустимым веществом.

Оптимальная концентрация и превосходство низкого содержания сульфоизофталата лития продемонстрированы в таблицах III и IV. Во всех случаях 7% MXD6 Grade 6007 от Mistubishi Gas Chemical Co, Japan смешали в расплаве с PET - сульфоизофталатом лития и выплавили в заготовки для выдувания или преформы, а впоследствии выдули в бутылки. Средний диаметр частицы в нанометрах измерили, используя технологию с холодной муравьиной кислотой, с последующим анализом SEM, как описано в разделе "Способы испытания".

** В этой таблице LiSIPA вновь относится к кислотным фрагментам сульфоизофталата лития.

Пример 4. Сравнительные примеры