Изобретение относится к измерительной технике, в частности к газоаналитическим измерениям, и может быть использовано во всех отраслях промышленности для проверки работоспособности газоанализаторов или сигнализаторов, в том числе довзрывоопасных концентраций.

В лабораторных условиях работоспособность газоанализаторов проверяют с помощью поверочной газовой смеси (ГСО ПГС) в баллонах.

Известны устройства для градуировки и поверки газоанализаторов, представляющие собой генераторы поверочных газовых смесей с дозированием требуемого компонента. Эти генераторы используются также для проверки работоспособности газоанализаторов. Например, диффузионные генераторы ПГС содержат стабилизатор давления и регулятор расхода газа, измерители температуры и расхода газа, систему электрического питания электронных блоков генератора, регулятор температуры и термостат, в который помещен сменный источник микропотока определяемого компонента (ИМ) [Генератор ГДП-102. Техническое описание и инструкция по эксплуатации. ИБЯЛ. 413142.002 ТО. 1998 г.; генератор ГДП-01. Техническое описание и инструкция по эксплуатации. 1Г2.050.010 ТО. 1992 г. (1Г2.050.010 ТУ); термодиффузионный генератор (ТДГ-01) для приготовления газовых смесей в диапазоне концентраций от 100 до 0,01 млн-1 с использованием источников микропотока. Производственно - коммерческая группа "ГРАНАТ": каталог продукции (http://www.granat-e.spb.ru/catalog_1284.html)]. Данные генераторы могут эксплуатироваться только в лабораторных условиях.

Недостатком диффузионных генераторов является:

- конструктивная сложность, обусловленная применением нескольких пневматических и электрических (в том числе электронных) узлов и блоков;

- сравнительно длительное время выхода генератора на установившийся режим (2 ч);

- невозможность проверки с их помощью работоспособности газоанализаторов непосредственно на месте установки из-за несоблюдения при этом условий эксплуатации генераторов.

Диффузионные генераторы эксплуатируются в лабораторных условиях, таким образом, для проверки с их помощью работоспособности газоанализаторов необходимо демонтировать газоанализатор с позиции, привезти в лабораторию, проверить работоспособность и снова установить на позиции. Такая проверка вызывает значительную трату времени, а также требует наличия подменного фонда газоанализаторов.

Известно устройство для проверки работоспособности газоанализаторов «КОЛИОН», наиболее близкое по назначению к предлагаемому устройству [ООО «Бюро аналитического приборостроения Хромдет-экология». Устройство проверки работоспособности газоанализаторов КОЛИОН. ЯРКГ 5284003. Инструкция по применению]. Устройство состоит из газовой части в виде блока и блока управления.

Газовая часть состоит из внешнего сосуда, в котором закреплены внутренний сосуд, частично заполненный кварцевым песком, пропитанным определяемым компонентом, вентилятор для создания равномерной концентрации определяемого компонента в объеме внешнего сосуда и крышки с шестью штуцерами, два из которых подсоединяются к компрессору, два к проверяемому прибору, два служат для вывода избыточной части воздуха из внешнего сосуда.

В состав блока управления входят: датчик температуры, схема преобразования сигнала датчика, АЦП, программируемый таймер, блок питания и компрессор. Для включения устройства в работу необходим источник сетевого напряжения (220 В).

Известное устройство не допускается использовать во взрывоопасных помещениях, где установлены сигнализаторы, поскольку оно выполнено не в искробезопасном исполнении, таким образом, нет возможности для проверки работоспособности сигнализаторов непосредственно на месте их эксплуатации. Недостатком также является некоторая конструктивная сложность устройства и относительно большие размеры.

Задачей изобретения является создание конструктивно простого, с высокими динамическими характеристиками устройства для проверки работоспособности сигнализаторов, газоанализаторов непосредственно на месте их эксплуатации в помещениях любых категорий взрывопожароопасности.

Технический результат заключается:

- в обеспечении возможности проверки работоспособности сигнализаторов, газоанализаторов непосредственно на месте их эксплуатации в помещениях любых категорий взрывопожароопасности;

- в обеспечении возможности получения ПГС с заданной массовой концентрацией дозируемого компонента (МКК) или объемной долей компонента (ОДК) в широком диапазоне;

- в обеспечении высоких динамических характеристик устройства.

Технический результат достигается тем, что используют устройство, представляющее собой металлическую емкость для заполнения жидким дозируемым компонентом, образованную полым цилиндрическим основанием, в котором коаксиально внешнему цилиндру выполнен малый цилиндр, имеющий сквозное цилиндрическое отверстие, и сменным диффузионным барьером. Диффузионный барьер представляет собой диск, в котором выполнены осевое отверстие, соосное с цилиндрическим отверстием в малом цилиндре основания, и перфорация, или втулку, состоящую из двух соосных цилиндров разных диаметров с осевым отверстием в меньшем цилиндре и отверстиями перфорации на боковой поверхности большего цилиндра. Диаметр и количество отверстий перфорации зависят от требуемой ОДК (МКК). Диффузионный барьер соединен герметично с основанием резьбовой втулкой.

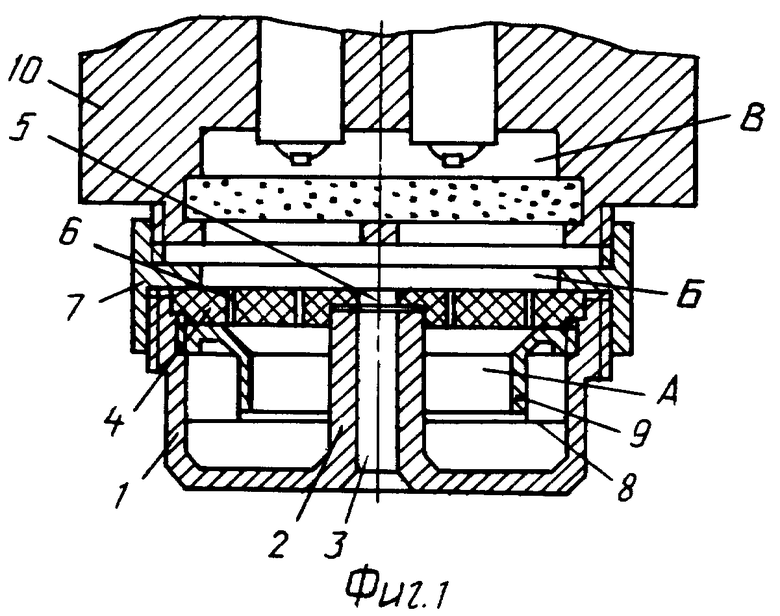

Предлагаемое устройство схематически показано на фиг.1, 2.

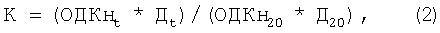

Вариант устройства, показанный на фиг.1, используют для проверки работоспособности сигнализаторов, при эксплуатации которых их первичный преобразователь направлен вниз (например, типа СТМ-30-50).

Устройство состоит из металлической цилиндрической емкости, образованной полым цилиндрическим основанием (1), в котором выполнен малый цилиндр (2), имеющий сквозное цилиндрическое отверстие (3), и диффузионным барьером (4) с осевым отверстием (5) и отверстиями перфорации (6). В цилиндрическую емкость заливают дозируемый компонент, например гексан, до отметки (8), цилиндрическое основание и диффузионный барьер соединяют между собой герметично резьбовой втулкой (7). Ловушка (9), установленная внутри цилиндрического основания, препятствует розливу определяемого компонента при переноске устройства. Устройство присоединяют к датчику газоанализатора (10).

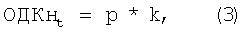

Вариант устройства, используемый для проверки работоспособности сигнализаторов, при эксплуатации которых их первичный преобразователь направлен вверх, приведен на фиг.2 (например, сигнализатор ЩИТ-3. Руководство по эксплуатации. 5В2.840.410 РЭ).

Устройство состоит из металлической цилиндрической емкости, образованной полым цилиндрическим основанием (1), в котором выполнен малый цилиндр (2), имеющий сквозное цилиндрическое отверстие (3), и диффузионным барьером (4), выполненным в виде втулки, состоящей из двух соосных цилиндров разных диаметров с осевым отверстием (5) в меньшем цилиндре и отверстиями перфорации (6) на боковой поверхности большего цилиндра. В цилиндрическую емкость заливают дозируемый компонент, например гексан, до отметки (8), цилиндрическое основание и диффузионный барьер соединяют между собой герметично резьбовой втулкой (7). С целью предотвращения розлива дозируемого компонента при переноске устройства на дно емкости насыпают слой чистого кварцевого песка. Устройство устанавливается на датчик (10) сверху и герметизируется с помощью уплотнительного кольца (9).

В нерабочем положении (при переноске устройства) вместо датчика газоанализатора в резьбовую втулку устройства (фиг.1) или в отверстие 3 (фиг.2) устанавливается заглушка.

Принцип работы устройства следующий: пары гексана из полости А диффундируют через отверстия перфорации (6) в полость Б, граничащую с рабочей камерой чувствительного элемента датчика газоанализатора (В), образуя в ней ПГС гексана с воздухом. В процессе работы устройства пары гексана из полости Б диффундируют через осевое отверстие (5) в диффузионном барьере и отверстие (3) в малом цилиндре за пределы полости в окружающую среду, а на их место из емкости устройства поступают другие молекулы гексана, тем самым постоянно поддерживая заданную ОДК (МКК) анализируемой среды в пограничном с чувствительным элементом слое, таким образом, устанавливается динамическое равновесие. Движущей силой в процессе переноса паров дозируемого компонента (гексана) из полости А в полость Б, является разность концентраций паров компонента: в полости А над поверхностью гексана при любой температуре самопроизвольно поддерживается равновесное давление его паров, в окружающей среде, с которой контактирует полость Б, пары гексана практически отсутствуют, таким образом, в полости Б ОДК (МКК) гексана изменяется от нуля (до подключения устройства к газоанализатору) до заданного значения через 10-15 мин после подключения устройства к сигнализатору (установившееся показание).

По мере расходования (испарения) гексана его вновь доливают до отметки (8). Уровень дозируемого компонента в емкости не влияет на значение ОДК (МКК) в полости Б. Требуемые значения ОДК (МКК) в полости Б задаются сопротивлением диффузионного барьера - количеством и диаметром отверстий в нем и зависят от температуры дозируемого компонента в емкости. Эта зависимость обусловлена двумя причинами: изменением равновесного давления паров компонента от температуры [ГСССД 90-85. Таблицы стандартных справочных данных Н-гексан. Термодинамические свойства при температурах 180…630 К и давлениях 0,1…100 МПа. Татевский В.М. Физико-химические свойства индивидуальных углеводородов. М., Гостоптехиздат, 1960 г.] и изменением коэффициента диффузии от температуры [Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука, 1972 г.].

Цилиндрическое основание и резьбовая втулка устройства выполняются из металла с высокой теплопроводностью, например из меди, латуни, дуралюминия и др. металлов с учетом химической стойкости к предполагаемому дозируемому компоненту. Чем лучше теплопроводность основания, тем быстрее устанавливается тепловое равновесие жидкого компонента с окружающей средой и, соответственно, установившееся показание газоанализатора, что обеспечивает высокие динамические характеристики заявляемого устройства.

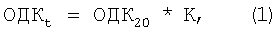

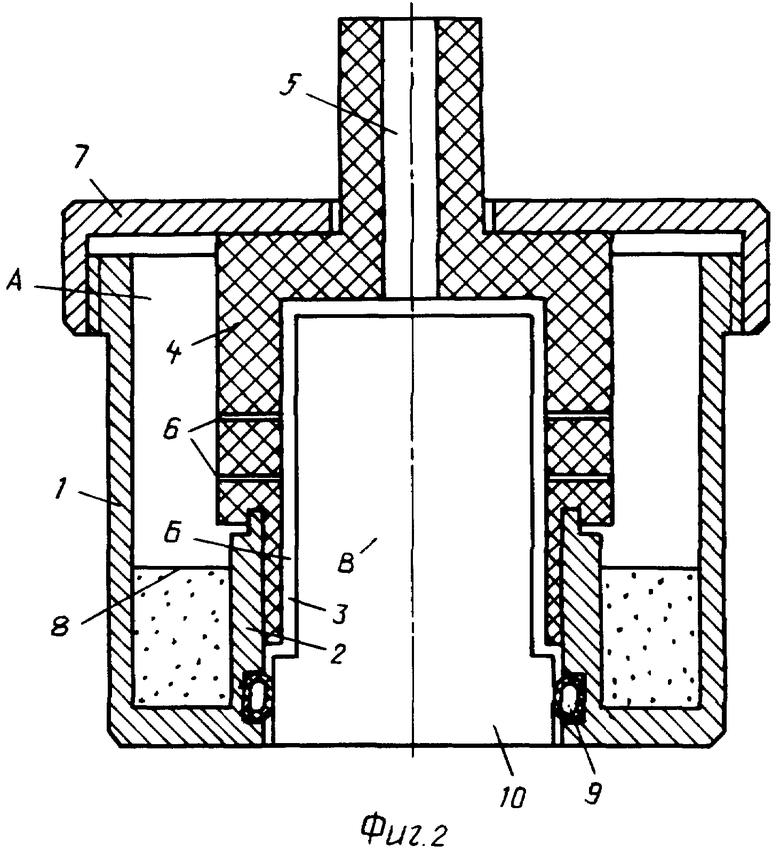

При эксплуатации устройства предусмотрена быстрая смена диффузионного барьера. В состав устройства входят несколько диффузионных барьеров, аттестованных на номинальные значения температуры -20; -10; 0; 10; 20; и 30°С и на требуемые значения ОДК (МКК). Аттестация диффузионных барьеров устройства проводится путем передачи размера единицы ОДК (МКК) с помощью компаратора от более точного динамического генератора ПГС, дозирующего требуемый компонент. При эксплуатации устройства при температурах, отличных от аттестованных номинальных значений, значение ОДК (МКК) рассчитывают по (1), например, если диффузионный барьер аттестован для 20°С (ОДК20), то значение для другой температуры ОДКt рассчитывают:

где t и 20 - индексы температуры;

К - поправочный коэффициент, рассчитанный по (2)

где ОДКнt; ОДКн20 - условная объемная доля насыщения дозируемого компонента, при соответствующей температуре, млн-1 (%), рассчитанная по (3);

Д - табличное значение коэффициента диффузии дозируемого компонента для температуры t и 20°С (или любой другой номинальной температуры), см2/с [Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука, 1972 г.]

где p - табличное значение равновесного давления насыщенного пара компонента при требуемой температуре, Па (мм рт.ст.) [ГСССД 90-85. Таблицы стандартных справочных данных Н-гексан. Термодинамические свойства при температурах 180…630 К и давлениях 0,1…100 МПа. Татевский В.М. Физико-химические свойства индивидуальных углеводородов. М., Гостоптехиздат, 1960 г.];

k - коэффициент размерности (9,869 млн-1/Па или k=1315,789 млн-1/мм рт.ст.).

Работоспособность газоанализатора (соответствие нормируемой абсолютной погрешности газоанализатора) определяется путем сравнения измеренной газоанализатором ОДК (МКК) и значения ОДК (МКК), рассчитанным по (1).

Работоспособность сигнализатора вместе с сигнальной системой определяют путем подачи на датчик сигнализатора ПГС с сигнальной концентрацией. В случае исправности системы через 1,5-2 мин включается звуковой сигнал.

Предлагаемое устройство является простейшим малогабаритным (диаметр устройства 70 мм, высота - 70 мм, масса устройства не превышает 0,3 кг) статическим диффузионным генератором ПГС, позволяющим дозировать пары практически любых жидкостей в широком диапазоне фиксированных значений ОДК (МКК): гексана, гептана, бензола, толуола, этилового и метилового спиртов, ацетона, уксусной кислоты и др.

Устройство не содержит электрических узлов, не имеет движущихся частей, не является источником искры, таким образом может использоваться в помещениях любых категорий взрывопожароопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ СИГНАЛИЗАТОРОВ ДОВЗРЫВООПАСНЫХ КОНЦЕНТРАЦИЙ ПАРОВ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ В ВОЗДУХЕ РАБОЧЕЙ ЗОНЫ | 2010 |

|

RU2464595C2 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ | 2007 |

|

RU2365948C1 |

| ГАЗОАНАЛИЗАТОР ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ В АНАЛИЗИРУЕМОЙ СРЕДЕ С ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТЬЮ ОТ 0 ДО 98% | 2006 |

|

RU2309399C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ | 2007 |

|

RU2363945C2 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ | 2004 |

|

RU2275661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРОЧНЫХ ГАЗОВЫХ СМЕСЕЙ ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290635C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ГАЗОВЫХ СИГНАЛИЗАТОРОВ | 2007 |

|

RU2333479C1 |

| УСТРОЙСТВО ТЕСТИРОВАНИЯ ГАЗОАНАЛИТИЧЕСКИХ ПРИБОРОВ КОНТРОЛЯ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ В ВОЗДУШНОЙ СРЕДЕ | 2007 |

|

RU2333480C1 |

| ПЕРЕНОСНОЙ КАЛИБРОВОЧНЫЙ МОДУЛЬ ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ СИГНАЛИЗАТОРОВ ГОРЮЧИХ ГАЗОВ СТМ-30-50 | 2017 |

|

RU2654381C1 |

| Газоанализатор со встроенным поверочным устройством | 1982 |

|

SU1045056A1 |

Изобретение относится к измерительной технике, в частности к газоаналитическим измерениям, и может быть использовано во всех отраслях промышленности для проверки работоспособности газоанализаторов или сигнализаторов, в том числе довзрывоопасных концентраций. Устройство для проверки работоспособности газоанализаторов представляет собой металлическую цилиндрическую емкость для заполнения жидким дозируемым компонентом, образованную полым цилиндрическим основанием. При этом в устройстве коаксиально внешнему цилиндру выполнен малый цилиндр, имеющий сквозное цилиндрическое отверстие, соединенную герметично резьбовой втулкой со сменным диффузионным барьером в виде диска. В указанном диске выполнено осевое отверстие соосное с цилиндрическим отверстием в малом цилиндре основания и перфорация. Также сменный диффузионный барьер может быть и в виде втулки. Причем втулка состоит из двух соосных цилиндров разных диаметров с осевым отверстием в меньшем цилиндре и отверстиями перфорации на боковой поверхности большего цилиндра. При этом диаметр и количество отверстий перфорации зависят от требуемой ОДК или МКК в пространстве над ним. Техническим результатом изобретения является создание устройства, позволяющего провести проверку работоспособности сигнализаторов, газоанализаторов непосредственно на месте их эксплуатации в помещениях любых категорий взрывопожароопасности, обеспечивающего возможность получения ПГС с заданной массовой концентрацией или объемной долей дозируемого компонента в широком диапазоне и обладающего высокими динамическими характеристиками. 1 з.п. ф-лы, 2 ил.

1. Устройство для проверки работоспособности газоанализаторов, представляющее собой металлическую цилиндрическую емкость для заполнения жидким дозируемым компонентом, образованную полым цилиндрическим основанием, в котором коаксиально внешнему цилиндру выполнен малый цилиндр, имеющий сквозное цилиндрическое отверстие, соединенную герметично резьбовой втулкой со сменным диффузионным барьером в виде диска, в котором выполнено осевое отверстие соосное с цилиндрическим отверстием в малом цилиндре основания и перфорация, или в виде втулки, которая состоит из двух соосных цилиндров разных диаметров с осевым отверстием в меньшем цилиндре и отверстиями перфорации на боковой поверхности большего цилиндра, причем диаметр и количество отверстий перфорации зависят от требуемой ОДК или МКК в пространстве над ним.

2. Устройство по п.1, отличающееся тем, что металлическая цилиндрическая емкость для заполнения жидким дозируемым компонентом выполнена из металла с высокой теплопроводностью.

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 2002 |

|

RU2208782C1 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ КАЛИБРОВОЧНОЙ ГАЗОПАРОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181201C2 |

| Способ очистки глинистых растворов от газов | 1941 |

|

SU63540A1 |

| Устройство для проверки газоанализаторов | 1985 |

|

SU1354059A1 |

| Автоматическое устройство для проверки градуировки газоанализатора | 1976 |

|

SU739371A1 |

Авторы

Даты

2010-10-20—Публикация

2009-03-31—Подача