Изобретение относится к технологиям и оборудованию по обработке жидких сред и по их разделению на составные компоненты и может быть использовано в нефтеперерабатывающей, химической, медицинской и в других отраслях промышленности.

Известен способ обработки жидкой среды, заключающийся в том, что жидкую среду предварительно закручивают, переводят ее поток в кольцевой канал и выводят по технологическому назначению (1).

Обработка описанным способом направлена на повышение гомогенизации жидкости, а вывод ее из кольцевого канала осуществляется единым потоком.

Недостатком указанного технического решения является активация лишь процесса смешения и отсутствие возможности разделения жидкости на составные компоненты.

Ближайшим техническим решением является способ обработки жидкой среды, заключающийся в том, что жидкую среду предварительно закручивают с приданием ей определенного соотношения угловой и поступательной скоростей в зависимости от режима ее обработки, направляют в сопло с горловиной и диффузорной выходной камерой по траектории в виде спирали с осевой цепочкой зон кавитации и создают в сопле заданный радиальный градиент давления среды (2).

В результате регулирования как значения угловой и поступательной скоростей, так и их соотношения, в зависимости от технологических условий, в жидкости может обеспечиваться активация как разделения ее на составные компоненты, так и их смешения.

Недостатком указанного технического решения является то, что в режиме разделения жидкости на составные компоненты все разделенные компоненты выводятся в едином композиционном потоке, в результате чего они частично смешиваются в процессе вывода и переходят в основной поток, что снижает качество процесса разделения жидкой среды. Кроме того, вывод разделенных компонентов в дальнейшем из потока жидкости требует дополнительных энергозатрат и усложняет технологический процесс в целом.

Целью изобретения является повышение качества процесса разделения жидкой среды на составные компоненты, снижение энергозатрат и упрощение технологического процесса в целом.

Указанная цель достигается тем, что в известном способе обработки жидкой среды, заключающемся в том, что жидкую среду предварительно закручивают с приданием ей определенного соотношения угловой и поступательной скоростей в зависимости от режима ее обработки, направляют в сопло с горловиной и диффузорной выходной камерой по траектории в виде спирали с осевой цепочкой зон кавитации и создают в сопле заданный радиальный градиент давления среды, в режиме разделения среды на составные компоненты определяют значение геометрических параметров рабочего диапазона градиента давления, по ходу движения жидкой среды переводят ее поток в кольцевой канал с упомянутым рабочим диапазоном градиента давления и одновременно обеспечивают ее частичный регулируемый отвод как от внешней, так и от внутренней поверхностей образованного кольцевого канала с разделением жидкой среды на автономные технологические потоки компонентов, при этом значение радиального градиента давления в сопле поддерживают постоянным.

Кроме того, технологический поток из образованного кольцевого канала могут добавлять к обрабатываемой жидкой среде и подвергать его повторному разделению.

В каждом конкретном случае в зависимости от физико-химических свойств обрабатываемой жидкости и необходимости вывода из нее тех или иных компонентов используется конкретное устройство для ее обработки.

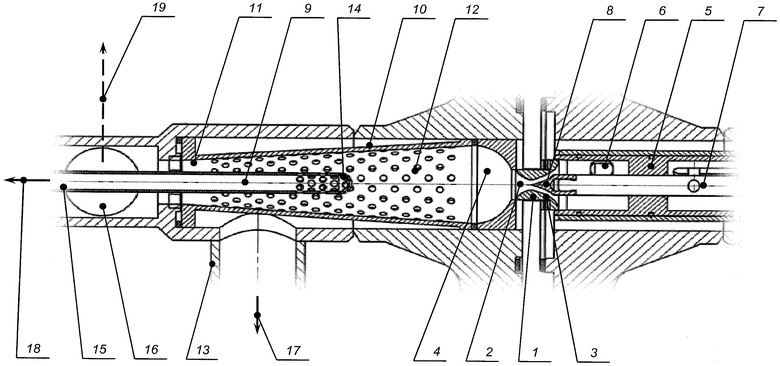

На чертеже схематично изображено устройство, в частном случае реализующее предложенный способ для обработки смеси жидких углеводородов (нефти и нефтепродуктов) при выводе из них разделенных тяжелых и легких фракций.

Устройство для обработки жидкости содержит сопло 1 с горловиной 2, конфузорной входной 3 и диффузорной выходной 4 камерами.

С конфузорной камерой 3 сопряжен вихревой цилиндр 5 со сквозными тангенциальными каналами 6. В общем случае перед соплом 1 может быть размещен подвижный регулятор соотношения угловой и поступательной скоростей жидкости, однако при обработке какой-либо конкретной жидкости с уже заведомо определенными физико-химическими свойствами более технологично обеспечивать требуемое соотношение скоростей выполнением профиля как самого сопла 1, так и вихревого цилиндра 5 с заданными геометрическими параметрами, а также их пространственной ориентацией друг относительно друга именно под обработку этой жидкости.

По оси упомянутого цилиндра 5 с возможностью осевого перемещения закреплен кавитационный генератор 7, профилированная головная часть 8 которого введена в сопло 1.

В диффузорную выходную камеру 4 встроены осесимметричные внутренняя и наружная обечайки 9 и 10, соответственно, с образованием между ними кольцевого канала 11. Ширина кольцевого канала а также месторасположение торцов обечаек 9 и 10 как друг относительно друга, так и относительно горловины 2 определяется устанавливаемыми геометрическими параметрами рабочего диапазона градиента давления для конкретной обрабатываемой жидкости. Торец внутренней обечайки 9 может быть выполнен профилированным. Отвод образуемых компонентов с внешней стороны кольцевого канала 11 осуществляется через перфорацию 12 наружной обечайки 10 и патрубок 13. Отвод образуемых компонентов с внутренней стороны кольцевого канала 11 осуществляется через перфорацию 14 внутренней обечайки 9 и патрубок 15. Вывод обрабатываемой жидкости из кольцевого канала 11 осуществляется по патрубку 16. В итоге образуются автономные технологические потоки компонентов 17, 18 и 19. Технологический поток 19 из кольцевого канала 11 может быть добавлен к обрабатываемой жидкости и подан на вход в сопло 1 для повторного разделения. В процессе обработки жидкости регулированием скорости подачи самой жидкости и месторасположения кавитационного генератора 7 значение радиального градиента давления в сопле 1 поддерживают постоянным.

Предложенный способ обработки жидкости реализуется следующим образом.

Предварительно перед обработкой жидкости, например смеси жидких углеводородов, в зависимости от их исходного состава и наличия в них тех или иных выводимых компонентов, выбираются сопло 1, вихревой цилиндр 5 и кавитационный генератор 7 с требуемыми профилями и устанавливаются с заданным взаимным расположением, оптимальным именно при обработке конкретной исходной смеси жидких углеводородов. Жидкость подается на вход сопла 1, и при его прохождении через сопло поток закручивается, приобретая форму спирали. Кавитационный генератор 7 обеспечивает непрерывное зарождение одиночных зон кавитации на его срезе, которые выстраиваются по ходу движения обрабатываемого потока в виде осевой цепочки.

В процессе обработки жидкая гомогенная смесь при прохождении через зону кавитации "гетерогенизируется" как за счет воздействия на нее ударных волн, образующихся при схлопывании кавитационных пузырьков, так и за счет процесса формирования пузырька, при котором объем кавитационного пузырька заполняется парами легколетучих компонентов,а по его поверхности концентрируются менее летучие, и возникшая неоднородность сохраняется после его схлопывания. Кроме того, происходит частичный «микрокрекинг» - разрыв химических связей с образованием высокоактивных радикалов и углеводородов с меньшей молекулярной массой. В потоке обрабатываемой жидкости происходит определенное разделение среды на составные жидкие фазы, и образуется композиция не связанных друг с другом компонентов.

Вращающийся поток создает в поперечном сечении сопла 1 соответствующее поле центробежных сил, что приводит к возникновению градиента давления от оси потока к его периферии и к перераспределению в потоке разделенных компонентов, более легких к центру потока, а более тяжелых к его периферии. В результате композиция компонентов в потоке расслаивается в радиальном направлении в соответствии со своим удельным весом, и каждому радиальному значению давления соответствует тот или иной набор компонентов с соответствующими удельными весами из состава обрабатываемой жидкости.

Полный диапазон градиента давления срабатывает от оси сопла до его стенок, однако в зависимости от физико-химических свойств обрабатываемой смеси жидких углеводородов и состава выводимых компонентов рабочие уровни давлений, на которых сосредоточен требуемый перечень компонентов с соответствующими удельными весами, имеют вполне определенные значения.

При постоянном отводе каких-либо компонентов с внешней и внутренней поверхностей кольцевого канала 11 подпитка этих поверхностей соответствующими компонентами будет осуществляться по длине кольцевого канала из кольцевого композиционного потока, вращающегося в пределах рабочего диапазона градиента давлений, характеризующего поле центробежных сил в кольцевом канале 11 между рабочими уровнями давлений.

Выбором конструктивных особенностей сопла 1, цилиндра 5 и генератора 7, а также заданием соответствующих радиальной и поступательной скоростей обрабатываемой жидкости обеспечивают определенный объем зон кавитации и их интенсивность и, соответственно, степень воздействия кавитации на состояние жидкости, а также вполне определенное конструктивное радиальное значение рабочих уровней давления и их месторасположение по оси сопла 1 относительно горловины 2, а отсюда и геометрические параметры рабочего диапазона градиента давления в целом.

Размещение перфорированных обечаек 9 и 10, каждой из них на радиальном значении рабочего уровня давления, т.е. на границах рабочего градиента давления, на заданном расстоянии от горловины сопла 1 обеспечивает отвод соответствующих компонент от рабочих уровней через перфорацию 12 и 14. Через соответствующие патрубки 13 и 15 с образованием автономных технологических потоков 17 и 18 выделенные компоненты выводятся по своему назначению. В процессе отвода технологических потоков осуществляется регулировка их расхода и тем самым достигается постоянство значений рабочих уровней давления и оптимизируется сам процесс разделения жидкости на легкие и тяжелые компоненты.

В результате из обрабатываемого потока смеси жидких углеводородов по технологическим потокам выводятся легкие и тяжелые газойли и осуществляется очистка нефтепродуктов от тяжелых фракций.

Выводимый из кольцевого канала 11 технологический поток 19 через патрубок 16 может быть отведен по своему назначению или же добавлен к обрабатываемому потоку жидкости на вход сопла 1 для повторной обработки и более глубокого разделения жидкости на компоненты.

Таким образом, предложенное техническое решение повышает качество процесса разделения жидкой среды на составные компоненты, снижает энергозатраты на проведение процесса разделения и упрощает технологический процесс в целом.

Источники информации

1. Патент России №2259872, МПК B01J 19/10, опубл. 2005 г.

2. Патент России №2220767, МПК B01J 19/10, опубл. 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2406017C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2002 |

|

RU2220767C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| Ультразвуковой диспергатор | 2017 |

|

RU2666565C1 |

| Способ дегазации жидкости и устройство для его осуществления | 2016 |

|

RU2627369C1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2796850C1 |

| Роторный импульсный аппарат | 2024 |

|

RU2817546C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

Изобретение относится способу обработки жидкой среды и разделению ее на составные компоненты и может быть использовано в нефтеперерабатывающей, химической, медицинской и в других отраслях промышленности. В указанном способе жидкую среду закручивают с приданием ей определенного соотношения угловой и поступательной скоростей в зависимости от режима ее обработки. Затем жидкую среду направляют в сопло с горловиной и диффузорной выходной камерой по траектории в виде спирали с осевой цепочкой зон кавитации и создают в сопле заданный радиальный градиент давления среды. В режиме разделения среды на составные компоненты определяют значение геометрических параметров рабочего диапазона градиента давления, по ходу движения жидкой среды переводят ее поток в кольцевой канал с упомянутым рабочим диапазоном градиента давления и одновременно обеспечивают ее частичный регулируемый отвод как от внешней, так и от внутренней поверхностей образованного кольцевого канала с разделением жидкой среды на автономные технологические потоки компонентов. Изобретение позволяет повысить качество процесса разделения жидкой среды на составные компоненты, снизить энергозатраты на проведение процесса разделения и упростить технологический процесс в целом. 1 з.п. ф-лы, 1 ил.

1. Способ обработки жидкой среды, заключающийся в том, что жидкую среду предварительно закручивают с приданием ей определенного соотношения угловой и поступательной скоростей в зависимости от режима ее обработки, направляют в сопло с горловиной и диффузорной выходной камерой по траектории в виде спирали с осевой цепочкой зон кавитации и создают в сопле заданный радиальный градиент давления среды, отличающийся тем, что в режиме разделения среды на составные компоненты определяют значение геометрических параметров рабочего диапазона градиента давления, по ходу движения жидкой среды переводят ее поток в кольцевой канал с упомянутым рабочим диапазоном градиента давления и одновременно обеспечивают ее частичный регулируемый отвод как от внешней, так и от внутренней поверхностей образованного кольцевого канала с разделением жидкой среды на автономные технологические потоки компонентов, при этом значение радиального градиента давления в сопле поддерживают постоянным.

2. Способ обработки жидкой среды по п.1, отличающийся тем, что технологический поток из образованного кольцевого канала добавляют к обрабатываемой жидкой среде и подвергают его повторному разделению.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2002 |

|

RU2220767C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗБУЖДЕНИЯ ЖИДКОСТИ, РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ ВОЗБУДИТЕЛЬ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2004 |

|

RU2259872C1 |

| Гидродинамический излучатель | 1983 |

|

SU1118402A1 |

| US 4597671 А, 01.07.1986. | |||

Авторы

Даты

2010-10-27—Публикация

2009-03-13—Подача