Изобретение предназначено для использования в пищевой, фармацевтической, химической отраслях промышленности для получения высокодисперсных, химически чистых продуктов, особенно растительного и животного происхождения.

Известен ультразвуковой диспергатор (а.с. SU 683793, B01F 11/02, опубл. 05.09.79), включающий цилиндрический ультразвуковой преобразователь, внутри которого помещена с возможностью вращения вокруг оси рабочая камера в виде полого цилиндра. Рабочую камеру окружает коаксиальный цилиндр, образующий между ними кольцевой зазор, через который под давлением пропускают воду для охлаждения рабочей камеры, выполняющую одновременно роль трансформатора акустической энергии.

Такая конструкция позволяет приготавливать однородные суспензии с низкой температурой кипения вследствие охлаждения рабочей камеры снаружи и одновременного перемешивания в процессе диспергирования. Это особенно важно при изготовлении пищевых и лекарственных продуктов.

Недостатком этого диспергатора является то, что в нем невозможно приготовление высокодисперсных продуктов, так как невозможно получить достаточно высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты.

Дезинтегрирующий эффект ультразвука связан с кавитацией, вызывающей возникновение высокоградиентных микропотоков, ударных волн, локальных скачков давления, и зависит от использованной частоты, мощности и продолжительности обработки, температуры и характера дисперсионной среды. При диспергировании, например, сырья растительного или животного происхождения разрушение межклеточных связей и целостности клеточных мембран происходит при достижении в них напряжений, равных пределу прочности их мембран. Следовательно, для получения высокодисперсных составов необходимо высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты. В данной конструкции это не обеспечивается.

Известно также устройство для диспергирования твердого материала в жидкости: струйная мельница (прототип, а.с. SU 1799622, В02С 19/06, опубл. 07.03.93), включающая камеру измельчения, струйный насос, сопло, отражательную плиту, излучатель ультразвука, смеситель, насос циркуляции суспензии, причем поршень гидроцилиндра суспензии струйного насоса имеет свободно зацепляемые между собой основную штоковую и перемещающуюся головные части, разделенные между собой изменяющимся зазором, сообщенным каналом с верхней частью гидроцилиндра, при этом сопло встроено внутрь полости гидроцилиндра на величину 1-5 мм, плита расположена от сопла на расстоянии 10-30 мм, а излучатель ультразвука расположен на выходе камеры измельчения.

Недостатком этого диспергатора является то, что конструкция имеет сложное устройство и в нем не достигается необходимо высокая интенсивность поля для получения высокодисперсных продуктов.

Задача, решаемая предлагаемым изобретением, - обеспечение возможности получения высокодисперсных материалов, в частности, из растительного сырья и упрощение конструкции устройства.

Поставленная задача решается тем, что в ультрадиспергаторе, включающем цилиндрическую камеру измельчения, имеющую нижнее и верхнее отверстия соответственно для подачи и вывода жидкой среды, ультразвуковые излучатели, расположенные вокруг камеры, средства подачи жидкой среды в рабочую камеру снизу вверх под давлением и обеспечения циркуляции ее через камеру, с возможностью вращения вокруг вертикальной оси и выполненную в форме полого цилиндра с установленной внутри него вставкой, при этом цилиндрическая стенка выполнена непроницаемой для ультразвука из материала, отражающего ультразвук.

Предлагаемая конструкция (совокупность признаков) является новой, так как в настоящее время не известны аналогичные кавитационные устройства вставки и ультразвука, характеризуемые приведенной совокупностью признаков. Отличиями заявляемого устройства являются форма выполнения отдельных элементов, наличие новых, форма их выполнения и связи между ними.

Эти отличия приводят к достижению технического эффекта, заключающегося в обеспечении в полном, достаточно большом объеме равномерного диффузного поля высокой кавитационной интенсивности, достаточной для получения высокодисперсных фракций конечного продукта, при постоянной низкой температуре среды.

Очевидность предлагаемого решения заключается в том, что отличия предлагаемой конструкции обеспечивают при применении в процессе работы приема перемешивания для получения равномерного распределения массы по объему (вращение суспензии) неожиданное достижение практически максимально высокой кавитационной интенсивности, равномерной в достаточно большом объеме, при низкой постоянной температуре. Это позволяет разрушать исходное сырье даже на уровне межмолекулярных связей и получать такую высокую степень дисперсности продукта, какую не позволяют получать другие известные ультразвуковые устройства. В результате также существенно расширяются возможности известных применений такого устройства.

В предлагаемой конструкции в зоне камеры измельчения между его стенками достигается максимальная интенсивность ультразвукового поля за счет наложения волн при многократном отражении их от стенок камеры и вращения суспензии. При наложении ультразвукового поля высокой интенсивности в жидкости образуются области с развитой кавитацией. Кавитационные зародыши распределяются в жидкости случайным образом. Пузырьки и скопления их под действием акустических течений и движения жидкости (за счет вращения смеси и напора) перемещаются с достаточно большой скоростью. В результате по всему объему от ультразвуковых излучателей поле приобретает ярко выраженный диффузный характер. Предлагаемая конструкция обеспечивает получение в полном объеме камеры измельчения диффузного поля очень высокой кавитационной интенсивности. При этом среда ведет себя как чисто активная нагрузка, то есть среда полностью поглощает энергию высокоинтенсивного поля, что обеспечивает максимальное воздействие на исходное сырье и вследствие этого минимальное время проведения процесса.

В предлагаемой конструкции обеспечивается поддержание низкой температуры среды, прежде всего, интенсивным, эффективным перемешиванием за счет вращения суспензии и принудительной циркуляции жидкой среды. Происходит интенсивный теплоотвод из зоны максимальной плотности энергии ультразвукового поля и, таким образом, поддерживается заданная температура.

Одновременно происходит интенсивный отвод тепла с поверхностей ультразвуковых излучателей (стенок рабочей камеры), что поддерживает стабильность их работы.

Важным преимуществом предлагаемого устройства является также то, что оно позволяет производить двойную кавитацию (вначале вставкой, затем в ультразвуковом поле), получая минимальное время проведения процесса. Этому также способствует простота и удобство работы: сырье загружается в съемную емкость вне камеры измельчения, а жидкая среда подается насосом.

Таким образом, обеспечивается простота конструкции, ускоренное и эффективное ультразвуковое диспергирование сырья.

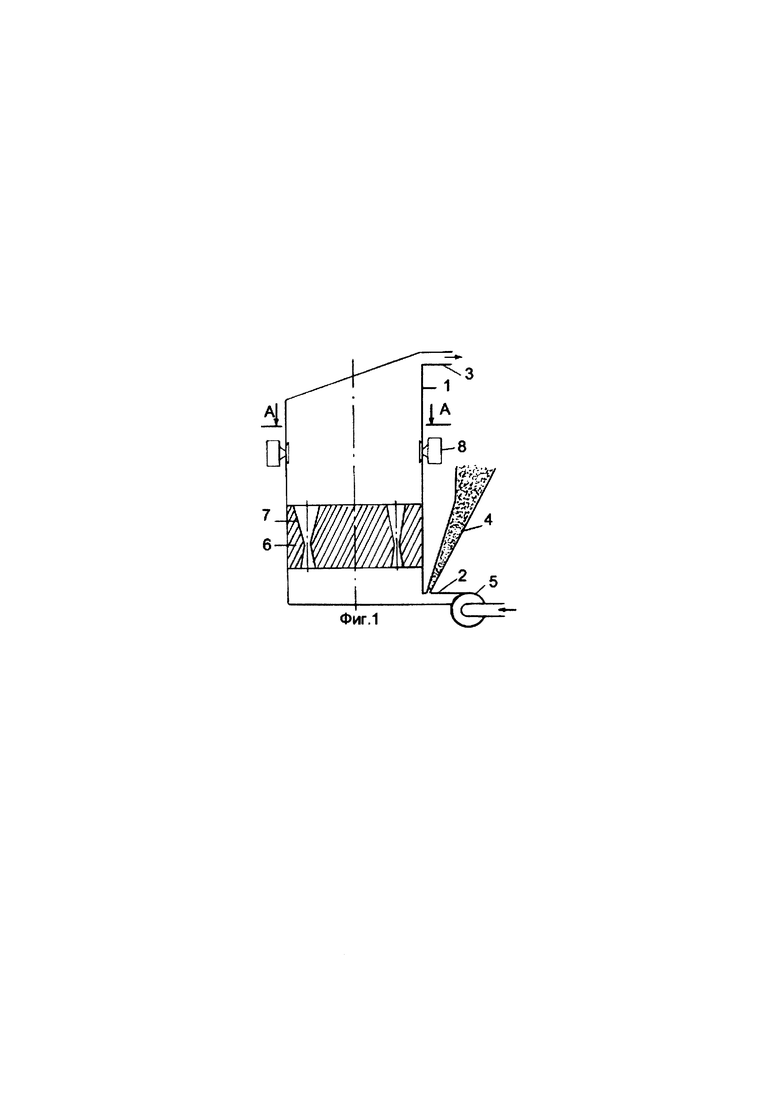

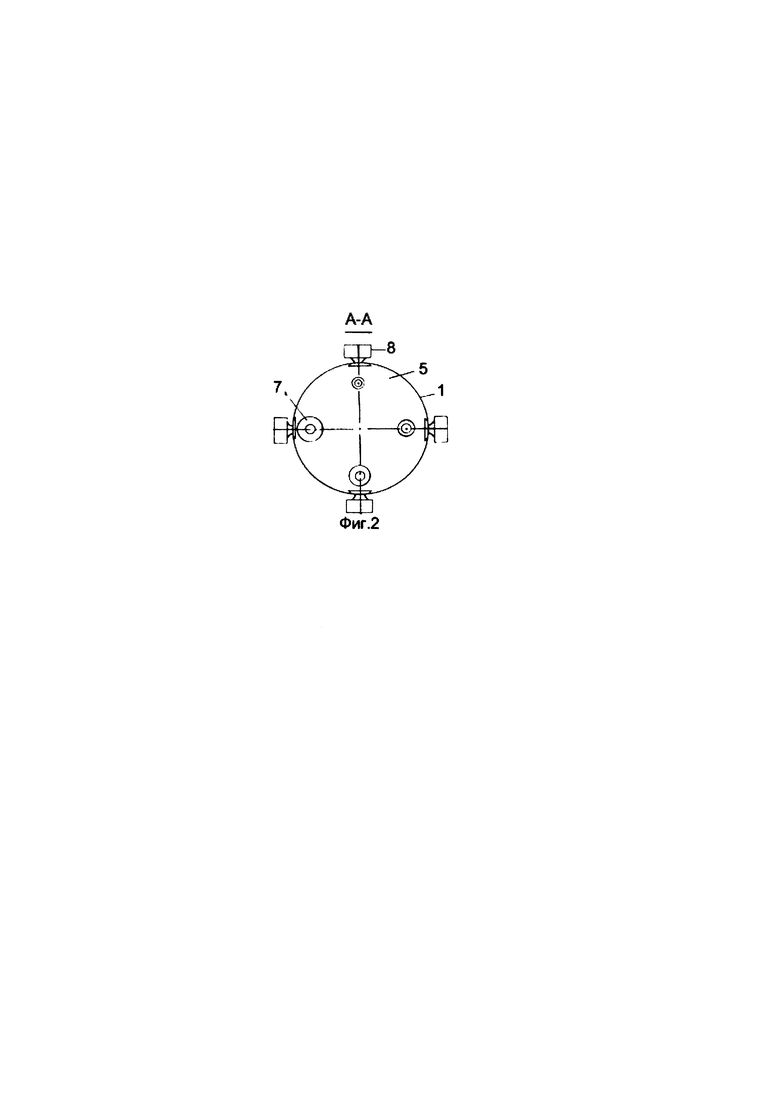

На фиг. 1 изображен предлагаемый ультразвуковой диспергатор, вертикальный разрез; на фиг. 2 - вид А-А на фиг. 1.

Ультразвуковой диспергатор включает цилиндрическую камеру 1 измельчения, имеющую нижнее 2 и верхнее 3 отверстия соответственно для подачи и вывода жидкой смеси. Нижнее отверстие 2 соединено с емкостью 4, заполненной сырьем (дробленкой), и средством подачи жидкой среды (насосом) 5 в рабочую камеру снизу вверх под давлением и обеспечения циркуляции ее через рабочую камеру. В нижней части камеры 1 размещена насадка 6, которая содержит четыре кавитатора 7, расположенных по окружности, причем угол раскрытия диффузоров кавитаторов убывает против часовой стрелки. В рабочей камере 1 над насадкой 6 размещены ультразвуковые излучатели 8. Кавитаторы 7 насадки 6 размещены с возможностью вращения смеси, при этом стенка цилиндра камеры 1 выполнена из материала, отражающего ультразвук.

Ультразвуковой диспергатор работает следующим образом.

Растительное сырье, например дробленка пшеницы, размещают в емкости 4. Вода под давлением насоса 5, проходя по патрубку 2, засасывает сырье из емкости 4, и смесь проходит через кавитаторы 7 насадки 6, причем в каждом конфузорно-диффузорном отверстии насадки 6 возникают растягивающие напряжения, приводящие к формированию развитой кавитации. Так как кавитаторы 7 имеют различные углы раскрытия диффузоров, то у них получаются различные местные гидродинамические сопротивления. Следовательно, поток смеси, направленный от отверстия с большим углом раскрытия диффузора к меньшему, приводит к общему вращательному движению смеси и увеличивает турбулентность потока. В результате сырье дробится и активно перемешиваясь, поднимается над кавитаторами, образуя псевдоожиженный (кипящий) слой, и попадает в ультразвуковое поле, где происходит дополнительное измельчение. Путем подбора геометрических параметров конфузорно-диффузорных отверстий и их расположения можно организовать движение смеси как в вертикальной, так и в горизонтальной плоскостях. За счет различных геометрических параметров конфузорно-диффузорных отверстий струи воды с сырьем поднимаются на разную высоту, поднимая и закручивая растительное сырье. Диаметр камеры измельчения 1 по месту установки ультразвуковых преобразователей 8 рассчитан в зависимости от длины продольной акустической волны. С внешней поверхностью акустически связана торцевая поверхность пьезоэлектрических элементов. За счет подбора конструктивных параметров формируют требуемую амплитудно-частотную характеристику для возможности обработки различных технологических сред.

Увеличивается производительность обработки текучих технологических сред путем ультразвукового воздействия в режиме непрерывного потока без увеличения размеров участка ультразвукового воздействия с одновременным увеличением интенсивности ультразвукового воздействия во всем внутреннем объеме камеры измельчения.

Предлагаемая конструкция установки позволяет проводить ускоренное и эффективное ультразвуковое диспергирование растительного сырья с оптимизацией процесса и увеличением производительности путем регулирования турбулентности давлением воды при одновременном измельчении большого количества сырья. Указанные достоинства дают возможность интенсифицировать процесс ультразвукового диспергирования (кавитационные процессы вызывают разрушение клеточных мембран растительного сырья и разрыв связей с остальными веществами клеточного содержимого) и сокращения времени измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2002 |

|

RU2221634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2007 |

|

RU2350587C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| Ультразвуковая кавитационная ячейка | 2022 |

|

RU2801503C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБРАТНОЙ ЭМУЛЬСИИ ДЛЯ ТЕХНОЛОГИЙ ГЛУШЕНИЯ И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ СКВАЖИН В ВЫСОКОТЕМПЕРАТУРНЫХ УСЛОВИЯХ | 2022 |

|

RU2833047C2 |

Изобретение относится к устройствам сверхтонкого измельчения в жидких средах различных материалов и предназначено для получения высокодисперсных, чистых продуктов, особенно растительного и животного происхождения. Ультразвуковой диспергатор содержит камеру измельчения, излучатель ультразвука и насос циркуляции суспензии. Камера измельчения выполнена в форме цилиндра, а ультразвуковые излучатели расположены вокруг камеры, при этом дополнительно введена насадка с кавитаторами, расположенная внутри камеры измельчения. Угол раскрытия диффузоров кавитаторов убывает против часовой стрелки с возможностью вращения суспензии вокруг вертикальной оси, при этом цилиндрическая стенка выполнена непроницаемой для ультразвука из материала, отражающего ультразвук. Диспергатор обеспечивает возможность получения высокодисперсных материалов. 2 ил.

Ультразвуковой диспергатор для сверхтонкого измельчения материалов в жидких средах, содержащий камеру измельчения, излучатель ультразвука, насос циркуляции суспензии, отличающийся тем, что камера измельчения выполнена в форме цилиндра, ультразвуковые излучатели расположены вокруг камеры и дополнительно введена насадка с кавитаторами, расположенная внутри камеры измельчения, причем угол раскрытия диффузоров кавитаторов убывает против часовой стрелки с возможностью вращения суспензии вокруг вертикальной оси, при этом цилиндрическая стенка выполнена непроницаемой для ультразвука из материала, отражающего ультразвук.

| Струйная мельница | 1991 |

|

SU1799622A1 |

| УСТАНОВКА ДЛЯ МИКРОВОЛНОВОЙ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2061025C1 |

| Устройство для смешения и диспергирования жидкостей | 1988 |

|

SU1599078A1 |

| Датчик к электромагнитному или электронному счетчику листосчетных и счетно-денежных машин | 1960 |

|

SU134073A1 |

| US 3533567 A1, 13.10.1970 | |||

| Экономайзер | 0 |

|

SU94A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Гидродинамический диспергатор | 1985 |

|

SU1269821A1 |

Авторы

Даты

2018-09-11—Публикация

2017-04-20—Подача