Изобретение относится к технологии изготовления электродов для химических источников тока и может быть использовано в судостроении и электротехнической промышленности.

Современная глубоководная техника предъявляет требования по существенному увеличению срока службы химического источника тока (не менее 20 часов). Это в свою очередь требует увеличения физико-механических характеристик наносимого каталитического покрытия, прежде всего адгезионной прочности (не менее 100 МПа), при сохранении высокой пористости поверхности. Количественной мерой пористости является удельная поверхность, величина которой должна быть более 10 м2/г.

Наиболее перспективным для реализации указанного комплекса требований является использование каталитически активных интерметаллидов системы Ni-Al.

Наиболее близким к заявленному способу является способ изготовления электрода для электрохимических процессов [1], принятый за прототип.

Известный способ заключается в нанесении на подложку из меди или другого металла с высокой электропроводностью методом плазменного напыления слоя никеля, а затем слоя никеля с алюминием в виде интерметаллидов. Полученные слои отжигают и подвергают химическому травлению в растворе гидроксида натрия до полного прекращения газовыделения с последующей промывкой и просушкой. Далее берут пластину из сплава алюминия с магнием и наносят на нее слой меди или другого металла с высокой электропроводностью. Затем подложку и слой меди или другого металла с высокой электропроводностью соединяют между собой пайкой.

Плазменное напыление слоя никеля и слоя никеля с алюминием ведут в струе инертного газа или смеси инертных газов с постоянным содержанием кислорода не более 0,0025 об.%. В качестве инертного газа используют аргон.

Недостатками указанного способа-прототипа являются:

- недостаточная адгезионная прочность каталитического покрытия, которая приводит к растрескиванию по границе между покрытием и металлической подложкой и выходу из строя электрода;

- пониженная каталитическая активность напыленного слоя, вызванная разложением активных компонентов катализатора в процессе плазменного напыления и недостаточной удельной поверхностью.

Недостаточная прочность сцепления плазменного покрытия с металлической подложкой (70-84 МПа) [2] возникает из-за разности коэффициентов термического расширения между материалами подложки (медь или другой металл с высокой электропроводностью) и двухслойного покрытия (для прототипа никель-слой никеля с алюминием). Из теоретических предпосылок известно, что для исключения влияния разности коэффициентов термического расширения между соседними материалами в многослойных структурах на адгезионную прочность композиции в целом указанная разность не должна превышать 20% (согласованные спаи) [3]. В прототипе разность коэффициентов термического расширения между медью и никелем составляет более 20%, поэтому разрушение подобного многослойного покрытия происходит по границе между слоями меди и никеля [4, 5]. В результате срок службы химического источника тока составляет не более 8-10 ч.

В известном способе-прототипе для нанесения покрытия используется высокотемпературная плазменная струя, температура которой достигает 3000°C, что приводит к частичному разложению порошка с уменьшением количества наиболее каталитически активного интерметаллида (Ni2Al3) более чем в 2 раза.

При травлении покрытия в растворе гидроксида натрия развивается складчатость поверхности. Проведенные исследования показали, что величина удельной поверхности покрытия после травления составляет 7-10 м2/г.

Техническим результатом изобретения является получение электрода, отличающегося более высокой каталитической активностью и прочностью сцепления (адгезионной прочностью) между покрытием и подложкой, что способствует увеличению срока службы химического источника тока.

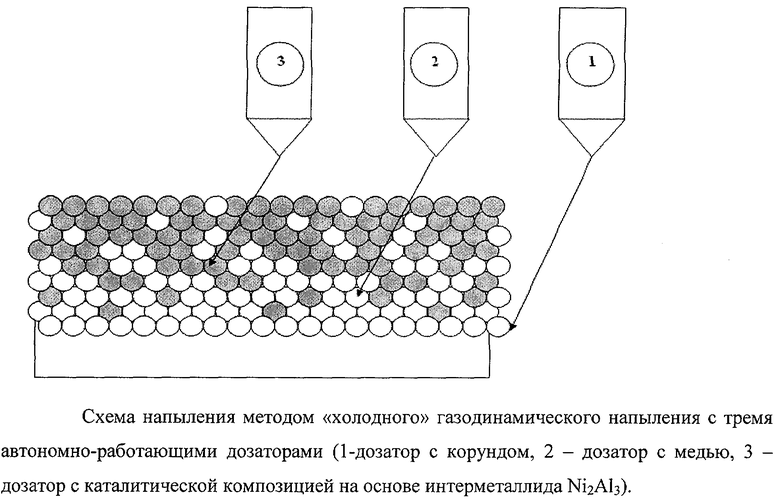

Технический результат достигается тем, что в известном способе изготовления электрода, включающем нанесение покрытия на подложку из меди или другого металла с высокой электропроводностью с последующим химическим травлением и сушкой, покрытие наносят методом сверхзвукового «холодного» газодинамического напыления [6] тремя автономно работающими дозаторами: первым дозатором проводят предварительную активационную обработку поверхности подложки корундовым порошком при скорости частиц наносимых порошков 300-400 м/с, затем вторым и третьим дозатором одновременно со скоростью 400-650 м/с напыляют функционально-градиентное покрытие, причем из второго дозатора наносят порошок из электропроводящего материала подложки (например, меди), а из третьего - порошок смеси интерметаллидов системы Ni-Al, при этом массовый расход порошка через дозаторы регулируется автоматически. Массовый расход порошка через дозаторы 2 и 3 изменяется по линейному закону таким образом, что расход порошка меди или другого электропроводящего материала через дозатор 2 уменьшается от 1,5 г/с до 0,1 г/с, а расход порошка интерметаллидов увеличивается от 0 г/с до 1,2 г/с. Химическое травление проводят в 5-10% растворе азотной кислоты в течение 1-5 мин.

Нанесение каталитически активного слоя методом «холодного» газодинамического напыления производят с помощью сверхзвукового потока газа. При этом температура частиц порошка в потоке не превышает 100°C, а температура нагрева подложки - 150°C. Тем самым исключается возможность разложения интерметаллидов и изменение химического состава исходного порошкового материала.

Существенно новым в предлагаемом способе получения электрода является то, что для напыления используется три автономно работающих дозатора (см. чертеж). Первый дозатор заполняется порошком корунда, второй - порошком материала подложки (медью или другим металлом с высокой электропроводностью), третий - порошком каталитически активного вещества (смеси интерметаллидов системы никель-алюминий). При включении первого дозатора производится обработка медной подложки корундовым порошком при скорости частиц 300-400 м/с для активации поверхности. После этого дозатор 1 отключается и сразу же включаются дозаторы 2 и 3. При этом на активированную поверхность при скоростях потока 400-650 м/с наносится порошковая смесь меди (дозатор 2) и интерметаллида (дозатор 3), массовый расход которой изменяется по линейному закону таким образом, что расход порошка меди или другого электропроводящего материала через дозатор 2 уменьшается от 1,0-1,5 г/с до 0,1 г/с, а расход порошка интерметаллидов увеличивается от 0 г/с до 0,9-1,2 г/с, в результате чего количество меди в покрытии уменьшается от концентрации, близкой к 100 мас.%, у подложки до 8-15 мас.% на поверхности покрытия, а количество интерметаллидов соответственно линейно увеличивается от концентрации, близкой к 0, до 85-92 мас.%.

Предложенная схема работы трех дозаторов обеспечивает повышение адгезии между покрытием и подложкой за счет активации поверхности подложки, исключает разнородность материалов на границе покрытие-подложка, создает плавное изменение химического состава материала по толщине покрытия. Разность коэффициентов термического расширения между медью и интерметаллидом составляет менее 20% при данном способе изготовления электрода [4].

Финишная операция травления в 5-10% растворе азотной кислоты в предлагаемом способе сопровождается растворением вкраплений меди на поверхности покрытия, создавая поры, что сопровождается повышением удельной поверхности до 12-13 м2/г.

Пример конкретного выполнения

Предлагаемый способ опробован на специализированном участке ЦНИИ КМ «Прометей».

Для напыления были приготовлены порошок меди с размером частиц от 3 до 20 мкм и порошковая композиция, содержащая интерметаллид Ni2Al3 с размером частиц 50-63 мкм. В качестве подложки при получении покрытий использовали медную ленту марки M1 толщиной 0,15 мм. Напыление производили на установке сверхзвукового «холодного» газодинамического напыления «Димет-403».

При напылении поддерживалась дистанция напыления (расстояние от среза сопла до обрабатываемой поверхности) в пределах 10 мм.

Толщина напыленного промежуточного медного слоя и каталитического слоя составляла для каждого 50 мкм.

При проведении предварительных испытаний температура потока находилась в пределах 80-100°C, температура нагрева подложки - 120°C. Скорость частиц в газовом потоке при активации поверхности 300-400 м/с, при напылении - 400-650 м/с.

Для образования пористости и удаления меди использовалось химическое травление в 10% азотной кислоте в течение 1 минуты.

Толщина напыленного промежуточного медного слоя и каталитического слоя составляла для каждого 50 мкм.

Каталитическая активность электрода оценивалась по удельной поверхности и вольт-амперной характеристике.

Результаты испытаний приведены в таблице.

Испытания показали, что электрод, полученный предлагаемым способом, по сравнению с электродом, полученным известным способом, обладает более высокой каталитической активностью и адгезионной прочностью, что способствует увеличению срока службы химического источника тока.

Источники информации

1. «Электрод для электрохимических процессов и способ его получения», патент РФ №2110619; Закрытое акционерное общество «Техно-ТМ»; Заявка 96117482/25; приоритет 1996.09.09, опубл. 1998.05.10; МПК C25B 11/04.

2. Хокинг М., Васантасри В., Сидки П. Металлические и керамические покрытия: получение, свойства и применение. - М.: «Мир», 2000, с.271.

3. Юрков М.А., Васильев А.Ф., Геращенков Д.А. Разработка технологических процессов сверхзвукового гетерофазного переноса для получения наноматериалов в виде покрытий широкого спектра применения. Сб. докладов международного научно-практического симпозиума «Наноструктурные функциональные покрытия для промышленности» в рамках Харьковской нанотехнологической Ассамблеи, г.Харьков: ННЦ «ХФТИ», ИПП «Контраст», 2006, т.1, с.251.

4. Новые материалы. Под ред. Ю.С.Карабасова, М.: МИСИС, 2002, с.218.

5. Кухлинг X. Справочник по физике. - М.: «Мир», 1982, с.460.

6. Шумилова Н.П., Фармаковский Б.В., Федотова Е.И. Напряжение стеклянной изоляции микропровода в зависимости от выбранных пар металл-стекло и условий термической обработки // Микропровод и приборы сопротивления. Кишинев, 1969. Вып.6, с.114-122.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2532807C2 |

| СПОСОБ СОЗДАНИЯ ПОРИСТОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОМ ЭЛЕКТРОПРОВОДЯЩЕМ НОСИТЕЛЕ | 2011 |

|

RU2499332C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| Способ получения функционально-градиентного покрытия на основе системы Ni-Cr-Mo-TiB | 2021 |

|

RU2791261C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

Изобретение относится к технологии изготовления электрода для химических источников тока и может быть использовано в электротехническом производстве и судостроении. Согласно изобретению способ изготовления электрода включает в себя нанесение покрытия на подложку методом сверхзвукового «холодного» газодинамического напыления с помощью трех автономно работающих дозаторов, содержащих корунд, медь и каталитическую композицию на основе интерметаллидов системы Ni-Al, с последующим травлением и сушкой. Способ обеспечивает нанесение каталитического слоя на активируемую поверхность металлической подложки, плавное повышение содержания катализатора от подложки к поверхности покрытия по линейному закону и развитие пористости на завершающей операции травления. Способ увеличивает каталитическую активность покрытия за счет исключения частичного разложения катализатора при напылении и развития пористости покрытия при травлении. Техническим результатом является повышение адгезионной прочности покрытия за счет активации поверхности подложки и уменьшения разницы в коэффициентах термического расширения, увеличение срока службы работы химического источника тока. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления электрода, включающий нанесение покрытия на подложку из меди или другого металла с высокой электропроводностью с последующим химическим травлением и сушкой, отличающийся тем, что покрытие наносят методом сверхзвукового «холодного» газодинамического напыления тремя автономно работающими дозаторами: первым дозатором проводят предварительную активационную обработку поверхности подложки корундовым порошком при скорости частиц наносимых порошков 300-400 м/с, затем вторым и третьим дозаторами одновременно со скоростью 400-650 м/с напыляют функционально-градиентное покрытие, причем из второго дозатора наносят порошок из электропроводящего материала подложки (например меди), а из третьего - порошок смеси интерметаллидов системы Ni-Al, при этом массовый расход порошка через дозаторы регулируется автоматически.

2. Способ по п.1, отличающийся тем, что массовый расход порошка через дозаторы 2 и 3 изменяется по линейному закону таким образом, что расход порошка меди или другого электропроводящего материала через дозатор 2 уменьшается от 1,5 до 0,1 г/с, а расход порошка интерметаллидов увеличивается от 0 до 1,2 г/с.

3. Способ по п.1, отличающийся тем, что химическое травление проводится в растворе азотной кислоты в течение 1-5 мин.

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2110619C1 |

| US 5677009 A, 14.10.1997 | |||

| US 5431800 A, 11.07.1995 | |||

| US 5169508 A, 08.12.1992. | |||

Авторы

Даты

2010-10-27—Публикация

2009-10-21—Подача