Изобретение относится к способам получения теплозащитных электропроводящих покрытий и может быть использовано при производстве углеродных высокоактивированных лент с одновременно высокими показателями теплостойкости, емкости и электропроводимости.

В последние годы широко используется новый класс приборов, функционально близких к конденсаторам очень большой емкости. Это ионисторы, конденсаторы с двойным электрическим слоем.

Повышенная емкость обусловлена двумя факторами:

- увеличенная эффективная поверхность электродов, выполненных из активированного угля (2000 м2/г);

- сверхмалое расстояние между противоположными зарядами (расстояние порядка 10-9 мм).

Материал электродов ионисторов - активированные углеродные ткани и ленты. Различные виды углей являются наиболее широко используемым материалом в ионисторах благодаря уникальному сочетанию высокой площади поверхности, пористости, проводимости и химической совместимости с самыми различными видами электролитов. Площадь поверхности и распределение пор по размеру являются главными факторами при выборе материала для производства ионисторов высокого качества. Площадь поверхности и проводимость материала должны быть как можно выше, однако, в силу особенностей углерода, площадь поверхности (степень активации) и электрическая проводимость обратно пропорциональны.

Разработка углеродных высокоактивированных лент с одновременно высокими показателями емкости, электропроводимости, теплостойкости, малой глубиной проникновения электромагнитного излучения постоянно возникает при производстве конкурентоспособной продукции.

Известно большое количество электропроводящих красок на основе полимерных пленкообразующих, где в качестве основного проводящего наполнителя используются порошки драгметаллов - серебра, меди и др. (Гуль В.Е., Шенфиль Л.В. Электропроводящие полимерные композиции. М.: Химия, 1984). Основное использование данные краски находят в качестве электропроводных клеев, токоподводящих шин, электромагнитных экранов, заземлителей.

Известна электропроводящая отверждаемая полимерная композиция, в которой электропроводным наполнителем является мелкодисперсная смесь серебра 60÷75% и 0,5÷40% графита от общей массы компонентов (заявка Франции 2662703, C09D 5/24, 1992 г.). Отвержденная пленка из данной композиции обладает высоким удельным сопротивлением 103÷106 Ом·см.

Известна электропроводящая краска на основе полимерного пленкообразующего, в состав которой входит также растворитель связующего и мелкодисперсный электропроводный наполнитель из частиц графита или углерода с содержанием 10÷50% от общего веса состава. Данная электропроводящая краска может содержать наполнитель в виде смеси металлических частиц и частиц графита или только в виде графита. Изготовление состава на основе наполнителя только из частиц графита (как и в других известных технических решениях: электропроводном лакокрасочном материале, например, по патенту РФ №2083618 и электропроводящей краске по патенту РФ №2042694) требует максимального содержания графитовых частиц из заявленного диапазона и определенного соотношения размеров и удельной поверхности частиц. Другим недостатком данного известного состава является низкая механическая прочность отвержденной пленки из-за отсутствия армирующего наполнителя.

Один из указанных выше недостатков устранен в известном композиционном резистивном материале по патенту РФ №2364967, содержащем технический углерод с высокой удельной площадью поверхности 400÷500 м2/г, с размерами частиц от 15 до 25 нм и полиуретановый лак при соотношении компонентов в мас.%: углерод 18÷22, полиуретановый лак - остальное. Тепловыделяющему покрытию, изготовленному из такого материала, присущ известный общий недостаток лакосажевых композиций - низкая механическая прочность. Кроме того, термостойкость данного композиционного материала ограничена 110°С.

Известен состав по патенту РФ №2065467, включающий пленкообразующее, органический растворитель: смесевой растворитель марки Р-5А, а также графит и порошкообразное карбонильное железо в мас.% соответственно 17,3÷20,6 и 9,8÷41,7. Включение в состав наполнителя карбонильного железа, слабо влияющего на электропроводящие свойства, улучшает механическую прочность получаемого электропроводящего покрытия за счет эффекта армирования. Использование в качестве пленкообразующего связующего сополимера метакриламида, бутилметакрилата и акрилонитрила, имеющего температуру полимеризации 160°С, повышает диапазон максимальной рабочей температуры нагревателей на 50 градусов по сравнению с предыдущим рассмотренным аналогом.

Известен способ получения электропроводящего полимерного материала по патенту РФ №2280657, включающий смешение компонентов с последующим горячим прессованием и термоотверждением. Недостатком такого решения является сложность нанесения на большие по площади и хрупкие (стекло, ситалл, керамика) подложки.

Известен способ получения электропроводного лакокрасочного покрытия на основе электропроводящей краски по патенту на изобретение РФ №2042694, в соответствии с которым все компоненты предварительно диспергируют в шаровой или бисерной мельнице или быстроходном смесителе. Нанесение состава производится на диэлектрическую подложку кистью, валиком, пневматическим, электростатическим и безвоздушным распылением, струйным обливом. При известном способе в неотвержденном составе присутствуют микропузырьки воздуха, образующиеся как при нанесении композиции на подложку, так и при интенсивной адсорбции жидкой фазы твердыми наполнителями (объем пустот сажи составляет до 400 см3/100 г). Такие воздушные включения снижают электропроводимость покрытия, и поэтому требуется их удаление, что в известном способе не предусмотрено.

Указанного недостатка лишен способ нанесения покрытия по патенту РФ №2091182. В соответствии с известным способом подачу вязкой полимерной композиции осуществляют путем формирования свободной поверхности и воздействием на нее давлением ниже атмосферного. Однако при низкой вязкости неотвержденной композиции твердые частицы компонентов наполнителя различной плотности (истинная плотность карбонильного железа в 4 раза больше плотности сажи) будут с различной скоростью оседать под действием силы гравитации, что приведет к неравномерности распределения частиц в объеме и, следовательно, к плохой повторяемости величины электросопротивления, что является недостатком. Кроме того, для образования трехмерных проводящих структур необходимо, чтобы толщина отвержденной пленки была значительно больше максимального размера частиц токопроводящей фазы, что в известном способе не предусмотрено.

Известен состав для электропроводящих покрытий и способ изготовлении твердых электропроводящих покрытий (патент на изобретение №2460750, опубл. 10.09.2012 г.), содержащий пленкообразующий сополимер, органический растворитель и токопроводящую смесь на основе порошков графита и карбонильного железа, дополнительно содержащей порошок технического углерода (сажу) при определенном соотношении компонентов.

Известна коррозионностойкая и электропроводящяя композиция и способ ее нанесения (патент №2405799, опубл. 10.12.2010 г.). Композиция содержит компоненты, мас.%: пироуплотненный терморасширенный графит 10-55 (содержание пироуглерода от массы графита 4-5%), фторполимер Ф42, ацетон - остальное. Композиция обеспечивает улучшение электропроводящих свойств, коррозионной стойкости и прочности получаемых с использованием композиции изделий.

Известно радиопоглощающее покрытие (патент №2228565, опубл. 10.05.2004 г.). Радиопоглощающее покрытие включает основу из по меньшей мере одного слоя переплетенных арамидных высокомодульных нитей с нанесенной на нити вакуумным напылением пленкой из гидрогенизированного углерода с вкрапленными в него ферромагнитными кластерами при следующем соотношении компонентов, мас.%: ферромагнитные кластеры 50-80; гидрогенизированный углерод - остальное.

Известен поглотитель электромагнитных волн (патент №2414029, опубл. 10.03.2011 г.), имеющий состав, состоящий из эпоксидно-эластомерного связующего, распределенного нанокристаллического порошка, представляющего собой частицы сплава Fe-Cu-Nb-Si-B с нанокристаллической структурой и нанокристаллы соединений -(Fe, Si).

Общим недостатком данных способов и составов является наличие в составах неметаллического связующего, проникающего в углеволокно и изменяющего его характеристики емкости и теплостойкости.

Наиболее долговечными являются металлические и металлокерамические покрытия, которые позволяют обеспечить особо высокие механические и специальные защитные свойства изделий.

Известен способ нанесения наноструктурированных износостойких электропроводящих покрытий (патент №2362839, опубл. 27.07.2009 г.).

Способ включает подачу порошковой композиции с армирующими частицами из четырех дозаторов в сверхзвуковой поток подогретого газа и нанесение порошковой композиции на поверхность изделия. При этом сначала из первого дозатора подают армирующие ультрадисперсные частицы ZrO2 фракцией от 0,1 до 1,0 мкм и проводят обработку поверхности изделия до образования ювенильной поверхности. Затем на поверхность изделия наносят порошковую композицию на основе Cu или Al путем подачи порошка из четырех дозаторов. Из первого дозатора подают армирующие ультрадисперсные частицы ZrO2, из второго дозатора - порошок Cu или Al, из третьего дозатора - армирующие наночастицы квазикристаллического соединения системы Al-Cu-Fe, а из четвертого дозатора - армирующие частицы Y2O3. Скорость гетерофазного потока при нанесении композиции на основе Cu или Al изменяют в пределах от 450 до 750 м/с. Технический результат - уменьшение пористости, увеличение износостойкости, адгезионной и когезионной прочности покрытия при сохранении его высокой электропроводности.

Способ нанесения покрытия через четыре дозатора сложен, а при использовании нанопорошков дорог.

Известен способ нанесения высокотемпературного композиционного материала для уплотнительного покрытия (патент на изобретение РФ №2303649, опубл. 27.07.2007 г., бюл. №21), содержащий диоксид циркония, стабилизированный оксидом иттрия, с добавлением нитрида бора и нихромовое волокно. Данное покрытие повышает термостойкость при высоких температурах (1000°С), что не является необходимым при работе углеволокна.

Наиболее близким техническим решением является способ получения эрозионностойких теплозащитных покрытий на основе композиции ZrO2 и NiCr, включающий плазменное напыление подслоя нихрома и последующее напыление керметной композиции из механической порошковой смеси, содержащей 50-80 вес.% диоксида циркония и 50-20 вес.% нихрома, при этом для напыления керметной композиции используют механическую смесь, содержащую порошки диоксида циркония и нихрома с размером частиц 10-40 и 40-100 мкм соответственно, подачу порошковой смеси осуществляют под срез плазмотрона в направлении его перемещения относительно напыляемой поверхности, а в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид кальция с содержанием 4-6 вес.% (патент на изобретение РФ №2283363, опубл. 10.09.2006 г., бюл. №25), принятого за прототип. Изобретение обеспечивает повышение эрозионностойкости, термостойкости и адгезионной прочности покрытия за счет состава и создания зоны фазового перехода.

Покрытие, получаемое таким образом, имеет высокую эрозионную стойкость, термостойкость, но имеет низкую электропроводность, высокую пористость и не является поглотителем электромагнитных волн.

Для повышения электропроводности покрытия и его способности поглощать электромагнитные волны в состав покрытия необходимо ввести специальные элементы, передающие ему данные свойства, снизить пористость покрытия, при сохранении теплостойкой составляющей покрытия на основе диоксида циркония и нихрома.

Технической задачей изобретения является повышение электропроводности углеродных высокоактивированных лент с сохранением высоких показателей теплостойкости, емкости и небольшой глубины проникновения электромагнитного излучения.

Сущность изобретения заключается в том, что в способе нанесения теплозащитного электропроводящего покрытия на углеродные волокна и ткани, включающем плазменное напыление керметной композиции из механической порошковой смеси, содержащей диоксид циркония со стабилизирующей добавкой и нихром, в состав керметной композиции дополнительно введены добавки алюминия и никельалюминия, при этом керметная композиция имеет состав 5-15 вес.% нихрома, 15-5 вес.% диоксида циркония, 70 вес.% алюминия, 10 вес.% никельалюминия, а в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид иттрия, содержание которого составляет 4-7 вес.%.

Технический результат достигается за счет нового состава керметной композиции в нанесении покрытий, а именно введения в состав керметной смеси алюминия и никельалюминия для повышения электропроводности, придания покрытию свойства поглощать электромагнитные волны, использования в качестве стабилизирующей добавки в порошке диоксида циркония оксида иттрия с целью исключения полиморфных превращений при забросах температур и повышения термостойкости покрытия.

Процентное содержание нихрома, диоксида циркония, алюминия, никельалюминия оптимально для прочностных, пластичных и электротехнических свойств покрытия. Процентное содержание диоксида циркония и нихрома достаточно для обеспечения теплостойкости покрытия при температурах до 500°С, удовлетворительной эрозионностойкости. Снижение концентрации диоксида циркония до 5-15% необходимо для снижения пористости покрытия, повышения его электропроводности, что при 70% содержании алюминия позволяет иметь тонкий электропроводящий, без разрывов, слой покрытия, для быстрого снятия заряда с углеволокна. Введение никельалюминия позволяет получать покрытия повышенной толщины и способствует термостабильности алюминиевой составляющей покрытия. Повышение концентрации никельалюминия выше 10% приводит к снижению электропроводности покрытия (таблица 1).

На фиг.1 приведен технологический процесс нанесения покрытия.

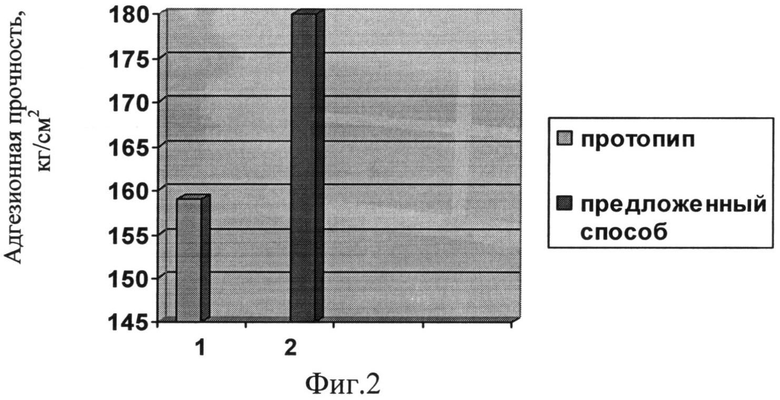

На фиг.2 приведена зависимость адгезионной прочности покрытия со сплавом основы.

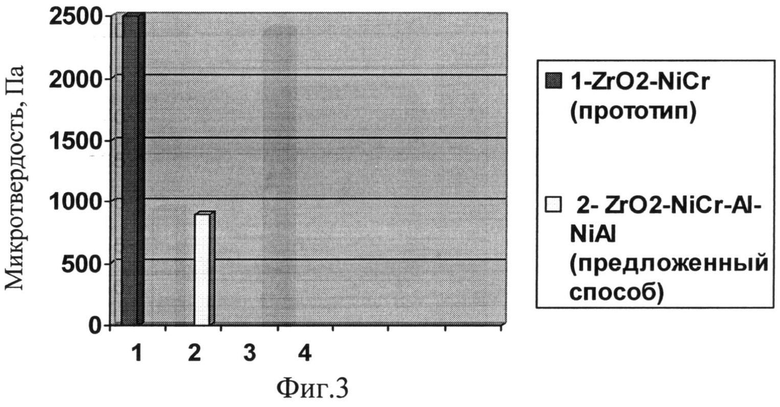

На фиг.3 приведена зависимость микротвердости покрытий от состава керметной смеси.

Пример конкретного выполнения (оптимальный)

Предлагаемый способ нанесения теплозащитного электропроводящего покрытия реализован следующим способом. Покрытие наносили на углеродные активированные ткани и ленты «Бусофит», «Бусофит-Л» Светлогорского производственного объединения «Химволокно» и «Углен-9», «Грален» ООО «Балаково Карбон Продакшн» (Фиг.1). Для напыления использовалась установка воздушно-плазменного напыления типа УПН-40 в составе источника питания АПР-404, плазмотрона ПН-В1, дозатора подачи Д-40(М). Напыление производили в среде аргона с целью исключения окисления компонентов механической порошковой смеси при высокой температуре при I=190-200 A, U=200 В. Использовали порошок диоксида циркония и алюминия грануляцией 10-40 мкм и порошки нихрома, никельалюминия с размером частиц 40-100 мкм. Толщина покрытий 20-150 мкм. Данные по толщинам слоев покрытия определяли на оптическом микроскопе «Neophot-21». Фазовый анализ покрытий: пористость - 2-4%, соотношение керамика-металл 15-82% в зависимости от состава смеси. Определение адгезионной прочности и термостойкости осуществляли согласно ГОСТ 621-87, ОС 92-1406-68 «Покрытия эрозионностойкие неметаллические». Химический состав определялся микрорентгеноспектральным способом на электронном микроскопе «Stereoscan-S-600» с микроанализатором «Link». Использование величины погонного сопротивления, как характеристики покрытия, более корректно, чем удельное объемное электрическое сопротивление (по основе), при производстве и практическом использовании углеродных лент значительной длины. Глубину проникновения электромагнитного излучения определяли как расстояние, за которое амплитуда поля уменьшалась в е (2,718) раз.

Проведенные сравнительные испытания образцов с покрытиями показали преимущество предлагаемого покрытия по адгезионной прочности покрытия с материалом основы (фиг.2), величинам погонного сопротивления, глубине проникновения электромагнитного излучения (таблица 1).

Использование способа наиболее эффективно при производстве графитированных и активированных углеродных волокон и тканей с структурированными слоями различного технического назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2020 |

|

RU2757827C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2499078C1 |

Изобретение относится к теплозащитным электропроводящим покрытиям. Способ нанесения теплозащитного электропроводящего покрытия на углеродные волокна и ткани включает плазменное напыление керметной композиции в виде механической порошковой смеси, содержащей 5-15 вес.% нихрома, 15-5 вес.% диоксида циркония, 70 вес.% алюминия, 10 вес.% никельалюминия и 4-7 вес.% оксида иттрия в качестве стабилизирующей добавки для диоксида циркония. Обеспечивается повышение электропроводности, теплостойкости углеродных волокон и тканей с сохранением высоких показателей емкости. 3 ил., 1 табл., 1 пр.

Способ нанесения теплозащитного электропроводящего покрытия на углеродные волокна и ткани, включающий плазменное напыление керметной композиции из механической порошковой смеси, содержащей диоксид циркония со стабилизирующей добавкой и нихром, отличающийся тем, что используют керметную композицию с добавками алюминия и никельалюминия, а в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид иттрия, при этом керметная композиция содержит компоненты при следующем соотношении, вес.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ИОНИСТОРА | 1995 |

|

RU2076369C1 |

| US 20090293950 A1, 03.12.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2283363C2 |

Авторы

Даты

2014-04-10—Публикация

2013-02-04—Подача