Область изобретения

Данное изобретение относится к усовершенствованным процессам получения и очистки нормального пропилбромида (а.к.а. 1-бромпропан и н-пропилбромид). Для удобства нормальный пропилбромид будет упоминаться здесь далее как NPB.

Уровень техники

NPB представляет экологически благоприятную альтернативу 1,1,2-трихлорэтану (ТСЕ) для таких применений, как растворитель для холодной очистки. ТСЕ идентифицирован как имеющий характеристики, о которых сообщается в связи с истощением озонового слоя Земли, что создает потребность в его заменителе, который был бы не таким вредным для окружающей среды.

Способы синтеза NPB известны. Публикация Kharasch et al., J. Am Chem. Soc, 193 3, 55, 2532-3 описывает присоединение бромида водорода к пропену в присутствии пероксидов, таких как бензоил-пероксид или аскаридол, с образованием NPB. Смотри также Kharasch Патент США №2058466. Vaughan et al., J. Org. Chem. 1942, 7, 477-90, который описывает синтез, наряду с прочим, NPB фотогидробромированием пропена в жидкой фазе. Смотри также Vaughan et al. Патент США №2307552. Образование NPB в парофазной реакции бромида водорода и пропена в присутствии активированного углеродного катализатора описано в патенте США №2790013, Barnes. Патент США №3679759, Schmerling описывает получение NPB из концентрированной бромоводородной кислоты и пропена при 225°С и давлении 30-74 атмосферы. Британская публикация 668159 описывает образование NPB пропусканием смеси из 2 частей по объему пропена и 3 частей газообразного бромида водорода при скорости 300 куб.см в минуту в стеклянном озонаторе типа Siemens. Патент США №5773672, Harrod et al. относится к производству 1-бромпропана из бромида водорода, пропена и озонидного катализатора. Патентная публикация США №2002/0151447 A1, Henry относится к способу получения очищающего агента и растворяющего носителя с пониженной токсичностью в результате более низкого содержания изопропилбромида. Патент США №2299411, Rust et al. относится к присоединению по anti-Markownikoff бромида водорода к несимметричным органическим соединениям, содержащим по меньшей мере одну олефиновую или ацетиленовую связь, с использованием бромкетонов. Патентная публикация США №2005/065386 описывает способ получения н-пропилбромида при взаимодействии бромида водорода с н-пропанолом.

Некоторые способы получения NPB включают коммерческое производство по реакциям замещения 1-пропанола, гидробромирования пропена с использованием озонидных катализаторов и свободнорадикального гидробромирования пропена. Последняя технология дает также изомер вторичного бромида, известный как изопропилбромид (IPB). Это имеет результатом сырую смесь NPB и IPB, последний является нежелательным изомером. В некоторых применениях необходимы степени чистоты NPB свыше 98%, что делает очень желательным удаление IPB из смеси.

Когда сырые реакционные смеси пропилбромида, полученные в процессе синтеза с использованием гидробромирования пропена бромидом водорода, промывают раствором основного характера, чтобы нейтрализовать какой-либо избыток бромида водорода, результатом могут быть эмульсионные проблемы. Такие проблемы выражаются неспособностью обработанной щелочью смеси к разделению на две различные фазы, такое разделение является необходимым для эффективного и экономичного обращения с такими реакционными смесями после синтеза.

Поэтому существует потребность в синтезе NPB, который обеспечивал бы высокие выходы NPB в высокочистом состоянии в промышленном масштабе при поддержании безопасных условий способа и исключении нежелательных изомеров, как в случае IPB.

Существует также потребность в способе очистки, который обеспечивал бы быструю и отделяющую чистую фазу технологию, чтобы сделать возможным четкое разделение органической и водной фаз какими-либо промывочными стадиями процесса для эффективного и экономичного использования. Дополнительно есть потребность в составе NPB, который сохранял бы свою чистоту и цвет в обычных условиях хранения без необходимости добавок или стабилизаторов.

Данное изобретение дает возможность удовлетворить указанные и другие потребности использованием способов и составов по данному изобретению.

Сущность изобретения

Данное изобретение относится по меньшей мере к (I) новому способу синтеза, который обеспечивает высокие выходы NPB путем инициируемого кислородом гидробромирования пропена, (II) новому способу отделения NPB от сырой смеси, содержащей NPB и IPB, (III) новому способу получения сырой реакционной смеси, содержащей NPB и IPB, путем инициируемого кислородом гидробромирования пропена и очистки сырой реакционной смеси для получения высокочистого NPB и (IV) новому составу с улучшенной термической стабильностью без какого-либо добавленного стабилизатора, содержащему смесь NPB и IPB, в котором содержание NPB является высоким, содержание нежелательного IPB является очень низким и смесь имеет очень низкий показатель цвета APHA после продолжительного хранения при 60°С.

I. Инициированное кислородом гидробромирование пропена

Используемый здесь термин "кислородсодержащий газ" включает такое количество свободного кислорода, которое содержит достаточно кислорода для инициирования реакции. К таким газам относятся чистый кислород сам по себе и смеси кислорода с другими газами (например, воздух, смеси кислорода или воздуха и одного или нескольких инертных газов и воздух, обогащенный кислородом). Ссылки на кислородсодержащий газ и кислород следует понимать как относящиеся к молекулярному кислороду (O2).

Данное изобретение относится к новому способу синтеза, который обеспечивает высокие выходы NPB путем инициируемого кислородом гидробромирования пропена. Хотя кислород может быть предоставлен в чистом виде, разбавленные смеси кислорода в других газах предпочтительны по соображениям безопасности. Особенно предпочтительно, когда кислород подают в кислородсодержащем газе, таком как воздух. Требования безопасности, особенно избегание смесей пропена/кислородсодержащего газа из диапазона огнеопасных и/или взрывоопасных, предусмотрены в аспектах и переработки, и очистки по изобретению. Преимущество такого инициируемого кислородом подхода в том, что это позволяет избежать конкретных побочных продуктов, таких как карбонаты, образующиеся при других процессах гидробромирования.

В соответствии с предпочтительным вариантом воплощения данного изобретения NPB получают способом, который включает инициирующую подачу материалов (A) кислородсодержащего газа в качестве инициатора реакции, (B) пропена и (C) бромида водорода (HBr) в жидкофазную смесь, содержащую NPB и HBr в количестве в пределах от 1,1 мас.% до 1,5 мас.%. По меньшей мере кислородсодержащий газ и пропен подают непосредственно под поверхность жидкофазной смеси. Пропен предпочтительно подают в виде газа, как и HBr. Хотя HBr может храниться в виде жидкости под давлением, его подают в виде газа. Одно из двух: (a) кислородсодержащий газ и пропен не поступают вместе в отсутствие бромида водорода или (b) кислородсодержащий газ и пропен поступают вместе в отсутствие HBr только при молярном отношении пропена к кислороду в пределах от около 145 до 180 моль пропена на один моль кислорода. Отношение в пределах от около 150 до 170 моль пропена на один моль кислорода является предпочтительным, и отношение от около 163 моль пропена на один моль кислорода является особенно предпочтительным. Указанные пределы выведены из расчетов с привлечением законов идеального газа в условиях стандартной температуры и давления и предполагаемого молярного содержания 21% кислорода в воздухе. Эти измерения, сделанные в действительных условиях эксплуатации, могут отклоняться в небольшой степени от указанных отношений и, однако, оставаться в сфере действия данного изобретения. Отношения пропена к кислороду предусмотрены для обеспечения требований безопасности при работе с указанными компонентами на механическом оборудовании. Способ получения NPB дает сырую реакционную смесь, которую вводят в реакционное оборудование, имеющее контактные поверхности, которые, по существу, лишены ингибиторов реакции, и которая содержит по меньшей мере 95% по GC площади NPB.

Без связи с какой-либо теорией предполагается, что только следовые количества кислорода, возможно в диапазоне м.д., могут быть необходимы, чтобы инициировать процессы гидробромирования по данному изобретению. Процессы по данному изобретению проводят в условиях реакции, эффективных для получения NPB как главного компонента сырой реакционной смеси, образующейся при реакции. В том варианте воплощения изобретения, где пропен и кислородсодержащий газ предварительно смешивают и подают непосредственно под поверхность в смесь, превосходные результаты достигают пропорционированием пропена и кислорода так, чтобы была молярная концентрация пропена по отношению к кислороду, которая гарантирует, что отношение пропена к кислороду не будет иметь возможности попасть в огнеопасный диапазон для этой смеси. В другом варианте воплощения изобретения кислородсодержащий газ и пропен не вступают в контакт в отсутствие бромида водорода. Отдельные подаваемые потоки кислородсодержащего газа, пропена в виде газа и бромида водорода в виде газа могут быть введены или последовательно, или параллельно под слой жидкости, состоящей из жидкофазной смеси, содержащей NPB и HBr. Жидкофазная смесь предпочтительно содержит HBr в пределах 1,1 мас.% до 1,5 мас.% на основе массы жидкофазной смеси, что отображает избыток от стехиометрического количества HBr, необходимого для взаимодействия с пропеном, когда измерения проводят при атмосферном давлении. Более предпочтительно количество HBr в жидкофазной смеси находится в пределах от 1,2 до 1,3 мас.%. Растворимость HBr в жидком NPB такова, что этот диапазон концентраций HBr в NPB представляет жидкофазную смесь при атмосферном давлении, которая, по существу, насыщена HBr.

Когда начинают подачу пропена, молярное отношение HBr к пропену в жидкофазной смеси предпочтительно около 1,0:1,0. Молярное отношение HBr к пропену в самой малой степени увеличивается в условиях реакции при оптимальном давлении до около 1,1:1,0. Удивительно, что высокая селективность образования NPB в сырой реакционной смеси может быть достигнута в этих условиях. Вероятно, что высокие степени превращения являются результатом, по меньшей мере частично, селективности первичного изомера пропилбромида в свободнорадикальном механизме инициируемого кислородом гидробромирования в реакционной среде, без ингибиторов реакции, вместе с поддерживанием избытка HBr для того, чтобы довести реакцию до завершения. Фактически возможно достичь настолько большой величины как 95% по GC площади NPB в сырой реакционной смеси. Предпочтительно сырая реакционная смесь содержит по меньшей мере 96% по GC площади NPB и более предпочтительно по меньшей мере 97,8% по GC площади NPB.

II. Отделение NPB от сырой реакционной смеси NPB и IPB

Другой предпочтительный вариант воплощения данного изобретения относится к способу отделения NPB от сырой реакционной смеси, содержащей NPB и IPB. Способ включает первое промывание по меньшей мере части сырой смеси один или несколько раз жидкостью для промывки, содержащей водный раствор или суспензию по меньшей мере одного гидроксида щелочного металла. Обнаружено, что применение для промывания водного раствора гидроксида щелочного металла, имеющего концентрацию в пределах от 3 до 5 моль на литр, вызывает образование водной фазы и органической фазы без столкновения с проблемой образования эмульсии. После разделения фаз традиционными методами по меньшей мере часть органической фазы необязательно может быть промыта водой с образованием органической фазы и водной фазы. Так или иначе необязательное водное промывание проводят, фазы разделяют и проводят одну или несколько перегонок по меньшей мере части органической фазы, отделенной таким образом, чтобы получить высокочистый пропилбромидный продукт. Пропилбромидный продукт предпочтительно содержит по меньшей мере 99,7% по GC площади NPB и не более, чем 0,05% по GC площади IPB. Более предпочтительно пропилбромидный продукт содержит по меньшей мере 99,8% по GC площади NPB и не более, чем 0,03% по GC площади IPB.

III. Объединенный способ инициируемого кислородом гидробромирования пропена и очистки сырой реакционной смеси

В дополнительном варианте воплощения изобретения условия процессов (I) и (II), которые подробно изложены выше, применяют так, что предоставляют новый высокоэффективный комбинированный способ синтеза и очистки для получения высокочистого пропилбромидного продукта. Усовершенствованная простота очистки достигается в предпочтительном варианте воплощения изобретения использованием нетрадиционной концентрации водного щелочного раствора во время очистки. Вариант воплощения данного изобретения относится к способу, который включает (1) инициирование подаваемых потоков (A) кислородсодержащего газа, (B) пропена и (C) бромида водорода в жидкофазную смесь, содержащую NPB и бромид водорода в количестве в пределах от 1,1 мас.% до 1,5 мас.% на основе массы жидкофазной смеси. По меньшей мере кислородсодержащий газ и пропен подаваемого материала вводят непосредственно под поверхность в жидкофазную смесь. Одно из двух, или (a) кислородсодержащий газ и пропен не поступают вместе в отсутствие бромида водорода, или (b) кислородсодержащий газ и пропен поступают вместе в отсутствие HBr только в молярном отношении пропен:кислород в пределах от 145:1 до 180:1, чтобы сформировать сырую реакционную смесь в реакционном оборудовании, имеющем контактные поверхности, по существу лишенные ингибиторов реакции. Сырая реакционная смесь содержит по меньшей мере 95% по GC площади NPB. Ингибиторами реакции, которых следует особенно остерегаться, являются те, которые содержат металлы железо и/или титан, а также соединения, содержащие указанные металлы.

Способ дополнительно включает: (2) очистку сырой реакционной смеси путем: (I) промывания по меньшей мере части сырой реакционной смеси один или несколько раз жидкостью для промывки, содержащей водный раствор гидроксида щелочного металла, имеющий молярную концентрацию от 3 до 5 моль на литр, для формирования водной фазы и органической фазы и затем разделение фаз, сформированных таким образом; (II) необязательно промывание по меньшей мере части органической фазы из (I) водой для формирования водной фазы и органической фазы и затем разделение фаз, сформированных таким образом, и (III) или (i), когда (I) проводят и (II) не проводят, перегонку по меньшей мере части органической фазы из (I) один или несколько раз; или (ii), когда (I) и (II) проводят, перегонку по меньшей мере части органической фазы из (II) один или несколько раз. Пропилбромидный продукт получают содержащим по меньшей мере 99,7% по GC площади NPB. Содержание NPB по меньшей мере 99,8% по GC площади может быть достигнуто при использовании предпочтительных вариантов воплощения данного изобретения и еще более предпочтительные количества NPB по меньшей мере 99,9% по GC площади возможны. Также достижимыми при использовании предпочтительных вариантов воплощения данного изобретения являются количества IPB не более чем 0,05% по GC площади, более предпочтительно не более чем 0,03% по GC площади и еще более предпочтительно количества IPB не более чем только 0,02% по GC площади.

В особенно предпочтительном варианте воплощения изобретения пропилбромидный продукт составляет по меньшей мере 99,8% по GC площади NPB, вплоть до 0,03% по GC площади IPB и обнаруживает показатель цвета APHA 10 или менее.

IV. Смесь NPB и IPB, имеющая усовершенствованную термическую стабильность и лишенная каких-либо добавленных стабилизаторов

Другой вариант воплощения данного изобретения относится к новому составу, содержащему смесь NPB и IPB, имеющую превосходную термическую стабильность. Особенно предпочтительный вариант воплощения изобретения относится к составу с усовершенствованной термической стабильностью, который содержит смесь NPB и IPB, где смесь имеет содержание NPB по меньшей мере 99,7% по GC площади и содержание IPB не более чем 0,05% по GC площади, где смесь, если ее подвергают хранению в закрытом химически инертном контейнере при 60°С в течение по меньшей мере 480 часов, имеет показатель цвета APHA 10 или менее и где смесь не имеет какого-либо добавленного стабилизирующего компонента.

Так как были сообщения, что IPB возможно провоцирует нежелательные для здоровья последствия, составы по данному изобретению обеспечивают очень желательную смесь NPB и IPB, имеющую не более чем 0,05% по GC площади IPB. В частности, представлена высокоочищенная смесь NPB, имеющая не более чем 0,03% по GC площади IPB. Также предложен состав, имеющий более конкретно предпочтительное содержание IPB не более чем 0,02% по GC площади. Удивительно, что предложенная продуктовая смесь является новой по ее способности сохранять превосходный цвет и высокую чистоту (низкое содержание IPB) даже после хранения при температурах около 60°С в течение по меньшей мере 720 часов.

Указанные выше и другие варианты воплощения данного изобретения будут очевидны из последующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

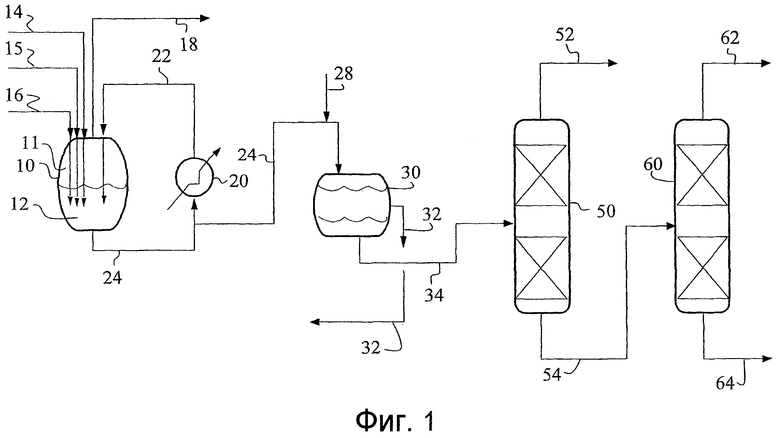

Фиг.1 представляет схематический график последовательности технологических операций для получения и очистки NPB.

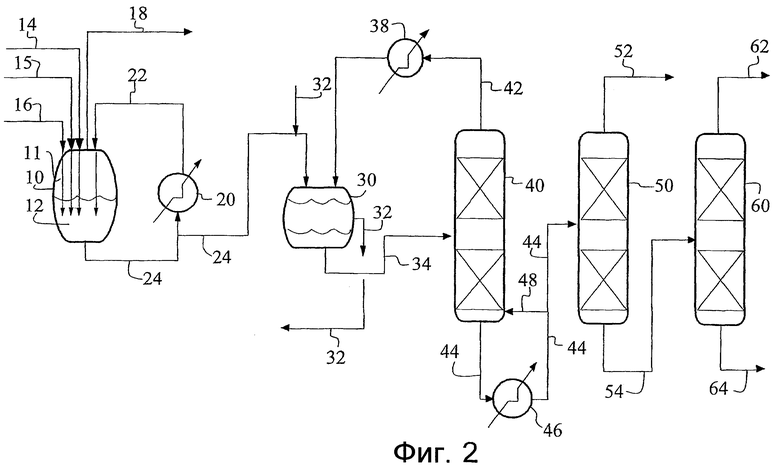

Фиг.2 представляет схематический график последовательности технологических операций фиг.1 с альтернативной схемой, предусматривающей дополнительную перегонную колонну.

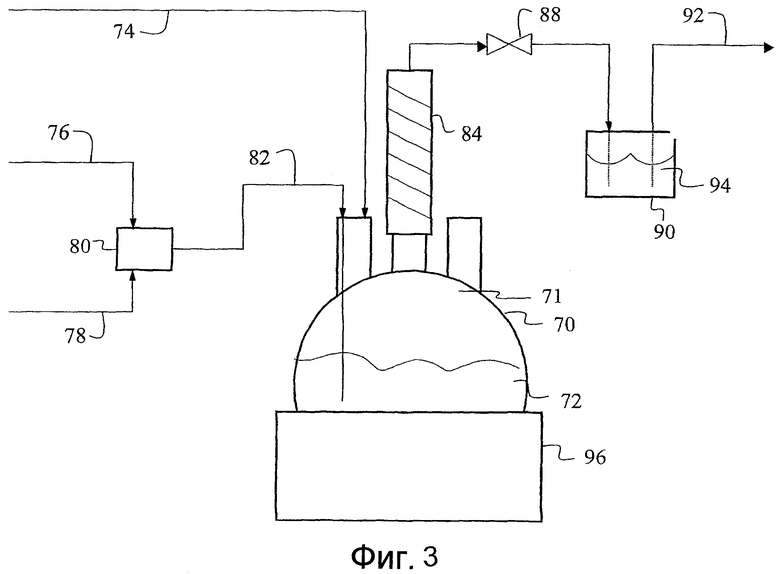

Фиг.3 представляет схематический график последовательности технологических операций синтетической части процесса по данному изобретению в лабораторном масштабе.

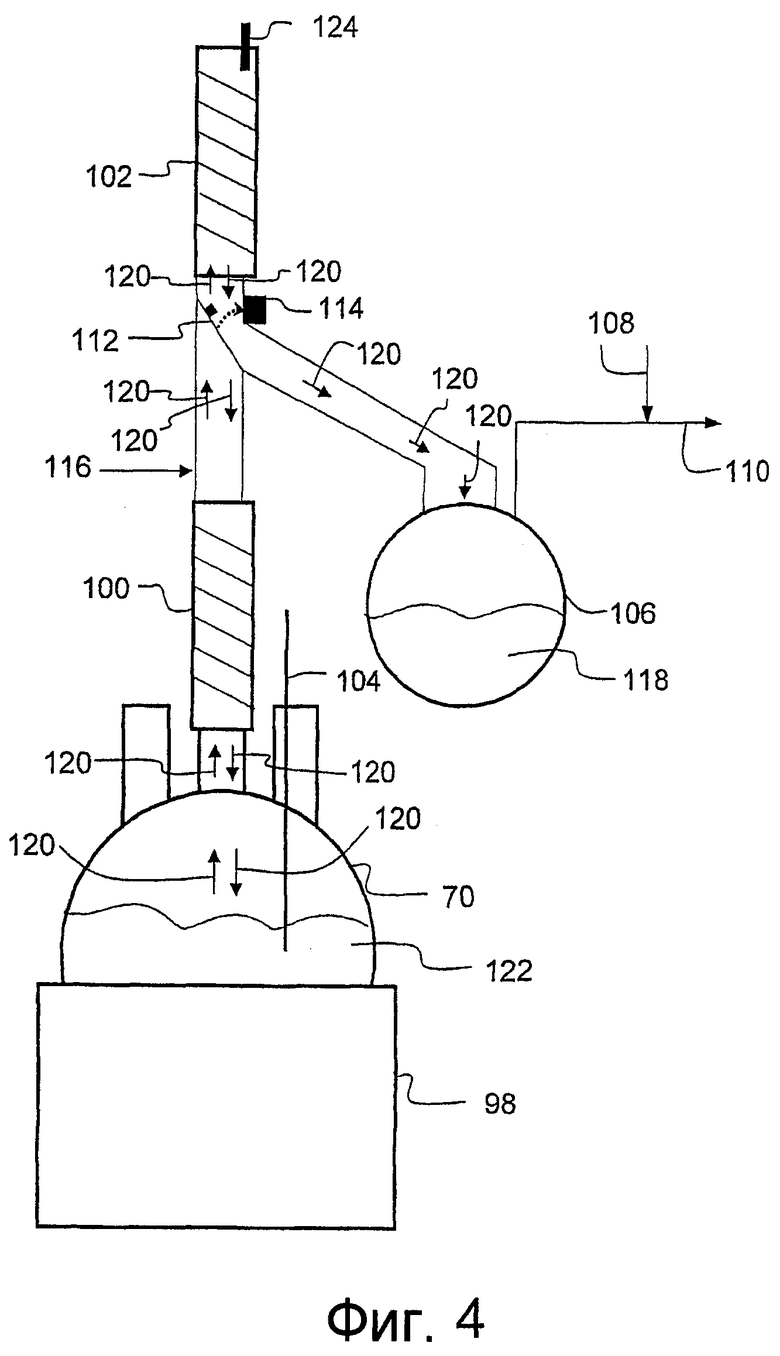

Фиг.4 представляет схематический график последовательности технологических операций очистной части процесса по данному изобретению в лабораторном масштабе.

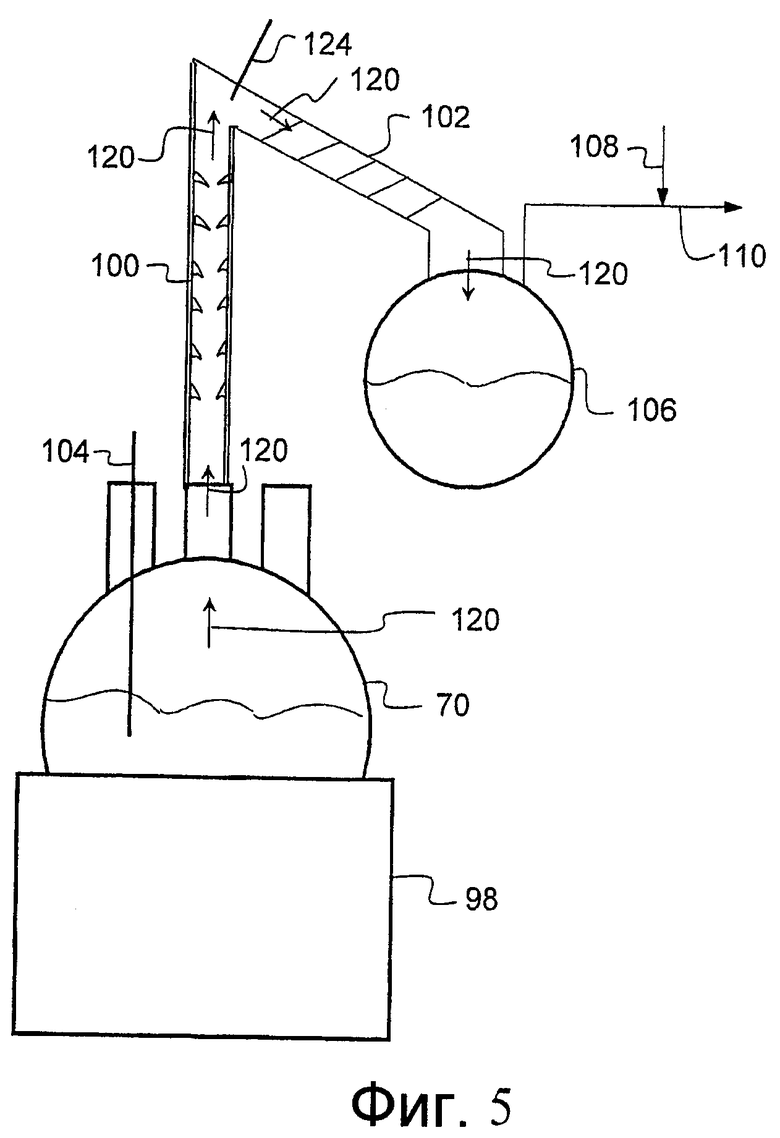

Фиг.5 представляет схематический график последовательности технологических операций другого процесса очистки по данному изобретению в лабораторном масштабе.

На каждом из приведенных выше чертежей подобные цифры использованы по отношению к подобным или функционально подобным частям на разных чертежах.

Подробное описание изобретения

Процессы гидробромирования I и III, охарактеризованные в общих чертах выше, проводят путем подачи газообразного HBr, газообразного пропена и кислородсодержащего газа в жидкофазную смесь, содержащую жидкий NPB и солюбилизированный HBr. При проведении инициируемого кислородом процесса гидробромирования по данному изобретению предпочтительно, что газообразный бромид водорода, газообразный пропен и кислородсодержащий газ подают раздельно, хотя возможно, чтобы эти компоненты подавались в сочетании. По меньшей мере газообразный пропен и кислородсодержащий газ подают непосредственно под поверхность в жидкофазную смесь NPB и HBr. Хотя газообразный HBr можно подавать в реакционный сосуд или непосредственно под поверхность, или над поверхностью жидкофазной смеси, добавление под поверхность является предпочтительным для операций в промышленном масштабе. В альтернативном варианте воплощения процессов гидробромирования газообразный пропен и кислородсодержащий газ предварительно смешивают перед подачей под поверхность в жидкофазную смесь, причем HBr вводят над поверхностью. Молярное отношение пропена на 1 моль кислорода (как молекулярного кислорода) находится в пределах от 145:1 до 180:1 и более предпочтительно молярное отношение в пределах от 155:1 до 165:l моль пропена на моль кислорода, чтобы поддерживать молярные отношения пропена к кислороду вне диапазона взрывоопасности смесей пропена и кислорода. Особенно предпочтительное отношение пропена к кислороду около 163:1. Несмотря на тот факт, что пропен является очень огнеопасным газообразным материалом и что существует возможность возгорания со взрывом с кислородом в кислородсодержащем газе, способ по данному изобретению может быть эффективно и безопасно управляемым.

Меры элементарной предосторожности в связи с потенциальной огнеопасностью/взрывоопасностью ассоциируются с предварительной смесью кислородсодержащего газа с пропеном и обеспечиваются надлежащими молярными отношениями пропена к кислороду. Пределы огнеопасности приведены в литературе как 2,4-10,3% пропена в воздухе по объему (Merck Index, 12 Ed. p.1348, Merck and Co., Whitehouse Station, N.J. (1996)). Заботой о безопасности руководствуются при выборе относительных количеств и скоростей подачи компонентов, которые планируются так, чтобы поддерживать избыток пропена выше диапазона огнеопасности.

Поддерживание молярных отношений пропена к кислороду, которые находятся вполне за пределами огнеопасности/взрывоопасности указанных двух компонентов, как это предварительно описано, является особенно важным, когда оба предварительно смешивают, как в предпочтительном варианте воплощения изобретения. Молярные отношения в пределах от 145:1 до 180:1 для смеси пропен:кислород также поддерживают, когда пропен и кислородсодержащий газ подают раздельно, как в другом предпочтительном варианте воплощения изобретения.

Начальную жидкофазную смесь образуют подачей газообразного HBr в реакционный сосуд, содержащий жидкий NPB как неполярный растворитель, чтобы установить количество HBr в жидкофазной смеси в диапазоне от 1,1 мас.% до 1,5 мас.% на основе массы жидкофазной смеси. Предпочтительно количество HBr в жидкофазной смеси первоначально находится в пределах от 1,2 мас.% до 1,3 мас.%. Это гарантирует от около 1 до 3 мас.% избыток HBr по отношению к NPB. HBr поддерживают в стехиометрическом избытке, когда измеряют при атмосферном давлении, по отношению к пропену, присутствующему в жидкофазной смеси во время реакции, путем подачи газообразного пропена и газообразного бромида водорода приблизительно в эквимолярных количествах.

Благоприятные условия реакции включают повышенные давления в пределах от 20 до 165 фунтов на кв.дюйм (137,9-1137,6 кПа) и более предпочтительно в пределах от 20 до 30 фунтов на кв.дюйм (137,9-206,8 кПа) для лабораторного оборудования. Предпочтительным диапазоном давления для коммерческих операций является диапазон от 20 до 165 фунтов на кв.дюйм (137,9-1137,6 кПа), предпочтительно в пределах от 20 до 75 фунтов на кв.дюйм (137,9-517,1 кПа) и более, предпочтительны давления в пределах от 45 до 75 фунтов на кв.дюйм (310,3-517,1 кПа).

Дополнительное преимущество данного изобретения в том, что реакция гидробромирования имеет место при умеренных температурах в пределах от 5°С до 45°С для лабораторного оборудования и более предпочтительно в пределах от 20°С до 45°С. Предпочтительные температуры для производства в промышленных масштабах находятся в пределах от 0°С до 70°С и более предпочтительны температуры в пределах от 45°С до 55°С. Степени превращения настолько высокие как около 99,9 молярного процента или более, на основе HBr, могут быть достигнуты.

Способ гидробромирования является также очень выгодным, потому что он утилизирует два реагента (HBr и пропен), которые в больших количествах получают как побочные продукты других промышленных процессов, и таким образом сберегают ресурсы, которые иначе должны были бы стать отходами, превращая их в то же самое время с высокой (но необязательно полной) специфичностью в очень полезный промышленный продукт, NPB. Так как кислород в воздухе является предпочтительным в качестве инициатора реакции, способы по данному изобретению являются более экономичными, чем, например, озонидный процесс, который требует производства специального катализатора. Обычно по меньшей мере 95% по GC площади полученного сырого продукта является первичным изомером, и остальное количество до 100%, если имеется, представлено почти полностью вторичным изомером с минимально возможными количествами одной или нескольких примесей, таких как изомер дибромпропан. Так как процесс является настолько эффективным, относительное количество побочных продуктов, требующих устранения, являются минимальными, и поэтому процесс является благоприятной для окружающей среды операцией.

Кислородсодержащий газ служит в качестве инициатора реакции для процессов гидробромирования и может быть введен вместе с пропеном или раздельно непосредственно под поверхность жидкофазной смеси, которая содержит NPB и бромид водорода. Кислородсодержащий газ может быть введен в виде добавки, в которой кислород смешан с газом-носителем, такой как кислород, который обычно находится в воздухе. Добавка газ-носитель/кислород может также содержать газ-носитель, такой как инертный газ. К таким инертным газам относятся, например, благородные газы, гелий, аргон и неон. Газ-носитель может также содержать другие негорючие газы, такие как азот.

Для способа разделения II и процесса очистки III предпочтительно жидкость для промывки, содержащая водный раствор или водную суспензию гидроксида щелочного металла, имеет молярную концентрацию в пределах от 3,2 до 4,5 моль на литр. Гидроксидами щелочных металлов, используемыми в способах по изобретению, могут быть, например, гидроксид калия, гидроксид лития, гидроксид четвертичного аммония или гидроксид натрия, причем гидроксид натрия является наиболее предпочтительным.

Другой вариант воплощения данного изобретения относится к процессу эффективного отделения NPB от сырой смеси, эта сырая смесь может быть образована путем процесса синтеза, в котором HBr подвергают реакции с пропеном, как в заявленном в настоящее время изобретении. Сырая смесь содержит NPB и IPB, дибромпропан и небольшие количества других примесей.

Без связи с какой-либо теорией предполагается, что высокое содержание NPB, полученное в реакции гидробромирования, стало возможным, по меньшей мере частично, благодаря наличию реакционной смеси, которую подают в реакционное оборудование, которое создано и сконструировано так, чтобы исключить какой-либо контакт между сырой реакционной смесью и структурами или поверхностями, изготовленными с ингибиторами реакции.

Ингибиторы реакции включают некоторые виды загрязнений, которые вмешиваются в образование первичного изомера пропилбромида, такие как те, которые будут промотировать образование вторичного изомера пропилбромида или иным образом могут быть причиной неприемлемо низких количеств NPB в сырой реакционной смеси. Общепризнанные ингибиторы реакции включают, но не ограничиваются указанным, конкретные металлы и металлсодержащие соединения, такие как железо и титан. Особое внимание уделяют исключению железных и титановых загрязнений, например, обеспечивая инертную футеровку реакционного сосуда. В дополнение к своему вкладу в образование неприемлемо низких количеств NPB в сырой реакционной смеси железо и титан, вероятно, вносят свой вклад в образование цветных частиц, которые отрицательно влияют на показатели цвета конечного продукта. Поэтому в случаях, когда желателен минимально окрашенный и высокочистый продукт, предпочтительно использовать футерованный стеклом или по иному инертный реакционный сосуд с тем, чтобы свести к минимуму наличие железа, титана или тому подобного.

После образования сырой реакционной смеси необязательно, но предпочтительно сделать первую промывку сырой реакционной смеси водой, чтобы солюбилизировать избыток бромида водорода и обеспечить его отделение и удаление в водную фазу. Удаление большого относительного количества захваченного бромида водорода в это время делает возможной более эффективную нейтрализацию бромида водорода, остающегося в органической фазе, на следующей стадии. Разделение фаз, осуществляемое на промытой водой сырой продуктовой смеси, дает органическую и водную фазу. Органическую фазу затем подвергают последующим стадиям по отдельной процедуре.

По меньшей мере часть сырой смеси промывают один или несколько раз водной смесью или водной суспензией гидроксида щелочного металла. Водный гидроксид натрия, имеющий концентрацию в пределах около 3,2-4,5 моль на литр является предпочтительным. Обнаружено, что при использовании концентрации водного гидроксида натрия около 4 M (4 моль/литр) (12,5 мас.%) трудности с разделением фаз можно избежать. Проблему разделения фаз обнаруживали, когда использовали более концентрированный 8 M (8 моль/литр) (25 мас.%) NaOH. В особенности проблемы разделения фаз наблюдались при использовании 481,6 г сырого пропилбромида и 102,4 г водного 25 мас. % NaOH. Наблюдалась начальная экзотерма до 44°С и никакого разделения фаз не наблюдалось после 20 минут. В резком контрасте с этим происходило разделение фаз за 5-10 секунд, когда 180 г водного 12 мас.% NaOH, предварительно разбавленного из водного 25 мас.% NaOH, смешивали с 471,76 г сырого пропилбромида. Разделение фаз было явным с экзотермой до около 40°С.

Органическая и водная фазы, полученные промыванием водным основанием, разделяют традиционными приемами. Необязательно по меньшей мере часть органической фазы промывки водным гидроксидом щелочного металла или водной суспензией гидроксида щелочного металла промывают водой, чтобы сформировать водную фазу и органическую фазу. Хотя и необязательно, эта дополнительная водная промывка желательна, чтобы предохранить пропилбромидный продукт от взаимодействия с ионами гидроксида в реакции элиминирования, которая могла бы давать способный воспламеняться пропен, воду и бромид щелочного металла (твердый).

По меньшей мере часть органического слоя, отделенного или на стадии промывки гидроксидом щелочного металла, или на стадии промывки водой, проводимой после основной промывки, подвергают по меньшей мере одной перегонке, чтобы получить очень чистый пропилбромидный продукт. Пропилбромидный продукт содержит по меньшей мере 99,80% по GC площади NPB и не более чем 0,05% по GC площади IPB. Содержание IPB, которое является результатом проведения способа по данному изобретению, составляет более предпочтительно не более чем 0,03% по GC площади.

Одну предпочтительную перегонку наилучшим образом проводят в лабораторных масштабах в перегонной колонне Oldershaw, имеющей по меньшей мере 20 тарелок, где кубовый продукт имеет очень высокое содержание желательного NPB. Необязательную, хотя и предпочтительную, вторую однократную равновесную перегонку кубового продукта первой перегонки также проводят в лабораторном оборудовании, чтобы получить очень высокочистый NPB с низким показателем цвета APHA и хорошей стабильностью при заданной температуре.

В предпочтительном варианте воплощения изобретения по меньшей мере часть органической фазы, сформированной или на стадии промывки основного характера, или на стадии промывки водой, приводят в контакт с осушающим агентом. После контактирования органической фазы с осушающим агентом осушающий агент отделяют от высушенной органической фазы и затем высушенную органическую фазу перегоняют один или несколько раз. Используемым осушающим агентом может быть обычный материал, подходящий для этой цели, предпочтительно или сульфат кальция, или хлорид кальция.

В варианте воплощения данного изобретения предложены новые составы, которые содержат смесь NPB и IPB. Смесь имеет содержание NPB по меньшей мере 99,7% по GC площади и содержание IPB не более чем 0,05% по GC площади. Смесь, если ее подвергают хранению в закрытом химически инертном контейнере при 60°С в течение по меньшей мере 480 часов, имеет показатель цвета APHA 10 или менее. Состав не имеет какого-либо добавленного стабилизирующего компонента. В более предпочтительном варианте воплощения изобретения содержание IPB не более чем 0,03% по GC площади. В другом варианте воплощения изобретения хорошие показатели цвета APHA и низкое содержание IPB оставались после хранения нестабилизированной смеси при 60°С в течение по меньшей мере 720 часов.

Возвращаясь теперь к чертежам, фиг.1 представляет схему способа варианта воплощения изобретения для формирования сырой реакционной смеси и затем разделения и очистки компонентов сырой реакционной смеси с получением смеси изомеров пропилбромида, имеющей очень высокое содержание NPB. На изображенном схематическом графике безопасный под давлением реакторный сосуд 10 содержит жидкофазную смесь 12 бромида водорода и NPB и свободное пространство 11 в головной части. Линия подачи 14 бромида водорода, линия подачи 15 пропена и линия подачи 16 кислородсодержащего газа доставляют каждый из указанных компонентов непосредственно под поверхность жидкой смеси 12. Насосы (не показаны) создают движущую силу для указанных подаваемых материалов. Реактор 10 снабжен выпускной линией 24, имеющей обводной контур вокруг насоса, холодильником 20 и обратной линией 22. Часть сырой реакционной смеси, содержащей, главным образом, HBr, NPB, IPB, дибромпропан, воду, образующиеся при реакции гидробромирования, и небольшие количества других побочных продуктов реакции, из жидкофазной реакционной смеси реактора 10, которая перемещается по линии 24, проходит через холодильник 20 и обратно в реакционный сосуд 10 через обратную линию 22. Холодильник 20 помогает поддерживать желательные температуры реакции в пределах от около 45 до 55°С. Дренажная линия 18 реактора позволяет поддерживать желательные пределы давления, давая возможность периодически выпускать пары компонентов реакции, позволяя таким образом поддерживать реакционное давление в пределах от около 45 до 75 фунтов на кв.дюйм (310,3-517,1 кПа). В предпочтительном варианте воплощения изобретения, по существу, весь пропен взаимодействует с HBr с тех пор, как HBr подают в небольшом избытке первоначально. Впоследствии молярное отношение подаваемого HBr на моль подаваемого пропена около 1:1. Непрореагировавший пропен, если он присутствует, выходит по реакторной дренажной линии 18, как и пропан, который может присутствовать как примесь в подаваемом пропене. Часть сырой реакционной смеси проходит через линию 24 в сосуд 30 разделения фаз.

Еще относительно фиг.1 показана линия 28 добавления водного раствора гидроксида щелочного металла, по которой водный гидроксид натрия (3-5 молярный) добавляют прежде, чем сырой продукт поступает в сосуд 30 разделения фаз по линии 24. Расслоение фаз в сосуде 30 дает возможность удалить водную фазу через линию 32 и отправить органическую фазу на перегонку по линии 34.

Хотя это и не показано, должно быть понятно, что необязательное добавление воды к сырому продукту может быть произведено путем добавления операции расслоения фаз между реакционным сосудом и стадией добавления гидроксида натрия. Цель и польза таких необязательных операционных стадий в том, чтобы вымыть бромид водорода, который захватывается сырой реакционной смесью. Бромид водорода отделяется с водной фазой, и органическая фаза продолжает движение по изображенной схеме, чтобы получить обработку водным раствором гидроксида натрия. Это уменьшение количества бромида водорода в сырой реакционной смеси будет благоприятно влиять на количество необходимого водного раствора гидроксида щелочного металла, которое должно быть добавлено через линию 28 с тем, чтобы в результате иметь снижение себестоимости.

Возвращаясь снова к фиг.1, органическую фазу, содержащую NPB и небольшие количества IPB и дибромпропана, транспортируют из сосуда 30 разделения фаз по линии 34 в перегонную колонну 50, где IPB и остаточная вода переносятся наверх в линию 52 и NPB, и дибромпропан переносятся через линию 54 к перегонной колонне 60. Вторая операция перегонки в колонне 60 служит причиной отделения NPB конечного продукта через верхнюю линию 62 и дибромпропана через донную линию 64.

Перегонные колонны, используемые в предпочтительных вариантах воплощения изобретения сконструированы с внутренними поверхностями, которые являются химически инертными. Подходящие конструкционные материалы для таких перегонных колонн включают, например, нержавеющую сталь и углеродистую сталь. Однако, если используют углеродистую сталь, очень желательно обеспечить химически инертную футеровку, такую как стекло, полимер TEFLON® или полимер KYNAR®. В предпочтительном варианте воплощения изобретения используют конфигурацию из углеродистой стали со стеклянной футеровкой.

Внутренняя конструкция таких перегонных колонн может быть любого известного типа, чтобы обеспечить желательное расщепление компонентов. Перегонные колонны могут быть снабжены вставленными внутренними тарелками различных форм и в разных количествах или могут быть набиты различными материалами. Предпочтительная внутренняя конструкция перегонных колонн такова, чтобы обеспечить колонну, набитую одним инертным набивочным материалом или их сочетанием, таким как структурированная набивка (собранные стопой диски из различных материалов и с различными конфигурациями) или бепорядочная "навалом" набивка (инертные частицы различных форм и размеров загружают в колонну произвольно). Предпочтительные типы набивок "навалом" включают частицы, созданные из стекла, инертного металла или керамического материала, которые могут принимать такие формы, как шарики, черепки, кольца, металл с выступами и седла. Особенно предпочтительны керамические шарики, которые являются нереакционноспособными в среде, в которой возможно присутствие HBr.

Как можно видеть из предшествующего обсуждения, конфигурация перегонной колонны очень зависит от конкретного предусмотренного применения. Многие комбинации размера, материалов конструкции и параметров способа возможны до тех пор, пока выборы обеспечивают приемлемые пределы чистоты конечного продукта экономически осуществимым образом.

Температурные профили каждой перегонной колонны, понятно, тоже диктуются температурами кипения конкретных фракций перегонки, которые должны будут отходить в головном или донном потоках для каждой соответствующей колонны. Эти температуры кипения легко определимы из литературы и не будут подробно обсуждаться далее.

Схема фиг.2 по существу такая же как и на фиг.1 с добавлением необязательной сушильной перегонной колонны 40. NPB, IPB, дибромпропан и воду подают в перегонную колонну 40 по линии 34. Воду доставляют сверху по линии 42, пропускают через теплообменник 38 и возвращают в сосуд 30 разделения фаз. NPB, IPB, дибромпропан доставляют по линии 44 через ребойлер 46 и в перегонную колонну 50, хотя часть может быть возвращена в перегонную колонну 40 по линии 48, как диктуют условия перегонки. В остальном схема та же, как описанная выше для фиг.1.

Необязательная система реакции гидробромирования пропена, предусматривающая предварительное смешивание пропена и кислородсодержащего газа, иллюстрируется на фиг.3. На фиг.3 изображена схема лабораторной установки и процесса для предварительного смешивания пропена и кислородсодержащего газа, где пропен подают по линии 76 и кислородсодержащий газ по линии 78 в сосуд 80 для предварительного смешивания пропена и кислородсодержащего газа. С этого момента принимают меры, чтобы поддерживать конкретное молярное отношение пропен/кислород, при котором смесь обогащена пропеном и находится вне верхнего предела взрывоопасности для пропена и кислорода. Газообразную смесь пропен/кислородсодержащий газ вводят по линии 82 непосредственно под поверхность в трехгорлую колбу 70, рассчитанную на работу под давлением 60 фунтов на кв.дюйм (413,7 кПа), содержащую жидкий слой 72 в первоначальной смеси бромида водорода и NPB и свободное пространство 71 в головной части. Дополнительный бромид водорода при 40 фунтах на кв.дюйм (275,8 кПа) вводят по линии 74 непосредственно над поверхностью в колбу 70. Температуру реакции в пределах 20-60°С поддерживают с помощью водяной бани 96. Рассчитанный на 60 фунтов на кв.дюйм (413,7 кПа) конденсатор 84 дает возможность удалять только паровоздушную смесь через регулятор противодавления 88, так что желательное давление в пределах от около 25 до 60 фунтов на кв.дюйм (172,4-413,7 кПа) может быть обеспечено. Отводимая паровоздушная смесь будет содержать преимущественно непрореагировавший бромид водорода. Паровоздушная смесь проходит через водяной газопромыватель 90, имеющий водное содержимое 94. Бромид водорода будет растворяться в воде. Резкого нарастания давления в водяном газопромывателе 90 можно будет избежать, предоставлением возможности нереакционноспособному пропану, который является загрязняющей примесью в пропене, выходить по линии 92. Сырая реакционная смесь будет оставаться в колбе 70 до тех пор, пока не будет удалена соответствующим образом для последующих процедур очистки.

В предпочтительном варианте воплощения изобретения сырую реакционную смесь, содержащую по меньшей мере смесь изомеров пропилбромида промывают водным раствором 12 мас.% NaOH путем смешивания сырой реакционной смеси с водным NaOH и проведения фазового разделения образовавшихся органической/водной фаз. Процедуры промывания и разделения проводят, используя обычное лабораторное оборудование, такое как колбы Erlenmeyer и делительные воронки. Промывка NaOH может быть повторена один или несколько раз, если желательно. Промывка водой может быть осуществлена путем смешивания воды с сырым реакторным продуктом перед проведением промывки водным NaOH, чтобы удалить HBr и уменьшить количество NaOH, необходимое для нейтрализации, по существу, всего HBr. Кроме того, может быть проведена необязательная промывка водой органической фазы, образующейся на стадии промывки водным NaOH, чтобы удалить NaOH перед проведением стадии или стадий перегонки. Органические фазы указанных стадий промывки содержат NPB-содержащие подаваемые материалы для последующих стадий перегонки.

Фиг.4 иллюстрирует предпочтительную лабораторную перегонную установку для первой перегонки органической фазы или фаз с предшествующих стадий промывки. Операцию проводят как периодический процесс с органической фазой со стадии промывки, перегоняемой из трехгорлой колбы 70. Тепло подают нагревательным кожухом 98 с вариак-контролем (не показан). Пределы донной температуры от 72°С до 73°С отслеживают с помощью термометра 104. Перегонная колонна 100 показана с изменяющей отток насадкой 116, содержащей отводящую воронку 112. Электромагнит 114 и таймер (не показан) используют, чтобы обеспечить изменяемые степени оттока от около 3:1 до 10:1 как частей дистиллята 120, поднимающегося по колонне 100 к частям дистиллята 120, имеющим возможность перетекать в приемник 106 и собираться в виде содержимого 118 приемника. Когда дистиллят 120 течет вверх по колонне 100, он охлаждается и конденсируется в конденсаторе 102, который имеет температуру хладагента в пределах от 5 до 10°С. Температуры конденсатора отслеживают с помощью термометра 124. Дистиллят 120 охлаждается и конденсируется, он течет обратно в перегонную колонну 100 или наружу в приемник 106. Направление потока дистиллята 120 определяют положением отводящей воронки 112. На фиг.4 изображена отводящая воронка 112 в положении, которое позволяет дистилляту 120 течь в приемник 106 из конденсатора 102. Когда электромагнит 114 активируют, отводящая воронка 112 перемещается в направлении, указанном пунктирной стрелкой, чтобы сформировать путь потока дистиллята 120 обратно в колонну 110, чтобы обеспечить таким образом орошение. Период времени активации электромагнита 114 регулирует флегмовое число, переключая поток дистиллята между условием орошения и условием выведения на основе регулирования таймера (не показан). Атмосферная вентиляционная линия 110 с линией 108 подачи азота позволяет отводить пары по необходимости из приемника 118. Высокочистый NPB накапливается в кубовом продукте, остающемся в колбе 70 после окончания перегонки, тогда как IPB и другие примеси переносятся в приемник 106.

Колонна 100 может быть любой подходящей конфигурации, для осуществления необходимого разделения. Предпочтительным типом колонны является 30 дюймовая (76,2 см) колонна Oldershaw с 20 тарелками. Колонны, имеющие дополнительные тарелки, применимы для повышения эффективности, если конструкция позволяет.

На фиг.5 показана предпочтительная лабораторная установка для одноразовой равновесной перегонки кубового продукта перегонки, иллюстрированной на фиг.4. Кубовый продукт первой перегонки помещают в трехгорлую круглодонную колбу 70, имеющую вторую перегонную колонну 100 и конденсатор 102, соединенные, как показано. Тепло подают нагревательным кожухом 98 с изменяемым вариак-контролем (не показан). Донную температуру перегонки задают около 70,3°С при 14,7 фунта на кв.дюйм (101,3 кПа) и температура перегонки в верхней части растет до около 71-72°С при 14,7 фунта на кв.дюйм (101,3 кПа). Термометры 104 и 124 отслеживают температуры в кубовой и верхней частях соответственно. Дистиллят 120 переносится вверх по колонне 100 типа Vigreaux, проходит через конденсатор 102 и собирается в приемнике 106 как очень высокочистый продукт NPB. Показаны линия 108 впуска азота и вентиляционная линия 110, которые позволяют периодически выпускать пары из приемника 106 по обстановке.

Следующие примеры поясняют данное изобретение, но не предназначены для его ограничения.

ПРИМЕРЫ

Пример 1. Гидробромирование пропена

Лабораторный реактор с противодавлением был сконструирован с использованием толстостенной рассчитанной на 60 фунтов на кв.дюйм (413,7 кПа) колбы емкостью 500 мл со вставленными покрытыми полимером Teflon® сочленениями с рассчитанным на 60 фунтов на кв.дюйм (413,7 кПа) конденсатором (хладагент 5°С) и адаптерами с паровоздушной смесью, связанной с регулятором противодавления. Первоначальный объем жидкости 178,70 г (1,124 моль) NPB добавляли в реактор. Газообразный бромид водорода подавали непосредственно над поверхностью через 0,5-дюймовый (1,27 см) покрытый полимером Teflon® трубопровод, достигая скорости 0,67 г/мин за 3-4 минуты. Пропен подавали через 0,25-дюймовый (0,635 см) трубопровод из PTFE первоначально приблизительно при 205 мл/мин через калиброванные расходомеры в бутыль Fischer-Porter. Кислородсодержащий газ (воздух) (6 мл/мин) дозировали посредством компьютеризованного насоса с использованием трубопровода #14 Viton в бутыль Fischer-Porter. Смесь пропена и воздуха подавали непосредственно под поверхность в 500 мл колбу в течение 4,5-часового добавления, во время которого подачу HBr поддерживали приблизительно при 0,67 г/мин. Гидробромирование осуществляли при 20-23°С, давлении 30-31 фунт на кв.дюйм (206,8-213,7 кПа), причем указанные величины давления поддерживали регулятором противодавления. Жидкий продукт конденсировали, когда он образовывался. Паровоздушную смесь промывали водой, чтобы удалить HBr, и отходящий поток газа измеряли периодически газовой бюреткой (Bunte). Рассчитанное превращение в NPB на основе подачи пропена и количеств отходящего газа бромида водорода было 99,90 мол.%. Сырой продукт содержал 1,30% растворенного HBr и после промывания 87,26 г воды и разделения фаз получали изолированный выход 250 г пропилбромида сверх базового значения. Анализ паровоздушной смеси показал 0,10% пропена, 1,90 % пропана и показал достаточно низкой поток горючих органических веществ такой, чтобы оставаться ниже диапазона огнеопасности и пропена, и пропана в воздухе. Пропан, загрязняющая примесь в пропене, является превалирующим углеводородным удаляемым газом в указанных экспериментальных условиях (с 1-3% избыточным потоком HBr сверх необходимого стехиометрического количества, когда измерение проводили при атмосферном давлении) и является нереакционноспособным, так что он проходит через систему как инертный огнеопасный отходящий газ. Анализ GC продукта показал 97,80% NPB, 1,57% IPB, 0,20% дибромпропана на основе процентов по площади GC. Обычно анализ отходящего газа показывал завершение реакции более чем на 99,5%. Количество произведенного в реакторе продукта ограничивается селективностью для NPB, обычно 96,0-98,4%.

Пример 2. Промывка водным гидроксидом натрия и промывка водой

Вариант воплощения способа по данному изобретению проводили на сырой смеси изомеров пропилбромида, содержащей 95,76% по GC площади NPB, 3,91% по GC площади IPB и 0,13% по GC площади дибромпропана. 350 мл (471,6 г, 2,97 моль) сырого продукта гидробромирования, имеющего 95,76% NPB, 3,12% IPB и 0,13% дибромпропана, промывали в 500 мл колбе Erlenmeyer, используя 160 мл водного 12% раствора NaOH, и фазы разделяли с помощью обычного лабораторного оборудования. Чистого разделения фаз достигали за 5-10 секунд, получая выход 451,65 г (95,73%), включающий физические потери. Результаты GC для сырого продукта после промывания NaOH были следующие: 95,86% NPB, 3,81% IPB, 0,15% дибромпропана. Процедуру промывания NaOH повторяли на втором образце сырого продукта гидробромирования с подобными результатами. Другую промывку водой проводили на органической фазе, сформированной таким образом, чтобы свести к минимуму возможность переноса NaOH в шлейф перегонки.

Пример 3. Перегонка по Oldershaw

Стадию перегонки по Oldershaw проводили на органической фазе со стадии промывки водой примера 2. Образцы со стадии промывки водой в примере 2 объединяли и суммарное количество 887,25 г использовали в качестве подаваемого на перегонку материала. 500 мл трехгорлую круглодонную колбу снабжали 30 дюймовой 20-тарельчатой колонной Oldershaw с изменяющей отток насадкой, управляемой электромагнитом и таймером для регулирования флегмового числа. Нагревание осуществляли 500 мл нагревательным кожухом, соединенным с Variac-терморегулятором с применением ручного регулирования. Температура хладагента конденсатора была 5-10°С. Орошение первоначально было 3:1 и постепенно увеличивалось до 10:1 с наибольшим сбором продукта при 66,0-68,7°С и донной температурой 72,9-73,0°С. Баланс по массе для эксперимента был 79,45 мас.% и суммарный дистиллят составлял 33,54% подаваемого материала. Дистиллят 89,18 г собирали (30% от общего количества) и анализировали путем GC, которая показала 29,98% IPB, 69,66% NPB. Анализ дистиллята при 67% (от всего собранного дистиллята) дал 6,51% IPB, 93,48% NPB. После завершения работы кубовый продукт (414,22 г, 43,46% подаваемого материала) анализировали путем GC: пропен <0,01%, IPB 0,02%, NPB 99,70% и дибромпропан 0,24%, все представлены как проценты по площади GC. Баланс по массе после перегонки был 79,5 мас.%, включая потери, главным образом из-за испарения и параллельной реакции элиминирования.

Пример 4. Однократная равновесная перегонка

Вторую необязательную одноступенчатую однократную равновесную перегонку кубового продукта перегонки Oldershaw из примера 3 осуществляли в одноступенчатой колонне Vigreaux с присоединенным конденсатором в атмосфере азота, чтобы лучше отделить NPB от остаточных имеющих цвет нелетучих примесей. Температура перегонки вверху была 71,4°С при давлении 14,7 фунта на кв.дюйм (101,3 кПа) и температура перегонки в донной части прогрессировала вплоть до 73°С при 14,7 фунта на кв.дюйм (101,3 кПа). Используя Variac/нагревательный кожух с ручным регулированием, получали 264,09 г дистиллята. В ходе этой перегонки показатель цвета APHA улучшался от >100 в первоначальном сырье до показателя цвета APHA 10 в дистилляте. Середину (63,75% подаваемого материала) изолировали и анализировали следующим образом: показатель цвета APHA 5-10; содержание NPB 99,94%, содержание IPB 0,02% и содержание дибромпропана 0,04% (% по площади GC). Как правило, составы по данному изобретению имеют чистоту по меньшей мере около 99,9% NPB с остальным до 100% представленным PB, дибромпропаном и другими неизвестными примесями.

Пример 5. Испытания термической стабильности при хранении при 60°С

Высокочистый пропилбромидный продукт перегонки, который получен в примере 4, разделяли на порции и на этих порциях проводили испытания термической стабильности. Двенадцать образцов по 60 мл NPB помещали в бутыли емкостью 4 унции (118 мл) и закрывали крышками с полимерным покрытием Teflon® при установлении термического равновесия. Все образцы, в дополнение к тому, что они были закрыты крышками с полимерным покрытием Teflon®, дополнительно выдерживали в закрытом хранилище, где поддерживали температуру при 60°С. Используемые бутыли были изготовлены из стекла, хотя другие подходящие контейнеры могли быть использованы, если они изготовлены из химически инертного материала, который химически не взаимодействует с образцом. Через промежутки времени, указанные в таблице ниже, образцы извлекали из бутылей с образцами и затем повторно закрывали и возвращали в закрытое хранилище. Образец нестабилизированной смеси NPB и IPB, которым является состав по данному изобретению, назван как образец 1.

Другие образцы пропилбромида из различных источников также подвергали аналитическим процедурам для сравнения. Образец NPB, полученный от Aldrich Chemical Co., в который было введено 50 м.д. эпоксибутана в качестве стабилизатора, каталогизирован как образец А в таблице. NPB из того же источника Aldrich Chemical Co. был испытан без стабилизатора и назван как образец В.

(часы)

АРНА

(GC %)

(GC %)

(GC %)

1 Продукт инициируемого кислородом гидробромирования пропена [30,7-32,7 фунта на кв.дюйм (211,7-225,5 кПа), 33-35°С], очищенный согласно варианту воплощения данного изобретения, на процедурах Примеров 2-4.

2 Aldrich Chemical Co. NPB со стабилизатором.

3 Aldrich Chemical Co. NPB без стабилизатора.

Как можно видеть из данных таблицы, данное изобретение обеспечивает нестабилизированный NPB продукт высокой чистоты, имеющий превосходный показатель цвета APHA и очень низкое содержание IPB, когда его выдерживают в условиях испытания термической стабильности. Хотя общепринято добавлять стабилизаторы, такие как нитроалканы, алкены, 1,3-диоксилан, амины, нитробензол и/или эпоксид, такой как 1,2-эпоксибутан, смеси по данному изобретению составлены пропилбромидами, как получены.

Аналитические условия для пропилбромида

Анализы газовой хроматографией (GC) проводят, используя HP-5890 Series H GC с плазменно-ионизационным детектором и газом-носителем Не с щелевой форсункой и избыточным давлением на выходе колонны 5 фунтов на кв.дюйм (19,7 фунт на кв.дюйм, 135,8 кПа) и скорости потока Не 150 мл/мин, с использованием колонны DB-624 30 метров x 0,53 мм с толщиной пленки 3,0 мкм. Термические условия GC были следующие: инжектор 260°С, детектор 260°С, печь в начале: 60°С, выдержка 10 минут, повышали со скоростью 10°С/мин до конечной температуры 250°С, затем выдерживали при конечной температуре в течение 3 минут. Пробы сырого продукта гидробромирования промывали водой, сушили молекулярными ситами 5 Ангстрем и анализировали (0,5 мкл) без разбавления, используя отклик в процентах по площади GC для пламенно-ионизационного детектора. Пробы пропилбромида после перегонки анализировали (0,5 мкл) газовой хроматографией, используя такие же условия, без разбавления образцов. Величины времени удерживания были 3,0 минуты и 3,8 минуты для IPB и NPB соответственно. Таким образом могут быть обнаружены следовые количества вплоть до ca. 20 м.д. IPB.

Количественные анализы NPB при 0,03% по GC площади в очищенных продуктах проводили, используя пятиточечное калибрование (R2-0,9959) относительного отклика GC для диапазона 73 м.д.-1157 м.д. IPB. Образцы готовили для GC анализа добавлением образца 300 мкл в 9,0 мл раствора, содержащего 350 мл хлорбензола, 300 мкл додекана, используя такие же условия GC, как объяснено ранее.

Показатель цвета APHA определяли измерительным прибором Orbeco-Hellige "Aqua Tester" с использованием трубки 22,86 см (9 дюймов) (длина) Ч 1,27 см (0,5 дюйма) (внутренний диаметр) с сопоставлением с примерами известных показателей цвета APHA.

Испытания термической стабильности при хранении проводили на 60 мл образцах, которые помещали в бутыли емкостью 118 мл и закрывали крышками с полимерным покрытием Teflon® по достижении термического равновесия. Все образцы выдерживали в механической печи Thermodyne, где температуру поддерживали при 60°С. Через заданные промежутки времени образцы извлекали из бутылей с образцами, анализировали, продували азотом, затем повторно закрывали и возвращали в печь.

Основные суждения

Соединения, указанные где-либо в данном документе химическим наименованием или формулой как в единственном числе, так и во множественном, определены так, как они существуют перед вступлением в контакт с другим веществом, указанным химическим наименованием или химическим типом (например, с другим компонентом или растворителем). Это не значит, что предварительные химические изменения, если это случается, имеют место в полученной смеси или растворе, по существу изменения являются естественным результатом согласования конкретных веществ в условиях, называемых в соответствии с данным раскрытием. Кроме того, даже несмотря на то, что в формуле изобретения могут упоминаться вещества в данном смысле (например, "содержит", "является"), упоминание относится к веществу, как оно существует во время непосредственно перед тем, как его впервые приводят в контакт, пластицируют или смешивают с одним или несколькими другими веществами в соответствии с данным раскрытием.

Данное изобретение допускает существенное изменение при осуществлении. Поэтому предшествующее описание не предназначается, чтобы ограничивать, и его не следует толковать как ограничивающее изобретение конкретными примерами, представленными здесь выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕЗ ЖИДКОГО ТОПЛИВА И ХИМИЧЕСКИХ РЕАКТИВОВ ИЗ КИСЛОРОДСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2472840C2 |

| СПОСОБ СИНТЕЗА ОЛЕФИНОВ | 2003 |

|

RU2356876C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2171798C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2128641C1 |

| СИНТЕЗ УГЛЕВОДОРОДОВ | 2004 |

|

RU2366642C2 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ НИЗШИХ АЛКАНОВ ДО КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2015 |

|

RU2699672C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2584249C2 |

Изобретение относится к способу получения н-пропилбромида в форме сырой реакционной смеси, содержащей по меньшей мере 95% по GC площади н-пропилбромида. Процесс содержит подачу (А) кислородсодержащего газа, (В) пропена в виде газа и (С) бромида водорода в виде газа или последовательно, или параллельно в жидкофазную смесь, содержащую н-пропилбромид и бромид водорода, где бромид водорода в жидкофазной смеси представлен в количестве в пределах от 1,1 мас.% до 1,5 мас.% на основе массы жидкофазной смеси. Причем по меньшей мере кислородсодержащий газ (А) и газообразный пропен (В) подают непосредственно под поверхность в жидкофазную смесь при условии, что: i) или (а) кислородсодержащий газ и пропен не поступают вместе в отсутствие бромида водорода или (b) кислородсодержащий газ и пропен поступают вместе в отсутствие бромида водорода только в молярном отношении пропен:кислород в пределах от 145:1 до 180:1, и ii) способ проводят в реакционном оборудовании, имеющем контактирующие поверхности, по существу лишенные ингибиторов реакции. Технический результат - термическая стабильность полученного продукта, а именно при хранении в закрытом химически инертном контейнере при 60°С в течение 480 часов, смесь имеет показатель цвета АРНА 10 или менее, при отсутствии какого-либо стабилизирующего компонента в смеси. 18 з.п. ф-лы, 5 ил.

1. Способ получения н-пропилбромида в форме сырой реакционной смеси, содержащей по меньшей мере 95% по GC площади н-пропилбромида, процесс содержит подачу (А) кислородсодержащего газа, (В) пропена в виде газа и (С) бромида водорода в виде газа или последовательно, или параллельно в жидкофазную смесь, содержащую н-пропилбромид и бромид водорода, где бромид водорода в жидкофазной смеси представлен в количестве от 1,1 до 1,5 мас.% на основе массы жидкофазной смеси, причем по меньшей мере кислородсодержащий газ (А) и газообразный пропен (В) подают непосредственно под поверхность в жидкофазную смесь при условии, что:

i) или (а) кислородсодержащий газ и пропен не поступают вместе в отсутствие бромида водорода или (b) кислородсодержащий газ и пропен поступают вместе в отсутствие бромида водорода только в молярном соотношении пропен: кислород от 145:1 до 180:1, и

ii) способ проводят в реакционном оборудовании, имеющем контактирующие поверхности, по существу, лишенные ингибиторов реакции.

2. Способ по п.1, где кислородсодержащий газ и пропен не поступают вместе в отсутствие бромида водорода.

3. Способ по п.2, где кислородсодержащим газом, используемым в процессе, является воздух.

4. Способ по п.2, где подаваемые материалы - кислородсодержащий газ, пропен и бромид водорода являются отдельно подаваемыми материалами.

5. Способ по п.2, где способ проводят при давлении от 20 до 165 фунтов на кв. дюйм (137,9-1137,6 кПа).

6. Способ по п.1, где подаваемые материалы - кислородсодержащий газ и пропен объединяют перед подачей непосредственно под поверхность в жидкофазную смесь.

7. Способ по п.1, где ингибиторами реакции являются один или несколько металлов или одно или несколько содержащих металл соединений.

8. Способ по п.7, где один или несколько металлов являются железом или титаном.

9. Способ по п.7, где одно или несколько содержащих металл соединений содержат железо или титан.

10. Способ по п.1 отделения н-пропилбромида от сырой реакционной смеси, дополнительно включающий:

(I) промывание по меньшей мере части сырой реакционной смеси один или несколько раз жидкостью для промывки, содержащей водный раствор или водную суспензию по меньшей мере одного гидроксида щелочного металла, имеющей молярную концентрацию от 3 до 5 моль на 1 л, для формирования водной фазы и органической фазы и затем разделение фаз, сформированных таким образом;

(II) необязательно, промывание по меньшей мере части органической фазы из (I) водой для формирования водной фазы и органической фазы и затем разделение фаз, сформированных таким образом, и

(III) либо

(A) когда (I) проводят и (II) не проводят, перегонку по меньшей мере части органической фазы из (I) один или несколько раз или

(B) когда (I) и (II) проводят, перегонку по меньшей мере части органической фазы из (II) один или несколько раз и

(IV) образование смеси пропилбромидного продукта, которая содержит по меньшей мере 99,7% по GC площади н-пропилбромида и не более 0,05% по GC площади изопропилбромида.

11. Способ по п.10, дополнительно содержащий промывание по меньшей мере части сырой смеси водой в условиях таких, что формируются водная фаза и органическая фаза, разделение фаз, сформированных таким образом, и затем продолжение стадии (I) на органической фазе, сформированной таким образом.

12. Способ по п.10 или 11, где пропилбромидный продукт содержит по меньшей мере 99,8% по GC площади н-пропилбромида и не более 0,03% по GC площади изопропилбромида.

13. Способ по п.10 или 11, где промывная жидкость из водного раствора или водной суспензии гидроксида щелочного металла имеет молярную концентрацию от 3,2 до 4,5 моль на 1 л.

14. Способ по п.10 или 11, где гидроксидом щелочного металла, используемым в процессе, является NaOH.

15. Способ по п.10 или 11, дополнительно содержащий сушку органической фазы из (I) или (II) перед перегонкой.

16. Способ по п.15, где имеет место сушка контактированием по меньшей мере части органической фазы из (I) или (II) с осушающим агентом и отделение высушенной органической фазы перед перегонкой.

17. Способ по п.16, где осушающим агентом, используемым в процессе, является или сульфат кальция, или хлорид кальция.

18. Способ по п.10, где, когда (I) проводят и (II) не проводят, по меньшей мере часть органической фазы из (I) перегоняют по меньшей мере три раза.

19. Способ по п.10, где смесь пропилбромидного продукта, если ее подвергают хранению в закрытом химически инертном контейнере при 60°С в течение 480 ч, имеет показатель цвета АРНА 10 или менее и где смесь лишена какого-либо стабилизирующего компонента.

| US 2058466 А, 27.10.1936 | |||

| СПОСОБ ВЫРАБОТКИ АРОМАТИЗИРОВАННОЙ РАСШИРЕННОЙ ТАБАЧНОЙ ЖИЛКИ | 2006 |

|

RU2307552C1 |

| СТЕНДОВАЯ УСТАНОВКА ДЛЯ ИМИТАЦИИ ЗАСТРЕВАНИЯ РАКЕТЫ В ПУСКОВОЙ ТРУБЕ | 2005 |

|

RU2299411C1 |

| US 2005065386 A1, 24.03.2005 | |||

| Способ получения органических бромидов | 1985 |

|

SU1330121A1 |

Авторы

Даты

2010-11-10—Публикация

2006-04-13—Подача