Изобретение относится к области теплоэнергетики, а более точно касается способа защиты от коррозии пароводяных трактов атомных, тепловых электростанций и других энергетических установок и предназначен для предотвращения (или существенного замедления скорости) коррозии металлов паровых и водных трактов оборудования, который можно использовать во время проведения ремонтных работ тепломеханического оборудования или при выводе его в резерв.

Известен способ защиты от коррозии пароводяных трактов турбоустановки, который используется для консервации турбин, выводимых в резерв на длительное время или для проведения ремонтных работ.

В соответствии с эти способом для защиты от коррозии используются горячий или осушенный воздух, или рабочий агент, причем горячий воздух может использоваться с применением летучих ингибиторов коррозии. При нагревании ингибитор возгоняется и переносится в консервируемое оборудование, где его осаждают пленкой при соприкосновении с холодной металлической поверхностью защищаемых трактов. В качестве ингибиторов коррозии используют аминосодержащее соединение, например карбонат циклогексиламина или нитритдициклогенсиламина, для образования равномерной пленки на защищенных поверхностях их обрабатывают в двух направлениях указанной смесью (Е.Ю. Кострикина, В.П. Першанцева, О.В. Замятина, Е.В. Кузнецова, Н.К. Михайлов "Консервация турбин ингибированным воздухом". Энергетик, N 9, 1983, с. 9-10).

Такой способ защиты от коррозии трудоемок, требует постоянного расхода энергии, а также средств для герметизации турбины для исключения утечек ингибитора в окружающее пространство. Кроме того, такой способ защиты используется только на выведенных в резерв турбинах, и исключает его использование на открытых в процессе ремонта цилиндрах турбины, что ограничивает область его использования.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ защиты от коррозии энергетических установок, включающий введение в установку пароводяной смеси с октадециламином, консервацию ее в течение времени, необходимого для сорбции октадециламина на защищаемых поверхностях, и расконсервацию установки с помощью обессоленной деаэрированной воды (WO 93/06260, A1, 01.04.93).

Недостатками известного способа является невозможность защиты от коррозии при номинальных параметрах режима работы установки, так как используемые в отечественной практике алифатические амины имеют невысокую степень очистки и, что самое важное, высокое йодное число, поэтому они начинают разлагаться при температурах, намного ниже рабочих, и теряют свои защитные свойства.

Техническим результатом изобретения является обеспечение возможности и повышение защиты от коррозии без снижения температурного режима, что позволяет не только совместить по времени эксплуатацию установки и операции, связанные с ее защитой от коррозии, но и усилить защитный эффект за счет использования повышенных сорбционных свойств элементов установки.

Технический результат достигается тем, что в способе защиты от коррозии установок, включающем введение в установку пароводяной смеси с пленкообразующими алифатическими аминами типа R-NH2, где R - углеводородный радикал C16-C18, консервацию в течение времени, необходимого для сорбции аминов на защищаемых поверхностях с массовой долей первичных аминов (C16 oCC18) не менее 99% и йодным числом не более 2.

Оптимальные условия для достижения технического результата:

- можно использовать амины, не содержащие аминогруппы C8, C10, C12, амиды и нитрилы;

- в качестве аминов можно использовать стеариламин октадециламин, 1-аминооктадекан;

- перед или после дозирования аминов в пароводяную смесь можно ввести аммиак, гидразин и фосфаты;

- консервацию можно осуществлять до достижения удельной сорбции аминов не менее 3,2 мг/м2;

- предварительно можно проводить отмывку защищаемых поверхностей;

- отмывку можно осуществлять введением пароводяной смеси с аминами;

- консервацию можно вести при перемешивании пароводяной смеси с аминами в динамическом режиме;

- введение пароводяной смеси можно осуществлять в установку или в выделенный блок установки - пару: котел-турбина.

Способ основан на применении алифатических аминов типа R-NH2, где R - углеводородный радикал C16-C18, который применяют посредством обработки защищаемых поверхностей металлов водной эмульсией или паром, содержащим амин. После определенного времени, зависящего от начальной концентрации амина, площади поверхности, загрязненности поверхности, рода металлов, на поверхностях металлов образуется защитная (гидрофобная) пленка амина, которая предохраняет металл от стояночной коррозии. Наряду с этим за счет проникновения амина к металлу происходит отслоение имеющихся отложений, вытесняются из пор, каверн, трещин отложения и продукты коррозии. В том числе коррозионно-опасные элементы (хлориды и т.п.), которые при ремонте и пуске оборудования в эксплуатацию легко удаляются, что является фактором повышения экономичности оборудования. За счет удаления коррозионно-опасных элементов повышается надежность оборудования из-за существенного уменьшения вероятности образования коррозионных трещин металла под напряжением. Пленка амина достаточно долговечна и обеспечивает защиту от стояночной коррозии в течение периода простоя и ремонта оборудования блока.

Используют пленкообразующие алифатические амины типа R-NH2, где R - углеводородный радикал. Массовая доля первичных аминов (C16-C18) должна составлять не менее 99%, а йодное число - не более 2. Такая высокая степень очистки аминов обеспечивает возможность их использования в рабочем режиме, т. е. при температурах до 600oC, поскольку скорость разложения аминов такой степени чистоты и с таким малым йодным числом достаточно низка. Используемые амины не должны содержать аминогруппы C8, C10, C12, и примеси амидов и нитрилов, что еще более повышает их температурную устойчивость.

Для соблюдения указанных требований в качестве аминов могут быть использованы стеариламин, октадециламин, 1-аминооктадекан высокой очистки.

Консервация теплосилового оборудования при помощи указанных веществ может проводиться на тепловых и атомных станциях блочного типа и тепловых станциях с поперечными связями.

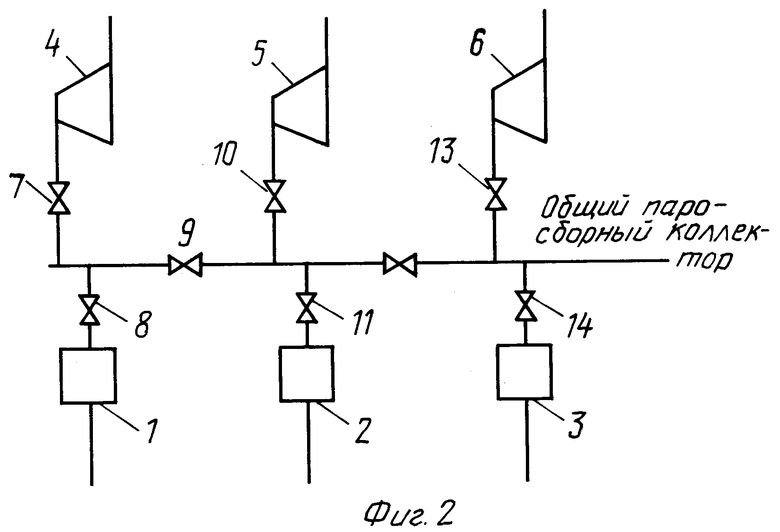

На фиг.1 представлена схема консервации оборудования тепловой электростанции блочного типа. В этом случае для проведения консервации используется штатная схема работы блока, включающая котел 1, турбину 2, конденсатор 3, регенеративные подогреватели 4, 5, насосы 6, 7. Консервирующий реагент дозируется на всос питательного насоса.

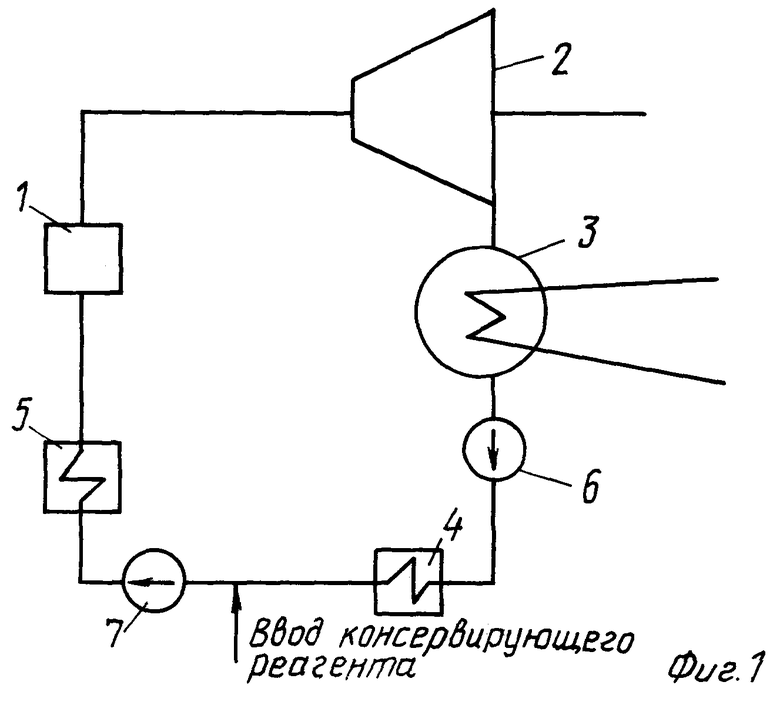

На фиг. 2 представлена схема консервации оборудования ТЭС с поперечными связями. Такая схема используется в том случае, когда установка работает с неполной нагрузкой. В этом случае для проведения консервации котел 1, 2, 3 и турбина 4, 5, 6 со вспомогательным оборудованием выделяются в блок при помощи запорной арматуры 7-14. Согласно этой схеме путем переключения арматуры можно выделить любую пару; котел 1 - турбина 4, котел 1 - турбина 5 и т.д.

Консервирующий реагент дозируется в тракт энергоустановки перед питательным насосом. Оборудование может работать как на номинальных параметрах, так и в режиме частичной нагрузки. Консервация осуществляется в течение времени, необходимого для адсорбции указанных реагентов на внутренних поверхностях оборудования. Количество адсорбированного на поверхности реагента должно быть не ниже 3,2 мг/м2.

При использовании для консервации алифатических аминов может наблюдаться отмывка внутренних поверхностей оборудования от железо-, медьсодержащих и кремнийорганических отложений, хлоридов, сульфатов, нефтепродуктов и т.д. В этом случае необходимо проводить процесс консервации с учетом текущих данных водно-химического режима. Дозирование реагента проводят в несколько этапов, каждый раз повышая его концентрацию в пароводяном тракте. Продукты отмывки удаляют через постоянную продувку котла и через периодическую продувку нижних точек. Для этих целей невозможно кратковременное включение в работу блочной обессоливающей установки. Моментом окончания промывки является стабилизация параметров водно-химического режима работы оборудования.

Обработка пароводяного тракта консервирующими реагентами может предусматривать следующую последовательность операций: отмывка внутренних поверхностей оборудования от железоокисных, медьсодержащих отложений и коррозионно-агресивных примесей, нефтепродуктов и консервация контура энергоблока. При этом достигается снижение интенсивности эрозионно-коррозионного износа оборудования и повышение экономичности блока в период его эксплуатации. Не требуется проводить расконсервацию оборудования перед пуском.

Расчетная концентрация амина в рабочей смеси зависит от многих факторов: площади защищаемых поверхностей, степени загрязненности поверхностей, рода металла, скорости движения рабочей среды и т. п. Для каждого конкретного элемента оборудования это своя величина. В конечном итоге эта величина определяется скоростью сорбции амина на поверхность металла и определяется экспериментально.

Скорость сорбции для конкретного оборудования ускоряется или замедляется изменением концентрации амина.

Время выдержки рабочей смеси или ее транспортировании (время консервации) определяется по скорости падения концентрации амина в рабочей смеси.

Процесс консервации заканчивается при существенном замедлении скорости падения концентрации амина в рабочей смеси.

Результаты проведенных исследований показывают, что удельная сорбция амина из консерванта на защищаемые поверхности разнородных металлов не одинакова и зависит от многих факторов, в первую очередь от начальной (расчетной) концентрации амина в консерванте, температуры, скорости, фазового состояния рабочей смеси в полостях оборудования, причем время достижения максимально возможной сорбции реагента и само ее абсолютное значение для разнородных металлов существенно различны. Эффективность способа будет выше, если исходная концентрация амина в оборудовании определяется в зависимости от максимально возможной удельной сорбции его на поверхность конкретного металла. Не менее важно с точки зрения экономии реагента и временных затрат, что время окончания формирования защитной пленки определяют моментом существенного снижения скорости сорбции амина на защищаемой поверхности металла.

За счет изменения процессов гидродинамики, кипения и конденсации наличие на поверхности металла гидрофобной пленки в течение значительного времени повышает экономичность блока на 1- 1,5%.

Способ позволяет наряду с консервацией блока в целом проводить поэлементную консервацию оборудования.

Таким образом, изобретение обеспечивает повышение эффективности защиты от коррозии при номинальных параметрах режима работы установки.

Техническим результатом изобретения является обеспечение возможности и повышение защиты от коррозии без снижения температурного режима, что позволяет не только совместить по времени эксплуатацию установки и операции, связанные с ее защитой от коррозии, но и усилить защитный эффект за счет использования повышенных сорбционных свойств элементов установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2403320C2 |

| Способ защиты от коррозии энергетической установки | 2016 |

|

RU2637445C2 |

| СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ | 1990 |

|

SU1681736A1 |

| СПОСОБ ЗАЩИТЫ И ПРЕДУПРЕЖДЕНИЯ ОТ ОБРАЗОВАНИЯ НАКИПИ И КОРРОЗИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ПАРОВОДЯНЫХ ТРАКТОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2015 |

|

RU2637036C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ТОКОПРОВОДОВ РАБОЧЕГО ОБОРУДОВАНИЯ ЭЛЕКТРОСТАНЦИЙ | 2019 |

|

RU2704352C1 |

| СПОСОБ ЗАЩИТЫ ПАРОВОДЯНЫХ ТРАКТОВ ЭНЕРГЕТИЧЕСКОГО БЛОКА С ПАРОВОЙ ТУРБИНОЙ ОТ КОРРОЗИИ И ОТЛОЖЕНИЙ | 1992 |

|

RU2032811C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ЭКОНОМИЧНОСТИ ЭКСПЛУАТАЦИИ ЭНЕРГОБЛОКОВ СВЕРХ КРИТИЧЕСКОГО ДАВЛЕНИЯ, РАБОТАЮЩИХ НА КИСЛОРОДНОМ ВОДНОМ РЕЖИМЕ | 2020 |

|

RU2758073C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2000 |

|

RU2166718C1 |

| Система защиты от коррозии контура геотермальной электростанции с дополнительным смешиванием | 2017 |

|

RU2702534C1 |

| СПОСОБ КОНСЕРВАЦИИ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2763083C1 |

Изобретение относится к области теплоэнергетики, конкретно к защите от коррозии пароводяных трактов турбоустановки, работающей по схеме с поперечными связями. В предлагаемом способе защиты от коррозии в энергетические установки вводят пароводяную смесь с пленкообразующими алифатическими аминами типа R-NH2, где R - углеводородный радикал с массовой долей первичных аминов (C16-C18) не менее 99% и йодным числом не более 2, и проводят консервацию в течение времени, необходимого для сорбции аминов на защищаемых поверхностях. Техническим результатом изобретения является обеспечение возможности и повышение защиты от коррозии без снижения температурного режима, что позволяет не только совместить по времени эксплуатацию установки и операции, связанные с ее защитой от коррозии, но и усилить защитный эффект за счет использования повышенных сорбционных свойств элементов установки. 7 з.п.ф-лы, 2 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ | 1990 |

|

SU1681736A1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234383C1 |

| GB 1515502 A, 28.06.1978 | |||

| Устройство для запуска обостряющего тригатронного разрядника | 1982 |

|

SU1042166A1 |

Авторы

Даты

2000-03-10—Публикация

1998-06-08—Подача