Изобретение относится к теплоэнергетике, предназначено для замедления скорости коррозии металлов паровых и водяных трактов оборудования, в частности ТЭС.

Известен способ консервации полых систем из железных сплавов, а именно парогенераторов, алифатическими аминами с длиной цепи С16-С18 с добавкой ингибиторов путем заполнения их внутренних полостей консервантом, выдержки и последующего его удаления.

Недостатком такого способа является неприменимость его для других элементов оборудования, например турбоустановок, в состав которых входят детали конструкции, выполненные из различных, в том числе и нежелезных сплавов (например, трубки конденсатора, подогреватели, выполненные обычно из латунных или медных сплавов), а также использование токсичных реагентов.

Наиболее близким по технической сущности и достигаемому результату является способ защиты от стояночной коррозии турбины, включающий ее продувку смесью воздуха с летучими ингибиторами коррозии, преимущественно циклогескиламином или ингибитором типа ИФХАН, расконсервацию турбины перед пуском в эксплуатацию.

Однако применение этого способа требует проведения сложных технических мероприятий по предупреждению попадания в машинный зал применяемых ингибиторов, являющихся токсичными веществами, а также исключает возможность проведения ремонтов на законсервированном оборудовании.

Целью изобретения является повышение эффективности защиты от коррозии, качества очистки, экономичности и надежности работы турбоустановки, выполненной из разнородных металлов, за счет разрушения отложений и предотвращения коррозионного растрескивания металла.

Указанная цель достигается использованием алифатических аминов, преимущественно октадециламина, заполнением пароводяных трактов турбоустановки рабочей смесью с ингибитором коррозии и ее транспортированием по замкнутым схемам паровых и водяных трактов турбоустановки при предварительно выровненной температуре металла оборудования, лежащей в диапазоне, где верхний предел не превышает температуру интенсивного термолиза, а нижний - выше температуры плавления амина, путем подачи амина в движущийся поток при температуре, не выходящей за пределы названного диапазона, в динамическом режиме при вращении ротора турбины со скоростью 2-3600 об/мин, обеспечением в каждой единице оборудования расчетной концентрации амина в зависимости от рода металлов при регулировании температуры металла оборудования в диапазоне 70-300оС за счет охлаждения и подогрева различных металлов в течение времени, достаточного для достижения пленочного покрытия амином защищаемых поверхностей при удельной сорбции не ниже 3 мг/м2, удалением амина с поверхностью оборудования перед пуском его в эксплуатацию путем подачи в паровые и водяные тракты обессоленной деаэрированной воды при температуре не ниже 80оС с последующим ее сбросом или продувкой влажным паром при постоянном контроле за интенсивностью удаления амина и разрыхления им отложений до достижения концентрации примесей ниже 50 мкг/кг.

Несмотря на известность защиты оборудования с помощью алифатических аминов в динамическом режиме за счет циркуляции, не известно создание динамического режима за счет вращения ротора турбины, предварительное выравнивание температуры металла оборудования, что позволяет защитить паровые и водяные тракты турбоустановки непосредственно сразу же после ее останова, тем самым сокращая время простоя без защиты, и исключить использование дополнительно токсичных реагентов; одновременное осуществление способа защиты для разнородных металлов (стали, латунные, медные сплавы) за счет варьирования исходными концентрациями амина в потоке и регулирования температуры в каждой единице оборудования турбоустановки; одновременное удаление амина и разрыхленных им отложений, что приводит к повышению надежности и экономичности оборудования.

На фиг. 1 представлена схема устройства для реализации способа; на фиг. 2 - схема дозировочного узла; на фиг. 3 - график влияния начальной концентрации амина в потоке на его удельную сорбции; на фиг. 4 - график зависимости удельной сорбции амина (октадециламина) на поверхность различных металлов от времени; на фиг. 5 - график зависимости концентрации амина в трактах оборудования турбоустановки от времени; на фиг. 6 - технологическая схема реализации способа.

Схема устройства, представленная на фиг. 1, содержит дозировочный узел (ДУ) 1, блок 2 расплава, трубопроводы 3 с арматурой для подачи высококонцентрированной эмульсии амина на вход в цилиндр 4 высокого давления турбины (ЦВД), в подогреватели 5 высокого давления (АВД), в деаэратор 6, в подогреватели 7 низкого давления (ПНД), в конденсатор 8, трубопроводы 9 с арматурой для подачи греющего пара в ДУ 1, блок 2 расплава амина, конденсатор 8, ПНД 7, ПВД 5, деаэратор 6, в концевые уплотнения цилиндра 10 среднего давления (ЦСД) турбины, цилиндра 11 низкого давления турбины (ЦНД), систему контроля технологических параметров, выполненную из двух каналов измерения, один из которых состоит из датчиков 12 для измерения температуры металла оборудования турбоустановки, преобразовательного устройства 13 и ЭВМ 14, соединенных с системой управления 15 турбоустановкой, другой - из устройства 16 отбора проб (УОП), преобразовательного устройства 17 и ЭВМ 14, соединенных с системой управления 15.

Подробная схема ДУ 1 представлена на фиг. 2. Дозировочный узел 1 выполнен в виде герметичной емкости 18 с люком 19 на крышке для подачи расплава амина из блока 2 расплава. Емкость соединена через автоматический клапан 20 поддержания уровня с трубопроводом 21 подачи обессоленной деаэрированной воды, с трубопроводом 22 подачи пара для расплава амина, подогрева и барботирования эмульсии, с трубопроводом 23 для подачи с помощью насоса в транспортирующий поток высококонцентрированной эмульсии амина. В линию рециркуляции 24 (трубопровод) дополнительно встроена расположенная внутри емкости деталь в виде кольцевой трубы 25 с форсунками 26, расположенными по окружности, что при одновременном барботаже пара позволяет осуществить быстрое и качественное получение высококонцентрированной эмульсии. Описываемая конструкция обеспечивает удаление кислорода из емкости за счет постоянного избыточного давления пара, регулируемого воздушником 27. Дозировочный узел оснащен также приборами 28 для контроля температуры и уровня эмульсии, пробоотборным устройством 29.

Способ основан на применении алифатических аминов С16-С18. Наиболее широко применяется октадециламин (ОДА), в виде водной эмульсии или путем дозирования его в пар, посредством обработки защищаемых поверхностей металлов водной эмульсией ОДА или паром, содержащим ОДА. После определенного времени, зависящего от начальной концентрации ОДА, площади поверхности, загрязненности поверхности, рода металлов, на поверхностях металлов образуется защитная (гидрофобная) пленка амина, которая предохраняет металл от стояночной коррозии. Наряду с этим за счет проникновения амина к металлу происходит отслоение имеющихся отложений, вытесняются из пор, каверн, трещин отложения и продукта коррозии, в том числе коррозионно-опасные элементы (хлориды и т. п. ), которые при ремонте и пуске оборудования в эксплуатацию легко удаляются, что является фактором повышения экономичности оборудования. За счет удаления коррозионно-опасных элементов повышается надежность оборудования из-за существенного уменьшения вероятности коррозионного растрескивания металла под напряжением. Пленка амина достаточно долговечна и обеспечивает защиту от стояночной коррозии в течение периода простоя и ремонта оборудования блока.

Сущность способа защиты поясняется с помощью технологической схемы его осуществления для выводимой в ремонт или резерв турбоустановки, представленной на фиг. 6 и состоящей из источника 30 греющего пара, стопорного клапана 31, ЦВД 4, ЦСД 10, ЦНД 11, конденсатора 8, блочной обессоливающей установки 32 (БОУ), трех ПНД 7, деаэратора 6, трех ПВД 5, линии 33 от источника 34 деаэрированной обессоленной воды, клапанов 35 между цилиндрами 4, 10, 11 и подогревателями 7 и 5, клапана 36, соединяющего паровые и водяные тракты ПВД 5, питательный насос 37 между деаэратором 6 и ПВД 50 клапана 38, соединяющего паровые и водяные тракты ПНД 7, конденсатный насос 39 между конденсатором 8 и БОУ 32, клапана 40 в контуре, включающем конденсатор 8 и насос 41.

После останова турбоустановки производится принудительное расхолаживание турбины. Одновременно контролируется уровень температуры в каждом элементе турбоустановки. При снижении температуры металла элементов до 70оС производится их подогрев греющим паром от его источника 30. После снижения температуры наиболее нагретых элементов турбоустановки до 300оС на вход в турбину за стопорным клапаном 31 по предварительно смонтированной линии подается пар с параметрами, позволяющими с учетом давления в конденсаторе 8 получить влажный пар в ЦВД 4, ЦСД 10 и ЦНД 11 и раскрутить ротор турбины. При этом в конденсаторе обеспечивается температура металла не ниже 70оС. В качестве источника пара может быть использован парогенератор энергетического блока. Одновременно в подаваемый пар дозируется расчетная высококонцентрированная эмульсия ОДА, приготовляемая в ДУ 1, по трубопроводам 3, Ее температура должна быть более 70оС. При меньших температурах не обеспечивается необходимое качество эмульсии с учетом температуры плавления ОДА 53оС. Параллельно с этим процессом (в зависимости от температурного состояния металла оборудования) происходит процесс консервации другого оборудования турбоустановки: в ПВД 5 и ПНД 7 через деаэратор 6 по линии 33 от источника 34 подается предварительно подогретая до 80оС деаэрированная обессоленная вода до их полного заполнения. При этом клапаны 35 находятся в закрытом состоянии. В зависимости от рода металла оборудование может объединяться в замкнутые контуры с учетом зависимостей, приведенных на фиг. 4. В данном случае образовано три контура. Открытием клапана 36 создается контур, включающий деаэратор 6, питательный насос 37, три ПВД 5. Открытием клапана 36 создается контур, включающий конденсатор 8, конденсатный насос 39, три ПНД 7. Открытием клапана 40 создается контур, состоящий из конденсатора 8 (по водной стороне) и насоса 41. Организуется циркуляция по контурам, в каждый контур дозируется высококонцентрированная эмульсия ОДА от ДУ 1 до достижения рабочей смеси с расчетной концентрацией ОДА. При этом уровень температуры металлов оборудования поддерживается в диапазоне 70-300оС барботированием пара, подаваемого от источника 30.

Расчетная концентрация ОДА в рабочей (как в случае использования пара, так и в случае деаэрированной обессоленной воды) зависит от многих факторов: площади защищаемых поверхностей, степени загрязненности поверхностей, рода металла, скорости движения рабочей среды и т. п. Для каждого конкретного элемента оборудования это своя величина. В конечном итоге эта величина определяется скоростью сорбции ОДА на поверхность металла и определяется экспериментально.

Скорость сорбции для конкретного оборудования ускоряется или замедляется изменением концентрации ОДА и расходом греющего пара (см. фиг. 3).

Время выдержки рабочей смеси или ее транспортирования (время консервации) определяется по скорости падения концентрации ОДА в рабочей смеси (см. фиг. 5) и непосредственно по индикаторам характерных металлов, помещенных в консервируемое оборудование.

Процесс консервации заканчивается при существенном замедлении скорости падения концентрации ОДА в рабочей смеси и при наличии пленки ОДА на поверхности индикаторов. При этом удельная сорбции ОДА не может быть меньше 3 млг/м2.

После завершения формирования пленки ОДА на защищаемых поверхностях рабочая смесь сбрасывается по линии 42 в очистные сооружения.

Перед пуском оборудования в эксплуатацию производится удаление пленки ОДА с поверхностей путем подачи в паровые и водяные тракты обессоленной деаэрированной воды при температуре не ниже 80оС, ее выдержки и сброса или продувкой влажным паром. При этом осуществляется контроль за интенсивностью удаления ОДА и разрыхленных (отслоенных) им отложений. При достижении в воде и паре концентрации примесей менее 50 мг/кг (в соответствии с нормами требований к качеству питательной воды) процесс завершается.

Результаты проведенных исследований показывают, что удельная сорбция амина из консерванта на защищаемые поверхности разнородных металлов неодинакова и зависит от многих факторов (см. фиг. 3), в первую очередь от начальной (расчетной) концентрации амина в консерванте, температуры, скорости, а также транспортирования или перемешивания рабочей смеси в полостях оборудования, причем время достижения максимально возможной сорбции реагента и само ее абсолютное значение для разнородных металлов существенно различны, что можно видеть из зависимостей, представленных на фиг. 4. Это нельзя не учитывать при осуществлении способа одновременно для различного оборудования турбоустановки. Эффективность способа будет выше, если исходная концентрация амина в оборудовании определяется в зависимости от максимально возможной удельной сорбции его на поверхность конкретного металла. Не менее важно знать, с точки зрения экономии реагента и временных затрат, время окончания формирования защитной пленки, определяемое моментом существенного снижения скорости сорбции амина на защищенную поверхность металла в соответствии с зависимостями, представленными на фиг. 5. Снижение концентрации амина в рабочей смеси в конкретном оборудовании установки (сплошная линия на фиг. 5) соответствует росту удельной сорбции последнего на поверхности металла (пунктирная линия на фиг. 5), что является косвенным свидетельством контроля динамики процесса. Кроме контроля процесса с помощью определения скорости падения концентрации амина в рабочей смеси применяются также индикаторы, выполненные в виде образцов характерных металлов. По интенсивности образования пленки амина судят об эффективности защиты.

С учетом одновременного осуществления способа для всех элементов оборудования турбоустановки (наличие разнородных металлов) максимально возможная сорбция амина достигается не всегда. В связи с этим на основании экспериментальных исследований установлена минимально возможная удельная сорбция ОДА на поверхности металлов 3 мг/м2, обеспечивающая реализацию способа. Теоретическое обоснование этого значения основывается на формировании по меньшей мере мономолекулярного слоя при максимально возможной плотности молекул ОДА.

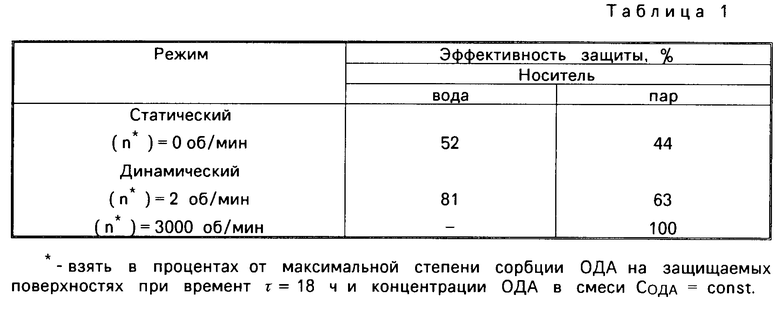

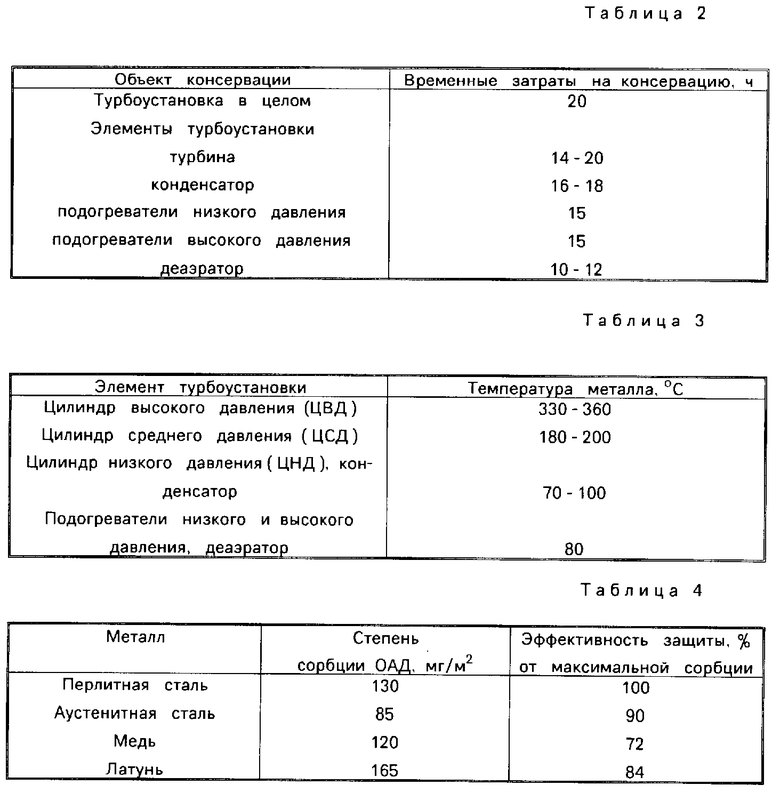

Для повышения эффективности формирования защитной пленки обеспечивается динамический режим реализации способа, который заключается в организации перемешивания или транспортирования по замкнутым контурам рабочей смеси. Перемешивание может быть организовано посредством барботирования паром рабочей смеси, если в ее качестве используется водная эмульсия амина или же, применительно к турбине, с помощью организации вращения ротора в процессе реализации способа. Это достигается с помощью валоповоротного устройства при минимальной скорости вращения 2 об/мин в случае использования водной эмульсии амина, при использовании пара в качестве составной части рабочей смеси посредством его же обеспечивают раскрутку ротора в диапазоне до максимально возможно рабочей частоты вращения ротора 3600 об/мин, Последнее обстоятельство позволяет осуществить формирование защитной пленки в элементах сложной конфигурации с узкими зазорами и щелями. (Эффективность защиты приведена в табл. 1).

Немаловажное значение при реализации способа имеет установление необходимого уровня температуры металла оборудования турбоустановки, который определяется следующими граничными условиями. С одной стороны, температура оборудования не должна быть ниже температуры плавления амина, в противном случае не представляется возможным получить рабочую смесь в виде водной эмульсии амина или пара с амином, с другой стороны, она не должна превышать температуру интенсивного термолиза амина.

Указанный диапазон температур 80-350оС, при котором подается смесь, определяется следующими условиями: при температурах больше 350оС ОДА начинает интенсивно разлагаться и практически полностью теряет свои "защитные" и "отмывочные" свойства, нижняя граница диапазона определяется из условия обеспечения технологических свойств находящейся в смеси эмульсии ОДА.

Как правило, защите от коррозии оборудование подвергается сразу после его вывода из работы, при этом температура его отдельных элементов существенно превосходит температуру начала интенсивного термолиза амина. При естественном охлаждении оборудования температура более нагретых элементов уменьшается до значения, попадающего в названный диапазон, за время, при котором менее всего нагретые элементы могут иметь уже температуру, значение которой будет выходить за пределы диапазона (более быстрый процесс охлаждения). Поскольку расхолаживание турбоустановки длится семь и более суток, а это означает, что в этот период может развиваться интенсивная стояночная коррозия, и при этом отдельные детали будут иметь недопустимо низкую температуру, производят непосредственно перед защитой выравнивание температуры за счет охлаждения более горячих элементов и подогрева менее нагретых, что позволяет осуществить способ в более ранние сроки и тем самым сократить время простоя оборудования без защиты, т. е. повысить эффективность способа.

Одновременность подачи смеси обусловлена стремлением сократить временные затраты на проведение консервации турбоустановки в целом по сравнению с затратами времени на проведение консервации каждого элемента турбоустановки в отдельности. Это осуществляется с учетом того, что элементы турбоустановки после останова имеют различную (существенно отличающуюся) скорость охлаждения. Временные затраты на консервацию приведены в табл. 2.

Из практики эксплуатации известно, что после останова турбоустановки темп охлаждения различных элементов существенно отличается (как при естественном, так и при принудительном охлаждении). В табл. 3 приведены уровни температур элементов турбоустановки К-300-240 на третьи сутки после ее останова.

Таким образом, чтобы осуществить одновременную подачу смеси при указанном температурном диапазоне подогревом и охлаждением, обеспечивают нужную температуру элементов турбоустановки.

В табл. 4 приведены впервые полученные результаты исследований степени сорбции ОДА на поверхности различных металлов, используемых в турбоустановке. Приведенные данные соответствуют температуре 85оС и времени консервации τ= 20 ч при начальной Сода = const. Исследования показали, что время достижения максимально возможной сорбции ОДА определяется родом металла и зависит от исходной концентрации ОДА и температуры смеси. Варьированием концентрацией ОДА в смеси и ее температурой с целью повышения эффективности защиты обеспечивают для каждого рода металла максимальную сорбцию ОДА, не выходя при этом за пределы временного интервала для консервации турбоустановки (см. табл. 2).

Не менее важна температура используемой для удаления амина с защищаемых поверхностей деаэрированной обессоленной воды. Экспериментальные исследования показали, что ее значение должно быть не ниже 70оС. Тогда большая часть амина расплавляется и затем вместе с водой удаляется.

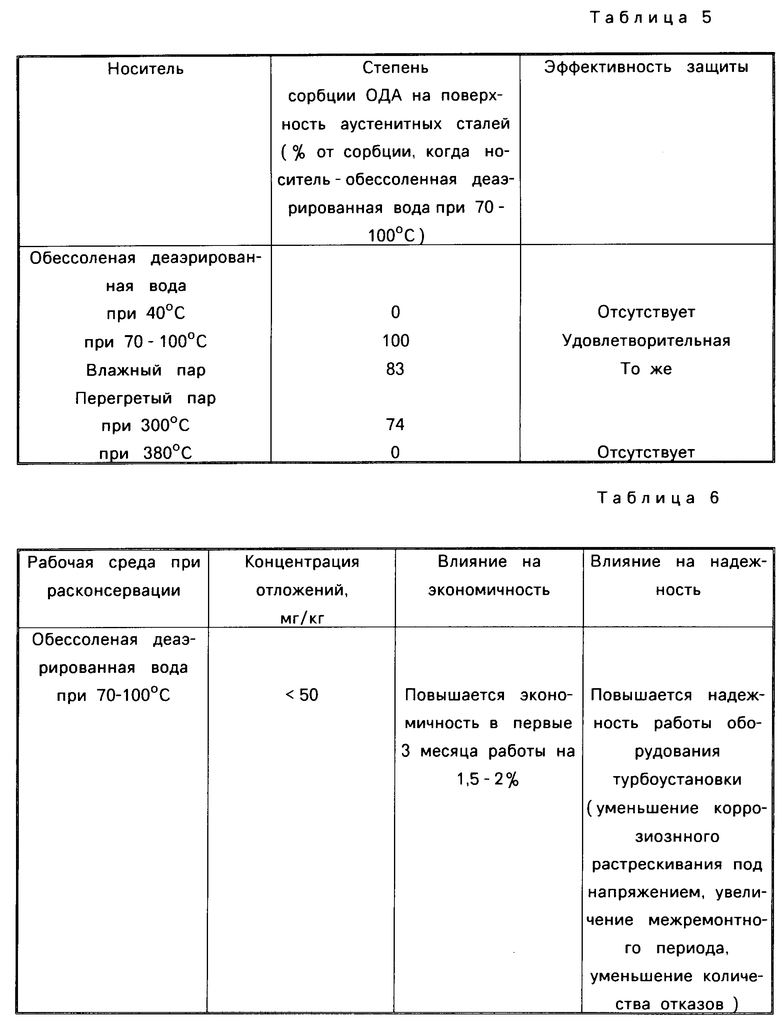

Указанный диапазон температур 70-300оС, в котором осуществляется консервация, определяется условиями устойчивости протекания процесса консервации. Об эффективности способа защиты при различных температурах можно судить по данным, приведенным в табл. 5.

Минимально допустимое время консервации определяется временем сорбции на защищаемые поверхности (в зависимости от рода металла) ОДА в количестве, как показали экспериментальные исследования, не меньше 3 мг/м2. Теоретическое обоснование указанной величины - количество молекул ОДА, расположенных в плотной упаковке друг к другу, необходимое для создания мономолекулярного защитного слоя на поверхности металла.

Перед пуском оборудования в эксплуатацию производится удаление пленки ОДА с поверхности путем подачи в паровые и водяные тракты обессоленной деаэрированной воды при температуре не ниже 80оС, ее выдержки и сброса или продувкой влажным паром. При этом осуществляется постоянный контроль за интенсивностью удаления ОДА и разрыхленных (отслоенных) им отложений. При достижении в воде или паре концентрации примесей менее 50 мг/кг процесс завершается.

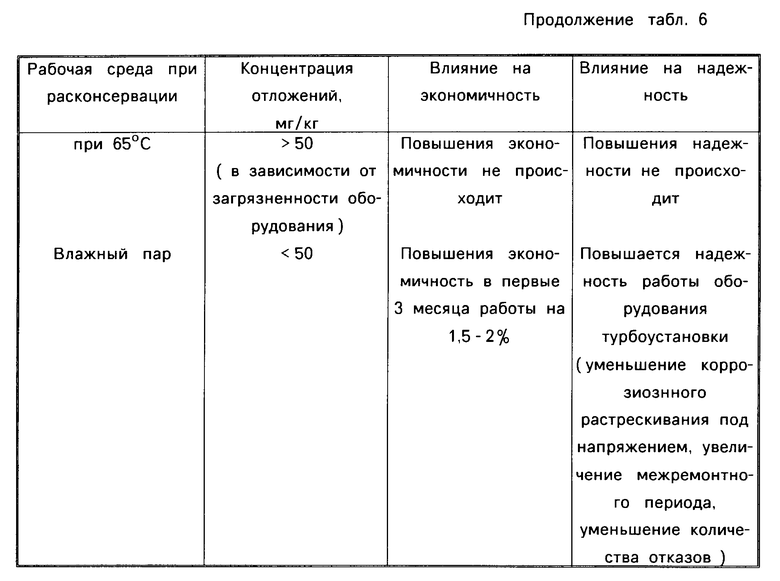

Условия расконсервации турбоустановки характеризуются данными, приведенными в табл. 6.

Таким образом, предварительное выравнивание температуры оборудования до заполнения рабочей смесью, создание динамического режима посредством вращения ротора, обеспечение расчетных концентраций амина и регулирование температуры в зависимости от рода металла позволяет повысить эффективность защиты от коррозии паровых и водяных трактов оборудования турбоустановки, предотвратить коррозионное растрескивание металлов, удалить разрыхленные амином отложения и, как следствие, повысить его надежность и экономичность.

В сравнении с прототипом предлагаемый способ позволяет осуществлять защиту паровых и водяных трактов турбоустановки не только выводимого в резерв, но и в ремонте со вскрытием оборудования, исключить применение токсичных веществ, повысить не только надежность, но и экономичность турбоустановки. (56) Патент ГДР N 12476, кл. С 23 F 11/00, 1975.

Пострикина Е. Ю. , Першанцева В. П. , Замятина О. В. , Кузнецова Е. В. , Михайлов Н. К. Консервация турбин ингибированным воздухом, М. : Энергетик, 1983, N 9, с. 9-10.

СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ, включающий заполнение их смесью носителя с аминосодержащим соединением, консервацию и расконсервацию, отличающийся тем, что, с целью повышения эффективности защиты от коррозии, качества очистки, экономичности и надежности работы турбоустановки, выполненной из разнородных металлов, за счет разрушения отложений и предотвращения коррозионного растрескивания металла, заполнение ведут пароводяной смесью с октадециламином путем подачи ее в движущийся поток при вращении ротора турбоустановки со скоростью 2 - 3600 об/мин при одновременной подаче смеси в каждый из элементов из однородного металла при температуре 80 - 350oС, предварительно выравнивая температуру металла пароводяных трактов турбоустановки путем охлаждения и нагрева различных элементов из однородных металлов, консервацию ведут при температуре 70 - 300oС в течение времени, необходимого для сорбции октадециламина в количестве не менее 3 мг/м2, при его постоянном контроле, расконсервацию ведут обессоленной деаэрированной водой при температуре выше 70oС.

Авторы

Даты

1994-04-30—Публикация

1990-03-30—Подача