Изобретение относится к упругодемпферным опорам газотурбинных двигателей авиационного и наземного применения.

Известна упругодемпферная опора, наружное кольцо подшипника в которой закреплено во внутренней упругодемпферной втулке (Патент РФ №2166677, F16C 27/00, F16 F9/14, 2001 г.).

Недостатком такой конструкции является ее низкая надежность из-за малого ресурса контактного графитового уплотнения между ротором и статором опоры.

Наиболее близкой к заявляемой является упругодемпферная опора газотурбинного двигателя, которая выполнена с лабиринтными уплотнениями масляной полости и с промежуточной воздушно-масляной полостью, образованной Л-образным выступом статарного фланца (Патент РФ №2189475, F02C 7/06, 2002 г.).

Недостатком известной конструкции, принятой за прототип, является ее низкая надежность из-за возможного перегрева подшипника опоры горячим воздухом, натекающим на подшипник через лабиринтные уплотнения.

Техническая задача, решаемая изобретением, заключается в повышении надежности опоры газотурбинного двигателя за счет исключения струйного разогрева горячим воздухом и попадания загрязняющих частиц на рабочие поверхности подшипника.

Сущность изобретения заключается в том, что упругодемпферная опора газотурбинного двигателя с закрепленным во внутренней упругодемпферной втулке наружным кольцом подшипника, с лабиринтными уплотнениями масляной полости и с промежуточными воздушно-масляными полостями отличается тем, что в указанной втулке зафиксировано жиклерное кольцо, со стороны которого установлен конусный дефлектор с наружным диаметром D1, а с противоположной стороны подшипника размещен задний дефлектор с конусообразным криволинейным профилем с наружным диаметром D2, конусные части стенок обоих дефлекторов направлены в стороны лабиринтных уплотнений, наружная поверхность дефлекторов снабжена уплотнительными гребешками, в основании которых выполнены каналы, соединяющие на выходе воздушно-масляную полость с масляной полостью опоры, при этом D1/Dк=0,7-0,99 и D2/Dв=0,8-1,2, где:

Dк - внутренний диаметр жиклерного кольца опоры;

Dв - наружный диаметр упругодемпферной втулки.

Заявляемое конструктивное выполнение упругодемпферной опоры позволяет на максимальное расстояние отвести прорвавшийся через лабиринтные уплотнения в опору горячий воздух, т.е. исключить струйный подогрев наиболее напряженных элементов подшипника горячим воздухом и затем сбросить этот воздух через систему суфлирования (не показано), что повышает надежность заявляемой конструкции опоры.

При таком выполнении исключается попадание на рабочие поверхности подшипника переносимых поступающим в опору воздухом посторонних загрязняющих частиц, которые отражаются от дефлектора в промежуточной воздушно-масляной полости, что также повышает надежность опоры.

Выполнение в основании уплотнительных гребешков каналов, соединяющих на выходе воздушно-масляную полость с масляной полостью опоры, позволяет осуществлять сброс помимо подшипника загрязняющих частиц, скопившихся в промежуточной воздушно-масляной полости, т.е. в систему суфлирования и откачки масла, что также повышает надежность опоры.

При D1/Dк<0,7 ухудшается охлаждение воздуха частицами масла со стороны переднего дефлектора, а при D1/Dк>0,99 усложняется сборка опоры из-за увеличенного диаметра переднего дефлектора.

При D2/Dв<0,8 ухудшается охлаждение воздуха со стороны заднего дефлектора, а при D2/Dв>1,2 увеличиваются габариты опоры.

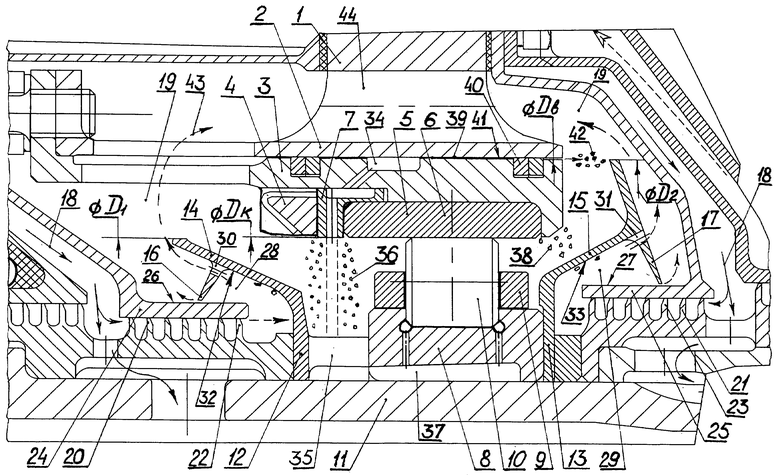

На чертеже показан продольный разрез упругодемпферной опоры газотурбинного двигателя заявляемой конструкции.

Упругодемпферная опора газотурбинного двигателя 1 состоит из корпуса 2, в котором установлена внутренняя упругодемпферная втулка 3, в которой, в свою очередь, гайкой 4 зафиксированы наружное кольцо 5 роликоподшипника 6 и жиклерное кольцо 7.

Внутреннее кольцо 8 роликоподшипника 6 опоры 1 совместно с сепаратором 9 и роликами 10 установлено на валу 11. С передней и задней стороны от кольца 8 на валу 11 установлены также передний 12 и задний 13 дефлекторы. Стенка 14 переднего дефлектора 12 выполнена конусной с наружным диаметром D1, а стенка 15 заднего дефлектора 12 выполнена с конусообразным криволинейным профилем с наружным диаметром D2. Конусные части стенок 14 и 15 направлены в сторону лабиринтных уплотнений 20 и 21 соответственно. На стенках 14 и 15 имеются уплотнительные гребешки 16 и 17 соответственно.

От охлаждающего воздуха 18 масляная полость 19 опоры 1 уплотнена с помощью переднего 20 и заднего 21 лабиринтных уплотнений, каждое из которых состоит из переднего 22 и заднего 23 лабиринтов, установленных на валу 11, и статорных переднего 24 и заднего25 фланцев лабиринтов.

Уплотнительные гребешки 16 и 17 переднего 12 и заднего 13 дефлекторов направлены к внешним цилиндрическим поверхностям 26, 27 переднего 24 и заднего 25 фланцев лабиринта и совместно со стенками 14 и 15 образуют переднюю 28 и заднюю 29 промежуточные воздушно-масляные полости соответственно, каждая из которых на выходе соединена с масляной полостью 19 каналами 30 и 31 соответственно, выполненными в основании уплотнительных гребешков 16 и 17 по касательной к внутренним поверхностям 32 и 33 стенок 14 и 15.

Масло на смазку подшипника 6 поступает в кольцевую канавку 34, выполненную во внутренней упругодемпферной втулке 3, и далее с помощью жиклерного кольца 7 подается в маслоуловительное кольцо 35, установленное на валу 11 и выполненное за одно целое с передним дефлектором 12. Под действием центробежных сил масло в виде частиц масла 36 отражается в радиальном направлении от маслоуловительного кольца 35, а частично по каналам 37 поступает на смазку роликов 10 и сепаратора 9, откуда также под действием центробежных сил распыляется уже со стороны заднего дефлектора 13 в виде частиц масла 38.

Между упругодемпферным корпусом 2 и втулкой 3 выполнена щелевая кольцевая полость 39, в которую через кольцевую канавку 34 поступает масло, которое служит для демпфирования колебаний вала 11. При демпфировании энергия колебаний вала 11 превращается в тепловую энергию, и для избежания перегрева и коксования масло через уплотнительные кольца 40 по наружной поверхности 41 внутренней упругодемпферной втулки 3 истекает в масляную полость 19, что обеспечивает постоянное обновление масла в щелевой полости 39. Частицы масла 36, 38 и 42 из масляной полости 19 совместно с утечками 43 воздуха 18 через отверстия 44 в корпусе 2 поступают в систему суфлирования газотурбинного двигателя (не показано).

Работает данное устройство следующим образом.

При работе опоры 1 воздух 18 охлаждает элементы опоры, надувая переднее 20 и заднее 21 лабиринтное уплотнения. Однако на некоторых переходных режимах в воздух 18 подмешивается более горячий воздух, контакт которого с рабочими поверхностями роликоподшипника 6 мог бы привести к поломке последнего из-за перегрева. Однако этого не происходит, так как основная часть горячих утечек воздуха 18 совместно с загрязняющими частицами отводится в масляной полости 19 на максимальное расстояние от подшипника 6 стенками 14 и 15 переднего 12 и заднего 13 дефлекторов, смешиваются с частицами масла с охлаждением утечек 43 и сбрасываются в систему суфлирования газотурбинного двигателя (не показано) через отверстия 44, что повышает надежность опоры 1.

Оставшаяся часть утечек 43 воздуха в масляной полости 19 может контактировать с подшипником 6 только после прохождения через потоки частиц масла 36, 38 и 42, при прохождении через которые воздух интенсивно охлаждается, что исключает перегрев подшипника 6 и повышает надежность опоры 1.

На других переходных режимах работы двигателя, например при сбросе газа, возможен обратный перепад давления, т.е. из масляной полости 19 в окружающие опору воздушные полости, что могло бы привести к выбросу масла из опоры 1 с последующим возгоранием. Однако этого не происходит, так как перед поступлением из масляной полости 19 в лабиринтные уплотнения 20, 21 воздух проходит через промежуточные воздушно-масляные полости 28 и 29, в которых частицы масла сепарируются на вращающихся дефлекторах 14 и 15, а затем через каналы 30 и 31 сбрасываются обратно в масляную полость 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414613C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ТУРБОМАШИНЫ | 2013 |

|

RU2513062C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2386831C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА | 1999 |

|

RU2166677C2 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369760C1 |

| ОПОРА ПОДШИПНИКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2215886C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211935C2 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2189475C2 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2214536C2 |

Изобретение относится к упругодемпферным опорам газотурбинных двигателей авиационного и наземного применения. Упругодемпферная опора газотурбинного двигателя состоит из корпуса, в котором установлена внутренняя упругодемпферная втулка, в которой, в свою очередь, гайкой зафиксированы наружное кольцо роликоподшипника и жиклерное кольцо. Внутреннее кольцо роликоподшипника опоры совместно с сепаратором и роликами установлено на валу. С передней и задней стороны от кольца на валу установлены также передний и задний дефлекторы. Стенка переднего дефлектора выполнена конусной с наружным диаметром D1, а стенка заднего дефлектора выполнена с конусообразным криволинейным профилем с наружным диаметром D2. Конусные части стенок направлены в сторону лабиринтных уплотнений. На стенках имеются уплотнительные гребешки. От охлаждающего воздуха масляная полость опоры уплотнена с помощью переднего и заднего лабиринтных уплотнений, каждое из которых состоит из переднего и заднего лабиринтов, установленных на валу, и статорных переднего и заднего фланцев лабиринтов. Уплотнительные гребешки переднего и заднего дефлекторов направлены к внешним цилиндрическим поверхностям переднего и заднего фланцев лабиринта и совместно со стенками образуют переднюю и заднюю промежуточные воздушно-масляные полости, каждая из которых на выходе соединена с масляной полостью. Технический результат заключается в повышении надежности опоры газотурбинного двигателя за счет исключения струйного разогрева горячим воздухом и попадания загрязняющих частиц на рабочие поверхности подшипника. 1 ил.

Упругодемпферная опора газотурбинного двигателя с закрепленным во внутренней упругодемпферной втулке наружным кольцом подшипника, с лабиринтными уплотнениями масляной полости и с промежуточными воздушно-масляными полостями, отличающаяся тем, что в указанной втулке зафиксировано жиклерное кольцо, со стороны которого установлен конусный дефлектор с наружным диаметром D1, а с противоположной стороны подшипника размещен задний дефлектор с конусообразным криволинейным профилем с наружным диаметром D2 конусные части стенок обоих дефлекторов направлены в стороны лабиринтных уплотнений, наружная поверхность дефлекторов снабжена уплотнительными гребешками, в основании которых выполнены каналы, соединяющие на выходе воздушно-масляную полость с масляной полостью опоры, при этом D1/Dк=0,7-0,99 и D2/Dв=0,8-1,2,

где Dк - внутренний диаметр жиклерного кольца опоры;

Dв - наружный диаметр упругодемпферной втулки.

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2189475C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА | 1999 |

|

RU2166677C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2241841C2 |

| Упругодемпферная опора | 1988 |

|

SU1684548A1 |

| DE 3628687 C2, 07.06.1990 | |||

| Устройство для укрытия ванн химической обработки проката | 1973 |

|

SU486082A1 |

Авторы

Даты

2010-11-10—Публикация

2009-06-02—Подача