Заявляемая группа изобретений относится к термометрии и может быть использована при измерении температуры на оборудовании, применяемом в длительных технологических процессах.

Известен термоэлектрический преобразователь /RU 41864, G01K 15/00, 2004/, который содержит защитную арматуру, состоящую из наружной и внутренней оболочек, керамический изолятор, внутри которого размещены термоэлектроды, соединенные попарно горячими спаями. При этом основной термоэлектрический преобразователь имеет возможность периодической установки в него проверочного преобразователя, помещаемого в общий для всех термоэлектродов изолятор. Термоэлектроды основного преобразователя и проверочный преобразователь размещены в сквозных каналах изолятора, расположенного по длине основного преобразователя, спаи термоэлектродов основного преобразователя расположены в пазах, выполненных в торцевой части изолятора. Внутренняя оболочка выполнена в виде керамического колпачка, надетого на торцевую часть изолятора, или в виде намотки из огнеупорной керамической нити, закрывающей горячие спаи термоэлектродов.

Также известно устройство для измерения температуры в виде термоэлектрического преобразователя /RU 2299408, G01K 7/02, 2007/, содержащее защитный чехол, термометрическую вставку, выполненную из термопарного кабеля в металлической оболочке с минеральной изоляцией, причем термометрическая вставка оснащена узлом для ее крепления в преобразователе, клеммную колодку для подключения термометрической вставки к коммутационным проводам. Отличительной особенностью известного устройства является то, что термометрическая вставка расположена в защитном чехле несоосно с ним, а узел крепления выполнен со сквозным отверстием, предназначенным для размещения рабочей части контрольного или эталонного средства измерения внутри защитного чехла.

Применение известных устройств не позволяет определить время выхода зависимости термоЭДС термопары от температуры за пределы установленного допуска. Точнее, время выхода можно определить проведением сличений показаний термопары и контрольного средства измерения температуры через достаточно короткие промежутки времени, но сколько таких сличений надо провести и как точно будет воспроизводится установленный промежуток времени при дальнейшей эксплуатации, предсказать невозможно. При этом каждое сличение требует затрат времени около 20 минут.

Известны термопарные кабели (см., например, RU 66857, Н01В 9/00, 2007; RU 54250, Н01В 13/00, 2006; RU 30459, H01B 7/00, 2003). Из известных термопарных кабелей невозможно изготовить заявляемое устройство для измерения температуры.

На сегодняшний день определение межповерочных и межкалибровочных интервалов (МПИ) регламентировано межгосударственными рекомендациями по стандартизации РМГ 74-2004 «МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕЖПОВЕРОЧНЫХ И МЕЖКАЛИБРОВОЧНЫХ ИНТЕРВАЛОВ СРЕДСТВ ИЗМЕРЕНИЙ». Рекомендации описывают методы определения межповерочных и межкалибровочных интервалов, основанные на предположении о непрерывном (с конечной случайной скоростью) изменении метрологических характеристик средств измерений (СИ) в процессе эксплуатации или хранения, и определяют критерии установления МПИ, зависимости от МПИ показателей, соответствующих этим критериям, и алгоритм вычисления МПИ.

Согласно РМГ 74 при назначении первичного МПИ СИ новых типов, выпущенных в обращение, возможны следующие виды источников информации о нестабильности СИ:

- результаты испытаний СИ или его отдельных блоков;

- данные о нестабильности элементов СИ, определяющих состояние метрологической исправности СИ;

- показатели надежности СИ, нормируемые или подтвержденные испытаниями;

- данные о МПИ СИ-аналогов, подтвержденные опытом их эксплуатации.

Точность определения МПИ, прежде всего, обусловлена точностью исходных данных, получение которых возможно несколькими путями. Наиболее предпочтительным является испытание партии СИ для оценки их нестабильности (метрологической надежности). Эти испытания могут быть проведены специально (в нормальном или форсированном режиме эксплуатации), совмещены с контрольными испытаниями на надежность либо проведены путем подконтрольной эксплуатации установочной партии.

По методике испытаний на нестабильность (метрологическую надежность) средств измерений, изложенной в РМГ-74, определяют межповерочный (межкалибровочный) интервал как промежуток времени или наработку между двумя последовательными поверками (калибровками) СИ.

Недостатком этого метода является недостоверность, связанная с переносом полученных результатов на реальные условия эксплуатации СИ, так как при проведении испытаний в большинстве случаев невозможно смоделировать все факторы, влияющие на метрологическую стабильность СИ.

Для устранения этого недостатка РМГ-74 предусматривает возможность корректировки МПИ с учетом особенностей эксплуатации групп СИ данного типа (интенсивность применения, условия измерений, качество обслуживания и т.д.). Исходной информацией для корректировки МПИ являются результаты периодических поверок СИ данной группы. Однако это не снимает полностью проблему, так как нельзя переносить результаты, полученные для одной группы, на другую, а самое главное не позволяет достоверно определить время проведения первых периодических поверок (калибровок).

Для повышения достоверности измерения температуры в течение назначенного МПИ был предложен ряд способов.

Известен способ проверки достоверности показаний термоэлектрического преобразователя (ТЭП) /RU 2079824, G01K 7/02, 1997/, заключающийся в периодической проверке показаний проверяемого ТЭП. Отличительной особенностью способа является то, что объединяют общим спаем в один пучок не менее трех разнородных термоэлектродов с известными термоэлекрическими характеристиками, проводят градуировку каждой образованной термоэлектрической пары, помещают полученный многоэлементный ТЭП на объект измерений, измеряют с помощью каждой входящей в ТЭП пары значения температуры в градусах, результаты сравнивают между собой и по совпадению или несовпадению значений температуры, полученных от каждой входящей в ТЭП термоэлектрической пары, делают заключение о достоверности или недостоверности показаний термоэлектрического преобразователя в целом.

К недостаткам данного способа можно отнести ограничение его применения по температуре наименьшего из верхних пределов использования термоэлектродов. Так, при использовании термоэлектродов хромель, алюмель, копель предел будет установлен по температуре применения копеля 600°С (кратковременно 800°С), тогда как хромель и алюмель можно использовать до 1100°С (кратковременно 1300°С). Еще одним недостатком является различное изменение термоэлектрической стабильности пар термоэлектродов под воздействием одних и тех же внешних факторов. Так, деформация, а она всегда присутствует при наличии термоциклирования, уменьшает термоЭДС хромеля и увеличивает термоЭДС копеля, а на алюмель влияет в меньшей степени, чем на хромель и копель (30% деформация при 500°С увеличивает термоЭДС копеля на 70-80 мкВ, уменьшает термоЭДС хромеля на 220-230 мкВ и практически не изменяет термоЭДС у алюмеля). То есть, термопара хромель-копель более чувствительна к влиянию деформации, чем термопара хромель-алюмель. В то же время, термопаре хромель-алюмель присуща обратимая нестабильность при температурах 250-550°С, тогда как термопара хромель-копель стабильна в этом диапазоне. Таким образом, влияние одного и того же фактора может проявляться на показаниях одной термопары и быть нейтральным к другой, что может привести к ложным выводам о достоверности показаний той или иной пары в трехэлектродной термопаре.

Известен способ бездемонтажной оценки достоверности показаний ТЭП в процессе его эксплуатации /RU 2262087, G01K 15/00, 2005/. Способ заключается в периодическом определении величины дифференциальной термоэлектродвижущей силы при заданных значениях температуры, сравнении полученных данных с первоначальной величиной дифференциальной термоэлектродвижущей силы, измеренной до начала эксплуатации ТЭП. При этом дополнительно через электроды ТЭП пропускают электрический ток в прямом и обратном направлении с одинаковыми силой и длительностью импульса и измеряют дополнительную составляющую термоэлектродвижущей силы при прямом прохождении электрического тока ΔЕПР и дополнительную составляющую термоэлектродвижущей силы при обратном прохождении электрического тока ΔЕОБР, а о достоверности показаний ТЭП судят по величине изменения дифференциальной термоэлектродвижущей силы δS, определяемой по зависимости

где ΔE'ПР - дополнительная составляющая термоэлектродвижущей силы при прямом прохождении электрического тока, измеренная до начала эксплуатации ТЭП,

ΔE'ОБР - дополнительная составляющая термоэлектродвижущей силы при обратном прохождении электрического тока, измеренная до начала эксплуатации ТЭП.

К недостаткам данного способа можно отнести необходимость специального аппаратного обеспечения, а также то, что он определяет изменение термо-э.д.с по сравнению с первоначальной величиной на участках термоэлектродов в зоне рабочего спая, а не в целом по длине термоэлектродов. Следовательно, о необходимости проведения очередной поверки или калибровки ТЭП можно лишь предполагать. Кроме того, этот способ требует затрат времени на проведение и приостановку регистрации температуры на период проведения измерений.

Известен способ контроля достоверности показаний ТЭП в процессе его эксплуатации /RU 2325622, G01K 15/00, 2008/ без демонтажа с термометрируемого объекта, при этом ТЭП включает в себя термочувствительный элемент, выполненный в виде кабельной термопары и размещенный внутри защитного чехла с упором в его торец. Способ заключается в периодическом сличении показаний термопары с показаниями контрольного средства измерения температуры, выполненного также в виде кабельной термопары, рабочую часть которой на время проведения сличений помещают во внутреннее пространство защитного чехла термоэлектрического преобразователя рядом с его термочувствительным элементом, причем размещение осуществляют с упором в торец защитного чехла.

Указанный способ позволяет достоверно судить о метрологических характеристиках ТЭП, вносить поправки к его показаниям, но обладает недостатком: о необходимости проведения очередной поверки или калибровки можно судить лишь по результатам предыдущих. При этом нельзя утверждать, что установленный промежуток времени однозначно определен, т.к. вид функции изменения метрологической характеристики, как правило, нельзя определить заранее, да и при дальнейшей эксплуатации могут появиться дополнительные воздействующие факторы. Кроме того, этот способ требует затрат времени на проведение одного сличения около 20 минут.

Задачей заявляемой группы изобретений является создание преобразователей термоэлектрических и способа, позволяющего определять необходимость проведения их поверки (калибровки), т.е. определение момента времени, когда показания преобразователей могут не отражать действительную температуру, а следовательно, их необходимо заменить или провести их периодическую поверку (калибровку). Своевременная замена или проведение поверки (калибровки), позволяющей ввести поправки к показаниям, обеспечит технический результат, заключающийся в повышении достоверности результатов измерений, надежности технологических процессов и качества производимой продукции.

Для решения поставленной задачи, а также для достижения заявленного технического результата предлагается по первому варианту преобразователь термоэлектрический кабельный, содержащий две термопары с одной и той же номинальной статической характеристикой. Причем термоэлектроды различных термопар выполнены из проволоки с различной концентрацией легирующих элементов и/или из проволоки с различным номинальным сечением, и/или из проволоки, прошедшей предварительную термическую обработку различного вида.

Для изготовления преобразователя термоэлектрического по первому варианту предлагается термопарный кабель, состоящий из четырех проволок, попарно изготовленных из двух различных термоэлектродных сплавов. Проволоки помещены в металлическую оболочку из жаростойкой стали или сплава и изолированы друг от друга и от оболочки минеральной изоляцией из окиси магния или окиси алюминия. При этом проволоки, выполненные из одного и того же термоэлектродного сплава, отличаются друг от друга концентрацией легирующих элементов и/или номинальным сечением, и/или видом предварительной термической обработки.

Для решения поставленной задачи, а также для достижения заявленного технического результата предлагается по второму варианту преобразователь термоэлектрический, содержащий узел коммутации, защитный чехол, узел крепления термопар, выполненный со сквозным отверстием, предназначенным для размещения контрольного или эталонного средства измерения внутри защитного чехла, два чувствительных элемента в виде термопар с одной и той же номинальной статической характеристикой. Причем термопары отличаются по типу материалов, изолирующих термоэлектроды, и/или по сечению термоэлектродов, и/или по концентрации легирующих элементов в термоэлектродах, и/или по виду их предварительной термической обработки, и/или по количеству элементов механической защиты термоэлектродов, ее геометрическим параметрам.

Дополнительно по второму варианту предлагается в качестве первого чувствительного элемента использовать кабельную термопару стандартной компоновки в оболочке из жаростойкой стали или сплава с минеральной изоляцией, например, из окиси магния или окиси алюминия. Под кабельной термопарой стандартной компоновки подразумевается преобразователь термоэлектрический кабельный (кабельная термопара), изготовленный в соответствии с требованиями стандарта Международной электротехнической комиссии №1515 «Термопары и термопарные кабели с минеральной изоляцией» и/или в соответствии с требованиями ГОСТ 23847-79 «Преобразователи термоэлектрические кабельные. Технические условия». А в качестве второго чувствительного элемента применить термопару с термоэлектродами, изолированными друг от друга, от основного чувствительного элемента и защитного чехла одно- или многоканальной керамической соломкой, или стеклонитью, или кремнеземной нитью.

Дополнительно по второму варианту предлагается первый чувствительный элемент изготовить в виде кабельной термопары стандартной компоновки с наружным диаметром от 4 до 8 мм, а второй чувствительный элемент выполнить в виде кабельной термопары стандартной компоновки с наружным диаметром от 1 до 3 мм.

Дополнительно по второму варианту предлагается в качестве первого чувствительного элемента использовать кабельную термопару с увеличенной толщиной оболочки или с оболочкой, состоящей из двух коаксиально расположенных слоев различного металла, или с оболочкой из стали или сплава с химическим составом, близким к составу термоэлектродов, имеющей коэффициент линейного расширения, сопоставимый с коэффициентом линейного расширения термоэлектродов, или кабельную термопару с минеральной изоляцией, обладающей большим, чем окись магния и окись алюминия, сопротивлением изоляции во всем диапазоне температур, а в качестве второго чувствительного элемента применить кабельную термопару стандартной компоновки с диаметром электродов, не превышающим диаметр термоэлектродов основного чувствительного элемента.

Для решения поставленной задачи, а также для достижения заявленного технического результата предлагается способ определения необходимости проведения поверки или калибровки термоэлектрического преобразователя по п.1 или по п.3, заключающийся в том, что в преобразователе используют термопары, обладающие различной степенью чувствительности к факторам, вызывающим изменение их статических характеристик в процессе эксплуатации, которую определяют как разницу между изменениями характеристик термопар на величину не менее чем 0,15% от измеряемого уровня температуры за межповерочный интервал, установленный по методике, основанной на предположении о непрерывном, с конечной случайной скоростью, изменении метрологических характеристик средств измерений. В процессе эксплуатации одновременно или через интервал времени, в течение которого изменение температуры не превышает неопределенность ее измерения, фиксируют показания обеих термопар, а о необходимости проведения поверки или калибровки термоэлектрического преобразователя судят после расхождения полученных результатов на величину, большую, чем расширенная неопределенность разницы между показаниями термопар.

Из многочисленных публикаций известно, что кабельные термоэлектрические преобразователи обладают более высокой стабильностью по сравнению с проволочными. Так, изменение показаний кабельных термопар типа ХК диаметром 4 мм (диаметр электрода 0,85 мм) при 425±10°С за 10000 часов не превышает 0,5°С, а за 25000 часов составляет 1,15°С /Геращенко О.А., Гордов А.Н., Еремина А.К. и др. Температурные измерения. Справочник. Киев: Наукова Думка, 1989., с.387/, тогда как для проволочных достигает 1°С за 10000 часов.

Сравнительные испытания термопар типа ХА показали, что изменение термоЭДС кабельной термопары наружным диаметром 3 мм (диаметр термоэлектродов 0,65 мм) при температуре 800°С за 10000 часов составляет примерно 2,5°С, тогда как у обычной термопары ТХА с термоэлектродами диаметром 3,2 мм оно достигает 3°С, а при диаметре электродов 0,7 мм превышает 200-250 мкВ (5-6°С) при тех же условиях /Рогельберг И.Л., Бейлин В.М. Сплавы для термопар. Справочник. М.: Металлургия, 1983, с.84/.

Повышенная стабильность кабельных термопар объясняется затруднением окисления термоэлектродов из-за ограниченного количества кислорода внутри кабеля, а также дополнительной защитой термоэлектродов от воздействия рабочей среды металлической оболочкой и окисью магния.

Повысить метрологическую стабильность термопар можно и за счет небольшого изменения химического состава термоэлектродов. Легирование производят элементами, увеличивающими сопротивление газовой коррозии. При этом легирующие элементы или незначительно меняют термоЭДС сплавов, или их влияние компенсируется за счет других легирующих элементов. Так, положительное влияние десятых долей процента кремния на жаростойкость хромеля приводит и к повышению его стабильности. Легирование одного и того же сплава разными элементами может быть причиной изменения направления дрейфа термоЭДС Например, легирование хромеля алюминием увеличивает его термоЭДС, а кремнием уменьшает. Введение в сплав обоих элементов уменьшает нестабильность хромеля до пренебрежимо малой величины.

В работе [Bentley R.E. Optimising the thermoelectric stability of ID-MIMS type К thermocouples by adjusting the levels of Mn and Al. Proceedings of international symposium "Temperature-92. It's measurement and control in science and industry", v.6, part 1, American institute of physics, New York, 1992, pp.591-594], посвященной оптимизации состава легирующих элементов термоэлектродов кабельной термопары ХА, указываются оптимальные исходные концентрации в алюмелевом электроде марганца на уровне 0,8% и алюминия на уровне 0,7%. Их присутствие в сплаве воздействует на изменение термоЭДС в обратном направлении, чем обратимые превращения в хромеле. В результате термопара будет иметь максимальную стабильность.

Еще одним путем повышения термоэлектрической стабильности сплавов является их термическая обработка. Например, хромелевые термоэлектроды, отожженные при температуре, лишь не намного превышающей температуру начала рекристаллизации, или отожженные при высокой температуре, но затем подвергнутые отжигу на «упорядочение» при 400-450°С, обладают стабильностью, превышающей стабильность термоэлектродов, отожженных по стандартным режимам, на 30-40%.

Таким образом, разная метрологическая стабильность двух абсолютно идентичных по конструкции термопар может быть предопределена предварительной термической обработкой или наличием легирующих добавок в термоэлектродах.

Необходимо также отметить, что нестабильность кабельной термопары незначительно зависит от диаметра кабеля, если он превышает 3 миллиметра. Для малых диаметров (0,5-2,0 мм) она существенно возрастает при уменьшении диаметра оболочки и, соответственно, термоэлектродов. Связано это, прежде всего, с природой механизмов, вызывающих изменение статической характеристики кабельных термопар. Эти причины ограничивают верхний предел применения кабельных термопар в зависимости от их диаметра. Так, в стандарте ASTM Е 608/Е 608М-00 (2004) «Типовые технические условия для термопар из неблагородных металлов с минеральной изоляцией в металлической оболочке» приводятся следующие рекомендуемые верхние пределы температур для кабельных термопар:

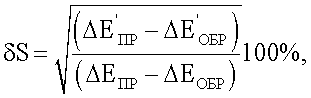

Различная восприимчивость кабельных термопар с разным диаметром к термоударам как фактору, влияющему на их метрологические характеристики, показана на фиг.1. Под термоударом в исследованиях, проведенных ООО «ПК «ТЕСЕЙ», понимается погружение термопары из комнатной температуры в печь с температурой 1000°С за одну минуту, выдержка до стабилизации показаний, далее вывод термопары из печи за то же время с последующим охлаждением до комнатной температуры за счет естественной конвекции. Нагрев за первую минуту составляет около 700°С. Исследовались термопары типа КТНН (нихросил-нисил) диаметром 4,5; 3 и 2 мм. Для каждой модификации изменение зависимости отслеживалось после проведения 500 термоударов. Как видно из представленных результатов, разница изменений характеристик для термопар диаметром 3 и 4,5 мм находится в пределах 0,2-0,3°С, что укладывается в неопределенность проведения измерений. Показания термопар диаметром 2 мм после 500 термоударов отличаются от показаний термопар диаметром 3 и 4,5 мм на величину, равную или превышающую 0,15% от измеряемой температуры.

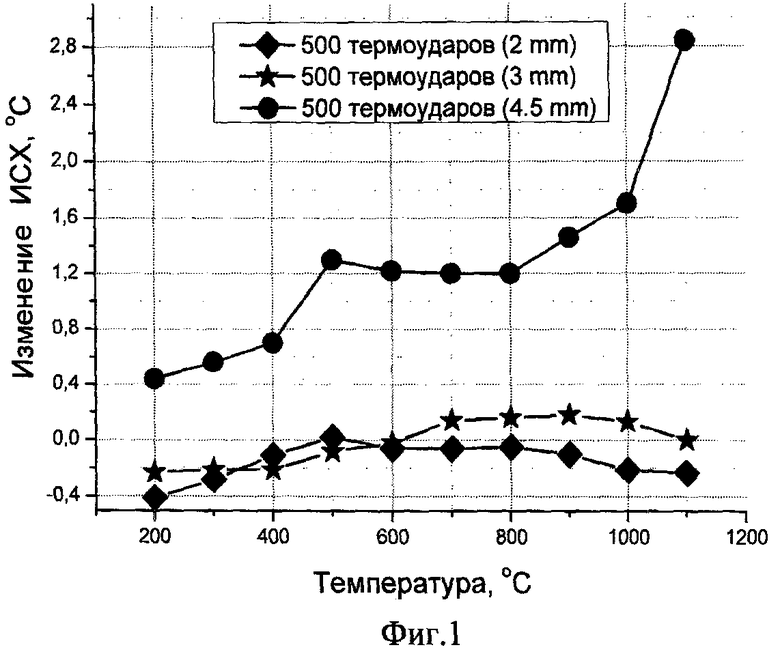

Производятся также кабели специальных конструкций, отличающиеся от стандартных исполнений наличием второй защитной оболочки из другого материала или изготовлением оболочки с увеличенной в 1,5-2 раза толщиной (фиг.2). Приведенные конструкции также позволяют увеличить метрологическую стабильность при прочих равных условиях.

Еще одной причиной изменения характеристики кабельного термоэлектрического преобразователя может быть различие в коэффициентах термического расширения его составных частей, что приводит к механической деформации термоэлектродов ТП, эксплуатирующегося в режиме теплосмен. Возникающие при этом остаточные микронапряжения вызывают изменение термоЭДС Для уменьшения влияния деформации все составляющие термопару материалы подбирают таким образом, чтобы они в процессе эксплуатации вели себя как одно целое и оказывали минимальное влияние друг на друга. Это достигается путем максимально возможного выравнивания коэффициентов термического расширения материалов и строгим дозированием содержания легирующих элементов и примесей в термоэлектродных сплавах термопары и оболочке кабеля. Такие кабельные термопары получили название термопар интегральной компоновки. В работе [Daneman H.L. The Choice of sheathing for mineral insulated thermocouples. J. Measurements & Control, 25(1), 1991, pp.93-95] приводятся данные о высокой стабильности кабельной термопары КТНН в оболочке из модифицированного сплава нихросил наружным диаметром кабеля 3 мм в течение 2200 ч при температуре 1100°С. Изменение термоЭДС не превысило 4°С. Для кабельных термопар КТНН диаметром 2 мм в оболочке из сплава марки Ig при температуре 1200°С оно составило -6°С и -9°С за 2000 и 4000 часов выдержки соответственно. [Bailleui G., Fourrez S. High stability type K & type N thermocouples for operation up to 1200°C. Proceedings of international symposium "Temperature-2002. It's measurement and control in science and industry", v.7, part 1, American institute of physics. New York, 2002].

Разработка и изготовление кабельных термопар интегральной компоновки позволяет достигать высокой стабильности не только термопар нихросил-нисил, но и хромель-алюмелевых [Bentley R.E. Thermoelectric behaviour of Ni-based ID-MIMS thermocouples using the Nicrosil-plus sheathing alloy. Proceedings of international symposium "Temperature-92. It's measurement and control in science and industry", v.6, part 1, American institute of physics, New York, 1992, pp.585-590].

К повышению стабильности кабельных термопар приводит и применение изоляционных материалов, обладающих большим, чем окись магния, сопротивлением изоляции во всем диапазоне температур и препятствующих переходу легирующих элементов с термоэлектрода на термоэлектрод и с оболочки на термоэлектроды. В работе [Barberree D.A., The next generation of thermocouples for the turbine engine industry. Proceedings of international symposium "Temperature-2002. It's measurement and control in science and industry", v.7, parts 1 and 2, American institute of physics, New York, 2002] приводятся данные о повышении стабильности кабельных термопар ХА с оболочкой из инконеля и минеральной изоляцией Mi-Dry™ в среднем в 4 раза, а минимально в три. Испытания проводились при 1200°С в вакууме. Максимальное время сохранения статической характеристики в пределах ±10°С от номинальной для термопар с изоляцией из окиси магния составило 500 часов. Отклонения характеристики от номинальной для термопар с изоляцией Mi-Dry™ не превысили ±5°С за 1500 часов.

Таким образом, метрологическая стабильность термоэлектрических преобразователей зависит от типа материалов, изолирующих термоэлектроды, от сечения термоэлектродов, от концентрации легирующих элементов в термоэлектродах, от вида их предварительной термической обработки, от количества элементов механической защиты термоэлектродов и ее геометрических параметров.

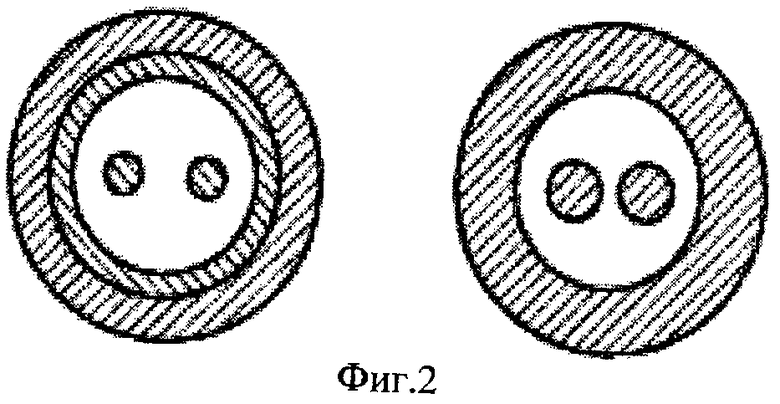

На фиг.3 представлено поперечное сечение преобразователя термоэлектрического по первому варианту (оно же является поперечным сечением предлагаемого термопарного кабеля), где 1, 2, 3, 4 - проволоки (термоэлектроды), причем 1 и 2 изготовлены из одного термоэлектродного сплава, а 3 и 4 - из другого, 5 - металлическая оболочка из жаростойкой стали или сплава, 6 - минеральная изоляция из окиси магния или окиси алюминия, при этом термоэлектроды 1 и 3 объединены в одну термопару, а 2 и 4 - в другую. Проволоки (термоэлектроды), выполненные из одного и того же термоэлектродного сплава, отличаются друг от друга концентрацией легирующих элементов и/или номинальным сечением, и/или видом предварительной термической обработки.

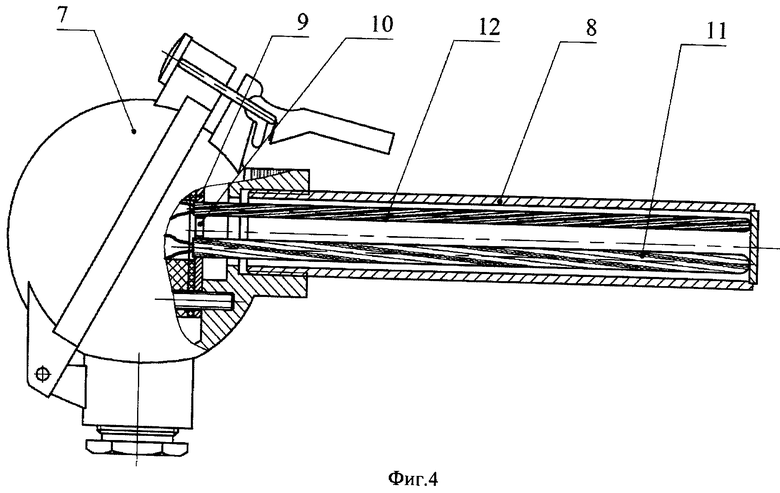

На фиг.4 изображен преобразователь термоэлектрический по второму варианту, где 7 - узел коммутации, 8 - защитный чехол, 9 - узел крепления термопар, выполненный со сквозным отверстием 10, предназначенным для размещения контрольного или эталонного средства измерения внутри защитного чехла, 11 и 12 - чувствительные элементы в виде термопар с одной и той же номинальной статической характеристикой, причем термопары отличаются по типу материалов, изолирующих термоэлектроды, и/или по сечению термоэлектродов, и/или по концентрации легирующих элементов в термоэлектродах, и/или по виду их предварительной термической обработки, и/или по количеству элементов механической защиты термоэлектродов, ее геометрическим параметрам.

Устройство работает следующим образом. Для преобразователя термоэлектрического, содержащего защитный чехол 8, узел коммутации 7 и два чувствительных элемента 11 и 12 в виде термопар с одной и той же номинальной статической характеристикой, при наличии возможности выбирают термопары с максимально близкими метрологическими характеристиками. При этом конструкция термопар обеспечивает различную степень восприимчивости к факторам, влияющим на их метрологическую стабильность. Например, это кабельные термопары разного диаметра или одинакового, но с разной толщиной оболочки, или кабельная термопара и термопара с термоэлектродами, помещенными в керамические бусы.

Для того чтобы убедиться в различной степени восприимчивости выбранных термопар к факторам, влияющим на их метрологическую стабильность, предварительно для них устанавливают межповерочный (межкалибровочный) интервал по методике, изложенной в РМГ 74-2004 «МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕЖПОВЕРОЧНЫХ И МЕЖКАЛИБРОВОЧНЫХ ИНТЕРВАЛОВ СРЕДСТВ ИЗМЕРЕНИЙ». Причем дрейф показаний за установленный период времени у термопар должен отличаться на величину, большую, чем неопределенность проведения измерений. На неопределенность результатов измерений температуры термопарами влияют многие факторы, основные из них это:

- неопределенность измерения термоЭДС регистрирующим прибором;

- неопределенность калибровки термопары, т.е. определения ее индивидуальной статистической характеристики;

- термоэлектрическая характеристика удлинительной линии, соединяющей термопару с регистрирующим прибором;

- случайные эффекты при проведении измерений.

В лаборатории ПК «Тесей», оснащенной современными средствами измерений, обеспечивается расширенная неопределенность градуировки термопар типов K и N, равная ±0,1% от измеряемой температуры в диапазоне от 300 до 1100°С.

Из правил вычисления расширенной неопределенности следует что, определение разницы показаний термопар можно производить с неопределенностью ±0,15% от уровня температуры в диапазоне от 300 до 1100°С.

Таким образом, для обеспечения работоспособности устройства необходимо выбрать пару термопар, показания которых за установленный в лабораторных условиях межповерочный интервал расходятся, по крайней мере, на величину, равную ±0,15% от измеряемого уровня температуры.

После размещения преобразователя термоэлектрического на объекте производят непрерывную регистрацию показаний обеих термопар. Так как степень восприимчивости термопар к факторам, влияющим на их метрологическую стабильность, разная, то с течением времени показания термопар начнут расходиться. Причем с большой степенью вероятности можно утверждать, что скорость расхождения показаний будет большей, чем при установлении межповерочного интервала по РМГ-74. При достижении определенной разницы, величина которой будет зависеть от выбранных конструкций термопар и условий эксплуатации, но не меньшей, чем расширенная неопределенность установления разницы показаний термопар, производят поверку или калибровку преобразователя.

Для повышения достоверности поверки ее производят без демонтажа преобразователя термоэлектрического с объекта по методике МИ 3091 - 2007 «ГСИ. Преобразователи термоэлектрические с дополнительным каналом для эталонного кабельного термоэлектрического преобразователя. Методика поверки». После чего принимают решение о замене преобразователя или вводят поправки к показаниям обеих термопар и продолжают измерения до достижения нового расхождения на установленную величину.

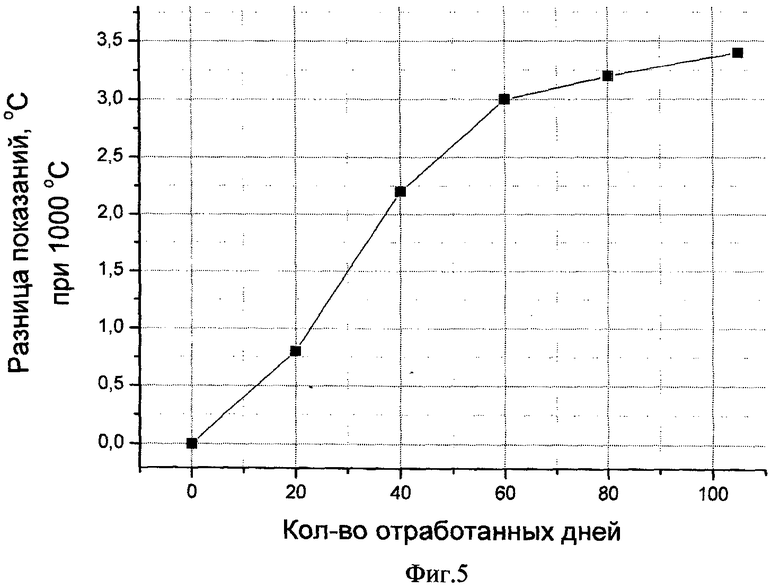

Для доказательства достижения технического результата было изготовлено 3 термоэлектрических преобразователя с двумя чувствительными элементами, один в виде кабельной термопары градуировки ХА диаметром 4,5 мм, другой в виде кабельной термопары градуировки ХА диаметром 2 мм. Преобразователи эксплуатировались в печи отжига кирпича в циклическом режиме на протяжении 3,5 месяцев. В процессе эксплуатации производилась регистрация показаний обеих термопар. Температура определялась по номинальной статической характеристике с учетом поправок, полученных при первоначальной градуировке термопар. Полученные результаты для термопар одного из преобразователей представлены на фиг.5. Как видно, через 105 суток разница показаний при температуре 1000°С составила 3,4°С. При проведении измерений их расширенная неопределенность оценивалась в 2,5°С. Контрольная калибровка термопар по методике МИ 3091 - 2007 показала, что отклонение от первоначальной градуировки для термопары диаметром 4,5 мм составило 5,6°С на уровне 1000°С и термопара не вышла за пределы допуска, установленного для термопар 2-го класса. Отклонение термопары диаметром 2 мм составило 10,2°С, что свидетельствует о выходе ее показаний за пределы установленного допуска для термопар 2-го класса точности. Полученные результаты с учетом неопределенностей выполнения измерений подтверждают работоспособность предлагаемого устройства.

Таким образом, решается поставленная задача - создание преобразователей термоэлектрических и способа, позволяющего определять необходимость проведения их периодической поверки или калибровки, а также достигается технический результат, заключающийся в повышении достоверности результатов измерений, надежности технологических процессов и качества производимой продукции.

Заявляемая группа изобретений относится к термометрии и может быть использована при измерении температуры на оборудовании, применяемом в длительных технологических процессах. По первому варианту предложен преобразователь термоэлектрический, содержащий две термопары с одной и той же номинальной статической характеристикой. Причем термоэлектроды различных термопар выполнены из проволоки с различной концентрацией легирующих элементов и/или из проволоки с различным номинальным сечением, и/или из проволоки, прошедшей предварительную термическую обработку различного вида. Проволоки помещены в металлическую оболочку из жаростойкой стали или сплава и изолированы друг от друга и от оболочки минеральной изоляцией из окиси магния или окиси алюминия. Предложена конструкция термопарного кабеля для изготовления преобразователя термоэлектрического по первому варианту, состоящая из четырех проволок, попарно изготовленных из двух различных термоэлектродных сплавов. При этом проволоки, выполненные из одного и того же термоэлектродного сплава, отличаются друг от друга концентрацией легирующих элементов и/или номинальным сечением, и/или видом предварительной термической обработки. По второму варианту предложен преобразователь термоэлектрический, содержащий узел коммутации, защитный чехол, узел крепления термопар, выполненный со сквозным отверстием, предназначенным для размещения контрольного или эталонного средства измерения внутри защитного чехла, два чувствительных элемента в виде термопар с одной и той же номинальной статической характеристикой. Причем термопары отличаются по типу материалов, изолирующих термоэлектроды, и/или по сечению термоэлектродов, и/или по концентрации легирующих элементов в термоэлектродах, и/или по виду их предварительной термической обработки, и/или по количеству элементов механической защиты термоэлектродов, ее геометрическим параметрам. Способ определения необходимости проведения поверки или калибровки термоэлектрического преобразователя заключается в том, что в преобразователе используют термопары, обладающие различной степенью чувствительности к факторам, вызывающим изменение их статических характеристик в процессе эксплуатации, которую определяют как разницу между изменениями характеристик термопар на величину не менее чем 0,15% от измеряемого уровня температуры за межповерочный интервал, установленный по методике, основанной на предположении о непрерывном, с конечной случайной скоростью, изменении метрологических характеристик средств измерений. В процессе эксплуатации одновременно или через интервал времени, в течение которого изменение температуры не превышает неопределенность ее измерения, фиксируют показания обеих термопар, а о необходимости проведения поверки или калибровки термоэлектрического преобразователя судят после расхождения полученных результатов на величину большую чем, расширенная неопределенность разницы между показаниями термопар. Технический результат - повышение достоверности результатов измерений, надежности технологических процессов и качества производимой продукции. 4 н. и 3 з.п. ф-лы, 5 ил., 1 табл.

1. Преобразователь термоэлектрический, включающий в себя две термопары с одной и той же номинальной статической характеристикой, размещенные в металлической оболочке из жаростойкой стали или сплава и изолированы друг от друга и от оболочки минеральной изоляцией из окиси магния или окиси алюминия, причем термоэлектроды различных термопар выполнены из проволоки с различной концентрацией легирующих элементов и/или из проволоки с различным номинальным сечением, и/или из проволоки, прошедшей предварительную термическую обработку различного вида.

2. Термопарный кабель для изготовления преобразователя термоэлектрического по п.1, состоящий из четырех проволок, попарно изготовленных из двух различных термоэлектродных сплавов, при этом проволоки, выполненные из одного и того же термоэлектродного сплава, отличаются друг от друга концентрацией легирующих элементов и/или номинальным сечением, и/или видом предварительной термической обработки.

3. Преобразователь термоэлектрический, содержащий узел коммутации, защитный чехол, узел крепления термопар, выполненный со сквозным отверстием, предназначенным для размещения контрольного или эталонного средства измерения внутри защитного чехла, два чувствительных элемента в виде термопар с одной и той же номинальной статической характеристикой, причем термопары отличаются по типу материалов, изолирующих термоэлектроды, и/или по сечению термоэлектродов, и/или по концентрации легирующих элементов в термоэлектродах, и/или по виду их предварительной термической обработки, и/или по количеству элементов механической защиты термоэлектродов, ее геометрическим параметрам.

4. Преобразователь термоэлектрический по п.3, отличающийся тем, что в качестве первого чувствительного элемента использована кабельная термопара стандартной компоновки в оболочке из жаростойкой стали или сплава с минеральной изоляцией, например, из окиси магния или окиси алюминия, а в качестве второго чувствительного элемента применена термопара с термоэлектродами, изолированными друг от друга, от основного чувствительного элемента и защитного чехла одно- или многоканальной керамической соломкой, или стеклонитью, или кремнеземной нитью.

5. Преобразователь термоэлектрический по п.3, отличающийся тем, что первый чувствительный элемент изготовлен в виде кабельной термопары стандартной компоновки с наружным диаметром от 4 до 8 мм, а второй чувствительный элемент выполнен в виде кабельной термопары стандартной компоновки с наружным диаметром от 1 до 3 мм.

6. Преобразователь термоэлектрический по п.3, отличающийся тем, что в качестве первого чувствительного элемента использована кабельная термопара с увеличенной толщиной оболочки или с оболочкой, состоящей из двух коаксиально расположенных слоев различного металла, или с оболочкой из стали или сплава с химическим составом, близким к составу термоэлектродов, и имеющей коэффициент линейного расширения, сопоставимый с коэффициентом линейного расширения термоэлектродов, или кабельная термопара с минеральной изоляцией, обладающей большим, чем окись магния и окись алюминия, сопротивлением изоляции во всем диапазоне температур, а в качестве второго чувствительного элемента применена кабельная термопара стандартной компоновки с диаметром электродов, не превышающем диаметр термоэлектродов основного чувствительного элемента.

7. Способ определения необходимости проведения поверки или калибровки термоэлектрического преобразователя по п.1 или 3, заключающийся в том, что в преобразователе используют термопары, обладающие различной степенью чувствительности к факторам, вызывающим изменение их статических характеристик в процессе эксплуатации, которую определяют как разницу между изменениями характеристик термопар на величину не менее чем 0,15% от измеряемого уровня температуры за межповерочный интервал, установленный по методике, основанной на предположении о непрерывном с конечной случайной скоростью изменении метрологических характеристик средств измерений,, в процессе эксплуатации одновременно или через интервал времени, в течение которого изменение температуры не превышает неопределенность ее измерения, фиксируют показания обеих термопар, а о необходимости проведения поверки или калибровки термоэлектрического преобразователя судят после расхождения полученных результатов на величину, большую, чем расширенная неопределенность разницы между показаниями термопар.

| ДАТЧИК ТЕМПЕРАТУРЫ | 2006 |

|

RU2327122C1 |

| Компенсационный провод для термопар | 1982 |

|

SU1068736A1 |

| Резьбонакатная головка | 1950 |

|

SU85737A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА РАБОЧЕГО СПАЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1996 |

|

RU2093926C1 |

Авторы

Даты

2010-11-10—Публикация

2009-10-14—Подача