Изобретение относится к термометрии и может быть использовано для повышения достоверности измерения температуры длительных технологических процессов путем определения отклонений индивидуальной статической характеристики термоэлектрического преобразователя без его демонтажа с термометрируемого объекта в процессе эксплуатации методом непосредственного сличения с контрольным средством измерения температуры, например, при проведении периодической калибровки, поверки или градуировки преобразователя.

В современной промышленности все более строгие требования предъявляются к точности измерения параметров технологических процессов вообще и температуры в частности. Так как значительная часть всех температурных измерений в промышленности и научных исследованиях приходится на долю термоэлектрических преобразователей, чувствительными элементами которых являются термопары, вопрос достоверности их показаний приобретает все большую актуальность.

Известен способ периодической поверки, изложенный в ГОСТ 8.338-2002 «Преобразователи термоэлектрические. Методика поверки» ИПК, Издательство стандартов, 2003. Реализация способа производится при расположении рабочих спаев термоэлектрического преобразователя (ТП) и эталонного термоэлектрического преобразователя в равномерном температурном поле с нормированной протяженностью и величиной градиента, причем эталонный и поверяемый ТП помещаются в печь на одинаковую фиксированную глубину, составляющую, как правило, 250 мм. При этом глубина погружения в печь никак не связана с глубиной погружения ТП в условиях его бывшей или предстоящей эксплуатации. Профиль температурного поля вдоль эталонного и поверяемого ТП зависит от характеристик конкретной печи и будет отличаться от профиля в условиях эксплуатации. В основе методики лежит предположение о том, что величина термоэлектродвижущей силы (ТЭДС) зависит только от разницы температур между горячим и холодным спаями и не зависит от изменений температуры по длине термоэлектродов и это верно, но только в том случае, если термоэлектроды поверяемого и эталонного ТП однородны.

В процессе эксплуатации ТП в термоэлектродах неизбежно возникает термоэлектрическая неоднородность (ТЭН). ТЭН определяется как отклонение дифференциальной чувствительности (коэффициента Зеебека) на данном участке термоэлектрода от некоторого нормированного значения. Скорость развития ТЭН и ее величина зависят от ряда причин, связанных с воздействием внешней среды, особенно при высокой температуре, и вызывающих изменения состава и структуры материала.

Среди основных:

- изменение химического состава термоэлектродов при взаимодействии с изолирующими материалами и окружающей средой за счет избирательного окисления, испарения или связывания в соединения элементов;

- рекристаллизация, рост зерна;

- превращения в твердом состоянии (упорядочение, распад твердого раствора);

- пластическая деформация и упругие напряжения;

- воздействие радиации и электромагнитных полей.

Проведение периодической поверки ТП ранее эксплуатировавшихся, а значит приобретших ТЭН, способом непосредственного сличения, изложенным в ГОСТ 8.338-2002, может привести к ложным выводам. Причиной послужит то, что величина ТЭДС, развиваемая такими ТП, будет зависеть от глубины погружения и профиля температурного поля, в котором проводилось сличение, причем отличного от профиля в условиях эксплуатации, а не только от разницы температур между горячим и холодным спаями. Тем более, указанный способ нельзя применять при калибровке ТП, заключающейся в определении поправок к показаниям уже эксплуатировавшихся ТП или при их градуировке, то есть определении индивидуальной зависимости развиваемой ТЭДС от температуры, поскольку эти результаты будут действительны только для того профиля температурного поля, в котором они были получены.

Сегодня самый надежный способ повышения достоверности измерений это непосредственное сличение показаний рабочей термопары с контрольным средством измерения температуры при условии, что сличение проводится в рабочих условиях. Так, в стандарте AMS (требования к аэрокосмическим материалам) 2750С «Пирометрия» международного общества SAE есть требование, предписывающее производить сличение показаний рабочей термопары с контрольной, без ее демонтажа из печи. Реализуется данное требование путем установки контрольного датчика вблизи рабочего таким образом, чтобы обеспечивать регламентируемое стандартом расстояние между их торцами (от 76 мм до 305 мм в зависимости от класса оборудования). При этом допустимой считается разница в показаниях в ±3°С для расстояний менее 76 мм и в ±6°С для расстояний менее 305 мм. Наиболее близким к заявляемому является способ, изложенный в пункте 8.3.3 стр.156 руководства по использованию термопар MNL-12 американского общества по испытанию материалов /Manual on the use of thermocouples in temperature measurement. Fourth Edition, (sponsored by ASTM Committee E20 on Temperature Measurement. ASTM manual series: MNL 12. "Revision of special technical publication (STP) 470B". Includes bibliographical references and index. ISBN 0-8031-1466-4)/. В руководстве говорится, что ТП должен калиброваться при тех же условиях и на том же объекте, в которых он используется, то есть в реальном температурном поле, что позволяет избежать проявления дополнительной погрешности, обусловленной проявлением ТЭН. Калибровка осуществляется методом непосредственного сличения показаний рабочего ТП с эталонным. В этом случае важно, как и при поверке или калибровке термопар в лабораторных условиях, обеспечить равенство температуры рабочего спая контрольного и калибруемого ТП. Для чего, контрольный ТП устанавливают на термометрируемом объекте по одному из трех вариантов. Первый вариант: он может быть установлен в дополнительном отверстии, просверленном в объекте рядом с местом установки калибруемого ТП. Второй вариант: часто в случае, когда ТП помещен в дополнительную защиту - термометрический карман в виде чехла из чугуна, шамотной глины, карбида кремния или другого огнеупора, который расположен стационарно на термометрируемом объекте, контрольный ТП можно также разместить в нем. Третий вариант гораздо менее удовлетворителен. Он заключается в том, что запись показания калибруемого ТП производится в момент, когда термометрируемый объект достигнет относительно постоянной температуры, затем ТП вынимается и на его место, на ту же глубину устанавливается контрольный. Так как в большинстве печей, используемых в промышленных процессах, происходят достаточно большие колебания температуры, то при использовании данного способа калибровки ТП нет уверенности, что контрольный ТП будет находиться при той же температуре, что и калибруемый.

Недостатком описанного способа является то, что его реализация не всегда возможна по условиям безопасной эксплуатации и требует дополнительных затрат на организацию дополнительного отверстия или увеличения диаметра термометрического кармана, а величина погрешности сличения может превышать величину, установленную ГОСТ 8.558-93 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений температуры», Издательство стандартов, 1994, из-за относительной удаленности, как минимум, на две стенки чехла, рабочих спаев контрольного и калибруемого ТП. Превышение установленной величины погрешности в 1°С не позволяет присвоить способу статус периодической поверки рабочих ТП.

Также известен способ проверки соответствия сигналов термоэлектрических преобразователей действительным значениям температуры /RU 2276338, G01K 7/02, 2006/, который позволяет избежать большинства недостатков, присущих методам, описанным в MNL-12 и в стандарте AMS 2750C. Способ заключается в том, что показания двух электрически независимых пар термоэлектродов основного ТП сверяют с показаниями проверочного ТП повышенной точности путем введения его на время поверки в зону горячих спаев стационарных термоэлектродов. При этом измеряют ТЭДС каждой пары основных термоэлектродов и сравнивают ее со значением ТЭДС проверочного ТП. Указанному способу также присущ ряд недостатков.

Введение проверочного ТП в зону горячих спаев стационарных термопар, даже при расположении всех спаев в одном сечении, не может гарантировать идентичность их температуры. Различное пространственного расположения спаев обуславливает различные условия теплопередачи к ним, осуществляемой в основном излучением. Пары термоэлектродов основного ТП размещены в четырех периферийных каналах, имеющих диаметр около 1 мм, керамического изолятора наружным диаметром 8,5 мм с центральным каналом диаметром около 4 мм и находятся ближе к наружному чехлу, собственно и имеющему температуру окружающей его среды, чем термоэлектроды проверочного ТП, помещенного в дополнительную керамическую соломку, вставляемую в центральный канал, что и обуславливает различие в условиях теплопередачи. Такое расположение спаев снижает достоверность сличения по сравнению с регламентируемой ГОСТ 8.338-02 методикой, где спаи эталонной и поверяемых термопар положено соединять друг с другом для обеспечения идентичности их температуры и следовательно также не гарантирует обеспечение требований ГОСТ 8.558-93 к величине погрешности процедуры сличения. Таким образом, этому способу также не может быть присвоен статус периодической поверки (видимо по указанным причинам авторы и не пытались сделать этого). Вторым существенным недостатком данного способа является невозможность его реализации для ТП с термочувствительным элементом в виде кабельной термопары, так как конструкция таких ТП не предусматривает наличия в них керамических изоляторов.

Предлагаемое изобретение решает задачу по созданию способа, лишенного указанных недостатков. Для решения поставленной задачи предлагается способ контроля достоверности показаний термоэлектрического преобразователя в процессе его эксплуатации без демонтажа с термометрируемого объекта, при этом термоэлектрический преобразователь включает в себя термочувствительный элемент, выполненный в виде кабельной термопары и размещенный внутри защитного чехла с упором в его торец, заключающийся в периодическом сличении показаний термопары с показаниями контрольного средства измерения температуры, выполненного также в виде кабельной термопары, рабочую часть которой на время проведения сличений помещают во внутреннее пространство защитного чехла термоэлектрического преобразователя рядом с его термочувствительным элементом, причем размещение осуществляется с упором в торец защитного чехла.

Размещение контрольной термопары внутри защитного чехла позволяет повысить безопасность и снизить затраты на проведение контроля достоверности показаний по сравнению со способом, изложенным BMNL-12.

Применение в качестве контрольного средства кабельной термопары и ее размещение с упором в торец защитного чехла позволяет обеспечить теплопередачу к рабочим спаям в основном за счет теплопроводности и создать идентичные условия теплообмена для контрольной термопары и термочувствительного элемента. Это позволяет проводить сличение показаний на любом уровне температур с погрешностью, не превышающей величину в 1°С, указанную в ГОСТ 8.558-93 как максимальную погрешность непосредственного сличения рабочей ТП с эталонной термопарой 3-го разряда, что позволяет придать способу статус периодической поверки. Экспериментальная апробация способа на ТП с наружным чехлом диаметром 10 и 20 мм, имеющих термочувствительный элемент диаметром 3 и 4,5 мм соответственно, показала, что в зависимости от взаимного расположения внутри защитного чехла торцов термочувствительного элемента и контрольной кабельной термопары диаметром 3 или 4,5 мм, изменение разницы их показаний на уровнях температуры от 200°С до 1000°С составляло от ±0,1°С до ±0,3°С. То есть, при реализации способа реально соблюдается требования ГОСТ 8.338-2002 по величине градиента температуры в зоне рабочих спаев (не более 0,8°С/см при 1000°С), так как это требование для предлагаемого способа фактически трансформируется в требование к величине градиента по торцу чехла ТП. Также важным является тот факт, что и нет необходимости соблюдать требования к дрейфу температуры 0,4°С/мин, т.к. сличаются показания всего двух термопар, т.е. достаточно обеспечить дрейф в пределах 0,4°С за 10-15 секунд, что эквивалентно дрейфу 2,4-1,6°С за минуту. Таким образом, достигается технический результат.

Способ осуществляют следующим образом.

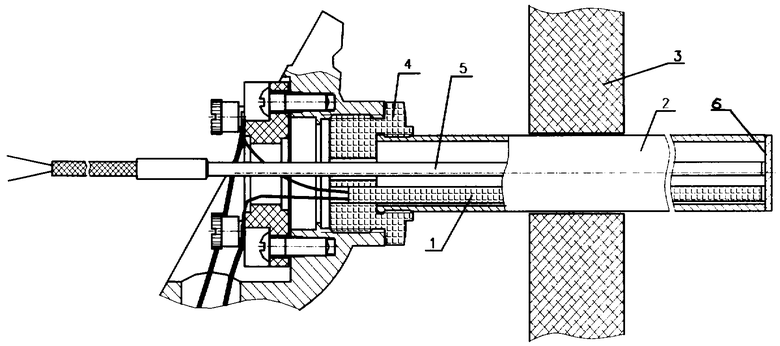

ТП с термочувствительным элементом 1 в виде кабельной термопары и защитным чехлом 2 закрепляют на термометрируемом объекте 3. При этом предполагается, что глубина погружения ТП в объект выбрана такой, что теплопередача вдоль оси термопары за счет теплопроводности не могла оказать существенного влияния на температуру горячего спая термочувствительного элемента. Узел крепления 4 термочувствительного элемента обеспечивает постоянный гарантированный упор элемента в торец защитного чехла. С помощью ТП осуществляют серию измерений на протяжении определенного времени. В процессе эксплуатации ТП в термоэлектродах возникает ТЭН, которая является результатом изменения состава сплава за счет избирательного окисления, испарения или связывания в соединения отдельных элементов сплава, поглощения элементов извне при взаимодействии с изолирующими материалами и окружающей средой, рекристаллизации, роста зерна и др. В результате появления ТЭН показания ТП принимают значения, отличные от первоначальных, и для определения действительной температуры термометрируемого объекта необходимо произвести калибровку ТП или убедиться, что его показания соответствуют действительности с установленным допуском. Демонтаж и калибровка ТП в других «лабораторных» полях температур могут дать значительную погрешность, т.к ТЭН проявит себя по-иному в температурном поле, отличном от того, в котором ТП эксплуатировался. Для того чтобы осуществить калибровку ТП в рабочих условиях, во внутреннее пространство защитного чехла помещают рабочую часть контрольной кабельной термопары 5 так, чтобы она тоже гарантированно упиралась в торец 6 защитного чехла. Показания термочувствительного элемента и контрольной термопары сличают на различных уровнях температуры термометрируемого объекта и таким образом осуществляют контроль достоверности показаний ТП с термочувствительным элементом в виде кабельной термопары в процессе его эксплуатации, причем процедуре контроля можно придать статус поверки, калибровки или градуировки ТП.

Изобретение относится к термометрии и может быть использовано при измерении температуры на оборудовании, применяемом в длительных технологических циклах. Изобретение направлено на повышение достоверности результатов поверки или калибровки, а также точности измерения температуры технологических процессов. Этот результат обеспечивается за счет того, что осуществляют периодическое сличение показаний термопары с показаниями контрольного средства измерения температуры, выполненного также в виде кабельной термопары, рабочую часть которой на время проведения сличений помещают во внутреннее пространство защитного чехла термоэлектрического преобразователя рядом с его термочувствительным элементом, причем размещение осуществляется с упором в торец защитного чехла. 1 ил.

Способ контроля достоверности показаний термоэлектрического преобразователя в процессе его эксплуатации без демонтажа с термометрируемого объекта, при этом термоэлектрический преобразователь включает в себя термочувствительный элемент, выполненный в виде кабельной термопары и размещенный внутри защитного чехла с упором в его торец, заключающийся в периодическом сличении показаний термопары с показаниями контрольного средства измерения температуры, выполненного также в виде кабельной термопары, рабочую часть которой на время проведения сличений помещают во внутреннее пространство защитного чехла термоэлектрического преобразователя рядом с его термочувствительным элементом, причем размещение осуществляют с упором в торец защитного чехла.

| MANUAL ON THE OF THERMOCOUPLES IN TEMPERATURE MEASUREMENT | |||

| FOURTH EDITION | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| РУЧНОЙ СТАНОК ДЛЯ ФОРМОВКИ ПУСТОТЕЛЫХ КАМНЕЙ РАЗЛИЧНОЙ ФОРМЫ | 1922 |

|

SU470A1 |

| INCLUDES BIBLIOGRAPHICAL REFERENCES INDEX | |||

| ISBN 0-8031-1466-4 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТЕРМОПРЕОБРАЗОВАТЕЛЯМИ | 2004 |

|

RU2270423C1 |

| СПОСОБ ПРОВЕРКИ СООТВЕТСТВИЯ СИГНАЛОВ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЕЙСТВИТЕЛЬНЫМ ЗНАЧЕНИЯМ ТЕМПЕРАТУРЫ | 1997 |

|

RU2129708C1 |

| СПОСОБ ПРОВЕРКИ ДОСТОВЕРНОСТИ ПОКАЗАНИЙ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2079824C1 |

| JP 7243917 А, 19.09.1995 | |||

| JP 2000046660 A, 18.02.2000. | |||

Авторы

Даты

2008-05-27—Публикация

2007-03-22—Подача