Описание

Изобретение относится к двигателю внутреннего сгорания с турбонаддувом посредством турбокомпрессора, работающего на отработанных газах, с отличительными признаками типа, указанного в ограничительной части п.1 формулы изобретения.

Технологические предпосылки: Для селективного каталитического восстановления окислов азота (NOx) в выхлопных газах дизельных двигателей в качестве восстановителя применяется аммиак (NH3). Его получают термолизом раствора мочевины в воде или твердой мочевины. Для этого имеются различные возможности, а также типы аммиачных реакторов. В простейшем случае водный раствор мочевины впрыскивают непосредственно в горячие выхлопные газы перед NOx-катализатором(ами). (WO 0196718 A1). При этом недостатком является то, что доля превращенной в пар воды мала, и также в том, что при температурах 400°C происходит лишь незначительное разложение мочевины в аммиак (NH3) и изоциановую кислоту (HNCO), что снижает эффективность NOx-катализатора(ов). Каталитический термолиз водного раствора мочевины с помощью катализатора гидролиза в побочном потоке или твердой мочевины в аммиачном реакторе во вспомогательном потоке выхлопных газов как носителя водяного пара дает возможность получить качественно высокое производство аммиака, не содержащего изоциановой кислоты. Мочевина является солеобразным твердым веществом, которое плавится при примерно 133°C и испаряется при быстром, или блиц-термолизе при температурах 350-400°C, при этом образуются аммиак (NH3) и изоциановая кислота (HNCO), согласно

(NH2)2CO→NH3+HNCO.

Из-за присутствия водяного пара в аммиачном реакторе изоциановая кислота на втором этапе превращается также в аммиак и двуокись углерода, согласно

HNCO+H2O→NH3+CO2.

Эта реакция препятствует, путем устранения склонной к полимеризации изоциановой кислоты, образованию твердых продуктов распада, таких как цианурановая кислота, и делает возможным, в конце концов, получение газовой смеси, содержащей аммиак, которая не содержит никаких компонентов, склонных к отложению на трубопроводе выхлопных газов.

Катализаторы гидролиза применяются или в расположенных вне трубопровода выхлопных газов аммиачных реакторах, нагреваемых отдельно, или внутри трубопровода выхлопных газов, в этом случае в аммиачных реакторах, нагреваемых выхлопными газами. Такие катализаторы гидролиза существенно удорожают системы последующей обработки выхлопных газов по сравнению с такими же системами, обходящимися без этих катализаторов. Кроме того, катализаторы гидролиза, расположенные в трубопроводе выхлопных газов за турбокомпрессором, нагружаются выхлопными газами, уровень температуры которых уже относительно сильно понижен, и, в зависимости от уровня нагрузки двигателя внутреннего сгорания, даже ниже температуры, при которой уже более невозможен благоприятный гидролиз мочевины.

Поэтому задачей изобретения является выявить путь, как можно отказаться от катализаторов гидролиза при производстве аммиака, однако чтобы можно было предотвратить образование вредных твердых продуктов разложения.

Согласно изобретению эта задача решена в соответствии с отличительными признаками пункта 1 формулы изобретения тем, что аммиачный реактор располагают снаружи на корпусе турбины турбокомпрессора, используя его тепловое излучение для получения аммиака.

Изобретение исходит при этом из следующих соображений.

Если при наружных аммиачных реакторах хотят отказаться от электрического обогрева камеры испарения/гидролиза, то нужно поискать другие имеющиеся в распоряжении источники тепла. Источники тепла, которые предоставляют в распоряжение необходимые температуры в области 400°C или выше, можно найти у двигателя внутреннего сгорания только очень близко к мотору, и они должны участвовать в процессе сжигания или быть расположены непосредственно за ним. В этом отношении изобретение берет в качестве источника тепла турбокомпрессор, у которого горячие наружные стенки корпуса турбины вызывают, в зависимости от состояния нагрузки, более или менее высокое тепловое излучение. Это высокое тепловое излучение тратится обычно впустую или снижается с помощью потока холодного воздуха в целях предотвращения тепловых повреждений в среде.

Изобретение извлекает пользу из этого высокого теплового излучения наружных стенок корпуса турбины тем, что оно привлекается как источник тепла для производства аммиака. Для этого к корпусу непосредственно присоединяют аммиачный реактор. Его испарительная/гидролизная камера будет вследствие этого нагреваться тепловым излучением наружных стенок корпуса турбины. Дополнительный обогрев испарительной/гидролизной камеры происходит через подводимый к ней парциальный поток выхлопных газов, который, так как он был отведен через канал перед газовыпускной турбиной в ее зоне впуска, или из трубопровода выхлопных газов, или выпускного коллектора, еще имеет очень высокий уровень температуры, примерно 700-750°C. Эти выхлопные газы действуют также как поставщики водяного пара, который необходим для превращения образующейся при термическом разложении мочевины изоциановой кислоты в NH3 и CO2, и который настолько способствует этому, что коррозионно-активные продукты разложения мочевины, такие как цианурановая кислота, не могут образоваться.

Аммиачный реактор через подводящий трубопровод соединен с дозатором, а тот, в свою очередь, с запасной емкостью для водного раствора мочевины или твердой мочевины, предпочтительно сферических гранул мочевины заранее приготовленного размера. С помощью дозатора упомянутое твердое или жидкое сырье инжектируется или вводится в регулируемом количестве через подводящий трубопровод в подходящее место испарительной/гидролизной камеры аммиачного реактора.

Для размещения или реализации аммиачного реактора на корпусе турбины турбокомпрессора имеется несколько возможностей.

Одна возможность состоит в том, чтобы конструктивно объединить в один блок аммиачный реактор с корпусом турбины турбокомпрессора, таким образом, чтобы испарительная/гидролизная камера изнутри была ограничена наружными стенками корпуса турбины и снаружи отлитыми на последних наружными стенками реактора.

Другая, однако, менее благоприятная возможность состоит в том, чтобы сделать аммиачный реактор с замкнутым, охватывающим испарительную/гидролизную камеру корпусом в виде модуля и затем закрепить его снаружи на корпусе турбины турбокомпрессора. При этом по меньшей мере внутренняя стенка корпуса реактора состоит из термостойкого, высокотеплопроводящего и устойчивого к коррозии металлического материала. Эта внутренняя стенка корпуса реактора точно подогнана к наружной форме внешних стенок корпуса турбины, так что в месте монтажа аммиачного реактора она прилегает изнутри к наружным стенкам корпуса турбины и поглощает его тепловое излучение.

Соответствующее изобретению размещение аммиачного реактора снаружи на корпусе турбины турбокомпрессора имеет также тот дополнительный эффект, что аммиачный реактор также выполнен практически как теплозащитный экран, благодаря чему упрощаются меры по тепловой защите, и можно уменьшить мощность охлаждающего вентилятора.

Дальнейшие детали, а также оформление решения согласно изобретению охарактеризованы в зависимых пунктах.

Далее изобретение подробнее поясняется на нескольких представленных на чертежах примерах.

На чертежах показано:

Фиг.1 - разрез турбокомпрессора с аммиачным реактором, конструктивно объединенным с корпусом турбины.

Фиг.2 - разрез турбокомпрессора с другим исполнением аммиачного реактора, конструктивно объединенного с корпусом турбины.

Фиг.3 - схематический разрез корпуса турбины турбокомпрессора с объединенным с ним конструктивно аммиачным реактором.

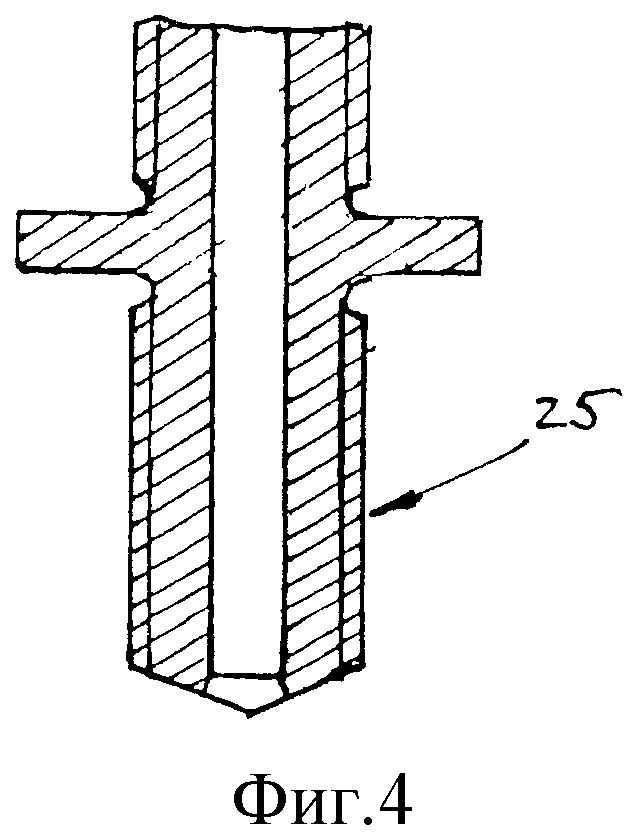

Фиг.4 - пример насадки или наконечника канала.

Фиг.5 - держатель, относящийся к насадке или к наконечнику канала.

На чертежах турбокомпрессор обозначен позицией 1, его газовыпускная турбина - 2 и его компрессор - позицией 3. В связи с изобретением интерес представляет только газовыпускная турбина 2. Ее турбинное колесо обозначено позицией 4, а корпус турбины - позицией 5. Внешние стенки турбины имеют позицию 6, впуск - 7 и выпуск - 8.

Газовыпускная турбина 2 примыкает своим впуском 7 к участку трубопровода выхлопных газов, как колено или коллектор выхлопных газов, через который в нее поступают выходящие из также непоказанного двигателя внутреннего сгорания, в частности, дизельного двигателя автомобиля, выхлопные газы, согласно стрелке 9. К выходу 8 газовыпускной турбины 2 примыкает трубопровод 10 выхлопных газов, в котором по ходу ниже турбокомпрессора расположены устройство дополнительной обработки выхлопных газов с по меньшей мере одним NOx-катализатором и по меньшей мере одним глушителем звука.

Компрессор 3 турбокомпрессора всасывает профильтрованный воздух, сжимает его и проводит дальше через трубопровод наддувочного воздуха к двигателю внутреннего сгорания.

Аммиачный реактор 11 согласно изобретению расположен снаружи на корпусе 5 турбины, используя его тепловое излучение для производства аммиака. Он имеет испарительную/гидролизную камеру 12, в которую в подходящем месте 13 подводится в дозированном количестве или водный раствор мочевины, или твердая мочевина, например, в виде заранее подготовленных сферических гранул мочевины.

Как показано на фиг.2, это производственное сырье (гранулы мочевины или водный раствор мочевины) накоплено в запасной емкости 14 и подается в испарительную/гидролизную камеру 12 с помощью дозатора 15 в установленном с учетом потребности в аммиаке количестве через подводящую линию 16 и насадку 17.

В показанных примерах аммиачный реактор 11 согласно изобретению образует с корпусом 5 турбины турбокомпрессора 1 один конструктивный элемент, у которого испарительная/гидролизная камера 12 изнутри ограничена наружными стенками 6 корпуса турбины, а снаружи отлитыми на них наружными стенками 18 реактора.

В непоказанной альтернативной конструкции аммиачный реактор 11 может быть изготовлен заранее как самостоятельный модуль и затем закреплен на корпусе 5 турбины. В этом случае аммиачный реактор 11 имеет замкнутый корпус, который включает испарительную/гидролизную камеру. При этом по меньшей мере внутренняя стенка корпуса реактора состоит из термостойкого, высокотеплопроводящего и коррозионно-стойкого металлического материала. Эта внутренняя стенка корпуса реактора точно подогнана к наружной форме наружных стенок 6 корпуса турбины, так что она изнутри прилегает в месте монтажа аммиачного реактора к наружным стенкам 6 корпуса турбины 6, предпочтительно соприкасаясь.

Независимо от типа выполнения аммиачного реактора 11 его испарительная/гидролизная камера 12 соединена через канал 19 (см. фиг.3) с трактом выхлопных газов перед или вначале турбины 2 турбокомпрессора 1. Через этот канал 19 испарительная/гидролизная камера 12 может снабжаться потоком выхлопных газов, которые служат как для повышения температуры в испарительной/гидролизной камере 12, так и как источник водяного пара, который служит для полного превращения изоциановой кислоты, первой образующейся при производстве аммиака, в аммиак и двуокись углерода.

В случае примера согласно фиг.1-3, канал 19 выполнен посредством высверленного отверстия в зоне впуска 7 корпуса турбины, который ведет в испарительную/гидролизную камеру 12. В упомянутой выше альтернативной конструкции аммиачного реактора 11 канал 19 был бы выполнен как трубопровод.

Канал 19 может быть выполнен как соединение, постоянно пропускающее определенное количество выхлопных газов, но альтернативно также как переключаемое по мере надобности посредством клапана переключения и/или дроссельного клапана на пропускание, и/или также как соединение, регулирующее пропускаемое количество парциального потока выхлопных газов.

Со стороны выхода испарительная/гидролизная камера 12 аммиачного реактора 11 соединена через по меньшей мере один канал 20 с трубопроводом 10, 10a выхлопных газов, примыкающим к выходу 8 турбины. Через этот канал или каналы 20 аммиак, образованный в аммиачном реакторе 11, или содержащая его смесь газов может переводиться в тракт 10, 10a выхлопных газов.

В примере осуществления согласно фиг.2 участок 10а трубопровода 10 выхлопных газов примыкает к выходу 8 корпуса 5 турбины, в котором, еще вблизи турбокомпрессора 1, установлен катализатор 21 окисления, служащий реакции NO→NO2.

Этот участок 10a трубопровода выхлопных газов с встроенным катализатором 21 окисления снаружи окружен на некотором расстоянии трубой 22, которая соединена также с выходом 8 корпуса 5 турбины, в его торце 23. В этот образованный таким путем кольцевой канал 24 входит по меньшей мере один, здесь несколько каналов 20. В этом случае образованный затем в аммиачном реакторе 11 аммиак или содержащая его смесь газов проводится в кольцевой канал 24, затем в нем как параллельный поток проходит через катализатор окисления 21 и оттуда по ходу после последнего подается в поток выхлопных газов и затем оттуда (в смеси с обогащенными NO2 выхлопными газами) проводится на NOx-катализатор(ы). Каналы 20 выполнены как отверстия, которые проходят из внешнего торца 23 выхода 8 турбины через участок стенок корпуса турбины, окружающий выход 8 турбины, в испарительную/гидролизную камеру 12.

Сечение канала 20 или полное сечение всех каналов 20 рассчитано на скорость превращения вовлеченного для производства аммиака сырья (водный раствор мочевины или твердая мочевина), исходя из того, чтобы процесс превращения аммиака может протекать полностью и без остатка.

Стенка, ограничивающая испарительную/гидролизную камеру 12, может быть снабжена изнутри способствующим превращению мочевины каталитическим покрытием, например, диоксидом титана (TiO2).

Кроме того, в случае примеров согласно фиг.1-3, наружная сторона наружных стенок 6 корпуса турбины для повышения теплоизлучающей поверхности и, тем самым, теплопроводности в испарительной/гидролизной камере 12 может иметь ребра или другие выступающие структуры.

Для закрепления насадки, служащей для снабжения водным раствором мочевины, или наконечника 25 трубы для введения твердых гранул мочевины (см. фиг.4) может быть предусмотрен держатель 26 (см. фиг.5), который ввинчен в имеющееся снаружи аммиачного реактора 11 круглое отверстие 27 для закрепления и принимает насадку или наконечник 25 трубы 16, образующей ствольный канал.

Как можно видеть из фиг.5, держатель 26 может иметь на своем конце со стороны реактора пластину 28. Эта со всех сторон обтекаемая горячими выхлопными газами пластина 28 может как нагревательная плита образовывать первый элемент превращения для ударяющихся о нее струй мочевины с водой. В случае твердой мочевины пластина 28 может служить отражательной пластиной, на которой введенные гранулы мочевины при ударе разбиваются на множество мелких частиц, которые способствуют процессу превращения в аммиак.

С помощью аммиачного реактора согласно изобретению, расположенного вокруг корпуса турбины, можно отказаться от дорогих и занимающих много места катализаторов гидролиза. Сам аммиачный реактор занимает мало места, которое обычно и так уже имеется вокруг турбины турбокомпрессора или остается свободным. Кроме того, аммиачный реактор согласно изобретению может быть реализован в конечном счете дешевле, чем катализатор гидролиза.

Изобретение относится к двигателю внутреннего сгорания с турбонаддувом, осуществляемым посредством турбокомпрессора, работающего на выхлопных газах, в частности, к дизельному двигателю автомобиля. Сущность изобретения: в трубопроводе выхлопных газов предусмотрено устройство дополнительной обработки выхлопных газов с по меньшей мере одним NOx-катализатором, в которое в качестве окислителя для уменьшения окислов азота может подводиться аммиак, который может быть получен в аммиачном реакторе из водного раствора мочевины или твердой мочевины. При этом аммиачный реактор (11) расположен снаружи на корпусе (5) турбины турбокомпрессора и использует ее тепловое излучение для производства аммиака. Техническим результатом изобретения является предотвращение образования вредных твердых продуктов разложения. 14 з.п. ф-лы, 5 ил.

1. Двигатель внутреннего сгорания с турбонаддувом посредством работающего на отработанных газах турбокомпрессора, в частности дизельный двигатель автомобиля, в трубопроводе выхлопных газов которого предусмотрено устройство дополнительной обработки выхлопных газов с по меньшей мере одним NOx-катализатором, в который подводится в качестве восстановителя для уменьшения окислов азота, аммиак, который получен в аммиачном реакторе из водного раствора мочевины или твердой мочевины, отличающийся тем, что аммиачный реактор (11) расположен снаружи на корпусе (5) турбины турбокомпрессора (1) с использованием его теплового излучения для производства аммиака.

2. Двигатель по п.1, отличающийся тем, что аммиачный реактор (11) имеет испарительную/гидролизную камеру (12), в которую в подходящее место (13) через дозатор (15) в заранее установленном количестве поступает или водный раствор мочевины, или твердая мочевина, в частности, в виде заранее подготовленных сферических гранул мочевины.

3. Двигатель по п.2, отличающийся тем, что аммиачный реактор (11) образует с корпусом (5) турбины турбокомпрессора (1) единый конструкционный элемент, у которого испарительная/гидролизная камера (12) ограничена изнутри наружными стенками (6) корпуса турбины, а снаружи - отлитой на этих наружных стенках (6) наружной стенкой (18) реактора.

4. Двигатель по п.2, отличающийся тем, что аммиачный реактор (11) выполнен как независимо изготавливаемый модуль, который закреплен снаружи на корпусе турбины (5) турбокомпрессора (1), причем аммиачный реактор (11) с замкнутым корпусом включает испарительную/гидролизную камеру (12), причем, кроме того, по меньшей мере внутренние стенки этого корпуса состоят из термостойкого, высоко теплопроводящего и предпочтительно также коррозионно-стойкого материала, и причем этот аммиачный реактор (11) в смонтированном положении внутренней стенкой своего корпуса изнутри прилегает к внешней стороне наружных стенок (6) корпуса турбины, будучи подогнан в соответствии с формой, а снаружи закреплен на корпусе турбины (5) не напрямую.

5. Двигатель по п.2, отличающийся тем, что испарительная/гидролизная камера (12) аммиачного реактора (11) соединена через канал (19) с трактом выхлопных газов перед или в начале турбины (2) турбокомпрессора (1), и через этот канал (19) снабжается парциальным потоком выхлопных газов, который служит как для повышения температуры в испарительной/гидролизной камере (12), так и как источник водяного пара, который приводит к превращению образующейся при производстве аммиака изоциановой кислоты в аммиак (NH3) и двуокись углерода (СО2).

6. Двигатель по п.2, отличающийся тем, что испарительная/гидролизная камера (12) аммиачного реактора (11) соединена со стороны выхода через по меньшей мере один канал (20) с примыкающим к выходу (8) турбины трубопроводу (10) выхлопных газов, и через этот канал (20) образованный аммиак или содержащая его газовая смесь переводятся в трубопровод (10) выхлопных газов.

7. Двигатель по п.2, отличающийся тем, что к выходу (8) корпуса (5) турбины присоединен участок (10а) трубопровода (10) выхлопных газов, в котором еще вблизи турбокомпрессора (1) установлен катализатор (21) окисления по реакции NO→NO2, этот участок (10а) трубопровода выхлопных газов с катализатором (21) окисления на некотором расстоянии снаружи окружен трубой (22), и в образованный таким путем кольцевой канал (24) входит по меньшей мере один канал (20), соединенный с испарительной/гидролизной камерой (12), и через который образованный в ней аммиак или содержащая его смесь газов проходят в кольцевой канал (23), оттуда в трубопровод выхлопных газов за катализатором (21) окисления и затем в смеси с обогащенными NO2 выхлопными газами поступают на NOх-катализатор(ы).

8. Двигатель по п.5, отличающийся тем, что канал (19) выполнен как соединение, непрерывно пропускающее определенную часть выхлопных газов.

9. Двигатель по п.5, отличающийся тем, что канал (19) выполнен как соединение, переключаемое по мере надобности посредством клапана переключения и/или дроссельного клапана на пропускание, и/или также как соединение, регулирующее пропускаемое количество парциального потока выхлопных газов.

10. Двигатель по п.6, отличающийся тем, что сечение канала (20) или полное сечение всех каналов (20) рассчитано на скорость превращения вовлеченного для производства аммиака сырья (водный раствор мочевины или твердая мочевина), исходя из того, что процесс превращения аммиака протекает полностью и без остатка.

11. Двигатель по п.7, отличающийся тем, что сечение канала (20) или полное сечение всех каналов (20) рассчитано на скорость превращения вовлеченного для производства аммиака сырья (водный раствор мочевины или твердая мочевина), исходя из того, что процесс превращения аммиака протекает полностью и без остатка.

12. Двигатель по п.2, отличающийся тем, что стенка, ограничивающая испарительную/гидролизную камеру (12) изнутри снабжена каталитическим покрытием, способствующим превращению мочевины, таким как диоксид титана (TiO2).

13. Двигатель по п.3, отличающийся тем, что внешняя сторона наружных стенок (6) корпуса турбины для увеличения поверхности теплоизлучения и, тем самым, теплопроводности имеет в испарительной/гидролизной камере (12) ребра или другие выступающие структуры.

14. Двигатель по п.2, отличающийся тем, что для закрепления насадки (25) для водного раствора мочевины или наконечника трубы (16) для введения гранул мочевины предусмотрен держатель (26), который ввинчен в имеющееся снаружи аммиачного реактора (11) круглое отверстие (27) для крепления и захватывает насадку или наконечник (25) образующей ствольный канал трубы (16).

15. Двигатель по п.14, отличающийся тем, что держатель (26) на своем конце со стороны реактора имеет пластину (28), на которой введенные гранулы мочевины при столкновении разбиваются на множество мелких частиц, или она, как обдуваемая со всех сторон выхлопными газами нагревательная плита, образует первый элемент превращения для ударяющейся о нее струи мочевины с водой.

| СПОСОБ ГРАНУЛЯЦИИ АДСОРБЕНТОВ | 0 |

|

SU196718A1 |

| WO 9736676 A1, 09.10.1997 | |||

| US 2004194447 A1, 07.10.2007 | |||

| СИСТЕМА ДЛЯ НЕЙТРАЛИЗАЦИИ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2036315C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАННЫХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2219987C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕЙТРАЛИЗАЦИИ СОДЕРЖАЩИХ ОКСИДЫ АЗОТА (NO) ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2219354C2 |

Авторы

Даты

2010-11-20—Публикация

2006-09-21—Подача