Изобретение относится к оборудованию для проведения тепло- и массообменных химических процессов, в частности гидролиза, этерификации, ацидолиза кремнийорганических мономеров и других реакций, протекающих с выделением токсичных газообразных продуктов, и может быть использовано в химической, пищевой и фармацевтической промышленности.

Известен емкостной аппарат, снабженный механической мешалкой, для получения кремнийорганических олигомеров (Хананашвили Л.М. Химия и технология элементоорганических мономеров и полимеров. М.: Химия. 1998, с.197).

Однако, как правило, аппараты такого типа имеют большие объемы, что затрудняет необходимый тепло- и массообмен с удалением побочных газообразных продуктов и десорбцию из реакционной массы хлористого водорода из-за относительно низкой поверхности раздела фаз.

С целью интенсификации контакта реагентов между собой и ускорения десорбции хлористого водорода на начальной стадии процесса используют реакторы-гидролизеры, снабженные насосной установкой, создающей циркуляционный контур (Хананашвили Л.М. Химия и технология элементоорганических мономеров и полимеров. М.: Химия. 1998, с.199).

Использование таких аппаратов приводит к образованию побочных продуктов из-за длительного контакта продуктов реакции с газообразным хлористым водородом и концентрированной соляной кислотой.

Известен аппарат форсуночного типа для очистки газов, содержащий цилиндрический корпус, средства для загрузки и выгрузки, ударно-струйную форсунку с соплом для орошаемого раствора, отражатель в форме полого шарового сегмента (а.с. СССР №1207485, МПК B01J 19/26, В05В 1/26, 1986).

Основным недостатком описанного устройства является малый выход целевых продуктов, а также отсутствие системы регулирования соотношения компонентов, высокие потери продуктов реакции через каналы отсоса газообразного хлористого водорода и малоэффективный тепло- и массообмен и десорбции хлористого водорода.

Наиболее близким по технической сущности к предложенному изобретению является реактор форсуночный пленочного типа для проведения химических процессов, содержащий цилиндрический корпус, включающий конические крышку и днище, патрубки ввода реагентов и вывода продуктов реакции, трехпозиционный распылитель исходных жидких реагентов и пленкообразующие элементы (RU 2236899 С1, 27.09.2004).

К недостаткам данного изобретения можно отнести унос определенной части дорогостоящей жидкости вместе с HCl-газом и большие габариты аппарата при использовании вязких жидкостей.

Технический результат изобретения заключается в обеспечении интенсификации тепло- и массообменных процессов, необходимой скорости десорбции газообразного хлористого водорода, повышении производительности, а также нейтрализации вредных газообразных отходов производства.

Технический результат обеспечивается реактором, который содержит цилиндрический корпус, включающий конические крышку и днище, патрубки ввода реагентов и вывода продуктов реакции, трехпозиционный распылитель исходных жидких реагентов и пленкообразующие элементы, при этом конические крышка и днище выполнены с углами при вершинах 90-120° и 30-60°, соответственно, в корпусе реактора размещена диафрагма, разделяющая его на две секции, причем соосно корпусу в отверстии диафрагмы размещена труба, сверху которой установлен расширитель с вертикальными перфорированными трубками, а внизу трубы размещен пакет вертикальных лопаток, укрепленных на опорной плите под углом α к радиальному направлению, равным 45-50°. В нижней секции корпуса тангенциально установлен прямоугольный патрубок для ввода реагентов с размещенным в нем трехпозиционным распылителем, причем с верхним краем тангенциального патрубка соединен 1,5-2,0-х витковый винтовой лоток, прикрепленный к указанной трубе, установленный с зазором δ относительно стенки корпуса, равным 2-4 мм, в радиальном направлении лоток наклонен под углом θ, равным 6-10°, а на равном расстоянии друг от друга на винтовом лотке вертикально установлены спиральные пленкообразующие элементы, имеющие с нижерасположенным витком лотка зазор δ.

Соотношение высоты нижней секции цилиндрического корпуса к его диаметру H:D равно 1,5:2,0, а соотношение диаметра трубы к диаметру корпуса d:D равно 0,4-0,6:1.

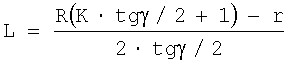

Длина соосной трубы (L) в нижней секции реактора определяется по формуле

где К=6-8 - коэффициент, характеризующий влияние соотношения H:D на длину L, меньшее значение К соответствует и меньшим значениям H:D и наоборот;

R - радиус корпуса реактора;

r - радиус соосной трубы;

γ - угол при вершине конического днища.

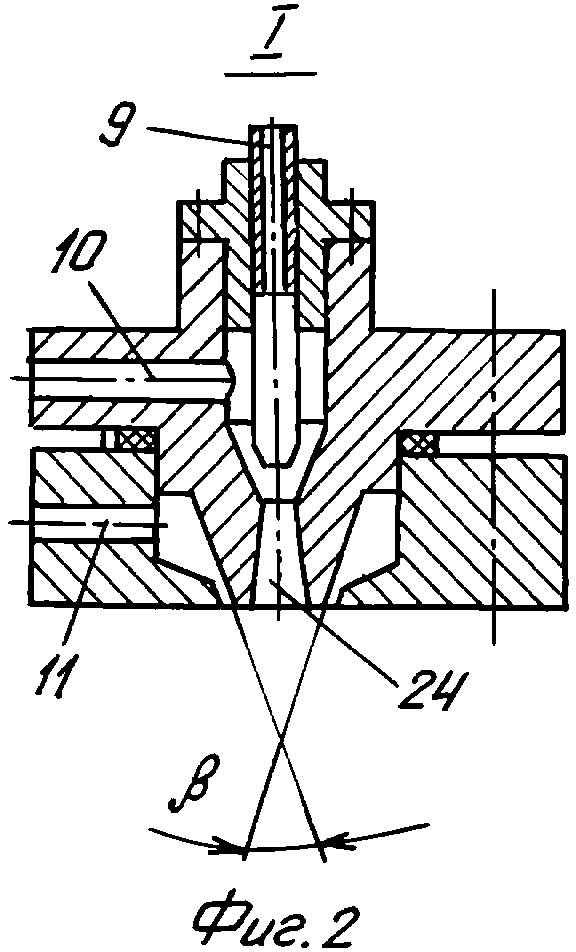

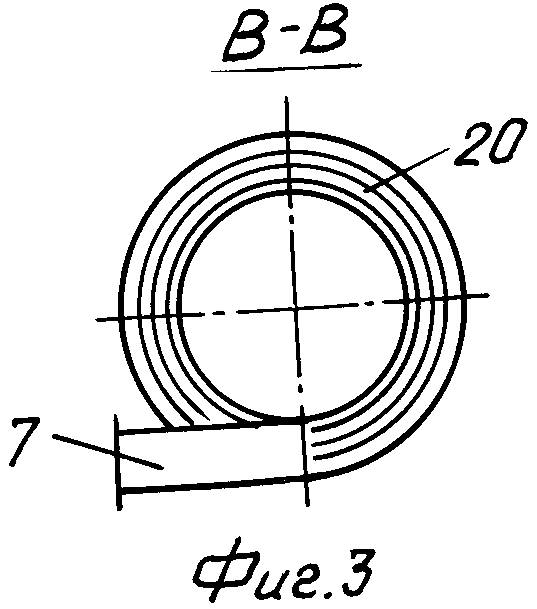

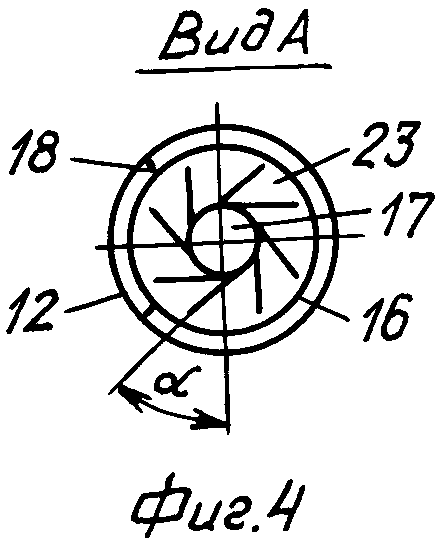

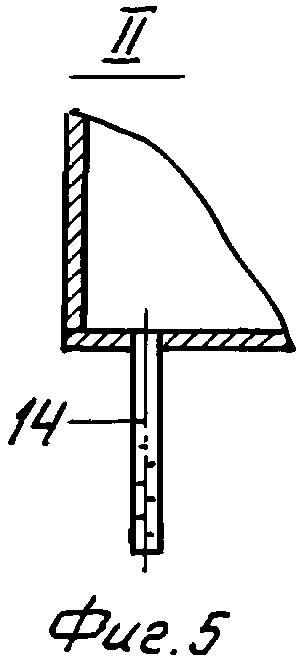

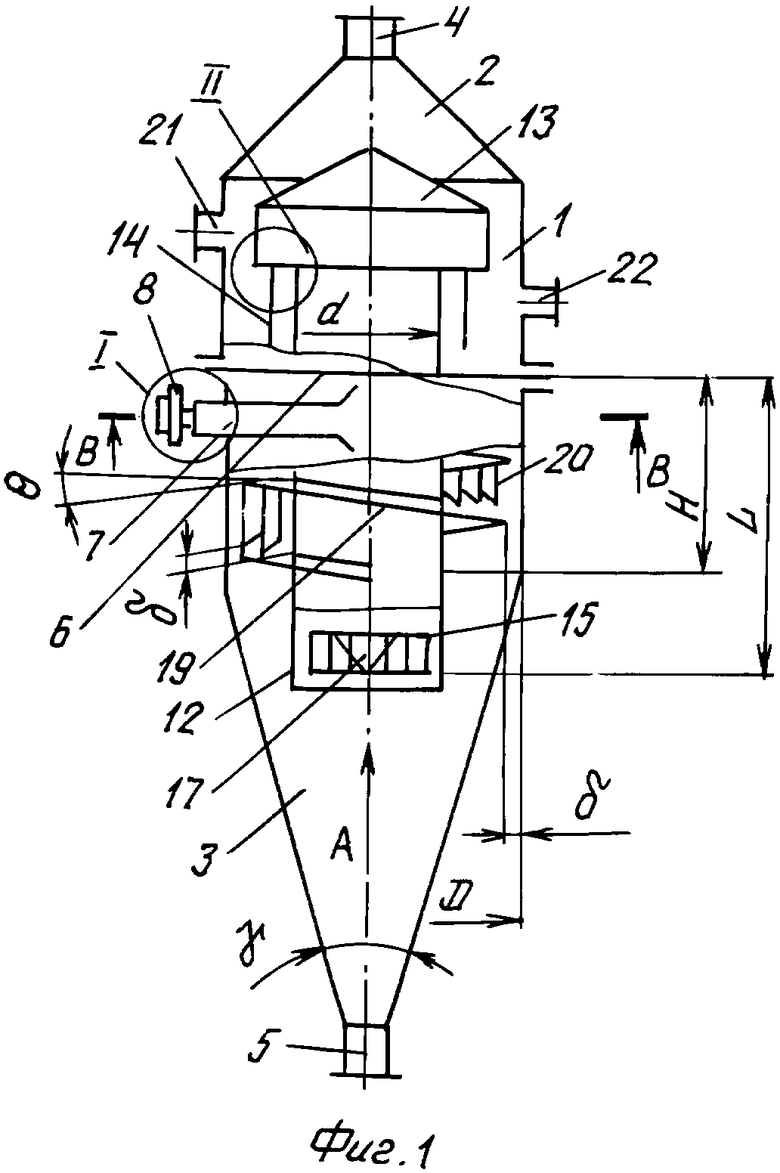

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид реактора, на фиг.2 - общий вид трехпозиционного распылителя жидких компонентов, на фиг.3, 4 и 5 представлены разрезы и сечения, поясняющие конструкции узлов.

Аппарат (фиг.1) содержит цилиндрический корпус 1, конусообразные крышку 2 и днище 3 с патрубками 4 и 5 соответственно. Диафрагма 6 делит корпус 1 на две секции, в нижней секции тангенциально установлен прямоугольный патрубок 7 с размещенным в нем трехпозиционным пневматическим распылителем (форсунка) жидких материалов 8, каналы которого служат для подачи жидких продуктов реакции 9, воды 10 и горячего азота 11. В отверстии диафрагмы 6 размещена труба 12 соосно корпусу аппарата, верхний конец которой оснащен расширителем 13 и вертикальными перфорированными трубками 14, а внизу трубы с помощью скоб 18 установлен пакет 15 с лопатками 23, которые прикреплены к опорной плите 16, по оси симметрии опорная плита имеет конический обтекатель 17. На трубе 12 установлен винтовой лоток 19 с вертикальными спиральными пленкообразующими элементами 20. Верхняя секция корпуса имеет патрубки для подачи воды 21 и вывода соляной кислоты 22.

Реактор работает следующим образом. Через каналы 9 и 10 трехпозиционного пневматического распылителя жидких материалов 8 подают соответственно кремнийорганический мономер и воду, вода с большой скоростью направляется к выходному каналу распылителя 24, инжектируя кремнийорганический мономер, два потока перемешиваются и образуют реакционную смесь, в которой начинается процесс гидролиза в диффузионном режиме. Полученная смесь выбрасывается с большой скоростью в патрубок 7 и распыляется на мелкие капли, при этом происходит максимальный контакт реагирующих компонентов друг с другом.

Одновременно через канал 11 трехпозиционного пневматического распылителя под давлением 3-12 атм подают нагретый газообразный азот. Поскольку канал кольцевой и выполнен с наклоном относительно оси симметрии, поток азота образует перед выходным каналом распылителя коническую газовую воронку с углом при вершине β, через которую проходит распыленная реакционная смесь. В момент выхода реагентов из выходного канала распылителя капли жидких компонентов попадают в коническую азотную воронку и, выходя из нее разлетаются по расходящимся траекториям. При столкновении молекул азота с каплями жидкости происходит их дробление на еще более мелкие частицы, при этом идут интенсивные физические и химические взаимодействия и процесс гидролиза осуществляется уже в кинетическом режиме с высокой скоростью и до конца.

Распыленная смесь продуктов реакции с газообразными составляющими через патрубок 7 попадает в зону расположения спиральных пленкообразующих элементов 20, где поток разбивается на тонкие слои, которые начинают двигаться по спирали. Под действием центробежных сил изменяется траектория движения капель продуктов реакции, они прижимаются к стенкам корпуса реактора, соосной трубы и пленкообразующих элементов, образуя на них пленку жидких продуктов, стекающую со стенок пленкообразующих элементов на лоток 19. С лотка жидкие продукты уже сплошным потоком через зазоры направляются к стенкам корпуса реактора. В процессе пленочного режима одновременно происходит завершение химических взаимодействий и очищение жидких продуктов от газовых включений - деаэрация, в том числе и десорбция хлористого водорода. Газовые составляющие процесса, освободившись от капель жидкости, попадают в свободный объем нижней секции аппарата, заключенный между днищем 3 и соосной трубой 12. Коническая форма днища аппарата способствует усилению вихревого движения потока газов, центробежные силы прижимают этот поток к стенкам днища, где происходит извлечение наиболее мелких капель жидкости из газового потока. С низа аппарата поток газов поднимается вверх к соосной трубе 12 с установленным на ней пакетом лопаток 15, где разбивается на коническом обтекателе 17 и поступает в межлопаточные пространства, меняя направление движения на 90°. Происходит окончательное очищение газового потока от жидких продуктов реакций на стенках соосной трубы. Очищенный газовый поток поднимается вверх по трубе в расширитель 13 и в его перфорированных трубках 14 барботируется через слой воды, которая поступает из патрубка 21. Растворяясь в воде, хлористый водород превращается в соляную кислоту, которую выводят из аппарата через патрубок 22, а очищенный азот через патрубок 4 уходит в атмосферу. Жидкие продукты реакции выгружают через патрубок 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2004 |

|

RU2256495C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2442643C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2447932C2 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2441698C1 |

| Газожидкостный реактор | 1989 |

|

SU1648544A1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Установка для извлечения жирных кислот из соапстока | 1990 |

|

SU1726502A1 |

| УСТРОЙСТВО ДЛЯ НЕЙТРАЛИЗАЦИИ КРЕМНИЙОРГАНИЧЕСКИХ ЖИДКОСТЕЙ | 2010 |

|

RU2428247C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 2008 |

|

RU2377063C1 |

Изобретение относится к оборудованию для проведения химических процессов, в частности гидролиза, этерификации, ацидолиза кремнийорганических мономеров и других реакций, протекающих с выделением токсичных газообразных продуктов, и может быть использовано в химической, пищевой и фармацевтической промышленности. Реактор содержит цилиндрический корпус, включающий конические крышку и днище, патрубки ввода реагентов и вывода продуктов реакции, трехпозиционный распылитель исходных жидких реагентов и пленкообразующие элементы, при этом конические крышка и днище выполнены с углами при вершинах 90-120° и 30-60° соответственно, в корпусе реактора размещена диафрагма, разделяющая его на две секции, причем соосно корпусу в отверстии диафрагмы размещена труба, сверху которой установлен расширитель с вертикальными перфорированными трубками, а внизу трубы размещен пакет вертикальных лопаток, укрепленных на опорной плите под углом α к радиальному направлению, равным 45-50°, в нижней секции корпуса тангенциально установлен прямоугольный патрубок для ввода реагентов с размещенным в нем трехпозиционным распылителем, причем с верхним краем тангенциального патрубка соединен 1,5-2,0-х витковый винтовой лоток, прикрепленный к указанной трубе, установленный с зазором δ относительно стенки корпуса, равным 2-4 мм, в радиальном направлении лоток наклонен под углом θ, равным 6-10°, а на равном расстоянии друг от друга на винтовом лотке вертикально установлены спиральные пленкообразующие элементы, имеющие с нижерасположенным витком лотка зазор δ. Технический результат изобретения заключается в обеспечении интенсификации тепло- и массообменных процессов, необходимой скорости десорбции газообразного хлористого водорода, повышении производительности, а также нейтрализации вредных газообразных отходов производства. 2 з.п. ф-лы, 5 ил.

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| Автомат для разбраковки электрических аппаратов | 1987 |

|

SU1453469A1 |

| GB 1339919 А, 05.12.1973. | |||

Авторы

Даты

2009-01-27—Публикация

2007-10-03—Подача