Данное изобретение относится к способу производства высокооктанового ароматического моторного топлива с пределами кипения, соответствующими бензиновой фракции, путем взаимодействия легких олефинов с ароматическими углеводородами в паровой фазе.

Данная заявка имеет приоритет заявки США №60/656945, зарегистрированной 28 февраля 2005, озаглавленной «Способ алкилирования ароматических соединений в паровой фазе».

Данная заявка связана с одновременно поданными заявками за ту же дату, имеющими приоритет, соответственно по заявкам США №№60/656954, 60/656955, 60/656946 и 60/656947, поданным 28 февраля 2005 года и озаглавленным, соответственно, «Производство бензина путем полимеризации олефинов», «Способ получения высокооктанового бензина с пониженным содержанием бензола», «Способ алкилирования ароматических соединений в жидкой фазе» и «Способ повышения качества олефинов».

В указанных выше публикациях содержатся дополнительные подробности об описываемом ниже способе, поэтому в данной заявке приведены ссылки на них.

В последние годы законы и нормативы по охране окружающей среды ограничивают допустимое количество бензола в нефтяных моторных топливах. Эти нормативы вызвали значительные изменения в работе нефтеперерабатывающих заводов. Чтобы удовлетворить этим нормативам, некоторые нефтеперерабатывающие заводы исключили соединения С6 из загружаемого в установки реформинга сырья, чтобы исключить получение бензола напрямую. Альтернативный подход состоит в том, чтобы удалить бензол из продуктов реформинга при помощи способа экстракции ароматических соединений, например процесса Sullfolane или процесса UDEX.

Хорошо интегрированные нефтеперерабатывающие заводы с установками экстракции ароматических компонентов, ассоциированные с нефтехимическими заводами, обычно имеют возможность приспособиться к ограничениям по бензолу путем отвода экстрагированного бензола для использования в нефтехимии, однако нефтеперерабатывающим заводам, не имеющим нефтехимического производства, сложнее выполнять требования по бензолу. Хотя часто возможна продажа экстрагированного бензола в качестве продукта нефтехимическим компаниям, этот вариант имеет недостатки, выражающиеся в потере продукта для производителей, что увеличивает его добавленную стоимость, кроме того, в некоторых случаях, транспортировка может создать свои трудности при перевозке больших объемов химических веществ, классифицированных как огнеопасные.

Однако удаление бензола сопровождается понижением октанового числа продукта, поскольку бензол и другие моноциклические ароматические соединения вносят положительный вклад в октановое число продукта. Были предложены некоторые способы для преобразования бензола из содержащих ароматические соединения фракций нефтеперегонных установок в менее токсичные алкилароматические соединения, такие как толуол и этилбензол, которые сами по себе хорошо подходят в качестве компонентов высокооктановых смесей. Одним из способов такого типа был способ Mobil Benzene Reduction (MBR), в котором, как и в тесно связанном с ним способе MOG, использовали цеолитовый катализатор в кипящем слое в реакторе с восходящим потоком для алкилирования бензола в продукте реформинга с получением алкилароматических соединений, таких как толуол. Способы MBR и MOG описаны в патентах США №№4827069, 4950387, 4992607 и 4746762.

Еще одной проблемой, стоящей перед нефтеперерабатывающими заводами, которые не имеют в непосредственной близости потребителей нефтехимического сырья, является избыток легких олефинов. После введения способов каталитического крекинга в перегонке нефти в начале 1930 годов на установках каталитического крекинга нефтеперегонных заводов возникли большие количества олефинов, особенно легких олефинов, таких как этилен, пропилен, бутилен. Хотя эти олефины активно используются в качестве сырья в нефтехимии, нефтеперегонные заводы без нефтехимических производств или экономически привлекательных и близко расположенных рынков для этих олефинов могли быть вынуждены использовать излишек легких олефинов в топливном газе, неся при этом значительные экономические потери, или преобразовывать их в товарные жидкие продукты.

Вслед за появлением способа каталитического крекинга появилось множество различных способов полимеризации для получения жидких моторных топлив из отходящих газов крекинга, но в настоящее время способ полимеризации в присутствии твердой фосфорной кислоты (ТФК) остается наиболее важным способом полимеризации в нефтеперегонке для производства автомобильного бензина. Этот способ, однако, имеет свои недостатки, в первую очередь из-за необходимости постоянного регулирования содержания воды в сырье, поскольку, хотя для каталитической активности и необходимо ограниченное содержание воды, в присутствии избытка воды катализатор размягчается, так что реактор может оказаться забитым твердым камнеподобным материалом, который сложно извлечь без высверливания или других тяжелых операций. И наоборот, если поступающее сырье слишком сухое, имеется тенденция к образованию кокса на катализаторе, что уменьшает его активность и повышает перепад давления в реакторе. Природоохранные нормативы также воздействуют на устранение олефинов крекинга на этих неинтегрированных нефтеперегонных заводов, ограничивая допустимое давление паров (обычно измеряемое в виде упругости паров по Рейду, RVP) автомобильных бензинов, особенно в летний сезон, когда проблемы с летучестью топлива наиболее серьезны, потенциально создавая необходимость в дополнительных мощностях для утилизации олефинов.

Таким образом, нефтеперегонные заводы без собственного нефтехимического производства или готовых рынков для бензола или избытка легких олефинов сталкиваются с проблемами двух различных видов, и способы, которые позволяют конвертировать бензол и избыточные олефины в товарную продукцию, были бы полезны для таких заводов.

В способе MBR для превращения бензола в алкилароматические соединения используют конфигурационно-селективный металлосиликатный катализатор, предпочтительно ZSM-5, при этом используют олефины из таких источников, как каталитический крекинг с псевдоожиженным слоем (ККПС) или коксовый топливный газ, избыточный сжиженный нефтяной газ или лигроин легкого ККПС. Обычно в способе MBR для производства алкилароматических соединений, в основном в диапазоне С7-С8, в качестве алкилирующего агента для бензола используют легкие олефины. Бензол претерпевает превращение, и легкие олефины также увеличивают количество бензина и повышают октановое число. Конверсия олефинов легких фракций ККПС сырой нефти также приводит к значительному уменьшению содержания олефинов и давления паров бензина. Результат - рост октанового числа при MBR - делает его одним из немногих способов реформинга бензина, которые действительно экономически выгодно использовать при перегонке нефти.

Однако как и способ MOG, способ MBR требует значительных капитальных затрат, и этот фактор не способствует его широкому использованию во времена уменьшения прибыльности процессов перегонки. Кроме того, в способе MBR используют высокие температуры, а на выход С5+ и октановое число в некоторых случаях могут вредно влиять другие факторы, что не способствует широкому использованию этого процесса. Также для разрешения проблем избыточных олефинов перегонки и бензина были предложены другие способы перегонки; в способах такого рода часто осуществляют алкилирование бензина олефинами или другими алкилирующими агентами, например метанолом, с образованием менее токсичных предшественников алкилароматических соединений. Примеры способов такого рода описаны в патентах США №№4950823, 4975179, 5414172, 5545788, 5336820, 5491270 и 5865986.

Хотя эти известные способы привлекательны с технической точки зрения, они, как и способы MOG и MBR, имеют такие недостатки, как необходимость в больших или меньших капитальных затратах, что в настоящих условиях действует против них.

По этим причинам способ перегонки, дающий возможность алкилирования бензола (или других ароматических соединений) олефинами, который можно организовать при относительно низких капитальных затратах, будет полезен для удовлетворения техническим условиям на бензин, повышения объемов выработки моторного топлива за счет высокооктановых алкилароматических соединений, и будет экономически приемлем при существующем в промышленности инвестиционном климате. Для некоторых нефтеперегонных заводов активное удаление олефинов С2/С3 может смягчить ограничения на объемы топливного газа. Подобный способ должен:

преобразовывать олефины С2 и С3 из топливного газа в высокооктановую бензиновую смесь; повышать гибкость способа перегонки для регулирования содержания бензола в бензиновой смеси;

позволять перегонным заводам, имеющим проблемы с бензолом, подавать компоненты С6 (с низким октановым числом смеси) в установку реформинга, повышая как производство водорода в установвке реформинга, так и октановое число смеси. Бензол, производимый в установке реформинга, будет удаляться, чтобы получаемый бензин соответствовал техническим условиям на продукт;

иметь потенциальную возможность повышения производительности оборудования для производства топлива за счет удаления олефинов из топливного газа. Для некоторых перегонных заводов это преимущество может вызвать ужесточение условий некоторых ключевых процессов перегонки, ККПС, гидрокрекинга, коксования и т.д.

Необходимость сохранять капитальные затраты низкими дает способам с каталитическими реакторами с неподвижным слоем явное преимущество перед способами, требующими использования кипящего слоя, такими, как MOG и MBR. Способы алкилирования ароматических соединений с неподвижным слоем катализатора начали использоваться в промышленых масштабах в нефтехимии. Кумоловый способ, предоставляемый по лицензии сначала компанией Mobil Oil Corporation, а сейчас компанией ExxonMobil Chemical Company, является малозатратным способом, использующим неподвижный слой цеолитового катализатора алкилирования/трансалкилирования для взаимодействия пропилена - продукта нефтеперегонки, с бензолом для получения кумола нефтехимического качества. Способы производства кумола, использующие различные катализаторы на основе молекулярных сит, описаны в патентной литературе, например в патенте США №3755483 описан способ получения нефтехимического кумола из продуктов нефтепереработки - бензола и пропилена с использованием неподвижного слоя катализатора ZSM-12, в патенте № США 4393262 также описывают способы получения кумола из продуктов нефтепереработки - бензола и пропилена с катализатором ZSM-12. В других патентах описано использование других катализаторов на основе молекулярных сит для производства кумола: в патенте США №4891458 описано использование катализатора на основе бета-цеолита, в патенте США №5149894 описано использование катализатора, содержащего молекулярное сито SSZ-25, в патенте США №5371310 описано использование катализатора, содержащего молекулярное сито МСМ-49 при трансалкилировании диизопропилбензола бензолом, в патенте США №5258565 описано использование катализатора, содержащего молекулярное сито МСМ-36 для производства кумола нефтехимической чистоты, содержащего ксилолы в количестве менее 500 частей на миллион (ppm).

Нефтехимические способы алкилирования, подобные описанным выше, не могут непосредственно использоваться на нефтеперегонных заводах без нефтехимических мощностей, поскольку им требуется чистое сырье, и их продукты гораздо более чистые, чем требуется в производстве топлива. Кроме того, при разработке способа получения автомобильного бензина, который можно было бы рекомендовать для использования на неинтегрированных нефтеперегонных заводах, от малых до средних, могут возникнуть и другие проблемы. Дополнительная проблема состоит в том, что олефины крекинга содержат вдобавок к высшим олефинам этилен и пропилен, и чтобы способы были экономически привлекательны, в них необходимо использовать оба этих легких олефина. Пропилен имеет более высокую реакционную способность, чем этилен, и будет при взаимодействии с бензолом образовывать кумол при более низких температурах, чем этилен будет образовывать этилбензол или ксилолы (за счет трансалкилирования или диспропорционирования). Из-за этого на базе существующих технологических процессов невозможно добиться сравнимой утилизации этилена и пропилена в способах, использующих в качестве исходного сырья олефины из установок ККПС. Хотя повышенная утилизация этилена в принципе возможна и может быть достигнута путем реакции при повышенной температуре, термодинамическое равновесие для реакции пропилен/бензол при температурах около 260°C (500°F) сдвигается в сторону от кумола, что сопровождается потерей этого продукта.

В настоящий момент мы изобрели способ, который позволяет утилизировать легкие олефины - продукты нефтеперегонки из установки ККПС и других источников для алкилирования бензола из процесса нефтеперегонки с целью производства продуктов с пределами кипения, соответствующими бензиновой фракции. Процесс обеспечивает хорошую утилизацию как этилена, так и пропилена, присутствующих в сырье из смеси олефинов из установки производства ненасыщенных газов (УПНГ) при работе в условиях, благоприятных для утилизации обоих этих олефинов. Таким образом, данный способ позволяет нефтеперегонному заводу удовлетворить требования технических условий по содержанию бензола в бензине, обеспечивая при этом хорошее использование смеси олефинов из установки ККПС. Способ осуществляют на неподвижном слое катализатора, что требует ограниченных капитальных затрат, и таким образом он особенно подходит для реализации на нефтеперегонных заводах малого и среднего размера, а также на их больших копиях. В сущности, поскольку этот способ происходит при низком давлении, он может протекать в установках низкого давления с минимальными модификациями.

В соответствии с данным изобретением легкие олефины, включая этилен и пропилен, используют для алкилирования потока легких ароматических соединений, например продукта реформинга, содержащего бензол или другие моноциклические ароматические соединения, например толуол или ксилол, с образованием продукта с пределами кипения, соответствующими бензиновой фракции [С5+ - 200°С] [С5+ - 400°F], содержащего алкилароматические соединения. Реакция протекает в присутствии двойной каталитической системы, которая включает представителя семейства цеолитов MWW и цеолит с порами промежуточного размера, например ZSM-5. Способ осуществляют на неподвижном слое катализатора.

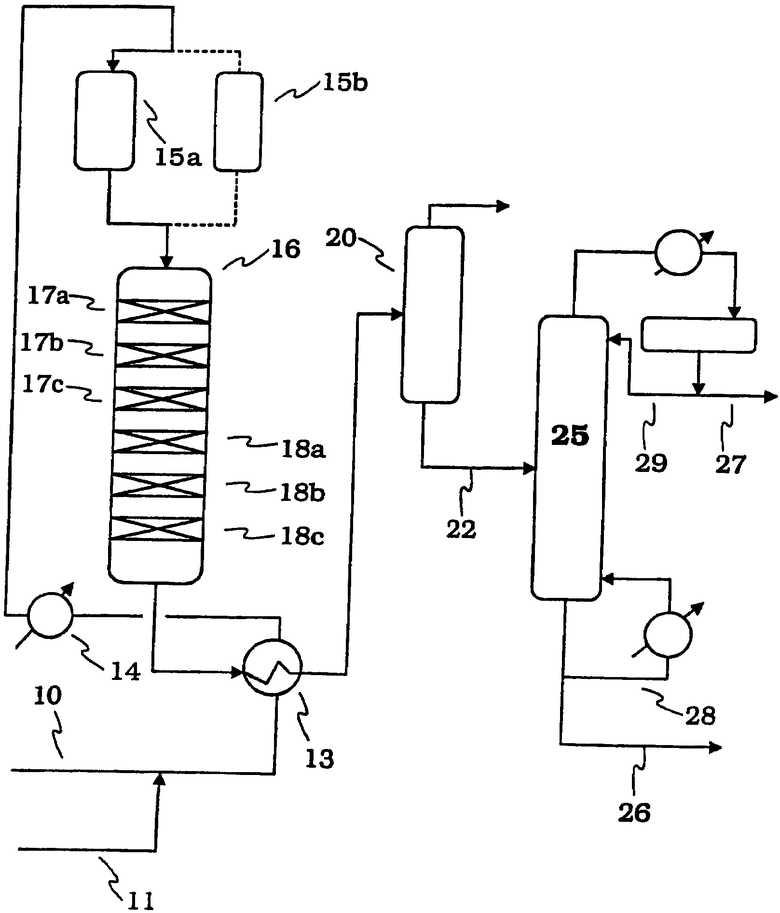

На чертеже схематично показан способ превращения нефтезаводской смеси легких олефинов и бензола в автомобильный бензин в установке алкилирования ароматических соединений.

Конфигурация способа

Схема установки алкилирования ароматических соединений в упрощенном виде приведена на чертеже. Поток сырья из смеси легких олефинов, обычно олефинов C2 и С3 (этилен и пропилен), возможно, в смеси с олефинами С4, например, фракцией из установки производства ненасыщенных газов, связанной с установкой ККПС, подают в установку по линии 10 и смешивают с потоком легких ароматических соединений, содержащим бензол, который подают по линии 11, пропускают через теплообменник 13, в котором смесь получает тепло от выходящего из реактора потока, после чего ее нагревают до температуры реакции в нагревателе 14, из которого ее направляют в реактор 16 через реактор 15а с защитным слоем.

Защитный слой может работать в попеременном режиме с двумя слоями 15а и 15b, при этом один слой будут использовать для удаления загрязняющих веществ из потока, а другой подвергать регенерации обычным способом. При необходимости можно использовать систему защиты с тремя слоями, в которой два слоя используют для удаления загрязняющих веществ, а третий регенерируют. Чтобы добиться низкого уровня загрязняющих веществ при использовании системы с тремя защитными слоями, слои будут проходить последовательно трехэтапный цикл: регенерация, сорбция на втором слое, сорбция на первом слое.

Загрузка (смесь олефинов/бензол плюс разбавитель) проходит через шесть последовательных слоев 17а, 17b, 17с, 18а, 18b и 18с катализатора в реакторе 16, на которых сырье из смеси олефинов взаимодействует с бензолом и другими моноциклическими ароматическими соединениями, образуя требуемые алкилированные ароматические соединения. Слои 17а, 17b и 17с содержат катализатор на основе цеолитов MWW, а слои 18а, 18b и 18с содержат катализатор на основе других цеолитов с промежуточными порами, например ZSM-5. Поток непосредственно переходит от слоев с цеолитом MWW на слои с цеолитом с промежуточными порами. При необходимости или в случае привлекательности такого варианта, например, из-за требований к оборудованию, реакцию на последовательных слоях цеолита можно проводить в отдельных реакторах с непосредственной подачей потока с первой стадии (цеолит MWW) на вторую стадию (цеолит с промежуточными порами) для использования преимуществ от требований к температуре реакций на второй стадии.

Поток выходит из реактора через теплообменник 13 и поступает в испарительный барабан 20, где от продукта отделяют легкие погоны. Алкилированный ароматический продукт проходит испарительный барабан 20, и по линии 22 его подают в ректификационную колонну 25 для получения конечного стабилизированного компонента бензиновой смеси в линии 26 с обводной линией 28, снабженной ребойлером, обеспечивающей нагрев колонны; легкие погоны из ректификационной колонны выходят из цикла 29 дефлегмации через линию 27.

Катализатор, используемый в защитном слое, обычно представляет собой тот же катализатор, который используется для алкилирования, фактически для удобства эксплуатации, но необходимости в этом нет; если желательно, для удаления загрязняющих веществ из потока можно использовать другой катализатор или сорбент, обычно более дешевый защитный сорбент, например использованный катализатор из другого процесса или сорбент, такой как оксид алюминия. Задача защитного слоя состоит в том, чтобы удалять загрязняющие вещества из потока до того, как поток поступит на катализатор реакции; чтобы обеспечить это, имеется широкое многообразие выбора катализатора защитного слоя и пригодных условий на этом участке.

Каталитическая система

Каталитическая система, используемая в данном изобретении, содержит два основных каталитических компонента. Один компонент включает молекулярное сито типа MWW, а другой - цеолит с порами промежуточного размера.

Цеолит MWW

Семейство цеолитов MWW хорошо известно характерной структурой решетки, которая придает ему уникальные и интересные каталитические свойства. Топология MWW включает две независимых системы пор: двумерные каналы из синусоидальных 10-членных колец, разделенные второй двумерной системой пор, состоящей из суперячеек из 12-членных колец, которые соединяются друг с другом через окна 10-членных колец. Кристаллическая система решетки MWW гексагональная, молекулы диффундируют в цеолите вдоль направлений [100], т.е. сообщение в направлении «с», поперечном по отношению к порам, отсутствует. В гексагональных плоских кристаллах цеолитов типа MWW кристаллы образуются в относительно небольшом числе вдоль направления «с», в результате большая часть каталитической активности проявляется в активных зонах, расположенных на внешней поверхности кристаллов и имеющих форму чашеобразных полостей. Во внутренней структуре отдельных цеолитов семейства, например МСМ-22, чашеобразные полости сливаются, образуя суперячейку. Семейство цеолитов МСМ-22 привлекает значительный научный интерес с момента первого сообщения о получении Leonovicz et al. в Science 264, 1910-1913 [1994] и последующего обнаружения множества цеолитовых материалов семейства, например PSH-3, МСМ-22, МСМ-49, МСМ-56, SSZ-25, ERB-I, ITQ-I, и других. Lobo et al. AlChE Annual Meeting, 1999, доклад 292J.

Связь между различными членами семейства МСМ-22 была описана во многих публикациях. Четыре важнейших члена семейства - МСМ-22, МСМ-36, МСМ-49 и МСМ-56. При синтезе из смеси, содержащей источники диоксида кремния, оксида алюминия, натрия и гексаметиленимин в качестве органической молекулы-шаблона, исходный полученный продукт будет предшественником МСМ-22 или МСМ-56, в зависимости от соотношения дикосид кремния:оксид алюминия в реакционной смеси. При отношении дикосид кремния:оксид алюминия более 20 образуется предшественник МСМ-22, содержащий вертикально ориентированные слои, связанные водородными связями, тогда как случайно ориентированные несвязанные слои МСМ-56 образуются при меньших отношениях дикосид кремния: оксид алюминия. Оба эти материала могут быть превращены во вспученный материал при помощи поддерживающего агента или обжига, это приведет к получению слоистой столбчатой структуры МСМ-36. Сразу после синтеза предшественник МСМ-22 можно обжигом превратить непосредственно в МСМ-22, который идентичен обожженному МСМ-49, промежуточному продукту, получаемому кристаллизацией непосредственно после синтеза произвольно ориентированного МСМ-56. В МСМ-49 слои ковалентно связаны и имеют межслоевое пространство немного больше, чем это было обнаружено для обожженных материалов МСМ-22/МСМ-49. Непосредственно после синтеза МСМ-56 можно обжигать для получения обожженного МСМ-56, который отличается от обожженных МСМ-22/МСМ-49 тем, что имеет произвольно организованную, а не слоистую структуру. В патентной литературе МСМ-22 описан в патенте США №4954325, а также в патентах США №№5250777, 5284643 и 5382742. МСМ-49 описан в патенте США №5236575, МСМ-36 - в патенте США №5229341, а МСМ-56 - в патенте США 5362697.

Предпочтительным цеолитовым материалом для использования в качестве катализатора данного процесса является МСМ-22, хотя может быть обнаружено, что цеолит МСМ-49 имеет определенные преимущества по сравнению с МСМ-22. В некоторых случаях МСМ-49 демонстрирует более высокую активность, чем МСМ-22, возможно из-за большей удельной поверхности кристаллов цеолита, однако МСМ-22 в большинстве существующих случаев является удовлетворительным и ему отдается предпочтение. Было обнаружено, что можно использовать либо свежий МСМ-22, как и другие члены семейства MWW, то есть не употреблявшийся ранее в качестве катализатора, или, альтернативно, можно использовать регенерированный МСМ-22 или регенерированный и восстановленный МСМ-22. Можно использовать регенерированный МСМ-22 после любых каталитических способов, для которых он, согласно имеющейся информации, подходит. Была обнаружена одна форма регенерированного МСМ-22, весьма эффективная в данном способе конденсации, которая представляет собой МСМ-22, ранее использованный в производстве ароматических соединений, таких как этилбензол или кумол, обычно в реакциях алкилирования и трансалкилирования. Способ производства кумола (алкилирование) описан в патенте США №4992606. Способы производства этилбензола описаны в патентах США №№3751504; 4547605 и 4016218; в патентах США №№4962256, 4992606, 4954663, 5001295 и 5043501 описано алкилирование ароматических соединений различными алкилирующими агентами на катализаторах, содержащих цеолиты MWW, например PSH-3 или МСМ-22. В патенте США №5334795 описан жидкофазный синтез этилбензола в присутствии МСМ-22.

МСМ-22 и другие катализаторы этого семейства можно регенерировать после использования в качестве катализатора в способах получения кумола, этилбензола и других ароматических соединений путем окисления обычным воздухом с помощью технологий, аналогичных применяемым для других цеолитовых катализаторов. Регенерация катализатора после использования в данном способе приводит лишь к умеренному падению активности, причем катализатор после первой регенерации сохраняет большую часть активности свежего катализатора. Даже после нескольких регенераций, например от 6 до 8, сохраняется значительный и приемлемый уровень активности. После окисления воздухом катализатор можно восстанавливать путем обработки водой или слабыми растворами щелочей, например, разбавленным раствором аммиака или карбоната натрия. Обнаружена эфффективность обработки только водой при температуре окружающей среды: регенерированный воздухом катализатор охлаждают, после чего погружают в водяную баню, затем сушат и возвращают в работу. Восстанавительную обработку можно производить в течение эмпирически подобранного времени, это приводит к улучшению свойств катализатора. Теоретически восстановительная обработка вызывает повторное образование силанольных групп на поверхности цеолита после регенерации, с соответствующим восстановлением каталитических свойств, что в удачных случаях обеспечивает катализатор, полностью аналогичный свежему катализатору.

Цеолит с порами промежуточного размера

Кроме MWW-содержащего компонента каталитическая система также содержит второй компонент другого рода, который представляет собой катализатор, содержащий цеолит с порами промежуточного размера. Группа цеолитов с порами промежуточного (или среднего) размера в настоящее время известна своей способностью катализировать множество реакций органических молекул, используемых в перегонке нефти и нефтехимической промышленности, а также своей поразительной каталитической активностью. Первый синтетический член этого семейства, ZSM-5 (патент США №3702886) имеет широкое коммерческое использование с момента его выпуска компанией Mobil Oil Corporation во многих промышленно значимых приложениях. Это семейство цеолитов характеризуется эффективным рамером пор менее 0,7 нм и/или окнами пор в кристаллической структуре, образованными 10-членными кольцами. Термин «поры промежуточного размера» означает, что указанные цеолиты обычно имеют эффективные отверстия пор в диапазоне от 0,5 до 0,65 нм, когда молекулярное сито находится в Н-форме. Эффективный размер пор цеолитов можно измерить с помощью стандартных адсорбционных методов и соединений с известным минимальным кинетическим диаметром. См. Breck, Zeolite Molecular Sieves, 1974 (особенно глава 8), и Anderson et al, J. Catalysis 58, 114 (1979).

Цеолиты с порами среднего или промежуточного размера представлены цеолитами, имеющими структуру ZSM-5, ZSM-11, ZSM-23, ZSM-35, ZSM-48 и оффретита ТМА (тетраметиламмония). Из этих веществ по причинам функциональности предпочтительны ZSM-5 и ZSM-11, причем ZSM-5 более предпочтителен, поскольку это вещество наиболее доступно в промышленном масштабе от нескольких поставщиков.

Как указано ниже, активность двух цеолитовых компонентов каталитической системы, используемых в данном способе, является важной. Кислотную активность цеолитового катализатора удобно определять по альфа-шкале, описанной в J. Catalysis, Vol.VI, pp.278-287 (1966) and Vol.61, 395 (1980), ссылка на которые приведена для описания теста. В этом тесте цеолитовый катализатор приводят в контакт с гексаном в условиях, описанных в публикации, и измеряют количество гексана, подвергнувшегося крекингу. Из этих измерений вычисляют значение «альфа», которое характеризует катализатор по его активности в крекинге гексана и используется для определения уровня активности цеолитов. Характеристические константы скорости для многих катализируемых кислотами реакций пропорциональны значению альфа для конкретных кристаллических силикатных катализаторов (см. «The Active Site of Acidic Aluminosilicate Catalysts," («Активные центры кислотных алюмосиликатных катализаторов»), Nature, Vol.309, No 5959, 589-591, (1984)). Условия эксперимента для альфа-теста предпочтительно включают постоянную температуру 538°С и переменную скорость потока, как подробно описано в Journal of Catalysis, Vol.61, 395 (1980).

Для задач данного способа катализатор должен иметь значение альфа больше 1,0; если значение альфа не больше 0,5, считается, что катализатор практически не имеет активности в крекинге гексана. Значение альфа для цеолитов с порами промежуточного размера типа ZSM-5 обычно составляет по меньшей мере 10 или больше, например от 50 до 100, или еще больше, но было обнаружено, что более высокие значения альфа могут увеличивать нежелательную активность при крекинге. В сравнительных тестах с образцами ZSM-5, имеющими значения альфа 3, 12 и 56, было замечено, что ZSM-5 с низкой активностью (альфа=12) имеет значительно меньшую активность крекинга, чем у более кислых образцов (альфа=56). Дальнейшее уменьшение активности крекинга было обнаружено при падении альфа до 3. Таким образом, цеолиты с порами промежуточного размера с малой альфа (альфа ниже 20 и предпочтительно ниже 10) могут предоставить возможность свести крекинг к минимуму, хотя работа при низких температурах может позволить использовать более активные цеолиты без соответствующих проблем. Значение альфа цеолита MWW менее критично, хотя и для них требуется значение не менее 1 для заметного действия, предпочтительны более высокие значения, более 10.

Связующее катализатора

Кроме цеолитовых компонентов катализатор, используемый в данном способе, обычно содержит материал матрицы или связующее, придающее катализатору соответствующую прочность, а также получения необходимых характеристик пор катализатора. Однако высокоактивный катализатор можно формовать без связующего с использованием подходящих методик экструзии, например в соответствии с описанием в патенте США №4908120. Связующие материалы, если используются, подходящим образом включают оксид алюминия, диоксид кремния, алюмосиликаты, диоксид титана, диоксид циркония и другие неорганические оксиды, обычно используемые в технологиях изготовления катализаторов на основе молекулярных сит. Для использования в данном способе содержание цеолитов типа МСМ-22 или ZSM-5 (поры промежуточного размера) в готовом катализаторе со связующим обычно составляет от 20 до 70% масс., в большинстве случаев от 25 до 65% масс. При получении катализатора со связующим активный ингредиент обычно смешивают со связующим материалом с использованием водной суспензии катализатора и связующего, после чего активный компонент и связующее экструдируют в желаемую форму, например, цилиндров, полых цилиндров, трех- и четырехдольных фигур и т.д. Связующий материал, например глину, можно добавить во время смешивания, чтобы облегчить экструзию, повысить прочность материала готового катализатора и придать другие желаемые свойства твердого вещества. Количество глины обычно не превышает 10% масс. от общего количества готового катализатора. Несвязанный (или самосвязанный) катализатор, соответственно, получают по способу экструзии, описанному в патенте США №4582815, ссылка на который дается для описания способа и экстудированного продукта, получаемого с его помощью. Способ, описанный в нем, позволяет экструдировать материал, имеющий высокую поддерживающую прочность, который можно производить на стандартном оборудовании для экструзии, таким образом, способ отлично подходит для производства катализатора с высоким содержанием силикатов. Катализаторы получают путем диспергирования цеолита в воде до содержания твердого вещества от 25 до 75% масс. в присутствии от 0,25 до 10% масс. основного материала, например, гидроксида натрия. Дополнительные сведения можно найти в патенте США №4582815.

Данный способ достигает своих целей по оптимизации реакций алкилирования этиленом и пропиленом благодаря использованию двух различных компонентов катализатора в двух различных температурных режимах так, чтобы благоприятствовать достижению различных равновесных состояний, как говорилось выше. По этой причине два компонента катализатора будут находиться в отдельных последовательных слоях; если требуется многократный впуск замедлителя реакции вдоль общей длины слоя, каждый каталитический компонент может находиться в более чем одном слое. Слои могут находиться в одном или нескольких реакторах.

Олефиновое сырье

Легкие олефины, используемые в качестве сырья для данного способа, обычно получают при каталитическом крекинге нефтяного сырья в качестве отходов при производстве бензина. Способ каталитического крекинга, обычно в виде каталитического крекинга в псевдоожиженном слое (ККПС), является общепринятым и, как хорошо известно, производит большое количество легких олефинов, а также олефиновых продуктов, соответствующих бензиновой фракции по пределам кипения, и побочных продуктов, таких как рецикловый газойль, который сам по себе подвергается дальнейшим операциям перегонки. В качестве источника легких олефинов, используемых в настоящем способе, могут служить и другие способы, в результате которых получаются олефины, например, в установках термического крекинга, крекинг-печах для легкого крекинга и коксовых печах. Даже если эти источники могут производить сырье, содержащее диолефины, описанный здесь цеолитовый катализатор относительно стабильно работает с этим сырьем, поскольку желаемые каталитические реакции происходят на поверхности катализатора, а не во внутренней структуре его пор.

Олефины, которые в основном используют в настоящем способе, представляют собой легкие олефины от этилена до бутена; хотя более тяжелые олефины также можно включать в технологический процесс, их обычно можно непосредственно вводить в бензиновый продукт, где они значительно повышают октановое число. Другим фактором, препятствующим их совместной переработке с легкими олефинами, является то, что при алкилировании они имеют тенденцию образовывать продукты с относительно большим количеством атомов углерода, например продукты C14+, которые находятся на верхнем конце диапазона кипения бензина и могут вызывать образование повышенного количество газовых выбросов при горении. Данный способ является очень выгодным в том, что в нем без изменений можно использовать не только пропилен из сырьевой смеси олефинов, но и этилен, так что он предоставляет важный способ преобразования этого побочного продукта крекинга в желаемый товарный бензин. Состав типичного потока легких газов ККПС (насыщенных и ненасыщенных, загрязнящие вещества не показаны) приведен в таблице 1 ниже, состав соединений С3-С4 в потоке легких газов ККПС приведен в таблице 2.

Наряду с участием олефинов из отходящих газов ККПС в требуемой реакции алкилирования с присутствующими бензолом и другими ароматическими соединениями, может происходить ограниченная олигомеризация (полимеризация) олефинов. Хотя это не приводит к алкилированию ароматических соединений, это никоим образом не является нежелательным, поскольку конверсия фракций олефинов С3 и С4 таким путем обеспечивает прямой технологический маршрут к получению продуктов С6, С7 и С8 с разветвленными цепями, которые также весьма желательны в бензине с точки зрения температуры кипения и октанового числа.

Хотя катализаторы, используемые в данном способе, устойчивы, они чувствительны к определенным загрязняющим веществам (типичным деактиваторам цеолитов), особенно к органическим соединениям с основным азотом, а также серосодержащим органическим соединениям. Поэтому предпочтительно устранять эти вещества до попадания в установку, чтобы обеспечить продолжительный срок службы катализатора. Мокрая очистка растворами для удаления загрязняющих веществ, например щелочью, метилэтиламином или другими аминами, или водными промывочными жидкостямии обычно уменьшает содержание серы до приемлемого уровня около 10-20 массовых частей на миллион (ppm масс.), а азота до следовых количеств, которые вполне допустимы. Одна привлекательная особенность данного способа состоит в том, что он не чрезмерно чувствителен к воде, что обеспечивает меньшую необходимость регулировать количество воды, попадающей в реактор, чем для установок с ТФК. В отличие от ТФК цеолитовый катализатор не требует наличия воды для поддержания его активности, поэтому перед вводом в установку сырье можно осушить. В традиционных установках с ТФК содержание воды обычно необходимо поддерживать в интервале от 300 до 500 ppm масс. для поддержания достаточной активности и в то же время сохранения целостности катализатора. Существующие цеолитовые катализаторы, однако, могут легко переносить содержание воды до 1000 ppm масс., хотя уровень более 800 ppm масс. может уменьшить активность в зависимости от температуры.

Ароматическое сырье

Кроме сырья легких олефинов в технологический процесс, как описано выше, подают поток ароматических соединений, содержащих бензол. Этот поток может содержать и другие моноциклические ароматические соединения, включая алкилароматические соединения, такие как толуол, этилбензол, пропилбензол (кумол) и ксилолы. На нефтеперегонных заводах с имеющимся нефтехимическим производством эти алкилароматические соединения обычно извлекают для более выгодного использования в качестве химических реагентов или их могут продавать по отдельности для этой цели. Поскольку они, как уже говорилось, менее токсичны, чем бензол, требования по охране окружающей среды при их включении в поток ароматического сырья отсутствуют, но аналогично, отсутствует и предубеждение относительно их наличия, за исключением условий, приводящих к образованию высших алкилароматических соединений, которые выходят за диапазон кипения бензина или нежелательны в бензине, например дурола. Содержание бензола в этом потоке определяется в основном его источником и историей переработки, но в большинстве случаев поток содержит по меньшей мере 5% об. бензола, хотя более типичный минимум составляет 12% об., более конкретно от приблизительно 20% об. до 60% об. бензола. Обычно основным источником этого потока будет поток из установки реформинга, который является стандартным источником легких ароматических соединений. Потоки продуктов реформинга могут представлять собой полный поток продуктов реформинга, легкую фракцию продукта реформинга, тяжелые продукты реформинга или тяжелую фракцию продуктов реформинга. Эти фракции обычно содержат небольшие количества легких углеводородов, обычно менее 10% C5 и более легких углеводородов, и небольшое количество тяжелых углеводородов, обычно менее 5% С7+ углеводородов. Эти потоки продуктов реформинга обычно содержат очень малое количество серы, поскольку обычно перед реформингом их подвергают десульфурации, так что продукт с пределами кипения, соответствующими бензиновой фракции, получаемый в данном способе, содержит приемлемо малое количество серы с точки зрения соответствия существующим техническим условиям по сере.

Потоки продуктов реформинга обычно поступают из установки реформинга с неподвижным слоем, колеблющимся слоем или движущимся слоем. Наиболее часто используемая фракция продукта реформинга - средняя фракция реформинга. Это предпочтительный продукт реформинга с узким диапазоном температур кипения, т.е. фракция С6 или C6/C7. Эта фракция представляет собой сложную смесь углеводородов, извлекаемую в виде верхнего погона гексаноотгонной колонны при разгонке на ней кубового остатка из пентаноотгонной колонны. Ее состав может широко меняться в зависимости от множества факторов, включая условия процесса в установке реформинга и состав сырья, подаваемого на реформинг. Эти потоки обычно содержат С5, С4 и более легкие углеводороды, извлеченные в пентаноотгонной и бутаноотгонной колоннах. Таким образом, средняя фракция продуктов реформинга будет содержать как минимум 70% масс. углеводородов С6 и предпочтительно по меньшей мере 90% масс. углеводородов С6.

Другие источники ароматического богатого бензолом сырья включают лигроин легкого ККПС, лигроин коксования или пиролизный бензин, однако эти другие источники бензола менее важны при нормальной эксплуатации нефтеперегонного завода.

По диапазону температур кипения эти богатые бензолом фракции могут обычно иметь конечную температуру кипения приблизительно 120°С (250°F) и предпочтительно не выше приблизительно 110°С (230°F). Предпочтительно диапазон температур кипения находится от 40° до 100°С (от 100°F до 212°F), более предпочтительно в диапазоне от 65° до 95°С (от 150°F до 200°F), еще более предпочтительно в диапазоне от 70° до 95°С (от 160°F до 200°F).

Составы двух типичных средних фракций продуктов реформинга приведены в таблицах 3 и 4 ниже. Продукт реформинга, приведенный в таблице 4, содержит больше парафинов, тем не менее, он содержит больше бензола, чем фракция в таблице 3, что делает его более подходящим сырьем для данного способа алкилирования.

Потоки продуктов реформинга поступают из установки реформинга с неподвижным слоем, колеблющимся слоем или движущимся слоем. Наиболее часто используемая фракция продукта реформинга - средняя фракция реформинга. Это предпочтительный продукт реформинга с узким диапазоном температур кипения, т.е. фракция С6 или С6/С7. Эта фракция представляет собой сложную смесь углеводородов, извлекаемую в виде верхнего погона гексаноотгонной колонны при разгонке на ней кубового остатка из пентаноотгонной колонны. Ее состав может широко меняться в зависимости от множества факторов, включая условия технологического процесса в установке реформинга и состав сырья, подаваемого на реформинг. Эти потоки обычно содержат С5, С4 и более легкие углеводороды, извлеченные в пентаноотгонной и бутаноотгонной колоннах. Таким образом, средняя фракция продуктов реформинга будет содержать по меньшей мере 70% масс. углеводородов С6 (ароматических и неароматических) и предпочтительно по меньшей мере 90% масс. углеводородов С6.

Другие источники ароматического богатого бензолом сырья включают лигроин легкого ККПС, лигроин коксования или пиролизный бензин, однако эти другие источники бензола будут менее важны при нормальной эксплуатации нефтеперегонного завода.

Образование продукта

В ходе способа алкилирования происходит множество различных по механизму реакций. Легкие олефины сырья реагируют с моноциклическими ароматическими соединениями в ароматическом сырье, образуя моноциклические алкилароматические соединения с высоким октановым числом. Как указывалось выше, реакция алкилирования этиленом ароматических соединений лучше протекает на цеолитовом катализаторе с порами промежуточного размера, в то время как реакция алкилирования ароматических соединений пропиленом лучше протекает на цеолитовом катализаторе MWW. Поскольку обе реакции являются экзотермическими, причем равновесие при алкилировании этиленом ароматических соединений достигается при более высоких температурах, предпочтительная последовательность осуществления реакций состоит в том, что слой цеолитового катализатора MWW располагают первым, так что экзотермический эффект реакции алкилирования ароматических соединений пропиленом (и частично алкилирования этиленом) добавляется к теплосодержанию потока, усиливая реакцию алкилирования ароматических соединений этиленом на цеолитовом катализаторе с промежуточным размером пор. В то же время рост температуры потока следует регулировать путем добавления при необходимости порций замедлителя реакции, чтобы избежать температур второй стадии, которые неблагоприятно воздействуют на равновесие алкилароматических соединений С3.

В то же время по мере протекания реакции алкилирования олефины могут претерпевать конденсацию (олигомеризацию, полимеризацию), образуя разветвленные предельные соединения с высоким октановым числом. Обычно олигомеризацию следует регулировать подходящим выбором условий реакции (соотношение олефины/ароматические соединения, температура, давление, объемная скорость, активность цеолита) так, чтобы можно было управлять количеством продуктов, имеющих количество углеродных атомов более 10, предпочтительно не более 8, так как наиболее ценными в бензине являются углеводороды С7-С8, с точки зрения летучести, включая давление насыщенных паров и работу двигателя в различных условиях. Обычно степень олигомеризации будет колебаться и включать димеризацию, при которой бутены превращаются в продукты С8, отчасти тримеризацию, при которой этилен и пропилен будут превращаться в продукты от С6 до С9, и отчасти более высокие степени олигомеризации. Разумеется, может иметь место сополимеризация различных олефинов, приводящая к получению олигомерного продукта с набором соединений с различным количеством атомов углерода, имеющим пределы кипения, соответствующие бензиновой фракции. При условии, что образуется небольшое количество ненасыщенных олигомеров, они могут участвовать в реакциях алкилирования, но доля подобных реакций обычно ограничена.

После отделения легких фракций от выходящего из конечного реактора потока с возможностью рециклирования для замедления реакции или разбавления, описанных ранее, продукт с пределами кипения, соответствующими бензиновой фракции, отбирают из отпарного аппарата или ректификационной колонны. Благодаря содержанию в нем высокооктановых алкилароматических соединений он обычно имеет октановое число по меньшей мере 92, а обычно выше, например 95 или даже 98. Этот продукт образует ценный компонент резервуара нефтезаводской смеси для бензина превосходного качества.

Параметры способа

Данный способ замечателен возможностью его осуществления при низких или средних давлениях. В основном будет достаточно давления приблизительно 7500 кПа изб. (приблизительно 1100 фунтов/дюйм изб.). Однако фактически, для удобства эксплуатации и в целях экономии, можно предпочесть давления от низкого до среднего, до приблизительно 3500 кПа изб. (приблизительно 500 фунт/дюйм изб.), которое позволяет использовать оборудование низкого давления. Обычно будет достаточно избыточного давления в диапазоне приблизительно от 750 до 2500 кПа изб. (приблизительно от 110 до 360 фунт/дюйм изб.). Было обнаружено, что повышение давления с приблизительно 1725 кПа изб. (250 фунт/дюйм изб.) до приблизительно 2410 кПа изб. (350 фунт/дюйм изб.) может понизить конверсию олефинов, поэтому оптимальным может считаться давление от 1600 до 1900 кПа изб. (приблизительно от 230 до 275 фунт/дюйм изб.), хотя на точный выбор давления могут влиять различные факторы.

Обе стадии способа протекают в паровой фазе, чтобы использовать описанным образом равновесные состояния. В основном общая температура составляет приблизительно от 90° до 400°С (приблизительно от 190° до 750°F). Предполагая, что в предпочтительной конфигурации стадию с цеолитом MWW осуществляют первой, сырье (вход реактора) предпочтительно поддерживают в диапазоне температур от 90° до 250°С (приблизительно от 190° до 480°F), причем разогрев на первой стации регулируют так, чтобы достичь в реакторе второй стадии (катализатор типа ZSM-5) температуры на входе в диапазоне от 200° до 325°С (приблизительно от 400° до 620°F). Предполагается, что оптимальный диапазон температур для слоя катализатора (катализатор с порами промежуточного размера) составляет от 300°до 400°С (от приблизительно 570° до 750°F), предпочтительно от 345° до 375°С (от приблизительно 650° до 710°F), хотя кислотность цеолита может оказывать влияние на выбираемую в итоге температуру, если следует избегать избыточного крекинга. Температуру можно регулировать с помощью обычных средств регулирования скорости подачи сырья, скорости подачи потока, замедляющего реакцию, и соотношения разбавления; разность температур между двумя стадиями реакции можно регулировать путем добавления потока, замедляющего реакцию в различных точках подачи. Обычно продукт, выходящий с первой стадии, можно направлять непосредственно на вторую стадию, чтобы получить преимущества от экзотермического эффекта на первой стадии для достижения температуры второй стадии.

Объемная скорость олефинов обычно находится в диапазоне от 0,5 до 2,0 WHSV [количество нефтепродукта на единицу катализатора в час] (час-1), в большинстве случаев от 0,75 до 1,0 WHSV (час-1), причем значение 1,0 WHSV (час-1) является подходящим рабочим значением. Добавлять водород не требуется.

Соотношение между компонентами олефинового и ароматического сырья обычно выбирается так, чтобы достичь требуемых целей способа, будь то снижение содержания бензола, конверсия олефинов или несколько целей. Если основной целью является снижение содержания бензола, используется относительно низкое соотношение ароматические соединения:олефины, чтобы при алкилировании ароматических соединений использовался избыток олефинов. В данном случае желательно, чтобы массовое соотношение ароматических соединений к олефинам не превышало 1:1. Использование отношений менее 1 в данном случае, кроме уменьшения содержания бензола в продукте, ограничивает конверсию и повышает степень диалкилирования; с другой стороны, использование высоких соотношений более 1:1, например 1,5:1 (ароматические соединения, по массе), повысит конверсию и содержание бензола в продукте, но уменьшит диалкилирование. Таким образом, оптимальные условия следует определять эмпирически в зависимости от состава сырья, возможных скоростей подачи сырья, назначения продукта и типа установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО БЕНЗИНА ПОЛИМЕРИЗАЦИЕЙ ОЛЕФИНА С АЛКИЛИРОВАНИЕМ АРОМАТИКИ | 2006 |

|

RU2409541C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ЖИДКОЙ ФАЗЕ | 2006 |

|

RU2409540C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА ПУТЕМ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРИ ВЫСОКОЙ КОНВЕРСИИ БЕНЗОЛА | 2010 |

|

RU2515525C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| УЛУЧШЕННЫЙ СПОСОБ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2563461C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, ВКЛЮЧАЮЩЕГО НАФТУ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2412927C2 |

| СПОСОБ КОНВЕРТИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2148573C1 |

| УЛУЧШЕННЫЙ СПОСОБ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2583439C2 |

| УЛУЧШЕННЫЙ СПОСОБ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2577317C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

Изобретение относится к способу получения продукта с пределами кипения, соответствующими бензиновой фракции из потока сырья из смеси легких олефинов, включающего этилен и пропилен, и потока ароматического сырья, включающего моноциклические ароматические соединения и содержащего от 5 до 60% об. бензола, включающему: взаимодействие моноциклических ароматических соединений, включающих бензол, в потоке ароматического сырья с пропиленом из потока сырья из смеси олефинов на первой стадии в паровой фазе в присутствии каталитической системы, включающей каталитический компонент, включающий цеолит семейства MWW в неподвижном каталитическом слое при температуре слоя от 90° до 250°С и давлении не более 7000 кПа изб.; пропускание выходящего потока с первой стадии на вторую, на которой моноциклические ароматические соединения, включающие бензол, в потоке ароматического сырья взаимодействуют с этиленом из потока сырья из смеси олефинов в паровой фазе в присутствии каталитической системы, включающей каталитический компонент, включающий цеолит ZSM-5 с порами промежуточного размера в неподвижном слое при температуре слоя от 200° до 400°С и давлении не более 7000 кПа изб., с образованием продукта с пределами кипения, соответствующими бензиновой фракции, содержащего алкилароматические соединения. Применение настоящего способа позволяет утилизировать легкие олефины в продукт с пределами кипения, соответствующими бензиновой фракции. 6 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения продукта с пределами кипения, соответствующими бензиновой фракции из потока сырья из смеси легких олефинов, включающего этилен и пропилен, и потока ароматического сырья, включающего моноциклические ароматические соединения и содержащего от 5 до 60 об.% бензола, включающий:

взаимодействие моноциклических ароматических соединений, включающих бензол, в потоке ароматического сырья с пропиленом из потока сырья из смеси олефинов на первой стадии в паровой фазе в присутствии каталитической системы, включающей каталитический компонент, включающий цеолит семейства MWW в неподвижном каталитическом слое при температуре слоя от 90 до 250°С и давлении не более 7000 кПа изб.;

пропускание выходящего потока с первой стадии на вторую, на которой моноциклические ароматические соединения, включающие бензол, в потоке ароматического сырья взаимодействуют с этиленом из потока сырья из смеси олефинов в паровой фазе в присутствии каталитической системы, включающей каталитический компонент, включающий цеолит ZSM-5 с порами промежуточного размера в неподвижном слое при температуре слоя от 200 до 400°С и давлении не более 7000 кПа изб., с образованием продукта с пределами кипения, соответствующими бензиновой фракции, содержащего алкилароматические соединения.

2. Способ по п.1, в котором цеолит семейства MWW включает член семейства МСМ-22.

3. Способ по п.1, в котором цеолит с порами промежуточного размера включает ZSM-5 со значением альфа ниже 50.

4. Способ по п.1, в котором цеолит с порами промежуточного размера включает ZSM-5 со значением альфа ниже 20.

5. Способ по п.1, в котором температура слоя цеолитового катализатора ZSM-5 составляет от 345 до 375°С.

6. Способ по п.1, в котором давление в слое цеолитового катализатора ZSM-5 составляет от 1600 до 1900 кПа изб.

7. Способ по п.1, в котором выходящий продукт с первой стадии направляют непосредственно на вторую стадию.

| US 2004242404 A1, 02.12.2004 | |||

| US 5371310 A, 06.12.1994 | |||

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

Авторы

Даты

2010-11-27—Публикация

2006-02-28—Подача