Изобретение относится к способу конвертирования перерабатываемого сырья, содержащего тяжелые ароматические соединения, в частности C9+ ароматические соединения, в более легкие ароматические продукты, в частности ксилолы.

Параксилол является важнейшим субпродуктом нефтеочистки, поскольку он в значительных количествах используется для производства терефталевой кислоты, которая реагирует с многоатомными спиртами, как, например, этиленгликоль в производстве полиэфиров.

Главным источником параксилола является катализатор реформинга (каталитический реформат), который приготавливается путем смешивания лигроина с водородом и контактирования смеси с сильным катализатором гидрогенизации/дегидрогенизации, как, например, таким как платина, на умеренно кислой подложке, такой как обработанная или пропитанная галогеном окись алюминия.

Обычно фракции от C6 до C8 отделяют от реформата, экстрагируя растворителем, селективным для соединений ароматического ряда или для соединений алифатического ряда, для отделения этих двух типов соединений и получения смеси соединений ароматического ряда, относительно свободной от соединений алифатического ряда. Эта смесь соединений ароматического ряда обычно включает бензол, толуол и ксилолы (ВТХ) вместе с этилбензолом.

Жидкости из максимально жесткого термического крекинга, например высокотемпературный пар крекинга лигроина, также богаты соединениями ароматического ряда и могут использоваться для приготовления ВТХ аналогичным способом.

Концентрированные ароматические фракции также получают путем строгого крекинга на таких катализаторах, как ZSM-5, или путем конверсии метанола на ZSM-5.

Нефтеперерабатывающие заводы сфокусированы на производстве ксилола путем переалкилирования C9+ ароматических соединений, которые должны обычно оцениваться как топливо, и толуола на цеолитсодержащих катализаторах. Стабильность и селективность переалкилирования бета-цеолита в этой реакции являются предметом обсуждения нескольких последних публикаций. Смотри Das et al., "Transalkylation and Disproportionation of Toluene and C9 Aromatics over Zeolet Beta 23 Catalist Letter pp. 161-168 (1994); Das et al., "Zeolit Beta Catalyzed C7 and C9 Aromatic Transformation" 116 Applied Catalysis A; General, pp. 71-79 (1994) abd Wang et al., "Disproportionation of Toluene and of Trimethylbenzene and Their Transalkilation over Zeolite Beta", 29 Ind, Eng. Chem. Res. pages 2005-2012 (1990).

Кроме того, способы производства ксилола из углеводородных фракций, содержащих соединения ароматического ряда, обсуждались в патентной литературе. В патенте США N 34380685 описано пара-селективное алкилирование, переалкилирование или диспропорционирование замещенного соединения ароматического ряда для получения смеси соединений диалкилбензола, с использованием в качестве катализатора цеолита, характеризующееся показателем реакции связи от 1 до 12, при этом катализатор имеет введенные в него различные металлы и фосфор.

В процессе реакций деалкилирования, которые обычно сопровождаются конверсией тяжелых соединений ароматического ряда в ксилолы, образуются олефины, которые имеют тенденцию подвергаться побочным реакциям, в результате приводящим к образованию отложений углерода, который быстро дезактивирует катализатор, и нежелательных ароматических субпродуктов, которые также способствуют дезактивации катализатора. Одним из подходов решения проблемы, поставленной в связи с образованием олефинов, является обеспечение насыщения олефинов. Для насыщения олефинов и предотвращения образования отложений углерода известны гидрогенизирующие металлы, такие как платина, и их вводят в катализаторы. Аналогичным образом предлагается минимизировать образование олефинов и старение катализатора, используя высокие парциальные давления водорода или высокие мольные отношения водорода к углеводороду.

В патенте США N 5030787 описан способ конверсии в паровой фазе перерабатываемого сырья, содержащего, по крайней мере, одно C9+ соединение ароматического ряда, в продукт, содержащий значительные количества от C6 до C8 соединений, например бензол и ксилолы. Конверсия осуществляется на катализаторе, который содержит цеолит, имеющий показатель реакции связи от 1 до 3, например, цеолиты МСМ-22, ZSM-12 и бета-цеолит. Предлагается обработка цеолита паром, смотри колонку 9, строки 66-67. В катализатор могут быть включены металлы VIII группы. В характерных примерах описания цеолит подвергают обработке паром перед введением гидрогенизирующего металла, смотри Примеры 20-22.

Однако использование гидрогенизирующих компонентов и высоких парциальных давлений не только снижает образование олефинов и старение катализатора, но также промотирует насыщение соединений ароматического ряда, выражающееся в низком выходе желательных более легких ароматических продуктов, таких как бензол, толуол и ксилолы. Кроме того, поддержание высокого мольного отношения водорода к углеводороду требует больших реакторов, которые являются дорогостоящими в изготовлении, эксплуатации и техническом обслуживании. Задачей настоящего изобретения является преодоление или смягчение этих недостатков.

Изобретение направлено на способ конвертирования C9+ ароматических углеводородов в более легкие ароматические продукты, включающий этап контактирования сырья, содержащего C9 ароматические углеводороды, бензол и/или толуол с композицией катализатора, содержащей цеолит, имеющий показатель реакции связи от 0,5 до 3, и гидрогенизирующим компонентом для получения продукта, содержащего ксилолы, в котором каталитическая композиция или каталитический состав, имеющий гидрогенизирующий компонент, подвергнут обработке для снижения его активности гидрогенизации соединений ароматического ряда.

Катализатор, используемый в способе изобретения, содержит цеолит, имеющий показатель реакции связи от 0,5 до 3. Способ, посредством которого определяется показатель реакции связи, полностью описан в патенте США N 4016218.

Подходящими цеолитами для использования в способе изобретения являются МСМ-22, ZMC-12 и Бета. ZSM-12 более подробно описан в патенте США N 3832449 и имеет показатель реакции связи 2,3 (316oC). Бета-цеолит более подробно описан в патенте США N Re, 28, 341 (оригинального патента США N 3308069) и имеет показатель реакции связи 0,6-2,0 (316-399oC). Цеолит МСМ-22 описан в патенте США N 4954325 и имеет показатель реакции связи 1,5 (454oC).

Может оказаться желательным вводить выбранный цеолитовый катализатор с другим материалом, являющимся стойким к температурам и другим условиям, используемым в способе настоящего изобретения. Такие материалы включают активные и неактивные материалы и синтетические и природные цеолиты, а также неорганические материалы, такие как глины, окись алюминия и/или окислы металлов, такие как окись алюминия. Последний может иметь естественное происхождение или иметь форму желатинированных преципитатов или гелей, включающих смеси окиси кремния и окислов металлов. Использование материала в сочетании с цеолитовым катализатором, т.е. соединенного с ним или присутствующего во время синтеза, может изменить конверсию и/или селективность катализатора. Неактивные материалы соответственно служат в качестве разбавителей для регулирования величины конверсии с тем, чтобы можно было экономично и должным образом получать трансалкилированные или переалкилированные продукты без использования других средств регулирования скорости реакции. Эти материалы могут быть введены в глины естественного происхождения, например бентонит и каолин, для улучшения сопротивления раздавливанию катализатора в рабочих условиях промышленного алкилирования. Материалы, например глины, окислы и т.п. , действуют как связующие для катализатора. Желательно получить катализатор, имеющий хорошее сопротивление раздавливанию или прочность на раздавливание, поскольку при промышленном использовании желательно предотвратить раздавливание или разрушение порошкообразных материалов катализатора. Такие глиняные связующие обычно используют только в целях улучшения прочности на раздавливание катализатора.

Природные глины, которые могут быть смешаны с цеолитовым катализатором, в настоящем описании включают монтмориллонит и семейство каолинов, которое включает бентониты более низкой валентности (суббентониты) и каолины, широко известные как Dixie, McNamee, Georgia and Florida clays и другие, в которых главной минеральной составляющей является галоизит, каолинит, дикит, накрит или анаиксит. Эти глины могут быть использованы в сыром состоянии после добычи или сначала подвергнуты кальцинации, кислотной обработке или химическому модифицированию. Связующие, пригодные для смешивания с цеолитом, также включают неорганические окислы, особенно окись алюминия.

Помимо вышеперечисленных материалов цеолитовый катализатор может быть смешан с пористым вяжущим материалом, таким как неорганический окисел, выбранный из группы, включающей окись кремния, окись алюминия, окись циркония, окись титана, окись тория, окись бериллия, окись магния и их сочетания, такие как окись кремния - окись алюминия, окись кремния - окись магния, окись кремния - окись циркония, окись кремния - окись тория, окись кремния - окись бериллия, окись кремния - окись титана, а также тройные композиции, такие как окись кремния - окись алюминия - окись тория, окись кремния - окись алюминия - окись циркония, окись кремния - окись алюминия - окись магния и окись кремния - окись магния - окись циркония. Также может оказаться полезным иметь, по крайней мере, часть вышеперечисленных вяжущих материалов в коллоидальной форме с тем, чтобы способствовать прессованию связанного(ых) компонента(ов) катализатора.

Относительные пропорции тонко измельченного кристаллического материала и неорганического оксидного матричного вяжущего вещества очень широко изменяются, при этом кристаллическое содержание находится в пределах от 1 до 95% по весу и обычнее, в частности, когда композит приготавливают в форме шариков, в пределах от 2 до 80% по весу композита. Цеолит используют в комбинации с гидрогенизирующим компонентом, таким как металл, выбранный из VIII группы Периодической таблицы элементов (CAS version, 1979). Характерными примерами пригодных гидрогенизирующих материалов являются железо, рутений, осмий, никель, кобальт, родий, иридий или благородный металл, такой как платина.

Количество гидрогенизирующего компонента выбирают в соответствии с балансом между активностью гидрогенизации и каталитической функциональностью (действенностью). Требуется менее гидрогенизирующий или гидрирующий компонент при использовании более активных металлов, таких как платина, по сравнению с молибденом, который не обладает такой сильной активностью гидрогенизации или гидрирования. Как правило, катализатор содержит от 0,01 до 10% вес., предпочтительнее от 0,05 до 5% вес. гидрирующего компонента.

Гидрирующий компонент может быть введен в состав катализатора посредством совместной кристаллизации, замененный в составе по реакции обмена до степени IIIА группы элемент, например алюминий, находится в структуре, пропитанной или смешанной с цеолитом и неорганическим оксидным вяжущим веществом. Такой компонент может быть импрегнирован в или на цеолите, как, например, в случае платины, путем обработки цеолита раствором, содержащим содержащий металлическую платину ион. Пригодные соединения платины для пропитывания катализатором платиной включают платинохлористоводородную кислоту, двухлористую платину и различные соединения, содержащие платиновый аминовый комплекс, такие как Pt(NH3)4Cl2H2O.

После обработки с функцией гидрирования композит катализатора обычно высушивают путем нагрева катализатора при температуре от 150 до 320oF (от 65 до 160oC), предпочтительнее от 230 до 290oF (110 - 143oC) в течение, по крайней мере, около одной минуты и обычно не более чем около 20 часов. После этого композит катализатора прокаливают в потоке сухого газа, такого как воздух или азот, при температурах от 500 до 1200oF (от 260 до 649oC) в течение от 1 до 20 часов. Кальцинацию или прокаливание, предпочтительнее, проводят при давлениях в диапазоне от 15 до 30 psia (100-200 кПа).

Композицию катализатора обрабатывают для снижения активности гидрирования соединений ароматического ряда без, по существу, замедления или торможения ее активности насыщения олефина, которая предотвращает образование желаемых продуктов.

Потери ароматиков или соединений ароматического ряда на обработанной композиции катализатора настоящего изобретения значительно ниже, чем потери соединений ароматического ряда, поддерживаемых на необработанном катализаторе.

Активность каталитической композиции для потерь ароматического ядра относительно полного количества ароматических соединений в загрузке сырья является эффективным способом оценки активности гидрирования ароматических соединений катализатора. В идеале потери ароматических ядер составляют менее чем 1% мол. Однако на основе полного количества соединений ароматического ряда в загрузке сырья приемлемыми являются потери менее чем 10% мол., предпочтительнее менее чем 5% мол. и наиболее предпочтительно менее 2% мол. Потери ядра определяют, используя газовую хроматографию, путем сравнения количества ароматических соединений в загрузке сырья с количеством ароматических соединений в продукте.

Испытание на активность гидрирования бензола (ВНА test) также может быть использовано для определения каталитической активности для гидрирования бензола в циклогексан и является хорошим индикатором способности гидрирования ароматических соединений, тесты также используют для определения активности катализаторов из благородных металлов. Условия испытаний ВНА описаны ниже в примерах. Испытания ВНА также описаны в патентах США NN 5188966, 4952543, 4837397 и 4849385. Это испытание обеспечивает скорость гидрирования бензола в переводе на молей бензола (молей функциональных групп) час при 100oC. После обработки катализатор настоящего изобретения имеет ВНА менее чем 500, предпочтительнее менее чем 400 и наиболее предпочтительно менее 20. Степень и способы обработки катализатора, включающего гидрирующие функциональности для сведения к минимуму потерь соединений ароматического ряда, могут изменяться в зависимости от состава катализатора и способа его изготовления, например способа введения гидрирующих функциональностей.

Обычно используют обработку каталитической композиции паром в качестве эффективного способа минимизации активности каталитической композиции для гидрирования соединений ароматического ряда. В процессе обработки паром катализатор обычно контактирует с от 5 до 100% пара при температуре от 500 до 1200oF (от 260 до 910oC) в течение от 1 часа до 20 часов при давлении от 100 до 2500 кПа.

Другим способом минимизирования активности каталитической композиции для гидрирования соединений ароматического ряда является оказание воздействия на нее соединения, содержащего элемент, выбранный из групп VIA или VA Периодической таблицы элементов (CAS Version, 1979). Характерным элементом группы VIA является сера, тогда как характерным элементом группы VA является азот.

Эффективная обработка осуществляется путем контактирования катализатора с источником серы при температуре от 600 до 900oF (316 - 480oC). Источник серы может контактировать с катализатором посредством несущего газа, обычно инертного газа, такого как водород или азот. В этом варианте источником серы обычно является сероводород.

Обработка катализатора может быть осуществлена ex-situ перед способом настоящего изобретения или может быть осуществлена in-situ в технологическом реакторе либо перед, либо в течение, по крайней мере, части процесса.

Например, источник серы может подаваться совместно с углеводородным перерабатываемым сырьем с концентрацией в пределах от 50 до 10000 ppmw серы. Любое соединение серы, которое будет разлагаться с образованием H2S и легкого углеводорода при температуре около 900oF (400oC) или ниже, будет приемлемым. Типичные примеры подходящих источников серы включают дисульфид серы и алкилсульфиды, такие как метилсульфид, диметилсульфид, диметилдисульфид, диэтилдисульфид и дибутилсульфид. Обработка серой может считаться достаточной, когда происходит пропыв серы; т.е. когда сера появляется в жидком продукте.

Обычно обработка серой инициируется путем введения источника серы в загружаемое сырье и затем продолжается в течение нескольких дней, обычно до 10 дней, предпочтительнее, от 1 до 5 дней. Обработкой серой можно управлять путем измерения концентрации серы в продукте отходящего газа. В процессе этой обработки концентрация серы в отходящем газе должна находиться в пределах от 20 до 500 ppmw меры, предпочтительнее от 30 до 600 ppmw.

Еще одним способом минимизации активности каталитической композиции для гидрирования соединений ароматического ряда является добавление неактивного или менее активного элемента, такого как элемент, выбранный из группы IB Периодической таблицы элементов (CAS Version, 1979). Характерным элементом IB группы является медь.

Любой один или комбинация этих in situ/ex situ способов могут быть использованы для минимизации активности катализатора для гидрирования ароматических соединений. Установлено, что эти способы сводят к минимуму активность для гидрирования ароматических соединений, в то же время поддерживая достаточное гидрирование олефинов, исключающее быстрое старение катализатора.

Активность для гидрирования ароматических соединений также регулируется посредством осуществления процесса при низком парциальном давлении водорода. Обычно подходящим низким парциальным давлением водорода является парциальное давление от 100 до 3000 кПа, предпочтительнее от 700 до 2100 кПа, при этом мольное отношение водорода к углеводороду составляет менее 3,0, предпочтительнее от 1,0 до 2,0.

Загружаемое сырье тяжелых ароматических соединений, используемое в этом процессе, содержит одно или более ароматических соединений, содержащих, по крайней мере, 9 атомов углерода, таких как, например, триметилбензолы, диметилбензолы, диэтилбензолы и т.п. Характерные C9+ соединения ароматического ряда включают мезитилен (1,3,5-триметилбензол), дурол (1,2,4,5-тетраметилбензол), гемимеллитол (1,2,3-триметилбензол), псевдодокумол (1,2,3-триметилбензол), 1,2-метилэтилбензол, 1,3-метилэтилбензол, 1,4-метилэтилбензол, пропилзамещенные бензолы, бутилзамещенные бензолы, изомеры диметилэтилбензолов и т.п.

Пригодное загружаемое сырье включает C9+ фракции нефтеперегонных заводов, богатые ароматическими соединениями, которые содержат, по крайней мере, 80% вес. C9+ ароматических соединений. Типичные фракции нефтеперегонных заводов, которые могут быть использованы, включают каталитический реформат, FCC нафту или ТСС нафту.

Используемое перерабатываемое сырье содержит бензол и/или толуол в дополнение к C9+ соединениям. Сырье также может содержать ксилолы. Такая загрузка будет обычно составлять от 40 до 90%, более характерно от 50 до 70% по объему всей загрузки, остальное в загрузке составляют C9+ ароматические соединения.

Способ может осуществляться в любом подходящем реакторе, включая реактор с радиальным потоком, реактор с неподвижным слоем, реактор с непрерывным нисходящим потоком или реактор с псевдоожиженным слоем.

Способ осуществляется при температуре от 600 до 1100oF (315 - 590oC), предпочтительнее от 700 до 950oF (от 370 до 510oC) с катализатором изобретения, имеющим от 0,5 до 4,0 WHSU, и общим давлением системы от 500 до 1000 psig (450-7000 кПа).

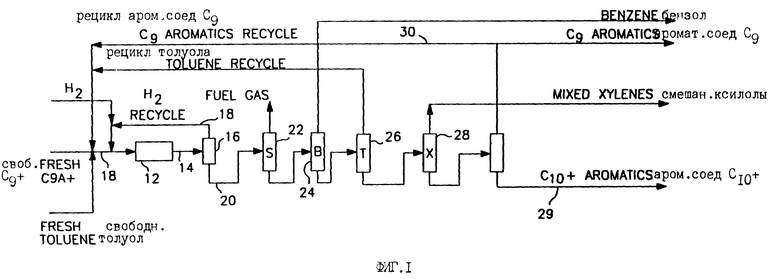

Далее изобретение будет подробнее описано со ссылкой на приложенные чертежи, на которых:

Фиг. 1 является упрощенной схематической технологической диаграммой варианта способа настоящего изобретения.

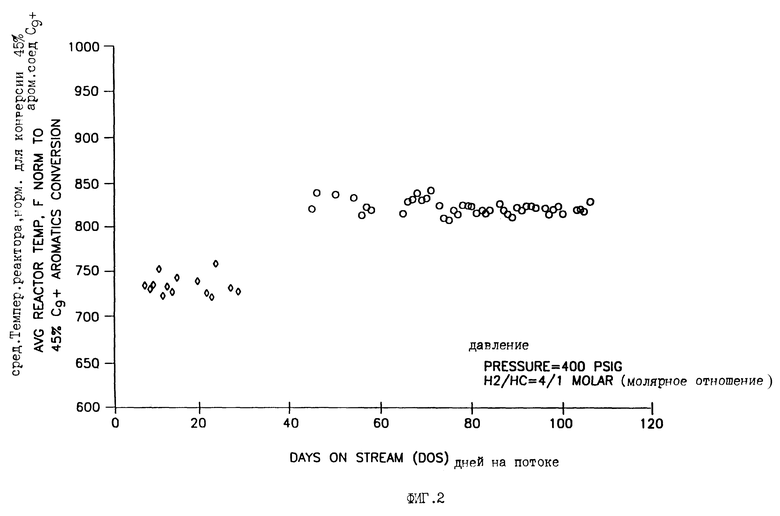

Фиг. 2 является графиком конверсии углеводорода при постоянном давлении и мольного отношения водорода к углеводороду при температуре около 725oF (385oC) и температуре около 850oF (454oC) как функции времени в днях на поток в зависимости от средней температуры реактора.

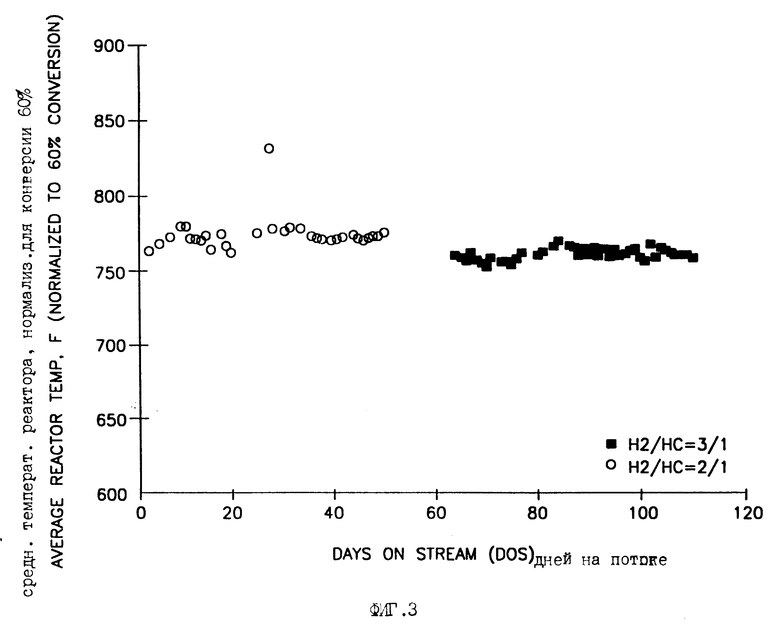

Фиг. 3 является графиком конверсий углеводородов при постоянной температуре и давлении при мольных отношениях водорода к углеводороду 2:1 и 3:1 как функции времени в днях на поток в зависимости от средней температуры реактора.

Согласно фиг. 1 поток ароматических соединений C9+ вместе с толуолом и водородом вводят через трубопровод 10 в реактор 12, который содержит катализатор трансалкилирования настоящего изобретения. Реактор поддерживается при условиях, достаточных для того, чтобы бензольные и метиловые ароматические соединения (толуол, ксилолы, триметилбензолы и тетраметилбензолы) достигали термодинамического равновесия через реакции трансалкилирования. Ароматические соединения от C8 до C11, имеющие C2+ алкильные группы, подвергаются деалкилированию с образованием легкого газа и бензола, этилбензола и метилбензолов, которые могут подвергаться реакциям трансалкилирования. Поддерживают условия, промотирующие побочные реакции, которые включают гидрирование легких олефинов, снижающих отложения углерода. Также поддерживают условия, предотвращающие участие олефинов в образовании тяжелых ароматических соединений, которые могут дезактивировать катализатор или произвести нежелательные побочные продукты. Эти результаты достигаются без получения высокого выхода насыщенных ароматических соединений. Продукт реактора 12 выводится через трубопровод 14 и вводится в отделитель водорода 16, который отделяет водород для рециклирования в реактор 12 через трубопровод 18. Загруженное сырье затем проходит через трубопровод 20 в стабилизатор 22, который удаляет C5-топливный газ посредством известной технологии. После этого продукт фракционируется в потоки бензола, толуола и ксилолов в ректификационных колоннах 24, 26 и 28 соответственно для разделения этих потоков. Оставшийся продукт, который содержит непрореагировавшее C9+ загруженное сырье, и любые тяжелые ароматические соединения разделяются на поток 30 ароматических соединений C9 и поток 29 ароматических соединений C10+. Поток 30 рециркулируется обратно в питание реактора, удаляется из процесса или в комбинации с обоими потоками (частичное рециркулирование). Поток 29 ароматических соединений C10+ пригоден для смешивания с бензином или другим продуктом, таким как растворители.

Пример 1.

Этот пример демонстрирует образование ZSM-12 катализатора с заменой связанной с ним окиси алюминия по реакции обмена на платину.

65 частей SCM-12, синтезированного согласно патенту CША N 3832449, смешивали с 35 частями окиси алюминия LaRoche Versal 250 на сухой вес. Смесь дробили, перемешивали в сухом состоянии и формировали цилиндрические прессованные изделия диаметром 1/16'' (1,6 мм). Прессованные изделия высушивали, активировали и прокаливали. Платину обменивали в прессованных изделиях, используя [(NH3)4Pt]Cl2. Прессованные изделия промывали, сушили и прокаливали при 660oF (350oC). Платинусодержащие прокаленные прессованные изделия обрабатывали паром при 900oF (480oC) в течение 4 часов. Полученный катализатор был обозначен как катализатор А, который имел альфа-активность 53 и площадь поверхности 281 м2/г.

Катализатор испытывали на его активность для гидрирования бензола в циклогексан в ВНА испытании.

В этом испытании газообразная смесь, содержащая водород и бензол в молярном отношении 100:1, протекала или ниспадала через вертикальный трубчатый реактор ("Vycor" trademark) диаметром 1/4 дюйма (6 мм) и длиной 5 дюймов (12 см), содержащий 250 мг катализатора, с расходом водорода 200 куб. см/мин при общем давлении 1 атм и температурах от 75oF (24oC) до 300oF (1500oC), в зависимости от активности катализатора активность для гидрирования бензола определяли путем измерения способности катализатора гидрировать бензол в молях бензола на моли платины в час при температуре 100oC. Катализатор имел ВНА 444 молей бензола/молей Pt/час.

Фиг. 2 является графиком средней температуры в зависимости от времени в днях, который сравнивает рабочие характеристики сульфидированного катализатора А при температуре около 725oF (385oC) и при температуре около 850oF (454oC) при постоянном давлении 400 psig (2860 кПа) и мольном отношении водорода к углеводороду 4:1. График показывает, что катализатор остается стабильным при обеих температурах в течение периода от около 10 до 100 дней. Повышение температуры до 850oF (454oC) после 40 дней обеспечивает большую конверсию C9+, которая остается относительно постоянной в течение до 55 дней далее.

Пример 2.

Этот пример демонстрирует формирование ZSM-12 катализатора со связанной с ним окисью алюминия, пропитанной платиной.

65 частей ZSM-12 (на сухой вес), синтезированного согласно патенту США N 3832449, смешивали в дробильных валках с 35 частями окиси алюминия LaRoshe Versal 250 (на сухой вес) с платинусодержащим раствором, использующим [(NH3)4Pt] Cl2. Количество используемой платины задано номинальной нагрузкой 0,1% вес. (на сухой вес). Смесь дробили, перемешивали и формировали в цилиндрические прессованные изделия диаметром 1/16 дюймов (16 мм). Прессованные изделия сушили, активировали и прокаливали. Платинусодержащие прокаленные прессованные изделия обрабатывали паром при 900oF (480oC) в течение 4 часов. Платиновая нагрузка готового катализатора составляла 0,09% вес. Полученный катализатор обозначили как катализатор В. Готовый катализатор имел альфа-активность 77, ВНА 118 молей бензола/молей Pt/час и площадь поверхности 280 м2/г.

Фиг. 3 является графиком средней температуры реактора в зависимости от количества дней, который сравнивает рабочие характеристики катализатора В при низком мольном отношении водорода к углеводороду, составляющем 2:1, с рабочими характеристиками того же самого катализатора В при более высоком мольном отношении водорода к углеводороду, составляющем 3:1. Катализатор В обрабатывали паром и сульфилировали путем оказания на катализатор воздействия H2S с концентрацией в пределах от 0,05 до 4,0% вес. в токе водорода как несущего газа при температурах в диапазоне от около 650oF (340oC) до 800oF (430oC) до тех пор, пока H2S не обнаруживали в продуктовом газе на уровне приблизительно 250 ppmw. График показывает, что характеристики катализатора являются относительно стабильными в течение всего периода свыше 100 дней при относительно постоянной температуре от 750 до 775oF (от 400 до 413oC). Этот график показывает, что низкое мольное отношение водорода к углеводороду в процессе фазы запуска конверсии увеличивает стабильность катализатора.

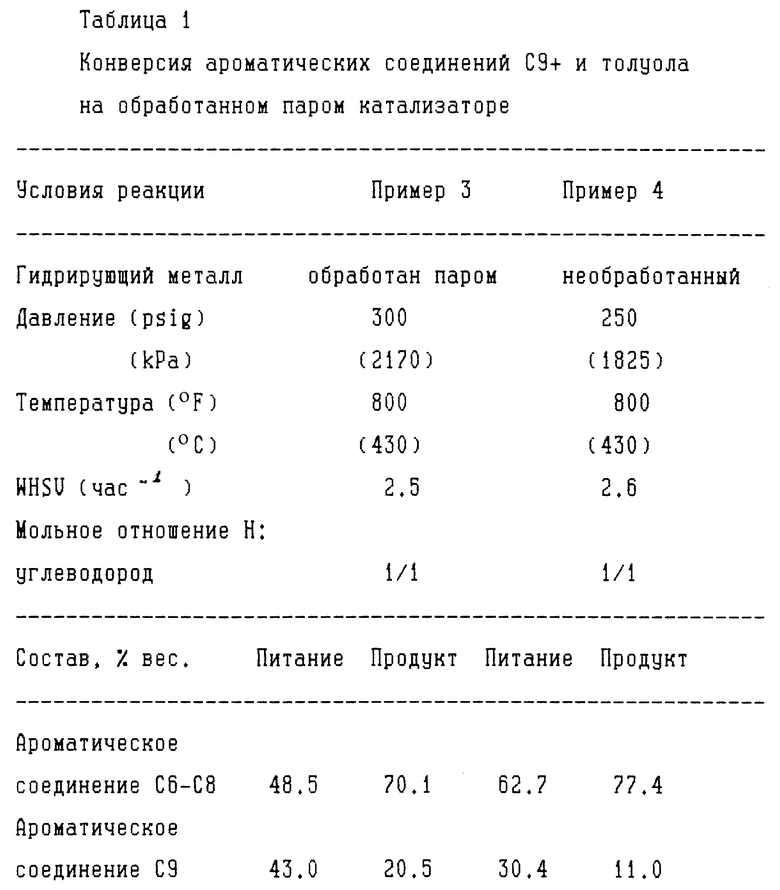

Примеры 3-4

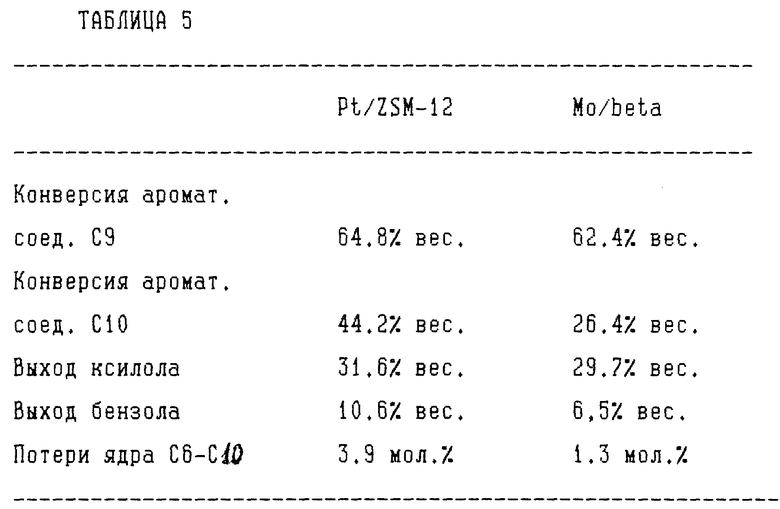

Эти примеры сравнивают рабочие характеристики катализатора А, обработанного паром после добавления металла (Пример 3), с катализатором, изготовленным в соответствии с Примером 22 патента США N 5030787, который был обработан паром перед введением металла (Пример 4) при трансалкилировании (переалкилировании) ароматических соединений C9+ и толуола. Результаты приведены в таблице 1.

Данные, приведенные в таблице 1, показывают, что удержание ядра значительно лучше, когда гидрирующий металл обработан паром, как в Примере 3. Кроме того, обработанные паром гидрирующие функциональности Примера 3 обеспечивают возможность конвертировать сырье из более низких ароматических соединений от C6 и C8 в продукт, содержащий количество ароматических соединений от C6 до C8, которое сравнимо с количеством ароматических соединений от C6 до C8, полученных из сырья более высоких ароматических соединений Примера 4. Более того, хотя в таблице 1 не сообщается, в ароматических соединениях от C6 до C8, полученных в Примере 3, 36,0% вес. были ксилолами. В отличие от этого, в ароматических соединениях от C6 до C8, полученных в Примере 4, только 28,6% вес. были ксилолами.

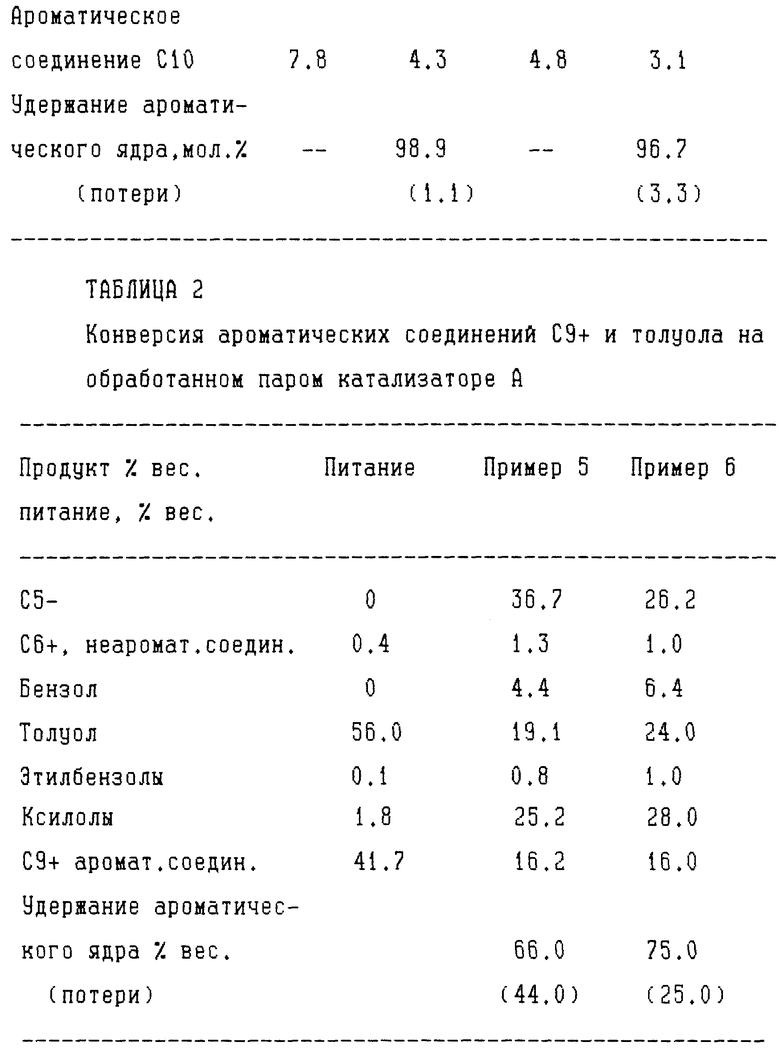

Примеры 5-6

Эти примеры демонстрируют преимущественно сульфидирования катализатора А перед введением загрузки сырья и также сравнивают рабочие характеристики предварительно сульфидированного катализатора с предварительно сульфидированным катализатором, который дополнительно обработан путем добавления серы в загрузку сырья. В обоих примерах использовали катализатор А, при этом условия реакции включали температуру 800oF (430oC), давление 400 psig (2860 кПа), WHSU 2,5 и мольное отношение водорода к углеводороду 4. В Примере 5 сульфидирование осуществляли путем контактирования обработанного паром обмененного на платину (по реакции обмена) ZSM-12 при около 50 куб. см/минуту 2% H2S в газообразном водороде в течение около 40 минут при температуре от 600 до 750oF (от 350 до 400oC). В Примере 6 катализатор был дополнительно сульфидирован in situ путем совместной подачи 600 ppm серы (в форме дибутил сульфида) и подачи углеводорода в течение двух часов. Результаты конверсии на этих сульфидированных катализаторах приведены в таблице 2.

Как показывают данные таблицы 2, имеется существенная выгода, в особенности в удержании ядра и производстве ксилолов, при совместной подаче серы.

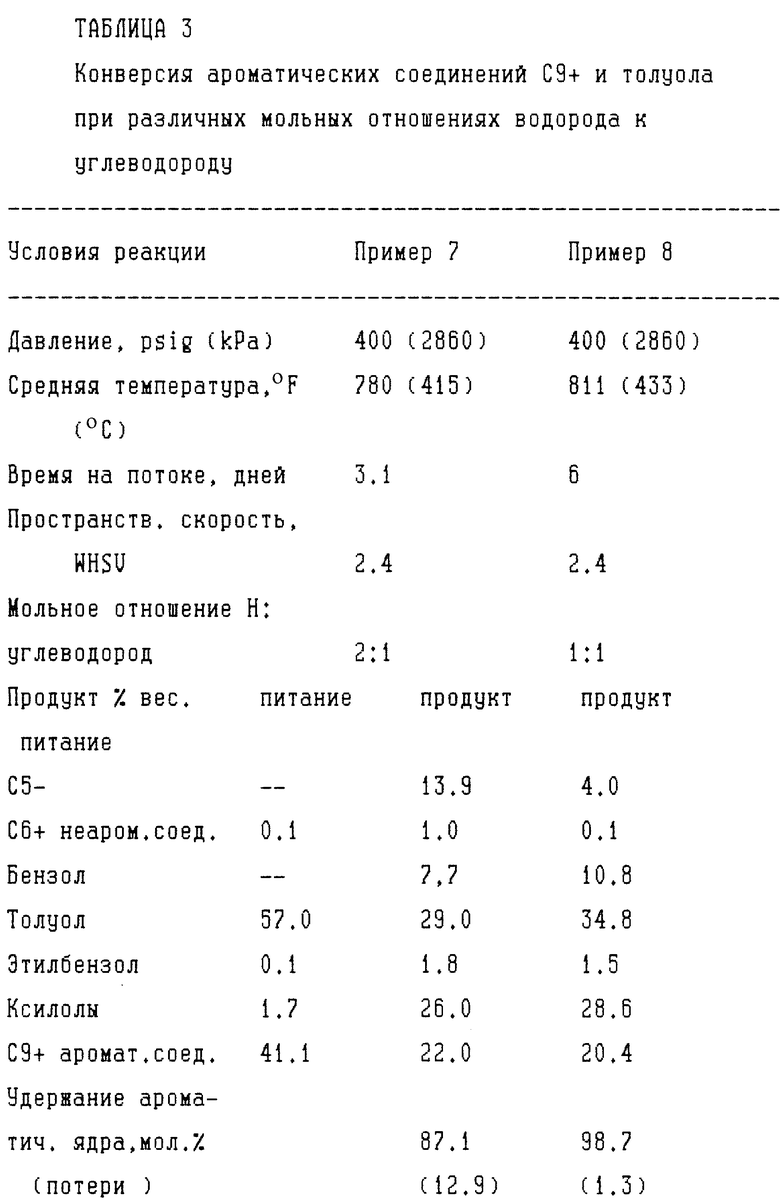

Примеры 7-8

Эти примеры демонстрируют, что активность насыщения низших ароматических соединений гидрирующими функциональностями может быть установлена путем действия процесса при низком мольном отношении к углеводороду. В этих примерах при трансалкилировании (переалкилировании) углеводородного питающего потока ароматических соединений C9+ и толуола использовали катализатор А. Катализатор не подвергали обработке серой (см. данные таблицы 3).

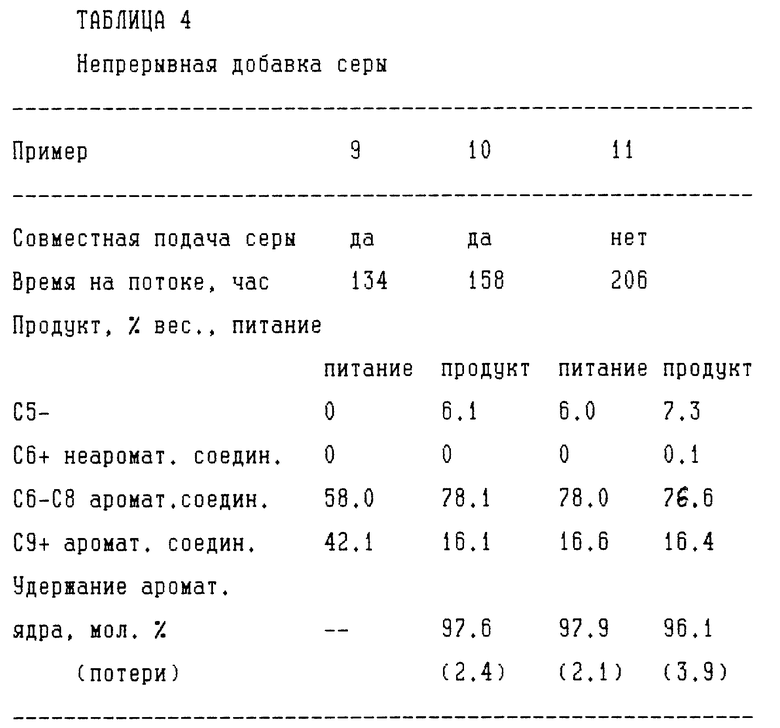

Примеры 9-11

Эти примеры демонстрируют непрерывную совместную подачу серы для обработки катализатора in situ.

В этих примерах Pt/ZSM - 12 катализатор предварительно сульфидировали посредством около 50 куб. см/мин 2% H2S/H2 в течение около 40 минут при температуре 660 - 750oF (350 - 400oC). В каждом примере реакция осуществлялась при температуре 800oF (430oC), давлении 300 psig (2170 кПа), WHSU 2,5 и мольном отношении водорода к углеводороду 2. После около 125 часов на потоке к загружаемому сырью добавляли 100 ppm серы, и затем серу непрерывно совместно подавали через 170 часов работы, во время которой подачу серы прерывали для того, чтобы оценить воздействие, которое непрерывная добавка серы оказывает на продукт. Пробы продукта анализировали при 134 часах работы на потоке (Пример 9), при 158 часах (Пример 10) и при 206 часах (Пример 11). В последующей таблице 4 приведены результаты анализа продукта.

Данные, приведенные в таблице 4, демонстрируют преимущества непрерывной совместной подачи серы. Сравнивая ароматические соединения от C6 до C8 Примера 11 с Примерами 9 и 10, можно видеть, что непрерывная совместная подача сырья поддерживает продукт с более высоким содержанием ароматических соединений от C6 до C8. Кроме того, в Примерах 9 и 10 образуется меньше неароматических соединений C5- и C6+ (например, метилциклопентана) и меньше ароматических соединений теряется. Кроме того, хотя в таблице 4 не сообщается, расход водорода снижается при совместной подаче серы. При 134 часах работы на потоке и совместной подаче серы расход водорода составил 222,6 SCF/B (Пример 9), при 158 часах с совместной подачей серы расход водорода составил 202,1 SCF/B (Пример 10). В Примере 11 после прекращения совместной подачи серы расход водорода составил 312,2 SCF/B.

Пример 12

В этом примере Pt/ZSM-12 катализатор А (Пример 1) сравнивали с Mo/цеолит бета-катализатором при конверсии сырья, содержащего 55% вес. толуола и 45% вес. ароматических соединений C9-C10.

Бета-катализатор готовили путем пропитывания прессованного изделия из 65% вес. цеолита бета/35% вес. окиси алюминия фосфорной кислотой и гептамолибдатом аммония для получения катализатора, содержащего 4,2% вес. Mo и 1,7% вес. P. Активность катализатора уменьшалась путем обработки паром в течение 10 часов в 100% паре при температуре 1025oF (550oC) для получения значения альфа 17.

Перед испытанием каждый катализатор предварительно сульфидировали в токе 50-60 куб. см/мин 2% H2S/H2 при давлении 100 кПа и температуре 300-400oC в течение 40-60 минут.

Результаты, полученные при вышеописанной обработке сырья, после 1 недели работы при 800oF (430oC), 300 psig (2170 кПа), мольном отношении водорода к углеводороду 2:1, и 2,5 WHSU, приведены в таблице 5 ниже.

Mo/бета-катализатор обнаруживает более низкие потери ядра, но конвертирует меньше C6-C10 ароматических соединений, чем Pt/ZSM-12 катализатор.

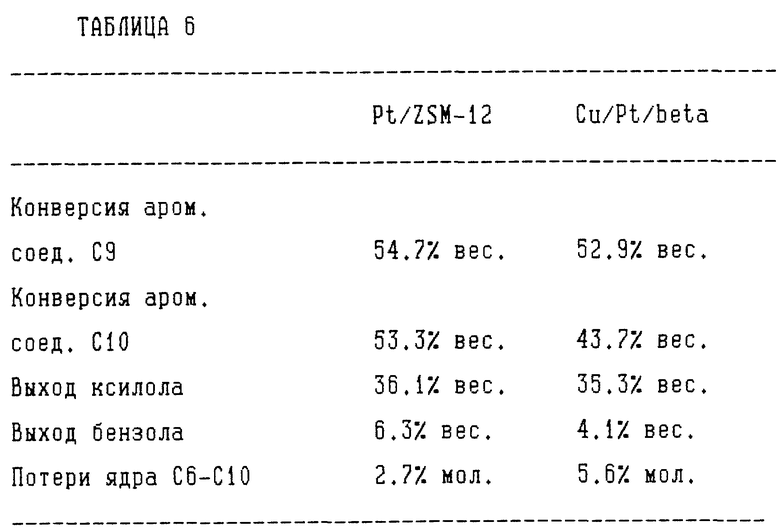

Пример 13

В этом примере Pt/ZSM-12 катализатор В сравнивали с Cu-модифицированной Pt/цеолит бета-катализатором при конверсии сырья, содержащего 47% вес. толуола и 53% вес. ароматической смеси C9-C10.

Бета-катализатор готовили путем пропитки с использованием методики зачаточной влажности прессованного изделия из 65% вес. цеолит бета/35% окиси алюминия раствором платины и соли меди для получения номинальной нагрузки 0,1% вес Pt и 0,033% вес. Cu на катализатор. Сравнение активности для гидрирования бензола медьсодержащего катализатора с идентичным катализатором без меди показано, что активность для гидрирования бензола снижается посредством модификации меди. ВНА медьсодержащего катализатора составляла 109 молей бензола/молей Pt/час.

Оба катализатора предварительно сульфидировали в течение 30 минут при 430oC сырьем, присаженным дибутилсульфидом. Результаты, полученные при обработке вышеописанного сырья при 800oF (430oC), 300 psig (2170 кПа), мольном отношении водорода к углеводороду 2:1 и 2,5 WHSU, приведены в таблице 6 ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2183611C2 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

| ФОРМОСЕЛЕКТИВНЫЙ ЦЕОЛИТОВЫЙ КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2163506C2 |

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

| Способ получения ароматических углеводородов | 1975 |

|

SU1091850A3 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ МАТЕРИАЛ МСМ-56, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 1994 |

|

RU2140962C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СЕРОСОДЕРЖАЩЕЙ ФРАКЦИИ СЫРЬЯ (ВАРИАНТЫ) | 1998 |

|

RU2186830C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

Описывается способ конвертирования ароматических углеводородов C9+ в более легкие ароматические продукты, включающий стадию контактирования сырья, содержащего ароматические углеводороды C9+, бензол и/или толуол, с каталитической композицией, содержащей цеолит, имеющий показатель реакции связи от 0,5 до 3, гидрирующий компонент и, в случае необходимости, источник элемента группы IВ, для получения продукта, содержащего ксилолы, отличающийся тем, что для снижения активности гидрирования ароматических соединений каталитическую композицию, имеющую гидрирующий компонент, отрабатывают острым паром или источником серы. Технический результат - увеличение выхода более легких ароматических продуктов и упрощение процесса. 10 з.п.ф-лы, 3 ил., 6 табл.

| US 5030787 A, 09.07.1991 | |||

| Способ получения алкилароматических углеводородов | 1979 |

|

SU882979A1 |

| US 4418235 A, 29.11.1983 | |||

| US 4127471 A, 28.11.1978. | |||

Авторы

Даты

2000-05-10—Публикация

1996-02-09—Подача