Область техники, к которой относится изобретение

Настоящее изобретение относится к новому материалу базового материала. В частности, изобретение относится к композиции на основе разветвленных насыщенных углеводородов и, особенно, к композиции на основе биологических сырьевых материалов, подходящих для использования в качестве высококачественного базового масла или предназначенных для использования в качестве компонента в производстве базового масла, имеющего высокий индекс вязкости и хорошие низкотемпературные свойства. Композиция содержит разветвленные насыщенные углеводороды и имеет узкий интервал числа атомов углерода.

Уровень техники

Базовые масла обычно используют для производства смазок, таких как смазочные масла для автомобилей, промышленные смазки и смазывающие пасты. Их также используют как технологические масла, белые масла и смазочно-охлаждающие жидкости. Конечные смазки состоят из двух основных частей - базовых смазочных масел и добавок. Базовые масла представляют собой основные компоненты в конечных смазках и в значительной степени определяют свойства конечной смазки. В общем, используют несколько базовых масел для производства широкого ряда конечных смазок путем варьирования состава смесей отдельных базовых масел и отдельных добавок. Классификация базовых масел согласно Американскому институту нефти (API) показана в таблице 1. В настоящее время в высококачественных смазках используются базовые масла API группы III или IV.

Классификация основ смазочных масел согласно API

мас. %

(ASTM D 2007)

D3120/D4294/D4927

Масла группы III представляют собой базовые масла с очень высокими индексами вязкости (VHVI), полученные современными способами из сырой нефти путем гидрокрекинга с последующей изомеризацией восков на основе линейных парафинов с получением разветвленных парафинов. Масла группы III также включают базовые масла, полученные из парафинов парафинового гача (Slack Wax) (SW) из минеральных масел. Будущие продукты, еще не доступные, полученные из восков (GLT, воски) синтезом Фишера-Тропша (FT), например, из угля или природного газа, при использовании соответствующих методов изомеризации, в будущем также могут принадлежать к данной группе. Масла группы IV представляют собой синтетические полиальфаолефины (РАО). Базовые масла на основе сложных эфиров, принадлежащие к группе V, получают из жирных кислот и спиртов. Указанные жирные кислоты являются либо природными, либо синтетическими моно- или дикарбоновыми кислотами. В зависимости от получаемого сложного эфира спиртом является полиол или одноатомный спирт. Базовые масла на основе сложных эфиров обычно представляют собой сложные моноэфиры, сложные диэфиры, сложные эфиры полиолов или димерные сложные эфиры. Аналогичная классификация используется ATIEL (Association Technique de I'Industrie Europėenne des Lubrifiants, or Technical Association of the European Lubricant Industry), указанная классификация также включает группу VI: Полиолефины на основе внутренних олефинов (PIO). Помимо официальной классификации в данной области также обычно используют группу II+, данная группа включает насыщенные и бессерные базовые масла, имеющие индексы вязкости больше, чем 110, но ниже 120. В данных классификациях насыщенные углеводороды включают парафиновые и нафтеновые соединения, но не ароматические.

Существуют также определение базовых масел (базового компонента) согласно API 1509: «Базовый компонент представляет собой компонент смазки, который произведен одним производителем по тем же спецификациям (независимо от источника сырья или места нахождения производителя); который отвечает спецификации того же производителя; и который идентифицирован уникальной формулой, идентификационным номером продукта или обоими параметрами. Базовые компоненты могут быть произведены при использовании многих различных способов». Базовое масло представляет собой базовый компонент или смесь базовых компонентов, используемую в одобренном API масле. Типы базовых компонентов представляют собой 1) минеральное масло (парафиновое, нафтеновое, ароматическое), 2)синтетическое (полиальфаолефины, алкилированная ароматика, сложные диэфиры, сложные эфиры полиолов, полиалкиленгликоли, сложные фосфатные эфиры, силиконы) и 3)растительное масло.

Уже в течение длительного времени, особенно в автомобильной промышленности, существует потребность в смазках и, следовательно, базовых маслах с улучшенными техническими свойствами. Во все возрастающих объемах спецификации на конечные смазки высокого качества требуют продуктов с отличными низкотемпературными свойствами и низкой летучестью, наряду с правильным уровнем вязкости. В общем, высококачественные базовые масла для смазок представляют собой базовые масла, обладающие кинематической вязкостью примерно 3 сСт или больше при 100°С (KV100); температурой потери текучести (РР) примерно -12°С или меньше и индексом вязкости (VI) примерно 120 или больше. Помимо низких температур потери текучести (РР) необходима также текучесть при низких температурах моторных масел многих типов, чтобы гарантировать легкий запуск двигателя в условиях низкой температуры. Низкотемпературная текучесть определяется как кажущаяся вязкость в опытах на проворачивание модельного коленчатого вала непрогретого двигателя при температуре от -5 до -40°С. Современные качественные базовые масла, имеющие KV100 примерно 4 сСт, должны обычно иметь CCS вязкость при -30°С (CCS-30) ниже, чем 1800сП, а масла, имеющие KV100, примерно 5 сСт, должны иметь CCS-30 ниже, чем 2700 сП; чем ниже данная величина, тем лучше. В общем, базовые масла должны иметь летучесть по Noack не больше, чем легкие нейтральные масла существующей обычной группы I или группы II. В настоящее время только незначительная доля производимых базовых масел может быть использована в составах, обеспечивающих соответствие самым последним, наиболее жестким требованиям спецификаций к смазкам.

Уже невозможно производить смазки, отвечающие наиболее жестким требованиям спецификаций автомобилестроителей, из обычных минеральных базовых масел (API группа I, также группа II в некоторых случаях). Обычно указанные масла часто имеют слишком высокую концентрацию ароматических, серосодержащих и азотсодержащих соединений и дополнительно они также обладают высокой летучестью и плохим индексом вязкости. Кроме того, отклик минеральных масел к добавкам антиоксидантов часто является умеренным.

Синтетические (PAO; API группа IV) и так называемые полусинтетические базовые масла (VHVI; API группа III) играют все возрастающую роль, особенно в автомобильных смазках, таких как моторное и трансмиссионное масла. Срок службы смазок желательно должен быть как можно более продолжительным, что позволит избежать частой замены масла пользователем, а также позволит продлить промежутки для технического осмотра средств передвижения, например, в коммерческих транспортных средствах. За последнее десятилетие интервалы между заменами моторного масла для пассажирских автомобилей повысились в пять раз и в наилучшем случае составляют 50000 км. Для тяжелых грузовых автомобилей интервалы между заменой моторного масла в настоящее время уже достигают уровня 100000 км. Аналогичные направления развития в направлении «более длительного срока службы» просматриваются для промышленных смазок.

Синтетические базовые масла типа РАО получают олигомеризацией альфа-олефиновых мономеров с последующим гидрированием для получения полностью насыщенного парафинового базового масла. РАО базовые масла имеют относительно высокие величины VI и, в то же время, отличные низкотемпературные свойства, РР составляет даже ниже -60°С. Вследствие точной перегонки продукта летучести продуктов являются низкими, а точки вспышки высокими. Производство и использование РАО базовых масел является достаточно ограниченным из-за ограниченной доступности дорогостоящего исходного материала - альфа-олефинов.

Сильно рафинированные базовые масла типа VHVI получают из сырой нефти путем удаления нежелательных соединений. Наиболее важной стадией является депарафинизация, означающая удаление твердых длинноцепочечных парафинов или, согласно современной технологии, конверсии указанных н-парафинов в жидкие изопарафины. GTL базовые масла получают каталитической изомеризацией синтетического FT воска. По сравнению с минеральными маслами, VHVI базовые масла являются более парафиновыми и имеют более узкий интервал перегонки, обеспечивая, таким образом, значительно более высокий VI, более низкую летучесть и заметно лучшие низкотемпературные свойства. Содержание ароматики в указанных маслах чрезвычайно низкое и, кроме того, они в основном не содержат серу и азот.

Помимо технических требований к технологии производства двигателей, также жесткие требования к защите окружающей среды заставляют промышленность разрабатывать более сложные базовые масла. Бессерные топлива и базовые масла требуются, чтобы достичь полного эффекта от новых каталитических технологий в современных транспортных средствах и сократить выбросы оксидов азота, летучих углеводородов и частиц, а также достичь прямого снижения содержания диоксида серы в выхлопных газах. Традиционные минеральные масла содержат серу, азот, ароматические соединения и обычно являются более летучими и, таким образом, более опасными для окружающей среды, чем более новые, не содержащие серу базовые масла. Кроме того, минеральные масла не подходят для более новых двигателей с чувствительными каталитическими материалами.

На производство базовых масел также влияет находящий все более широкое признание подход по «оценке цикла работоспособности» (“Life Cycle Assessment” (LCA)). Задачей LCA является увидеть нагрузку от продукта на окружающую среду «от колыбели до могилы». LCA является средством установления наиболее критических точек и обеспечения изменений в направлении продления срока службы продукта и минимизации недостатков для окружающей среды, связанных с производством, использованием, обращением и утилизацией продукта. Более продолжительные интервалы между заменой масла из высококачественных базовых масел приводят к снижению потребления невозобновляемых запасов сырой нефти и более низким количествам опасных отработанных масел.

В наши дни повторное использование масел и возобновляемых сырьевых материалов в производстве смазок часто является предметом интереса. Желательным является использование возобновляемых сырьевых материалов биологического происхождения вместо невозобновляемых природных сырьевых материалов для получения углеводородных компонентов, потому что природные ископаемые сырьевые материалы истощаются, и их влияние на усиление парникового эффекта (GHO) является вредным. Проблемы, связанные с повторно используемыми маслами, включают стадии сложной очистки и повторной переработки с получением базовых масел высокого качества. Кроме того, разработка действующей и экстенсивной логистической системы повторного использования является дорогостоящей.

До настоящего времени только сложные эфиры были единственным типом базовых масел на основе возобновляемых источников биологического происхождения, используемых в смазках. Использование сложных эфиров ограничено несколькими конкретными областями применения, такими как масла для цепных пил, биогидравлические масла и смазочно-охлаждающие жидкости. В нормальных автомобильных и промышленных смазках сложные эфиры используют главным образом как добавки. Использование сложных эфиров также ограничивает высокая цена. Кроме того, сложные эфиры, использованные в составах моторных масел, нельзя заменить другими сложными эфирами без повторного проведения дорогостоящих испытаний мотора, даже в случаях, где химический состав замещающего сложного эфира, в принципе, является полностью аналогичным. Вместо этого, базовые масла, имеющие чисто углеводородную структуру, частично являются взаимозаменяемыми друг другом. Существуют также некоторые технические проблемы, связанные со сложными эфирами. Как полярные соединения, сложные эфиры имеют более высокую тенденцию к набуханию в них уплотнений, чем чистые углеводороды. Это создало ряд проблем, касающихся использования эластомеров в гидравлических областях применения. Кроме того, базовые масла на основе сложных эфиров более легко гидролизуются, образуя кислоты, которые, в свою очередь, вызывают коррозию систем смазки. Далее, даже более существенным недостатком сложных эфиров является то, что добавки, разработанные для неполярных углеводородных базовых масел, не эффективны для базовых масел на основе сложных эфиров.

FI 100248 предлагает способ из двух стадий, где средний дистиллят образуется из растительного масла при гидрогенизации карбоновых кислот или триглицеридов растительного масла с образованием линейных нормальных парафинов и последующей изомеризации указанных н-парафинов с образованием разветвленных парафинов. Гидрирование проводят при температуре в интервале от 330 до 450°С, под давлением, превышающем 30 бар, и объемной часовой скорости жидкости (LHSV) от 0,5 до 5 л/ч. Стадию изомеризации проводят при температуре от 200 до 500°С под повышенным давлением и LHSV от 0,1 до 10 л/ч.

Европейский патент 774451 предлагает способ изомеризации жирных кислот или сложных алкиловых эфиров жирных кислот. Изомеризацию ненасыщенных жирных кислот или сложных алкиловых эфиров жирных кислот проводят с использованием каолина или другого катионного катализатора. Помимо основного продукта образуются также димеры исходного сырья. После перегонки в качестве продукта получают ненасыщенные разветвленные жирные кислоты или сложные алкиловые эфиры жирных кислот.

Патент Великобритании 1524781 раскрывает способ получения углеводородов из растительного масла. В данном способе растительное масло, являющееся сырьем, подвергают пиролизу в трех зонах в присутствии катализатора, при температуре 300-700°С. В способе образуются углеводороды классов газа, бензина и дизельного топлива. Их разделяют и очищают.

Европейский патент 209997 раскрывает способ получения базовых масел, включающий изомеризацию углеводородов воска на основе сырой нефти, дающую лишь незначительные количества легких фракций. Данный способ используется, например, для получения базовых масел, принадлежащих к группе III, из кубовых восков процесса гидрокрекинга.

Способы на основе РАО описаны во многих патентах. Патент США 6703356 предлагает способ, предусматривающий использование пористого кристаллического катализатора для производства РАО базового масла из 1-алкеновых мономеров, которые обычно образуются из этилена на основе сырой нефти. Данный патент описывает использование более высоких α-олефиовых мономеров, предпочтительно С14-С18, вместо обычно используемых С10 (1-децен) или смеси С8-С12 α-олефинов в качестве исходного материала. После олигомеризации α-олефинов проводят перегонку продукта на фракции желательной вязкости, а затем гидрогенизацию с получением насыщенных «звездообразных» парафинов.

Патент США 2005/0133408 раскрывает композицию базового масла, содержащую более 10% по массе циклопарафинов, имеющую отношение моноциклопарафинов к полициклопарафинам примерно 15, дополнительно содержащую менее 0,3% по массе ароматических соединений. Композицию получают депарафинизацией выделенных парафинов, полученных при синтезе Фишера-Тропша, путем гидроизомеризации и окончательно гидрированием.

FI 66899 описывает использование триглицеридов жирных кислот и их полимеров в качестве базового масла для смазок. Двойные и сложноэфирные связи конечного продукта являются нестабильными вследствие окисления и гидролитического расщепления. Базовые масла согласно указанной публикации содержат ненасыщенные сложные эфиры.

Европейский патент 03396078 предлагает композицию дизельного топлива, содержащую биокомпоненты, указанная композиция включает, по меньшей мере, один компонент, полученный из биологического исходного материала растительного, животного или рыбьего происхождения, дизельные компоненты основаны на сырой нефти и/или фракциях из процесса Фишера-Тропша, и необязательно компоненты, содержащие кислород.

Патент Японии 01056792 раскрывает смазки на основе переработки пищевых материалов, включающие сквален, который представляет собой разветвленный углеводород с молекулярной формулой С30Н62, имеющий высоко разветвленную структуру, в комбинации с высокомолекулярным полибутадиеном или полиизобутиленом. Документ S.T. Gui, P.T. Cummings, H.D. Cochran, J.D. Moore, S.A. Gupta: “Nonequilibrium Molecular Dynamics Simulation of the Rheology of Linear and Branched Alkanes” (Неравновесное молекулярно-динамическое моделирование реологии линейных и разветвленных алканов), International Journal of Thermophysics, pages 449-459, относится к NEMD моделированию реологии линейных и разветвленных углеводородов. В частности, были изучены С10 (н-декан, температура плавления Tm=-30°C), С16 (н-гексадекан, Tm=18°С), С24 (н-тетракозан Tm=52°С), С25 (10-нгексилнонадекан) и С30 сквален. Патент США 4026960 раскрывает углеводородное соединение 2,7,10,15,18,23-гексаметилтетракозан, которое используется как смазка для высокоточных приборов (хронометров) и имеет свойства, очень похожие на свойства сквалена.

Патентная публикация США 2004/230085 относится к получению углеводородов дизельного интервала из сырья биологического происхождения, такого как жирные кислоты или сложные эфиры жирных кислот, которые подвергают гидродезоксигенированию с последующей гидроизометризацией.

Патент США 4317948 предлагает способ получения смазочных масле из альфа- и внутренних олефинов по реакции метатезиса.

До сих пор не описано использование содержащих гетероатомы исходных материалов биологического происхождения для получения высококачественных насыщенных базовых масел или компонентов базовых масел.

На основе изложенных выше положений можно видеть, что существует очевидная потребность в базовом масле и компоненте базового масла, указанное масло, содержит разветвленные насыщенные парафины и дополнительно отвечает самым жестким требованиям к высокому качеству базовых масел, влияние указанного масла на окружающую среду, на конечного пользователя и экономию невозобновляемых сырьевых материалов более благоприятное в сравнении с обычными минеральными базовыми маслами, указанное базовое масло технически превосходит существующие в уровне продукты.

Задачи изобретения

Задачей настоящего изобретения является создание нового типа насыщенного базового масла или компонента базового масла.

Другой задачей настоящего изобретения является создание базового масла или компонента на основе сырьевых материалов биологического происхождения.

Другой задачей настоящего изобретения является создание базового масла или компонента базового масла на основе сырьевых материалов биологического происхождения, указанные базовые масла или компоненты отвечают требованиям по качеству для базовых масел АРI группы II+, предпочтительно группы III.

Другой задачей настоящего изобретения является создание насыщенного базового масла или компонента базового масла на основе исходных материалов биологического происхождения, причем действие указанных масел или их компонентов на окружающую среду, для конечных пользователей, и экономия невозобновляемых сырьевых материалов более благоприятны в сравнении с обычными базовыми маслами на основе сырой нефти.

Отличительные признаки базового масла или компонента базового масла на основе сырьевых материалов биологического происхождения согласно изобретению представлены в прилагаемой формуле изобретения.

Общее описание изобретения

Базовое масло или компонент базового масла на основе сырьевых материалов биологического происхождения согласно изобретению включает главным образом насыщенные разветвленные углеводороды с интервалом числа атомов углерода более узким, чем интервал для продуктов перегонки, полученных традиционными способами. Указанное базовое масло или компонент базового масла отвечает требованиям по качеству для API группы II+, предпочтительно группы III.

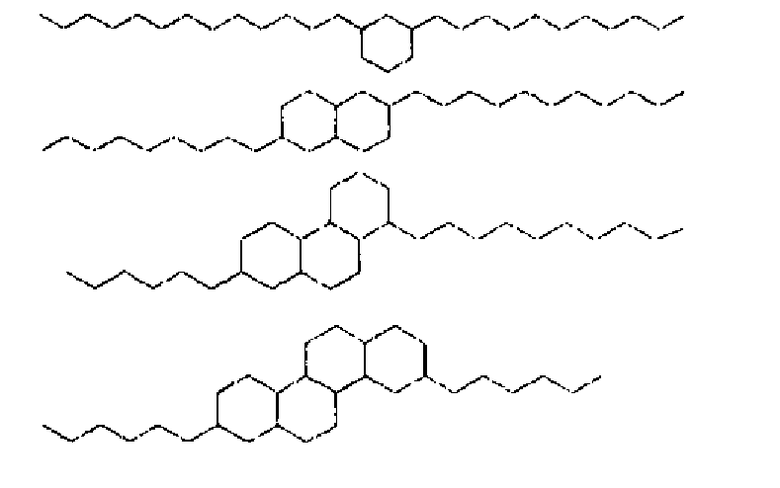

Термин «насыщенный углеводород», использованный в настоящем документе, относится к парафинам и нафтеновым соединениям, а не к ароматическим соединениям. Парафиновые соединения могут быть либо разветвленными, либо линейными. Нафтеновые соединения представляют собой циклические насыщенные углеводороды, т.е. циклопарафины. Данный углеводород с циклической структурой обычно образован циклопентаном или циклогексаном. Нафтеновое соединение может включать одноядерную структуру (мононафтен) или структуры из двух отдельных ядер (изолированные динафтены), или структуры из двух конденсированных ядер (конденсированные динафтены) или структуры из трех или нескольких конденсированных ядер (полициклические нафтены или полинафтены).

В данном контексте термин «полиол» относится к спиртам, содержащим две или несколько гидроксильных групп.

В данном контексте ширина интервала числа атомов углерода в конечном продукте относится к разнице числа атомов углерода в самых больших и самых маленьких молекулах плюс один.

В данном контексте жирные кислоты относятся к карбоновым кислотам биологического происхождения, содержащим количество атомов углерода больше, чем С1.

В данном контексте давления представляют собой манометрические давления относительно нормального атмосферного давления.

Авторами изобретения неожиданно установлено, что насыщенное высококачественное базовое масло или компонент базового масла, включающее разветвленные насыщенные углеводороды с числом атомов углерода, по меньшей мере, С18 и имеющие узкий интервал числа атомов углерода, может быть получено из исходных материалов биологического происхождения, указанные масла или компоненты качественно соответствуют базовым маслам API группы II+, предпочтительно группы III. Интервал перегонки (ASTM D 2887) базового масла или компонента базового масла биологического происхождения согласно изобретению начинается при температуре выше 250°С, интервал числа атомов углерода и интервал температур кипения являются чрезвычайно узкими и, кроме того, индекс вязкости является чрезвычайно высоким и, в то же время, низкотемпературные свойства являются хорошими. Базовое масло или компонент базового масла биологического происхождения согласно изобретению содержит, по меньшей мере, 90% по массе насыщенных углеводородов, доля линейных парафинов составляет меньше, чем 10% по массе.

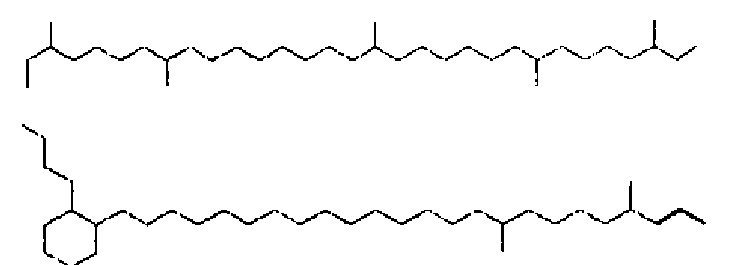

Ширина интервала числа атомов углерода базового масла или компонента базового масла согласно изобретению обычно составляет меньше, чем девять атомов углерода. Типичные интервалы числа атомов углерода и типичные структуры базовых масел настоящего изобретения представлены ниже в таблице 2, наиболее типичные значения числа атомов углерода выделены жирным шрифтом.

Число атомов углерода и интервалы числа атомов углерода базовых масел или компонентов базовых масел согласно изобретению зависят от использованного в качестве сырья биологического исходного материала и, кроме того, от способа производства. В структурных примерах таблицы 2 интервалы числа атомов углерода компонентов базовых масел 1 и 2, полученных из С16/С18 сырья путем кетонизации, обычно составляют от С31 до С35, а интервал числа атомов углерода компонента базового масла 3, полученного из С16/С18 сырья путем конденсации, обычно составляет от С32 до С36. Оба они представляют собой наиболее широко встречающееся распределение числа атомов углерода из пяти атомов углерода. Сырье, содержащее жирные кислоты в одной длиной цепи, дают чрезвычайно узкий интервал по числу атомов углерода.

Биологические компоненты базовых масел согласно изобретению, представленные в таблице 2, получены описанными ниже способами.

1. Изомеризация жирной кислоты таллового масла с образованием разветвленного продукта с последующей кетонизацией и конечным гидрированием.

2. Кетонизация кислотной фракции пальмового масла с последующим гидрированием и окончательной изомеризацией.

3. Конденсация дистиллята жирной кислоты С16 пальмового масла с последующим гидрированием и окончательной изомеризацией.

Структуры базовых масел/компонентов биологического происхождения

ациклический компонент примерно 25%

мононафтены примерно 50%

динафтены примерно 25%

ациклический компонент примерно 90%

мононафтены примерно 10%

ациклический компонент примерно 90%

мононафтены примерно 10%

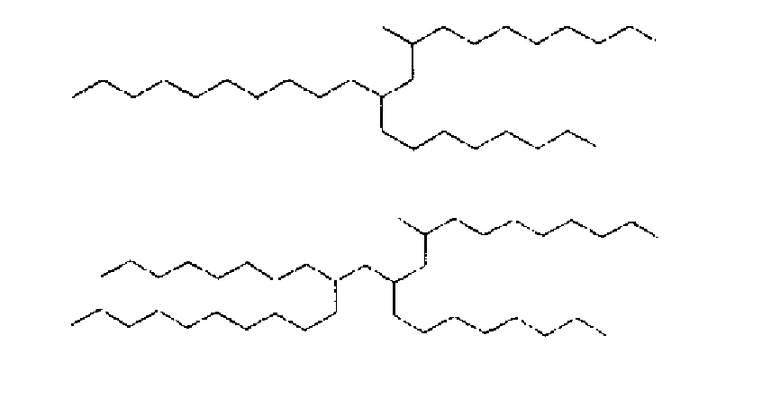

В таблице 3 показаны числа атомов углерода и предполагаемые типичные структуры известных типичных углеводородных базовых масел на минеральной основе, имеющих аналогичный уровень вязкости. Интервал числа атомов углерода определен методом FIMS анализа. Структуры нафтенов представляют собой типичные примеры группы соединений.

Типичные структуры известных базовых масел

по методу FIMS

PAO C10

Примерно 80%

+С40

Примерно 80%

SLACK (SW)

ациклических примерно 70%

мононафтенов примерно 25%

динафтенов примерно 5%

VHVI

ациклических примерно 40%

мононафтенов примерно 35%

С25-С35

дугих нафтенов примерно 10%

Продукты таблицы 3 обычно получают следующим образом.

1. РАО С10 получают из 1-децена олигомеризацией с использованием гомогенного катализатора.

2. SW представляет собой продукт изомеризации фракции парафинового гача основы минерального масла.

3. VHVI представляет собой базовое масло, полученное из минерального масла гидрокрекингом и изомеризацией.

Насыщенные углеводороды классифицируют следующим образом, с использованием метода FIMS (масс-спектрометрии в ионизирующем поле), в соответствии с числом атомов углерода и водорода:

В таблицах 2 и 3 проценты (%, определенные методом FIMS) относятся к группе соединений и определены указанным методом.

Что касается молекулярных структур, то базовые масла или компоненты базовых масел согласно изобретению отличаются от продуктов согласно известному уровню, как показано в таблицах 2 и 3. РАО базовое масло известного уровня включает главным образом длинные (>4 атомов углерода) алкильные разветвления (структура 1 в таблице 3). В продуктах SW изомеризации известного уровня (структура 2 в таблице 3) короткие разветвления обычно расположены на конце углеводородной структуры. Базовые масла или компоненты базовых масел согласно изобретению показаны как структуры 2 и 3 в таблице 2 и очень похожи на SW базовые масла, но SW базовые масла содержат значительно более высокое количество мононафтенов, а также конденсированных динафтенов.

Когда изомеризацию проводят по двойным связям жирной кислоты (структура 1 в таблице 2), то обычно образуются алкильные разветвления, содержащие от 1 до 4 атомов углерода внутри углеводородной цепи продукта. Разветвленные компоненты представляют собой смеси изомеров, отличающихся местами разветвления.

Разветвления внутри углеводородной цепи снижают температуру потери текучести в значительно большей степени, чем разветвления, расположенные на концах цепей. Помимо места расположения разветвлений на температуру потери текучести влияет их число. Температура потери текучести снижается с увеличением числа боковых цепей, одновременно вызывая снижение индекса вязкости. В продуктах согласно изобретению относительно высокая доля изомеризованных молекул содержит более 10 атомов углерода. Данные высокомолекулярные соединения обычно также имеют высокий VI, даже если температура потери текучести (РР) снижена до температуры ниже -20°С.

Как результат расщепления и гидрирования многоядернах ароматических соединений, содержатся также конденсированные полинафтены с 3-5 кольцами (структура 3 в таблице 3) в VHVI продуктах известного уровня, однако не содержатся в продуктах согласно изобретению. Конденсированные нафтены делают отношение РР-VI хуже, чем алкильные разветвления. Наилучшее соотношение РР-VI может быть достигнуто за счет оптимального числа разветвлений в положениях кольца.

Продукт согласно изобретению, полученный изомеризацией парафинового воска из гидроксидезоксигенированного кетона (структура 2 в таблице 2), представляет собой разветвленный продукт с более низким количеством метильных разветвлений на концах углеводородной цепи и более высоким количеством метильных и этильных разветвлений в углеводородном скелете. Указанное базовое масло обычно содержит некоторое количество мононафтенов, но никаких конденсированных динафтенов или полинафтенов. Указанные мононафтены образуются в результате реакций двойных связей углеродной цепи жирной кислоты или реакции изомеризации, отличаясь, таким образом, своей структурой от нафтенов, полученных гидрированием ароматики и крекингом полинафтенов в минеральном масле.

Продукт, полученный реакцией конденсации либо по типу альдольной конденсации, конденсации спирта (реакция Guerbet) или радикальным способом, включает метильное разветвление в середине основной углеводородной цепи (структура 3 в таблице 2). Продукт отличается от продуктов изомеризации VHVI и SW известного уровня (структуры 3 и 2 в таблице 3), указанные масла обычно содержат разветвления главным образом на концах цепей.

Базовое масло или компонент базового масла согласно изобретению включает продукт, полученный из исходных материалов биологического происхождения, указанный продукт содержит меньше 10% по массе, предпочтительно меньше 5% по массе и особенно предпочтительно меньше 1% по массе линейных парафинов; по меньшей мере, 90% по массе, предпочтительно, по меньшей мере, 95% по массе и особенно предпочтительно, по меньшей мере, 97% по массе, самое лучшее, по меньшей мере, 99% по массе насыщенных углеводородов, как определено методом газовой хроматографии (GC).

Продукт согласно изобретению содержит 5-50, предпочтительно 5-10, особенно предпочтительно 5-15 и самое лучшее 5-10% по FIMS мононафтенов; и менее 0,1% по FIMS полинафтенов, как определено методом FIMS.

Для указанного базового масла или компонента базового масла VI составляет более 115, предпочтительно более 130, особенно предпочтительно больше 140 и самое лучшее больше 150, как определено методом ASTM D 2270, вместе с температурой потери текучести, составляющей не больше -9°С, предпочтительно не больше -12°С и особенно предпочтительно не больше -15°С (ASTM D 5950).

Низкотемпературная динамическая вязкость, ССS-30, для указанного базового масла или компонента базового масла составляет не более 29,797*(KV100)2,7848 cП, предпочтительно не больше 34,066*(KV100)2,3967 cП, CCS-35 составляет не более 36,108*(KV100)3,069 cП, предпочтительно не более 50,501*(KV100)2,4918 сП, измеренную методом ASTM D5293; температура потери текучести составляет ниже -9°С, предпочтительно ниже -12°С и особенно предпочтительно ниже -15°С (ASTM D5950).

Для указанного базового масла или компонента базового масла летучесть продукта, имеющего KV100 от 3 сСт до 8 сСт, составляет не более чем 2271,2*(KV100)-3,5373% по массе, как определено методом DIN 51581-2 (математический метод Noack, основанный на ASTM D 2887, GC дистилляция).

Интервал числа атомов углерода базовых масел или компонентов базовых масел согласно изобретению составляет не больше чем 9 атомов углерода, предпочтительно не больше чем 7 атомов углерода, особенно предпочтительно не больше чем 5 атомов углерода и самое лучшее не больше чем 3 атома углерода, как определено методом FIMS. Более примерно 50%, предпочтительно более примерно 75% и особенно предпочтительно более примерно 90% по массе базового масла составляют углеводороды, принадлежащие к данному узкому распределению атомов углерода.

Интервал перегонки базовых масел или компонентов базовых масел согласно изобретению составляет не более чем 150°С, предпочтительно не более чем 100°С, особенно предпочтительно не более чем 70°С и самое лучшее не более чем 50°С (определенный методом ASTM D2887, точки перегонки D10 и D90).

Содержание серы указанного базового масла или компонента базового масла составляет менее 300 млн ч., предпочтительно менее чем 50 млн ч., особенно предпочтительно менее чем 10 млн ч. и самое лучшее меньше чем 1 млн ч., определенное методом ASTM D 3120.

Содержание азота указанного базового масла или компонента базового масла составляет меньше чем 100 млн ч., предпочтительно меньше чем 10 млн ч. и особенно предпочтительно меньше чем 1 млн ч., определенное методом ASTM D 4629.

Указанное базовое масло или компонент базового масла содержит изотоп углерода 14С, который можно рассматривать как указание на использование возобновляемых сырьевых материалов. Типичное содержание изотопа 14С от общего содержания углерода в продукте, который является полностью биологического происхождения, составляет, по меньшей мере, 100%. Содержание изотопа углерода 14С (доля) определяют на основе содержания радиоактивного углерода (изотоп углерода 14С) в атмосфере в 1950 (ASTM D 6866). Содержание изотопа 14С в базовом масле согласно изобретению оказывается ниже в тех случаях, когда, помимо биологических компонентов, при переработке продукта использованы другие компоненты, указанное содержание, однако, составляет больше, чем 50%, предпочтительно больше чем 90%, особенно предпочтительно больше, чем 99%. Таким путем даже низкие количества базового масла биологического происхождения могут быть определены в других типах углеводородных базовых масел.

Базовое масло или компонент базового масла согласно изобретению может быть получено из сырья, образованного исходным материалом биологического происхождения, называемым в настоящем описании биологическим исходным материалом. Биологический исходный материал выбран из группы, включающей

а) растительные жиры, масла, воски; животные жиры, масла, воски; рыбьи жиры, масла, воски, и

b) жирные кислоты или свободные жирные кислоты, полученные из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и их смесей, гидролизом трансэтерификацией или пиролизом; и

с) сложные эфиры, полученные трансэтерификацией из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и их смесей; и

d) соли металлов жирных кислот, полученные из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей омылением, и

е) ангидриды жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей; и

f) сложные эфиры, полученные этерификацией свободных жирных кислот растительного, животного и рыбьего происхождения спиртами; и

g) жирные спирты или альдегиды, полученные как продукты восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей; и

h) повторно использованные пищевые жиры и масла, и жиры, масла и воски, полученные генной инженерией; и

i) смеси указанных исходных материалов.

Биологические исходные материалы также включают соответствующие соединения, образованные водорослями и насекомыми, а также исходные материалы, образованные альдегидами и кетонами, полученными из карбогидратов.

Примеры подходящих биологических исходных материалов включают рыбьи жиры, такие как масло балтийской сельди, лососевое масло, селедочное масло, масло тунца, анчоусовое масло, масло сардин и масло макрели; растительные масла, такие как сурепное масло, рапсовое масло, масло канола, таловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, оливковое масло, хлопковое масло, горчичное масло, пальмовое масло, ореховое масло, касторовое масло, масло семян ятрофы, косточковое пальмовое масло и масло какао; и кроме того, подходящими также являются животные жиры, такие как лярд, сало, а также отработанные и повторно использованные пищевые жиры и масла, а также жиры, воски и масла, полученные генной инженерией. Помимо жиров и масел, подходящие исходные материалы биологического происхождения включают животные воски, такие как пчелиный воск, китайский воск (воск насекомых), шеллачный воск и ланолин (пищевой воск), а также растительные воски, такие как воск карнаубы, воск араукарии, масло семян жожобы, канделильский воск, воск эспарто, растительный воск и масло рисовой шелухи.

Биологический исходный материал также может содержать свободные жирные кислоты, и/или сложные эфиры жирных кислот, и/или их соли или поперечносшитые продукты биологического исходного материала. Указанные соли металлов обычно представляют собой соли щелочноземельных или щелочных металлов.

Базовое масло или компонент базового масла согласно изобретению, содержащий углеводороды, обычно с числом атомов углерода, по меньшей мере, 18, могут быть получены из биологических исходных материалов методами, обеспечивающими удлинение углеродной цепочки молекул исходного материала до уровня, необходимого для базовых масел (>C18). Подходящие методы включают процессы, основанные на реакциях конденсации, упомянутые реакции основаны на функциональности молекул сырья, в комбинации, по меньшей мере, с одной из следующих реакций: восстановление, трансэтерификация, гидролиз, метатезис, декарбоксилирование, декарбонилирование, изомеризация, депарафинизация, дегидрогенизация и конечный процесс или реакция. Реакции конденсации включают, например, конденсацию по механизму декарбоксилирования (кетонизацию), альдольную конденсацию, спиртовую конденсацию (реакция Guerbet) и реакции по двойным связям, включая димеризацию, тримеризацию, олигомеризацию и радикальные реакции. Углеводороды, предпочтительно насыщенные углеводороды, получают как продукт переработки биологических исходных материалов, при необходимости с последующим фракционированием указанных углеводородов путем перегонки с получением конечных продуктов.

В способе, основанном на реакциях кетонизации, кислотные группы жирных кислот взаимодействуют друг с другом, образуя кетоны. Кетонизацию также можно провести со сложными эфирами жирных кислот, жирными спиртами, жирными альдегидами, природными восками и солями металлов жирных кислот. Полученные кетоны восстанавливают с получением парафина, а затем подвергают изомеризации для улучшения низкотемпературных свойств конечного продукта. Изомеризация необязательна в случаях, когда кетонизации подвергают разветвленное сырье. На стадии кетонизации в качестве исходного материала могут быть использованы также декарбоксилированные кислоты или полиолы, включая диолы, позволяющие в большей степени удлинить цепь, чем только жирные кислоты. В указанном случае образуется поликетонная молекула, подлежащая такой же обработке, что и монокетон. В реакции кетонизации давление составляет от 0 до 10 МПа, температура лежит в интервале от 10 до 500°С, и, кроме того, используются катализаторы на основе оксидов металлов на носителе, металлом предпочтительно является молибден, никель-молибден, марганец, магний, кальций или кадмий; в качестве носителя может быть использован диоксид кремния и/или оксид алюминия. В катализаторе без носителя особенно предпочтительным металлом в оксиде металла является молибден, марганец и/или магний.

В реакции альдольной конденсации альдегиды и кетоны конденсируют, чтобы существенно повысить число атомов углерода в углеводороде потока. В качестве исходного сырья предпочтительно используют насыщенные альдегиды. В результате образуются разветвленные ненасыщенные альдегиды или кетоны. Катализатором предпочтительно является гидроксид щелочного или щелочноземельного металла, например, NaOH, KOH или Ca(OH)2, температура составляет от 80 до 400°С, предпочтительно используют более низкие температуры с сырьем с более низкой молекулярной массой и более высокие температуры с сырьем с более высокой молекулярной массой. Количество катализатора, используемого в гомогенной реакции, колеблется от 1 до 20%. Предпочтительно от 1,5 до 10% по массе.

В реакции спиртовой конденсации, особенно реакции Guerbet, спирты конденсируют для существенного увеличения числа атомов углерода в углеводороде потока, получая, таким образом, разветвленные монофункциональные и разветвленные полифункциональные спирты соответственно из одноатомных и многоатомных спиртов в реакции конденсации спиртов. В качестве сырья предпочтительно используют насыщенные спирты. В качестве катализаторов реакции могут быть использованы известные катализаторы реакции Guerbet, такие как гидроксиды и алкоксиды щелочных и щелочноземельных металлов или оксиды металлов в комбинации с сокатализатором. Количество катализатора, используемое в реакции, меняется от 1 до 20%, предпочтительно от 1,5 до 19% по массе. Подходящие сокатализаторы включают соли хрома (III), марганца (II), железа (II), кобальта (II) или свинца (II), или оксид олова или оксид цинка, соли представляют собой соли, растворимые в воде или спиртах, предпочтительно сульфаты. Сокатализатор используется в количествах, лежащих в пределах от 0,05 до 1%, особенно предпочтительно от 0,1 до 0,5% по массе. В реакции предпочтительно используются гидроксиды щелочных металлов вместе с оксидом цинка, служащим сокатализатором. Удлинение цепи путем реакции конденсации спиртов проводят при температуре 200-300°С, предпочтительно 240-260°С, реакцию проводят под давлением паров спиртов, содержащихся в реакционной смеси. При реакции выделяется вода, указанную воду непрерывно отделяют.

В радикальной реакции углеродные цепочки насыщенных карбоновых кислот удлиняют с помощью альфа-олефинов. На стадии радикальной реакции сырье, содержащее насыщенные карбоновые кислоты и альфа-олефины в молярном отношении 1:1, взаимодействует при температуре 100-300°С, предпочтительно 130-260°С под давлением паров реакционной смеси, в присутствии алкилпероксидного, сложного пероксиэфирного, диацилпероксидного или пероксикетального катализатора. Предпочтительно используют алкилпероксиды, такие как дитретбутилдпероксид. Количество катализатора, использованного в реакции, составляет от 1 до 20%, предпочтительно от 1,5 до 10% по массе. В качестве продукта реакции образуется разветвленная карбоновая кислота.

При электрохимическом синтезе карбоновых кислот, особенно жирные кислоты растительных масел сначала экстрагируют, затем получают соли карбоновых кислот растворением их в метаноле или водном растворе метанола, содержащем 10-20% по массе гидроксида калия для нейтрализации карбоновых кислот, с получением раствора электролита для электрохимического окисления. Соли превращают в длинноцепочечные углеводороды по реакции, известной как синтез Кольбе (Kolbe). Число атомов углерода в полученном продукте составляет на один атом углерода меньше, чем в продукте, полученном реакцией кетонизации.

Восстановление продукта, полученного на стадии удлинения цепи, до углеводородов (парафинов) проводят гидрированием, удаляя, таким образом, полярность, обусловленную атомами кислорода, и, кроме того, улучшая сопротивление окислению за счет насыщения любых двойных связей. При гидрировании продукт реакции удлинения цепи и газообразный водород поступают в реактор гидрирования под давлением, обычно составляющим от 1 до 15 МПа, и температуре от 150 до 400°С. На стадии гидрирования может быть использован специальный катализатор, содержащий металлы группы VIII и/или VIA периодической системы элементов, на носителе. Катализатором гидрогенизации обычно является Pd, Pt, Ru, Rh, Ni, NiMo или CoMo катализатор на носителе, носителем является активированный уголь, оксид алюминия и/или диоксид кремния. После восстановления из другого сырья образуется метилразветвленный парафиновый воск, но не при кетонизации неразветвленных компонентов сырья.

Низкотемпературные свойства продукта могут быть улучшены изомеризацией. При изомеризации линейные углеводороды превращаются в разветвленные, и твердые парафины становятся, таким образом, жидкими. При изомеризации газообразный водород и парафиновые компоненты взаимодействуют в присутствии катализатора изомеризации. На стадии изомеризации давление обычно составляет от 1 до 15 МПа, температура обычно составляет от 200 до 400°С. Могут быть использованы специальные катализаторы, содержащие молекулярные сита и металл VIII группы периодической системы элементов, такой как Ni, Pt и Pd. Оксид алюминия и/или диоксид кремния могут служить носителем. В изомеризации нет необходимости, если при реакции удлинения цепи образуются разветвленные структуры и если температура потери текучести продукта достаточно низкая.

Продукты, полученные из биологических исходных материалов описанными выше способами, состоят главным образом из насыщенных углеводородов и их смесей. Они могут быть использованы как базовые масла и как компоненты для получения базовых масел, в зависимости от желательных свойств базового масла. В качестве продукта получают высококачественное базовое масло или компонент базового масла АРI группы II+, предпочтительно группы III, указанное базовое масло или компонент базового масла особенно пригоден для производства высококачественных смазок, белых масел, технологических масел и смазочно-охлаждающих жидкостей.

Преимущества изобретения

Базовое масло или компонент базового масла согласно изобретению обладает превосходными техническими свойствами по сравнению с обычными углеводородными маслами класса соответствующей вязкости. Узкий интервал точек кипения указывает на то, что продукт не содержит никакой исходной легкой фракции (означающей, что молекулы значительно легче, чем средние), о чем свидетельствует пониженная летучесть продукта. Это приводит к более низкому потреблению масла и сниженным выбросам при практическом применении. «Хвосты», состоящие из более тяжелых компонентов (означающие молекулы, значительно более тяжелые, чем средние), также отсутствуют. Это обеспечивает отличные низкотемпературные свойства продукта.

Для базового масла или компонента базового масла согласно изобретению число атомов углерода и интервал температур кипения может быть подобран до желательного интервала величин выбором состава сырья. Для базовых масел известного уровня интервал точек кипения регулируется путем перегонки продукта с получением фракции, имеющей желательную кинематическую вязкость. Предпочтительно, чтобы смазки содержали базовые масла с узкими интервалами числа атомов углерода и, таким образом, узкими интервалами точек кипения. Таким путем базовое масло, содержащее молекулы одинакового размера, ведут себя в различных условиях аналогичным образом.

Базовое масло или компонент базового масла согласно изобретению состоит главным образом из изомеризованных парафинов, остальное составляют мононафтены и, в меньшей степени, неконденсированные динафтены. Известно, что мононафтеновые соединения, а также неконденсированные динафтены по физическим свойствам аналогичны изопарафинам. Конденсированные нафтены продуктов известного уровня имеют более низкий VI и худшую температурную зависимость вязкости, а также уступают по стойкости к окислению.

Для базового масла или компонента базового масла согласно изобретению высокий VI продукта на практике означает, что количество агента, улучшающего индекс вязкости, VII, обычно используемого в составах смазочных масел, может быть уменьшено. Обычно известно, что, например, в моторных маслах компонент VII является основной причиной отложений в двигателе. Кроме того, уменьшение количества VII приводит к значительной экономии стоимости рецептуры.

В отличие от обычных продуктов, полученных из сырой нефти, в базовом масле или компоненте базового масла согласно изобретению не содержится ни сера, ни азот, ни ароматические соединения, что обеспечивает безопасное использование их в тех областях, где объекты подвергаются воздействию масла или масляного тумана. Кроме того, отклик продуктов согласно изобретению на антиоксиданты и депрессанты температуры потери текучести (РРD) является отличным, обеспечивая тем самым увеличение срока службы смазок, полученных из указанного базового масла, а также возможного их использования при более низких температурах.

В сравнении со сложными эфирами или другими базовыми маслами, содержащими гетероатомы, базовое масло или компонент базового масла согласно изобретению является более стабильным в отношении гидролиза, то есть оно не будет легко разлагаться во влажной среде, выделяя корродирующие кислоты. Базовое масло согласно изобретению также является химически более стабильным, чем большинство базовых масел на основе реакционных сложных эфиров, их сопротивление окислению лучше по сравнению сложноэфирным базовым маслом, полученным из ненасыщенных жирных кислот биологического происхождения.

По сравнению со сложными эфирами неполярное базовое масло или компонент базового масла согласно изобретению является более совместимым с обычными углеводородными компонентами базового масла, полученного из сырой нефти, компонентами базового масла, полученного способом Фишера-Тропша, а также с добавками смазок. Кроме того, не возникает проблем с эластомерами, такими как материалы уплотнений, которые сопутствуют сложным эфирам.

Преимущества базового масла или компонента базового масла согласно изобретению включают и тот факт, что оно соответствует требованиям к базовым маслам согласно АРI группы II+, предпочтительно группы III, и может быть использовано в составах автомобильных моторных масел, как другие базовые масла классификации API, согласно тем же правилам замены базового масла.

Базовое масло или компонент базового масла согласно изобретению получено из возобновляемых природных источников, как можно видеть из результатов определения содержания изотопа 14С в продукте.

Согласно изобретению, возобновляемые биологические исходные материалы открывают совершенно новый источник сырья для высококачественного насыщенного углеводородного базового масла или компонента базового масла. Также выбросы диоксида углерода, способствующего парниковому эффекту, могут быть снижены за счет использования возобновляемых сырьевых материалов вместо невозобновляемых источников.

Далее изобретение будет проиллюстрировано с помощью следующих примеров, не ограничивающих объема его притязаний.

Примеры

В примерах 1-5 парафиновые углеводороды с длинными цепями получены из биологических исходных материалов, содержащих кислород, способом, основанным на кетонизации. Продукты хорошо подходят для использования в качестве базовых масел или компонентов базовых масел без ограничений при смешении и, кроме того, продукты совместимы также с добавками смазок. В примере 6 показано определение доли базового масла биологического происхождения в традиционном минеральном базовом масле. В таблице 4 представлены свойства компонентов базовых масел, полученных в примерах 1-5 из биологических исходных материалов, а в таблице 5 представлены свойства продуктов известного уровня.

Пример 1

Получение углеводородного компонента из фракции стеариновой кислоты

Смесь растительных масел (льняного, соевого, подсолнечного и рапсового) подвергали гидролизу, и жирные кислоты отгоняли с получением фракций продукта согласно числу атомов углерода. Двойные связи фракции жирных кислот, использованной как сырье, подвергали селективному предварительному гидрированию. Полученную таким образом фракцию стеариновой кислоты (С17Н35СООН) разбавляли парафиновым дизельным топливом на основе биологического исходного материала. Содержание стеариновой кислоты в смеси составило 31% по массе. Исходное сырье кетонизировали в трубчатом реакторе непрерывного действия при использовании катализатора MnO2. Температура в реакторе составляла 370°С и WHSV составляла 3. В качестве продукта получали 18-пентатриаконтанон, т.е. стеарон, в разбавителе.

На стадии гидрирования названную полученную смесь стеарон/разбавитель гидрировали в реакторе Парра высокого давления при использовании высушенного и активированного катализатора NiMo|Al2O3 с получением линейного парафина. Кетон гидрировали при 330°С под давлением 5 МПа до тех пор, пока в ИК-спектре образца не исчезал пик кетона, скорость смешения составляла 330 об./мин. Стеариновая кислота превращалась в линейный С35 парафин.

Воск на основе линейного парафина, полученный из кетона, изомеризовали в реакторе Пара с получением разветвленного парафина класса базового масла при использовании в качестве катализатора восстановленной Pt на молекулярном сите/Al2O3. Предварительно нагретую смесь парафин/разбавитель, полученную выше, изомеризовали под давлением водорода 3 МПа и температуре 340°С, пока не была достигнута РР -6°С. Окончательно, легкие фракции отгоняли под вакуумом, а затем обрабатывали парафиновый продукт фильтрованием через кизельгур.

Пример 2

Получение углеводородного компонента из жирных кислот, образованных пальмовым маслом

Пальмовое масло гидролизовали, а двойные связи селективно гидрировали. После гидрирования жирные кислоты имели следующий состав: С14 1%, С16 44%, С18 54% и С20 1%, все проценты рассчитаны по массе. Жирные кислоты кетонизировали, как в примере 4, и после кетонизации растворитель отгоняли.

На стадии гидрирования полученную выше смесь кетонов гидрировали в реакторе Пара при использовании высушенного и активированного NiMo/Al2O3 катализатора с получением линейного парафина. Смесь кетонов гидрировали под давлением 3,3 МПа, при температуре 340°С, скорость смешения составляла 300 об/мин. Пальмовое масло превращалось в линейный парафин.

Полученный в результате гидрирования смеси кетонов н-парафиновый воск изомеризовали в реакторе Пара при 340°С под давлением водорода 3 МПа с получением разветвленного парафина класса вязкости базового масла при использовании катализатора на основе восстановленной Pt на молекулярном сите/Al2O3, пока точка PP не достигала величины ниже -15°С. окончательно, легкие фракции отгоняли при пониженном давлении.

Пример 3

Получение углеводородного компонента из сложных метиловых эфиров жирных кислот

Очищенный животный жир трансэтерифицировали в две стадии метанолом в щелочной среде при 70°С под давлением 0,1 МПа, получив, таким образом, сложные метиловые эфиры жирных кислот. Катализатором служил метоксид натрия. Реакционную смесь очищали промыванием кислотой и водой. Окончательно смесь сложных метиловых эфиров жирных кислот сушили.

Смесь сложных метиловых эфиров жирных кислот разбавляли парафиновым дизельным топливом биологического происхождения. Содержание сложных метиловых эфиров жирных кислот полученного исходного материала составляло 30% по массе, и исходное сырье кетонизировали в трубчатом реакторе непрерывного действия, как описано в примере 1. Таким образом, в качестве продуктов получали насыщенные и ненасыщенные кетоны.

На стадии гидрирования полученную смесь кетонов гидрировали в реакторе Пара, как в примере 2. Кроме того, проводили изомеризацию, как в примере 2.

Пример 4

Получение углеводородного компонента из изомеризованных жирных кислот на основе талового масла.

Смесь жирных кислот из перегнанного талового масла изомеризовали при использовании морденитового катализатора в реакторе Пара. Н+ морденитовый цеолит служил катализатором, а воду использовали в количестве 3% по массе от общей массы реакционной смеси.

Смесь продували азотом. Температура изомеризации составляла 280°С, давление азота составляло 2,0 МПа и скорость смешения составляла 300 об/мин. Катализатор отфильтровывали. Мономерные кислоты затем отгоняли из продукта при пониженном давлении.

Двойные связи мономерных кислот селективно гидрировали в реакторе Пара при использовании Pd/C катализатора. Гидрирование осуществляли при 150°С, под давлением водорода 1,8 МПа. Линейные жирные кислоты удаляли из смеси добавлением двукратного количества гексана с последующим охлаждением смеси до -15°С и фильтрованием образовавшихся кристаллов. Окончательно растворитель отгоняли из фракции изостеариновой кислоты.

Фракцию изостеариновой кислоты разбавляли парафиновым дизельным топливом биологического происхождения в отношении 30-70% по массе. Исходное сырье кетонизировали в трубчатом реакторе непрерывного действия при использовании MnO2 катализатора. Температура в реакторе составляла 370°С, WHSV составляла 1,7. таким образом, в качестве продукта получали смесь изомерных кетонов.

На стадии гидрирования полученную таким образом смесь кетонов гидрировали в реакторе Пара, как в примере 2. Растворители отгоняли из конечного продукта при пониженном давлении. После этого н-парафины экстрагировали из продукта растворителем методом депарафинизации и окончательно парафиновый продукт обрабатывали фильтрованием через кизельгур. В качестве конечного продукта получали главным образом разветвленные парафины.

Пример 5

Получение углеводородного компонента из изомеризованных жирных кислот на основе талового масла и дикарбоновой кислоты

Фракцию изостеариновой кислоты, полученную согласно примеру 4, и С6 дикарбоновую кислоту (адипиновую кислоту) смешивали в молярном отношении 1:3. Исходную смесь кетонизировали в реакторе Пара при использовании MgO катализатора. Смесь кислот кетонизировали при 340°С и скорости смешения 300 об./мин.

На стадии гидрирования полученную таким образом смесь кетонов гидрировали в реакторе Парра, как в примере 1, и легкие фракции отгоняли из конечного продукта при пониженном давлении. В качестве продукта получали разветвленные парафины, имеющие более длинные цепи по сравнению с другими примерами.

Выводы из примеров 1-5

Используя положения, описанные в примерах 1-5, также могут быть получены компоненты базового масла из других растительных, рабьих, животных или рециркуляционных пищевых жиров и масел (например, фритюрного масла) или сложных эфиров или мыл на основе жирных кислот указанных жиров и масел или соответствующих спиртов и свободных жирных кислот. Углеводородные компоненты также могут быть получены из природных восков, состоящих из жирных кислот и спиртов, переработкой аналогичным образом. С другой стороны, соответствующие спирты могут быть получены из жирных кислот при использовании, например, Ru/катализатора, и указанные спирты могут быть традиционно этерифицированы жирными кислотами. Таким образом, получают сложные эфиры с числом атомов углерода С36 для кетонизации, тогда как природные воски обычно представляют собой С38-С46 сложные эфиры.

Пример 6

Получение углеводородного компонента из С16 спирта, полученного из пальмового масла.

Для проведения реакции конденсации 200 г С16 жирного спирта, хлорид палладия (5 млн ч. палладия) и 12 г метоксилата натрия взвешивали в реакторе Парра. Смешение осуществляли при скорости 250 об/мин, температуре 250°С и давлении 0,5 МПа. Поддерживали небольшой ток азота для удаления воды, выделяющейся при реакции. Реакцию проводили до тех пор, пока количество конденсированного спирта не становилось постоянным по данным GC анализа. После окончания реакции продукт нейтрализовали соляной кислотой. Промывали водой и сушили хлоридом кальция.

На стадии HDO полученный выше конденсированный спирт гидрировали в реакторе Пара высокого давления при использовании высушенного и активированного NiMo/Al2O3 катализатора с получением метил разветвленного парафина. Альдегид подвергали дезоксигенированию при 340°С, под давлением 5 МПа и скорости смешения 300 об./мин до тех пор, пока на спектре FTIR не исчезал пик спирта. Точка потери текучести метил-разветвленного воска составила 69°С.

С32 парафиновый воск, полученный выше, изомеризовали в реакторе Парра с получением разветвленного парафина класса базового масла при использовании катализатора на основе восстановленной Pt молекулярного сита/Al2O3. Предварительно нагретый парафин изомеризовали под давлением водорода 3 МПа и температуре 340°С до тех пор, пока температура потери текучести не достигала -15°С. Окончательно легкие фракции отгоняли из продукта при пониженном давлении. Свойства конденсированного гидродезоксигенированного и гидроизомеризованного базового масла представлены в таблице 3.

Аналогичные углеводородные соединения могут быть получены другими реакциями конденсации и радикальными реакциями аналогичным путем.

Свойства продуктов, полученных в примерах 1-6

(мас.%)

D4294

Свойства базовых масел известного уровня

Группа III

HC-CDW

HC-CDW

SW

PAO

-30°С (сПуаз)

-35°С (сПуаз)

(мас.%)

D4294

Пример 7

Получение углеводородного компонента из жирных кислот, полученных из пальмового масла

Пальмовое масло гидролизовали. Жирные кислоты, полученные из пальмового масла, использовали как исходный материал для селективного предварительного гидрирования двойных связей названных жирных кислот. Жирные кислоты испаряли в токе азота в отдельном испарительной установке и непрерывно кетонизировали при атмосферном давлении в трубчатом реакторе в присутствии MnO2 катализатора. Температура в реакторе составляла 380°С, WHSV сырья составляла 1 л/ч-1.

Смесь кетонов С31, С33, С35, полученную на стадии кетонизации, непрерывно гидродезоксигенировали в трубчатом реакторе со стационарным слоем в присутствии сухого и активированного NiMo/Al2O3 катализатора с получением линейных парафинов. Гидродезоксигенирование осуществляли под давлением 4 МПа (40 бар), при 270°С и WHSV 1 л/ч.

Воск на основе линейных парафинов, полученный на стадии HDO, подвергали непрерывной изомеризации в трубчатом реакторе со стационарным слоем при использовании в качестве катализатора восстановленной Pt на молекулярном сите/Аl2О3 с получением разветвленных парафинов. Изомеризацию осуществляли при 340°С под давлением водорода 4 МПа до тех пор, пока температура потери текучести продукта не составила ниже -15°С. Окончательно, легкие фракции перегоняли при пониженном давлении и отделяли.

Углеводородные компоненты также могут быть получены аналогичным путем из других растительных и рыбьих масел и животных жиров.

Свойства продуктов примера 7

>413°C

356-413°C

°С

Пример 8

Определение биологического происхождения углеводородного компонента

Углеводородный компонент биологического происхождения взвешивали в базовом масле группы III на основе минерального масла и тщательно перемешивали. Для первого образца взвешивали 0,5014 г углеводородного компонента биологического происхождения, а компонент базового масла группы III добавляли в таком количестве, чтобы получить общую массу 10,0000 г; для второго образца взвешивали 1,0137 г углеводородного компонента биологического происхождения, а компонент базового масла группы III добавляли в таком количестве, чтобы получить общую массу 10,0232 г. Измеренные результаты представлены ниже в таблице 6. Содержание радиоактивного углерода выражено как «процент современного углерода», в расчете на содержание радиоактивного углерода в атмосфере 1950. В настоящее время содержание радиоактивного углерода в атмосфере достигает примерно 107%. Величина δ13 показывает отношение стабильных изотопов углерода 13С/12С. С помощью данной величины можно корректировать изотопное фракционирование, найденное способом авторов изобретения. Действительные результаты представлены в последней колонке.

Содержание радиоактивного углерода

по массе

по массе

Пример 9

Распределение по числу атомов углерода

Доля в распределении по числу атомов углерода в базовом масле зависит от перегонки. На чертеже показано распределение по числу атомов углерода VHVI (413-520°С) и базовых маслах согласно изобретению (фракция 360°С). Распределение по числу атомов углерода базового масла согласно изобретению является более узким, чем у обычных базовых масел, когда отбирают фракцию при перегонке аналогичным образом при >413°C, соответствующую С26 парафинам. Базовые масла согласно изобретению содержат более высокие количества более высококипящих фракций по сравнению с традиционным продуктом того же диапазона вязкости (KV100 примерно 4 сСтокс), как показано на чертеже с распределением по числу атомов углерода. Более низкокипящие компоненты с числом атомов углерода <C31 образуются при расщеплении в процессе изомеризации. Более высококипящие соединения увеличивают VI.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2462499C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2407778C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2393201C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2405029C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| КОМПОЗИЦИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2348677C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ БИОЛОГИЧЕСКОГО МАТЕРИАЛА, ПРОДУКТЫ, ПРИМЕНЕНИЕ И УСТАНОВКА, ОТНОСЯЩИЕСЯ К ЭТОМУ СПОСОБУ | 2008 |

|

RU2491319C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

Изобретение относится к базовому маслу, характеризующемуся тем, что базовое масло содержит разветвленные насыщенные углеводороды, имеющие число атомов углерода, по меньшей мере, С18, содержание изотопов 14С от общего числа атомов углерода в базовом масле составляет, по меньшей мере, 50% в расчете на содержание радиоактивного углерода в атмосфере в 1950 году согласно ASTM D 6866, причем базовое масло состоит из, по меньшей мере, 90% по массе насыщенных углеводородов, и в указанном базовом масле содержание линейных парафинов составляет меньше, чем 10% по массе, содержание конденсированных полинафтенов составляет не более 0,1% по FIMS, и содержание мононафтенов составляет 5-50% по FIMS, и, по меньшей мере, 50% по массе насыщенных углеводородов, имеют ширину интервала числа атомов углерода не более 9 атомов углерода, причем кинематическую вязкость базового масла при 100°С составляет от 3 сСтокс до 8 сСтокс, и базовое масло имеет вязкость CCS-30, не превышающую 29,797*(KV100)2,7848 сП, и вязкость CCS-35, не превышающую 36,108*(KV100)3,069 сП. Настоящее масло имеет биологическое происхождение и отвечает требованиям по качеству для базовых масел API группы II+, причем действие данного масла или его компонентов на окружающую среду более благоприятны в сравнении с обычными базовыми маслами на основе сырой нефти. 15 з.п. ф-лы, 7 табл., 1 ил.

1. Базовое масло, отличающееся тем, что базовое масло содержит разветвленные насыщенные углеводороды, имеющие число атомов углерода, по меньшей мере, С18, содержание изотопов 14С от общего числа атомов углерода в базовом масле составляет, по меньшей мере, 50% в расчете на содержание радиоактивного углерода в атмосфере в 1950 году согласно ASTM D 6866, причем базовое масло состоит из, по меньшей мере, 90% по массе насыщенных углеводородов, и в указанном базовом масле содержание линейных парафинов составляет меньше 10% по массе, содержание конденсированных полинафтенов составляет не более 0,1% по FIMS и содержание мононафтенов составляет 5-50% по FIMS, и, по меньшей мере, 50% по массе насыщенных углеводородов, имеют ширину интервала числа атомов углерода не более 9 атомов углерода, причем кинематическую вязкость базового масла при 100°С составляет от 3 до 8 сСт, и базовое масло имеет вязкость CCS-30, не превышающую 29,797·(KV100)2,7848 сП, и вязкость CCS-35, не превышающую 36,108·(KV100)3,069 сП.

2. Базовое масло по п.1, отличающееся тем, что содержание изотопа 14С составляет более 90%, предпочтительно более 99%.

3. Базовое масло по п.1 или 2, отличающееся тем, что по меньшей мере, 75% по массе насыщенных углеводородов имеет ширину интервала числа атомов углерода не более 9 атомов углерода.

4. Базовое масло по п.1, отличающееся тем, что ширина интервала числа атомов углерода составляет не более 7 атомов углерода, предпочтительно не более 5 атомов углерода и особенно предпочтительно не более 3 атомов углерода.

5. Базовое масло по п.1, отличающееся тем, что оно содержит, по меньшей мере, 95%, предпочтительно, по меньшей мере, 97% и самое лучшее, по меньшей мере, 99% по массе насыщенных углеводородов.

6. Базовое масло по п.1, отличающееся тем, что оно содержит менее 5% и предпочтительно менее 1% по массе линейных парафинов.

7. Базовое масло по п.1, отличающееся тем, что оно содержит 5-30% и предпочтительно 5-15% мононафтенов по FIMS.

8. Базовое масло по п.1, отличающееся тем, что оно отвечает требованиям к базовым маслам классификации API группы III.

9. Базовое масло по п.1, отличающееся тем, что CCS-30 вязкость указанного базового масла составляет не более 29,797·(KV100)2,7848 сП, предпочтительно не более 34,066·(KV100)2,3967 сП; CCS-35 вязкость составляет не более 36,108·(KV100)3,069 сП, предпочтительно не более 50,501 · (KV100)2,4918 сП, температура потери текучести составляет не более -9°С, предпочтительно не более -12°С и особенно предпочтительно не более -15°С.

10. Базовое масло по п.1, отличающееся тем, что индекс вязкости указанного базового масла составляет более 115, предпочтительно более чем 130, особенно предпочтительно более 140 и самое лучшее более 150.

11. Базовое масло по п.1, отличающееся тем, что летучесть базового масла составляет не более 2271,l·(KV100)-3,5373% по массе.

12. Базовое масло по п.1, отличающееся тем, что оно получено из исходного материала биологического происхождения, выбранного из группы, состоящей из:

a) растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, масел, восков и

b) жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков и их смесей путем гидролиза, трансэтерификации или пиролиза; и

c) сложных эфиров, полученных трансэтерификацией, из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

d) солей металлов жирных кислот, полученных омылением, из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

e) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков и их смесей; и

f) сложных эфиров, полученных этерификацией свободных жирных кислот растительного, животного и рыбьего происхождения спиртами; и

g) жирных спиртов или альдегидов, полученных как продукты восстановления жирных кислот из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков и их смесей; и

h) вторично использованных пищевых жиров и масел, и жиров, масел и восков, полученных генной инженерией; и

i) смесей указанных исходных материалов.

13. Базовое масло по п.1, отличающееся тем, что оно содержит меньше 10%, предпочтительно меньше 5% и особенно предпочтительно меньше 1% по массе ароматических атомов углерода.

14. Базовое масло по п.1, отличающееся тем, что содержание серы в нем составляет меньше 300 млн.ч., предпочтительно меньше 50 млн.ч., особенно предпочтительно меньше 10 млн.ч. и самое лучшее меньше 1 млн.ч.

15. Базовое масло по п.1, отличающееся тем, что содержание азота в нем составляет меньше 100 млн.ч., предпочтительно меньше 10 млн.ч. и особенно предпочтительно меньше 1 млн.ч.

16. Базовое масло по п.1, отличающееся тем, что интервал разгонки указанного базового масла составляет не более 150°С, предпочтительно не более 100°С, особенно предпочтительно не более 70°С и самое лучшее не более 50°С (точки отгонки D10 и D90).

| JP 1056792 А, 03.03.1989 | |||

| Т.CUI, Р.Т.CUMMINGS, H.D.COCHRAN, J.D.MOORE, S.A.GUPTA | |||

| "NONEQUILIBRIUM MOLECULAR DINAMICS SIMULATION OF THE RHEOLOGY OF LINEAR AND BRANCHED ALKANES", INTERNATIONAL JOURNAL OF THERMOPHYSICS, vol.19, no 2, March 1998, pages 449-459 | |||

| US 4026960 A, 31.05.1977 | |||

| US 2004230085 A1, 18.11.2004 | |||

| US 4026960 A, 31.05.1977 | |||

| Запоминающее устройство с сохранением информации при отключении питания ранением | 1987 |

|

SU1681337A1 |

| US 4317948 A, 02.03.1982 | |||

| ИЗОПАРАФИНОВЫЕ МАСЛЯНЫЕ БАЗОВЫЕ КОМПОЗИЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2198203C2 |

Авторы

Даты

2010-11-27—Публикация

2006-12-12—Подача