Область техники, к которой относится изобретение

Изобретение относится к способу получения разветвленных насыщенных углеводородов из возобновляемых источников и, в частности, к способу получения углеводородов, подходящих для использования в парке смешения дизельного топлива, керосина или бензина. Способ включает стадии, на которых исходное сырье биологического происхождения конденсируют, а после этого подвергают воздействию стадии объединенных каталитических гидродефункционализации и изомеризации.

Уровень техники

Жирные кислоты в качестве материалов исходного сырья используют в различных областях применения в химической промышленности, а обычно при получении продуктов в диапазоне от смазок, полимеров, топлив и растворителей до косметики. Жирные кислоты в общем случае получают по способам варки древесной целлюлозы или в результате гидролиза триглицеридов растительного или животного происхождения. Встречающиеся в природе триглицериды обычно представляют собой сложные эфиры глицерина и прямоцепочечных карбоновых кислот с четным номером, содержащих 4-26 атомов углерода. Наиболее часто встречающиеся жирные кислоты содержат 16, 18, 20 или 22 атома углерода, но также существует и множество триглицеридов С4-С14 жирных кислот. В дополнение к этому, встречающимися в природе карбоновыми кислотами являются муравьиная кислота (С1) и уксусная кислота (С2).

Жирные кислоты либо могут быть насыщенными, либо они могут содержать одну или несколько ненасыщенных связей. Ненасыщенные жирные кислоты зачастую являются олефиновыми и содержат углерод-углеродные двойные связи с цис-конфигурацией. Центры ненасыщенности располагаются в предпочтительных положениях углеродной цепи. Наиболее часто встречающееся положение представляет собой ω9, как в олеиновой кислоте (С18:1) и эруковой кислоте (С22:1). Полиненасыщенные кислоты в общем случае содержат компоновку из цис-олефиновых двойных связей, прерываемых метиленом. Насыщенные длинные прямоцепочечные жирные кислоты (С10:0 и более) являются твердыми при комнатной температуре, что делает их переработку и использование в ряде областей применения затруднительными. Ненасыщенные длинноцепочечные жирные кислоты, подобные олеиновой кислоте, при комнатной температуре являются легкоперерабатываемыми жидкостями, но они нестабильны вследствие присутствия двойных связей. Разветвленные жирные кислоты во многих отношениях имитируют свойства прямоцепочечных ненасыщенных жирных кислот, но они являются более стабильными. Например, разветвленная С18:0 жирная кислота, известная как изостеариновая кислота, является жидкой при комнатной температуре, но не является настолько же нестабильной, как и С18:1 кислота, поскольку в разветвленной С18:0 структуре отсутствуют ненасыщенные связи. Поэтому для многих областей применения разветвленные жирные кислоты являются более желательными, чем прямоцепочечные жирные кислоты.

Материалы исходного сырья, содержащие биосоединения, включающие жирные кислоты, используются в определенных способах получения топлив. Дизельные топлива на основе биологического материала в общем случае называют биодизелем. Определение «биодизеля» в инструкциях Original Equipment Manufacturer (OEM) guidelines приводится в следующей формулировке: биодизель представляет собой моноалкиловые сложные эфиры длинноцепочечных жирных кислот, произведенных из растительных масел или животных жиров, которые соответствуют техническим условиям документов ASTM D6751 или EN 14214 для использования в дизельных двигателях в соответствии с описанием в следующей таблице 1. Биодизелем называют чистое топливо до смешивания с обычным дизельным топливом (В100).

Технические условия для биодизеля (В100, 100%)

Для высококачественного дизельного топлива требуются высокое цетановое число, надлежащий диапазон вязкости и хорошие низкотемпературные свойства.

Помимо биодизеля доступными также являются и следующие биотоплива:

а) BioEthanol: этанол, полученный из биомассы и/или биоразлагаемой фракции отходов, для использования в качестве биотоплива;

b) BioDiesel: метиловый сложный эфир, полученный из растительного или животного масла, качества солярки, для использования в качестве биотоплива;

с) BioGas: топливный газ, полученный из биомассы и/или из биоразлагаемой фракции отходов, который может быть очищен до качества природного газа, для использования в качестве биотоплива или генераторного газа;

d) BioMethanol: метанол, полученный из биомассы, для использования в качестве биотоплива;

е) BioDimethylether: диметиловый простой эфир, полученный из биомассы, для использования в качестве биотоплива;

f) BioETBE (этил-трет-бутиловый эфир): ETBE, полученный на основе биоэтанола. Процентная доля BioETBE, рассчитанная для случая биотоплива, составляет 47% (об./об.);

g) BioMTBE (метил-трет-бутиловый эфир): компонент топлива, полученный на основе биометанола. Процентная доля BioМTBE, рассчитанная для случая биотоплива, составляет 36% (об./об.);

h) синтетические биотоплива: синтетические углеводороды или смеси синтетических углеводородов, полученные из биомассы;

i) биоводород: водород, полученный из биомассы и/или из биоразлагаемой фракции отходов, для использования в качестве биотоплива;

j) чистое растительное масло: масло, полученное из масличных культур в результате отжима, экстрагирования или по сопоставимым методикам, неочищенное или рафинированное, но химически немодифицированное, в случае совместимости с типом использующихся двигателей и соответствующими требованиями к выхлопам.

В дополнение к тому, что было перечислено, существует BioTAME (трет-амилметиловый эфир), полученный на основе биоэтанола. Процентная доля BioTAME, рассчитанная для случая биотоплива, составляет 31% (об./об.).

Вследствие незагрязняющей окружающую среду и возобновляемой природы биотоплив директива Европейского Союза 2003/30/ЕС стимулирует использование биотоплив или других возобновляемых топлив. Директива установила минимальную процентную долю биотоплив при замене солярки или бензина для транспортных целей, так что к концу 2010 года во всех продаваемых бензиновых и дизельных топливах минимальная доля биотоплив должна будет составлять 5,75%.

Закон о чистоте воздуха в Соединенных Штатах для уменьшения содержания в выхлопах монооксида углерода требует добавления оксигенатов. Оксигенатами обычно являются спирты и простые эфиры, которые, будучи добавленными к бензину, увеличивают количество кислорода в данной бензиновой смеси. Обычные простые эфиры, использующиеся в качестве оксигенатов, включают ETBE (этил-трет-бутиловый эфир), МTBE (метил-трет-бутиловый эфир) и ТАМЕ (трет-амилметиловый эфир). Обычными спиртами являются метанол и этанол. Простые эфиры оксигенатов улучшают растворимость этанола в бензине.

Этанол может быть получен по различным способам при использовании широкого ассортимента типов исходного сырья. Биоэтанол получают в результате конверсии возобновляемого сельскохозяйственного исходного сырья на углеводородной основе, такого как сахарный тростник и кукуруза; или из исходного сырья для варки древесной целлюлозы. Биометанол может быть получен из синтез-газа, произведенного из образованного биомассой исходного сырья в синтезе Фишера-Тропша. Еще одним биоисточником получения метанола является глицерин - побочный продукт получения биодизеля. Синтетические биотоплива могут быть получены из биомассы в результате пиролиза и по способу Фишера-Тропша; или в альтернативном варианте из триглицеридов по способам, которые имитируют традиционные способы рафинирования минерального неочищенного масла.

Биометанол благодаря своему высокому октановому числу является наиболее хорошо подходящим для использования в качестве заменителя моторного бензина в двигателях с принудительным зажиганием. Точно так же, как и в случае биоэтанола, при использовании его в качестве автомобильного топлива необходимо принимать во внимание пониженное давление паров, пониженную объемную плотность энергии (приблизительно половина от величины для моторного бензина) и несовместимость с материалами двигателя. Биометанол может быть смешан с моторным бензином в количестве вплоть 10-20% без необходимости прибегать к модификациям двигателя или инфраструктуры. Однако при работе с метанолом требуется соблюдать дополнительные меры техники безопасности, поскольку чистый метанол в отличие от этанола горит с невидимым пламенем. Кроме того, вследствие ядовитости метанола необходимо избегать возникновения контакта с кожей и глазами.

Этанольное топливо может быть объединено с бензином с любой концентрацией вплоть до чистого этанола (Е100). Для уменьшения потребления нефтяных топлив безводный этанол при уровне водосодержания, равном, самое большее, 1%, может быть смешан с бензином в различных количествах. Возможности по автомобильному этанолу во всем мире варьируются в очень широких пределах, и большинство двигателей, относящихся к бензиновому типу с искровым зажиганием, будут хорошо функционировать на смесях с 10% этанола (Е10). В случае 10%-ной смеси этанол уменьшает вероятность детонации двигателя благодаря увеличению октанового числа. Наиболее часто встречающейся этанольной топливной композицией в Европе является Е85, содержащая 85% этанола и 15% бензина.

Другими компонентами бензиновых смесей являются алкилаты. Алкилат представляет собой разветвленное парафиновое соединение (изопарафин), полученное в результате проведения каталитической реакции между изобутаном и легкими олефинами, такими как этилен, пропилен, бутилен и амилен (пентилен), таким образом, количество атомов углерода соответствует диапазону С6-С9. Алкилат является желательным компонентом бензиновых смесей вследствие его высокого октанового числа и относительно низких характеристик летучести.

Биодизель представляет собой альтернативное топливо, полученное из возобновляемых источников, и оно не содержит нефти. Он может быть смешан в незначительных количествах с нефтяным дизелем до получения биодизельной смеси, кроме того, он нетоксичен и, по существу, не содержит серы и ароматики. Он может быть использован в (дизельных) двигателях с воспламенением от сжатия при незначительных или нулевых модификациях.

Для достижения всей полноты эффекта от новых и эффективных технологий борьбы с загрязнением окружающей среды в современных транспортных средствах и для сокращения содержания в выхлопах оксидов азота, летучих углеводородов и дисперсных частиц, а также для обеспечения прямого уменьшения содержания диоксида серы в выхлопных газах требуются топлива, не содержащие серы. Европейский Союз декретировал то, что данные продукты должны быть доступными на рынке с 2005 года и должны стать единственной формой продажи с 2009 года. Данное новое требование будет уменьшать ежегодную эмиссию серы, обусловленную автомобильными топливами.

Исходные материалы, происходящие из биологических источников, обычно содержат большие количества кислорода, и в качестве примеров кислородсодержащих соединений могут быть упомянуты жирные кислоты, сложные эфиры жирных кислот, альдегиды, первичные спирты и их производные.

В документе ЕР 457665 описывается способ получения кетонов из триглицеридов, жирных кислот, сложных эфиров жирных кислот, солей жирных кислот и ангидридов жирных кислот при использовании бокситового катализатора, содержащего оксид железа. В документе US 5777183 описывается способ конденсации спиртов при использовании гидроксидов щелочных металлов или щелочноземельных металлов с металлоксидным сокатализатором до получения спиртов Гербе. Могут быть упомянуты основные гомогенные катализаторы, такие как NaOH и Сa(ОН)2, и в качестве гетерогенных катализаторов конденсации альдегидов - нанесенные на носитель щелочные металлы, подобные Na/SiO2, как это описывается в работе Kelly, G. J. et al., Green Chemistry, 2002, 4, 392-399.

Стойкие к воздействию кислот альдегиды или кетоны могут быть восстановлены до соответствующих углеводородов по механизму восстановления Клемменсена. В качестве катализатора дезоксигенирования используют смесь амальгамированного цинка и хлористоводородной кислоты.

Однако описанная ранее сильнокислотная система амальгамного катализатора является неподходящей для использования при получении углеводородных топлив в промышленных масштабах. В дополнение к сильной кислотности и периодичности способа существуют потенциальные неконтролируемые побочные реакции, такие как алкилирование, крекинг и изомеризация.

В работе Durand, R. et al., Journal of Catalysis 90(1) (1984), 147-149 описывается гидродезоксигенирование кетонов и спиртов на сульфидированном катализаторе NiO-MoO3/γ-Al2O3 до получения соответствующих парафинов. Данные катализаторы гидродесульфурирования также могут быть использованы и в процессах гидродезоксигенирования молекул на основе биологических исходных материалов для получения парафинов топливного диапазона. В документе US 5705722 описывается способ получения добавок для дизельных топлив из образованного биомассой исходного сырья, такого как талловое масло, древесные масла, животные жиры и смеси таллового масла с растительным маслом, в присутствии катализатора CoMo или NiMo, приводящий к образованию смеси продуктов.

В способах гидродезоксигенирования используют обычные катализаторы гидрообработки, в частности катализаторы на основе NiMo и CoMo, которые необходимо выдерживать в их сульфидированной форме для обеспечения их активности в технологических условиях, и поэтому обычно добавляют небольшое количество вспомогательного исходного сырья в виде H2S. Однако в связи с общей потребностью в уменьшении использования серы, в частности, по экологическим причинам, данные катализаторы нежелательны. Кроме того, продукты, полученные по вышеупомянутым способам, представляют собой, по существу, н-парафины, затвердевающие при минусовых температурах, и как таковые они непригодны для использования в качестве соединений высококачественных дизельных топлив, керосина и бензина.

В документе FI 100248 описывается двухстадийный способ получения среднего дистиллята из растительного масла в результате гидрирования жирных кислот или триглицеридов растительного масла при использовании коммерческих катализаторов удаления серы (NiMo и СоМо), приводящий к получению н-парафинов, после чего проводят изомеризацию упомянутых н-парафинов при использовании сит или цеолитов из металлсодержащих молекулярных сит или цеолитов до получения разветвленноцепочечных парафинов. Гидрообработку проводили при температурах реакции 330-450ºС.

Как считается в общем случае, катализаторы депарафинизации, обладающие гидроизомеризующей функцией, не переносят присутствия гетероатомных загрязнителей, и обычно перед депарафинизацией используют нуждающуюся в сере стадию гидрообработки для удаления из исходного сырья гетероатомных загрязнителей, поскольку упомянутые загрязнители предположительно в результате приводят к ускоренной дезактивации катализатора. Однако в документе WO 2006/100584 описывается способ получения дизельного топлива из растительных масел и животных жиров, включающий гидродезоксигенирование и гидроизомеризацию масла исходного сырья в одну стадию.

В документе US 7087152 описывается способ, где депарафинизации подвергают оксигенатсодержащее воскообразное минеральное углеводородное исходное сырье или воск Фишера-Тропша при использовании катализатора депарафинизации, который селективно активируют оксигенатом, добавляемым в исходное сырье. Документ ЕР 1549725 относится к способу интегрированной каталитической гидродепарафинизации углеводородного исходного сырья, содержащего серо- и азотсодержащие загрязнители, включающему гидрообработку, гидродепарафинизацию (гидроизомеризацию) и/или гидроочистку без промежуточного выделения продуктов между технологическими стадиями.

Несмотря на хорошую известность на современном уровне техники способов обработки продуктов биологического происхождения все еще сохраняется потребность в новом способе, использующем возобновляемое исходное сырье для получения углеводородов, подходящих для использования в качестве биотоплив.

Цели изобретения

Одной целью изобретения является способ получения разветвленных насыщенных углеводородов.

Еще одной целью изобретения является способ получения насыщенных дизельных топлив, керосинов и бензинов.

Еще одной другой целью изобретения является способ получения насыщенных дизельных топлив, керосинов и бензинов при использовании исходных материалов биологического происхождения.

Еще одной другой целью изобретения является способ получения дизельных топлив, керосинов и бензинов, где исходное сырье, произведенное из биологического исходного материала, конденсируют с последующим проведением стадии объединенных гидродефункционализации и изомеризации.

Определения

Карбоновые кислоты и их производные включают жирные кислоты и их производные. Количество атомов углерода у жирных кислот и их производных соответствует, по меньшей мере, С1, а после реакции конденсации длина цепи продукта реакции составляет, по меньшей мере, 5 атомов углерода, при этом количество атомов углерода соответствует С5.

Карбоновые кислоты, маркированные, например, как С18:1, в настоящем документе обозначают С18 цепь, содержащую одну двойную связь.

Термин «насыщенный углеводород», использующийся в настоящем документе, обозначает парафиновые и нафтеновые соединения, но не ароматику. Парафиновые соединения могут быть либо линейными (н-парафины), либо разветвленными (изопарафины).

Насыщенные дизельные топлива, керосины и бензины в настоящем документе содержат насыщенные углеводороды.

Нафтеновыми соединениями являются циклические насыщенные углеводороды, то есть циклопарафины. Такие углеводороды, обладающие циклической структурой, обычно производят из циклопентана или циклогексана. Нафтеновое соединение может включать одну циклическую структуру (мононафтен) или две изолированные циклические структуры (изолированный динафтен) или две конденсированные циклические структуры (конденсированный динафтен) или три и более конденсированные циклические структуры (полициклические нафтены или полинафтены).

Конденсация в настоящем документе обозначает реакцию, по которой две молекулы исходного сырья объединяются с образованием более крупной молекулы. При конденсации углеродные цепи молекул исходного сырья удлиняются до уровня, необходимого для дизельных топлив, керосинов и бензинов, обычно до длин углеводородной цепи, соответствующих, по меньшей мере, С5.

Дезоксигенирование или гидродезоксигенирование (ГДО) в настоящем документе обозначают удаление кислорода при помощи водорода. В реакции высвобождается вода. Структура биологического исходного материала преобразуется либо в парафиновую, либо в олефиновую в соответствии с использованными катализатором и условиями проведения реакции.

Гидродефункционализация (ГДФ) в настоящем документе обозначает удаление атомов кислорода, азота и серы при помощи водорода. Стадия ГДФ превращает кислород-, азот- и серосодержащие загрязнители в воду, аммиак и сероводород, соответственно.

Изомеризация в настоящем документе обозначает гидроизомеризацию линейных углеводородов (н-парафинов), приводящую в результате к получению разветвленной структуры (изопарафинов).

Стадия объединенных гидродефункционализации и изомеризации (ОГИ) в настоящем документе обозначает удаление атомов кислорода, азота и серы при помощи водорода и изомеризацию молекул воска до получения разветвленных изомеризатов (углеводородов).

В данном контексте давлениями являются избыточные давления по отношению к нормальному атмосферному давлению.

Классификация периодической таблицы элементов соответствует формату периодической таблицы по ИЮПАК, включающему группы от 1 до 18.

В данном контексте ширина диапазона количеств атомов углерода обозначает разницу между количествами атомов углерода у наиболее длинных и наиболее коротких молекул плюс один согласно измерению по основному пику при анализе FIMS для продукта.

Краткое изложение изобретения

По соответствующему изобретению способу получения разветвленных насыщенных углеводородов и, в частности, высококачественных дизельных топлив, керосинов и бензинов исходное сырье подвергают конденсации до получения конденсированного продукта, содержащего углеводороды, содержащие один или несколько гетероатомов, выбираемых из кислорода, серы и азота, и конденсированный продукт после этого подвергают воздействию стадии объединенной гидродефункционализации и изомеризации (ОГИ), благодаря чему на одной одиночной каталитической технологической стадии одновременно протекает изомеризация, и удаляются гетероатомы. Полученные дизельные топлива, керосины и бензины могут быть смешаны с обычными топливами без каких-либо ограничений на смешение, и они удовлетворяют наивысшим техническим требованиям без дорогостоящего использования добавок.

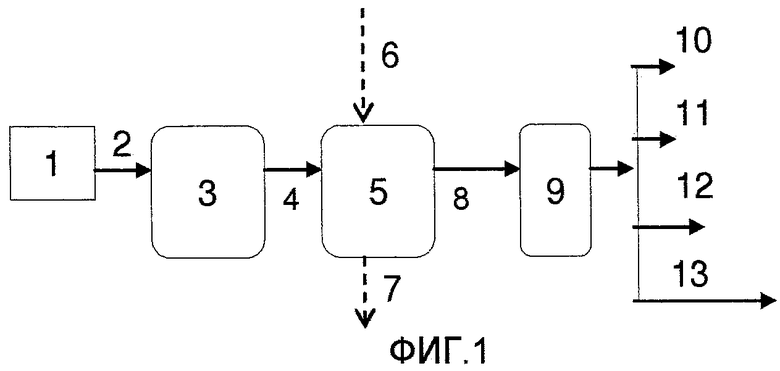

Изобретение проиллюстрировано на прилагаемой фигуре 1 без желания ограничить объем изобретения вариантами реализации упомянутой фигуры.

На фигуре 1 схематически продемонстрирован один предпочтительный вариант реализации изобретения. В данном способе стадию конденсации проводят перед стадией объединенных гидродефункционализации и изомеризации. Из резервуара исходного сырья 1 поток исходного сырья, содержащего гетероатомы 2, перепускают в реактор конденсации 3 с последующим перепусканием конденсированного потока 4 в реактор объединенных гидродефункционализации и изомеризации 5 совместно с газообразным водородом 6. Избыток водорода и гидрированные гетероатомы удаляют в виде газообразного потока 7. Полученный разветвленный парафиновый поток 8 перепускают в установку перегонки и/или разделения 9, где производят разделение компонентов продуктов, кипящих в различных температурных диапазонах, - газов 10, бензина 11, керосина 12 и солярки 13.

Дистилляционные погоны различных фракций могут варьироваться.

Обычно газы содержат С1-С5 углеводороды, кипящие в диапазоне -162-36ºС, бензин содержит С5-С10 углеводороды, кипящие в диапазоне 36-174ºС, керосин содержит С9-С14 углеводороды, кипящие в диапазоне 151-254ºС, а солярка содержит С12-С28 углеводороды, кипящие в диапазоне 216-431ºС.

Однако диапазонами кипения являются диапазоны, определенные для н-парафинов, характеризующихся упомянутым количеством атомов углерода. Температуры кипения изомеризованных соединений, естественно, являются более низкими.

Подробное описание изобретения

Как это ни удивительно, но было обнаружено то, что высококачественные разветвленные насыщенные углеводороды и, в частности, дизельные топлива, керосины и бензины могут быть получены по способу, по которому исходное сырье конденсируют, а после этого подвергают воздействию стадии объединенных гидродезоксигенирования и изомеризации. Реакции гидродезоксигенирования и изомеризации могут быть успешно проведены одновременно в одном и том же реакторе в присутствии водорода и катализатора, обладающего как кислотной функцией, так и гидрирующей функцией. Катализатор обычно содержит комбинацию молекулярных сит и металла.

Исходное сырье для конденсации

Исходным сырьем для стадии конденсации в подходящем случае является материал, произведенный из исходного материала биологического происхождения. Исходное сырье выбирают из кетонов, альдегидов, спиртов, карбоновых кислот, сложных эфиров карбоновых кислот и ангидридов карбоновых кислот, альфа-олефинов, полученных из карбоновых кислот, металлических солей карбоновых кислот и соответствующих соединений серы, соответствующих соединений азота и их комбинаций, происходящих из биологического исходного материала. Выбор исходного сырья зависит от типа использующейся реакции конденсации.

Исходное сырье может характеризоваться совокупным диапазоном количеств атомов углерода от 1 до 26 (температура кипения 412ºС), предпочтительно от 1 до 20, а в особенности предпочтительно от 1 до 14.

Предпочтительно исходное сырье выбирают из сложных эфиров жирных кислот, ангидридов жирных кислот, жирных спиртов, жирных кетонов, жирных альдегидов, природных восков и металлических солей жирных кислот. На стадии конденсации также могут быть использованы ди- или мультифункциональное исходное сырье, такое как дикарбоновые кислоты или полиолы, в том числе диолы, гидроксикетоны, гидроксиальдегиды, гидроксикарбоновые кислоты и соответствующие ди- или мультифункциональные соединения серы, соответствующие ди- или мультифункциональные соединения азота и их комбинации.

Исходное сырье, происходящее из исходного материала биологического происхождения, называемое в данном описании биологическим исходным материалом, выбирают из группы, состоящей из:

а) растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и

b) жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате гидролиза, переэтерификации или пиролиза, и

с) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате переэтерификации, и

d) металлических солей жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате омыления, и

е) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей и

f) сложных эфиров, полученных в результате этерификации свободных жирных кислот растительного, животного и рыбьего происхождения под действием спиртов, и

g) жирных спиртов или альдегидов, полученных в качестве продуктов восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

h) вторично используемых жиров и масел пищевых марок и жиров, масел и восков, полученных по способам генной инженерии, и

i) смесей упомянутых исходных материалов.

Биологические исходные материалы также включают соответствующие соединения, произведенные из водорослей, бактерий и насекомых, а также исходные материалы, произведенные из альдегидов и кетонов, полученных из углеводов.

Примеры подходящих для использования биологических исходных материалов включают рыбьи масла, такие как масло балтийской сельди, масло лосося, масло сельди, масло тунца, масло анчоуса, масло сардины и масло макрели; растительные масла, такие как рапсовое масло, сурепное масло, масло канолы, талловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, оливковое масло, хлопковое масло, льняное масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, масло семян ятрофы, масло семян Pongamia pinnata, пальмоядровое масло и кокосовое масло; и, кроме того, подходящими для использования также являются животные жиры, такие как сливочное масло, свиной жир, талловый жир, а также отработанные и вторично используемые жиры и масла пищевых марок, а также жиры, воска и масла, полученные по способам генной инженерии. В дополнение к жирам и маслам, подходящие для использования исходные материалы биологического происхождения включают животные воска, такие как пчелиный воск, китайский воск (воск насекомых), шеллачный воск и ланолин (шерстяной воск), а также растительные воска, такие как карнаубский воск, воск пальмы Урикури, масло семян жожобы, канделильский воск, воск из эспарто, масло плодов сумаха и рисовое масло. В особенности хорошо подходящие для использования биологические исходные материалы включают те, которые содержат большую долю короткоцепочечных жирных кислот, такие как кукурузное масло, оливковое масло, арахисовое масло, пальмоядровое масло, кокосовое масло, сливочное масло, свиной жир и талловый жир.

Биологический исходный материал также может содержать свободные жирные кислоты и/или сложные эфиры жирных кислот и/или их металлические соли. Упомянутыми металлическими солями обычно являются соли щелочноземельных металлов или щелочных металлов.

Конденсация

На стадии конденсации исходное сырье, содержащее соединения, характеризующиеся количеством атомов углерода, соответствующим, по меньшей мере, С1, перерабатывают в монофункциональные или мультифункциональные продукты, характеризующиеся количеством атомов углерода, соответствующим диапазону от С5 до С28.

Подходящие для использования реакции конденсации базируются на функциональности молекул исходного сырья, представляя собой декарбоксилирующую конденсацию (кетонизацию), альдольную конденсацию, спиртовую конденсацию (реакцию Гербе) и радикальные реакции на основе альфа-олефиновых двойных связей и слабой альфа-водородной функциональности. Стадию реакции конденсации предпочтительно выбирают из кетонизации, альдольной конденсации, спиртовой конденсации и радикальных реакций. Подходящие для использования реакции конденсации более подробно описываются в последующем изложении.

Декарбоксилирующая конденсация (кетонизация)

В реакции кетонизации функциональные группы, обычно кислотные группы жирных кислот, содержащихся в исходном сырье, вступают в реакцию друг с другом, приводя к получению кетонов, характеризующихся количеством атомов углерода, соответствующим, по меньшей мере, С5. Кетонизация также может быть проведена для исходного сырья, содержащего сложные эфиры жирных кислот, ангидриды жирных кислот, жирные спирты, жирные альдегиды, природные воска и металлические соли жирных кислот. На стадии кетонизации в качестве дополнительного исходного материала также могут быть использованы и дикарбоновые кислоты или полиолы, в том числе диолы, что обеспечивает достижение большего удлинения цепей, чем в случае только жирных кислот. В упомянутом случае получают поликетоновую молекулу. В реакции кетонизации давление находится в диапазоне от 0 до 10 МПа, предпочтительно от 0,1 до 5 МПа, в особенности предпочтительно от 0,1 до 1 МПа, в то время как температура находится в диапазоне от 10 до 500°С, предпочтительно от 100 до 400°С, в особенности предпочтительно от 300 до 400°С, при этом расход исходного сырья МЧОС находится в диапазоне от 0,1 до 10 л/ч, предпочтительно от 0,3 до 5 л/ч, в особенности предпочтительно от 0,3 до 3 л/ч. На стадии кетонизации могут быть использованы металлоксидные катализаторы, которые необязательно наносят на носитель. Типичные металлы включают Na, Mg, K, Ca, Sc, Cr, Mn, Fe, Co, Ni, Cu, Zn, Sr, Y, Zr, Mo, Rh, Cd, Sn, La, Pb, Bi и редкоземельные металлы. Носителем обычно являются латерит, боксит, диоксид титана, диоксид кремния и/или оксид алюминия. Металлом предпочтительно являются молибден, марганец, магний, железо и/или кадмий, при этом носителем являются диоксид кремния и/или оксид алюминия. В особенности предпочтительно металлом являются молибден, марганец и/или магний в виде оксида в катализаторе без носителя. Для кетонизации металлических солей жирных кислот (мыл) каких-либо специальных катализаторов не требуется, поскольку реакцию кетонизации промотирует металл, присутствующий в мыле.

Альдольная конденсация

В реакции альдольной конденсации альдегиды и/или кетоны в исходном сырье конденсируют до получения гидроксиальдегида или гидроксикетона с последующим отщеплением воды с получением ненасыщенного альдегида или ненасыщенного кетона, характеризующихся количеством атомов углерода, соответствующим, по меньшей мере, С5, в зависимости от исходного сырья. Используют исходное сырье, содержащее, по меньшей мере, один компонент, выбираемый из группы, состоящей из насыщенных или ненасыщенных альдегидов, кетонов, гидроксиальдегидов и их смесей, предпочтительно насыщенных альдегидов и кетонов. Реакцию проводят в присутствии гомогенного или гетерогенного катализатора альдольной конденсации. Подходящими для использования гетерогенными катализаторами являются нанесенные на носитель катализаторы на основе щелочных металлов, подобные Na/SiO2, а подходящими для использования гомогенными катализаторами являются гидроксиды щелочных или щелочноземельных металлов, например, NaOH, KOH или Са(ОН)2. Температура реакции находится в диапазоне от 80 до 400ºС, предпочтительно меньшую температуру используют при более низкомолекулярном исходном сырье, а большие температуры - при более высокомолекулярном исходном сырье. Необязательно могут быть использованы растворители, такие как спирты. Количество гомогенного катализатора, использующегося в реакции, варьируется в диапазоне от 1 до 20%, предпочтительно от 1,5 до 19% масс. В альтернативном варианте условия проведения реакции для альдольной конденсации могут быть отрегулированы для получения в качестве продуктов реакции гидроксиальдегидов, таких как альдоли, таким образом, при сведении к минимуму олигомеризации на основе реакции двойных связей. Получают разветвленные ненасыщенные альдегиды или кетоны, характеризующиеся количеством атомов углерода, соответствующим, по меньшей мере, С5.

Спиртовая конденсация

В реакции спиртовой конденсации, в подходящем случае в реакции Гербе, спирты в исходном сырье конденсируются при существенном увеличении количества атомов углерода у углеводородного потока, таким образом, с получением разветвленных монофункциональных и разветвленных полифункциональных спиртов, характеризующихся количеством атомов углерода, соответствующим, по меньшей мере, С5, соответственно, из моногидрокси- и полигидроксиспиртов. Исходное сырье, содержащее первичные и/или вторичные насыщенные и/или ненасыщенные спирты, предпочтительно насыщенные спирты, подвергают конденсации в присутствии основных катализаторов реакции Гербе, выбираемых из гидроксидов и алкоксидов щелочных и щелочноземельных металлов и оксидов металлов, в комбинации с сокатализатором, содержащим металлическую соль. Количество основного катализатора варьируется в диапазоне от 1 до 20%, предпочтительно от 1,5 до 10% масс. Подходящие для использования сокатализаторы включают соли хрома(III), марганца(II), железа(II), кобальта(II), свинца(II) и палладия, оксид четырехвалентного олова и оксид цинка, при этом солями являются соли, растворимые в воде или спиртах, предпочтительно сульфаты и хлориды. Сокатализатор используют в количествах, варьирующихся в диапазоне от 0,05 до 1%, в особенности предпочтительно от 0,1 до 0,5% масс. Предпочтительно используют гидроксиды или алкоксиды (алкоголяты) щелочных металлов, совместно с оксидом цинка или хлоридом палладия, исполняющими функцию сокатализатора. Реакцию проводят при 200-300ºС, предпочтительно при 240-260ºС, при давлении паров, создаваемом спиртами, присутствующими в реакционной смеси. В реакции высвобождается вода, при этом упомянутую воду непрерывно отделяют.

Радикальная реакция

В радикальной реакции углеродные цепи насыщенных карбоновых кислот в исходном сырье удлиняют при помощи альфа-олефинов. На стадии радикальной реакции исходное сырье, содержащее насыщенные карбоновые кислоты и альфа-олефины при молярном соотношении 1:1, подвергают реакции при 100-300ºС, предпочтительно 130-260ºС, при давлении паров, создаваемом реакционной смесью, в присутствии катализатора на основе алкилпероксида, сложного пероксиэфира, диацилпероксида или пероксикеталя. Предпочтительно используют алкилпероксиды, такие как ди-трет-бутилпероксидные катализаторы. Количество катализатора, использующегося в реакции, находится в диапазоне от 1 до 20%, предпочтительно от 1,5 до 10% масс. В качестве продукта реакции получают разветвленную карбоновую кислоту, характеризующуюся количеством атомов углерода, соответствующим, по меньшей мере, С5.

Продукт конденсации

Количество атомов углерода у продукта конденсации зависит от количества атомов углерода у молекул исходного сырья, а также от реакции конденсации. Типичные количества атомов углерода у продуктов конденсации, полученных в результате кетонизации, представляют собой сумму количеств атомов углерода у исходного сырья минус один; количества атомов углерода у продуктов, полученных в результате других реакций конденсации, представляют собой сумму количеств атомов углерода у исходного сырья. Предпочтительно исходное сырье содержит только 1-3 соединения исходного сырья, имеющие различные длины углеводородной цепи; то есть, например, либо только С8, либо только С10, либо только С12, либо С8/С10 и так далее, либо С8/С10/С12 и так далее. Исходное сырье для конденсации выбирают таким образом, чтобы количество атомов углерода у продукта конденсации соответствовало бы диапазону от С5 до С28.

Объединенные гидродефункционализация и изомеризация (ОГИ)

После этого вышеупомянутый полученный насыщенный и/или ненасыщенный продукт конденсации, содержащий монофункциональные и/или полифункциональные соединения, характеризующиеся количеством атомов углерода, соответствующим, по меньшей мере, С5, предпочтительно диапазону от С5 до С28, выбираемые из кетонов, альдегидов, спиртов и карбоновых кислот и соответствующих соединений серы, соответствующих соединений азота и их комбинаций, подвергают воздействию стадии объединенных гидродефункционализации и изомеризации (ОГИ) в присутствии бифункционального молекулярноситового катализатора, содержащего молекулярные сита, обладающие кислотной функцией, и гидрирующий металл на связующем. Связующее в настоящем документе обозначает носитель или среду основы.

Катализатор

Предпочтительный катализатор на стадии объединенных гидродефункционализации и изомеризации (ОГИ) делает возможным депарафинизацию в результате изомеризации молекул н-парафинового воска в изопарафины с температурами кипения в желательном диапазоне. На стадии ОГИ используют бифункциональный молекулярноситовой катализатор. Катализатор содержит молекулярные сита, гидрирующий/дегидрирующий металл и необязательное связующее.

Молекулярные сита выбирают из кристаллических силикоалюмофосфатов и алюмосиликатов, предпочтительно включающих тип каркаса, выбираемый из AEL, TON и МТТ. Молекулярные сита могут включать одномерную канальную систему, включающую параллельные поры без пересекающихся пор, при этом отверстия пор равны приблизительно 4-7 Å при отсутствии пересекающихся каналов, которые индуцируют сильную крекирующую активность. Предпочтительно кристаллические молекулярные сита включают, по меньшей мере, один 10-членный кольцевой канал, и в своей основе они имеют алюмосиликаты (цеолиты) или силикоалюмофосфаты (SAPO). Примеры подходящих для использования цеолитов, включающих, по меньшей мере, один 10-членный кольцевой канал, включают ZSM-11, ZSM-22, ZSM-23, ZSM-48, EU-1, а примеры подходящих для использования силикоалюмофосфатов, включающих, по меньшей мере, один 10-членный кольцевой канал, включают SAPO-11 и SAPO-41. Предпочтительные катализаторы включают SAPO-11 и ZSM-23. SAPO-11 может быть синтезирован в соответствии с документом ЕР 0 985 010. ZSM-23 может быть синтезирован в соответствии с документом WO 2004/080590.

Молекулярные сита обычно составляют с использованием связующих материалов, стойких к воздействию высоких температур и подходящих для использования в условиях депарафинизации, получая конечный катализатор, или они могут не содержать связующего (самосвязывание). Связующими материалами обычно являются неорганические оксиды, такие как диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, и бинарные комбинации диоксида кремния с оксидами других металлов, такими как диоксид титана, оксид магния, диоксид тория, диоксид циркония и тому подобное, и тройные комбинации данных оксидов, такие как диоксид кремния-оксид алюминия-диоксид тория и диоксид кремния-оксид алюминия-оксид магния. Количество молекулярных сит в конечном катализаторе находится в диапазоне от 10 до 100% мас., предпочтительно от 15 до 80% мас., при расчете на катализатор. Остаток составляет связующее.

Упомянутые катализаторы являются бифункциональными, то есть в них вводят, по меньшей мере, один металлический дегидрирующий/гидрирующий компонент, выбираемый из металлов группы 6 периодической таблицы элементов, металлов групп 8-10 и их смесей. Предпочтительными металлами являются металлы групп 9-10. В особенности предпочтительными являются Pt, Pd и их смеси. Уровень содержания металла в катализаторе варьируется в диапазоне от 0,1 до 30% мас., предпочтительно от 0,2 до 20% мас., при расчете на катализатор. Металлический компонент может быть введен при использовании любых подходящих известных способов, таких как способы ионного обмена и импрегнирования с применением разлагающихся металлических солей.

Технологические условия

Конденсированный продукт в присутствии описанного ранее бифункционального молекулярноситового катализатора подвергают воздействию стадии объединенных гидродефункционализации и изомеризации при давлении в диапазоне от 0,1 до 15 МПа, предпочтительно от 1 до 10 МПа, а в особенности предпочтительно от 2 до 8 МПа, при температуре в диапазоне от 100 до 500°С, предпочтительно от 200 до 400°С, а в особенности предпочтительно от 300 до 400°С, при этом расход МЧОС находится в диапазоне от 0,1 до 10 л/ч, предпочтительно от 0,1 до 5 л/ч, а в особенности предпочтительно от 0,1 до 2 л/ч, причем соотношение между количествами водорода и жидкости в исходном сырье находится в диапазоне от 1 до 5000 Нл/л (нормальный литр на литр), предпочтительно от 10 до 2000 Нл/л, а в особенности предпочтительно от 100 до 1300 Нл/л. Подходящим для использования в реакции является реактор с неподвижным слоем катализатора, например реактор с орошаемым слоем.

Гидроочистка

Необязательно продукт, полученный на стадии ОГИ, может быть подвергнут гидроочистке для того, чтобы довести качества продукта до желательных технических условий. Гидроочисткой является одна форма мягкой гидрообработки, направленной на насыщение любых олефинов, а также на удаление любых остаточных гетероатомов и центров окрашивания. В подходящем случае гидроочистку проводят в каскаде с предшествующей стадией. Обычно гидроочистку проводят при температурах в диапазоне от приблизительно 150°С до 350°С, предпочтительно от 180°С до 250°С, в присутствии катализатора гидроочистки. Совокупные давления обычно находятся в диапазоне от 3 до 20 МПа (приблизительно от 400 до 3000 фунт/дюйм2 (изб.)). Массовая часовая объемная скорость (МЧОС) обычно находится в диапазоне от 0,1 до 5 л/ч, предпочтительно от 0,5 до 3 л/ч, а расходы газа при гидрообработке находятся в диапазоне от 1 до 2000 Нл/л.

Катализаторы гидроочистки в подходящем случае представляют собой нанесенные на носитель катализаторы, содержащие, по меньшей мере, один металл, выбираемый из металлов группы 6 периодической таблицы элементов, металлов групп 8-10 и их смесей. Предпочтительные металлы включают благородные металлы, обладающие сильной гидрирующей функцией, в особенности, платину, палладий и их смеси. В виде объемных металлических катализаторов также могут присутствовать и смеси металлов, где количество металла составляет 30% мас. и более при расчете на катализатор. Подходящие для использования носители включают низкокислотные оксиды металлов, такие как диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия или диоксид титана, предпочтительно оксид алюминия.

После необязательной очистки продукт перепускают в установку перегонки и/или разделения, в которой друг от друга отделяют компоненты продукта, кипящие в различных температурных диапазонах, и/или компоненты продукта, предназначенные для различных областей применения.

Продукт

Способ, соответствующий изобретению, приводит к получению разветвленного и парафинового углеводородного продукта, в особенности хорошо подходящего для использования в парке смешения дизельного топлива, керосина или бензина, содержащего насыщенные разветвленные углеводороды, обычно характеризующиеся количеством атомов углерода, соответствующим диапазону от С5 до С28. Продукт получают из исходного сырья биологического происхождения по способам, приводящим в результате к удлинению углеродной цепи молекул исходного материала до уровней, необходимых для дизельного топлива, керосина или бензина (>C5).

Продукт обычно содержит некоторое количество коротких углерод-углеродных боковых ответвлений. В случае дизельного топлива разветвленная структура в результате приводит к получению исключительно низких температуры помутнения и температуры прокачиваемости на холодном фильтре, но все еще хорошего цетанового числа в сопоставлении с продуктами, полученными по известным способам. В таблице 2 свойства биодизельного продукта, полученного по способу, соответствующему изобретению, (1), сопоставлены со свойствами, полученными по способам, соответствующим известному уровню техники, (2-6). Все продукты представляют собой компоненты 100%-ной солярки.

Свойства дизельных топлив

Продукты из таблицы 2 получают следующим образом:

(1) получают по способу, соответствующему изобретению, в результате конденсации и объединенных гидродефункционализации и изомеризации жирных кислот,

(2) представляет собой синтетический биодизель, полученный в результате гидродезоксигенирования и гидроизомеризации триглицеридов в соответствии с документом FI 100248,

(3) представляет собой биодизель на основе метилового сложного эфира жирных кислот, полученный в результате переэтерификации рапсового масла (BioDiesel).

(4) представляет собой дизельное топливо на основе природного газа, полученное по способам получения синтетического жидкого топлива и гидроизомеризации (GTL diesel),

(5) и (6) представляют собой технические условия для дизельных топлив на основе минерального масла, соответствующие различным требованиям по эксплуатации в арктических условиях.

Разветвленная структура продукта, полученного в соответствии с настоящим изобретением, в результате приводит к получению низкой температуры замерзания вследствие отсутствия кристаллических восков, что является в особенности хорошо подходящим также в случае компонента керосинового топлива.

Разветвленный насыщенный углеводородный продукт содержит парафины в количестве, большем чем 80% (об.), предпочтительно большем чем 99% (об.).

Разветвленный насыщенный углеводородный продукт содержит н-парафины в количестве, меньшем чем 30% мас., предпочтительно меньшем чем 15% мас.

Разветвленный насыщенный углеводородный продукт содержит ароматику в количестве, меньшем чем 20% (об.), предпочтительно меньшем чем 10% (об.), в соответствии с методом IP-391.

Полученный разветвленный насыщенный углеводородный продукт на основе биологических исходных материалов содержит изотоп углерода 14С, что можно рассматривать в качестве индикатора использования возобновляемых материалов исходного сырья. Типичный уровень содержания изотопа 14С (доля) в совокупном уровне содержания углерода в продукте, который имеет полностью биологическое происхождение, составляет, по меньшей мере, 100%. Уровень содержания изотопа углерода 14С определяют на основе уровня содержания радиоактивного углерода (изотопа углерода 14С) в атмосфере в 1950 году (ASTM D 6866).

Преимущества

Способу, соответствующему изобретению, свойственно несколько преимуществ. Продукт происходит из исходного сырья на основе возобновляемых природных источников. Исходные материалы для способа изобретения доступны во всем мире, и, кроме того, использование способа не ограничивается значительными первоначальными капиталовложениями в противоположность, например, технологии СЖТ, по которой получают воска Фишера - Тропша.

Способ изобретения включает комбинацию стадии реакции конденсации со стадией объединенных гидродефункционализации и изомеризации (ОГИ). В сопоставлении с технически доступными способами объединенный способ изобретения представляет собой экономичный и эффективный способ получения дизельных топлив, керосинов и бензинов из возобновляемых источников.

На стадии ОГИ под действием кислород-, азот- или серосодержащего исходного сырья в значительной мере подавляется крекинг изомеризованных углеводородов, и выходы улучшаются в сопоставлении с раздельным проведением стадий гидродефункционализации и изомеризации.

Способ, соответствующий изобретению, использует возобновляемые исходные материалы биологического происхождения, содержащие гетероатомы, в частности, для получения компонентов дизельного топлива, керосина и бензина. В дополнение к традиционному исходному сырью, образованному неочищенным маслом или синтез-газом, в настоящее время предлагается совершенно новый и возобновляемый источник материала исходного сырья для получения высококачественных разветвленных парафиновых топлив.

Полученные продукты нейтральны по диоксиду углерода в том, что касается их использования и утилизации, то есть они не увеличат нагрузку по диоксиду углерода на атмосферу в противоположность продуктам, произведенным из ископаемых исходных материалов.

По данному способу из возобновляемых источников получают разветвленный насыщенный углеводородный продукт, подходящий для использования в качестве компонента биотоплива. Данные разветвленные насыщенные углеводороды могут быть использованы в качестве соединений бензина, керосина или дизельного топлива.

Вследствие отсутствия ненасыщенности у углеводородного продукта окислительная и термическая стойкости хорошие, и тенденция к полимеризации невелика. При полимеризации образуются смолоподобные отложения, и они могут формироваться на топливных фильтрах, вызывать поломку топливного жиклера и образовывать наслоения на теплообменниках и системах двигателя.

Характеристики сгорания неароматического и низконафтенового разветвленного углеводорода, соответствующего изобретению, хорошие, и поэтому дымообразование сводится к минимуму.

Разветвление в парафиновой углеродной цепи улучшает низкотемпературные свойства, такие как температура замерзания, температура помутнения, температура застывания и температура прокачиваемости на холодном фильтре. Чрезвычайно хорошие низкотемпературные свойства делают возможным использование разветвленного насыщенного углеводородного продукта в качестве дизельного топлива или компонента дизельного топлива, также и в арктических топливах.

Разветвленное насыщенное углеводородное соединение, полученное в соответствии с изобретением, в частности, разработано для использования в двигателях с воспламенением от сжатия, где воздух сжимают вплоть до его разогревания выше температуры самовоспламенения дизельного топлива и после этого проводят впрыск топлива в виде струи высокого давления, выдерживая топливно-воздушную смесь в диапазоне пределов воспламеняемости солярки. Вследствие отсутствия какого-либо источника зажигания для дизельного топлива требуются высокое цетановое число и низкая температура самовоспламенения.

Вследствие насыщения и большой длины парафиновой цепи цетановое число разветвленного насыщенного углеводородного продукта велико, что, таким образом, делает продукт подходящим для использования в качестве улучшителя цетанового числа. Цетановое число ранжирует легкость, с которой дизельное топливо будет самовоспламеняться при сжатии. Большие цетановые числа свидетельствуют о большей легкости самовоспламенения и лучшем функционировании двигателя.

Высокая температура вспышки у продукта в виде разветвленного насыщенного дизельного топлива важна, главным образом, с точки зрения удобства работы с топливом. У микроэмульсий этанол/солярка на основе минерального масла или этанол/солярка на основе растительного масла температура вспышки является значительно меньшей. Чрезмерно низкая температура вспышки будет делать топливо пожароопасным, подверженным вспышке и возможным длительным горению и взрывам.

Вследствие использования материалов исходного сырья на основе природных жирных кислот разветвленный насыщенный углеводородный продукт не содержит серы. Таким образом, при предварительной обработке выхлопных газов катализаторы и сажевые фильтры могут быть легко настроены на не содержащее серы углеводородное соединение, соответствующее изобретению. Уменьшается отравление катализатора и значительно продлевается продолжительность срока службы катализатора.

Даже несмотря на получение разветвленного насыщенного углеводородного продукта из материалов исходного сырья на основе природных жирных кислот он не содержит кислорода, и, таким образом, содержание в выхлопах оксидов азота (NOx) является намного более низким, чем в случае обычных биодизельных топлив.

Состав разветвленного насыщенного углеводородного продукта, полученного в соответствии с изобретением, очень сильно напоминает составы обычных дизельных топлив, таким образом, он может быть использован в (дизельных) двигателях с воспламенением от сжатия без проведения модификаций, что не так в случае соединений биодизеля на основе метилового сложного эфира жирных кислот.

Разветвленный насыщенный углеводородный продукт может быть на любом уровне смешан с соединениями нефтяной солярки и с биодизеля на основе метилового сложного эфира жирных кислот. Последнее может оказаться выгодным в случае необходимости улучшения смазывающей способности продукта.

На стадии объединенных гидродефункционализации и изомеризации (ОГИ) получают неполярный и полностью насыщенный углеводородный компонент, не содержащий серы и других гетероатомов исходного сырья. На стадии ОГИ углеродную цепь разветвляют, таким образом, улучшая низкотемпературные свойства, то есть уменьшается температура застывания, повышается низкотемпературная текучесть и улучшается фильтруемость при низких температурах. Твердый воск превращается в маслянистый насыщенный углеводородный продукт, подходящий для использования в качестве дизельного топлива, бензина или керосина, в частности, в арктических условиях.

Этанол наиболее часто используют для приведения в действие автомобилей, хотя он может быть использован для приведения в действие и других транспортных средств, таких как сельскохозяйственные тракторы и самолеты. Потребление этанола (Е100) в двигателе приблизительно на 34% превышает потребление бензина, поскольку у него энергия на единицу объема на 34% меньше. Поэтому потребление топлива в случае соединения биобензина изобретения является меньшим, чем потребление биотоплива на основе этанола.

Продукты, соответствующие изобретению, могут быть смешаны с моторными топливами с намного большей долей, чем Bio-Ethanol или РМЭ (рапсовый метиловый эфир). Поэтому легко соблюдается требование 5,75%-ной минимальной доли биотополив во всех бензиновых и дизельных топливах.

Изобретение проиллюстрировано в следующих далее примерах, представляющих некоторые предпочтительные варианты реализации изобретения. Однако для специалиста в соответствующей области техники очевидно то, что объем изобретения не предполагается ограничивать только данными примерами.

Пример 1

Получение компонентов топлива из жирных кислот, произведенных из пальмового масла

Пальмовое масло гидролизовали. Двойные связи жирных кислот, произведенных из образованного пальмовым маслом исходного сырья, селективно предварительно гидрировали и насыщенные жирные кислоты подвергали непрерывной кетонизации при атмосферном давлении в трубчатом реакторе с использованием катализатора MnO2. Температура реактора составляла 370°С, при этом массовая часовая объемная скорость (МЧОС) для совокупного исходного сырья составляла приблизительно 0,8 л/ч. В качестве продукта получали смесь насыщенных кетонов, характеризующихся длинами углеродных цепей C31, С33 и С35.

После этого вышеупомянутое полученное исходное сырье, содержащее кетоны, подвергали объединенным гидродефункционализации и изомеризации. В исходном сырье С35 кетоновое соединение содержит приблизительно 3,16% мас. кислорода, С33 кетоновое соединение - 3,34% мас. кислорода, а С31 кетоновое соединение - 3,55% мас. кислорода. Таким образом, пальмовый кетон содержит приблизительно 3,4% мас. кислорода. Катализатором, использующимся на объединенной стадии, являлся Pt/SAPO-11 на связующем оксиде алюминия. Способ реализовали при температуре 365°С и при давлении 4 МПа, используя соотношение Н2/НС 1250 Нл/л и МЧОС 0,8 л/ч. Из водородного потока конденсировали фракцию газа/бензина/керосина. При пониженном давлении отгоняли солярку, технологическое масло (356-413°С) и базовое масло (>413°С), разделяя фракции. Технологические условия и распределение продуктов представлены в таблице 3. Распределение углеводородов рассчитывают по органической фазе, а воду рассчитывают по исходному сырью, образованному кетонами пальмовых жирных кислот.

Топливные продукты в основном содержат разветвленные изопарафины, подходящие для использования в парке смешения бензина, керосина и солярки. Физические свойства полученной керосиновой или бензиновой фракции представлены в таблице 8, а физические свойства полученных фракций солярки представлены в таблице 9.

Пример 2

Получение компонентов топлива из С16 спирта, произведенного из пальмового масла

В реактор Парра помещали 200 г первичного насыщенного С16 жирного спирта (гексадеканола), хлорид палладия (5 ч./млн палладия) и 12 г метоксилата натрия. Число оборотов при перемешивании доводили до 250 об/мин, температуру - до 250°С, а давление - до 0,5 МПа. Поддерживали слабую продувку азотом для выдувания воды, высвобождающейся в реакции. Реакцию конденсации проводили до тех пор, пока согласно анализу по методу ГХ количество сконденсированного спирта не стабилизировалось. По завершении реакции продукт нейтрализовали при помощи хлористоводородной кислоты, промывали водой и высушивали под действием хлорида кальция. В качестве продукта реакции получали сконденсированный С32 спирт.

Вышеупомянутое полученное исходное сырье, содержащее разветвленный С32 спирт 2-тетрадецилоктадеканол, подвергали объединенным гидродефункционализации и изомеризации. В исходном сырье С32 спирт содержит приблизительно 3,43% мас. кислорода. Катализатором, использующимся при ОГИ, являлся Pt/ZSM-23 на связующем оксиде алюминия. Способ реализовали при температуре 366°С и при давлении 4,2 МПа, используя соотношение Н2/НС 2000 Нл/л и МЧОС 0,5 л/ч. Из водородного потока конденсировали фракцию газа/бензина/керосина. При пониженном давлении отгоняли солярку, технологическое масло (356-413°С) и базовое масло (>413°С), разделяя фракции. Технологические условия и распределение продуктов представлены в таблице 4.

Топливные продукты в основном содержат разветвленные изопарафины, подходящие для использования в парке смешения бензина, керосина и солярки. Физические свойства полученной керосиновой или бензиновой фракции представлены в таблице 8, а физические свойства полученных фракций солярки представлены в таблице 9.

Пример 3

Получение компонентов топлива из ненасыщенных жирных кислот, произведенных из пальмового масла

Из пальмового масла (дистиллят пальмовых жирных кислот) отгоняли свободные жирные кислоты. Исходное сырье, содержащее как насыщенные, так и ненасыщенные жирные кислоты, подвергали непрерывной кетонизации при атмосферном давлении в трубчатом реакторе с использованием катализатора MnO2. Температура реактора составляла 370°С, при этом массовая часовая объемная скорость (МЧОС) для совокупного исходного сырья составляла приблизительно 0,6 л/ч. В качестве продукта получали смесь как насыщенных, так и ненасыщенных кетонов, характеризующихся длинами углеродных цепей C31, C33 и С35.

Вышеупомянутое полученное исходное сырье, содержащее кетоны, подвергали объединенным гидродефункционализации и изомеризации. В исходном сырье С35 кетоновое соединение содержит приблизительно 3,16% мас. кислорода, С33 кетоновое соединение - 3,34% мас. кислорода, а С31 кетоновое соединение - 3,55% мас. кислорода. Таким образом, ненасыщенный пальмовый кетон содержит приблизительно 3,4% мас. кислорода. Способ реализовали в присутствии катализатора Pt/SAPO-11 на связующем оксиде алюминия при температуре 356°С и при давлении 3,9 МПа, используя соотношение Н2/НС 2000 Нл/л и МЧОС 0,5 л/ч. Из водородного потока конденсировали фракцию газа/бензина/керосина. При пониженном давлении отгоняли солярку, технологическое масло (356-413°С) и базовое масло (>413°С), разделяя фракции. Технологические условия и распределение продуктов представлены в таблице 5.

Топливные продукты в основном содержат разветвленные изопарафины, подходящие для использования в парке смешения бензина, керосина и солярки. Физические свойства полученной керосиновой или бензиновой фракции представлены в таблице 8, а физические свойства полученных фракций солярки представлены в таблице 9.

Пример 4

Получение компонентов топлива из фракции стеариновой кислоты (С17Н35СООН)

Смесь растительных масел (льняное, соевое и рапсовое масла) подвергали предварительной обработке в результате гидролиза и перегонки до получения фракций жирных кислот в соответствии с количествами атомов углерода. Двойные связи С18 фракции кислот селективно предварительно гидрировали и стеариновую кислоту подвергали непрерывной кетонизации при атмосферном давлении в трубчатом реакторе с использованием катализатора в виде MnO2 на оксиде алюминия. Температура реактора составляла 360°С, при этом МЧОС для исходного сырья составляла 0,9 л/ч. В качестве продукта получали насыщенный C34 кетон при 12% масс. не превращенной стеариновой кислоты.

В результате неполной конверсии при кетонизации получали смесь кетона, характеризующегося длиной углеродной цепи С35, и 12% мас. остаточной стеариновой кислоты. Кетонизацию проводили так, как это описывалось ранее. Исходное сырье подвергали объединенным гидродефункционализации и изомеризации для испытания влияния жирной кислоты на изомеризацию. С35 кетон содержит приблизительно 3,16% мас. кислорода, а стеариновая кислота содержит 11,25% мас. кислорода, таким образом, исходное сырье в совокупности содержит 4,1% мас. кислорода. Катализатором, использующимся на объединенной стадии, являлся Pt/ZSM-23 на связующем оксиде алюминия. Способ ОГИ реализовали при температуре 363°С и при давлении 4,0 МПа, используя соотношение Н2/НС 2000 Нл/л и МЧОС 0,5 л/ч. Из водородного потока конденсировали фракцию газа/бензина/керосина. При пониженном давлении отгоняли солярку, технологическое масло (356-413°С) и базовое масло (>413°С), разделяя фракции. Технологические условия и распределение продуктов представлены в таблице 6. Распределение углеводородов рассчитывают по органической фазе, а воду рассчитывают по поданным кетону и жирной кислоте.

Топливные продукты в основном содержат разветвленные изопарафины, подходящие для использования в парке смешения бензина, керосина и солярки. Физические свойства полученной керосиновой или бензиновой фракции представлены в таблице 8, а физические свойства полученных фракций солярки представлены в таблице 9.

Пример 5

Получение компонентов топлива из жирных кислот, произведенных из пальмового масла

Пальмовое масло гидролизовали. Двойные связи жирных кислот, произведенных из образованного пальмовым маслом исходного сырья, селективно предварительно гидрировали и насыщенные жирные кислоты подвергали непрерывной кетонизации при атмосферном давлении в трубчатом реакторе с использованием катализатора MnO2. Температура реактора составляла 370°С, при этом массовая часовая объемная скорость (МЧОС) для совокупного исходного сырья составляла приблизительно 0,8 л/ч. В качестве продукта получали смесь насыщенных кетонов, характеризующихся длинами углеродных цепей C31, C33 и С35.

Исходное сырье, полученное в результате кетонизации в соответствии с вышеупомянутым способом, подвергали объединенным гидродефункционализации и изомеризации. В исходном сырье С35 кетоновое соединение содержит приблизительно 3,16% мас, кислорода, С33 кетоновое соединение - 3,34% мас. кислорода, а С31 кетоновое соединение - 3,55% мас. кислорода. Таким образом, пальмовый кетон содержит приблизительно 3,4% мас. кислорода. Стадию ОГИ проводили в присутствии катализатора Pt/ZSM-23 на связующем оксиде алюминия, при температуре 345°С и при давлении 4 МПа, используя соотношение между количествами водорода и углеводорода (Н2/НС) 950 Нл/л и массовую часовую объемную скорость (МЧОС) 1,1 л/ч. При пониженном давлении разгоняли как раздельные фракции все фракции - газ/бензин, солярка, технологическое масло (356-413°С) и базовое масло (>413°С). Технологические условия и распределение продуктов представлены в таблице 7. Распределение углеводородов (НС) рассчитывают по органической фазе продукта, а воду рассчитывают по исходному сырью, образованному пальмовым кетоном.

Технологические условия для стадии ОГИ и распределение продуктов

Физические свойства полученной бензиновой фракции представлены в таблице 8, а физические свойства полученных фракций солярки представлены в таблице 9.

Топливные продукты в основном содержат разветвленные изопарафины, подходящие для использования в парке смешения бензина, керосина и солярки. Катализатор, выбранный для ОГИ в примере 5, приводит к получению наибольшего выхода компонентов топлива при сопоставлении с примерами 1-4.

Бензин, полученный в соответствии с изобретением

(C9)

(C8)

(C8)

(C8)

(C7)

(C15)

(C14)

(C14)

(C15)

(C11)

В примерах 1-4 более легкий погон конденсируют при нормальном давлении из водородного исходного сырья, а в примере 5 его отгоняют из совокупного жидкого продукта. Как это ни удивительно, но было обнаружено то, что разветвленные насыщенные углеводороды, в особенности в конденсированной фазе, являются подходящими для использования в качестве соединений керосина, и что фракции солярки, полученные по способу изобретения, обладают чрезвычайно хорошими низкотемпературными свойствами. Во всех примерах границы кипения различных фракций могут варьироваться, поэтому в дополнение к фракциям бензина и солярки также может быть получен керосин.

Дизельные топлива, полученные в соответствии с изобретением

Во всех примерах границы кипения различных фракций могут варьироваться, поэтому, например, между фракциями бензина и солярки в качестве среднего погона получают керосин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2462499C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| БАЗОВОЕ МАСЛО | 2006 |

|

RU2405028C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2405029C2 |

| Способ получения газообразных и жидких углеводородов каталитической переработкой растительного масла | 2022 |

|

RU2795002C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2393201C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2407778C2 |

| Каталитический способ и установка для получения углеводородов из бионефти | 2012 |

|

RU2608522C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

Изобретение относится к способу получения насыщенных С5-С20 углеводородов, при этом способ включает стадии, где исходное сырье, выбираемое из исходного материала биологического происхождения, подвергают воздействию стадии конденсации, выбираемой из котонизации, альдольной конденсации и спиртовой конденсации, а после этого подвергают воздействию стадии объединенных гидродефункционализации и изомеризации, причем в способе образовавшийся продукт подают в установку перегонки и/или разделения, где производят разделение компонентов продуктов, а именно бензина, керосина и дизельного топлива, кипящих при различных температурных диапазонах. Технический результат - получение насыщенных дизельных топлив, керосинов, бензинов при использовании материалов биологического происхождения. 5 з.п. ф-лы, 9 табл., 5 пр., 1 ил.

1. Способ получения насыщенных С5-С20 углеводородов, отличающийся тем, что способ включает стадии, где исходное сырье, выбираемое из исходного материала биологического происхождения, подвергают воздействию стадии конденсации, выбираемой из кетонизации, альдольной конденсации и спиртовой конденсации, а после этого подвергают воздействию стадии объединенных гидродефункционализации и изомеризации, причем в способе образовавшийся продукт подают в установку перегонки и/или разделения, где производят разделение компонентов продуктов, а именно бензина, керосина и дизельного топлива, кипящих при различных температурных диапазонах, и где

кетонизацию проводят при давлении в диапазоне от 0 до 10 МПа, при температуре в диапазоне от 10 до 500°С в присутствии нанесенного на носитель металлоксидного катализатора, а исходное сырье выбирают из жирных кислот, сложных эфиров жирных кислот, ангидридов жирных кислот, жирных спиртов, жирных альдегидов, природных восков, металлических солей жирных кислот, дикарбоновых кислот и полиолов,

альдольную конденсацию проводят в присутствии нанесенного на носитель катализатора на основе щелочного металла, или катализатора на основе гидроксида щелочного металла, или катализатора на основе гидроксида щелочноземельного металла при температуре в диапазоне от 80 до 400°С, а исходное сырье выбирают из альдегидов, кетонов и гидроксиальдегидов,

спиртовую конденсацию проводят в присутствии катализатора, выбираемого из гидроксидов и алкоксидов щелочных и щелочноземельных металлов и оксидов металлов, в комбинации с сокатализатором, содержащим металл, при температуре в диапазоне от 200 до 300°С, а исходное сырье выбирают из первичных и/или вторичных насыщенных и/или ненасыщенных спиртов.

2. Способ по п.1, отличающийся тем, что стадию объединенных гидродефункционализации и изомеризации проводят при давлении в диапазоне от 0,1 до 15 МПа, при температуре в диапазоне от 100 до 500°С в присутствии бифункционального катализатора, содержащего, по меньшей мере, одно молекулярное сито, выбираемое из алюмосиликатов и силикоалюмофосфатов, и, по меньшей мере, один металл, выбираемый из металлов групп 6 и 8-10 Периодической таблицы элементов.

3. Способ по п.1, отличающийся тем, что на стадии объединенных гидродефункционализации и изомеризации расход МЧОС находится в диапазоне от 0,1 до 10 л/ч, а соотношение между количествами водорода и жидкости в исходном сырье находится в диапазоне от 1 до 5000 Нл/л.

4. Способ по п.2, отличающийся тем, что бифункциональный катализатор содержит, по меньшей мере, одно молекулярное сито, выбираемое из цеолитов и силикоалюмофосфатов, по меньшей мере, один металл, выбираемый из металлов групп 9 или 10 Периодической таблицы элементов, и связующее.

5. Способ по п.1, отличающийся тем, что после стадии объединенных гидродефункционализации и изомеризации проводят необязательную стадию гидроочистки.

6. Способ по п.1, отличающийся тем, что исходное сырье выбирают из группы, состоящей из:

а. растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

b. жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате гидролиза, переэтерификации или пиролиза, и

c. сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате переэтерификации, и

d. металлических солей жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей в результате омыления, и

e. ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

f. сложных эфиров, полученных в результате этерификации свободных жирных кислот растительного, животного и рыбьего происхождения под действием спиртов, и

g. жирных спиртов или альдегидов, полученных в качестве продуктов восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, и

h. вторично используемых жиров и масел пищевых марок и жиров, масел и восков, полученных по способам генной инженерии, и

i. дикарбоновых кислот или полиолов, в том числе диолов, гидроксикетонов, гидроксиальдегидов, гидроксикарбоновых кислот, и

j. смесей упомянутых исходных материалов.

| WO 2006100584 A2, 28.12.2006 | |||

| US 3501546 A, 17.03.1970 | |||

| US 20060264684 A1, 23.11.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ (ВАРИАНТЫ) | 2002 |

|

RU2287554C2 |

Авторы

Даты

2012-07-20—Публикация

2008-06-10—Подача