Изобретение относится к области машиностроения и может быть использовано в двигателях внутреннего сгорания общего и специального назначения, отопительных и других установках, работающих на жидком и газообразном топливе.

Способ формирования топливовоздушной смеси заключается в том, что перед подачей топлива в двигатель внутреннего сгорания топливо разогревают до температуры, соответствующей полному испарению данного вида топлива на открытом воздухе, путем передачи теплоты отработавших газов в подогревателе, при этом контролируют давление и температуру топлива в подогревателе (теплообменнике) перед форсунками и при превышении хотя бы одного из указанных параметров осуществляют сброс нагретого топлива в бак посредством датчика-клапана перегрева и обратного сброса топлива.

Как вариант способ формирования топливовоздушной смеси заключается в том, что контролируют температуру топлива в подогревателе (теплообменнике) перед форсунками и формируют длительность управляющих импульсов форсунками, пропорционально температуре топлива.

Как вариант способ формирования топливовоздушной смеси заключается в том, что температуру топлива после подогревателя (теплообменника) выравнивают в среде рабочего тела системы жидкостного охлаждения.

Устройство для реализации способа по п.1 представляет систему питания в составе топливного бака с фильтром-заборником (фильтрующим элементом), топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройства распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом, устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов) и подогревателя топлива (теплообменника), расположенного перед форсунками (устройствами распыления топлива), при этом подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным и выходным резьбовыми отверстиями и отводную магистраль (отводные магистрали) с выходным (выходными по количеству форсунок) резьбовым отверстием (резьбовыми отверстиями), выполненные в стенке выпускного коллектора и выполняющие роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком, а выходные резьбовые отверстия отводов посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива).

Вариант устройства заключается в том, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный, например, в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт, пенофол.

Вариант устройства заключается в том, что соединительные трубки высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

Устройство для реализации способа по п.1 представляет систему питания в составе топливного бака с фильтром-заборником и вспомогательным подогревателем топлива, топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройства распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом и устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов), основного подогревателя топлива, расположенного перед форсунками (устройствами распыления топлива), при этом устройство снабжено дополнительным подогревателем топлива, основной подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным резьбовым и выходным резьбовым отверстиями и отводные магистрали, по количеству форсунок, с выходными резьбовыми отверстиями, выполненными в стенке выпускного коллектора и выполняющими роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком, выходные резьбовые отверстия посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива), вспомогательный подогреватель, функционально расположенный между топливным баком и топливным насосом высокого давления, конструктивно представляет собой корпус с входным и выходным каналами для подвода и отвода отработавших газов, внутри которого смонтирован радиатор-теплообменник с подводящим и отводящим резьбовыми отверстиями для подсоединения подводящего и отводящего топливопроводов с кранами управления, а также трубкой прямой подачи топлива, дополнительный подогреватель функционально расположен внутри топливного бака и конструктивно представляет собой термоэлектрические нагреватели напряжением (12)24/(110)220 В с питанием от бортовой сети автомобиля в движении или от промышленной сети во время стоянки, с управлением нагревателями посредством блока управления подогревом топлива с датчиком температуры.

Вариант устройства заключается в том, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный, например, в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт, пенофол.

Вариант устройства заключается в том, что соединительные трубки высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

Эффект от использования изобретения состоит в том, что увеличивается КПД двигателя за счет утилизации части тепла, теряемого с отработавшими газами, и его переноса в цилиндры двигателя посредством нагретого до высокой температуры топлива, а также за счет улучшения процесса смесеобразования и горения рабочей смеси, что ведет к снижению периода задержки воспламенения, степени нарастания давления (жесткости работы двигателя), смещению активной фазы процесса горения ближе к верхней мертвой точке, а следовательно, к повышению экономических и экологических показателей.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к области машиностроения и может быть использовано в двигателях внутреннего сгорания общего и специального назначения, отопительных и других установках, работающих на жидком и газообразном топливе.

Существует способ формирования топливовоздушной смеси, заключающийся в том, что газообразное топливо впрыскивается в поток воздуха в определенной пропорции, на входе впускного коллектора с использованием карбюратора, при этом газ, находящийся в баллоне в жидком агрегатном состоянии, перед его подачей в карбюратор, подогревают в испарителе (нагревателе) до температуры, обеспечивающей преобразование газового топлива из жидкого агрегатного состояния в газообразное, что способствует улучшению смесеобразования.

Основным недостатком данного способа подогрева топлива является использование теплоты охлаждающей жидкости системы охлаждения двигателя, нагрев которой до рабочей температуры занимает значительное время, а в условиях отрицательных температур может быть недостаточной для эффективного испарения газового топлива. Это ухудшает процесс смесеобразования, а следовательно, снижает эффективные, экономические и экологические показатели двигателя.

Существуют системы питания двигателей внутреннего сгорания газовым топливом в составе газового баллона с арматурой, подогревателя, двухступенчатого редуктора и устройства распыления и смесеобразования, например форсунки (газового инжектора) (нескольких форсунок). Подогреватель в указанной системе питания предназначен для преобразования газового топлива из жидкого агрегатного состояния в газообразное, что способствует улучшению смесеобразования [см. В.А.Золотницкий. Система питания газобензиновых автомобилей. М.: Третий Рим. 2000. 80 с.].

Известны системы питания дизельных двигателей, состоящие из топливного бака, одного - двух топливоподкачивающих насосов, фильтров грубой и тонкой очистки топлива, топливного насоса высокого давления, например, распределительного типа и форсунок (или насос-форсунок вместо ТНВД и форсунок) с механическим или электрическим управлением, соединенных между собой посредством трубопроводов низкого и высокого давления, в состав которых введены подогреватели топлива с питанием от бортовой сети транспортного средства, установленные на фильтре-заборнике топливного бака, в корпусе фильтра тонкой очистки топлива или в разрыве трубопровода низкого давления [см. www.auto-climat.ru/mode.590-tupe.html; www.opel-corca.5go.ru: www.nokoman.ctac.ru].

Недостатком перечисленных систем питания с устройствами подогрева топлива для обеспечения снижения предельной температуры фильтруемости и температуры застывания является использование напряжения бортовой сети транспортного средства, что не исключает разряд аккумуляторных батарей и дополнительную трату топлива на выработку дополнительной энергии. При этом теряется огромное количество теплоты с отработавшими газами.

Наиболее близким по технической сущности является патент US 4711223 А от 08 декабря 1987 г., в котором защищено устройство, реализующее способ, заключающийся в предварительном подогреве топлива в теплообменнике за счет температуры рабочего тела системы охлаждения, его подаче и последующем нагреве во вторичном теплообменнике за счет электронагревателя с автоматизированной системой управления, с преобразованием в конверторе в газообразную фракцию (пар) и последующей подачей в виде паров топлива, посредством карбюратора или форсунок, во впускной трубопровод, где происходит смешивание паров топлива и воздуха перед подачей смеси в цилиндры двигателя.

В этом случае следует обратить внимание на разность условий работы карбюратора, форсунок во время пуска и прогрева двигателя и его работы в диапазоне температур начального прогрева (40…60°С). Особое влияние на производительность форсунки оказывает и агрегатное состояние топлива (жидкость - пар). Это же обусловливает и необходимость изменения длительности управляющих импульсов форсунками в зависимости от агрегатного состояния топлива.

Целью заявляемого изобретения является повышение КПД ДВС за счет утилизации части тепла, теряемого с отработавшими газами, и его переноса в цилиндры двигателя посредством нагретого до высокой температуры топлива, а также за счет улучшения процесса смесеобразования и горения рабочей смеси, что ведет к снижению периода задержки воспламенения, степени нарастания давления (жесткости работы двигателя), смещению активной фазы процесса горения ближе к верхней мертвой точке, а следовательно, к повышению экономических и экологических показателей.

Эта цель достигается тем, что используют способ формирования топливовоздушной смеси, заключающийся в том, что перед подачей топлива в двигатель внутреннего сгорания топливо разогревают до температуры, соответствующей полному испарению данного вида топлива на открытом воздухе, путем передачи теплоты отработавших газов в подогревателе, при этом контролируют давление и температуру топлива в подогревателе (теплообменнике) перед форсунками и при превышении хотя бы одного из указанных параметров, осуществляют сброс нагретого топлива в бак посредством датчика-клапана перегрева и обратного сброса топлива.

Как вариант способ формирования топливовоздушной смеси заключается в том, что контролируют температуру топлива в подогревателе (теплообменнике) перед форсунками и формируют длительность управляющих импульсов форсунками, пропорционально температуре топлива.

Как вариант способ формирования топливовоздушной смеси заключается в том, что температуру топлива после подогревателя (теплообменника) выравнивают в среде рабочего тела системы жидкостного охлаждения.

Устройство для реализации способа по п.1 представляет систему питания в составе топливного бака с фильтром-заборником (фильтрующим элементом), топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройства распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом, устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов) и подогревателя топлива (теплообменника), расположенного перед форсунками (устройствами распыления топлива), при этом подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным и выходным резьбовыми отверстиями и отводную магистраль (отводные магистрали) с выходным (выходными по количеству форсунок) резьбовым отверстием (резьбовыми отверстиями), выполненными в стенке выпускного коллектора и выполняющими роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком, а выходные резьбовые отверстия отводов посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива).

Вариант устройства заключается в том, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный, например, в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт, пенофол.

Вариант устройства заключается в том, что соединительные трубки высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

Устройство для реализации способа представляет систему питания в составе топливного бака с фильтром-заборником и вспомогательным подогревателем топлива, топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройства распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом и устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов), основного подогревателя топлива, расположенного перед форсунками (устройствами распыления топлива), при этом устройство снабжено дополнительным подогревателем топлива, основной подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным резьбовым и выходным резьбовым отверстиями и отводные магистрали, по количеству форсунок, с выходными резьбовыми отверстиями, выполненными в стенке выпускного коллектора и выполняющими роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком, выходные резьбовые отверстия посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива), вспомогательный подогреватель, функционально расположенный между топливным баком и топливным насосом высокого давления, конструктивно представляет собой корпус с входным и выходным каналами для подвода и отвода отработавших газов, внутри которого смонтирован радиатор-теплообменник с подводящим и отводящим резьбовыми отверстиями для подсоединения подводящего и отводящего топливопроводов с кранами управления, а также трубкой прямой подачи топлива, дополнительный подогреватель функционально расположен внутри топливного бака и конструктивно представляет собой термоэлектрические нагреватели напряжением (12)24/(110)220 В с питанием от бортовой сети автомобиля в движении или от промышленной сети во время стоянки, с управлением нагревателями посредством блока управления подогревом топлива с датчиком температуры.

Вариант устройства заключается в том, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный, например, в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт, пенофол.

Вариант устройства заключается в том, что соединительные трубки высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

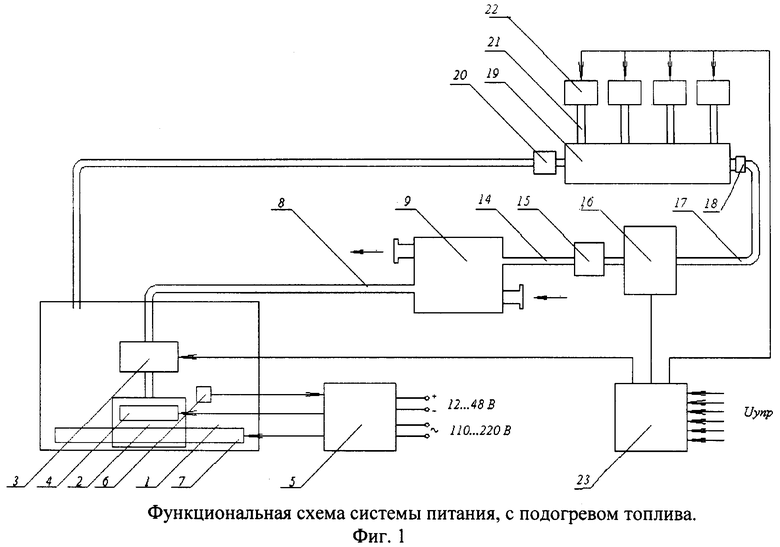

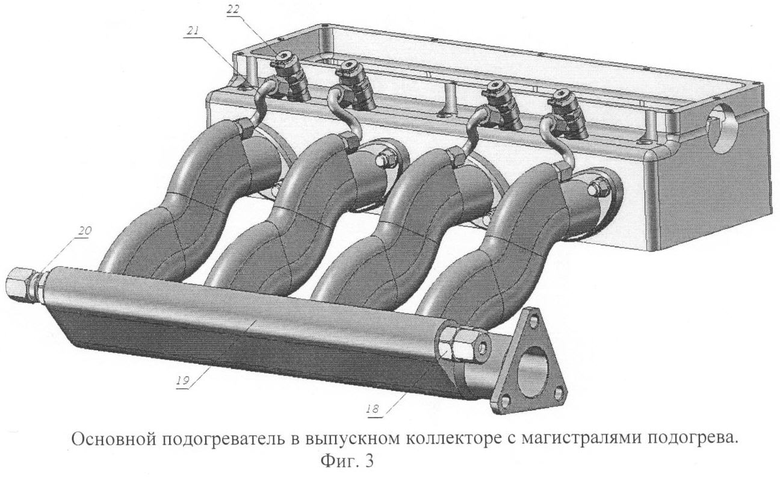

На фиг.1 изображена функциональная схема системы питания, с подогревом топлива, на фиг.2 - промежуточный подогреватель топлива, общий вид и в разрезе, на фиг.3 - основной подогреватель в выпускном коллекторе с магистралями подогрева, общий вид и в разрезе.

Пояснить сущность предлагаемого способа и устройство для его реализации возможно с использованием функциональной схемы системы питания (фиг.1), включающей в себя топливный бак 1 с термоизоляционной оболочкой, с расположенным в нем фильтром-заборником 2, который может быть объединенным с топливным насосом 3 низкого давления, например погружным с электроприводом, или этот насос может располагаться вне топливного бака и иметь электрический или механический привод. Вокруг фильтра-заборника 2 или внутри его располагается термоэлектронагреватель (ТЭН) 4, напряжением питания от бортовой сети транспортного средства, с управлением от блока 5 управления подогревом топлива, использующего датчик температуры топлива 6, расположенный в топливном баке 1.

Посредством этого же блока 5 и датчика 6 осуществляется управление термоэлектронагревателем 7, смонтированным в донной части топливного бака 1. Питание данного ТЭН осуществляется от промышленной сети во время стоянки транспортного средства. Топливозаборная арматура топливного бака 1 посредством топливопровода 8 с термоизоляционным слоем связана с промежуточным вспомогательным подогревателем топлива 9, выполненным в виде пустотелого объемного корпуса 10 (фиг.2) с подводящим и отводящим патрубками 11 и 12 с фланцами, к которым подсоединяются трубопроводы выпускной системы отвода отработавших газов. Внутри корпуса 10 смонтирован калорифер 13, выполненный в виде зигзагообразной трубки с резьбовыми штуцерами на ее выходной части для подсоединения нагнетательной 8 и отводящей 14 (фиг.1) магистралей топливопровода. Далее, промежуточный подогреватель топлива 9, топливопровод 14, через фильтр 15 тонкой очистки топлива, связан с топливным насосом высокого давления (ТНВД) 16, нагнетательная магистраль 17 которого подсоединена через штуцер 18 (фиг.3) к входному резьбовому отверстию основного подогревателя топлива 19, выполненного в виде центральной магистрали подогрева топлива, выполняющей роль рампы с отводными магистралями подогрева, выполненными в стенке выпускного коллектора, в выходное резьбовое отверстие которой ввинчен датчик-клапан 20 перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком 1.

Выпускной коллектор (фиг.3) представляет собой отливку в виде труб с фланцами по количеству цилиндров двигателя, которые объединены ресивером, с выходным патрубком, снабженным фланцем для подсоединения приемной трубы системы отвода продуктов сгорания. Своими фланцами каждая из труб прикреплена через прокладку к привалочной плоскости головки блока цилиндров посредством анкерных резьбовых элементов соосно с выпускными каналами, выполненными в теле головки.

К резьбовым отверстиям отводных магистралей подогрева топлива подсоединены трубки высокого давления 21, вторые концы которых подсоединены к форсункам 22 с электромагнитным управлением посредством блока управления 23 (фиг.1) системой питания микропроцессорной системы управления силовым агрегатом.

Заявляемый способ реализуется посредством устройств, которые работают следующим образом. При эксплуатации транспортного средства, работающего на солярке, в условиях отрицательных температур, обусловливающих помутнение и застывание дизельного топлива, во время стоянки в ночное время в работу может быть включен дополнительный ТЭН 7, расположенный внутри топливного бака, напряжением (110)220 В с питанием от промышленной сети, с управлением нагревателем посредством блока управления 5 подогревом топлива с датчиком температуры 6, который контролирует и поддерживает температуру топлива в баке 1 в диапазоне 18…22°С. Перед началом запуска двигателя дополнительный подогреватель 7 отключается путем отключения от промышленной сети блока управления 5. После запуска двигателя и его прогрева, в процессе движения, при снижении температуры топлива в баке 1, в работу включается ТЭН 4 с управлением от блока управления 5 и питанием ТЭН 4 от бортовой сети транспортного средства, при этом контроль температуры топлива осуществляется посредством датчика температуры 6.

Подогретое в баке 1 топливо посредством топливного насоса 3 по топливопроводу 8 нагнетается во вспомогательный подогреватель 9 топлива (фиг.2), в котором топливо, проходя по калориферу 13, расположенному в корпусе 10, подогревается от отработавших газов, подводящихся к корпусу 10 и отводящихся от него через подводящий и отводящий патрубки.

При эксплуатации транспортного средства в условиях положительных температур подогрев топлива в баке 1 не осуществляется, а топливо подается для подогрева во вспомогательный подогреватель 10 топлива.

Подогретое во вспомогательном подогревателе 10 топливо, по топливопроводу 14, через фильтр 15, подводится к ТНВД 16, который обеспечивает его подачу под большим давлением в нагнетательную магистраль 17. Магистраль 17, в свою очередь, связана через штуцер 18 с входным резьбовым отверстием основного подогревателя топлива 19 (фиг.3), при этом излишки топлива, обусловленные превышением давления, отводятся через датчик-клапан 20 перегрева, который ввинчен в выходное резьбовое отверстие рампы, и сбрасываются посредством трубопровода в топливный бак 1.

Основное же топливо, по отводным магистралям, через трубки высокого давления 21, подведено к форсункам 22 с электромагнитным управлением, которые срабатывают при поступлении управляющих импульсов, вырабатываемых посредством блока управления 23 системой питания микропроцессорной системы управления силовым агрегатом.

Если заявляемый способ реализован на двигателе, работающем на легких сортах топлива, то в этом случае топливо в баке не подогревается, и вспомогательный подогреватель из системы исключается. Подогрев топлива осуществляется только в основном подогревателе 19, и по трубкам высокого давления оно подводится к форсункам с электромагнитным управлением, которые срабатывают при поступлении управляющих импульсов, вырабатываемых посредством блока управления 23 системой питания микропроцессорной системы управления силовым агрегатом, реализующих распределенный или непосредственный впрыск топлива.

В обоих случаях не исключается возможность нормализации температуры топлива путем ее выравнивания в среде рабочего тела системы охлаждения за счет поверхностного контакта трубок высокого давления 21 с рабочим телом системы охлаждения. С этой целью трубки высокого давления 21 могут быть выполнены в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

Эффект от использования изобретения состоит в том, что увеличивается КПД двигателя за счет утилизации части тепла, теряемого с отработавшими газами, и его переноса в цилиндры двигателя посредством нагретого до высокой температуры топлива, а также за счет улучшения процесса смесеобразования и горения рабочей смеси, что ведет к снижению периода задержки воспламенения, степени нарастания давления (жесткости работы двигателя), смещению активной фазы процесса горения ближе к верхней мертвой точке, а следовательно, к повышению экономических и экологических показателей.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- заявленное изобретение при его осуществлении предназначено для использования в конструкции тепловых двигателей;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимых пунктах формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета устройств;

- заявленное изобретение при его осуществлении способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

Источники информации

1. В.А.Золотницкий. Система питания газобензиновых автомобилей. М.: Третий Рим. 2000. 80 с.

2. www.auto-climat.ru/mode.590-tupe.html; www.opel-corca.5go.ru; www.nokoman.ctac.ru.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕСЕОБРАЗОВАНИЯ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2723260C1 |

| СИСТЕМА ПИТАНИЯ АВТОТРАКТОРНОГО ДИЗЕЛЯ | 2013 |

|

RU2538470C1 |

| Предпусковой подогреватель дизельного двигателя | 2024 |

|

RU2828463C1 |

| Система питания автотракторного дизеля | 2020 |

|

RU2732648C1 |

| СИСТЕМА ПОДОГРЕВА И ПОДДЕРЖАНИЯ ТЕМПЕРАТУР ТЕПЛОНОСИТЕЛЕЙ ДИЗЕЛЯ | 2014 |

|

RU2569800C1 |

| СИСТЕМА РАЗДЕЛЕННОЙ ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1999 |

|

RU2158845C2 |

| СИСТЕМА ПИТАНИЯ АВТОТРАКТОРНОГО ДИЗЕЛЯ | 2012 |

|

RU2495276C1 |

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ТОПЛИВА ТАНКОВОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817902C1 |

| Система запуска камеры горения теплогенератора | 1973 |

|

SU512343A1 |

| Система питания автотракторного дизеля | 2016 |

|

RU2623324C1 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Технический результат состоит в том, что увеличивается КПД двигателя за счет утилизации части тепла, теряемого с отработавшими газами, и его переноса в цилиндры двигателя посредством нагретого до высокой температуры топлива, а также за счет улучшения процесса смесеобразования и горения рабочей смеси. Способ формирования топливовоздушной смеси заключается в том, что перед подачей топлива в двигатель внутреннего сгорания топливо разогревают до температуры, соответствующей полному испарению данного вида топлива на открытом воздухе, путем передачи теплоты отработавших газов в подогревателе. Кроме этого контролируют давление и температуру топлива в подогревателе перед форсунками и при превышении хотя бы одного из указанных параметров осуществляют сброс нагретого топлива в бак посредством датчика-клапана перегрева и обратного сброса топлива. Устройство для реализации способа представляет систему питания в составе топливного бака с фильтром-заборником (фильтрующим элементом), топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок. Подогреватель топлива представляет собой центральную магистраль с входным и выходным резьбовыми отверстиями и отводную магистраль (отводные магистрали) с выходным (выходными по количеству форсунок) резьбовым отверстием (резьбовыми отверстиями), выполненные в стенке выпускного коллектора и выполняющие роль рампы, к входному резьбовому отверстию которой подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода с топливным баком, а выходные резьбовые отверстия отводов посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива). Устройство для реализации способа по второму варианту снабжено дополнительным подогревателем топлива, расположенным внутри топливного бака, и конструктивно представляет собой термоэлектрические нагреватели напряжением (12)24/(110)220 В с питанием от бортовой сети автомобиля в движении или от промышленной сети во время стоянки, с управлением нагревателями посредством блока управления подогревом топлива с датчиком температуры. 3 н. и 6 з.п. ф-лы, 3 ил.

1. Способ формирования топливовоздушной смеси, заключающийся в том, что перед подачей топлива в двигатель внутреннего сгорания, топливо разогревают до температуры, соответствующей полному испарению данного вида топлива на открытом воздухе, путем передачи теплоты отработавших газов в подогревателе, отличающийся тем, что контролируют давление и температуру топлива в подогревателе (теплообменнике) перед форсунками и при превышении, хотя бы одного из указанных параметров, осуществляют сброс нагретого топлива в бак, посредством датчика-клапана перегрева и обратного сброса топлива.

2. Способ формирования топливовоздушной смеси по п.1, отличающийся тем, что контролируют температуру топлива в подогревателе (теплообменнике) перед форсунками и формируют длительность управляющих импульсов форсунками, пропорционально температуре топлива.

3. Способ формирования топливовоздушной смеси по п.1, отличающийся тем, что температуру топлива после подогревателя (теплообменника) выравнивают в среде рабочего тела системы жидкостного охлаждения.

4. Устройство для реализации способа по п.1, представляющее систему питания в составе топливного бака с фильтром-заборником (фильтрующим элементом), топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройств распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом, устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов), и подогревателя топлива (теплообменника), расположенного перед форсунками (устройствами распыления топлива), отличающееся тем, что подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным и выходным резьбовым отверстием и отводную магистраль (отводные магистрали) с выходным (выходными по количеству форсунок) резьбовым отверстием (резьбовыми отверстиями), выполненными в стенке выпускного коллектора и выполняющими роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, с топливным баком, а выходные резьбовые отверстия отводов, посредством штуцеров с трубками, соединены с форсунками (устройствами распыления топлива).

5. Устройство по п.4, отличающееся тем, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт или пенофол.

6. Устройство по п.4, отличающееся тем, что соединительные трубопроводы высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

7. Устройство для реализации способа по п.1, представляющее систему питания в составе топливного бака с фильтром-заборником и вспомогательным подогревателем топлива, топливного насоса с механическим или электрическим приводом, топливного насоса высокого давления и форсунок (устройств распыления топлива), соединенных между собой соединительным трубопроводом (топливопроводом), а также воздушного фильтра с фильтрующим элементом и устройством управления зоной забора воздуха и его начальной температурой, элементов отвода продуктов сгорания (отработавших газов), основного подогревателя топлива, расположенного перед форсунками (устройствами распыления топлива), отличающееся тем, что устройство снабжено дополнительным подогревателем топлива, основной подогреватель топлива (теплообменник) конструктивно представляет собой центральную магистраль с входным резьбовым и выходным резьбовым отверстием и отводные магистрали, по количеству форсунок, с выходными резьбовыми отверстиями, выполненными в стенке выпускного коллектора и выполняющими роль рампы, к входному резьбовому отверстию которого подсоединен штуцер входной магистрали топливопровода, в выходное резьбовое отверстие центральной магистрали ввинчен датчик-клапан перегрева и обратного сброса топлива, соединенный посредством трубопровода, например, с топливным баком, выходные резьбовые отверстия посредством штуцеров с трубками соединены с форсунками (устройствами распыления топлива), вспомогательный подогреватель топлива, расположенный между топливным баком и топливным насосом высокого давления, и конструктивно представляет собой корпус с входным и выходным каналами для подвода и отвода отработавших газов, внутри которого смонтирован радиатор-теплообменник с подводящим и отводящим резьбовыми отверстиями для подсоединения подводящего и отводящего топливопроводов с кранами управления, а также трубкой прямой подачи топлива, дополнительный подогреватель расположен внутри топливного бака и конструктивно представляет собой термоэлектрические нагреватели напряжением (12)24/(110)220 В с питанием от бортовой сети автомобиля в движении или от промышленной сети во время стоянки, с управлением нагревателями посредством блока управления подогревом топлива с датчиком температуры.

8. Устройство по п.7, отличающееся тем, что топливный бак, топливопроводы, корпус фильтра и топливного насоса высокого давления снабжены термоизоляционной оболочкой, содержащей кожух, выполненный в виде скорлупы из жесткого пенополиуретана, а между кожухом и корпусом элементов находится один или несколько слоев термоизоляции, например пенопласт или пенофол.

9. Устройство по п.7, отличающееся тем, что соединительные трубопроводы высокого давления выполнены, например, в виде змеевиков и заведены в полость с рабочей жидкостью системы охлаждения.

| US 4711223 А, 08.12.1987 | |||

| Двигатели внутреннего сгорания | |||

| Системы поршневых и комбинированных двигателей | |||

| /Под ред | |||

| А.С.Орлина | |||

| - М.: Машиностроение, 1985, с.107 | |||

| СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1999 |

|

RU2153095C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1990 |

|

RU2044917C1 |

| US 5035227 A, 30.07.1991 | |||

| US 4161931 A, 24.07.1979 | |||

| ШЛИЦЕВОЕ РАЗЪЕМНОЕ СОЕДИНЕНИЕ ИЗГИБНОГО ВАЛА И КРУТЯЩЕГО КРОНШТЕЙНА | 2023 |

|

RU2800130C1 |

| JP 2001200764 A, 27.07.2007 | |||

| УСТРОЙСТВО РАСПРЕДЕЛЕННОГО ВПРЫСКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2220315C2 |

Авторы

Даты

2010-12-10—Публикация

2008-06-16—Подача