Способ получения рутений (III) хлорида относится к химико-металлургическому производству металлов платиновой группы (МПГ) и их соединений.

Рутений (III) хлорид представляет собой порошок черно-коричневого цвета с массовой долей рутения не менее 48.7%. В то же время продукт не должен содержать кристаллизационную воду, а также примеси металлического рутения и его оксидов.

Из литературных источников известен способ получения рутений (III) хлорида, включающий выпаривание раствора продуктов взаимодействия оксида рутения (IV) с соляной кислотой и последующее высушивание остатка в токе сухого хлора при 600°С [1].

К недостаткам этого способа следует отнести сложность аппаратурного оформления технологического процесса, а также большой расход хлора. Используемое оборудование и газообразный хлор должны полностью исключить присутствие в реакционной среде кислорода, так как при его наличии возможно образование оксида рутения.

Известен способ получения рутений (III) хлорида, включающий выпаривание раствора продуктов взаимодействия оксида рутения (IV) с соляной кислотой приблизительно до постоянного веса при 150-160°С в атмосфере хлористого водорода и последующее нагревание остатка до 400°С в высоком вакууме над порошком КОН в течение 2-2.5 часов [2].

Данный способ является наиболее близким по технической сущности к заявляемому способу и принят в качестве прототипа.

Так же, как и предыдущий, данный способ требует применения дорогостоящего оборудования для обеспечения необходимых технологических условий. К недостаткам следует отнести и возможность частичного разложения рутений (III) хлорида при указанных условиях сушки.

Технический результат, на достижение которого направлен предлагаемый способ получения рутений (III) хлорида заключается в использовании таких химических процессов, которые позволяют получить целевой продукт, и вместе с тем, не имеют перечисленных недостатков, присущих способу-прототипу.

Заданный технический результат достигается тем, что в известном способе получения рутений (III) хлорида, включающем получение хлоридного раствора рутения, упаривание раствора и последующую сушку соли, перед упариванием хлоридный раствор рутения обрабатывают восстановителем, выбранным из группы C2H5OH или НСООН до достижения значения окислительно-восстановительного потенциала, равного 610±20 мВ относительно хлорсеребряного электрода сравнения, а продукт, полученный после упаривания хлоридного раствора рутения, высушивают при температуре 270-300°С в течение 10-15 часов.

Сущность способа заключается в следующем. Из литературных данных [3], а также результатов собственных исследований, известно, что в хлоридном растворе рутений находится в различных степенях окисления. Так, в растворе, полученном традиционным способом, а именно взаимодействием оксида рутения (VIII) с соляной кислотой, в равновесии находятся хлоридные комплексы Ru (III) и Ru (IV), причем доля Ru (IV) составляет до 51% от общего содержания рутения в растворе [4]. При обработке таких растворов восстановителем, выбранным из группы С2Н5ОН или НСООН, до достижения значения окислительно-восстановительного потенциала, равного 610±20 мВ относительно хлорсеребряного электрода сравнения, происходит восстановление рутения до трехвалентного состояния, что позволяет на последующих операциях упаривания и сушки получить соль с заданной массовой долей рутения, составляющей не менее 48.7%. Если процесс восстановления заканчивается при более высоком значении окислительно-восстановительного потенциала, то не достигается полнота восстановления рутения до нужной степени окисления, а при меньших значениях - часть рутения восстанавливается до Ru (II) и Ru (I) или до металлического состояния. Соответственно, будет изменяться и мольное отношение Cl:Ru в целевом продукте - порошке рутений (III) хлорида.

После упаривания хлоридного раствора рутения остаток представляет собой кристаллогидрат рутений (III) хлорида - RuCl3·nH2O. Если процесс сушки соли проводить при температурах ниже 270°С, то не происходит полного удаления кристаллизационной воды и массовая доля рутения в полученной соли будет менее 48,7%, либо процесс затягивается на большой период времени. При температурах выше 300°С происходит не только полное удаление влаги, но и частичное разложение соли. Опытным путем установлено, что оптимальная продолжительность сушки при указанных температурных режимах составляет 10-15 часов. При меньшем времени не достигается полнота удаления кристаллизационной воды из осадка и тем самым массовая доля рутения в соли будет меньше требуемого значения. Продолжительность сушки более 15 часов влечет за собой непроизводительные затраты.

Примеры

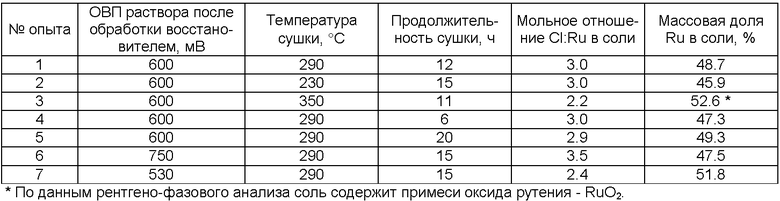

Эксперименты проводили по следующей методике. 100 мл хлоридного раствора с концентрацией рутения 180 г/л, полученного взаимодействием оксида рутения (VIII) с соляной кислотой, обрабатывали этиловым спиртом при нагревании до достижения заданного значения окислительно-восстановительного потенциала. После этого раствор упаривали до получения сухой соли. Полученный продукт загружали в противень, помещали в сушильный шкаф и выдерживали при заданной температуре в течение определенного промежутка времени. В пробах сухих солей определяли массовую долю рутения и хлорид-иона, а затем рассчитывали мольное отношение Cl:Ru. Результаты опытов представлены в таблице.

Как видно из приведенных примеров, заявляемый способ позволяет получать рутений (III) хлорид с массовой долей основного компонента не менее 48.7%.

Литература

1. Синтез комплексных соединений металлов платиновой группы. Справочник. М.: Наука, 1964, с.323.

2. О.Е.Звягинцев, Н.И.Колбин и др. Химия рутения. М.: Наука, 1965, с.76.

3. Емельянов В.А., Храненко С.П., Беляев А.В. Журнал неорганич. химии. 2001. Т.46. №3, с.404.

4. Rard J.A. Chem. Rev. 1985. V.85. №1. P.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДНЫХ СОЛЕЙ ИРИДИЯ (III) | 2010 |

|

RU2437838C1 |

| СПОСОБ ВСКРЫТИЯ РУТЕНИЕВОГО КОНЦЕНТРАТА | 2008 |

|

RU2378399C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТА И ЕГО СОЕДИНЕНИЙ | 2010 |

|

RU2444574C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2020 |

|

RU2750735C1 |

| СПОСОБ СОВМЕСТНОГО ОТДЕЛЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2004 |

|

RU2353684C2 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| Способ извлечения и разделения благородных металлов из хлоридных растворов | 2021 |

|

RU2772041C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА | 2010 |

|

RU2421529C1 |

| Способ очистки раствора родия от примесей | 2022 |

|

RU2792512C1 |

Изобретение может быть использовано при химико-металлургическом производстве металлов платиновой группы. Хлоридный раствор рутения обрабатывают восстановителем, выбранным из C2H5OH или НСООН, до достижения значения окислительно-восстановительного потенциала, равного 610±20 мВ относительно хлорсеребряного электрода сравнения. Затем раствор упаривают. Полученный продукт высушивают при температуре 270-300°С в течение 10-15 часов. Изобретение позволяет получить рутений (III) хлорид с содержанием основного компонента не менее 48,7%. 1 табл.

Способ получения рутений (III) хлорида, включающий получение хлоридного раствора рутения, упаривание раствора и последующую сушку соли, отличающийся тем, что перед упариванием хлоридный раствор рутения обрабатывают восстановителем, выбранным из группы C2H5OH или НСООН, до достижения значения окислительно-восстановительного потенциала, равного 610±20 мВ относительно хлорсеребряного электрода сравнения, а продукт, полученный после упаривания хлоридного раствора рутения, высушивают при температуре 270-300°С в течение 10-15 ч.

| ЗВЯГИНЦЕВ О.Е | |||

| и др | |||

| Химия рутения | |||

| - М.: Наука, 1965, с.76 | |||

| ФОРСУНКА КОЧЕТОВА | 2013 |

|

RU2526782C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СИНТЕЗ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | |||

| Справочник под ред | |||

| И.И | |||

| Черняева | |||

| - М.: Наука, 1964, с.323 | |||

| ЕМЕЛЬЯНОВ В.А | |||

| и др | |||

| Нитрозирование хлоридных комплексов рутения | |||

| - Журнал неорганической химии, 2001, т.46, №3, с.404. | |||

Авторы

Даты

2010-12-20—Публикация

2009-01-19—Подача