ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет предварительной патентной заявки США № 60/648775, поданной 1 февраля 2005 г. и включенной в описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к серии 7ХХХ сплавов из алюминия-цинка-магния, содержащих скандий, и, более конкретно, касается сплавов из Al-Zn-Mg-Sc, содержащих контролируемые количества легирующих добавок, таких как Ag и Sn. Данные сплавы обладают благоприятными свойствами, такими как хорошая коррозионная стойкость, высокая прочность и улучшенные технологические характеристики, включая способность к экструдированию при относительно высоких температурах и при очень высоких скоростях экструдирования.

УРОВЕНЬ ТЕХНИКИ

Предлагались различные виды сплавов из алюминия и скандия. Например, в патенте США № 4689090 на имя Sawtell et al. описаны сплавы Al-Mg-Sc, которые, как утверждается, обладают улучшенными суперпластичными формовочными свойствами.

В патенте США № 6524410 на имя Kramer et al. описаны сплавы Al-Zn-Mg-Mn-Sc серии 7ХХХ, которые могут быть использованы в качестве экструдированных велосипедных труб. Однако сварные сооружения, изготовленные из таких сплавов, могут быть подвержены растрескиванию, возникающему в результате коррозии под напряжением, что представляет собой проблему, характерную для многих сплавов 7ХХХ.

В патентах США №№ 5597529 и 5620652 на имя Tack et al. описаны сплавы из алюминия-скандия, такие как сплавы из Al-Zn-Mg-Mn-Cu-Sc, применимые в качестве рекреационных, атлетических, авиационно-космических, наземно-транспортных и морских сооружений. Такие содержащие Cu сплавы подвержены общей коррозии и в некоторых случаях могут иметь плохую свариваемость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагаются сплавы из алюминия-цинка-магния-скандия, содержащие Аg и/или Sn в качестве легирующих добавок. Сплавы из Al-Zn-Mg-Sc-Ag/Sn могут иметь вид различных изделий, таких как прессовки, поковки, плиты, листы и сварные конструкции. Сплавы также могут быть получены с использованием высоких скоростей деформации, в частности высоких скоростей экструзии.

Один из аспектов настоящего изобретения включает разработку ковкого алюминиевого сплава, включающего от 0,5 до 10 мас.% Zn, от 0,1 до 10 мас.% Mg, от 0,01 до 2 мас.% Sc, по меньшей мере 0,01 мас.% по меньшей мере одной легирующей добавки, выбранной из Ag и Sn, с балансом из алюминия и случайных загрязняющих примесей, при этом легирующая добавка Ag составляет до 1 мас.%, легирующая добавка Sn составляет до 0,5 мас.% сплава.

Другой аспект настоящего изобретения включает разработку способа механической обработки алюминиевого сплава. Такой способ включает получение алюминиевого сплава, включающего от 0,5 до 10 мас.% Zn, от 0,1 до 10 мас.% Mg, от 0,01 до 2 мас.% Sc, по меньшей мере 0,01 мас.% по меньшей мере одной легирующей добавки, выбранной из Ag и Sn, с балансом из алюминия и случайных загрязняющих примесей, при этом легирующая добавка Ag содержится в количестве до 1% мас., легирующая добавка Sn содержится в количестве до 0,5 мас.% сплава; и механическую обработку сплава для получения деформированного продукта, такого как прессовка, поковка, катаная плита, прокатанный лист или т.п.

Эти и другие аспекты настоящего изобретения станут более очевидными из последующего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

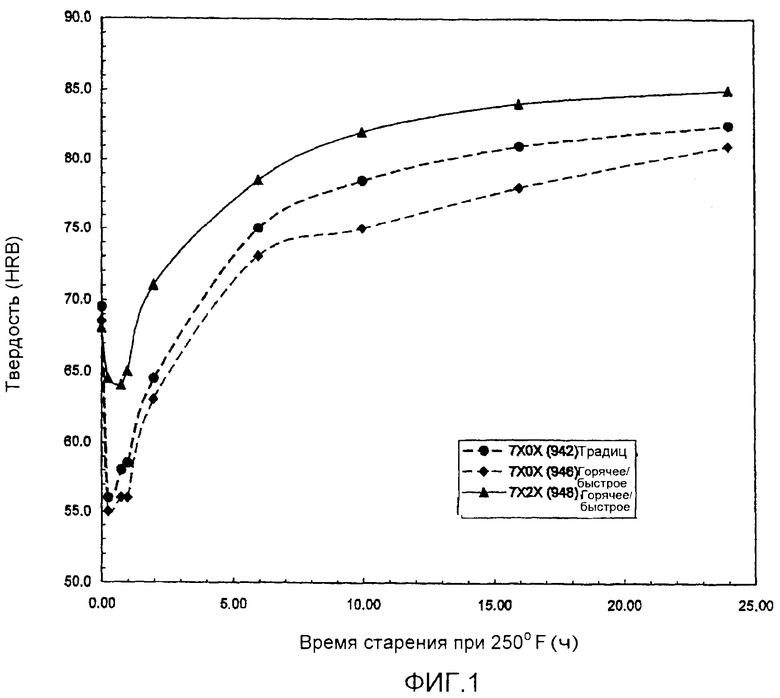

Фиг.1 представляет график твердости против времени старения поковок из Al-Zn-Mg-Mn-Sc сплава. Один из графиков твердости соответствует содержащему Аg сплаву (7Х2Х) в соответствии с вариантом осуществления настоящего изобретения, который был экструдирован при относительно высокой температуре (825°F) и относительно высокой скорости экструзии (15 футов/минуту). Другие графики твердости соответствуют свободному от Ag сплаву (7Х0Х), одно из экструдирований которого было осуществлено при подобной температуре и скорости, а другое экструдирование было осуществлено при традиционной температуре (725°F) и скорости экструзии (2 фута/минуту), обычно используемых для сплавов 7ХХХ. Твердость полученного с высокой скоростью экструзии содержащего Ag сплава существенно повышается по сравнению с другими видами экструзии.

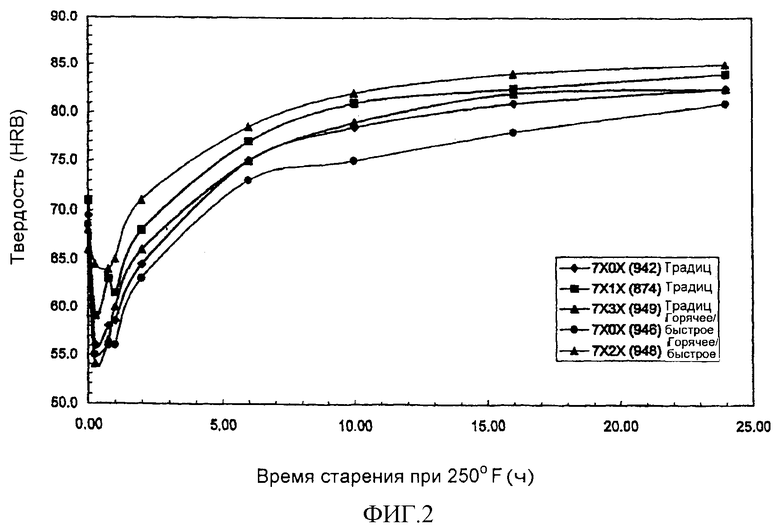

Фиг.2 представляет график твердости от времени старения поковок из Al-Zn-Mg-Sc сплава. График, представленный на фиг.2, включает такие же данные, как и фиг.1, плюс графики твердости содержащего Cu сплава (7Х1Х) и содержащего Sn сплава (7Х3Х), которые были экструдированы при традиционной температуре (725°F) и скорости экструзии (2 фута/минуту), обычно используемых для сплавов 7ХХХ.

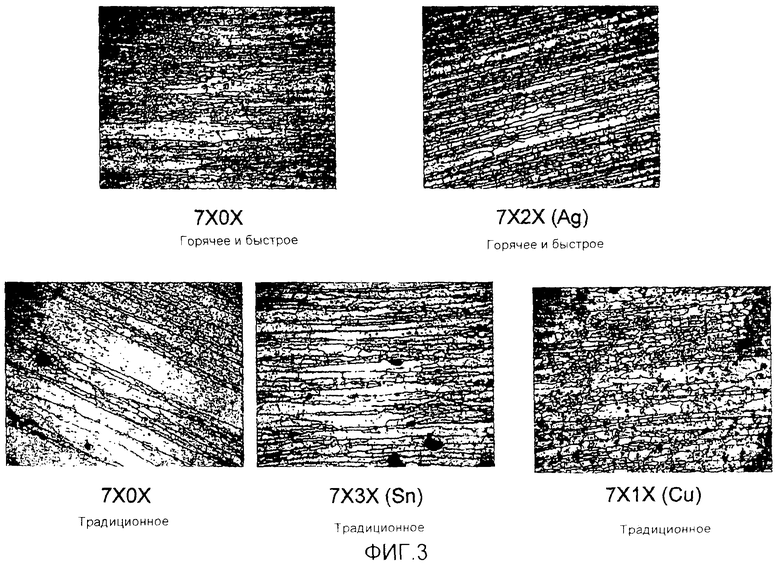

На фиг.3 показаны фотомикрограммы, иллюстрирующие микроструктуру каждой из прессовок, представленных на фиг.2.

ПОДРОБНОЕ ОПИСАНИЕ

В таблице 1 представлены типичные, предпочтительные и более предпочтительные диапазоны составов и некоторые конкретные примеры сплавов в соответствии с вариантами осуществления настоящего изобретения.

В соответствии с одним из вариантов осуществления настоящего изобретения Аg добавляют к сплавам Al-Zn-Mg-Sc в контролируемых количествах. Добавления серебра улучшают формирование упрочняющих включений, особенно внутри зерен. Серебро облегчает образование зародышей большего количества мелких включений, что повышает прочность сплава и уменьшает проблемы на стадии сдвига, касающиеся растрескивания. Кроме того, добавление серебра снижает восприимчивость к растрескиванию под действием напряжений, что делает сплавы более подходящими для использования в таких целях, как морские сооружения, фрикционные перемешивающие сварные конструкции, летательные аппараты, наземные транспортные средства, железнодорожные вагоны и подвижные пассажирские составы.

В соответствии с одним из вариантов осуществления настоящего изобретения Sn добавляют к сплавам Al-Zn-Mg-Sc в контролируемых количествах. Добавления олова улучшают формирование упрочняющих включений, особенно внутри зерен. Олово облегчает образование зародышей большего количества мелких включений, что повышает прочность сплава и уменьшает проблемы на стадии сдвига, имеющие отношение к растрескиванию. Кроме того, добавление олова снижает восприимчивость к растрескиванию под действием напряжений, что делает сплавы более подходящими для использования в таких целях, как морские сооружения, фрикционные перемешивающие сварные конструкции, летательные аппараты, наземные транспортные средства, железнодорожные вагоны и подвижные пассажирские составы.

Несмотря на то что использование легирующих добавок Ag и Sn описано здесь в первую очередь, другие легирующие добавки, такие как Cd, могут быть использованы для частичной или полной замены Ag и/или Sn.

В соответствии с настоящим изобретением добавления Sc ингибируют перекристаллизацию, повышают усталостную прочность и снижают восприимчивость к локализованному воздействию окружающей среды (например, растрескивание сплавов в результате действия коррозии под напряжением). Было установлено, что добавление скандия позволяет выдерживать более высокие скорости деформации, включая возможность экструдирования сплавов при более высоких температурах и более высоких скоростях экструзии, чем у традиционных сплавов 7ХХХ. Таким образом, в соответствии с настоящим изобретением было установлено, что добавление Sc позволяет существенно повысить скорость деформации во время получения из сплавов деформированных изделий, имеющих различные формы. Например, могут быть использованы более высокие скорости экструзии, составляющие по меньшей мере 5, 10 или,12 футов/минуту. Кроме того, могут быть использованы более высокие температуры экструзии, превышающие 750, 775, 800 или 825°F. Этим они отличаются от известных сплавов 7ХХХ, скорости экструзии которых традиционно составляют менее 5 футов/минуту, а температуры экструзии - менее 750°F.

Магний улучшает механические свойства сплава, образуя упрочняющие осадки и укрепляя твердый раствор.

Согласно одному из вариантов осуществления настоящего изобретения к сплавам может быть при необходимости добавлена медь. Медь в относительно небольших количествах, составляющих приблизительно от 0,1 до 0,5 мас.%, способна несколько повышать прочность и снижать восприимчивость к растрескиванию в результате действия коррозии под напряжением. Однако такое добавление меди может понизить свариваемость и повысить восприимчивость к общей коррозии.

В соответствии с одним из вариантов осуществления настоящего изобретения Al-Zn-Mg-Sc сплавы по существу свободны от Cu, т.е. медь намеренно не добавляют к сплаву в качестве легирующей добавки, но она может присутствовать в очень небольших количествах на уровне следов в качестве загрязняющей примеси. Более того, сплавы могут быть по существу свободны от других элементов, таких как Mn и Cr, а также любого другого элемента, намеренно не добавляемого к сплаву.

Марганец может быть необязательно добавлен к описываемым сплавам с целью образования зародышей зерен во время затвердевания и ингибирования роста зерен и перекристаллизации.

Цирконий может быть необязательно добавлен к описываемым сплавам с целью ингибирования роста зерен и перекристаллизации.

Титан может быть необязательно добавлен к описываемым сплавам с целью образования зародышей зерен во время затвердевания и ингибирования роста зерен и перекристаллизации.

Помимо перечисленных выше легирующих добавок к описываемым сплавам могут быть добавлены и другие легирующие элементы, такие как Hf, Cr, V, В и редкоземельные элементы, такие как Се, в общих количествах до 0,5 мас.%.

Следующие примеры предназначены для иллюстрации различных аспектов настоящего изобретения, а не для ограничения его объема. Слитки каждого из сплавов, перечисленных ниже в таблице 2, получают путем отвешивания и загрузки Al (99,99%) и Al-Zn, Al-Mg, Al-Zr, Al-Cu, Al-Mn и Al-Sc лигатур в индукционно-литейную печь для каждого состава, приведенного в таблице 2. Шихту плавят и разливают в литейные формы. После заливки горячие верхние части удаляют и отливки гомогенизируют. После гомогенизации предусмотрено экструдирование.

Некоторые из слитков, представленных в таблице 2, экструдируют, используя параметры, указанные в таблице 3, затем обрабатывают на твердый раствор, закаливают, например в воде, выпрямляют с вытяжкой и подвергают старению в течение 24 часов при температуре 250°F.

Фиг.1 и 2 представляют графики твердости от времени старения при температуре 250°F для нескольких из прессовок, включенных в таблицу 3. Фиг.3 представляет фотомикрограммы для каждой из прессовок, включенных в таблицу 2. Представленные микрограммы показывают поперечное сечение зернистой структуры спека, получаемого в результате процесса экструдирования. Из представленных микрограмм очевидно, что размер зерен меньше в содержащем Ag сплаве, который был подвергнут горячему и быстрому экструдированию.

В таблице 4 представлены прочность и способность к удлинению в продольном направлении (L) слитков №№ 10 и 12 в состоянии типа Т6 и состоянии типа Т7.

Согласно одному из вариантов настоящего изобретения может быть осуществлена регрессивная термическая обработка и повторное старение (RRA). Например, экструдированный сплав из Al-Zn-Mg-Sc-Cr-Ag может быть подвергнут старению с использованием модифицированного графика термической обработки, предназначенного для регулирования распределения включений второй фазы на границах зерен и внутри зерен, тем самым оптимизируя прочность, пластичность, сопротивление растрескиванию в результате действия коррозии под напряжением и ударную вязкость. В результате такой обработки происходит высокотемпературное воздействие, возвращающее мелкие включения укрепляющей фазы и при укрупнении фаз на границах зерен с последующим повторным старением до пикового состаренного состояния.

Несмотря на то что конкретные варианты осуществления настоящего изобретения были описаны выше с целью иллюстрации, для специалистов в данной области техники очевидно, что детали настоящего изобретения могут быть подвергнуты многочисленным модификациям без изменения его сущности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| СПОСОБЫ СТАРЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ДЛЯ ДОСТИЖЕНИЯ УЛУЧШЕННЫХ БАЛЛИСТИЧЕСКИХ ХАРАКТЕРИСТИК | 2010 |

|

RU2535415C2 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| ПРИГОДНОЕ ДЛЯ СВАРКИ МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 2010 |

|

RU2533989C2 |

| АЛЮМИНИЙ-ЛИТИЕВЫЕ СПЛАВЫ СЕРИИ 2ХХХ, ИМЕЮЩИЕ НИЗКУЮ РАЗНОСТЬ ПРОЧНОСТЕЙ | 2011 |

|

RU2598423C2 |

| СПЛАВЫ НА ОСНОВЕ АЛЮМИНИЯ И ЛИТИЯ СЕРИИ 2XXX | 2019 |

|

RU2815234C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

Изобретение относится к деформированным сплавам системы алюминий-цинк-магний-скандий и способу их получения. Алюминиевый сплав содержит от 0,5 до 10 мас.% Zn, от 0,1 до 10 мас.% Mg, от 0,01 до 2 мас.% Sc, по меньшей мере 0,01 мас.% по меньшей мере одной легирующей добавки, выбранной из Ag в количестве до 1 мас.% и Sn в количестве до 0,5 мас.%, алюминий и неизбежные примеси остальное. Способ включает получение упомянутого алюминиевого сплава, гомогенизацию, экструдирование, обработку на твердый раствор, закалку, выпрямление вытяжкой и старение. Получаются сплавы, обладающие хорошими свойствами, такими как относительно высокая прочность и отличная коррозионная стойкость. 2 н.з. и 31 з.п. ф-лы, 3 ил., 4 табл.

1. Деформированный алюминиевый сплав, содержащий от 0,5 до 10 мас.% Zn, от 0,1 до 10 мас.% Mg, от 0,01 до 2 мас.% Sc, по меньшей мере 0,01 мас.%, по меньшей мере одной легирующей добавки, выбранной из Ag в количестве до 1 мас.% и Sn в количестве до 0,5 мас.%, алюминий и неизбежные примеси остальное.

2. Сплав по п.1, в котором содержание Zn составляет от 2 до 9 мас.%, Mg от 0,5 до 5 мас.%, а Sc от 0,02 до 1 мас.%.

3. Сплав по п.1, в котором содержание Zn составляет от 4 до 7 мас.%, Mg от 1 до 3 мас.%, а Sc от 0,05 до 0,2 мас.%.

4. Сплав по п.1, который в качестве легирующей добавки содержит Ag в количестве от 0,01 до 1 мас.%.

5. Сплав по п.1, который в качестве легирующей добавки содержит Ag в количестве от 0,02 до 0,5 мас.%.

6. Сплав по п.1, который в качестве легирующей добавки содержит Ag в количестве от 0,03 до 3 мас.%.

7. Сплав по п.1, который в качестве легирующей добавки содержит Sn в количестве от 0,01 до 0,5 мас.%.

8. Сплав по п.1, который в качестве легирующей добавки содержит Sn в количестве от 0,02 до 0,3 мас.%.

9. Сплав по п.1, который в качестве легирующей добавки содержит Sn в количестве от 0,03 до 0,2 мас.%.

10. Сплав по п.1, который дополнительно содержит до 1 мас.% Mn.

11. Сплав по п.10, который содержит Mn в количестве от 0,01 до 0,5 мас.%.

12. Сплав по п.10, который содержит Mn в количестве от 0,02 до 0,3 мас.%.

13. Сплав по п.1, который дополнительно содержит до 1 мас.% Zr и до 0,5 мас.% Ti.

14. Сплав по п.1, который дополнительно содержит от 0,01 до 0,5 мас.% Zr и от 0,01 до 0,1 мас.% Ti.

15. Сплав по п.1, который дополнительно содержит до 2 мас.% Cu.

16. Сплав по п.15, в котором содержание Сu составляет от 0,05 до 1 мас.%.

17. Сплав по п.15, в котором содержание Cu составляет от 0,1 до 0,5 мас.%.

18. Сплав по п.1, который дополнительно содержит до 0,5 мас.% Cu.

19. Сплав по п.1, который выполнен в виде прессовки.

20. Сплав по п.1, который обработан прокаткой.

21. Сплав по п.1, который обработан ковкой.

22. Способ получения деформированного алюминиевого сплава, включающий получение алюминиевого сплава, содержащего от 0,5 до 10 мас.% Zn, от 0,1 до 10 мас.% Mg, от 0,01 до 2 мас.% Sc, по меньшей мере 0,01 мас.% по меньшей мере одной легирующей добавки, выбранной из Ag в количестве до 1 мас.% и Sn в количестве до 0,5 мас.%, алюминий и неизбежные примеси остальное, гомогенизацию, экструдирование, обработку на твердый раствор, закалку, выпрямление вытяжкой и старение.

23. Способ по п.22, в котором сплав экструдируют со скоростью более 5 футов/минуту.

24. Способ по п.22, в котором сплав экструдируют со скоростью более 10 футов/минуту.

25. Способ по п.22, в котором сплав экструдируют со скоростью более 12 футов/минуту.

26. Способ по п.22, в котором сплав экструдируют при температуре более 750°F.

27. Способ по п.22, в котором сплав экструдируют при температуре более 775°F.

28. Способ по п.22, в котором сплав экструдируют при температуре более 800°F.

29. Способ по п.22, в котором сплав экструдируют при температуре более 825°F.

30. Способ по п.22, в котором сплав экструдируют со скоростью более 5 футов/минуту при температуре более 750°F.

31. Способ по п.22, в котором сплав экструдируют со скоростью более 10 футов/минуту при температуре более 775°F.

32. Способ по п.22, в котором сплав экструдируют со скоростью более 12 футов/минуту при температуре более 800°F.

33. Способ по п.22, в котором сплав экструдируют со скоростью более 12 футов/минуту при температуре более 825°F.

| US 20030219353 A1, 27.11.2003 | |||

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2233902C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243278C1 |

| WO 03085146 A1, 16.10.2003 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2010-12-20—Публикация

2006-02-01—Подача