Предлагаемое изобретение относится к области металлургии, в частности к высокопрочным сплавам на основе алюминия системы Al-Zn-Mg-Cu, предназначенным для изготовления деформированных полуфабрикатов - кованых, катаных, прессованных, в том числе с массивными сечениями, применяемых для нагруженных деталей самолетов, автомобилей, морских и речных судов.

Известен сплав на основе алюминия следующего химического состава, мас.%:

Zn 5,9-8,7

Mg 1,7-2,5

Сu 1,4-2,2

Zr 0,05-0,15

Mn <0,02

Cr <0,02

Fe <0,14

Si <0,11

Mg+Cu <4,1

Алюминий Остальное (заявка РСТ WO 97/27343)

Этот сплав имеет недостаточно высокие прочностные свойства, резко снижающиеся при воздействии повышенных температур (до 160° С), что ограничивает его применение для высоконагруженных деталей, в том числе силового набора планера самолетов.

Известный сплав на основе алюминия имеет следующий состав, мас.%:

Zn 7,6-8,4

Mg 1,8-2,2

Сu 2,2-2,6

Fe 0,03-0,2

Si 0,03-0,2

Mn 0,1-0,35

По крайней мере один элемент из группы

Zr 0,05-0,3

V 0,05-0,15

Hf 0,03-0,4

Zr+V+Hf<0,5

Al Остальное (патент США 5221377)

Обладая высокой прочностью, этот сплав, однако, имеет низкий уровень вязкости разрушения и коррозионной стойкости, чувствителен к концентраторам напряжений, поэтому для использования этого сплава в конструкциях с большим ресурсом и подвергающихся коррозионному воздействию требуются большие затраты на специальные технологические операции по обеспечению высокого качества поверхности деталей и усиленная защита от коррозии.

Также известен сплав на основе алюминия следующего химического состава, мас.%:

Zn 5,0-7,0

Mg 1,8-2,8

Сu 1,4-2,0

Mn 0,2-0,6

Fe 0,05-0,25

Si 0,02-0,1

Ti <0,1

А1 Основа (патент РФ №2165996)

Сплав обладает достаточным уровнем вязкости разрушения и коррозионной стойкости, но при этом имеет пониженный уровень прочностных свойств, что ограничивает его применение для высоконагруженных деталей планера перспективных самолетов.

Кроме того, эти сплавы склонны к разупрочнению при воздействии повышенных температур и плохо свариваются.

Изделия из указанных сплавов нельзя использовать в греющихся или сварных конструкциях.

Наиболее близким аналогом, взятым за прототип, является высокопрочный сплав на основе алюминия следующего химического состава, мас.%:

Zn 5,0-8,0

Mg 1,2-4,0

Сu 1,5-4,0

Mn 0,01-1,5

Cr 0,01-0,6

Fe 0,05-1,0

Si 0,01-0,1

PЗM(Sc) 0,03-5,0

Ag 0,03-1,0

Zr 0,01-0,25

Ti 0,005-0,2

Мо 0,03-0,5

В 0,0001-0,08

Аl Основа (патент Японии №2915490)

Этот сплав обладает ограниченной свариваемостью и нестабилен при воздействии повышенных температур.

Изделия из этого сплава не могут быть использованы в конструкциях, работающих при повышенных температурах.

Технической задачей данного изобретения является разработка сплава с улучшенными характеристиками свариваемости, стабильными механическими свойствами при повышенных температурах (до 160° С) при сохранении высоких значений прочностных свойств, вязкости разрушения, коррозионной стойкости и получение изделия из этого сплава, обладающего указанными свойствами.

Для решения поставленной задачи предлагается высокопрочный сплав на основе алюминия, содержащий цинк, магний, медь, серебро, скандий, марганец, цирконий, титан, железо, кремний, отличающийся тем, что он дополнительно содержит бериллий, фосфор, кислород при следующем сочетании элементов, мас.%:

Цинк 6,5-8,0

Магний 1,6-2,5

Медь 0,8-2,2

Цирконий 0,01-0,2

Серебро 0,01-0,5

Скандий 0,01-0,35

Титан 0,01-0,1

Железо 0,01-0,2

Кремний 0,01-0,15

Марганец 0,01-0,1

Бериллий 0,0001-0,05

Фосфор 0,00001-0,05

Кислород 0,0001-0,1

Алюминий Остальное

причем сумма Zr+Sc+Ti должна быть в интервале 0,15-0,4%, сумма Cu+Ag≤ 2,5%, а также изделие, выполненное из него. Легирование предлагаемого сплава дополнительными элементами - бериллием и фосфором в сочетании с содержанием Cu+Ag≤ 2,5% обеспечивает наряду с высокой прочностью повышенный уровень вязкости разрушения и коррозионной стойкости. Это происходит благодаря повышению температуры рекристаллизации сплава и измельчению как зеренной структуры, так и размеров включений первичных выделений Mg2Si и FeSiAl8.

Оптимальное суммарное содержание Zr+Sc+Ti в интервале 0,15-0,4% в присутствии Be и Р приводит к измельчению литого зерна в сварном шве и обеспечивает улучшенную свариваемость сплава.

Благодаря присутствию кислорода образуются мелкодисперсные частицы Аl2O3, что приводит к стабильности прочностных свойств при повышенных температурах (замедляется разупрочнение сплава под действием повышенных температур).

Примеры осуществления

Для проведения экспериментов были отлиты слитки из сплавов, составы которых приведены в таблице 1.

Из гомогенизированных слитков методом ковки на вертикальном прессе были получены поковки толщиной 150 мм, и на горизонтальном прессе были изготовлены методом прессования полосы толщиной 15 мм.

Полуфабрикаты были термически обработаны по следующему режиму.

Закалка - температура 470° С, время выдержки зависело от толщины полуфабриката и колебалось от 40 мин до 3-х часов, старение двухступенчатое по режиму 115° С, 8 ч + 165° С, 7 ч.

Механические свойства (в том числе при повышенных температурах) и вязкость разрушения определяли на стандартных образцах, вырезанных в продольном направлении относительно волокна в полуфабрикате.

Коррозионную стойкость - критическое напряжение при постоянном напряжении - определяли также на стандартных образцах, вырезанных в высотном направлении относительно волокна.

Свариваемость сплавов оценивали по двум характеристикам - по показателю стойкости против образования горячих трещин при сварке (А), а также по коэффициенту ослабления сварного соединения (К).

Образцы (толщиной 5 мм) изготавливали методом автоматической аргонодуговой сварки из прессованных полос.

Показатель “А” определяли на технологической пробе “рыбий скелет”:

A=Lтр/Lобр×100%,

где Lтp - фактическая длина трещины на образце,

Lобр - длина образца.

Для определения коэффициента ослабления сварного соединения К=σ в св/σ в из бездефектных участков сварных соединений вырезали плоские образцы, на которых определяли механические свойства при растяжении.

Влияние воздействия нагревов различной продолжительности на механические свойства сплавов определяли при испытаниях образцов как при температуре нагрева, так и при комнатной температуре.

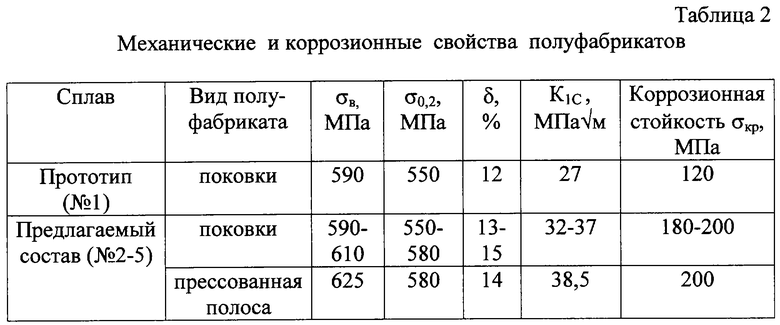

В таблице 2 приведены сравнительные данные по комплексу механических свойств (σ в, σ 0,2, δ ), вязкости разрушения (K1C) и коррозионной стойкости (σ кр) предлагаемого сплава и сплава прототипа.

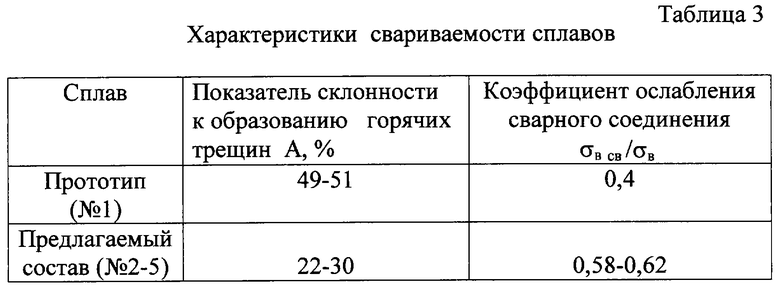

В таблице 3 проведены характеристики свариваемости в зависимости от химического состава сплава.

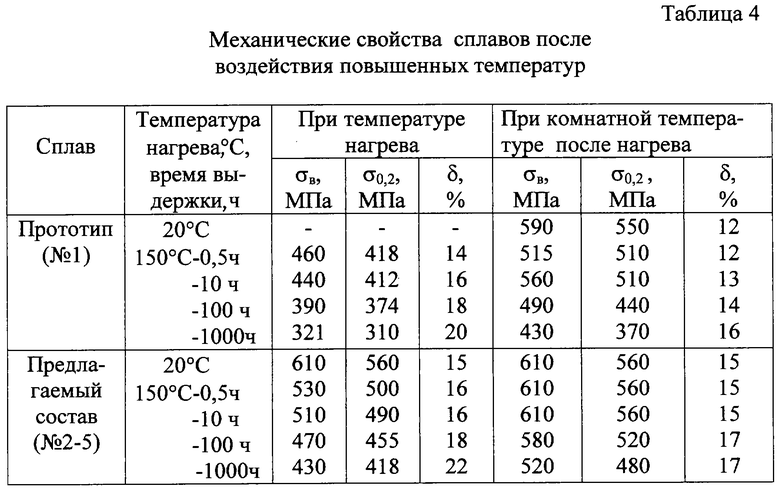

В таблице 4 показаны результаты механических испытаний при повышенной и комнатной температурах сплавов предлагаемого состава и прототипа после воздействия нагревов различной продолжительности.

Результаты оценки механических и коррозионных свойств и вязкости разрушения, приведенные в таблице 2, свидетельствуют, что сплав предлагаемого состава (№2-5) обладает лучшим комплексом свойств, превосходя прототип (№1)

- по вязкости разрушения в 1,15-1,3 раза,

- по пластичности в 1,25 раза,

- по коррозионной стойкости в 1,5-1,6 раза при близких значениях прочностных характеристик.

Как видно из таблицы 3, предлагаемый сплав по сравнению с прототипом имеет улучшенные характеристики свариваемости: по склонности к образованию горячих трещин - более чем в 1,7 раза, а по коэффициенту ослабления сварного соединения - в 1,5 раза.

Из таблицы 4 следует, что сплав предлагаемого состава обладает более стабильными свойствами при воздействии повышенных температур. В результате этого при одинаковых условиях нагревов предлагаемый сплав имеет более высокий уровень прочностных характеристик (на 50-100 МПа) по сравнению с прототипом.

Применение предлагаемого сплава в виде кованых, прессованных или катаных полуфабрикатов в изделиях авиационной техники, судостроения и автотранспорта приведет к повышению надежности эксплуатации и увеличению ресурса изделий, изготовленных из этих полуфабрикатов (шпангоутов, балок, фитингов и др.)

Кроме того, предлагаемый сплав может быть применен как в монолитных, так и в сварных конструкциях, эксплуатирующихся до температуры 160° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2293783C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

Изобретение относится к сплавам на основе системы Al-Zn-Mg-Cu, предназначенным для применения в качестве конструкционного универсального материала в авиакосмической технике и транспортных средствах. Предложен сплав и изделие, выполненное из него, содержащие следующие компоненты, мас.%: цинк 6,5-8,0, магний 1,6-2,5, медь 0,8-2,2, цирконий 0,01-0,2, серебро 0,01-0,5, скандий 0,01-0,35, титан 0,01-0,1, железо 0,01-0,2, кремний 0,01-0,15, марганец 0,01-0,1, бериллий 0,0001-0,05, фосфор 0,00001-0,05, кислород 0,0001-0,1, алюминий – остальное. Техническим результатом изобретения является разработка сплава с улучшенными характеристиками свариваемости, стабильными механическими свойствами при повышенных температурах (до 160°С) при сохранении высоких значений предела прочности, условного предела текучести, относительного удлинения, вязкости разрушения, коррозионной стойкости и получение изделия из этого сплава, обладающего указанными свойствами. В частном случае получения сплава выполняется следующее соотношение: суммарное содержание Zr+Sc+Ti=0,15-0,4 мас.% или суммарное содержание Cu+Ag ≤ 2,5 мас.%. 2 н.п. ф-лы, 4 табл.

Цинк 6,5-8,0

Магний 1,6-2,5

Медь 0,8-2,2

Серебро 0,01-0,5

Скандий 0,01-0,35

Марганец 0,01-0,1

Цирконий 0,01-0,2

Титан 0,01-0,1

Железо 0,01-0,2

Кремний 0,01-0,15

Бериллий 0,0001-0,05

Фосфор 0,00001-0,05

Кислород 0,0001-0,1

Алюминий Остальное

| JP 04013832 A, 17.01.1992 | |||

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| WO 09727343 A, 01.08.1997 | |||

| Электролит для электрохимической размерной обработки | 1973 |

|

SU448929A1 |

| US 5221377 A, 22.06.1993. | |||

Авторы

Даты

2004-08-10—Публикация

2002-12-25—Подача