Предлагаемое изобретение относится к сельскохозяйственному производству мясной товарной продукции; более конкретно оно относится к техническим средствам переработки бесподстилочного навоза сельскохозяйственных животных, например свиней, в товарные продукты - биогаз и высококачественные удобрения.

Изобретение предусматривает утилизацию навоза сельскохозяйственных животных непосредственно на месте или в непосредственной близости от места образования навоза с минимальным уровнем капитальных и эксплуатационных затрат.

Известно устройство такого назначения см. кн. «Возобновляемые источники энергии на сельскохозяйственных предприятиях» авт. В.Э.Степанова, из-во «Агропромиздат», М., 1988, с.84. Исходный навоз со свинофермы через трубопровод исходного бесподстилочного навоза поступает в анаэробный биореактор, который представляет собой железобетонный резервуар, расположенный под полом свинарника. Анаэробная переработка навоза осуществляется по мере движения вдоль протяженной стороны железобетонного резервуара биореактора. Образовавшийся на выходе биореактора биошлам поступает в накопительную систему и далее вывозится на поля для агротехнического использования. Перемешивание содержимого биореактора осуществляется электромешалкой. Подземная конструкция биореактора позволяет существенно экономить на капитальных затратах, а также отказаться от нагрева исходного навоза. Образовавшийся биогаз является товарным и используется в пищевом производстве для генерирования тепловой энергии (сыроварение). Основным недостатком данного технического решения является большая длительность обработки навоза (70 суток) из-за низкой температуры процесса (13°С), что приводит к снижению удельного выхода биогаза и недостаточной степени обеззараживания биошлама.

Данные недостатки в известной степени преодолены в техническом решении, описанном в патенте США № 5.525.229, нац. кл. 210/603, заявитель госуниверситет штата Северная Каролина, 1996, «Процесс и аппарат для анаэробной переработки», выбранном за прототип.

Согласно патенту устройство представляет собой технологическую линию, функционирующую по схеме «исходный навоз - камера гидролиза - камера с термофильным режимом анаэробной обработки - теплообменный аппарат - камера с термофильным режимом анаэробной обработки».

Известное устройство конструктивно выполнено в виде заглубленного герметичного резервуара с линейным расположением перечисленных выше компонентов, что позволяет формировать технологическую линию с минимальными капитальными затратами на конструкционные материалы (железобетон) и теплоизоляцию. Основным преимуществом устройства по пат. США 5525229 является высокий удельный выход биогаза и высокое качество полученного на выходе удобрения (биошлама). Данное преимущество достигается за счет многостадийной обработки навоза, а также увеличения дозы анаэробной микрофлоры в камере с термофильным режимом путем применения иммобилизации на пористых носителях. Дополнительное преимущество заключается в наличии теплообменного аппарата - рекуператора тепловой энергии при переходе от термофильного к мезофильному режиму, что позволяет увеличить выход товарного биогаза.

Основным недостатком устройства (технологической линии) являются высокие затраты первичной энергии (острый пар) на нагрев исходного навоза перед его подачей в камеру гидролиза. Кроме того, добиться эффективной теплопередачи от теплоносителя, циркулирующего в трубном пространстве теплообменного аппарата, к биомассе в условиях анаэробной биоконверсии (высокая вязкость биомассы, обрастание теплообменной поверхности органическим веществом с малой теплопроводностью) невозможно, что, как следствие, приводит к увеличению затрат на первичную энергию (или, что одно и то же, снижению выхода товарного биогаза) и/или увеличению капитальных затрат на теплообменные поверхности.

Задачей изобретения является сокращение затрат первичной энергии на утилизацию навоза и снижение капитальных затрат на дорогостоящие теплообменные поверхности.

Техническим результатом, достигаемым при реализации данного устройства, является увеличение степени использования тепловой энергии биомассы при ее продвижении от одного участка технологической линии к другому, что приводит к сокращению затрат первичной энергии. Кроме того, изменение условий теплообмена между биомассой и поверхностью теплообменного аппарата за счет использования предлагаемых технических решений приводит к его интенсификации и, как следствие, к снижению потерь энергии при теплопередаче и/или снижению удельной поверхности теплопередачи.

Технический результат достигается тем, что технологическая линия утилизации бесподстилочного навоза с получением биогаза и удобрений включает в свой состав последовательно расположенные камеру нагрева исходного навоза, камеру гидролиза, камеру нагрева с термофильным режимом анаэробной обработки навоза, теплообменный аппарат, камеру с мезофильным режимом анаэробной обработки навоза. По крайней мере, одна из камер анаэробной обработки навоза снабжена средствами иммобилизации анаэробной микрофлоры. Камера нагрева исходного навоза снабжена подогревателем исходного навоза. Между теплообменным аппаратом и камерой с термофильным режимом анаэробной обработки навоза размещено устройство гравитационного разделения биомассы на фракции. Жидкостная часть устройства гравитационного разделения связана последовательно с теплообменным аппаратом и камерой с мезофильным режимом анаэробной обработки навоза. Теплообменный аппарат посредством последовательно расположенных компрессора и дросселирующего клапана связан с подогревателем исходного навоза с образованием единого термодинамического контура. Средства иммобилизации анаэробной микрофлоры размещены в камере с мезофильным режимом анаэробной обработки навоза.

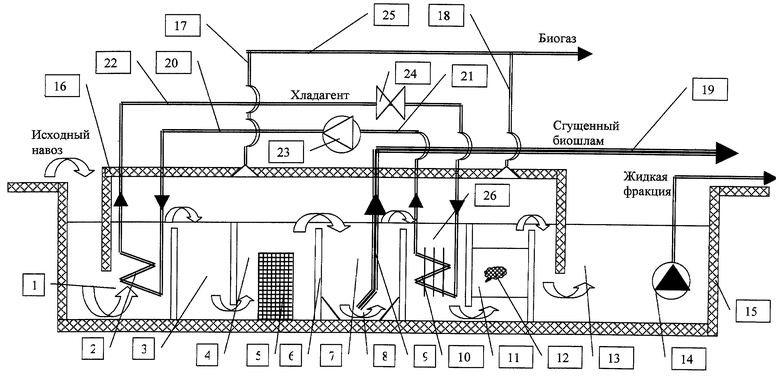

Сущность предлагаемого изобретения поясняется чертежом, на котором представлена принципиальная технологическая схема линии утилизации навоза.

Технологическая линия утилизации навоза с получением биогаза и удобрений содержит последовательно расположенные камеру нагрева исходного навоза 1 с размещенным в ней подогревателем 2, камеру гидролиза 3, камеру с термофильным режимом анаэробной обработки навоза 4 со средствами иммобилизации анаэробной микрофлоры 5, устройство гравитационного разделения биомассы на фракции 6 с жидкостной 7 и осадочной 8 частями и устройством забора сгущенного биошлама 9, теплообменный аппарат 10, камеру с мезофильным режимом анаэробной обработки навоза 11 со средствами иммобилизации анаэробной микрофлоры 12, накопитель жидкой фракции 13 с погружным насосом 14. Корпус (несущая конструкция) технологической линии выполняется в виде железобетонного герметичного резервуара 15 с полупогружным перекрытием 16, оснащенным трубопроводами отвода биогаза 17 и 18 из камер 4 и 11 и трубопроводом отвода сгущенного биошлама 19. Внутренние (трубные) полости подогревателя 2 и теплообменного аппарата 10 связаны друг с другом в единый термодинамический контур нагнетательным 20, всасывающим 21 и обратным 22 трубопроводами через компрессор 23 и дросселирующий клапан 24. Биогаз по трубопроводу 25 отводится в энергоблок для получения тепловой и/или механической энергии. Теплообменный аппарат 10 размещен в отдельной камере 26.

Технологическая линия утилизации навоза с получением биогаза и удобрений работает следующим образом. Исходный навоз с фермы самотеком поступает в камеру нагрева исходного навоза, который одновременно выполняет функции и приемной камеры. В результате контакта исходного навоза с теплообменной поверхностью подогревателя 2 поток нагревается до требуемой рабочей температуры термофильного процесса - 53°С. Далее нагретый поток поступает в камеру гидролиза 3, в которой осуществляется растворение и частичное разрушение высокомолекулярных органических компонентов навоза с получением питательного субстрата для последующего процесса метаногенеза. Собственно метаногенез осуществляется в две стадии (фазы). 1 - термофильная фаза реализуется в камере с термофильным режимом обработки навоза 4. Применение средств иммобилизации анаэробной термофильной микрофлоры 5, размещенных в камере 4 и представляющих собой систему носителей биомассы с плоскостной или объемно-плоскостной структурой с удельной поверхностью до 50 м2/м3, позволяет существенно увеличить концентрацию анаэробной микрофлоры в рабочем пространстве камеры 4 и тем самым повысить удельный выход биогаза и глубину разложения органического вещества.

Обеззараженный и стабилизированный поток (биошлам) поступает далее в устройство гравитационного разделения биомассы на фракции 6, представляющее собой седиментационный аппарат с конструктивными элементами, позволяющими интенсифицировать процесс седиментации (не показаны).

В ходе гравитационного разделения биошлам расслаивается на жидкую и сгущенную фракции, которые накапливаются соответственно в жидкостной 7 и осадочной 8 частях устройства 6. Сгущенный биошлам периодически удаляется посредством заборного устройства 9 для использования в качестве компонента для приготовления удобрительных композиций или для непосредственного внесения в грунт (почвогрунт) земледельческих угодий и культивационных сооружений. Жидкая фракция, составляющая большую часть объема биошлама, отводится в камеру 26. Теплота жидкой фракции подводится к поверхности теплообменного аппарата 10 и далее передается легкокипящему агенту (хладагенту), циркулирующему во внутренней полости (трубном пространстве). Предварительное осветление жидкой фракции в устройстве гравитационного разделения биомассы 6 позволяет существенно повысить интенсивность процесса теплопередачи от обрабатываемого потока к хладагенту в силу его низкой вязкости и уменьшения толщины слоя отложений на теплообменной поверхности. Кипящий хладагент по всасывающему трубопроводу 21 поступает в компрессор 23, сжимается и по нагнетательному трубопроводу 20 подается во внутреннюю полость подогревателя 2. Поток исходного навоза при этом нагревается до рабочей температуры, хладагент конденсируется и через дросселирующий клапан 24 отводится в теплообменный аппарат 10. Далее процесс повторяется. Результатом рассмотренного термодинамического процесса, реализуемого в соответствии с обратным циклом Карно, осуществляется процесс переноса тепловой энергии жидкой фракции биошлама к исходному навозу.

Дополнительно к навозу подводится тепловой эквивалент работы компрессора. Реализуемый таким образом цикл теплового насоса позволяет на 1 кВт подведенной к компрессору механической мощности получить до 3-4 кВт тепловой мощности, подводимой к исходному навозу. Таким образом, повышается выход товарного биогаза, снижаются затраты энергии на подогрев исходного навоза. Дополнительно температура потока снижается с уровня соответствующего термофильному процессу (53°С) до уровня мезофильного процесса (33°С). Мезофильный процесс дальнейшей обработки жидкой фракции реализуется при прохождении потока через камеру 11, в которой размещены средства иммобилизации мезофильной анаэробной микрофлоры 12. Данные средства представляют собой пористые носители биомассы с регулярной структурой (гранулы, сетки, куски труб) с удельной поверхностью до 200-300 м2/м3. Высокая концентрация биомассы анаэробных микроорганизмов в камере 11 позволяет повысить удельный выход биогаза, а также повысить степень обеззараживания и очистки жидкой фракции перед ее утилизацией в хозяйственной структуре животноводческой фермы или сбросом в окружающую среду (сооружение анаэробной биологической очистки). Накопление жидкой фракции осуществляется в накопителе 13, а ее подача на утилизацию или сброс (доочистку) осуществляется погружным насосом 14, вырабатываемый в камерах 4 и 11 биогаз через трубопроводы 17, 18 и 25 отводится в энергоблок технологической линии и/или в систему теплоснабжения фермы для сжигания в теплогенераторах.

Размещение резервуара 15 технологической линии в непосредственной близости от фермы с известной степенью заглубления (обваловки) позволяет существенно снизить затраты на подачу исходного навоза и уровень теплопотерь в окружающую среду.

Предлагаемое изобретение относится к техническим средствам переработки бесподстилочного навоза сельскохозяйственных животных в товарные продукты - биогаз и удобрения. В результате использования данной технологической линии достигается сокращение затрат первичной энергии на утилизацию навоза за счет интенсификации работы теплообменного аппарата. Технологическая линия утилизации бесподстилочного навоза с получением биогаза и удобрений состоит из последовательно расположенных камеры нагрева исходного навоза, камеры гидролиза, камеры с термофильным режимом анаэробной обработки навоза, теплообменного аппарата, камеры с мезофильным режимом анаэробной обработки навоза. По крайней мере, одна из камер анаэробной обработки навоза снабжена средствами иммобилизации анаэробной микрофлоры. Камера нагрева исходного навоза снабжена подогревателем. Между теплообменным аппаратом и камерой с термофильным режимом анаэробной обработки навоза предусмотрено устройство гравитационного разделения анаэробной биомассы на фракции, жидкостная часть которого связана последовательно с теплообменным аппаратом и камерой с мезофильным режимом анаэробной обработки навоза. Теплообменный аппарат посредством последовательно расположенных компрессора и дросселирующего клапана связан с подогревателем с образованием единого термодинамического контура. 1 ил.

Технологическая линия утилизации бесподстилочного навоза с получением биогаза и удобрений, состоящая из последовательно расположенных камеры нагрева исходного навоза, камеры гидролиза, камеры с термофильным режимом анаэробной обработки навоза, теплообменного аппарата, камеры с мезофильным режимом анаэробной обработки навоза, причем, по крайней мере, одна из камер анаэробной обработки навоза снабжена средствами иммобилизации анаэробной микрофлоры, отличающаяся тем, что камера нагрева исходного навоза снабжена подогревателем, между теплообменным аппаратом и камерой с термофильным режимом анаэробной обработки навоза предусмотрено устройство гравитационного разделения анаэробной биомассы на фракции, жидкостная часть которого связана последовательно с теплообменным аппаратом и камерой с мезофильным режимом анаэробной обработки навоза, а теплообменный аппарат посредством последовательно расположенных компрессора и дросселирующего клапана связан с подогревателем с образованием единого термодинамического контура, при этом средства иммобилизации анаэробной микрофлоры размещены в камере с мезофильным режимом анаэробной обработки навоза.

| US 5525229 A, 11.06.1996 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОБЕЗЗАРАЖЕННЫХ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2005 |

|

RU2292702C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ И БИОГАЗА ИЗ ПОДСТИЛОЧНОГО НАВОЗА | 1997 |

|

RU2126778C1 |

| US 2004164021 A1, 26.08.2004 | |||

| RU 49524 U1, 27.11.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

| DE 102006001066 B3, 10.05.2007 | |||

| US 2003075501 A1, 24.04.2003. | |||

Авторы

Даты

2010-12-27—Публикация

2009-03-19—Подача