Предлагаемое изобретение относится к области биохимической переработки концентрированных органических субстратов - бесподстилочного свиного навоза, сырых осадков сооружений механобиологической очистки хозяйственно-бытовых и близких ним по составу производственных сточных вод, - в газообразный энергоноситель-биогаз и органические удобрения.

В наибольшей степени предлагаемое техническое решение применимо к органическим субстратам влажностью 92-96%, зольностью не более 30% и относительно высоким содержанием летучих органических соединений (свыше 60-70% от содержания органического вещества). Данное устройство может быть приспособлено и для обработки субстратов с другими параметрами, например влажностью до 98%.

Наиболее целесообразно предлагаемое устройство применять на малых и средних фермах с бесподстилочным содержанием животных, очистных сооружениях малых городов и поселков, небольших предприятий перерабатывающей промышленности, в особенности при повышенных требованиях к уровню выбросов и сбросов в окружающую среду (например, при наличии поблизости жилой застройки, рекреационных объектов).

Так как устройство обеспечивает высокое качество удобрений (полное обеззараживание, стабилизацию, высокое относительное содержание биогенных элементов), оно может быть использовано для организации соответствующего производственного участка непосредственно на территории объекта - источника органических субстратов.

Известны устройства аналогичного назначения. В кн. Н.Г. Ковалева и др. «Проектирование систем утилизации навоза на комплексах». М.: Росгропромиздат, 1988 г., дано описание сооружений для анаэробной переработки бесподстилочного свиного навоза в биогаз и органические удобрения. Исходный навоз подвергается мезофильной (t=32-37°C) анаэробной ферментации посредством анаэробного микробного консорциума, функционирующего в условиях непрерывно-циклической подачи питания (навоза), периодического или непрерывного перемешивания и стабильного температурного режима. Биогаз, содержащий не менее 60% метана, используется для генерирования тепловой и/или электрической энергии. Ферментированный навоз (эффлюент) после механического разделения, используется в качестве стабилизированного, обеззараженного удобрения.

Основными недостатками данного технического решения являются низкая удельная производительность и, соответственно, значительные капитальные затраты. Другими недостатками являются:

- недостаточно глубокая степень стабилизации и обеззараживания субстрата (распад органического вещества 30-35%);

- значительные затраты энергии на собственные нужды (до 70%);

- высокий уровень выбросов в окружающую среду.

В известной степени указанные недостатки устранены в техническом решении, согласно патенту Великобритании №2162195, МПК CO2F 3/28. Исходный субстрат подвергается последовательной анаэробной переработке в сооружении, объединяющем в себе несколько отдельных секций для реализации многостадийной анаэробной переработки субстрата. Переработка ведется в три этапа с использованием последовательно сфлокулированной анаэробной микрофлоры, взвешенной анаэробной микрофлоры и прикрепленной анаэробной микрофлоры с отделением твердой фазы на первых двух этапах. Такое техническое решение позволяет существенно повысить концентрацию анаэробной микрофлоры в рабочем пространстве и, соответственно, увеличить удельную нагрузку на сооружение. Агрегатирование всех секций в едином секционированном корпусе позволяет, в сочетании с иммобилизацией биомассы, существенно (в несколько раз) снизить капитальные затраты и расходы энергии на собственные нужды. Размещение всех этапов обработки в едином сооружении позволяет существенно снизить удельные потери тепловой энергии, а также минимизировать уровень выбросов в окружающую среду,

Основными недостатками данного аналога являются его невысокая эффективность при работе на субстратах с относительно низким содержанием растворенного органического вещества и связанная с этим невозможность обработки субстратов с высоким содержанием твердой фазы (выше 2-3%). В связи с данным ограничением, а также низким уровнем прироста анаэробной биомассы (до 10% по потребленной ХПК), данное сооружение может преимущественно использоваться при очистке высококонцентрированных сточных вод и не может производить твердые удобрения в значительных количествах.

Другими недостатками являются:

- недостаточно эффективное функционирование анаэробной секции с прикрепленной микрофлорой, что объясняется трудностями с поддержанием необходимого температурного уровня входящего в него жидкого субстрата. Расположение данной секции во внешней полости сооружения, а также отсутствие средств регулирования температуры во внешней полости, где субстрат накапливается перед поступлением в данную секцию, что приводит к снижению степени переработки субстрата и, как следствие, к ухудшению качества эффлюента и падению выхода биогаза;

- отсутствие рекуперации тепловой энергии отводимого из сооружения эффлюента может служить, особенно при экстремальном похолодании, причиной повышенного расхода биогаза на собственные нужды, ухудшения степени биоконверсии субстрата или вынужденного снижения производительности сооружения.

В патенте РФ №2048722, кл. МПК А01С 3/02, согласно которому исходный субстрат с влажностью от 90% подвергается гидролизу и ацидогенезу в биреакторе предварительной обработки, разделяется на фракции с добавлением реагентов, жидкая фракция подвергается обработке в анаэробном биофильтре с получением биогаза и эффлюента, часть биогаза сжигается и используется для стабилизации температурного режима анаэробной биофильтрации, а теплота эффлюента рекуперируется путем подогрева исходного субстрата. Таким образом, часть недостатков рассмотренных выше аналогов устраняется.

Основные недостатки данного аналога:

- недостаточно глубокая степень стабилизации и обеззараживания твердой фазы субстрата после гидролиза и ацидогенеза, что существенно снижает качество удобрений на ее основе;

- высокий уровень выбросов в окружающую среду;

- расходование части биогаза на собственные нужды;

- повышенные капитальные затраты на перекачивающее оборудование и коммуникации, а также дополнительные издержки на перекачку жидких продуктов.

Наиболее близким к заявляемому техническому решению является устройство согласно патенту Великобритании №2140402, кл. МПК CO2F 3/28. Устройство-прототип состоит из гидравлически связанных друг с другом первого аппарата механического разделения, анаэробного биореактора с прикрепленной микрофлорой, анаэробного биореактора со взвешенной микрофлорой и второго аппарата механического разделения. Исходный субстрат может быть влажностью до 92-98% и обладать высоким содержанием летучих органических веществ (до 85% и выше по отношению к сухому веществу).

Обработка субстрата осуществляется по схеме «механическое разделение субстрата на жидкую и твердую фракции - анаэробная переработка в эффлюент и биогаз твердой фракции в - механическое разделение эффлюента на жидкую и твердую фракции - анаэробная переработка жидких фракций в биореакторе с прикрепленной микрофлорой в биогаз и эффлюент».

Твердая фракция направляется на поля в качестве стабилизированного и обеззараженного удобрения, биогаз используется как энергоноситель. Эффлюент, степень очистки которого при благоприятных условиях может достигать 95% и более, может быть подвергнут дальнейшей очистке с целью получения технической воды. Биогаз в незначительных количествах расходуется только на поддержание температурного режима в биореакторе со взвешенной микрофлорой.

Наилучшим образом данное техническое решение может применяться для переработки таких органических субстратов, как бесподстилочный свиной навоз, сырые осадки первичных отстойников. При этом достигается достаточно высокая эффективность биоразложения органического вещества, характеризующаяся выходом биогаза свыше 0,5 м3/кг исходного органического вещества.

Основным недостатком прототипа является возможность нарушения температурного режима анаэробной переработки в биореакторе с иммобилизированной микрофлорой, в первую очередь в зимний период эксплуатации. Это приводит к необходимости проектного увеличения его объема, и, соответственно, капитальных затрат. В противном случае возможно существенное снижение эффективности биоконверсии и, соответственно, степени очистки эффлюента.

Другой причиной увеличения капитальных и эксплуатационных затрат является реализация указанных выше технологических процессов в отдельных аппаратах. Увеличиваются удельные эксплуатационные затраты на компенсацию теплопотерь в анаэробном биореакторе со взвешенной микрофлорой, на перекачку субстрата и промежуточных продуктов насосами.

Значительное количество аппаратов и коммуникаций является причиной повышенного уровня эмиссии вредоносных газов (сероводорода, аммиака, метана, диоксида углерода) в окружающую среду.

Задачей предлагаемого изобретения является устранение указанных недостатков.

Технический результат от использования изобретения заключается в применении стадии аэробного термофильного гидролиза исходного субстрата в сочетании с интегрированием всех основных процессов обработки субстрата в едином корпусе. Это позволяет:

- повысить температуру субстрата до уровня, обеспечивающего высокие скорости последующей анаэробной переработки (вплоть до термофильного);

- мезофильный или термофильный гидролиз позволяет значительную часть (не менее 50%) биоразлагаемого органического вещества субстрата перевести в жидкую фракцию, тем самым снизив нагрузку на наименее производительную (при одинаковых температурных условиях) стадию анаэробного процесса, реализуемую в аппарате (секции) со взвешенной микрофлорой;

- объединение всех стадий процесса в едином аппарате существенно (до 4 раз) при одинаковых прочих условиях снижает теплопотери в окружающую среду, полностью устраняет затраты на перекачку жидких продуктов.

Технический результат достигается тем, что устройство для экологически безопасной переработки органических субстратов в биогаз и удобрения состоит из гидравлически связанных первого аппарата механического разделения, анаэробного биореактора с иммобилизированной микрофлорой, снабженного выходом по биогазу и эффлюенту, анаэробного биореактора со взвешенной микрофлорой и второго аппарата механического разделения. Выходы жидкой фракции первого и второго аппаратов механического разделения связаны со входом анаэробного биореактора с иммобилизированной микрофлорой. Выход твердой фракции первого аппарата механического разделения связан со входом анаэробного биореактора со взвешенной микрофлорой, снабженного средствами обогрева. Дополнительно предусматривается аэробный биореактор, выход которого связан с входом первого аппарата механического разделения. Анаэробный биореактор с иммобилизированной микрофлорой, первый аппарат механического разделения размещены внутри корпуса аэробного биореактора. Анаэробный биореактор со взвешенной микрофлорой и второй аппарат механического разделения объединены в едином корпусе, размещенном под первым аппаратом механического разделения и под анаэробным биореактором с иммобилизированной микрофлорой. Выход твердой фракции первого аппарата механического разделения гидравлически связан с жидкостной частью второго аппарата механического разделения. Жидкостная часть второго аппарата механического разделения связана со входом анаэробного биореактора с иммобилизированной микрофлорой. Твердофазная часть второго аппарата механического разделения и рабочее пространство анаэробного биореактора со взвешенной микрофлорой объединены. Выход анаэробного биореактора с иммобилизированной микрофлорой по эффлюенту связан со средствами обогрева анаэробного биореактора со взвешенной микрофлорой. Выход аэробного биореактора по влажным газам связан с линией подачи исходного субстрата и входом аэробного биореактора посредством тепломассобменного аппарата смесительного типа.

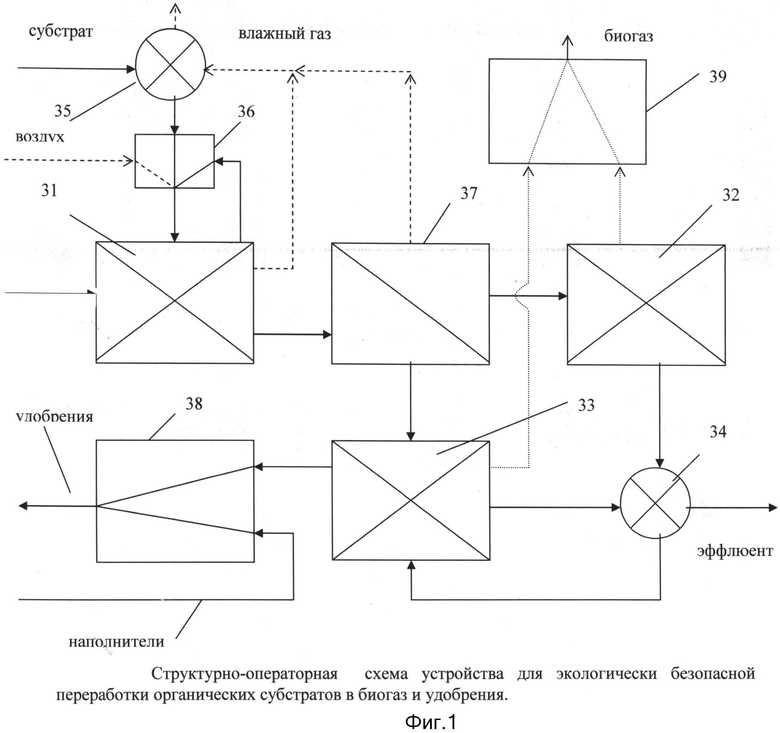

Структурно-операторная схема устройства представлена на фигуре 1.

Биохимическую трансформацию исходного субстрата в целевые продукты - биогаз, стабилизированные и обеззараженные биошлам и эффлюент, - обеспечивают следующие группы процессов: аэробный автотермический гидролиз с частичной ацидофикацией 31, анаэробная биоконверсия в биогаз и эффлюент с использованием прикрепленной метаногенной микрофлоры 32, анаэробная биоконверсия в биогаз и биошлам с использованием взвешенной метаногенной микрофлоры 33. В свою очередь, указанные группы процессов состоят из процессов - массообменных, гидродинамических, биохимических. Интегральным результатом аэробных процессов является распад исходного органического вещества с одновременным приростом бактериальной биомассы (в среднем до 0,5 кг ХПК/ХПК исходного органического вещества) и выделением биологической теплоты, до 21 МДж/кг распавшегося вещества. Процесс осуществляется в условиях аэрации, удельное потребление кислорода при этом составляет в среднем 0,05 кг/МДж выделившегося биологического тепла. Интегральным результатом анаэробного процесса является распад исходного органического вещества с относительно малым приростом метаногенной биомассы (10% от потребленного ХПК) и выделением биогаза (90% от потребленного ХПК). Процесс осуществляется в условиях анаэробиоза и термостабилизации. В связи с объединением указанных групп в одном соответствующим образом секционированном устройстве теплогенерируюший аэробный процесс 31 находится в непосредственном тепловом контакте с термочувствительными анаэробными процессами 32 и 33. Такое техническое решение позволяет добиться исключения из состава устройства технически сложных средств нагрева исходного субстрата и термостабилизации анаэробных биореакторов. Дополнительно к биологическому выделению теплоты используется регенеративная утилизация энтальпийного тепла жидкого потока (эффлюент) 34 и скрытого тепла водяных паров парогазового потока 35, выделяемого в аэробном цикле. В совокупности это позволяет оптимизировать расход органического вещества на генерирование биологического тепла и биогаза и весь биогаз сделать товарным продуктом. Кроме того, непрореагировавший кислород частично утилизируется в регенеративном процессе 35, снижая тем самым нагрузку на аэрационно-перемешивающий процесс 36. Проведение в одном корпусе анаэробного процесса со взвешенной микрофлорой 34 и вторичного механического разделения 37 позволяет существенно снизить металлоемкость конструкции и добиться оптимальной степени уплотнения биомассы (до 85-93%, в зависимости от вида субстрата и режима обработки). Депонированный биошлам при этом, по мере необходимости, отбирается и смешивается с различными наполнителями (в зависимости от местных и технических условий и требований) в типовом процессе приготовления удобрений 38. Высокое качество удобрений обеспечивается:

- двухступенчатым обеззараживанием с термофильной (предпочтительно) первой ступенью 31;

- высокой степенью стабилизации (соотношение углерода к азоту до 10);

- девитализацией семян сорняков;

- отсутствием потерь биогенных элементов.

Биогаз с этапов анаэробной биоконверсии с использованием прикрепленной метаногенной микрофлоры 32 и взвешенной метаногенной микрофлоры 33 смешивается и накапливается на этапе 39 для последующего использования внешними потребителями.

Конструктивная схема устройства представлена на фигуре 2.

Устройство состоит из герметичного корпуса 1, предпочтительно цилиндрической формы. Внутри корпуса 1 размещены секции аэробного биореактора 2, первого аппарата механического разделения 3, анаэробного биореактора с иммобилизированной микрофлорой 4. В нижней части корпуса 1, под первым аппаратом механического разделения 3 и анаэробным биореактором с иммобилизированной микрофлорой 4 размещены объединенные в единый корпус 5 второй аппарат механического разделения 6 и анаэробный биореактор со взвешенной микрофлорой 7. Аэробный биореактор 2 снабжен штатными средствами для поддержания надлежащего перемешивания и аэрации - насосом 8 и трехпоточным аэратором типа сопла Вентури 9, а также циркуляционными патрубками 10 и 11, и патрубком отвода газов 12. Анаэробный биореактор с иммобилизированной микрофлорой 4 представляет собой биофильтр с восходящим потоком, в качестве иммобилизирующей загрузки может применяться объемный насыпной материал (например, обрезки ПВХ труб диаметром 10 мм) или современные высокопористые материалы типа «Флокор».

Первый аппарат механического разделения 3 связан с аэробным биореактором 2 посредством переливного отверстия 13, в нижней части аппарата 3 имеется щель 14 с условным проходом не менее 150 мм, посредством которой он связан с жидкостной частью 15 второго аппарата механического разделения 6. Для повышения эффективности процесса седиментации аппарат 3 снабжен перегородкой 16. Анаэробный биореактор с иммобилизированной микрофлорой 4 связан с аппаратом 3 посредством переливного канала 17, который обеспечивает поступление осветленной жидкости из жидкостной части 18 аппарата 3 на вход 19 анаэробного биореактора 4. На выходе из анаэробного биореактора 4 размещена переливная труба 20 опускного типа для отведения жидкого эффлюента, а также газовое пространство 21 с патрубком для отведения биогаза 22.

Внутри корпуса 5 размещены жидкостная часть 15 второго аппарата механического разделения 6, а также его твердофазная часть 23, объединенная с рабочим пространством анаэробного биореактора со взвешенной микрофлорой 7. Твердофазная часть 23 снабжена трубой 24 для выгрузки уплотненного эффлюента за пределы устройства, а также средствами обогрева 25, например змеевиком, по которому циркулирует эффлюент.

Отведение биогаза осуществляется через патрубок 26 в газохранилище 27, куда биогаз поступает также из анаэробного биореактора 4. Корпус 5, корпус 1 устройства снабжен теплоизоляцией 28.

В верхней части устройства предусматривается тепломассобменный аппарат 29, связанный с линией подачи субстрата 30 и трехпоточным аэратором 9, а также с газоотводящим патрубком 12. Назначение аппарата 29 - регенеративный подогрев влажными газообразными продуктами аэробного процесса и преаэрация исходного субстрата. Конструкция аппарата 29 известного типа, например, с решетчатыми разрезными пластинами внутри герметичного цилиндрического корпуса.

Устройство работает следующим образом.

Исходный субстрат подается в тепломассобменный аппарат 29 по линии подачи субстрата 30 и далее в трехпоточный аэратор 9, в котором он подогревается и в известной степени насыщается кислородом. Далее субстрат подается на всас насоса 8 и через патрубок 10 поступает в секцию аэробного биореактора 2. Одновременно осуществляются аэрация субстрата, например, с использованием сопла Вентури 9 или другого аэрационного средства, и рециркуляционное подмешивание биомассы из секции аэрационного биореактра 2 через патрубок 11. В целях интенсификации процесса рециркуляционного перемешивания нагнетательный патрубок 10 может быть расположен тангенциально по отношению к корпусу 1.

Процесс аэробного термофильного гидролиза в аэробном биореакторе 2 осуществляется в температурном диапазоне 50-60°C, с кратностью перемешивания не менее 1 1/час (по отношению к рабочему объему биомассы) и при подаче воздуха до 11 кг/кг сухих веществ за 1 цикл обработки. Продукты метаболизма в виде газов, состоящих в основном из диоксида углерода, вместе с инертной составляющей (азот) и непрореагировавшим кислородом отводятся через расположенный в верхней части корпуса 1 патрубок 12.

В процессе аэробной обработки:

- достигается температура, оптимальная для проведения последующих анаэробных стадий обработки;

- осуществляется ферментативный гидролиз субстрата, в результате чего не менее 50% биоразлагаемого органического вещества переходит в растворенное и тонкодисперсное состояние;

- повышается щелочность субстрата;

- происходит уничтожение патогенной микрофлоры, семян сорняков.

Процесс аэробной обработки производится в течение 0,5-1,5 суток, в зависимости от типа и характеристик субстрата.

Аэробно обработанный субстрат поступает далее в первый аппарат (секцию) механического разделения 3 через переливное отверстие 13. В процессе гравитационного осаждения с использованием инерционных сил, возникающих из-за наличия перегородки 16, происходит разделение субстрата на жидкую и сгущенную фракции. Сгущенная фракция через щель 14 поступает в жидкостную часть 15 второго аппарата механического разделения 6. Осветленная (жидкая) фракция из жидкостной части 18 через переливной канал 17 отводится на вход 19 анаэробного биореактора с иммобилизированной (прикрепленной) микрофлорой 4. На вход 19 поступает также жидкая фракция из жидкостной части 15 второго аппарата (секции) механического разделения 6. Анаэробный биореактор с иммобилизированной микрофлорой 4 может функционировать в комбинированном (гибридном) режиме, при котором на входе 19 данного аппарата (секции) формируется гранулированный взвешенный слой анаэробной биомассы, после взаимодействия с которой жидкость поступает в секцию с иммобилизированной микрофлорой. При хороших седиментационных свойствах аэробно обработанного субстрата и высокой степени перехода органического вещества в растворенную и тонкодисперсную форму целесообразно использовать только прикрепленную (иммобилизированную) микрофлору.

Образовавшийся биогаз из газового пространства 21 анаэробного биореактора 4 через патрубок 22 отводится в газохранилище 27.

Размещение наиболее термочувствительного аппарата (секции) внутри устройства наряду с предварительным биологическим нагревом субстрата позволяет существенно повысить надежность и эффективность функционирования анаэробного биореактора 4 в широком диапазоне измерения температур исходного субстрата и окружающей среды. Распад органического вещества (по ХПК) может достигать 90-95%.

Сгущенный субстрат (твердая фракция) через щель 14 по опускному каналу, образованному перегородкой 34, поступает в жидкую часть 15 второго аппарата (секции) механического разделения 6, в котором происходят два совмещенных процесса: вторичное разделение на жидкую и сгущенную (твердую) фракции и анаэробная переработка сгущенной (твердой) фракции в уплотненный эффлюент с выделением биогаза. Так как сгустительная (твердофазная) часть 23 аппарата (секции) 6 и рабочее пространство анаэробного биореактора со взвешенной микрофлорой 7 объединены в едином корпусе 5, то, соответственно, процессы уплотнения (сгущения) и анаэробной ферментации протекают одновременно. Биогаз через патрубок 26 отводится в газохранилище 27.

Анаэробная ферментация осуществляется в диапазоне влажностей 85-93%, за счет жизнедеятельности специализированной анаэробной микрофлоры, адаптированной к функционированию в мезофильных (верхний слой) и психрофильных (нижние слои) условиях. Для повышения стабильности процесса предусматривается стабилизация температурного режима посредством средств обогрева 25, например змеевика, в который по трубопроводу 20 подается эффлюент с температурой не менее 25°С. Уплотненная и стабилизированная твердая фаза (эффлюент) периодически или непрерывно выгружается из сгустительной (твердофазной) части 23 анаэробного биореактора со взвешенной микрофлорой 7 через трубу 24 с применением известных технических средств и используется в качестве удобрения. Эффлюент направляется на дальнейшую очистку.

Изобретение относится к сельскому хозяйству. Устройство для экологически безопасной переработки органических субстратов в биогаз и удобрения, состоящее из гидравлически связанных с линией подачи исходного субстрата первого аппарата механического разделения, анаэробного биореактора с иммобилизированной микрофлорой, снабженного выходом по биогазу и эффлюенту, анаэробного биореактора со взвешенной микрофлорой и второго аппарата механического разделения, причем выходы жидкой фракции первого и второго аппаратов механического разделения связаны со входом анаэробного биореактора с иммобилизированной микрофлорой, а выход твердой фракции первого аппарата механического разделения связан со входом анаэробного биореактора со взвешенной микрофлорой, снабженного средствами обогрева, причем дополнительно предусматривается аэробный биореактор, анаэробный биореактор с иммобилизированной микрофлорой, первый аппарат механического разделения размещены внутри корпуса аэробного биореактора, анаэробный биореактор со взвешенной микрофлорой и второй аппарат механического разделения объединены в едином корпусе. Изобретение позволяет применить стадию аэробного термофильного гидролиза исходного субстрата в сочетании с интегрированием всех основных процессов обработки субстрата в едином корпусе. 2 ил.

Устройство для экологически безопасной переработки органических субстратов в биогаз и удобрения, состоящее из гидравлически связанных с линией подачи исходного субстрата первого аппарата механического разделения, анаэробного биореактора с иммобилизированной микрофлорой, снабженного выходом по биогазу и эффлюенту, анаэробного биореактора со взвешенной микрофлорой и второго аппарата механического разделения, причем выходы жидкой фракции первого и второго аппаратов механического разделения связаны со входом анаэробного биореактора с иммобилизированной микрофлорой, а выход твердой фракции первого аппарата механического разделения связан со входом анаэробного биореактора со взвешенной микрофлорой, снабженного средствами обогрева, отличающееся тем, что дополнительно предусматривается аэробный биореактор, снабженный средствами аэрации и перемешивания, выход которого по субстрату связан с входом первого аппарата механического разделения, анаэробный биореактор с иммобилизированной микрофлорой, первый аппарат механического разделения размещены внутри корпуса аэробного биореактора, анаэробный биореактор со взвешенной микрофлорой и второй аппарат механического разделения объединены в едином корпусе, размещенным под первым аппаратом механического разделения и под анаэробным биореактором с иммобилизированной микрофлорой, причем выход твердой фракции первого аппарата механического разделения гидравлически связан с жидкостной частью второго аппарата механического разделения, жидкостная часть второго аппарата механического разделения связана со входом анаэробного биореактора с иммобилизированной микрофлорой, твердофазная часть второго аппарата механического разделения и рабочее пространство анаэробного биореактора со взвешенной микрофлорой объединены, выход анаэробного биореактора с иммобилизированной микрофлорой по эффлюенту связан со средствами обогрева анаэробного биореактора со взвешенной микрофлорой, а выход аэробного биореактора по влажным газам связан с линией подачи исходного субстрата и входом аэробного биореактора посредством тепломассобменного аппарата смесительного типа.

| КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТЫ | 1998 |

|

RU2140402C1 |

| Способ сушки и кондиционирования куриного помета и устройство для его осуществления | 1986 |

|

SU1709902A3 |

| US 20090301150 A1, 10.12.2009 | |||

Авторы

Даты

2015-02-20—Публикация

2013-04-16—Подача