Предлагаемое изобретение относится к сельскохозяйственному производству и ориентировано на получение органических удобрений и энергии на основе бесподстилочного навоза на крупных и средних животноводческих комплексах.

В более узком смысле, предлагаемое изобретение ориентировано на полную (малоотходную) переработку бесподстилочного навоза на основе анаэробного процесса в отвечающие современным требованиям органические удобрения при полном автономном энергообеспечении переработки с возможностью производства товарной энергии в отсутствие доступных посевных площадей и товарной реализации удобрений.

Предпочтительно предлагаемое изобретение использовать на молочнотоварных фермах на 400 и более голов.

Предлагаемое изобретение может быть также использовано на свинокомплексах, средних и крупных городских очистных сооружениях.

Особенностью предлагаемого изобретения является возможность его быстрой реализации на основе блочно-модульного принципа с использованием доступных и относительно недорогих комплектующих. Архитектура биоэнергетического комплекса ориентирована на его эксплуатацию в реальных условиях России с возможностью вторичной модификации в зависимости от особенностей конкретного хозяйства и региона (структуры кормления и содержания, наличия собственных кормоцеха, растениеводческого комплекса, обеспеченности энергией и водой, развития межхозяйственных отношений, экологических ограничений, действующих тарифов на ресурсы).

Известны способ и устройство, близкие по сущности к заявляемому техническому решению. Согласно патента US №6410283 (2002 г.), исходная биомасса подвергается анаэробной переработке в метантенке в биогаз и биошлам, биошлам последовательно обезвоживается механическим и тепловым способом (сушкой) до влажности не более 50% и подвергается термохимической переработке в слоевом газогенераторе с получением золы и низкокалорийного генераторного газа, смесь биогаза и генераторного газа направляется в газотурбинную установку для получения механической энергии, тепловая энергия продуктов сгорания и энтальпийное тепло генераторного газа используются для сушки биошлама. Влажные газы из сушилки подвергают охлаждению в поверхностном конденсаторе с получением конденсата, конденсат совместно с жидкой фракцией со стадии механического обезвоживания направляется на очистку. Данное техническое решение, обеспечивая полное обезвреживание исходной биомассы (преимущественно осадков и илов очистных сооружений) и заявляемый электрический кпд от 30-50%, имеет следующие существенные недостатки:

- полностью теряются основные биогенные элементы (азот, фосфор и калий);

- значительный уровень потерь тепловой энергии с влажным газом, выходящим из сушилки.

Недостатками являются также:

- высокий уровень капитальных затрат на метаногенерацию;

- отсутствие средств стабилизации температурного режима анаэробного процесса, что в определенных климатических условиях (например, российских) является критическим условием;

- отсутствие средств подготовки (охлаждения и очистки) генераторного газа перед сжиганием.

Другое техническое решение аналогичного назначения согласно патента US №7828979 (2010 г.) представляет собой способ преобразования навоза в энергию, сопутствующие продукты и комплекс для его реализации. Исходный навоз после предварительной подготовки подвергается механическому разделению с получением твердой и жидкой фракций. Жидкая фракция после механобиологической очистки в установке с удалением биогенных элементов направляется по крайней мере частично на повторное использование на животноводческую ферму при возможности сброса в водоем или использования для ирригации. В установке механического разделения используются технические средства, позволяющие задерживать до 95% твердой фазы при влажности до 60%. Твердая фракция по крайней мере частично направляется на термохимическую газификацию в установку, позволяющую получать высококалорийный газ, обогащенный метаном. Часть твердой фракции накапливается на складе и используется для приготовления удобрений, в том числе товарных. Обезвреженные отходы термохимического процесса в виде зольного остатка направляются на утилизацию (депонирование). Газ используется для генерирования электрической и тепловой энергии в газотурбинной установке с общим энергетическим кпд 50-65%.

Основными недостатками рассмотренного аналога являются:

- нестабильное состояние органического вещества, поступающего в накопитель перед агротехническим использованием;

- отсутствие надлежащего обеззараживание жидкой и твердой фаз;

- высокий уровень потерь биогенных элементов при газификации.

Определенным недостатком является также высокая влажность (свыше 60%) твердой фазы, направляемой на газификацию, что приводит в конечном счете к снижению общего энергетического кпд.

В другом техническом решении-аналоге согласно международного патента WO 96899 (2010 г.) исходный навоз перерабатывается в биогаз и биошлам в метантенке, биогаз используется для генерирования энергии, биошлам после механического разделения на фракции гранулируется с различными добавками с целью получения органических удобрений сбалансированного состава, жидкая фракция подвергается гравитационному разделению в отстойнике, осадок направляется на гранулирование, жидкая фракция подвергается деаммонификации с получением сернокислого аммония и далее направляется на тонкую очистку с получением чистой воды.

Основным недостатком в данном техническом решении является отсутствие возможности термохимической переработки твердой фракции, предварительной сушки твердой фракции, что существенно сужает технологические возможности и энергетическую эффективность системы в целом. Применение серной кислоты как сырья для получения аммонийных удобрений делает систему зависимой от внешних поставок и предъявляет высокие требования к оборудованию и персоналу. Значительная доля капитальных вложений приходится на метантенк, работающий по схеме «гидролиз-кислотообразование-метаногенез в одном сооружении».

В известной степени лишена этих недостатков система по патенту US №7014768 (2003 г.), в которой навоз после анаэробной переработки с получением биогаза подвергается механическому разделению на фракции, твердая фракция гранулируется, жидкая фракция подвергается деаммонификации в аммиачной колонне, выделенный аммиак используется для аммонизации гранул с целью их последующего использования в качестве удобрений, вода после аммиачной колонны направляется на доочистку, биогаз сжигается в когенерационной установке с получением электрической и тепловой энергии, тепловая энергия по крайней мере частично используется в аммиачной колонне при проведении деаммонификации. Как и в предыдущем аналоге, отсутствие термохимической переработки твердой фракции и предварительной сушки твердой фракции снижает технологические возможности и энергетическую эффективность системы, а капитальные затраты значительны из-за использования метантенка «классического» типа.

Наиболее близким по технической сущности к заявляемому изобретению является техническое решение согласно патента US №4 818405.

Согласно прототипа, исходный навоз поступает на предварительную подготовку, которая заключается в гомогенизации и усреднении расхода. Подготовленный навоз перерабатывается в метантенке в биогаз. Метантенк оснащен теплообменным и перемешивающим оборудованием. Обогрев метантека осуществляется влажным газом, поступающим из сушилки. Сушке подвергается твердая фракция биошлама. Сушильным агентом являются продукты сгорания, образующиеся при сжигании биогаза, поступающего из газохранилища. Сухая фракция используется при приготовлении удобрений. Жидкая фракция осветляется в отстойнике и направляется на последующую очистку. Осадок направляют в аппарат предварительной подготовки. Основной объем биогаза сжигают в когенерационной установке с получением электрической и тепловой энергии. Таким образом, на выходе из системы получают сухие удобрения, пригодные для хранения в течение длительного времени, электрическую и тепловую энергию, и воду, пригодную для последующей очистки с применением традиционных водоочистных установок перед сбросом или повторным использованием.

Основными недостатками прототипа являются:

- отсутствие термохимической переработки части сухой фракции, что существенно снижает технологические возможности и энергетическую эффективность системы;

- значительная (до 1,5 г/л) концентрация аммонийного азота в сточных водах при отсутствии средств его регенерации и, как следствие, дополнительные капитальные и эксплуатационные затраты на дальнейшую обработку, а также пониженное содержание азота в производимых установкой удобрениях; потери аммонийного азота с отработанным сушильном агентом; повышенные капитальные затраты на сооружение метантенка.

Снижению энергоэффективности системы также, способствуют:

- использование ценного энергоносителя - биогаза - непосредственно для сушки;

- потери тепловой энергии с выбросами влажных газов после частичного использования в теплообменном оборудовании метантенка.

Задачей предлагаемого изобретения является устранение указанных недостатков, что позволит повысить энергетическую эффективность процесса, повысить качество удобрений, снизить стоимость основных сооружений.

Применение газогенераторной установки в совокупности с газопромывным устройством (скруббером) в соответствии с поставленной задачей и особенностями прототипа, позволяет, помимо получения дополнительных количеств энергии, извлечь основную часть содержащегося в твердой фракции азота с переводом ее в жидкую фазу. Использование в качестве промывной надосадочной жидкости биошлама приводит к увеличению валового содержания азота, поступающего на рекуперацию в аммиачную колонну и, в конечном счете, к увеличению концентрации азота в удобрениях. При этом пропорционально снижаются капитальные и эксплуатационные затраты на последующую биологическую очистку воды. Применение низкотемпературного режима газификации позволяет использовать богатую калием золу для приготовления удобрительных смесей. Нагрев надосадочной жидкости генераторным газом до температуры 60-70°С, наряду с последующим догревом в аммиачной колонне влажным газом из конвективной сушилки с температурой 150-200°С, создает предпосылки (при соблюдении всех других условий) для глубокой рекуперации аммонийного азота. Аммиак, содержащийся во влажном газе, конденсируется и через конденсатоотводчики поступает в рабочее пространство аммиачной колонны и метантенка. Таким образом, степень рекуперации аммонийного азота может достигать 95% и более. Смесь биогаза и генераторного газа используется только для когенерации электрической и тепловой энергии. Сушка твердой фракции производится продуктами сгорания в вертикальной пневмосушилке, обеспечивающей минимальное термическое воздействие на органическое вещество. Применение предварительной аэробной обработки исходного навоза позволяет, наряду с гидролизом органического вещества и увеличением pH навоза, использовать выделяющую при аэробном распаде органического вещества (до 60-15%) энергию для нагрева навоза по крайней до мезофильных температур. Объем метантенка снижается до 30-50%, повышается устойчивость анаэробного процесса. Влажный насыщенный газ с температурой до 50°С, содержанием кислорода до 12% и энергосодержанием до 30% от выделившейся биологической энергии используется в качестве дутья при газогенерации. При этом замещается (до 0,2 кг/кг сухой фракции) водяной пар, который в противном случае необходимо генерировать специально. Таким образом, взаимоувязанность энергетических и материальных потоков, рациональное сочетание процессов в рамках единого цикла получения энергии и удобрений позволяет повысить, в сравнении с аналогами, энергетическую эффективность системы и существенно снизить потери биогенных элементов.

Технический результат достигается тем, что исходный навоз последовательно подвергают предварительной подготовке в аэробном режиме с достижением по крайней мере мезофильных температур навоза и получением кислородсодержащего газа, аппарате, снабженном средствами перемешивания, анаэробной переработке в биогаз и биошлам в метантенке, оборудованном средствами стабилизации температурного режима. Биошлам подвергают механическому обезвоживанию с получением жидкой и твердой фракции, твердую фракцию подвергают сушке в конвективной сушилке с использованием энергии сжигания биогаза и получением сухой фракции и влажного газа. Сухую фракцию используют для приготовления удобрений, влажный газ используют для стабилизации температурного режима метантенка. Жидкую фракцию подвергают гравитационному разделению в отстойнике с получением сгущенной фракции и надосадочной жидкости. Сгущенную фракцию направляют в аппарат предварительной подготовки, надосадочную жидкость направляют на последующую очистку. Биогаз накапливают в газохранилище и сжигают в когенерационной установке с получением электрической и тепловой энергии. Предварительную подготовку осуществляют в аэробном режиме с достижением по крайней мере мезофильных температур навоза и получением кислородсодержащего газа. Сухую фракцию по крайней мере частично подвергают низкотемпературной термохимической газификации в слоевом газогенераторе, оснащенном средствами дутья, с получением золы и генераторного газа. Золу используют для приготовления удобрений, генераторный газ подвергают промывке в скруббере и накапливают в газохранилище совместно с биогазом. Промывку осуществляют надосадочной жидкостью, образовавшиеся промывные воды подвергают деаммонификации в аммиачной колонне с получением аммиачной воды и деаммонифицированных сточных вод. Аммиачную воду используют для приготовления удобрений, деаммонифицированные сточные воды направляют на доочистку. Кислородсодержащий газ направляют в средства дутья газогенератора. Сушку осуществляют с использованием продуктов сгорания из когенерационной установки. Влажный газ из конвективной сушилки перед подачей в средства стабилизации температурного режима метантенка используют для подогрева промывных вод перед деаммонификацией. Образовавшийся конденсат отводят непосредственно в рабочее пространство метантенка и аммиачной колонны.

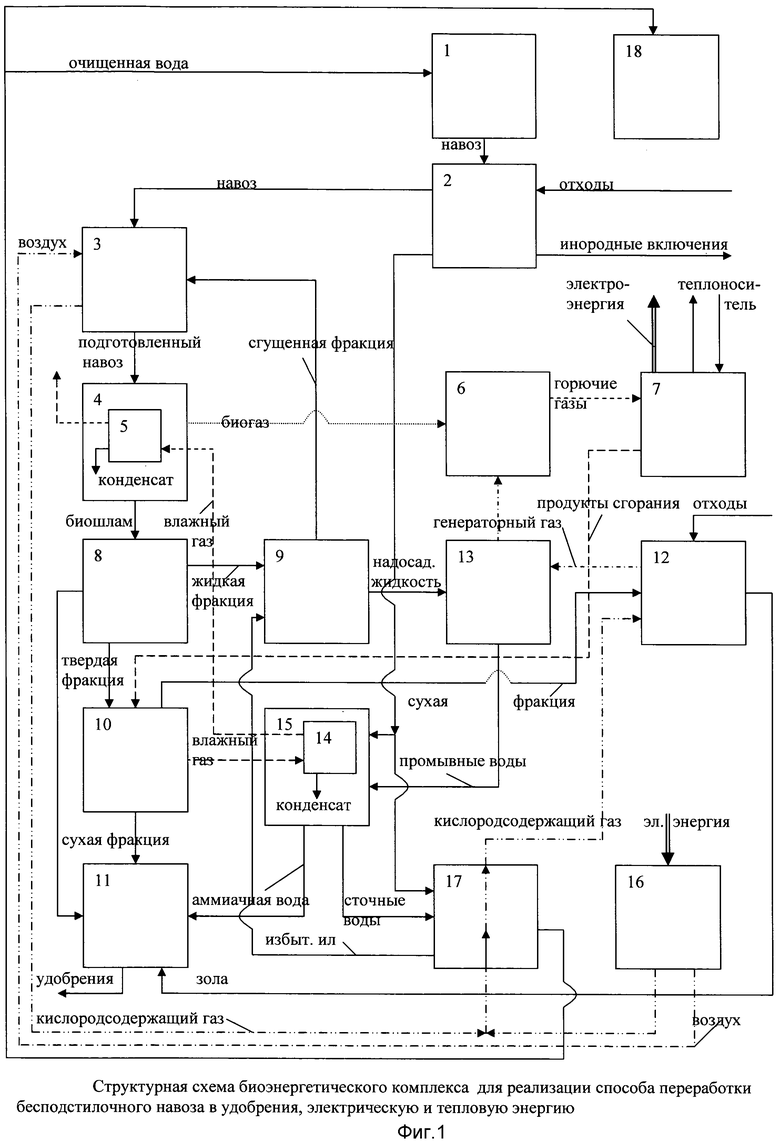

Структурная схема биоэнергетического комплекса для реализации способа переработки бесподстилочного навоза в удобрения, электрическую и тепловую энергию представлена на фигуре 1.

Исходный навоз с животноводческой фермы 1 накапливается в навозоприемнике 2 и поступает затем на подготовку в аппарат предварительной обработки 3. В аппарат предварительной обработки 3 могут направляться и другие типы биоразлагаемых органических отходов, например осадки очистных сооружений, органическая часть твердых бытовых отходов. Аппарат предварительной обработки 3 представляет собой герметичный биореактор, снабженный типовыми средствами перемешивания и аэрации. Назначение аппарата предварительной обработки 3 - гидролиз и нагрев навоза до рабочих температур (мезофильных 30-40°С, или термофильных 50-60°С) последующей анаэробной обработки. Анаэробная переработка в биогаз и биошлам осуществляется в метантенке 4, оснащенном типовыми средствами перемешивания биомассы. Средства стабилизации температурного режима метантенка 4 представляют собой теплообменный регистр или группу регистров 5, во внутреннюю полость которых подается влажный газ с температурой 50-100°С. Регистры 5 погружены в биомассу. Теплоподвод осуществляется в основном за счет конденсации насыщенного пара. Конденсат отводится в рабочее пространство метантенка 4. В метантенке 4 осуществляются в основном процессы ацето- и метаногенеза. Биогаз накапливают в газохранилище 6 и используют в когенерационной установке 7 для получения электрической и тепловой энергии. Биошлам периодически или непрерывно выводится из метантенка 4 и далее подвергается разделению на жидкую и твердую фракции в устройстве механического обезвоживания 8 известного типа (центрифуге, фильтр-прессе, шнековом прессе). Жидкую фракцию направляют в отстойник 9 с целью увеличения степени удержания твердой фазы до 80 -90% и организации рециркуляции биомассы. С этой целью сгущенную фракцию из отстойника 9 направляют в аппарат предварительной обработки 3. Твердую фракцию подвергают сушке в конвективной сушилке 10, причем в качестве сушильного агента используют продуты сгорания из когенерационной установки 7. Конвективная сушилка 10 предпочтительно выполняется в виде подключенной к выхлопному тракту когенерационной установки 7 вертикальной трубы с питателем шнекового или иного типа, циклоном и дымососом. В случае необходимости, труба принимается многосекционной, или применяется рециркуляцияй по материалу и/или сушильному агенту. Сухая фракция из сушилки 10 направляется в узел для приготовления удобрений 11, в основу которого может быть положен типовой смеситель барабанного или иного типа. Часть сухой фракции поступает на низкотемпературную термохимическую газификацию в слоевой газогенератор 12, оснащенный штатными средствами воздушного дутья. На термохимическую газификацию могут направляться и другие термохимически разлагаемые органические субстраты - отходы деревобработки, лузга, солома, торф. Зольный остаток из газогенератора 12 направляют в смеситель узла для приготовления удобрений 11. Генераторный газ промывают в скруббере 13 надосадочной жидкостью из отстойника 9, в результате чего образуются обогащенные аммонийным азотом сточные воды. Очищенный таким образом генераторный газ накапливается в газохранилище 6 совместно с биогазом. Влажный газ из сушилки 10 с температурой до 200°С используется для нагревания промывных вод в теплообменном регистре 14 аммиачной колонны 15, причем выделившийся в процессе теплообмена содержащий аммиак конденсат отводится непосредственно в исчерпывающую часть аммиачной колонны 15 через конденсатооотводчик. Аммиачная колонна 15 - известного типа и может включать в свой состав средства для коррекции рН промывных вод. Влажный газ из теплообменного регистра 14 используют для стабилизации температурного режима метантенка 4 путем его подачи в регистры 5. Аммиачная вода из аммиачной колонны 15 воды направляется в узел для приготовления удобрений 11 и используется для аммонификации сухой фракции. Деаммонифицированные сточные воды подвергаются очистке в типовых установках (сооружениях) физико-химической или биологической очистки, предпочтительно в аэротенке 17 на неполную или полную очистку, при этом для аэрации сточных вод может использоваться кислородсодержащий газ из аппарата предварительной обработки 3. Этот же газ, непосредственно из аппарата предварительной обработки 3 или аэротенка 17 направляют в средства воздушного дутья газогенератора 12. Очищенные сточные воды могут направляться в накопитель 18 или на повторное использование на ферму 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ БЕСПОДСТИЛОЧНОГО НАВОЗА В БИООРГАНИЧЕСКОЕ УДОБРЕНИЕ | 2020 |

|

RU2726309C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГАЗА И УДОБРЕНИЙ ИЗ БЕСПОДСТИЛОЧНОГО НАВОЗА И ДРУГИХ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2014 |

|

RU2577168C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В ГАЗООБРАЗНЫЕ ЭНЕРГОНОСИТЕЛИ И УДОБРЕНИЯ | 2012 |

|

RU2518592C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ И ОТХОДОВ МЕХАНОБИОЛОГИЧЕСКОЙ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2646621C2 |

| СПОСОБ АЭРОБНО-АНАЭРОБНОЙ ОБРАБОТКИ БЕСПОДСТИЛОЧНОГО НАВОЗА С ПОЛУЧЕНИЕМ БИОГАЗА, ЭФФЛЮЕНТА, БИОШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2600996C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ В КУЛЬТИВАЦИОННЫХ СООРУЖЕНИЯХ И МЕТАНА С ИСПОЛЬЗОВАНИЕМ БИОЭНЕРГЕТИЧЕСКОГО ПОТЕНЦИАЛА БЕСПОДСТИЛОЧНОГО НАВОЗА | 2012 |

|

RU2501207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В БИОГАЗ, ЖИДКИЕ И ТВЕРДЫЕ УДОБРЕНИЯ И ТЕХНИЧЕСКУЮ ВОДУ, УСТРОЙСТВО И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2542108C2 |

| СПОСОБ ПОДГОТОВКИ БЕСПОДСТИЛОЧНОГО НАВОЗА К УТИЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2755434C1 |

| Способ получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза и устройство для его реализации | 2015 |

|

RU2608814C2 |

| СПОСОБ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2010 |

|

RU2442757C2 |

Изобретения относятся к сельскому хозяйству. Способ переработки бесподстилочного навоза в удобрения, электрическую и тепловую энергию, согласно которому исходный навоз последовательно подвергают предварительной подготовке в аппарате, снабженном средствами перемешивания, анаэробной переработке в биогаз и биошлам в метантенке, оборудованном средствами стабилизации температурного режима, биошлам подвергают механическому обезвоживанию с получением жидкой и твердой фракции, твердую фракцию подвергают сушке в конвективной сушилке с использованием энергии сжигания биогаза и получением сухой фракции и влажного газа, сухую фракцию используют для приготовления удобрений, влажный газ используют для стабилизации температурного режима метантенка, жидкую фракцию подвергают гравитационному разделению в отстойнике с получением сгущенной фракции и надосадочной жидкости, сгущенную фракцию направляют в аппарат предварительной подготовки, надосадочную жидкость направляют на последующую очистку, а биогаз накапливают в газохранилище и сжигают в когенерационной установке с получением электрической и тепловой энергии. Биоэнергетический комплекс для реализации способа переработки бесподстилочного навоза в удобрения. Изобретения позволяют повысить энергетическую эффективность процесса, повысить качество удобрений. 2 н.п. ф-лы, 1 ил.

1.Способ переработки бесподстилочного навоза в удобрения, электрическую и тепловую энергию, согласно которому исходный навоз последовательно подвергают предварительной подготовке в аппарате, снабженном средствами перемешивания, анаэробной переработке в биогаз и биошлам в метантенке, оборудованном средствами стабилизации температурного режима, биошлам подвергают механическому обезвоживанию с получением жидкой и твердой фракции, твердую фракцию подвергают сушке в конвективной сушилке с использованием энергии сжигания биогаза и получением сухой фракции и влажного газа, сухую фракцию используют для приготовления удобрений, влажный газ используют для стабилизации температурного режима метантенка, жидкую фракцию подвергают гравитационному разделению в отстойнике с получением сгущенной фракции и надосадочной жидкости, сгущенную фракцию направляют в аппарат предварительной подготовки, надосадочную жидкость направляют на последующую очистку, а биогаз накапливают в газохранилище и сжигают в когенерационной установке с получением электрической и тепловой энергии, отличающийся тем, что предварительную подготовку осуществляют в аэробном режиме с достижением по крайней мере мезофильных температур навоза и получением кислородсодержащего газа, сухую фракцию по крайней мере частично подвергают низкотемпературной термохимической газификации в слоевом газогенераторе, оснащенном средствами дутья с получением золы и генераторного газа, золу используют для приготовления удобрений, генераторный газ подвергают промывке в скруббере и накапливают в газохранилище совместно с биогазом, промывку осуществляют надосадочной жидкостью, образовавшиеся промывные воды подвергают деаммонификации в аммиачной колонне с получением аммиачной воды и деаммонифицированных сточных вод, аммиачную воду используют для приготовления удобрений, деаммонифицированные сточные воды направляют на доочистку, кислородсодержащий газ направляют в средства дутья газогенератора, сушку осуществляют с использованием продуктов сгорания из когенерационной установки, влажный газ из конвективной сушилки перед подачей в средства стабилизации температурного режима метантенка используют для подогрева промывных вод перед деаммонификацией, причем образовавшийся конденсат отводят непосредственно в рабочее пространство метантенка и аммиачной колонны.

2. Биоэнергетический комплекс для реализации способа переработки бесподстилочного навоза в удобрения, электрическую и тепловую энергию по п.1, состоящий из соединенных в единую технологическую линию аппарата предварительной обработки навоза, метантенка для анаэробной переработки предварительно обработанного навоза в биогаз и биошлам, оборудованного теплообменным регистром, устройства механического обезвоживания, выход которого по твердой фракции связан с конвективной сушилкой, а выход по жидкой фракции связан с отстойником, выход которого по сгущенной фракции связан с входом аппарата предварительной обработки навоза, выход конвективной сушилки по сухой фракции связан с узлом приготовления удобрений, выход по влажному газу связан с теплообменным регистром метантенка, выход метантенка по биогазу через газохранилище связан с когенерационной установкой для производства электрической и тепловой энергии, а также с конвективной сушилкой, отличающийся тем, что аппарат предварительной обработки навоза выполнен в виде аэробного биореактора, выход конвективной сушилки по сухой фракции дополнительно связан с низкотемпературным газогенератором, выход которого по золе связан с узлом приготовления удобрений, средства дутья связаны с выходом аппарата предварительной обработки навоза по кислородсодержащему газу, выход по генераторному газу связан через скруббер с газохранилищем, жидкостной вход скруббера связан с выходом отстойника по надосадочной жидкости, а выход скруббера по промывным водам связан с узлом приготовления удобрений через аммиачную колонну, вход конвективной сушилки связан с выходом продуктов сгорания из когенерационной установки, выход конвективной сушилки по влажному газу связан с теплообменным регистром метантенка через теплообменный регистр аммиачной колонны, причем теплообменные регистры связаны с рабочими пространствами метантенка и аммиачной колонны посредством конденсатоотводчика.

| US 4818405 A1, 04.04.1989 | |||

| SU 1757209 A3, 27.01.2000 | |||

| СПОСОБ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2010 |

|

RU2442757C2 |

| US 7828979 B2, 09.11.2010 | |||

| Устройство для подачи деталей | 1984 |

|

SU1252124A1 |

Авторы

Даты

2014-11-20—Публикация

2013-04-16—Подача