Область техники

Настоящее изобретение относится к способам и процессам для обработки таких отходов, как пыль дуговой электропечи (ДСП), шлам кислородного конвертера, вторичная окалина, шлам и пыль, образующиеся при гальванизации, аккумуляторы, а также других материалов в процессе производства металлической продукции и для извлечения железа и летучих металлов. Более конкретно настоящее изобретение относится к способам и процессам для обработки отходов, при которой отделение летучих металлов, шлака и железа осуществляется в энергосберегающем режиме.

Описание известного уровня техники

В процессе производства стали и в других производственных процессах образуется множество видов отходов. Во время производства стали осуществляется улавливание и сбор пыли дуговой электропечи (ДСП) и пыли/шлама кислородного конвертера (КК) для их удаления или возвращения в оборот.

Основными компонентами этой пыли являются железо (до 60 мас.%) и цинк (до 30 мас.%), обычно в форме оксидов. Кроме того, эта пыль содержит меньшие количества кальция, магния, марганца, хлорида, свинца, кадмия и других микроэлементов. В сталеплавильной промышленности на каждую тонну стали, выпускаемой сталеплавильным оборудованием, приходится около 30-40 фунтов пыли такого типа. В США оценочный объем такой пыли за 1997 г. составил более одного миллиона тонн, причем почти половина его была сброшена в отвалы.

Согласно экологическим нормативам США пыль ДСП включена в перечень вредных отходов (КО61). По этой программе пыль ДСП подлежит специальному учету, к ее обработке предъявляются специальные требования, а ее возврат в оборот или удаление сопряжены с затратами на обработку. Пыль/шлам КК не включены в перечень вредных отходов, но из-за отсутствия подходящих вариантов их повторного использования большое количество этого материала сбрасывается в отвалы.

Как пыль ДСП, так и шлам/пыль КК содержат значительные количества железа, что делает эти материалы ценными для использования непосредственно в сталеплавильных процессах в качестве замены другим железосодержащим материалам, таким как стальной лом, жидкий чугун, агломерационная пыль и другие оксиды железа, присутствующие в сталеплавильных агрегатах. Кроме того, пыль ДСП также содержит значительные количества цинка, что делает ее ценным сырьем для процессов производства цинка. Шлам/пыль КК содержит меньше цинка, но этот цинк можно извлечь для повторного использования в качестве цинкового продукта.

Известные способы обращения с пылью ДСП включают в себя ее переработку в печах типа "Waelz", карусельных печах и в процессах, осуществляемых в факельном реакторе, для извлечения цинка. Пыль ДСП также должна подвергаться процессам стабилизации для последующего сброса в отвалы. В некоторых производствах небольшое количество шлама/пыли КК возвращается в сталеплавильный процесс КК, некоторая часть перерабатывается другими способами, но большое количество сбрасывается в отвалы как отходы.

Как правило, экономически выгодно подвергать пыль ДСП с высоким содержанием цинка существующим процедурам извлечения цинка, а пыль ДСП с низким содержанием цинка сбрасывать в отвалы для удаления в качестве отходов. Так как жидкий чугун является единственным источником энергии в КК, в шихту можно добавлять только ограниченное количество (приблизительно 20% от общей нормы выработки стали) лома и других твердых материалов, которые требуют энергии для их использования в процессе КК. Это ограничивает количество шлама/пыли КК, которое можно возвратить в сталеплавильный процесс КК. В результате, некоторая часть шлама/пыли КК обычно сбрасывается в отвалы.

Попытки применения других технологических методов для извлечения цинка и/или железа из пыли ДСП и шлама/пыли КК имели ограниченный успех. Такие методы включают в себя термические методы, гидрометаллургические методы или их комбинации. В большинстве случаев эти методы не являются успешными в силу дороговизны их внедрения и эксплуатации, и/или невозможности их использования для переработки полностью всей пыли ДСП и шлама/пыли КК, из-за чего все еще остаются отходы, которые необходимо сбрасывать в отвалы.

Кроме того, на любые процессы переработки пыли ДСП накладываются существенные экологические требования согласно Акту о сохранении и восстановлении ресурсов ("RCRA"). Это обусловлено тем фактом, что известные процессы были разработаны специально с одной целью - обработки пыли ДСП как вредных отходов. До настоящего времени пыль ДСП в сталеплавильной промышленности рассматривается как вредные отходы, и поэтому логично считается, что использование пыли ДСП в качестве любого типа сырья или реагента обязательно приведет к образованию, созданию или сохранению вредного материала.

В работе "Recovery of Iron and Zinc from Steel Mill Wastes", представленной на конференции, организованной Gorhan/Inertech в Питтсбурге 17-19 мая 1999 г., описаны различные процессы, предлагаемые для извлечения железа и цинка из отходов прокатного производства. Кроме того, в патентах США №№4605435, 5013532, 5082493, 5435835, 5439505, 5493580, 5538532, 5667553, 5879617, 5993512, 6102982, 6120577 и 6221124 описаны различные способы и устройства для переработки пыли ДСП.

В патенте США №6136059 (Zoppi) описано использование индукционной печи с единственной целью переработки пыли ДСП. Это значит, что единственным загружаемым материалом в индукционную печь после образования в ней "болота" для требуемых реакций окисления и восстановления является половина загрузки литейного чугуна, которая не пополняется, но в которую добавляются гранулированная пыль ДСП вместе с углем и небольшим количеством шлакообразующих агентов. В патенте отмечается, что эти индукционные печи обычно используются только в качестве плавильного средства при вторичной обработке стали и цветных металлов.

Патент США №6831939 (Bratina, Fehsenfeld) расширяет действие патента Zoppi на эксплуатацию индукционной печи как для производства жидкого чугуна и продукции из чугуна, так и для обработки материалов, содержащих железо и летучие металлы, в целях извлечения ценного железа и сбора металлов, обладающих летучестью при рабочей температуре индукционной печи. Этот процесс основан на смешанной загрузке оксидов металлов и восстановительного материала в индукционную печь. Производительность этого процесса ограничена используемой индукционной печью.

Использование индукционных печей в процессах плавления с использованием пыли сталеплавильного производства также описано в патентах США №№5980606, 5304230, 5249198, 5188658, 4878944, 4802919, 4762554, 4612041 и 4403327.

В основу настоящего изобретения положена задача создания метода конструктивного выполнения и эксплуатации индукционной печи для обработки отходов во время производства металлической продукции и извлечения железа и летучих металлов в энергосберегающем режиме, который позволяет улучшить отделение летучих металлов и контроль вязкости шлака.

Краткое изложение сущности изобретения

Согласно различным существенным признакам, характеристикам и вариантам осуществления настоящего изобретения, которые будут очевидны из приведенного ниже описания, предложен способ обработки пыли сталеплавильной печи, содержащей летучие металлы, и, факультативно, других материалов в качестве сырья, содержащего железо и летучие металлы, заключающийся в том, что

загружают железосодержащий материал в индукционную канальную печь, содержащую расплавленный чугун, на периодической, непрерывной или полунепрерывной основе,

загружают содержащий летучие металлы материал в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе,

позволяют регулируемому количеству кислорода войти в индукционную печь в целях регулирования по меньшей мере одной характеристики из

i) температуры в свободном пространстве над ванной расплава в индукционной печи, и

ii) количества углекислого газа в свободном пространстве,

и получают железосодержащий продукт на периодической, непрерывной или полунепрерывной основе и извлекают летучие металлы.

Также предложен способ обработки материала, содержащего железо и летучие металлы, согласно которому

обеспечивают индукционную канальную печь,

загружают железосодержащий материал в индукционную канальную печь на непрерывной или полунепрерывной основе,

загружают содержащее летучие металлы сырье вместе с компонентами летучих металлов в нем в индукционную канальную печь с железосодержащим материалом,

позволяют регулируемому количеству кислорода войти в индукционную печь для регулировки по меньшей мере одной характеристики из

i) температуры в свободном пространстве над ванной расплава в индукционной печи, и

ii) количества углекислого газа в свободном пространстве,

и получают железосодержащий продукт на непрерывной или полунепрерывной основе и извлекают летучие металлы.

Также предложен способ эксплуатации индукционной канальной печи, заключающийся в том, что

загружают железосодержащий материал в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе,

загружают содержащий летучие металлы материал в индукционную канальную печь в качестве сырья на периодической, непрерывной или полунепрерывной основе,

позволяют регулируемому количеству кислорода войти в индукционную печь для регулирования по меньшей мере одной характеристики из

i) температуры в свободном пространстве над ванной расплава в индукционной печи, и

ii) количества углекислого газа в свободном пространстве, и

извлекают железосодержащий продукт из индукционной канальной печи на непрерывной или полунепрерывной основе и

извлекают летучие металлы.

Краткое описание чертежей

Настоящее изобретение будет далее описано со ссылками на прилагаемые чертежи, представленные в качестве неограничивающих примеров, на которых

фиг.1 изображает известную систему, в которой индукционная печь используется с единственной целью - для обработки пыли ДСП для производства передельного чугуна и летучих металлов.

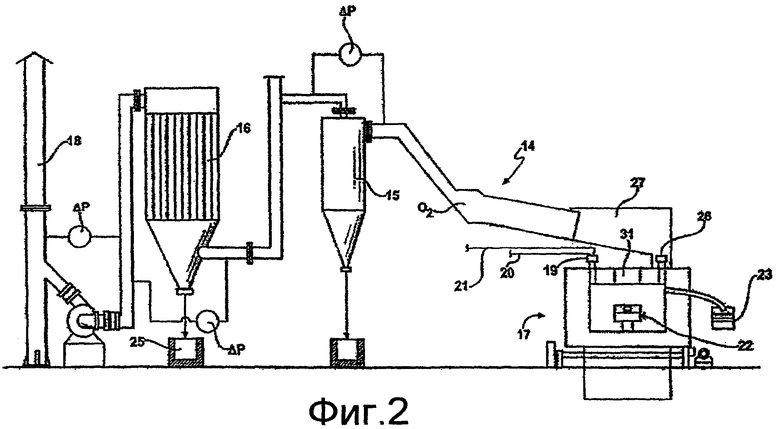

Фиг.2 изображает систему согласно одному варианту осуществления настоящего изобретения, в которой индукционная печь используется для производства жидкого (или передельного) чугуна и извлечения железа из материалов, содержащих железо и летучие металлы, включая пыль ДСП, с одновременным сбором летучих металлов, таких как цинк, свинец, кадмий и т.п.

Фиг.3 изображает фронтальный вид индукционной канальной печи, используемой согласно одному варианту настоящего изобретения.

Фиг.4 изображает вид сверху индукционной канальной печи по фиг.3.

Фиг.5 изображает вид сбоку индукционной канальной печи по фиг.3.

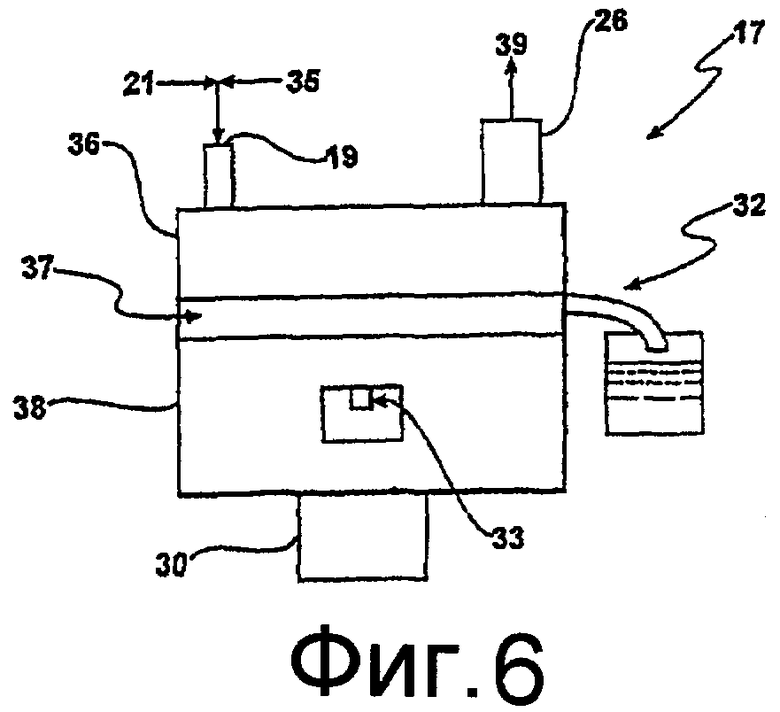

Фиг.6 схематически изображает индукционную канальную печь по фиг.3-5 для иллюстрации осуществления процесса согласно одному варианту изобретения.

Варианты осуществления изобретения

В основу настоящего изобретения положена задача создания способов и устройств с использованием индукционной печи для обработки отходов одновременно с производством металлической продукции и извлечения железа и летучих металлов. Более конкретно настоящее изобретения относится к методу конструктивного выполнения и эксплуатации индукционной печи для обработки отходов одновременно с производством металлической продукции и извлечения железа и летучих металлов в энергосберегающем режиме, позволяющему улучшить отделение летучих металлов и контроль и удаление шлака. Отходы, которые можно обрабатывать согласно настоящему изобретению, включают в себя такие материалы, содержащие железо и летучие металлы, как пыль ДСП и шлам/пыль КК из сталеплавильных операций, которые можно использовать в потоке загрузки в индукционную печь для извлечения железа и сбора и/или извлечения летучих металлов, таких как цинк, свинец, кадмий и подобного. Можно также обрабатывать и другие отходы, такие как вторичная окалина, шлам и пыль, образующиеся в процессе гальванизации, аккумуляторы и другие материалы.

Конструктивное выполнение индукционной печи, используемой согласно настоящему изобретению, позволяет следующее: 1) эксплуатацию печи с высокой температурой газа в свободном пространстве печи за счет регулирования притока избыточного воздуха в печь; 2) эксплуатацию печи, при которой минимальное количество воздуха сжигает часть угарного газа в свободном газовом пространстве, чтобы обеспечить дополнительное тепло в свободном пространстве и позволить свободному газовому пространству оставаться в восстановительном состоянии, предотвращая тем самым окисление цинка и других летучих металлов; 3) контроль химического состава шлака, образующегося в процессе, с добавлением таких реагентов, как кремнезем (или известь) либо в виде отдельных материалов, либо в составе брикетированной смеси, загружаемой в печь, для образования жидкого шлакового материала, который можно легко удалить из печи; 4) обеспечение участка загрузки на конце, противоположном относительно участков удаления газа и шлака, чтобы образовать реактор с вытеснительным режимом потока, обеспечивающий увеличение времени реакции в процессе для более полного отделения шлака и загружаемых материалов в процессе; и 5) обеспечение индукционной печи канального типа, позволяющей использовать ее при более высоком энергетическом кпд, имеющей более толстые секции огнеупора, которые уменьшают потери тепла из процесса и обеспечивают более продолжительные периоды работы между заменой материала огнеупорной футеровки.

Повышение энергетического кпд и улучшение отделения, обеспечиваемые настоящим изобретением, позволяют создать систему, в которой можно обрабатывать более широкий ассортимент загружаемых материалов более экономичным путем, чем в известных процессах.

Главным элементом устройства, используемого в настоящем изобретении, является индукционная печь канального типа, имеющая индуктор в подине или другой подходящей нижней части корпуса печи. Этот признак позволяет сконструировать печь с более высоким энергетическим кпд за счет введения более толстого слоя огнеупора в основной корпус (барабанную часть) печи. Такой более толстый отражатель также позволяет увеличить время между необходимыми заменами футеровки. Хотя использование индукционной печи такого типа само по себе не является уникальным, ее использование для производства металлической продукции и извлечения железа и летучих металлов согласно настоящему изобретению является уникальным, о чем свидетельствуют описанные конкретные признаки и технологические методы, обеспечивающие существенные улучшения по сравнению с известными процессами.

Использование индукционной печи канального типа также позволяет получить дополнительную выгоду в виде энергетического кпд. Корпус печи представляет собой горизонтальный барабан, который можно закрыть, что позволяет ограничивать и контролировать приток воздуха в процесс. Такое ограничение притока воздуха в барабан ограничивает количество воздуха, нагреваемого в печи и удаляемого системой газового контроля печи, что уменьшает потери тепла в воздух, характерные для работы обычной индукционной печи. Воздух, поступающий в печь, сжигает часть угарного газа, образующегося в процессе восстановления металла в печи. Это сжигание угарного газа создает дополнительное тепло в свободном газовом пространстве печи, позволяя тем самым печи работать с более высокой температурой в свободном пространстве, чем обычно. Высокая температура газа в свободном пространстве, достигаемая в предложенном процессе, которая может быть в пределах около 1300-1500°С, исключает или существенно уменьшает потери тепла с поверхности ванны в печи и, тем самым, позволяет поддерживать более высокую температуру шлака на поверхности ванны.

Приток воздуха в печь можно также регулировать по потребности, ограничивая его уровнем, при котором угарный газ, образовавшийся в результате окислительно-восстановительных процессов в системе, не будет окисляться полностью. При сохранении избытка угарного газа в свободном газовом пространстве печи система будет работать в восстановительном режиме до тех пор, пока газы не выйдут из печи. При работе в восстановительном режиме окисление летучих металлов, таких как цинк, свинец и кадмий (в виде пара), не допускается в печи до их удаления. Этот способ функционирования ограничивает осаждение окисленных летучих металлов в шлак, выходящий из печи. Благодаря этому шлак остается более чистым в течение процесса.

Помимо поддержания более чистого шлака настоящее изобретение позволяет получать жидкий шлак более высокого качества, который легче удалить из процесса в индукционной печи. Это реализуется тремя путями. Во-первых, как обсуждалось выше, согласно настоящему изобретению можно регулировать приток воздуха в печь для достижения более высокой температуры в свободном газовом пространстве. Эта более высокая температура в свободном газовом пространстве обеспечивает тепло для поверхности шлака. Более высокая температура в свободном газовом пространстве, которая не обеспечивается при обычной работе индукционной печи, препятствует обычной потере тепла с поверхности шлака и может фактически иметь обратное действие, в любом случае, повышая температуру слоя шлака. В результате этого текучесть шлака увеличивается по сравнению с текучестью при работе обычной индукционной печи.

Во-вторых, согласно настоящему изобретению можно регулировать химический состав слоя шлака, чтобы получить более жидкий шлак. Это реализуется путем добавления кремнезема, извести или другого материала, или известного шлакообразующего агента для повышения текучести и улучшения качества шлака.

В-третьих, в индукционной печи, используемой согласно настоящему изобретению, загрузка осуществляется на одном конце печи, а удаление шлака/газа на противоположном конце. Такое конструктивное выполнение обеспечивает зону реакции, позволяющую увеличить время пребывания в процессе. Увеличение времени пребывания обеспечивается за счет вытеснительного движения потока шлака по поверхности ванны чугуна от точки загрузки до точки выпуска шлака. Это время пребывания в процессе обеспечивает более времени для того, чтобы летучие металлы прореагировали и удалились с поверхности шлака до его выпуска из печи. Поэтому удаляемый шлак имеет более низкую концентрацию летучих металлов и химический состав, подходящий для его использования в качестве заполнителя в дорожном строительстве.

Далее изобретение будет описано со ссылками на фиг.1-6, на которых использованы одинаковые обозначения для идентичных, подобных или общих элементов, чтобы не повторять описание этих элементов.

На фиг.1 изображена известная система, в которой индукционная печь используется с единственной целью обработки пыли ДСП. На фиг.1 показана индукционная печь 10, которая может быть печью без сердечника (или канального типа), при этом загруженный жидкий чугун 11 заполняет индукционную печь 10 только частично. Шихта 11 обычно присутствует в виде ванны расплава, находящейся внутри индукционной печи 10 в турбулентных условиях, которые создаются наведенными токами высокой интенсивности, характерными для индукционных печей.

Пыль, получаемая из электрических сталеплавильных агрегатов, с высоким содержанием оксидов цинка и железа подается в индукционную печь 10 через впускное устройство 12, и поэтому она вынуждена проходить по наклонному барабану 13 в противотоке относительно потока горячего воздуха, выходящего из индукционной печи 10. Таким образом, теплота реакции, вырабатываемая внутри индукционной печи 10, используется для сушки и предварительного нагрева пыли, когда она движется в направлении индукционной печи 10.

Оксиды цветных металлов выходят из печи 10, захваченные потоком горячего газа с высоким содержанием СО. Во время прохождения дымов через наклонный барабан 13, по которому движутся вниз влажные гранулы пыли в противотоке относительно дыма, СО вступает в реакцию с воздухом шлемной части печи:

СО+1/2О2→СО2.

После выхода из барабана 13 газы сначала охлаждаются из-за добавления воздуха в канале 14 и поступают в циклон 15, в котором удаляются самые крупные и тяжелые компоненты. Полное удаление пыли происходит внутри фильтра 16 в форме мешка, который может быть типа "пульсирующей струи", установленного перед дымоходом 18.

Оксиды летучих металлов, содержащиеся в подогретой сухой пыли, поступающей в индукционную печь 10, подвергаются восстановлению внутри ванны, содержащейся в индукционной печи 10, в результате чего выделяются пары летучих металлов. Когда пары летучих металлов выходят из ванны, они окисляются, и оксиды летучих металлов собираются в фильтре в форме мешка для накопления и извлечения цинка, свинца, кадмия и подобного.

На фиг.2 показана система согласно варианту настоящего изобретения, в которой используется индукционная канальная печь 17 для получения жидкого, или передельного чугуна и извлечения железа из пыли ДСП или других материалов, содержащих железо и летучие металлы, с одновременным сбором летучих металлов, таких как цинк, свинец, кадмий и т.п. Система, показанная на фиг.2, подобна системе, изображенной на фиг.1, за исключением материалов, которые загружаются и удаляются из печи 17. Кроме элементов, показанных на фиг.1 и обсуждавшихся выше, обозначенных на фиг.2 теми же номерами позиций, предусмотрен также питающий или загрузочный поток 20 подачи или загрузки стального лома, жидкого чугуна, агломерационной пыли, шлама кислородного конвертера (КК) и других материалов, содержащих оксид железа, во впускное устройство 19 индукционной канальной печи 17, и другой питающий или загрузочный поток 21 подачи или загрузки материалов, содержащих железо и летучие металлы, во впускное устройство 19 индукционной канальной печи 17. Понятно, что материалы, показанные как подаваемые или загружаемые в индукционную канальную печь 17 в питающих или загрузочных потоках 20 или 21, можно соединить и подавать или загружать во впускное устройство 19 канальной индукционной печи 17.

На фиг.2 также показан поток 22 продукции, которая представляет собой жидкий, или передельный чугун, выпускаемый из индукционной канальной печи 17, а номером 25 обозначен участок сбора, на котором извлекаются оксиды цинка, свинца, кадмия и других летучих металлов, как описано в патенте США 6136059 (Zoppi), из известного устройства, показанного на фиг.1. Эти собранные оксиды летучих металлов можно затем подвергнуть переработке для извлечения летучих металлов посредством известных процессов. На фиг.2 также показан поток 23 шлака, иллюстрирующий удаление шлака из индукционной канальной печи 17.

На фиг.3 показан вид спереди индукционной канальной печи, использованной в одном варианте изобретения. На фиг.4 показан вид сверху индукционной канальной печи по фиг.3. На фиг.5 показан вид сбоку индукционной канальной печи по фиг.3. Канальная индукционная печь 17, показанная на фиг.3-5, выполнена с возможностью работы в непрерывном режиме для обработки загружаемых материалов с одновременным получением жидкого, или передельного чугуна, сбором летучих металлов, таких как цинк, свинец, кадмий и т.п., и выпуском шлака. Эта печь также может эксплуатироваться в периодическом или полунепрерывном режиме. Кроме того, индукционная канальная печь 17 выполнена с возможностью удаления шлака непрерывным методом, и имеет выпускное устройство 26 для выпуска газа, которое может быть соединено с шлемной частью 27, показанной на фиг.2. Шлак можно также удалять в периодическом или полунепрерывном режиме.

Индукционная канальная печь 17 обычно содержит камеру 28 в форме барабана или цилиндра, которая окружена и ограничена огнеупорным материалом 29 в виде футеровки. Использование и установка огнеупорной футеровки в индукционных канальных печах известны так же, как и сами огнеупорные материалы. Индуктор 30 обычной конструкции установлен в подине барабанной камеры 28 и используется для формирования и поддержания ванны расплава в индукционной канальной печи 17.

В верхней части индукционной канальной печи 17 на одном конце имеется впускное устройство 19 для загрузки материалов в печь 17, а на противоположном конце имеется выпускное устройство 26 для удаления газов. Индукционная канальная печь 17 может быть также снабжена входным окном 31, которое в процессе работы обычно закрыто. Входное окно 31 показано расположенным в центре в верхней части печи 17.

На одном конце индукционной канальной печи 17 предусмотрено выпускное устройство 32 для выпуска шлака на такой высоте, которая позволяет регулировать уровень слоя шлака, образующегося на ванне расплава внутри печи 17. Выпускное устройство 32 для шлака содержит желоб или канал, простирающийся от стороны канальной индукционной печи 17 и связанный по жидкой среде с камерой 28 в форме барабана или цилиндра. Выпускное устройство 32 для шлака может иметь задвижку или подвижную перегородку, которую можно использовать для регулирования выпуска шлака.

Индукционная канальная печь 17 также имеет сливной носок 33 в передней части печи 17, через который можно выпускать жидкий металл из ванны расплава в камере 28 в форме барабана или цилиндра. Для этого индукционная канальная печь 17 снабжена механизмом, обозначенным в общем позицией 34, который используется для поворота камеры 28 в форме барабана или цилиндра вокруг ее центральной оси известным образом, чтобы расплавленный металл в ванне расплава мог вытекать через сливной носок 33.

На фиг.6 схематически показана индукционная канальная печь по фиг.3-5 для иллюстрации осуществления предложенного процесса согласно одному варианту. Как показано на чертеже, индуктор 30 расположен в подине индукционной печи 17, где он сообщается с камерой 28 в форме барабана или цилиндра, описанной выше. Загружаемый поток 21, содержащий стальной лом, жидкий чугун, агломерационную пыль, пыль ДСП, шлам КК и другие содержащие оксид железа материалы, поступает в печь непрерывно через впускное устройство 19 в верхней части печи 17 на одном ее конце. Улучшающие состояние шлака материалы 35, такие как кремнезем, известь и подобное, можно добавлять в процесс через впускное устройство 19, находящееся на противоположном конце камеры 28 относительно выпускного устройства 32 для шлака. Когда загружаемый материал поступает в печь через впускное устройство 19, он падает через свободное газовое пространство 36 на поверхность слоя 37 шлака. Температура загруженного материала возрастает благодаря рабочей температуре печи, и его компоненты вступают в реакцию, образуя металлическое железо, шлак и летучие материалы.

Железо, имеющее высокую плотность, проходит через слой 37 шлака в ванну 38 жидкого металла в донной части печи 17. Питающийся от электрической сети индуктор 30 обеспечивает энергию для поддержания требуемой рабочей температуры ванны 38. Жидкий чугун 38 выводится из системы через сливной носок 33 в передней части печи 17.

Шлак, имеющий меньшую плотность, чем жидкий чугун, будет перемещаться по поверхности ванны расплава 38 в направлении выпускного устройства 32 для шлака на конце печи 17, противоположном относительно впускного устройства 19. Шлак поддерживается в жидком состоянии за счет комбинации высокой температуры в свободном газовом пространстве 36 и улучшающих шлак добавок, которые повышают вязкость шлака, как было описано выше. Шлак можно удалять непрерывно или полунепрерывно в зависимости от необходимости. Время движения от добавления нового загружаемого материала до выпуска его шлаковых компонентов можно регулировать посредством изменения глубины или толщины слоя шлака 37 в печи 17, или изменения площади поверхности уровней жидкости в печи посредством конструктивных изменений оборудования.

Газы, образующиеся в этом процессе, представляют собой комбинацию угарного газа, углекислого газа и паров летучих металлов. Можно ввести в систему некоторое количество воздуха с потоком 21 загружаемого материала и через выпускное устройство 32 для шлака. Кислород, содержащийся в этом добавленном воздухе, обеспечивает сгорание части угарного газа в свободном газовом пространстве, добавляя тепло в область свободного газового пространства 36. При чрезмерном добавлении или поступлении воздуха на этих участках весь угарный газ, присутствующий в свободном газовом пространстве 35, сгорит, после чего будет происходить сгорание или окисление части паров металлов. Если дать парам металлов сгорать или окисляться, то они будут образовывать оксиды металлов, которые могут конденсироваться в печи и в слое шлака 37. Это нежелательное сгорание или окисление паров металлов приведет к более низкому проценту извлечения летучих металлов и увеличению количества нежелательных материалов в слое шлака.

Согласно настоящему изобретению система эксплуатируется с регулировкой количества воздуха, поступающего в печь, чтобы обеспечить соответствующую рабочую температуру в свободном газовом пространстве 36 и ограничить поступление кислорода в свободное газовое пространство 36. Газовый поток 39, выходящий из печи 17, будет вступать в реакцию с воздухом, как показано на фиг.2, когда он выходит из печи 17, для окисления летучих металлов, чтобы их можно было собирать, как описано в патентах США 6136059 (Zoppi) и 6831939 (Bratina, Fehsenfeld). Кроме того, в области 14 системы осуществляется охлаждение выходящих газов, чтобы конденсировать оксиды летучих металлов, которые необходимо извлечь. Можно извлекать такие летучие металлы, как цинк, свинец, кадмий и другие, которые могут присутствовать в виде элементарных металлов, галоидов или оксидов. Эти собранные материалы летучих металлов можно затем подвергнуть обработке для извлечения летучих металлов посредством обычных процессов.

В процессе работы можно удалять слой 37 шлака и тем самым уменьшать его толщину до тех пор, пока поверхность лежащего под ним слоя расплавленного металла не достигнет высоты выпускного устройства 32 для выпуска шлака, перед этим можно повернуть камеру 29 в форме барабана или цилиндра вокруг ее центральной оси, чтобы расплавленный металл в ванне 38 мог вытекать через сливной носок 33.

Несмотря на то что настоящее изобретение было описано со ссылками на конкретные средства, материалы и варианты его осуществления, из представленного описания специалисту будут понятны существенные характеристики настоящего изобретения и возможность внесения различных изменений и модификаций для его адаптации к различным применениям и характеристикам, не выходя за рамки объема притязаний настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2542050C1 |

| Способ извлечения металлов при газификации твердого топлива в политопливном газогенераторе | 2016 |

|

RU2644892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА И СТАЛИ | 2012 |

|

RU2594927C2 |

| СПОСОБЫ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2182184C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2515403C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

Изобретение относится к обработке отходов, таких как пыль сталеплавильной печи, содержащая летучие металлы, а также других материалов из вторичной окалины, шлама и пыли, образующейся в процессе гальванизации, аккумуляторов, в качестве сырья, содержащего железо и летучие металлы. Отходы загружают в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе вместе с загрузкой железосодержащего материала с получением железосодержащего горячего металла или передельного чугуна при одновременном извлечении железа из загружаемых материалов и извлечении компонентов летучих металлов, содержащихся в загружаемых материалах. Изобретение направлено на осуществление способа переработки отходов и эксплуатации индукционной канальной печи в энергосберегающем режиме, который позволяет улучшить отделение летучих металлов и контроль вязкости шлака. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Способ обработки материала, содержащего железо и летучие металлы, в частности пыли сталеплавильной печи, содержащей летучие металлы, и факультативно также других материалов из вторичной окалины, шлама и пыли, образующейся в процессе гальванизации, аккумуляторов, заключающийся в том, что загружают железосодержащий материал в индукционную канальную печь, содержащую расплавленный чугун, на периодической, непрерывной или полунепрерывной основе, загружают содержащий летучие металлы материал в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе, позволяют регулируемому количеству кислорода войти в индукционную печь в целях регулирования по меньшей мере одной характеристики из i) температуры в свободном пространстве над ванной расплава в индукционной печи, и ii) количества углекислого газа в свободном пространстве, и получают железосодержащий продукт на периодической, непрерывной или полунепрерывной основе и извлекают летучие металлы.

2. Способ по п.1, в котором железосодержащий материал содержит по меньшей мере один материал из стального лома, жидкого чугуна и агломерационной пыли.

3. Способ по п.1, в котором летучие металлы содержат по меньшей мере один металл из цинка, свинца и кадмия.

4. Способ по п.1, в котором летучие металлы извлекают посредством выпуска летучих металлов в виде паров из индукционной канальной печи и извлечения паров летучих металлов.

5. Способ по п.1, в котором дополнительно регулируют по меньшей мере одну характеристику из i) вязкости слоя шлака в индукционной канальной печи, и ii) химического состава слоя шлака в индукционной канальной печи.

6. Способ по п.5, в котором в слой шлака добавляют один или более химических реагентов из шлакообразующих агентов и улучшающих шлак добавок, в частности кремнезем или известь.

7. Способ обработки материала, содержащего железо и летучие металлы, заключающийся в том, что загружают железосодержащий материал в индукционную канальную печь на непрерывной или полунепрерывной основе, загружают содержащее летучие металлы сырье вместе с компонентами летучих металлов в нем в индукционную канальную печь с железосодержащим материалом, позволяют регулируемому количеству кислорода войти в индукционную печь с целью регулирования по меньшей мере одной характеристики из i) температуры в свободном пространстве над ванной расплава в индукционной печи, и ii) количества углекислого газа в свободном пространстве, и получают железосодержащий продукт на непрерывной или полунепрерывной основе и извлекают летучие металлы.

8. Способ по п.7, в котором железосодержащий материал содержит по меньшей мере один материал из стального лома, жидкого чугуна и агломерационной пыли.

9. Способ по п.7, в котором летучие металлы содержат по меньшей мере один металл из цинка, свинца и кадмия.

10. Способ по п.7, в котором летучие металлы извлекают посредством выпуска летучих металлов в виде паров из индукционной канальной печи и извлечения паров летучих металлов.

11. Способ по п.7, в котором дополнительно регулируют по меньшей мере одну характеристику из i) вязкости слоя шлака в индукционной канальной печи, и ii) химического состава слоя шлака в индукционной канальной печи.

12. Способ по п.11, в котором в слой шлака добавляют один или более химических реагентов из шлакообразующих агентов и улучшающих шлак добавок, в частности, кремнезем или известь.

13. Способ обработки материала, содержащего железо и летучие металлы, в индукционной канальной печи, включающий загрузку железосодержащего материала в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе, загрузку содержащего летучие металлы материала в качестве сырья в индукционную канальную печь на периодической, непрерывной или полунепрерывной основе, подачу регулируемого количества кислорода в индукционную канальную печь для регулирования по меньшей мере температуры в свободном пространстве над ванной расплава в индукционной печи или количества углекислого газа в свободном пространстве, извлечение железосодержащего продукта из индукционной канальной печи на непрерывной или полунепрерывной основе и извлечение летучих металлов.

14. Способ по п.13, в котором обрабатывают материал, содержащий железо и летучие металлы, произведенный в оборудовании, отличном от оборудования, содержащего упомянутую индукционную канальную печь.

15. Способ по п.13, в котором железосодержащий материал представляет собой по меньшей мере один материал из стального лома, жидкого чугуна и агломерационной пыли.

16. Способ по п.13, в котором летучие металлы содержат по меньшей мере один металл из цинка, свинца и кадмия.

17. Способ по п.13, в котором летучие металлы извлекают посредством выпуска летучих металлов в виде паров из индукционной канальной печи и извлечения паров летучих металлов.

18. Способ по п.13, в котором дополнительно регулируют по меньшей мере одну характеристику из i) вязкости слоя шлака в индукционной канальной печи, и ii) химического состава слоя шлака в индукционной канальной печи.

19. Способ по п.13, в котором в слой шлака добавляют один или более химических реагентов из шлакообразующих агентов и улучшающих шлак добавок, в частности кремнезем или известь.

20. Способ по п.13, в котором железосодержащий материал и содержащий летучие металлы материал загружают в канальную печь на конце, противоположном тому концу, на котором удаляется шлак из канальной печи.

| US 6831939 В2, 14.12.2004 | |||

| US 6136059 А, 24.10.2000 | |||

| Способ непрерывного рафинирования стали в электропечи и устройство для его осуществления | 1986 |

|

SU1496637A3 |

| US 5188658 A, 23.02.1993 | |||

| US 4802919 A, 07.02.1989. | |||

Авторы

Даты

2010-12-27—Публикация

2006-03-31—Подача