Изобретение относится к области металлургии, в частности к способам переработки отходов металлургического производства, и может быть использовано в черной металлургии для извлечения цинка из руд, пылей или шламов при одновременном получении из них сырья для выплавки чугуна и стали или чугуна и шлака.

Известен способ переработки отходов металлургического производства, включающий окомкование исходного сырья, восстановление, улавливание цинка как основной примеси цветных металлов из возгонов с попутным получением полупродукта для выплавки стали, отличием которого является то, что восстановление ведут при температуре 600-650oС, а затем осуществляют возгонку цинка до восстановления металла в электропечи (SU 1293237, С 22 В 7/02, 1987 г.). В известном способе общий объем технологических газов и энергозатраты обусловлены количеством кислорода, отнимаемого при восстановлении высших оксидов железа (Fе2O3 и Fе2O4) до металлического железа. Эти значения в три раза превышают аналогичные показатели для случая восстановления оксидов железа до монооксида (даже без учета расхода восстановителя).

Недостатком указанного известного способа является то, что пары цинка, попадая в общий газоотвод, повторно окисляются продуктами восстановления железа и загрязняются частицами пыли. Качество такого цинкопродукта низкое, и его направляют на обогащение с последующим извлечением цинка в повторных переделах.

Обеспечить увеличение концентрации цинка в отводимом газе при одновременном исключении его окисления и тем самым повысить качество извлекаемого цинкопродукта средствами приведенного способа невозможно.

Известен способ плавки стального лома и цинксодержащих шламов и печь для его осуществления (RU 2086680, С 21 С 1/00. С 22 В 19/00,1997 г.) Из примыкающей к печи жидкой анны ломоплавильной шахты, снабженной боковым газоотводом, отбирают необходимую часть газов при температуре 1000-1050oС и содержании окиси углерода 20-30% с последующей конденсацией паров цинка. Предлагаемая схема работы печи не обеспечивает получение высокочистых паров (возгонов) металлического цинка, а также слишком сложна в контроле и управлении для эффективного извлечения цинка при нестабильном составе сырья.

Наиболее близким аналогом изобретения является способ переработки железосодержащих материалов, включающий загрузку шихты, содержащую сырье и восстановитель, сверху в вертикально установленную печь, нагрев шихты в печи, восстановление оксидов, возгонку цинка, отвод образующихся газов и паров цинка, охлаждение газов и паров цинка с последующей конденсацией цинка, и улавливание цинка (US 4384886, С 22 В 19/06, 1983 г.). В известном способе внешний нагрев шихты осуществляют при температуре 900-1100oС с получением губчатого железа, а отвод газа осуществляют из средней по высоте зоны печи при температуре более 906oС с последующим охлаждением газа и улавливанием из него цинка. При этом в отходах металлургического производства цинк представлен главным образом в форме ферритов, силикатов и, в малой степени, сульфидом ZnS. При высоком содержании железа при температуре 650-750oС феррит цинка начинает восстанавливаться с выделением ZnO в самостоятельную фазу и образованием (Zn, Fe)OxFe2O3. Это обусловлено тем, что восстановление Fe3+ протекает без попутного восстановления Zn2+и идет по схеме

Fе3O4 --> FeO --> Fe.

Такой механизм имеет место при температурах до 1000oС. С повышением температуры и при достаточно высоком Рсо восстанавливаться начинает и цинк. В момент восстановления цинк образуется в виде пара и, попадая в газовую фазу, удаляется из реакционной зоны в совокупности с остальными технологическими газами, преимущественно продуктами восстановления железа, содержащими значительную долю СО2. Диоксид углерода является активным окислителем цинка, поэтому цинк улавливают в виде оксида, смешанного с частицами уносимой пыли.

Недостатком известного способа переработки железосодержащих материалов является то, что качество получаемого цинксодержащего продукта низкое, для чего его направляют на дополнительную переработку с целью обогащения и его извлечения. Кроме этого, получение губчатого железа - процесс энергоемкий. Целесообразность его применения оправдана лишь в случае переработки высококачественного исходного сырья.

В процессах же утилизации металлургических пылей и шламов, когда главной задачей является извлечение из указанных материалов цинка как вредной примеси, препятствующей вовлечению железосодержащего сырья в металлургический передел, производить извлечение цинка следует с минимально возможными затратами материальных и энергетических ресурсов, а железо, в зависимости от условий, восстанавливать в традиционных металлургических агрегатах (домна, конвертер).

Кроме того, в известном способе переработки железосодержащих материалов невозможно исключить стадию металлизации железа как обязательную перед восстановлением цинка с уменьшением общего объема продуцируемых газов и снижением энергозатрат, восстановить оксиды цинка монооксидом железа, увеличить концентрацию цинка в газопотоке, несущем его возгоны, и за счет этого повысить качество извлекаемого цинксодержащего продукта и снизить энергоемкость процесса.

Задачей изобретения является упрощение способа переработки железосодержащих материалов путем исключения стадии металлизации железа перед восстановлением цинка.

Техническим результатом изобретения является повышение качества цинкпродукта за счет уменьшения общего объема продуцируемых газов, увеличение концентрации цинка в газопотоке, несущем его пары, и снижение энергозатрат.

Технический результат в способе переработки железосодержащих материалов по первому варианту, включающем загрузку сверху в вертикально установленную печь шихты, содержащей сырье и твердый восстановитель, нагрев шихты, восстановление оксидов, возгонку цинка, отвод образующихся газов и паров цинка, охлаждение газа и паров цинка с последующей конденсацией цинка и улавливание цинка, согласно изобретению достигается тем, что перед загрузкой шихты дополнительно вводят в печь кусковой твердый восстановитель в заданном количестве, нагрев шихты осуществляют снизу посредством электродов до температуры 1100-2200oС, при этом образующиеся газы и пары цинка отводят раздельно, причем пары цинка отводят снизу через слой кускового восстановителя.

Технический результат в способе переработки железосодержащих материалов по второму варианту, включающем загрузку сверху в вертикально установленную печь шихты, содержащей сырье и восстановитель, нагрев шихты, восстановление оксидов, возгонку цинка, отвод образующихся газов и паров цинка, охлаждение газов и паров цинка с последующей конденсацией и улавливание цинка, согласно изобретению достигается тем, что перед загрузкой шихты дополнительно в печь вводят твердый кусковой восстановитель в заданном количестве, нагрев шихты осуществляют снизу посредством электродов до температуры 1100-2200 С, а образующиеся газы и пары цинка отводят из печи одновременно снизу через слой твердого кускового восстановителя.

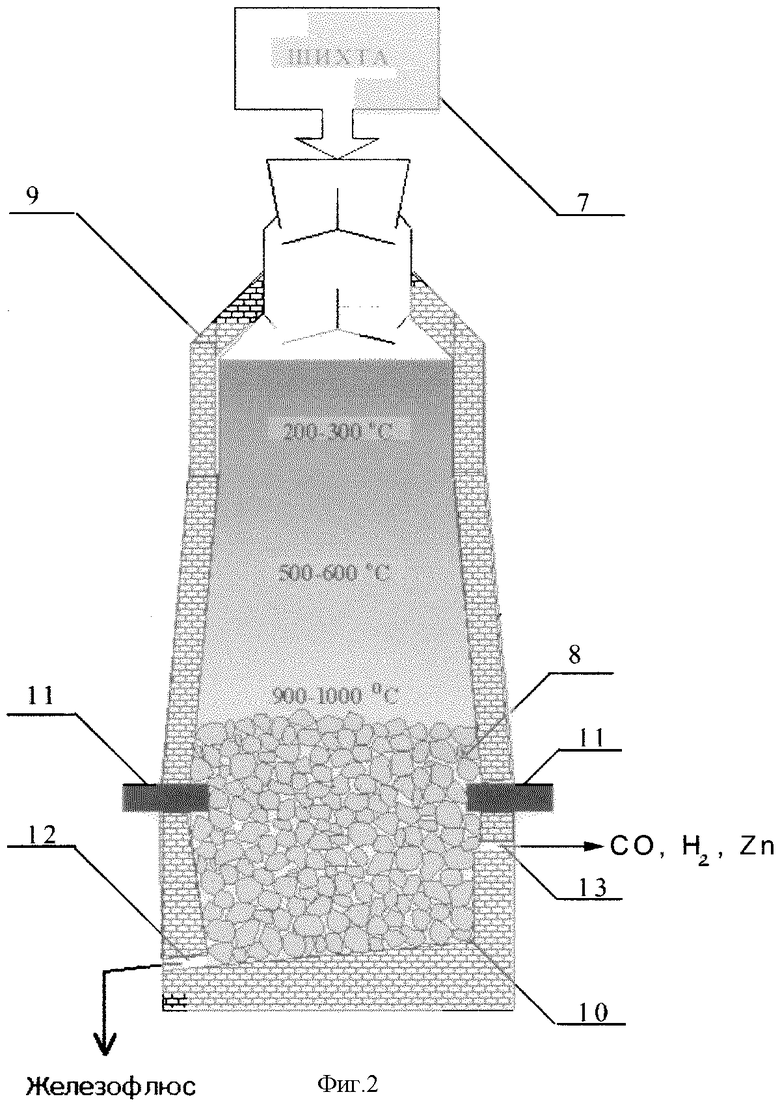

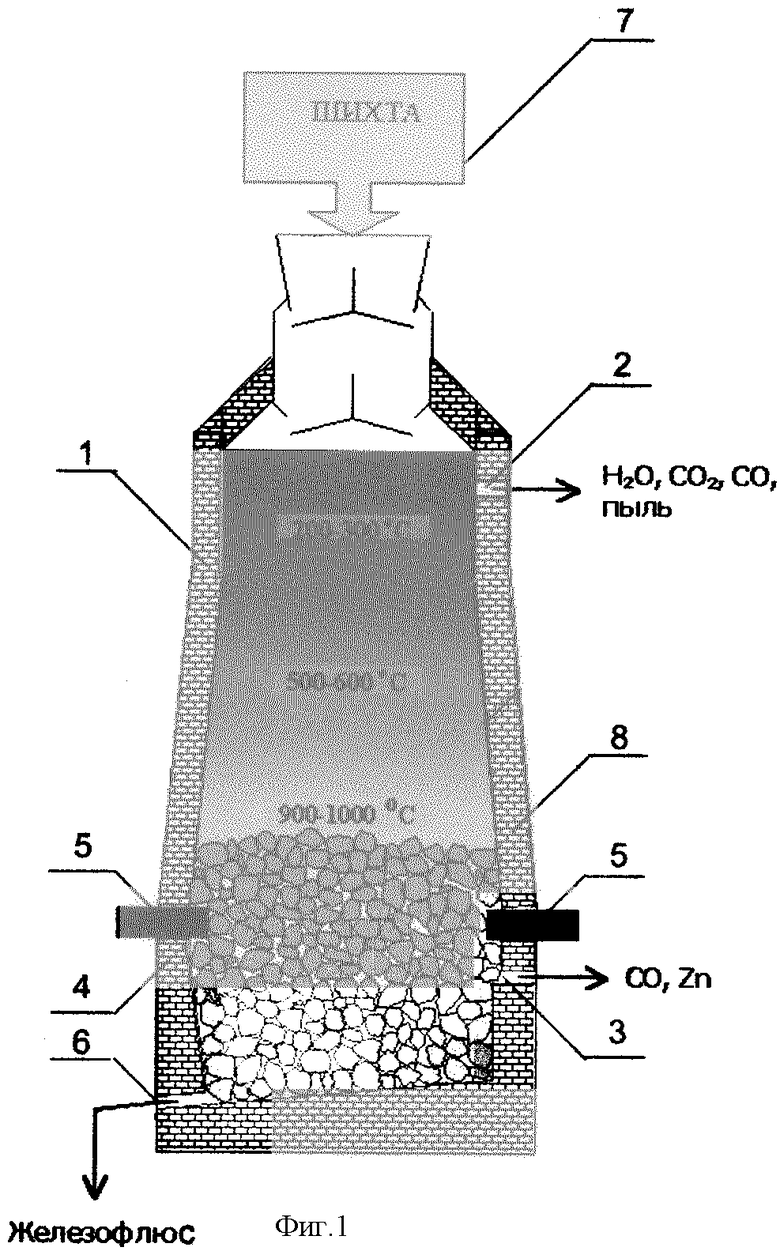

Изобретение поясняется фиг. 1 и 2.

Фиг. 1 представлена печь для осуществления способа переработки железосодержащих материалов (первый вариант).

Фиг. 2 представлена печь для осуществления способа переработки железосодержащих материалов (второй вариант).

Сущность изобретения.

Для осуществлении способа переработки железосодержащих материалов (по первому варианту) используют вертикально установленную футерованную печь 1, имеющую шахту с газоотводом 2, расположенным в верхней части печи 1, дополнительным газоотводящим трактом 3, расположенным в нижней части печи - в горне 4, горизонтально установленные электроды 5, расположенные в нижней части печи, причем угол расположения электродов к горизонтали может варьироваться в пределах 0-90oC, при этом наиболее оптимальным является угол равный нулю градусов к горизонтали. Внизу печи имеются одно или несколько отверстий 6 для выпуска жидких продуктов плавки. Высота шахты печи зависит от механической прочности слоя кускового восстановителя 8, а ее диаметр определяется только производительностью установки.

Перед загрузкой шихты 7, состоящей из шлама, пыли, мелкофракционных руд, содержащих оксиды цинка, и твердого восстановителя, добавленного к шламу в заданном количестве, дополнительно в печь 1 сверху осуществляют загрузку кускового восстановителя 8: графита или кокса, в заданном количестве. Количество кускового твердого восстановителя 8 в основном зависит от состава шихты, а также от геометрических размеров печи, при этом всегда должно соблюдаться условие, что количество восстановителя должно обеспечивать покрытие электродов. Поскольку перерабатываемая шихта имеет разный состав, а используемые для переработки печи могут иметь различные конструкции с различным расположением электродов по высоте, необходимо в каждом конкретном случае перед началом осуществления способа произвести расчет количества необходимого твердого кускового восстановителя с учетом выше указанных факторов: состав шихты, геометрия печи. После загрузки шихты осуществляют ее нагрев. Посредством электродов 5 за счет Джоулева тепла происходит разогрев слоя кускового восстановителя до температуры 1100-2200oС (оптимальный интервал 1377-1527oС). В результате чего происходит формирование теплового поля (см. фиг.1).

Различие термохимических свойств оксидов железа и цинка при стабильном тепловом поле позволяет разделить процессы их восстановления по высоте столба шихты.

В диапазоне температур 900-1000oС протекает максимально активно и практически завершается реакция

Fе2O3 + С --> 2FeO + СО. (1)

С завершением восстановления высших оксидов железа до монооксида исчерпывается и введенный в шихту твердый восстановитель, поэтому при дальнейшем повышении температуры повышения степени восстановления железа не происходит.

На стадии восстановления и извлечения цинка решающее значение приобретает тот факт, что преобладающей формой включений цинка в железосодержащих отходах являются ферриты цинка. Это означает чрезвычайно развитый по всему объему контакт цинка с железом. Тем более, что массовая доля железа в отходах, как правило, на порядок превышает долю цинка. Активное взаимодействие оксида цинка с монооксидом железа происходит по реакции

и начинается при переходе FeO в жидкую сразу, т.е. при температуре 1377oС. Процесс стабильно протекает в направлении образования магнетита в температурном диапазоне до 1527oС - температуры перехода магнетита в жидкую фазу, что подтверждено данными, представленными в таблице, которая отображает зависимость количества паров (возгонов) цветных металлов от температуры. Образующиеся (колошниковые) газы и пары цинка отводят из печи раздельно, при этом образующиеся газы отводят через газоотвод 2, расположенный в верхней части печи.

Пары цинка удаляют из зоны их интенсивного образования снизу печи посредством дополнительного газоотвода 3 через слой кускового твердого восстановителя 8. В результате в газоотводе 3 (цинкотводящем) создается высокая концентрация паров цинка, надежно защищенных от окисления монооксидом углерода. Пары цинка и образующиеся газы направляют на охлаждение с последующей конденсацией цинка в жидком или твердом виде. Отвод паров цинка через слой кускового твердого восстановителя осуществляют принудительно с помощью, например, вакуумного насоса, что позволяет при последующем охлаждении получить чистый цинковый порошок или расплав цинка. Полученный металлический цинк можно использовать как товарный продукт без дополнительного передела.

Раздельное отведение колошниковых газов с использованием дополнительного газоотвода 3 необходимо в случаях, когда шихта содержит большое количество влаги (например, влажные шламы) для предотвращения больших затрат тепла на нагрев и разложение влаги до водорода. Способ переработки железосодержащих материалов по первому варианту увеличивает концентрацию цветных металлов в газопотоке, несущем их пары, повышает качество извлекаемого цинк-продукта и снижает энергоемкость процесса. Кроме того, указанный способ (по первому варианту) позволяет исключить предварительную термическую обработку шихты.

Способ переработки железосодержащих материалов (по второму варианту). Этот вариант способа применяют в случаях, когда общий объем продуцируемых газов сравнительно невелик, т.е. в шихтовых материалах практически нет остаточной влаги или нет жестких требований к качеству извлекаемых элементов: цинка и других цветных металлов.

В этом случае для осуществления способа переработки железосодержащих материалов используют вертикальную футерованную печь 9 с горном 10, электродами 11, отверстиями 12 для выпуска продуктов плавки и газоотводом 13, расположенным ниже электродов 11, при этом угол расположения электродов может составлять от 0 до 90oC, причем оптимальный вариант - горизонтальное положение электродов относительно основания печи.

Для осуществления способа переработки железосодержащих материалов (по второму варианту) проводят все технологические операции, описанные выше и включающие предварительную загрузку твердого кускового восстановителя 8 перед загрузкой шихты в печь 9 выше электродов 11 в заданном количестве. При этом количество кускового твердого восстановителя определяют (рассчитывают) исходя их состава шихты и конструкции печи (ее геометрических размеров). Затем сверху осуществляют загрузку шихты и ее нагрев. Сначала осуществляют разогрев снизу восстановителя 8 посредством электродов 11 до температуры 1100-2200oС. За счет возникающего тепла происходит нагрев шихты в печи, восстановление оксидов железа до монооксида и паров воды до водорода и диоксида углерода до монооксида, описанные выше подробно в способе переработки железосодержащих материалов (первый вариант). В процессе восстановления оксидов происходит образование паров цинка и образование колошниковых газов, которые затем отводят одновременно снизу через слой твердого восстановителя посредством газоотвода 13, расположенного в горне 10. Поскольку газоотвод 13 находится ниже уровня верхнего слоя кускового восстановителя 8, происходит очистка цинка от пыли за счет фильтрующей способности слоя кускового восстановителя 8. При отводе газов через восстановитель (теплоноситель) 8 при его температуре равной 1500oС (оптимальный вариант) происходит восстановление СО2 и Н2О до монооксида углерода и водорода, что препятствует окислению цинка.

В результате в газоотводе 13 создается высокая концентрация паров цинка, надежно защищенных от окисления монооксидом углерода. Это позволяет на стадии охлаждения газов и паров цинка с последующей конденсацией цинка получить чистый цинковый порошок или расплав цинка. Полученный металлический цинк можно использовать как товарный продукт без дополнительного передела. При необходимости можно получить цинк в виде оксида путем его окисления.

Расплав на основе FeO, свободный от вредных примесей цинка, выпускают из печи самотеком, который может впоследствии без охлаждения использоваться в сталеплавильном производстве в качестве железофлюса или, после грануляции, в качестве доменной шихты. При соответствующем расходе восстановителя возможно разделять расплав с получением чугуна и шлака. Это наиболее эффективно при низком содержании железа в исходном материале.

Таким образом, согласно изобретению способы переработки железосодержащих материалов позволяют получить чистый металлический цинк (или оксид цинка) и высококачественный железосодержащий продукт - ценное сырье для производства чугуна и стали. При этом изобретение позволяет исключить стадию металлизации железа из подготовительного процесса путем перенесения ее в основной металлургический передел (домна, конвертер), что существенно сокращает энергозатраты.

Заявленный оптимальный диапазон температур обосновывается исходя из условий активного восстановления цинка по реакции (2), которая протекает интенсивно только при наличии жидкой фазы FeO. Отсюда нижняя граничная температура - 1377oС - это точка плавления FeO, ниже которой реакция (2) практического значения не имеет. Верхняя граничная температура - 1527oС - это точка перехода Fе3О4 из твердой фазы в жидкую, после чего возникает вероятность протекания реакции (2) в обратном направлении, и вести процесс выше этой температуры без дополнительного расхода восстановителя нецелесообразно.

Нагрев слоя восстановителя (теплогенератора) за счет Джоулева тепла с помощью электродов обеспечивает тонкую регулировку температуры (изменением напряжения на электродах), а следовательно, и гарантированное обеспечение заявляемого температурного диапазона.

Кроме этого, электронагрев не вносит в изолированное от окружающей среды рабочее пространство побочных элементов, нарушающих заданный температурными условиями ход процесса.

Возможность осуществления изобретения иллюстрируется таблицей, отображающей количественную зависимость извлеченного цинка из конвертерного шлама от температуры.

Конвертерный шлам, содержащий, %: Feобщ 41,15, SiO2 2,83, CaO 14,75, МgО 8,77, ZnO 2,5, С 0,45, S 0,25 (90% железа - в виде Fе3O4, 10% - в виде FeO) - смешивали с измельченным антрацитом, окомковывали, высушивали и загружали в печь. Массу угля, вводимого в шихту, определяли из расчета, необходимого для обеспечения протекания реакции Fе3O4 + С = 3FeO + СО с учетом количества магнетита, содержащегося в шихте, что составило 4% от массы шлама при удельном расходе восстановителя 0,07 кг/кг Fe.

Как видно из таблицы, ниже температуры 1377oС цинк не восстанавливается, выше 1527oС условия его восстановления значительно ухудшаются. Оптимальной температурой в приведенных примерах является температура 1500oС. Качество уловленного цинкопродукта от температуры процесса практически не зависит, а определяется режимом отвода его паров и условиями дистилляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ОТХОДЯЩИХ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2587165C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

Изобретение относится к области металлургии, в частности к способам переработки железосодержащих материалов из отходов металлургического производства, и может быть использовано в черной металлургии для извлечения легковозгоняемых цветных металлов из пылей, шламов, руд при одновременном получении из них сырья для выплавки стали или чугуна. В способе переработки железосодержащих материалов по первому варианту, включающем загрузку сверху в вертикально установленную печь шихты, содержащей сырье и восстановитель, нагрев шихты, восстановление оксидов, возгонку цинка, отвод образующихся газов и паров цинка, охлаждение газа и паров цинка с последующей конденсацией цинка, улавливание цинка, перед загрузкой шихты в печь дополнительно вводят кусковой восстановитель в заданном количестве, нагрев столба шихты осуществляют снизу посредством электродов до 1100-2200oС. При этом отличительными признаками способа по первому варианту является также и то, что образующиеся газы и пары цинка отводят из печи раздельно, причем пары цинка отводят через дополнительный газоотвод. В способе переработки железосодержащих материалов по второму варианту отличием является то, что образующиеся газы и пары цинка отводят из печи через слой кускового твердого восстановителя, обеспечивается усовершенствование способа переработки железосодержащих материалов путем исключения стадии металлизации железа перед восстановлением цинка, повышение качества цинкового продукта за счет уменьшения общего объема продуцируемых газов, увеличение концентрации цинка в газопотоке и снижение энергозатрат. 2 с.п. ф-лы, 1 табл., 2 ил.

| US 4384886, 24.05.1983 | |||

| Способ переработки железосодержащих отходов | 1986 |

|

SU1423617A1 |

| НОЖ ДЛЯ ПОРЕЗКИ ОТРАБОТАННЫХ МАСЛЯНЫХ И ТОПЛИВНЫХ ФИЛЬТРОВ С МЕТАЛЛИЧЕСКИМ КОРПУСОМ | 2008 |

|

RU2399481C2 |

| ПРИБОР ДЛЯ ПРОВЕРКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ИЗ НЕМЕТАЛЛИЧЕСКИХМАТЕРИАЛОВ | 0 |

|

SU192459A1 |

| Способ переработки отходов металлургического производства | 1985 |

|

SU1293237A1 |

Авторы

Даты

2002-05-10—Публикация

2001-07-02—Подача