Изобретение относится к горной промышленности и может найти применение при строительстве нефтяных и газовых скважин.

Известен скважинный фильтр, содержащий перфорированную трубу, на которую уложен проволочный фильтрующий элемент с выступами. Выступы, размещенные достаточно часто на проволоке, обеспечивают постоянный зазор между рядами (авторское свидетельство СССР №1645470, опубл. 30.04.1991).

Недостатком фильтра является возможность деформации проволоки при транспортировке фильтра или его установке в скважину. Это может привести к местному увеличению зазора между рядами проволоки и проходу в устье скважины крупных частиц посторонних примесей. Кроме того, при эксплуатации фильтр быстро заполняется фильтратом, долговечность фильтра невелика.

Наиболее близким к предложенному изобретению по технической сущности является щелевой фильтр, содержащий перфорированную трубу с ниппельной и муфтовой частями, концентрично которой выполнен фильтрующий элемент из намотанной по спирали проволоки, соединенной с проволочными продольными стрингерами. Проволока в спирали уложена виток к витку, причем, как минимум, на одной из соприкасающихся сторон проволоки выполнена насечка, обеспечивающая фильтрующий зазор, при этом насечка на проволоке выполнена тангенциальной или пересекающейся. Профиль насечки может быть выполнен прямоугольным, треугольным или полукруглым. Проволока фильтрующего элемента выполнена из нержавеющей стали (патент РФ №2378494, опубл. 10.01.2010 - прототип).

Известный фильтр обладает повышенной прочностью, однако фильтр быстро заполняется фильтратом и перестает выполнять свои функции.

В предложенном изобретении решается задача повышения эксплуатационных свойств фильтра в скважинных условиях эксплуатации за счет повышения объема для фильтрата и снижения скорости струй фильтруемой жидкости при фильтрации.

Задача решается тем, что в фильтре для гидравлического забойного двигателя, включающем корпус, фильтрующий элемент, ниппельную и муфтовую части, согласно изобретению, корпус фильтра изготовлен из металлической трубы, фильтрующий элемент расположен концентрично внутри корпуса и выполнен в виде металлической трубы с наружной фильтрующей поверхностью длиной менее длины корпуса на 200-300 мм, со щелевыми отверстиями, параллельными оси фильтра, шириной 2,0-2,5 мм и длиной 200-300 мм, расположенными в шахматном порядке диаметрально напротив друг друга в количестве 8 или 10 штук на погонный метр фильтрующего элемента, при этом объем межтрубного пространства между корпусом и фильтрующим элементом составляет 10-15 литров на погонный метр фильтра.

Сущность изобретения

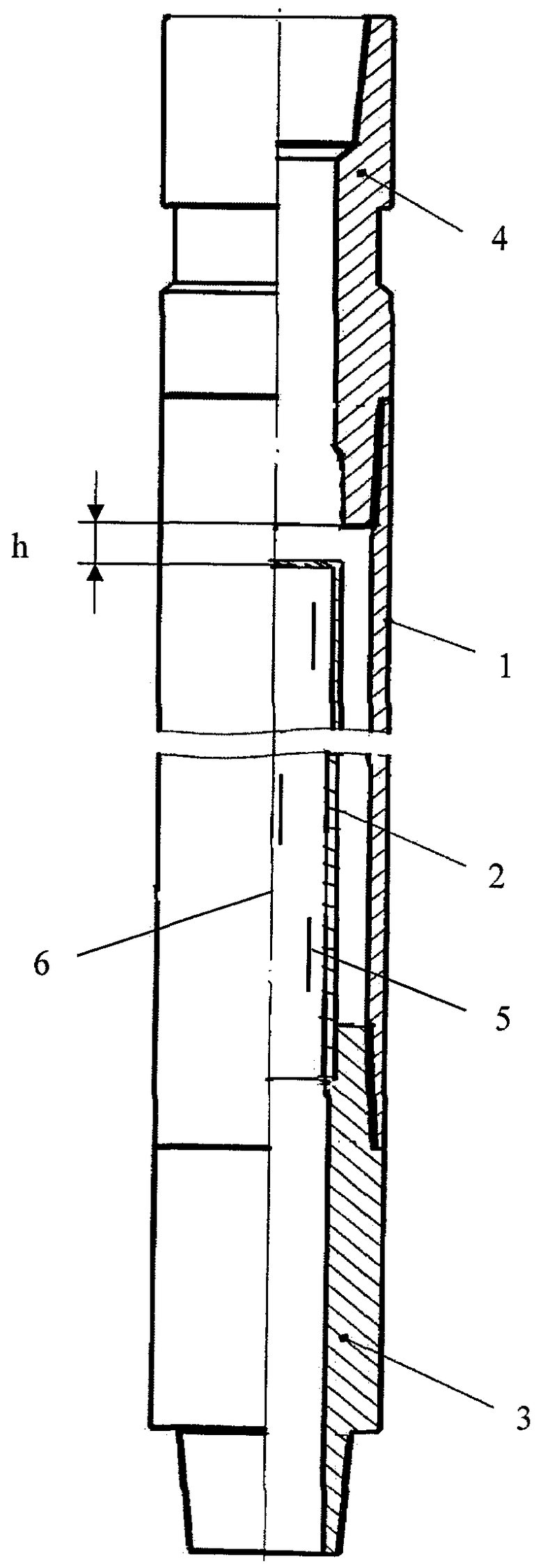

При бурении скважин применяют компоновку из колонны бурильных труб с гидродинамическим забойным двигателем (ГЗД) в нижней части. Работу ГЗД обеспечивают потоком жидкости по бурильным трубам к ГЗД. Однако поток жидкости несет большое количество различных наполнителей, попадающих туда после изоляции зон осложнений методом намыва, попадающих частиц выбуренной породы, которые могут скапливаться во всасывающем коллекторе бурового насоса, попадать в циркуляционную систему из-за неудовлетворительной работы системы очистки, не своевременной чистки амбаров, емкостей циркуляционной системы от наполнителя и частиц выбуренной породы, по причине слабой организации работ и т.п. В ГЗД могут попадать частицы окалины, стружки из бурильных труб, образующихся после ремонта труб, а также куски тампонажного раствора, остающегося на внутренней поверхности бурильных труб после проведения тампонажных работ. Наличие подобных наполнителей вызывает выход из строя ГЗД. Во избежание поломки ГЗД необходимо фильтровать жидкость для ГЗД. Известные фильтры (прототип) не пригодны для этих целей из-за быстрой заполняемости фильтратом. Эти фильтры не выдерживают динамических нагрузок, имеющихся в скважинных условиях, где прокачивают жидкость по бурильным трубам под давлением до 15 МПа и даже выше. Струи жидкости с мелким наполнителем, играющим роль абразива, изрезают тело фильтра и выводят его из строя. В предложенном изобретении решается задача повышения эксплуатационных свойств фильтра в скважинных условиях эксплуатации за счет повышения объема для фильтрата и снижения скорости струй фильтруемой жидкости при фильтрации. Задача решается фильтром, представленным на чертеже.

Фильтр состоит из корпуса 1, фильтрующего элемента 2, ниппельной 3 и муфтовой части 4. Через муфтовую часть фильтр соединен с колонной бурильных труб (не показана). Через ниппельную часть фильтр соединен с ГЗД (не показан). Фильтрующий элемент 2 может быть изготовлен из металлической обсадной трубы с наружным диаметром 102 или 114 мм. Корпус 1 фильтра может быть изготовлен из металлической трубной заготовки с внутренним диаметром 160 -165 мм и наружным диаметром 195 мм. Фильтрующий элемент 2 расположен концентрично внутри корпуса 1. Длина фильтрующего элемента 2 менее длины корпуса 1 на величину h=200-300 мм. Фильтрующий элемент 2 снабжен щелевыми отверстиями 5, параллельными оси фильтра 6, шириной 2,0-2,5 мм и длиной 200-300 мм, расположенными в шахматном порядке диаметрально напротив друг друга в количестве 8 или 10 штук на погонный метр фильтрующего элемента 2. Количество отверстий - четное. Объем межтрубного пространства между корпусом 1 и фильтрующим элементом 2 составляет 10-15 литров на погонный метр фильтра. Длина корпуса 1 фильтра может быть от 1,5 до 4 м.

Поток жидкости проходит внутри муфтовой части 4 в пространстве h между корпусом 1 и фильтрующим элементом 2, проходит через щели 5 внутрь фильтрующего элемента 2, оставляя в межтрубном пространстве твердые взвешенные частицы наполнителя, проходит через фильтрующий элемент 2 и ниппельную часть 3 к ГЗД. Из-за расположения щелей в шахматном порядке и диаметрально напротив друг друга происходит соединение струй по оси 6 фильтра, скорость струй взаимно гасится, гидродинамическое эрозионное воздействие резко снижается. Как показывает практика, объем 10-15 л в межтрубном пространстве оказывается достаточным для обеспечения фильтрации типового раствора для бурения и для типовых условий бурения и обеспечения проводки всего ствола скважины без замены фильтра и без выполнения дорогостоящих и трудоемких спускоподъемных операций для очистки фильтра.

Применение предложенного фильтра позволит решить задачу повышения эксплуатационных свойств фильтра в скважинных условиях эксплуатации за счет повышения объема для фильтрата и снижения скорости струй фильтруемой жидкости при фильтрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2451162C1 |

| ДВОЙНАЯ ЭЛЕКТРИЧЕСКАЯ БУРИЛЬНАЯ ТРУБА | 2018 |

|

RU2690237C1 |

| ЩЕЛЕВОЙ ФИЛЬТР С ПРОВОЛОЧНЫМ ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ | 2008 |

|

RU2378494C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Разъединитель эксплуатационной колонны | 2023 |

|

RU2807169C1 |

| СКВАЖИННЫЙ ФИЛЬТР С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ | 2007 |

|

RU2374433C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ СКВАЖИННОЙ ЖИДКОСТИ | 2015 |

|

RU2588228C1 |

| Устройство для термохимической обработки скважины | 1979 |

|

SU883357A1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| ФИЛЬТР ОЧИСТКИ СКВАЖИННОЙ ЖИДКОСТИ | 2015 |

|

RU2590924C1 |

Изобретение относится к горной промышленности и может найти применение при строительстве нефтяных и газовых скважин. Фильтр включает корпус, фильтрующий элемент, ниппельную и муфтовую части. Корпус фильтра изготовлен из металлической трубы. Фильтрующий элемент расположен концентрично внутри корпуса и выполнен в виде металлической трубы с наружной фильтрующей поверхностью длиной менее длины корпуса на 200-300 мм, со щелевыми отверстиями. Щелевые отверстия выполнены параллельно оси фильтра, шириной 2,0-2,5 мм и длиной 200-300 мм, расположены в шахматном порядке диаметрально напротив друг друга в количестве 8 или 10 штук на погонный метр фильтрующего элемента. Объем межтрубного пространства между корпусом и фильтрующим элементом составляет 10-15 литров на погонный метр фильтра. Техническим результатом является повышение эксплуатационных свойств фильтра за счет повышения объема для фильтрата и снижения скорости струй фильтруемой жидкости при фильтрации. 1 ил.

Фильтр для гидравлического забойного двигателя, включающий корпус, фильтрующий элемент, ниппельную и муфтовую части, отличающийся тем, что корпус фильтра изготовлен из металлической трубы, фильтрующий элемент расположен концентрично внутри корпуса и выполнен в виде металлической трубы с наружной фильтрующей поверхностью длиной менее длины корпуса на 200-300 мм, со щелевыми отверстиями, параллельными оси фильтра, шириной 2,0-2,5 мм и длиной 200-300 мм, расположенными в шахматном порядке диаметрально напротив друг друга в количестве 8 или 10 штук на погонный метр фильтрующего элемента, при этом объем межтрубного пространства между корпусом и фильтрующим элементом составляет 10-15 л на погонный метр фильтра.

| Фильтр бурильной колонны | 1983 |

|

SU1122813A1 |

| Скважинный фильтр | 1982 |

|

SU1055860A1 |

| Скважинный фильтр | 1983 |

|

SU1127969A1 |

| ЩЕЛЕВОЙ ФИЛЬТР С ПРОВОЛОЧНЫМ ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ | 2008 |

|

RU2378494C1 |

| ФИЛЬТР С ПЕРЕПУСКНЫМ УЗЛОМ | 1991 |

|

RU2016186C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2006 |

|

RU2334081C2 |

| CN 101338659 A, 07.01.2009 | |||

| ГАВРИЛКО В.М | |||

| Фильтры водозаборных, водопонизительных и гидрогеологических скважин | |||

| - М.: Гос.издательство литературы по строительству, архитектуре и строительным материалам, 1961, с.7-12. | |||

Авторы

Даты

2010-12-27—Публикация

2010-03-03—Подача